РОТАЦИОННЫЕ КОМПРЕССОРЫ — Студопедия

Согласно классификации (рис. 1) ротационные компрессоры бывают с катящимся ротором, с вращающимся ротором (пластинчатые), спиральные и роторно-поршневые.

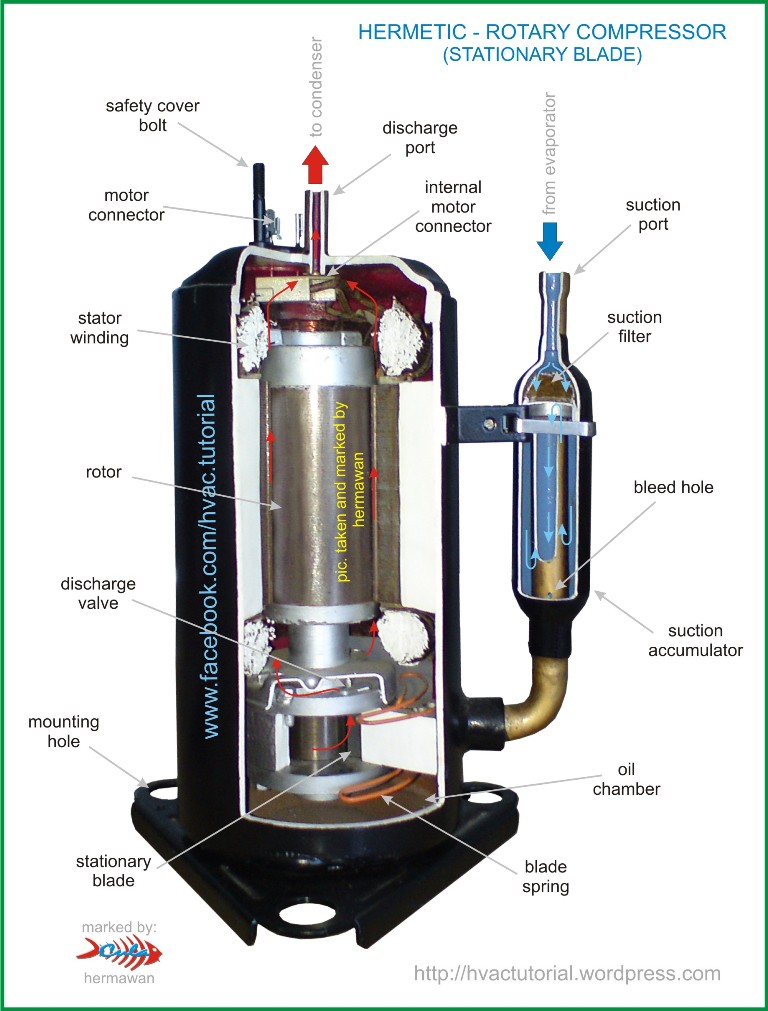

3.1 Ротационный компрессор с катящимся ротором

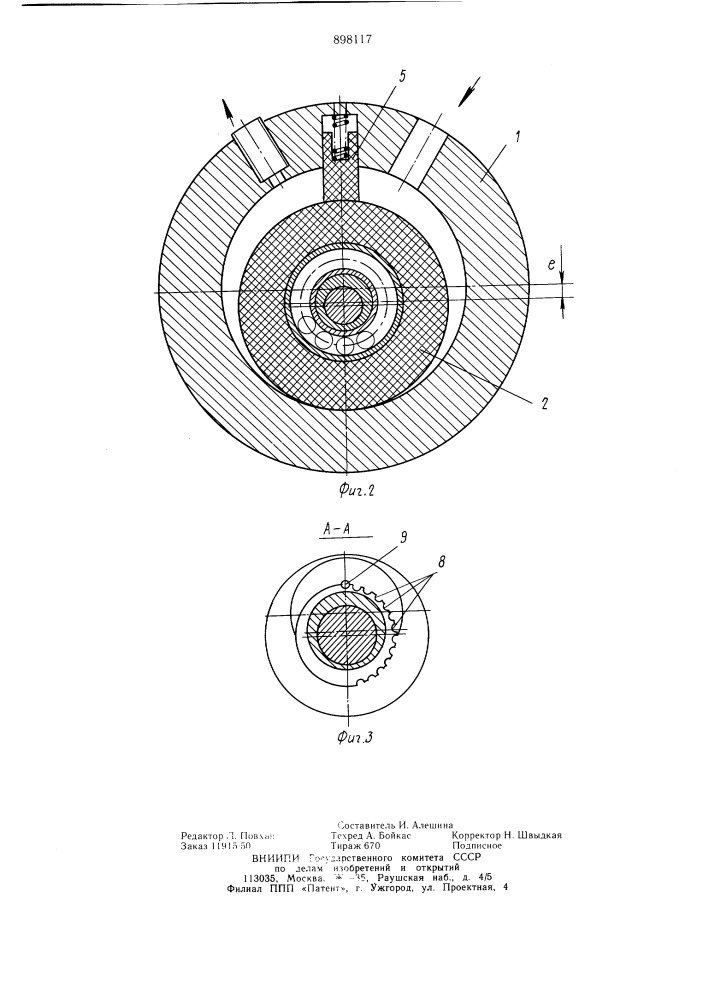

Работа компрессора с катящимся ротором состоит в следующем. В положении катящегося ротора (рис. 7, а) цилиндр имеет одну полость, заполненную холодильным агентом.

Рисунок 7 – Принцип работы ротационного компрессора

При вращении эксцентрикового вала компрессора объем холодильного агента в серповидном пространстве уменьшается

(рис. 7, б), холодильный агент сжимается, повышаются его температура и давление.

При дальнейшем перемещении ротора (рис. 7, в) давление холодильного агента в нагнетательной полости повышается, открывается нагнетательный клапан и пары холодильного агента начинают поступать в конденсатор. Одновременно со сжатием происходит заполнение всасывающей полости компрессора паром.

Последующее движение ротора (рис. 7, г) завершает процесс сжатия, холодильный агент поступает в полость всасывания.

Сравнительно с поршневыми компрессорами герметичные ротационные компрессоры имеют ряд преимуществ:

ü они имеют меньшие габариты и массу;

ü в них отсутствует всасывающий клапан, что повышает надежность компрессора;

ü компрессор имеет хорошую уравновешенность, поскольку нет линейного перемещения поршня;

ü небольшое количество движущихся частей снижает износ, повышает надежность, упрощает техническое обслуживание.

Эксплуатационные качества компрессора заключены в особенностях его конструкции. Серповидные объемы компрессора образованы, с одной стороны, контактом ротора с поверхностью разделительной лопасти, с другой – контактом ротора с поверхностью цилиндра. Геометрически этот контакт происходит по линии, разделяющей полости нагнетания и всасывания (при давлении кипения и конденсации).

Геометрически этот контакт происходит по линии, разделяющей полости нагнетания и всасывания (при давлении кипения и конденсации).

Контакт ротора и цилиндра должен быть таким, чтобы предотвратить перетекание холодильного агента из полости нагнетания в полость всасывания. Это возможно при качественной обработке поверхности ротора и цилиндра, исключающей любые зазоры между ними. Именно в этом заключается одна из эксплуатационных особенностей компрессора.

При загрязнении конденсатора холодильной машины уменьшается площадь поверхности теплообмена конденсатора и ротор компрессора нагревается, переходя порог, ограничивающий величину его теплового расширения.

Следствием этого могут быть царапины на поверхности ротора и цилиндра, в худшем случае может наблюдаться «заклинивание» ротора, т. е. остановка его вращения.

Для торгового холодильного оборудования и системы кондиционирования воздуха герметичные ротационные компрессоры выпускаются холодопроизводительностью от 0,3 до 1,3 кВт.

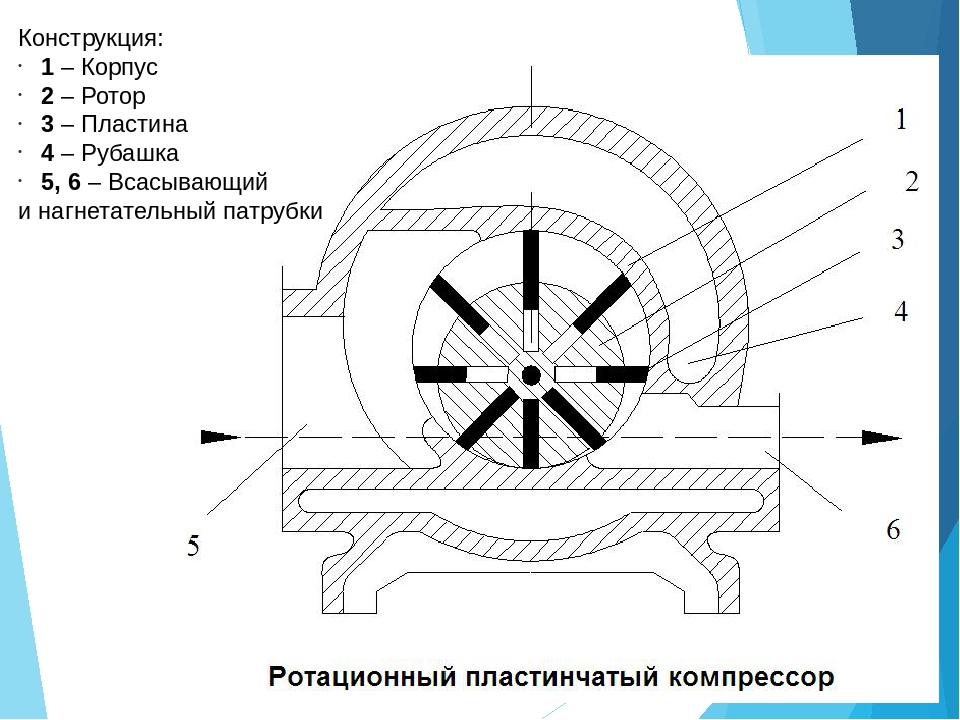

3.2 Ротационный компрессор с вращающимся ротором

В компрессоре с вращающимся ротором (пластинчатом) эксцентрично расположенный в цилиндре ротор вращается вокруг своей оси (рис. 8). В роторе сделаны радиальные или наклонные прорези, в которых размещены скользящие (во время вращения ротора) пластины, прижимаемые к поверхности цилиндра при вращении ротора действием центробежной силы. Благодаря наличию пластин обеспечиваются всасывание и сжатие пара. Эти компрессоры характеризуются легкостью пуска, так как пластины занимают рабочее положение лишь после достижения ротором определенной частоты вращения.

Рисунок 8 – Схема компрессора с вращающимся ротором

1 – ротор; 2 – пластины; 3 – водяная рубашка; 4 — корпус

При одинаковых размерах цилиндра и частоте вращения объемная производительность компрессоров с вращающимся ротором более чем в 2 раза выше объемной производительности компрессоров с катящимся ротором.

Пластинчатые ротационные компрессоры удобны, когда требуется перемещать большие объемы пара при умеренных отношениях давлений нагнетания и всасывания. Нередко их используют в качестве поджимающих компрессоров в низкотемпературных установках. Ротационные компрессоры надежны в эксплуатации и просты в обслуживании вследствие небольшого числа движущихся частей, отсутствия всасывающих клапанов, более спокойной работы при влажном ходе.

Нередко их используют в качестве поджимающих компрессоров в низкотемпературных установках. Ротационные компрессоры надежны в эксплуатации и просты в обслуживании вследствие небольшого числа движущихся частей, отсутствия всасывающих клапанов, более спокойной работы при влажном ходе.

4 СПИРАЛЬНЫЕ КОМПРЕССОРЫ

Концепция создания холодильного компрессора спирального типа запатентована в 1905 г. французским инженером Леоном Креусом (Leon Creux). Однако в силу высоких технологических требований к изготовлению компрессора спиральные компрессоры стали создаваться лишь при внедрении в металлообработку станков с числовым программным управлением.

Спиральный компрессор состоит из двух спиралей – неподвижной (слева) и подвижной (рис. 9).

Одна из спиралей, связанная с эксцентриковым валом, совершает плоскопараллельное орбитальное движение. Вторая спираль закреплена неподвижно относительно корпуса компрессора. В процессе работы места контакта подвижной спирали перемещаются по профилю неподвижной спирали против часовой стрелки.

Рисунок 9 – Рабочие органы спиральных компрессоров

В начальный момент (рис. 10, а), когда полость еще не замкнута, в нее свободно входит всасываемый пар. В дальнейшем пар перемещается к центру (рис. 10, б, в), испытывая повышение давления и температуры из-за уменьшения объема полости, и в конце процесса сжатия (рис. 10, г) через нагнетательное отверстие в центре выводится из компрессора.

Рисунок 10 – Принцип работы спирального компрессора

Количество движущихся частей спирального компрессора сравнительно с поршневым компрессором снижено на 80%.

Движущаяся спираль совершает плавное движение, так как она хорошо сбалансирована. Поэтому движение потока на всасывании и нагнетании имеет непрерывный характер, что обеспечивает практически бесшумную работу компрессора. Он в 8 раз «тише», чем поршневой аналог.

Спиральный компрессор не боится «влажного хода», а равным образом и механических примесей.

Спиральные компрессоры имеют наименьший процент отказов по сравнению с компрессорами любых других типов, в силу чего их по праву считают «вечными».

В целом достоинства спиральных компрессоров перед герметичными или бессальниковыми поршневыми аналогами можно отразить в виде перечня следующих качеств:

ü высокая надежность и повышенный срок службы благодаря небольшому количеству деталей, участвующих в процессе сжатия хладагента;

ü крайне низкий уровень шума вследствие отсутствия клапанов и возвратно поступательного движения деталей;

ü крайне малая вибрация вследствие плавного, непрерывного сжатия;

ü очень высокий коэффициент подачи из-за отсутствия «мертвого пространства»;

ü стабильность работы компрессора при работе «влажным ходом» и попадании в зону сжатия механических примесей;

ü малый пусковой момент и пусковые токи. Для однофазных моделей нет необходимости в пусковом оборудовании;

Для однофазных моделей нет необходимости в пусковом оборудовании;

ü компактность и малая масса.

Спиральные компрессоры используются в холодильных машинах малой и средней холодопроизводительности. Они могут быть в герметичном исполнении, бессальниковыми и сальниковыми.

Стоимость спиральных компрессоров сопоставима со стоимостью поршневых компрессоров.

Относительным недостатком компрессора является необходимость его изготовления на высокоточных станках с ЧПУ, поскольку спиральный компрессор – это техническая конструкция очень высокого технологического уровня и организации производства.

5 ВИНТОВЫЕ КОМПРЕССОРЫ

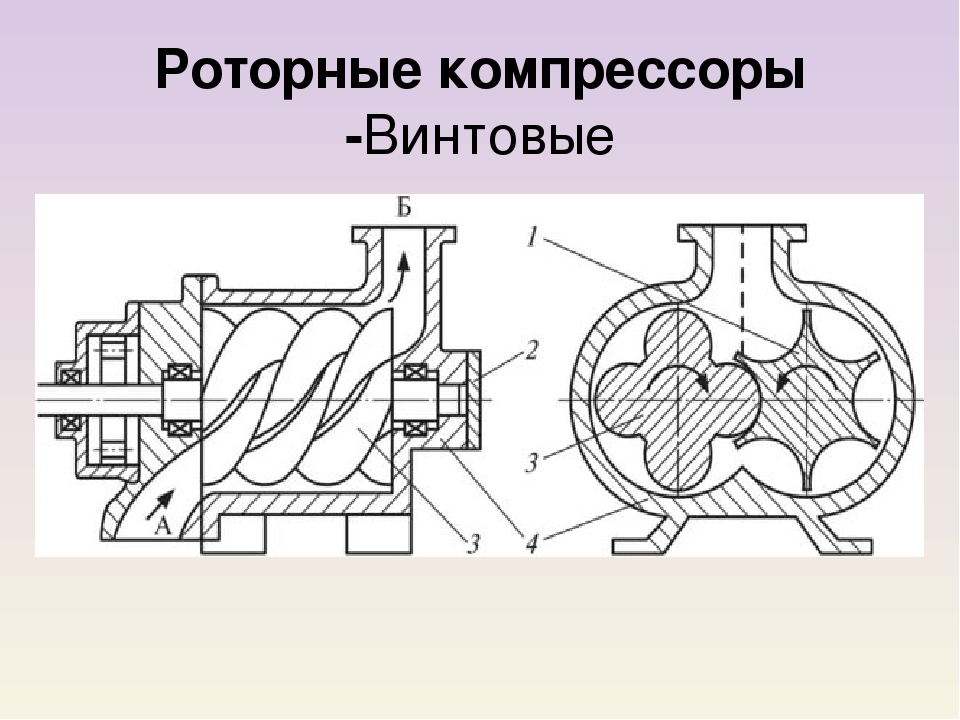

Винтовые компрессоры – компрессоры объемного типа, в которых сжатие холодильного агента осуществляется за счет уменьшения замкнутого объема рабочей полости между ведущим и ведомым винтами и корпусом компрессора (рис. 11).

Пар в полости всасывания движется в осевом и радиальном направлениях (рис. 12). Сжатие пара продолжается до тех пор, пока полость между выступом и впадиной не достигнет нагнетательного окна в цилиндре.

Рисунок 11 – Рабочие органы винтового компрессора

1 – ведущий винт; 2 – ведомый винт; 3 – синхронизирующая передача

Рисунок 12 – Принцип работы винтового компрессора

Общий вид винтового компрессора в сборе представлен на рис. 13.

Рисунок 13 –Винтовой холодильный компрессор

1 – камера всасывания; 2 – корпус; 3 – задняя крышка; 4 – ведомый ротор;

5 – ведущий ротор; 6, 7 – подшипники роторов компрессора

К достоинствам этого типа компрессора относят возможность плавного регулирования холодопроизводительности, возможность работы практически на любом холодильном агенте при высокой степени сжатия и в широком температурном диапазоне кипения, прежде всего низкотемпературном диапазоне кипения, и, соответственно, при низкой температуре воздуха в охлаждаемом объеме.

Недостатком компрессора является необходимость создания системы смазки роторов, которая ко всему прочему обеспечивает охлаждение роторов, предотвращает перегрев компрессора, уплотняет рабочие зазоры между роторами. Однако применение масляного охлаждения роторов порождает необходимость применения надежных и эффективных систем отделения масла от холодильного агента (маслоотделителей), поскольку при работе компрессора масло в него впрыскивается в большом количестве. При отсутствии маслоотделителя масло может быть унесено в конденсатор.

Однако применение масляного охлаждения роторов порождает необходимость применения надежных и эффективных систем отделения масла от холодильного агента (маслоотделителей), поскольку при работе компрессора масло в него впрыскивается в большом количестве. При отсутствии маслоотделителя масло может быть унесено в конденсатор.

Все это недостатки, несмотря на очевидные достоинства компрессора, ограничивают его применение в торговом холодильном оборудовании.

Компрессоры подобного типа применяют в основном в холодильных машинах большой холодопроизводительности.

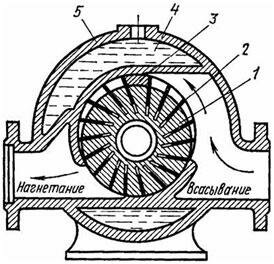

6 ЦЕНТРОБЕЖНЫЕ КОМПРЕССОРЫ

Компрессоры этого типа используют для достижения большой холодопроизводительности в установках химической промышленности или системах кондиционирования зданий и зрелищных сооружений.

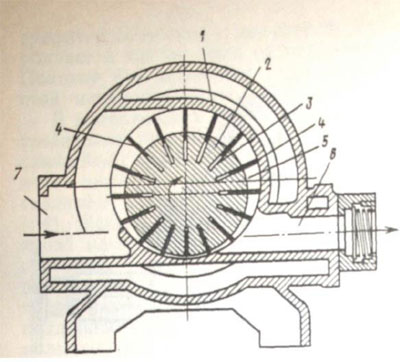

Центробежные компрессоры конструктивно выполняются из сборки роторов, насаженных на один вал (рис. 14). Каждый ротор помещается в отдельной полости, выполняя функцию отдельной ступени сжатия.

Холодильный агент последовательно переталкивается из одной полости в другую, С→ с возрастающим давлением, равным на выходе давлению конденсации.

Парообразный холодильный агент, сжимаемый в компрессоре, практически не содержит масла. Отсутствие масла на внутренних поверхностях конденсатора и испарителя улучшает процесс теплопередачи в теплообменных аппаратах.

Рисунок 14 – Устройство центробежного компрессора

1 – рабочее колесо; 2 – диффузор; 3 – всасывающий патрубок;

4 – нагнетательный патрубок; С, D, E, F, G – направляющие аппараты;

I. II. III. IV. V – ступени сжатия холодильного агента

Центробежные компрессоры являются уравновешенными, однако они предназначены для работы при большой частоте вращения ротора (от 6 000 до 25 000 об/мин).

Данный тип компрессоров эффективен в холодильных установках большой холодопроизводительности, от 900 до 10 000 кВт.

Контрольные вопросы

Ротационные_компрессоры_принцип_работы

Ротационные компрессоры относятся к объёмному типу компрессоров и осуществляют нагнетание за счёт сжатия вещества с помощью вращающегося ротора. Иногда этот тип компрессоров называют роторным, но это ошибочно, возникла эта ошибка, скорее всего, из-за некорректного перевода иностранной технической литературы.

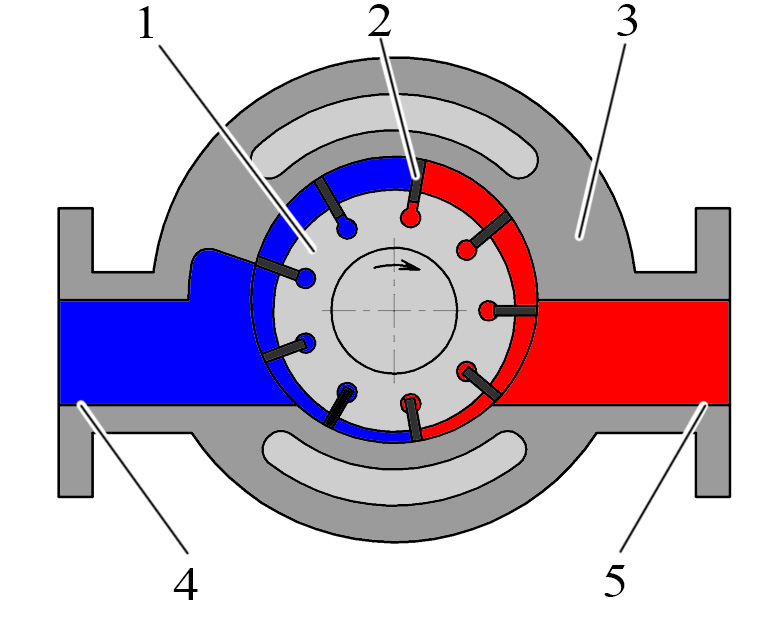

Различают ротационные компрессоры с неподвижными пластинами, с вращающимися пластинами, двухроторные и с качающимся ротором.

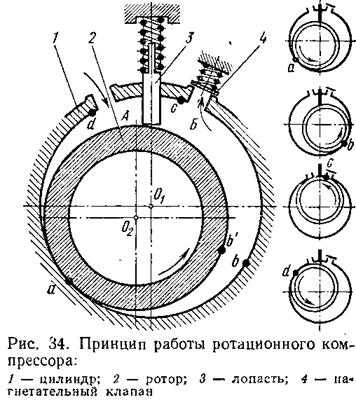

Компрессор с неподвижными пластинами

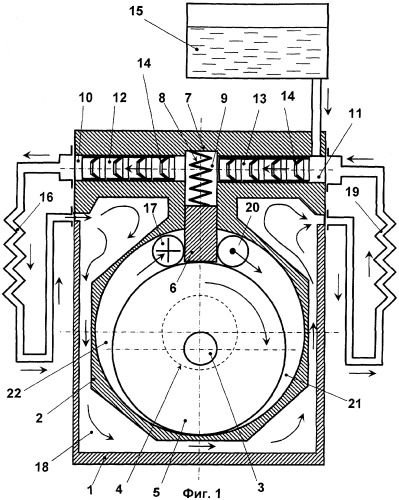

Другое название данного компрессора — с катящимся ротором (ККР).Конструктивно такой компрессор представляет из себя вал двигателя на котором насажен цилиндрический ротор, но вал находится не в центре окружности, а эксцентрично,то есть смещён от центра. Вращается ротор внутри также цилиндрического корпуса. Между ротором и корпусом образуется зазор, величина которого при вращении из-за эксцентричности ротора изменяется. Где его величина минимальна находится нагнетательный патрубок, а где максимальна — всасывающий. Пространство между ними перекрывает подвижная пластина, плотно прижимающаяся пружиной к вращающемуся ротору,предотвращая перетекание рабочего вещества из зоны высокого давления в зону низкого. Наглядно это видно на рисунках:

Где его величина минимальна находится нагнетательный патрубок, а где максимальна — всасывающий. Пространство между ними перекрывает подвижная пластина, плотно прижимающаяся пружиной к вращающемуся ротору,предотвращая перетекание рабочего вещества из зоны высокого давления в зону низкого. Наглядно это видно на рисунках:

Приемущества этого вида компрессоров:

-очень простая конструкция

-немного движущихся деталей

-меньшие пульсации давления, так как ротор движется непрерывно

-отличные массогабаритные показатели

-маленькие газодинамичесие потери на всасывании

-невысокая цена, из-за массовой распространённости

-перетекание газа из области всасывания в область нагнетания

-наличие «горячей точки», т.е. трения в месте соприкосновения ротора с корпусом.

Компрессоры с подвижными пластинами

Принцип действия этого типа компрессора такой же как и у предыдущего, с той лишь разницей, что пластины находятся на роторе и вращаются вместе с ним. Подробней это видно рисунке, для упрощения показано всего две пластины.

Подробней это видно рисунке, для упрощения показано всего две пластины.

Преимущества и недостатки этого типа такие же как и у первого типа, за исключением:

-возможность развивать большее давление за счёт большего количества пластин

-больше точек трения

-более сложное изготовление

Ротационные компрессоры с двумя роторами

Применяет такие компрессоры компания Toshiba. Для чего-же,собственно, понадобилось усложнять конструкцию добавлением ещё одного ротора?

Представим однороторный компрессор, ротор на его валу расположен эксцентрично, то есть смещён геометрический центр и ,соответственно, центр тяжести. Такую конструкцию, например применяют в телефонах для виброзвонка — двигатель с грузиком, смещённым относительно центра. Можно вспомнить и лопасть вентилятора с одним винтом — при вращении идут биения и вибрации. Для уравновешивания и придумали добавить ещё один ротор.

Как следствие этого:

-уменьшенный уровень вибраций и шума

-повышение надёжности и долговечности (не только самого компрессора, но и всей конструкции холодильной машины)

-возможность снижения производительности до 15 % от номинальной

Последний пункт важен для инверторных кондиционеров, так даёт возможность не выключать компрессор, работая на малых оборотах, при этом экономится электроэнергия.

Компрессор с качающимся ротором

Данный вид компрессора использует корпорация Daikin, в её терминологии SWING. Основной причиной разработки этого компрессора послужил переход с хладагента R22 на другие виды хладагентов. При использовании фреона R22 для смазки применяется минеральное масло, а в составе самого фреона присутствует хлор, поэтому при работе компрессора с этим видом хладагента на поверхностях трущихся деталей образуется защитная ферро-хлоридная плёнка. Эта плёнка значительно снижает трение и риск коррозии. При использовании R410a и R407c эта плёнка отсутствует.

Следующий неприятный момент при использовании новых хладагентов — потери давления. Эти потери происходят из-за перетекания газа из одной зоны в другую, по исследованиям 70 % перетекания между ротором и цилиндром корпуса, а 30 % между цилиндром и торцом пластины. Эти потери зависят от наличия масляной плёнки и плотности прилегания ротора и пластины,которую, в свою очередь, нельзя сильно уменьшать, иначе увеличится сила трения.

Фирма Дайкин разработала и запатентовала ротационные компрессоры с качающимся ротором. В этом компрессоре пластина и ротор выполнены в виде ондной детали, которая совершает колебательные и возвратно-поступательные движения, из-за чего компрессор и получил название «с качающимся ротором», в англоязычной терминологии SWING (качаться-англ.)

В результате этого уменьшается трение между ротором и цилиндром корпуса, а также исключаются потери на трение и перетекания между пластиной и ротором.

Схематически это выглядит так:

Основная область применения ротационных компрессоров холодильные машины малой производительности — от полутора до десяти киловатт. На данный момент в 90 % кондиционеров применяют компрессоры данного типа в герметичном исполнении.

Согласно классификации (рис. 1) ротационные компрессоры бывают с катящимся ротором, с вращающимся ротором (пластинчатые), спиральные и роторно-поршневые.

3.1 Ротационный компрессор с катящимся ротором

Работа компрессора с катящимся ротором состоит в следующем. В положении катящегося ротора (рис. 7, а) цилиндр имеет одну полость, заполненную холодильным агентом.

В положении катящегося ротора (рис. 7, а) цилиндр имеет одну полость, заполненную холодильным агентом.

Рисунок 7 – Принцип работы ротационного компрессора

При вращении эксцентрикового вала компрессора объем холодильного агента в серповидном пространстве уменьшается

(рис. 7, б), холодильный агент сжимается, повышаются его температура и давление.

При дальнейшем перемещении ротора (рис. 7, в) давление холодильного агента в нагнетательной полости повышается, открывается нагнетательный клапан и пары холодильного агента начинают поступать в конденсатор. Одновременно со сжатием происходит заполнение всасывающей полости компрессора паром. Всасывающий клапан в компрессоре отсутствует, поскольку ротор, перемещаясь по поверхности цилиндра, перекрывает всасывающее отверстие.

Последующее движение ротора (рис. 7, г) завершает процесс сжатия, холодильный агент поступает в полость всасывания.

Сравнительно с поршневыми компрессорами герметичные ротационные компрессоры имеют ряд преимуществ:

ü они имеют меньшие габариты и массу;

ü в них отсутствует всасывающий клапан, что повышает надежность компрессора;

ü компрессор имеет хорошую уравновешенность, поскольку нет линейного перемещения поршня;

ü небольшое количество движущихся частей снижает износ, повышает надежность, упрощает техническое обслуживание.

Эксплуатационные качества компрессора заключены в особенностях его конструкции. Серповидные объемы компрессора образованы, с одной стороны, контактом ротора с поверхностью разделительной лопасти, с другой – контактом ротора с поверхностью цилиндра. Геометрически этот контакт происходит по линии, разделяющей полости нагнетания и всасывания (при давлении кипения и конденсации).

Контакт ротора и цилиндра должен быть таким, чтобы предотвратить перетекание холодильного агента из полости нагнетания в полость всасывания. Это возможно при качественной обработке поверхности ротора и цилиндра, исключающей любые зазоры между ними. Именно в этом заключается одна из эксплуатационных особенностей компрессора.

При загрязнении конденсатора холодильной машины уменьшается площадь поверхности теплообмена конденсатора и ротор компрессора нагревается, переходя порог, ограничивающий величину его теплового расширения.

Следствием этого могут быть царапины на поверхности ротора и цилиндра, в худшем случае может наблюдаться «заклинивание» ротора, т. е. остановка его вращения.

е. остановка его вращения.

Для торгового холодильного оборудования и системы кондиционирования воздуха герметичные ротационные компрессоры выпускаются холодопроизводительностью от 0,3 до 1,3 кВт.

3.2 Ротационный компрессор с вращающимся ротором

В компрессоре с вращающимся ротором (пластинчатом) эксцентрично расположенный в цилиндре ротор вращается вокруг своей оси (рис. 8). В роторе сделаны радиальные или наклонные прорези, в которых размещены скользящие (во время вращения ротора) пластины, прижимаемые к поверхности цилиндра при вращении ротора действием центробежной силы. Благодаря наличию пластин обеспечиваются всасывание и сжатие пара. Эти компрессоры характеризуются легкостью пуска, так как пластины занимают рабочее положение лишь после достижения ротором определенной частоты вращения.

Рисунок 8 – Схема компрессора с вращающимся ротором

1 – ротор; 2 – пластины; 3 – водяная рубашка; 4 — корпус

При одинаковых размерах цилиндра и частоте вращения объемная производительность компрессоров с вращающимся ротором более чем в 2 раза выше объемной производительности компрессоров с катящимся ротором.

Пластинчатые ротационные компрессоры удобны, когда требуется перемещать большие объемы пара при умеренных отношениях давлений нагнетания и всасывания. Нередко их используют в качестве поджимающих компрессоров в низкотемпературных установках. Ротационные компрессоры надежны в эксплуатации и просты в обслуживании вследствие небольшого числа движущихся частей, отсутствия всасывающих клапанов, более спокойной работы при влажном ходе.

4 СПИРАЛЬНЫЕ КОМПРЕССОРЫ

Концепция создания холодильного компрессора спирального типа запатентована в 1905 г. французским инженером Леоном Креусом (Leon Creux). Однако в силу высоких технологических требований к изготовлению компрессора спиральные компрессоры стали создаваться лишь при внедрении в металлообработку станков с числовым программным управлением.

Спиральный компрессор состоит из двух спиралей – неподвижной (слева) и подвижной (рис. 9).

Одна из спиралей, связанная с эксцентриковым валом, совершает плоскопараллельное орбитальное движение. Вторая спираль закреплена неподвижно относительно корпуса компрессора. В процессе работы места контакта подвижной спирали перемещаются по профилю неподвижной спирали против часовой стрелки. Образующиеся при этом замкнутые серповидные полости концентрически перемещаются от периферии к центру.

Вторая спираль закреплена неподвижно относительно корпуса компрессора. В процессе работы места контакта подвижной спирали перемещаются по профилю неподвижной спирали против часовой стрелки. Образующиеся при этом замкнутые серповидные полости концентрически перемещаются от периферии к центру.

Рисунок 9 – Рабочие органы спиральных компрессоров

В начальный момент (рис. 10, а), когда полость еще не замкнута, в нее свободно входит всасываемый пар. В дальнейшем пар перемещается к центру (рис. 10, б, в), испытывая повышение давления и температуры из-за уменьшения объема полости, и в конце процесса сжатия (рис. 10, г) через нагнетательное отверстие в центре выводится из компрессора.

Рисунок 10 – Принцип работы спирального компрессора

Количество движущихся частей спирального компрессора сравнительно с поршневым компрессором снижено на 80%.

Движущаяся спираль совершает плавное движение, так как она хорошо сбалансирована. Поэтому движение потока на всасывании и нагнетании имеет непрерывный характер, что обеспечивает практически бесшумную работу компрессора. Он в 8 раз «тише», чем поршневой аналог.

Он в 8 раз «тише», чем поршневой аналог.

Спиральный компрессор не боится «влажного хода», а равным образом и механических примесей. Пуск компрессора происходит без нагрузки, поэтому не требует специального вспомогательного пускового устройства.

Спиральные компрессоры имеют наименьший процент отказов по сравнению с компрессорами любых других типов, в силу чего их по праву считают «вечными».

В целом достоинства спиральных компрессоров перед герметичными или бессальниковыми поршневыми аналогами можно отразить в виде перечня следующих качеств:

ü высокая надежность и повышенный срок службы благодаря небольшому количеству деталей, участвующих в процессе сжатия хладагента;

ü крайне низкий уровень шума вследствие отсутствия клапанов и возвратно поступательного движения деталей;

ü крайне малая вибрация вследствие плавного, непрерывного сжатия;

ü очень высокий коэффициент подачи из-за отсутствия «мертвого пространства»;

ü стабильность работы компрессора при работе «влажным ходом» и попадании в зону сжатия механических примесей;

ü малый пусковой момент и пусковые токи. Для однофазных моделей нет необходимости в пусковом оборудовании;

Для однофазных моделей нет необходимости в пусковом оборудовании;

ü компактность и малая масса.

Спиральные компрессоры используются в холодильных машинах малой и средней холодопроизводительности. Они могут быть в герметичном исполнении, бессальниковыми и сальниковыми.

Стоимость спиральных компрессоров сопоставима со стоимостью поршневых компрессоров.

Относительным недостатком компрессора является необходимость его изготовления на высокоточных станках с ЧПУ, поскольку спиральный компрессор – это техническая конструкция очень высокого технологического уровня и организации производства.

5 ВИНТОВЫЕ КОМПРЕССОРЫ

Винтовые компрессоры – компрессоры объемного типа, в которых сжатие холодильного агента осуществляется за счет уменьшения замкнутого объема рабочей полости между ведущим и ведомым винтами и корпусом компрессора (рис. 11).

Пар в полости всасывания движется в осевом и радиальном направлениях (рис. 12). Сжатие пара продолжается до тех пор, пока полость между выступом и впадиной не достигнет нагнетательного окна в цилиндре.

Рисунок 11 – Рабочие органы винтового компрессора

1 – ведущий винт; 2 – ведомый винт; 3 – синхронизирующая передача

Рисунок 12 – Принцип работы винтового компрессора

Общий вид винтового компрессора в сборе представлен на рис. 13.

Рисунок 13 –Винтовой холодильный компрессор

1 – камера всасывания; 2 – корпус; 3 – задняя крышка; 4 – ведомый ротор;

5 – ведущий ротор; 6, 7 – подшипники роторов компрессора

К достоинствам этого типа компрессора относят возможность плавного регулирования холодопроизводительности, возможность работы практически на любом холодильном агенте при высокой степени сжатия и в широком температурном диапазоне кипения, прежде всего низкотемпературном диапазоне кипения, и, соответственно, при низкой температуре воздуха в охлаждаемом объеме.

Недостатком компрессора является необходимость создания системы смазки роторов, которая ко всему прочему обеспечивает охлаждение роторов, предотвращает перегрев компрессора, уплотняет рабочие зазоры между роторами. Однако применение масляного охлаждения роторов порождает необходимость применения надежных и эффективных систем отделения масла от холодильного агента (маслоотделителей), поскольку при работе компрессора масло в него впрыскивается в большом количестве. При отсутствии маслоотделителя масло может быть унесено в конденсатор.

Однако применение масляного охлаждения роторов порождает необходимость применения надежных и эффективных систем отделения масла от холодильного агента (маслоотделителей), поскольку при работе компрессора масло в него впрыскивается в большом количестве. При отсутствии маслоотделителя масло может быть унесено в конденсатор.

Все это недостатки, несмотря на очевидные достоинства компрессора, ограничивают его применение в торговом холодильном оборудовании.

Компрессоры подобного типа применяют в основном в холодильных машинах большой холодопроизводительности.

6 ЦЕНТРОБЕЖНЫЕ КОМПРЕССОРЫ

Компрессоры этого типа используют для достижения большой холодопроизводительности в установках химической промышленности или системах кондиционирования зданий и зрелищных сооружений.

Центробежные компрессоры конструктивно выполняются из сборки роторов, насаженных на один вал (рис. 14). Каждый ротор помещается в отдельной полости, выполняя функцию отдельной ступени сжатия.

Холодильный агент последовательно переталкивается из одной полости в другую, С→ с возрастающим давлением, равным на выходе давлению конденсации.

Парообразный холодильный агент, сжимаемый в компрессоре, практически не содержит масла. Отсутствие масла на внутренних поверхностях конденсатора и испарителя улучшает процесс теплопередачи в теплообменных аппаратах.

Рисунок 14 – Устройство центробежного компрессора

1 – рабочее колесо; 2 – диффузор; 3 – всасывающий патрубок;

4 – нагнетательный патрубок; С, D, E, F, G – направляющие аппараты;

I. II. III. IV. V – ступени сжатия холодильного агента

Центробежные компрессоры являются уравновешенными, однако они предназначены для работы при большой частоте вращения ротора (от 6 000 до 25 000 об/мин).

Данный тип компрессоров эффективен в холодильных установках большой холодопроизводительности, от 900 до 10 000 кВт.

Контрольные вопросы

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Студент — человек, постоянно откладывающий неизбежность. 11375 — | 7612 — или читать все.

11375 — | 7612 — или читать все.

Смотрите также

Винтовые компрессоры являются разновидностью ротационного оборудования. Принцип их работы основан на вращении двух роторов, которые и называют винтами.

Первый винтовой компрессор был разработан шведским ученым Элиотом Лисхольном, образец выпустили в 1934 году. С тех пор изобретение перетерпело множество изменений, но принцип его работы остался прежним.

Сегодня винтовые агрегаты практически полностью вытеснили другие типы компрессоров из пищевой, стекольной, химической промышленности, а также других отраслей производства, использующих большое количество сжатого воздуха.

Устройство и принцип работы винтового компрессора

Винтовой компрессор обеспечивает преобразование электрической энергии в воздушно-газовый толчок.

Основным узлом этого устройства является винтовой блок (см. рис. ниже). Он состоит из корпуса (1) и расположенной в нем винтовой пары (2 и 3) – ведущего и ведомого ротора.

В средней части роторов имеются утолщения, на которых нарезан винтовой профиль. Зубья ведущего ротора имеют выпуклую и широкую форму, ведомого – тонкую и вогнутую.

Роторная пара установлена на втулки или подшипники, между винтами предусмотрен минимальный зазор (от 0,1 до 0,4 мм). Роторы вращаются навстречу друг другу, соблюдая принцип ведомости. Их движение синхронизируется с помощью шестерен (4), закрепленных на валах роторов. Герметичность корпуса обеспечивают сальники и уплотнители.

В корпусе компрессора также предусмотрены полости для охлаждения (5), в которые, если это предусмотрено, подается жидкость (вода, масло).

Принцип работы винтового компрессора заключается в следующем.

После начала вращения роторной пары через впускное отверстие и регулятор всасывания начинает поступать воздух, который заполняет винтовые впадины по всей длине. Дальнейшее проворачивание винтов уменьшает объем рабочей камеры и увеличивает давление в ней. Когда впадины винта соединяются с выпускным отверстием компрессора, сжатая среда через радиатор охлаждения выходит через выпускное окно агрегата.

В масляной разновидности компрессора воздух на этапе попадания в роторный блок смешивается с очищенным маслом, которое поступает в него точно дозированными порциями. Перед выходом сжатая смесь проходит через картридж сепаратора. Масляные фракции отделяются от воздуха и снова поступают в роторный блок.

В безмасляных компрессорах (сухого сжатия) из-за сильного разогрева воздуха сжатие происходит в две ступени с промежуточным охлаждением. Компрессионный модуль таких устройств состоит из двух винтовых блоков на общей раме. Они оснащены каналами для подачи охлаждающей жидкости. Водно-гликолевый раствор принудительно нагнетается насосом, а затем охлаждается в теплообменнике. Чтобы обеспечить максимально возможную герметичность блока, роторы безмасляных компрессоров имеют повышенную частоту вращения (до 6 000 об/мин), что обеспечивается шестеренным мультипликатором.

Виды винтовых компрессоров

В настоящее время изготавливается множество различных типов винтовых компрессорных устройств. Они могут классифицироваться по различным критериям: по заполнению камеры, по сжимаемой среде, типу привода и т.д.

Двумя основными разновидностями винтовых компрессоров являются маслозаполненные модели и безмасляные устройства.

Маслозаполненные компрессоры чаще всего используются в производственных цехах. Процесс работы их роторов смягчается впрыскиванием масла. Оно же способствует отведению излишков тепла.

Безмасляные компрессоры применяются в тех сферах промышленности, которые требуют получения сжатого воздуха высокой степени чистоты: пищевой, фармацевтической, химической и прочих.

Существуют безмасляные компрессоры сухого сжатия и водозаполненные устройства. Первые оснащаются двигателями синхронного типа, которые приводятся в движение обоими винтами. Они хуже, чем маслозаполненные, отводят тепло, поэтому имеют более низкую производительность.

Водозаполненные компрессоры используют вместо масла обычную воду, которая делает тепловую нагрузку на детали минимальной. Срок службы, надежность и безопасность таких устройств намного выше, чем у компрессоров сухого сжатия. При этом обходятся они дешевле, чем масляные – благодаря более низкому энергопотреблению и меньшим также затратам на обслуживание (замену масляных фильтров, емкостей для отработанной масляно

Роторный компрессор принцип работы — Морской флот

Литой статор, составляющий основу компрессора, имеет внутреннюю некруговую цилиндрическую поверхность, контур основания которой рассчитывается по специальной программе и имеет сложную геометрию. Эта геометрия позволяет оптимизировать характер движения пластин при вращении ротора, обеспечивая Длинную дугу зоны сжатия без выделения зон всасывания и нагнетания. Литой статор образует картер. Ротор, так же как и его вал, изготовленный из шаровидного графита, укреплен в двух роликоподшипниках. Его расположение очень важно для КПД компрессора, поэтому оптимальным вариантом будет такой, при котором зазор между ротором и статором по образующей их поверхностей в зоне, отделяющей полость сжатия от полости всасывания, окажется минимальным.

Пластины, число которых в этом типе компрессора доходит до восьми, изготовлены из углеродного волокна, связанного ароматическим линейным полимером и пропитанного политетрафторэтиленом (PTFE или тефлон). Такая специальная обработка обеспечивает режим самосмазывания в случае неисправности масляного контура. Материал пластин очень прочный и способен выдерживать высокие температуры порядка 180°С. На выходе вала компрессора из картера предусмотрено классическое уплотнение, состоящее из стальной обоймы, керамического вкладыша и металлического сильфона.

Благодаря использованию дополнительного контура с теплообменником пластинчатый компрессор может работать при температурах испарения до −40°С. В этом случае жидкость высокого давления используют для питания промежуточного теплообменника: жидкость в основном контуре перед дросселированием переохлаждается, в то время как газ, расширившийся во вторичном контуре, впрыскивается в компрессор через отверстие, расположенное в зоне сжатия. В результате установки дополнительного теплообменника достигается двойной эффект: холодопроизводительность возрастает примерно на 20-30% при повышении потребляемой мощности всего на 8%, т. е. повышается холодильный коэффициент, и, с другой стороны, падает температура нагнетания.

Что касается возможности изменения холо-допроизводительности, то в этом типе компрессоров не предусматривается никаких внутренних устройств. Учитывая невысокую стоимость таких компрессоров и некоторые другие преимущества, их обычно используют только в установках, нагрузка которых меняется очень мало. Если же все-таки появляется желание изменить их холодопроизводительность, то необходимо менять число оборотов компрессора с помощью либо многоскоростного двигателя, либо преобразователя частоты, который может обеспечить непрерывное изменение скорости вращения в диапазоне от 400 до 4000 об/мин.

В пластинчатых компрессорах имеются также устройства защиты от гидроударов. Благодаря наличию отжимаемой плиты с возвратными пружинами в случае гидравлических уцаров можно открывать полости сжатия, в результате чего компрессор может непрерывно работать, даже если во всасывающую магистраль попадает жидкость.

Объемные компрессоры с вращательным движением рабочего органа, сжимающие газ, называются роторными. Наиболее распространены следующие конструктивные типы роторных компрессоров: ротационные пластинчатые; ротационные пластинчатые с катящимся поршнем; жидкостно-кольцевые.

Ротационные пластинчатые компрессоры (рис. 2.31) выпускаются со стальными пластинами и разгрузочными кольцами, уменьшающими износ пластин, а также с пластинами из несмазываемых антифрикционных материалов. При эксплуатации пластинчатых компрессоров необходима установка нагнетательного или обратного клапана.

Современные жидкостно-кольцевые компрессоры (рис. 2.32) и вакуумные установки поставляются полностью укомплектованными в моноблочном без фундаментном исполнении, единичной производительностью 150–400 м/мин, давлением нагнетания 0,15–0,25 МПа.

Достоинства жидкостно-кольцевых компрессоров: простота конструкции и эксплуатации, практически изотермический процесс сжатия, возможность откачивания и сжатия токсичных, взрывоопасных, легко разлагающихся, полимеризующихся и воспламеняющихся газов, паров и жидкогазовых смесей, в том числе агрессивных и загрязненных механическими примесями.

Рис. 2.31. Ротационный пластинчатый компрессор: 1 – корпус; 2 – ротор; 3 – пластина;

4 – рубашка; 5,6 – всасывающий и нагнетательный патрубки

Рис. 2.32. Жидкостно-кольцевой компрессор: 1 – колесо; 2 – корпус;

3 – окно всасывания; 4 – окно нагнетания; 5 – жидкость

Компрессор типа Рутс (рис. 2.33) представляет собой бесклапанную машину объемного действия с двумя роторами, двумя или тремя лопастями. Два идентичных ротора (обычно симметричные) вращаются в противоположных направлениях внутри корпуса, составленного из двух цилиндров. Зазоры между вращающимися роторами (0,1–0,2 мм) устанавливаются с помощью синхронизирующих шестерен, расположенных снаружи корпуса.

Рис. 2.33. Газодувка типа Рутс

Сжатие происходит обратным потоком газа из области нагнетания в тот момент, когда лопасть ротора соединяет отсеченную порцию газа с областью нагнетания.

Широкое применение компрессоров типа Рутс в ряде отраслей промышленности объясняется простотой их конструкции и эксплуатации, отсутствием трущихся элементов и смазки в проточной части, уравновешенностью, долговечностью.

Компрессоры типа Рутс выпускаются производительностью от нескольких литров в минуту до 2000 м/мин с давлением нагнетания до 0,15 МПа.

За полный оборот в нагнетательную полость теоретически переносится в двухлопастном роторе четыре порции газа, в трехлопастном – шесть порций.

Теоретическая производительность компрессора с двухлопастными роторами

,

,

где L – длина ротора; F – площадь поперечного сечения ротора.

При введении k – коэффициента, учитывающего полезное использование площади :

,

Действительная производительность компрессора

где k = 0,53–59 – для двухлопастных, k = 0,49–0,53 – для трехлопастных компрессоров.

,

Компрессоры при применении ротационные — Справочник химика 21

Области предпочтительного применения основных типов компрессоров — поршневых, ротационных, центробежных и осевых — показаны на рисунке. [c.6]Ротационные компрессоры также находят широкое применение в химической промышленности США. Они приводятся от асинхронного электродвигателя или многоцилиндрового газового двигателя. Установки компактны, относительно недороги и требуют минимального обслуживания. Ротационные компрессоры классифицируют на следующие основные группы [c.63]

Применение поршневых компрессоров с масляной смазкой имеет существенный недостаток — сжатый пропилен уносит с собой часть масла, которое затем адсорбируется на алюмогеле при осушке пропилена, загрязняет алюмогель и снижает его активность. Более целесообразно использовать поршневые компрессоры, имеющие графитовые уплотнительные кольца и не требующие смазки (так называемые сухие компрессоры), или ротационные, винтовые компрессоры. Сухие компрессоры работают без межступенчатых холодильников. Отсутствие контакта сжимаемого пропилена со смазочным маслом позволяет увеличить температуру и степень сжатия. Такие компрессоры изготавливают обычно двухступенчатыми. [c.76]

Области применения ротационных компрессоров [c.123]

В промыщленности получили широкое применение ротационные вакуум-насосы и компрессоры следующих марок РМК-1, РМК-2, РМК-3, РМК-4, КВН-4, КВН-8 и др. [c.252]

Для получения вакуума, а также н сжатого воздуха на производстве вообще служат ротационные насосы, и в частности для сжатого воздуха — небольшой компрессор с резервуаром для сжатого воздуха, а для вакуума — большой ротационный насос. Колебания в вакуумной линии неизбежны при применении ротационных насосов. При производствах, которые не выносят ни каких колебаний, употребляют поршневые насосы, например при производстве перекиси водорода 30%-ной по весу, стр. 48. Очень часто при установке аппаратуры для перегонки в вакууме забывают, что между объемом перегонного аппарата и количеством вакуума, производимым имеющимся насосом, или его способностью отсасывать, должно быть нормальное соотношение. 06 этом сравни главу о 30% ной перекиси водорода, стр. 48, и глицерофосфатах, стр. 93 и 95. [c.481]

В качестве воздуходувок используются центробежные вентиляторы (по ГОСТ 5976—51) низкого давления —до 100 мм вод. ст., среднего — до 300 мм вод. ст. и высокого — до 1500 мм вод. ст. При более высоком давлении применяются поршневые или ротационные компрессоры. Применение центробежных вентиляторов ограничивается дальностью транспортировки и концентрацией смеси, так как они создают относительно меньшее давление в трубопроводах. [c.374]

Меноду ротационными компрессорами и ротационными воздуходувками делают разграничения по условному признаку, зависящему, главным образом, от давления. Воздуходувками считают ротационные компрессоры, повышающие давление всасываемого воздуха или газа до 2 бар. Но если у турбокомпрессоров и турбовоздуходувок не заметны конструктивные различия, то ротационные воздуходувки, как правило, существенно отличаются конструктивно от ротационных компрессоров. Их конструкции еще более просты они компактнее и легче и благодаря этим своим качествам, а также высокому к. п. д. (порядка 0,8) ротационные воздуходувки нашли себе широкое применение там, где требуется поднять давление воздуха или газа в пределах 2 бар. [c.123]

Применение ротационного пластинчатого компрессора для работы с пневматическим насосом. В ротационном компрессоре со скользящими пластинами процесс сжатия воздуха осуществляется за счет эксцентричного расположения ротора относительно цилиндрического корпуса, при котором между поверхностями цилиндра и ротора образуется серповидное рабочее пространство. При вращении ротора за один оборот происходит всасывание, сжатие, нагнетание и расширение. Индикаторная диаграмма при этом подобна 122 [c.122]

В настоящее время разработаны и нашли применение в таких установках в основном три типа питателей винтовые, шлюзовые и камерные. Выбор питателя обычно обусловлен физическими свойствами транспортируемого материала (размер частиц, абразивные свойства и др.), величиной избыточного давления в питателе, типом и параметрами работы применяемой воздуходувной машины (компрессор или ротационная воздуходувная машина), производственной площадью для установки питателя, необходимостью (возможностью) осуществлять непрерывное или периодическое транспортирование и т. д.

Принцип работы роторно-пластинчатого компрессора | Компрессорный блог

В данной статье мы рассказываем о принципе работы роторно-пластинчатого компрессора на основе компрессоров Hydrovane HV PEAS горизонтального типа.

Общее описание

Роторно-пластинчатые компрессоры относятся к компрессорам объемного действия, т.е. сжатие газа происходит за счет изменения объема полости сжатия.

Схема основных элементов

Основные элементы роторно-пластинчатого компрессора изображены на рисунке ниже.

Роторно-пластинчатый компрессор

где:

«A» — точка входа воздуха в компрессор

«H» — впускной клапан

«B» — блок сжатия роторно-пластинчатого компрессора

«С» — масляный перепускной клапан

«D» — узел выхода воздушно-масляной смеси из блока сжатия

«G» — масло компрессора в статоре

«Е» — сепаратор тонкой очистки сжатого воздуха от масла

«F» — воздушно-масляный радиатор для охлаждения сжатого воздуха и масла

Контуры движения воздуха и масла

В компрессоре существует два контура движения. Это масляный контур (движение масла внутри компрессора) и воздушный контур (движение воздуха в компрессоре).

Синими стрелками изображено направление движения воздуха.

Красными стрелками изображено направление движения масла.

Контур красного цвета в нижней части рисунка — это масляный контур компрессора. В него входят термостатический клапан и масляный фильтр.

Принцип работы

При включении компрессора сжатый воздух поступает через воздушный фильтр, входное отверстие в торцевой крышке блока сжатия и всасывающий клапан (А).

Далее воздух поступает в блок сжатия (В).

В блоке сжатия (B) воздух сжимается за счет изменения объема камеры сжатия. Камера образуется с помощью статора, ротора и пластин, которые установлены в пазах ротора.

Масляный перепускной клапан (С) предназначен для предотвращения гидравлического удара и выброса излишков масла из камеры сжатия, которые могут остаться после остановки компрессора и, соответственно, перед его запуском.

Воздушно-масляная смесь выходит из блока сжатия (D) и двигается в его нижнюю часть. При выходе из блока сжатия масло отделяется от сжатого воздуха с помощью первичного маслоотделителя.

Масло по стенкам стекает в нижнюю часть блока сжатия (масло показано красным цветом).

Сжатый и предварительно очищенный воздух двигается в сепаратор тонкой очистки (Е), где происходит финальное отделение масла из сжатого воздуха до 3 мг/м3.

Очищенный воздух проходит через клапан поддержания давления (на рисунке цифрой не обозначен) и поступает в воздушно-масляный радиатор (F), где происходит охлаждение.

Далее сжатый воздух поступает в трубопровод к потребителю.

Циркуляция масла

Циркуляция масла происходит за счет разности давлений в разных точках внутри блока сжатия. Имеется два круга циркуляции масла — большой и малый.

Малый круг: масло двигается минуя воздушно-масляный радиатор (F) в случае первичного запуска компрессора, когда масло еще холодное.

Большой круг: масло двигается через воздушно-масляный радиатор (F) в том случае, когда температура масла достигает рабочих режимов (примерно 60-65 С).

Видеобзор

Для наглядности мы записали небольшое видео с нашими комментариями по принципу работы роторно-пластинчатых компрессоров.

Все важные элементы разобраны в этом видео более подробно. Так же есть более подробное описание принципа работы роторно-пластинчатого компрессора.

Также мы публикуем симулятор Hydrovane, с помощью которого можно самостоятельно изучить потоки сжатого воздуха и циркуляции масла внутри компрессора в зависимости от потребления сжатого воздуха.

Для удобства просмотра рекомендую использовать браузеры Opera или Google Chrome (также потребуется последняя версия Addobe Flash Player). И не забудьте включить звук…

На этом все.

Если у вас остались вопросы, то вы можете задать их в форме ниже.

Мы ответим в течение 1-2 рабочих дней.

С уважением,

Константин Широких & Сергей Борисюк

Вернуться в раздел Все статьи

Компрессоры, применяющиеся в холодильной технике

В статье представлен краткий обзор компрессоров, применяющихся в холодильной технике, и описан их принцип действия.

Компрессор – основной элемент парокомпрессионной холодильной машины. Компрессор это устройство, предназначенное для сжатия и перемещения холодильного агента.

На базе компрессоров собирают компрессорные, компрессорно-испарительные, компрессорно-конденсаторные агрегаты, а также комплектных холодильные машины.

Компрессорный агрегат — агрегат, в состав которого входят компрессор и другое, как правило, унифицированное для различных холодильных систем дополнительное энергетическое и штатное оборудование, но без конденсатора и ресивера.

Компрессорно-конденсаторный агрегат — агрегат, в состав которого входят один или несколько компрессоров и другое, как правило, унифицированное для различных холодильных систем штатное оборудование, в том числе один или несколько конденсаторов и, возможно, ресивера.

Моноблочная холодильная система — автономная холодильная система, собранная и прошедшая испытания на месте изготовления и не требующая при монтаже соединения частей, содержащих хладагент. Моноблочная система может включать в себя переходники и отсечные вентили, смонтированные на заводе.

По принципу действия компрессора, наиболее широко применяющиеся в холодильной технике, бывают двух типов: объемные и динамические. В компрессорах объемного принципа действия сжатие газообразного хладагента происходит за счет уменьшения начального объема. В компрессорах динамического принципа действия хладагент непрерывно перемещается с большой скоростью через проточную часть компрессора, при этом кинетическая энергия потока преобразуется в потенциальную, а плотность хладагента повышается.

К компрессорам объемного принципа действия относятся поршневые, винтовые, ротационные, спиральные и линейные компрессоры.

К компрессорам динамического принципа действия относятся центробежные компрессоры.

По конструктивному исполнению компрессоры делятся на герметичные (рис. 1), полугерметичные (рис. 2) и открытые (сальниковые) рис. 3.

Герметичные компрессоры представляют собой агрегат, где механическая часть компрессора и электродвигатель находятся в герметичном кожухе, как правило, такие компрессоры обладают невысокой производительностью и являются практически неремонтопригодными, поскольку для разборки компрессора необходимо разрезать, а затем снова сварить герметичный корпус.

У полугерметичных компрессоров механическая часть и электродвигатель также находятся в одном корпусе, но в отличие от герметичных, компрессор можно разобрать и собрать, не повреждая корпус. Компрессоры данного типа применяются для средних производительностей.

В открытых (сальниковых) компрессорах механическая часть находится в одном корпусе, а электродвигатель находится за пределами корпуса компрессора. Привод таких компрессоров осуществляется через муфту. Как правило, такие компрессоры применяются для средних и больших производительностей, но для некоторых специальных применений (транспортное холодильное оборудование, аммиачные системы и т. д.) возможно применение компрессоров и меньшей производительности.

Принцип действия поршневого компрессора

Принцип работы поршневого компрессора (рис. 4) и описывается соотношением P1V1=P2V2 (при постоянной температуре).

Индекс 1 относится к состоянию газообразного хладагента на входе в компрессор, индекс 2 — к состоянию сжатого хладагента.

1. Когда поршень опускается, в цилиндре образуется свободное пространство, и в результате перепада давления открывается всасывающий клапан, через который газообразный хладагент всасывается в камеру сжатия.

2. Затем, когда поршень проходит точку, соответствующую наибольшему объему камеры сжатия, всасывающий клапан закрывается, и давление хладагента начинает возрастать.

3. По мере уменьшения объема камеры сжатия давление хладагента увеличивается.

4. Когда давление в камере достигает заданных параметров, открывается нагнетательный клапан, и сжатый хладагент покидает камеру сжатия.

Принцип действия винтового компрессора.(рис. 5)

Первая стадия. Воздух проходит через впускное отверстие и попадает в открытые полости роторов на стороне всасывания. После чего всасывающее окно закрывается и начинается процесс сжатия

Вторая и Третья Стадия Сжатия. Поскольку роторы вращаются в противоположных направлениях, открытые полости закрываются и объем полостей постепенно уменьшается из-за чего происходит повышение давления. Одновременно с этим процессом происходит впрыск масла. Это необходимо для уплотнения зазоров между роторами и стенками корпуса, для отвода тепла и смазки подшипников.

Четвертая Стадия. Нагнетание. Когда процесс сжатия закончен и достигнуто необходимое давление — сжатый воздух выталкивается в специально спрофилированное нагнетательное окно

Принцип действия ротационного компрессора

Компрессор со стационарными пластинами

а. Хладагент заполняет имеющееся пространство

б. Начинается сжатие хладагета внутри компрессора и всасывание новой порции хладагента

в. Сжатие и всасывание продолжается

г. Сжатие завершено

Компрессор с вращающимися пластинами

В компрессоре с вращающимися пластинами (рис. 7) хладагент сжимается при помощи пластин, закрепленных на вращающемся роторе. Ось ротора смещена относительно оси цилиндра компрессора. Края пластин плотно прилегают к поверхности цилиндра, разделяя области высокого и низкого давления.

а. Парообразный хладагент заполняет имеющееся пространство

б. Начинается сжатие хладагента внутри компрессора и всасывание новой порции хладагента

в. Сжатие и всасывание завершается.

г. Начинается новый цикл всасывания и сжатия.

Принцип действия спирального компрессора (рис. 8)

Компрессор состоит из двух спиралей, вставленных одна в другую. Внутренняя спираль неподвижно закреплена, а внешняя вращается вокруг нее.

Спирали имеют особый профиль (эвольвента), позволяющий перекатываться без проскальзывания. Подвижная спираль компрессора установлена на эксцентрике и перекатывается по внутренней поверхности другой спирали. При этом точка касания спиралей постепенно перемещается от края к центру. Хладагент, находящийся перед линией касания, сжимается, и выталкивается в центральное отверстие в крышке компрессора. Точки касания расположены на каждом витке внутренней спирали, поэтому хладагент сжимается более плавно, меньшими порциями, чем в других типах компрессоров. В результате нагрузка на электродвигатель компрессора снижается, особенно в момент пуска компрессора.

Через входное отверстие в цилиндрической части корпуса, поступающий воздух охлаждает двигатель, затем сжимается между спиралей и выходит через выпускное отверстие в верхней части корпуса компрессора.

Принцип действия линейного компрессора

Принцип действия линейных компрессоров (рис. 9) основан на возвратно-поступательном движении поршня, однако это движение осуществляется за счет электромагнитного поля, создаваемого обмоткой электродвигателя. Такая конструкция позволяет снизить энергопотребление компрессора на значительную величину (до 45 %) и минимизировать уровень шума.

Принцип действия центробежного компрессора

Динамический компрессор — машина с непрерывным потоком, в которой при протекании газа происходит рост давления газа (рис. 10). Вращающиеся лопатки рабочего колеса компрессора приводят к ускорению газа до высокой скорости, после чего скорость газа при расширении преобразуется в давление и соответственно уменьшается. В зависимости от основного направления потока компрессоры могут быть радиальными или осевыми.

В отличие от объемных компрессоров в динамических компрессорах даже небольшое изменение рабочего давления приводит к большому изменению производительности.

Каждая скорость характеризуется верхним и нижним пределами производительности. При верхнем пределе скорость потока газа достигает скорости звука. При достижении нижнего предела противодавление превышает создаваемое компрессором давление, что означает обратный поток газа в компрессоре. Это в свою очередь вызывает пульсацию, шум и риск механической поломки компрессора

Таким образом, в холодильной технике применяется большое количество компрессоров, отличающихся как по принципу действия, так и по конструктивному исполнению. Мы расскажем об особенностях конструкции различных компрессоров в следующих статьях.

Air Compressor Tutorial Basics

Бесплатное онлайн-обучение основам воздушного компрессора .

Вход в систему не требуется, абсолютно бесплатно как работают воздушные компрессоры intro. Вы узнаете, как работают бесшумный воздушный компрессор и двухступенчатый воздушный компрессор. Воздушный компрессор — это устройство, которое принимает входную механическую энергию, обычно от двигателя, и преобразует ее в энергию жидкого воздуха. Сжатый воздух можно хранить для последующего использования в резервуарах со сжатым воздухом или передавать по трубам к месту использования.Компрессоры с поршнем в качестве сжимающего элемента называются поршневыми компрессорами . Компрессоры также могут быть выполнены с венами или крыльчатками. Эти типы компрессоров называются роторными компрессорами .

Принцип работы роторного компрессора:

Из этого видео вы узнаете о конструкции и работе роторного компрессора. Ротационные компрессоры обычно состоят из цилиндрического корпуса с регулируемыми лопатками, впускного и выпускного отверстий. Лопатки находятся на нецентральном приводном валу.По мере вращения вала лопатки скользят внутрь и наружу, чтобы поддерживать контакт с цилиндрической стенкой компрессора. При этом они создают внутри цилиндра воздушные камеры разных размеров.

Воздух входит в самую большую камеру, когда лопасти вращаются, они втягиваются, заставляя камеру уменьшаться и сжимать воздух, воздух выходит в самую маленькую камеру. Ротационные компрессоры обычно не подвержены вибрации и пульсации, которые возникают в поршневых компрессорах.

Принцип работы поршневого компрессора:

Типичный поршневой компрессор состоит из корпуса с внутренним поршнем, соединенным с коленчатым валом.Когда коленчатый вал вращается, поршень совершает возвратно-поступательное движение внутри цилиндрического корпуса. В головке цилиндра есть два клапана, впускной и выпускной. Впускное отверстие (, иногда называемое всасывающим клапаном ), позволяет атмосферному воздуху входить в цилиндр. Выпускное отверстие (, иногда называемое выпускным клапаном ) выбрасывает свежий сжатый воздух из цилиндра. При вращении коленчатого вала поршень опускается и поднимается, изменяя доступный объем внутри цилиндра. Ход поршня вниз называется ходом всасывания.Ход вверх называется ходом сжатия. По мере того как поршень движется вниз на такте всасывания, объем внутри цилиндра увеличивается. По мере того как объем увеличивает внутреннее давление, давление воздуха в цилиндре становится ниже, чем давление воздуха на входе. Это позволяет внешнему воздуху с более высоким давлением открыть впускной клапан и впустить больше воздуха в цилиндр. Когда поршень начинает свой ход сжатия вверх, объем внутри цилиндра уменьшается. Уменьшение объема приводит к увеличению давления в цилиндре.Повышение давления открывает выпускной клапан, и сжатый воздух выходит из баллона.

Это одноступенчатый компрессор, он имеет только один поршень и цилиндр и сжимает воздух только за одну ступень. Одноступенчатый компрессор обычно имеет степень сжатия от 5 до 1. При выходном давлении от 50 до 75 фунтов на квадратный дюйм, когда воздух сжимается, он становится все более горячим, если воздух становится слишком горячим, не только цикл сжатия становится менее эффективным, но существует опасность взрыва, если какой-либо углеводородный материал, такой как масло или смазка, вступит в контакт с перегретым воздухом.

Чтобы избежать опасности перегрева и по-прежнему создавать более высокое давление, производители делают компрессоры с несколькими ступенями. Воздух сжимается на первой ступени, которая обычно является самой большой ступенью, затем охлаждается, а затем сжимается на второй ступени. Горячий сжатый воздух из первой ступени направляется на вторую ступень по тонкой трубке, на которую поступает воздух от вентилятора с маховиком. После охлаждения воздуха внутри трубы сжатый воздух поступает на вторую ступень, где еще больше сжимается.

Сжатый воздух, поступающий во вторую ступень, иногда называют наддувом. Двухступенчатые компрессоры имеют диапазон сжатия от 3 до 1 или даже меньше на ступень, но могут работать при давлении до 175 фунтов на квадратный дюйм. Они также могут подавать больше воздуха при более высоком давлении, чем одноступенчатые компрессоры той же мощности. Если необходимо давление более 175 фунтов на квадратный дюйм, следует использовать многоступенчатые компрессоры. На этих более крупных компрессорах охлаждение может происходить за счет циркуляции воды вместо воздуха до достижения давления 2500 фунтов на квадратный дюйм.Может потребоваться до шести или семи ступеней с охлаждением между каждой ступенью. Универсальность

делает компрессоры одним из основных компонентов при производстве воздуха.

Винтовые компрессоры | Мастерская Компрессора

На этой странице я расскажу вам о плюсах и минусах винтового компрессора.

Ротационный винтовой компрессор использует два ротора (винтовые винты) для сжатия воздуха. Есть «женский» ротор и «мужской» ротор. Роторы имеют разную форму, но идеально подходят друг другу.

Когда роторы начинают вращаться, воздух засасывается с одной стороны и «застревает» между роторами. Поскольку роторы непрерывно вращаются, воздух выталкивается на другой конец роторов («сторона нагнетания») и всасывается новый свежий воздух.

Поскольку это непрерывный процесс, такой компрессор не производит много шума; он работает тихо и плавно /

Подробнее о винтовых компрессорных элементах.

Винтовой против поршневого

По сравнению с поршневыми поршневыми компрессорами винтовой компрессор намного дороже.

Но винтовые компрессоры могут без проблем работать 24 часа в сутки, 7 дней в неделю и 365 дней в году.

Кроме того, производительность винтовых компрессоров (литров воздуха в секунду) обычно намного больше, чем у поршневых компрессоров.

Когда вам нужно много воздуха в мастерской или на заводе, этот тип компрессора обычно является лучшим выбором!

Без масла или со смазкой

Ротационный винтовой компрессор доступен в версиях с впрыском масла и без масла. Основной принцип тот же (роторы «выталкивают» воздух в одну сторону), но это совершенно разные машины.

Большая разница заключается в конструкции элементов компрессора, части, в которой происходит фактическое сжатие. Версия с впрыском масла требует масла для правильной работы; безмасляная версия не требует масла.

По этой причине роторы, используемые в безмасляных винтовых компрессорах, имеют высшее качество с очень маленьким пространством между ними. Однако они не касаются друг друга; иначе они изнашиваются слишком быстро. По этой причине они намного дороже.

Модели с впрыском масла на сегодняшний день являются наиболее распространенными среди винтовых компрессоров.

Безмасляные модели используются для особых специальных применений. Я в основном видел их на крупных заводах, таких как нефтегазовые или химические заводы, крупные пищевые фабрики или другие места, где сжатый воздух должен быть на 100% безмасляным (иначе он может загрязнить продукты питания, продукты или химические процессы).

Принцип работы, классификации, применение, Advanta

Роторная сушилка, также известная как барабанная сушилка, представляет собой оборудование, используемое для минимизации содержания влаги в загружаемых материалах за счет непосредственного контакта с нагретым газом.Он состоит из наклонного длинного барабана или цилиндрической оболочки, часто снабженной внутренними лопастями или подъемниками; медленно вращается на подшипниках, через которые высушиваемый материал протекает с опрокидыванием / каскадным действием при одновременном (для термочувствительных материалов) или противотоке с греющим воздухом или газами.

Движение материала происходит из-за комбинированного эффекта наклона корпуса к горизонтали и внутреннего опрокидывания или механического переворачивания, отсюда и название барабанная сушилка.Характер подачи определяет направление потока газа через цилиндр и относительно твердого тела. Это сушильное оборудование также может выполнять периодическую или непрерывную обработку влажных кормов.

Время выдержки материала определяется;

- Скорость вращения.

- Угол наклона.

- Скорость воздуха.

Классификация ротационных сушилок

По методу теплопередачи ротационные сушилки можно разделить на:

1.Ротационная сушилка с прямым нагревом.

2. Роторная сушилка непрямого действия.

3. Ротационная сушилка непрямого действия.

4. Особый тип.

Роторная сушилка называется сушилкой прямого типа, если в силу ее конструкции тепло добавляется к твердым веществам или отводится от них путем прямого обмена между газом и твердыми частицами. Сушилки прямого нагрева — это самый простой и экономичный класс. Они используются, когда прямой контакт с горячим газом или воздухом не влияет на подаваемый поток.

Когда для процесса сушки в роторной сушилке с прямым нагревом требуется высокая температура, используется камера сгорания, а когда требуется низкая температура, с другой стороны, для термолабильных материалов используется паровой змеевик.

Вращающуюся сушилку можно также назвать непрямой, когда теплоноситель отделен от контакта с твердым телом металлической стенкой или трубкой.

Читайте также: Распылительная сушилка

Типы роторных сушилок

Хотя существует бесконечное количество вариаций ротационных сушилок, которые обладают характеристиками, подходящими для сушки, химических реакций, смешивания, восстановления растворителя, термического разложения, спекания и агломерации твердых частиц , к основным типам роторных сушилок относятся;

а.Прямая роторная сушилка

б. Вращающаяся печь прямого действия

c. Непрямая паротрубная сушилка

d. Ротационная декарбонизатор косвенного действия

e. Прямая роторная сушилка с жалюзи

Из всех типов, указанных выше, прямая роторная сушилка широко изучена, в то время как по другим типам опубликовано очень мало научных работ.

Преимущества ротационной сушилки

1. Ротационные сушилки менее чувствительны к размеру частиц.