описание и виды, характеристики, особенности применения

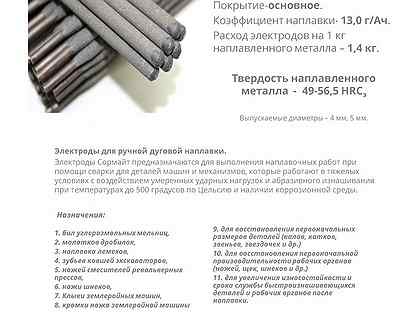

Электроды Сормайт предназначены для выполнения наплавочных работ для различных деталей механизмов и машин. Они применяются для корректировки узлов в конструкциях особо ответственного назначения. Название Сормайт электроды получили от своего первого производителя — Сормовского завода, где в свое время были получены первые образцы. В настоящее время Сармайтовые электроды являются собирательным названием и выпускаются в Зеленограде на «Электродном заводе».

Описание и виды

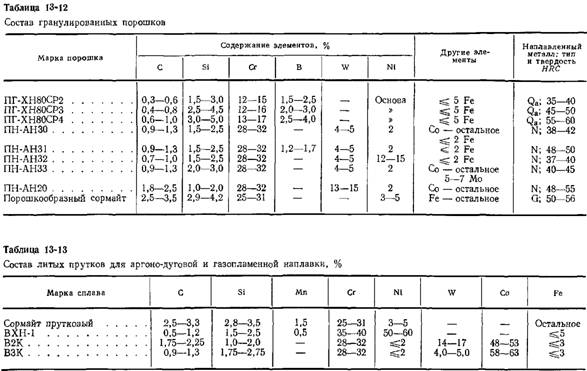

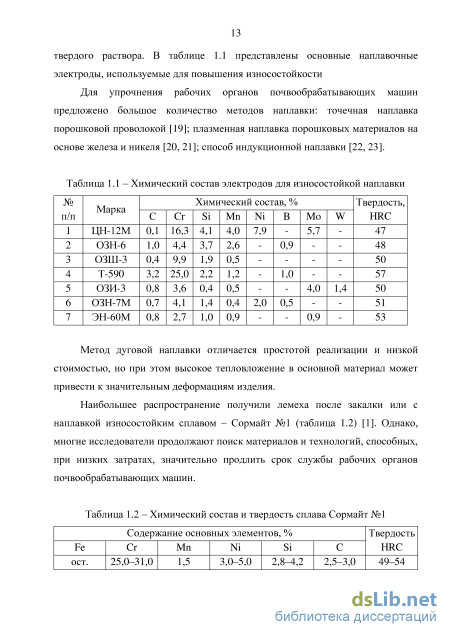

Сармайт электроды представляют собой твердые литые сплавы, отличающиеся высоким содержанием углерода и хрома, основой которых является железо, в состав которых входит много таких элементов, как кремний и никель. Основное их применение связано с наплавкой по чугунным изделиям.

Электроды для наплавки Сормайт разделяются на два вида. Наиболее широко применяемыми являются электроды Сормайт №1. Их твердость является выше, чем у электродов Сормайт №2.

В свою очередь материал электродов Сормайт №2 имеет более высокую вязкость и прочность. Они могут быть подвержены термической обработке. Маркируются электроды этих видов соответственно ЦС-1 и ЦС-2. Наплавочные электроды Сормайт выпускаются в форме круглых прутков размером поперечного сечения 5,6 и 7 миллиметров.

Характеристики

Также происходит увеличение срока службы рабочих машин.

Также происходит увеличение срока службы рабочих машин.Основой химического состава является железо. Также в электродах этого типа содержатся марганец, молибден, никель, вольфрам, углерод и хром. Такой набор элементов позволяет проявлять стойкость к коррозии в различных средах.

Покрытие электродов является основным, что дает определенные преимущества. В частности, это гарантирует стойкость к образованию трещин в наплавленном слое. Особенно это угрожает при работе с изделиями, содержащими повышенное содержание углерода. Соединениям ответственных конструкций электроды придают необходимую степень жесткости.

На один килограмм наплавленного металла при осуществлении процесса восстановления изделий понадобится 1,4 килограмма материала этого вида расходников.

Особенности применения

Чтобы в слое наплавленного металла не происходило значительного образования трещин, а также с целью предотвращения выкрашивания наплава не рекомендуется совершать наложение на место соединения деталей более двух слоев.

К особенностям использование является длительная предварительная прокалка, составляющая три-четыре часа при высокой температуре. Затем печь, в которой находятся электроды, выключается, и она остывает до температуры градусов 700-750 вместе с находящимися там электродами. Потом ее включают еще раз до температуры 900 градусов и делают выдержку в четыре часа. Затем печь с электродами охлаждается до температуры 600 градусов. После последнего нагрева до 950 градусов происходит последнее охлаждение, и электроды вынимают их печи.

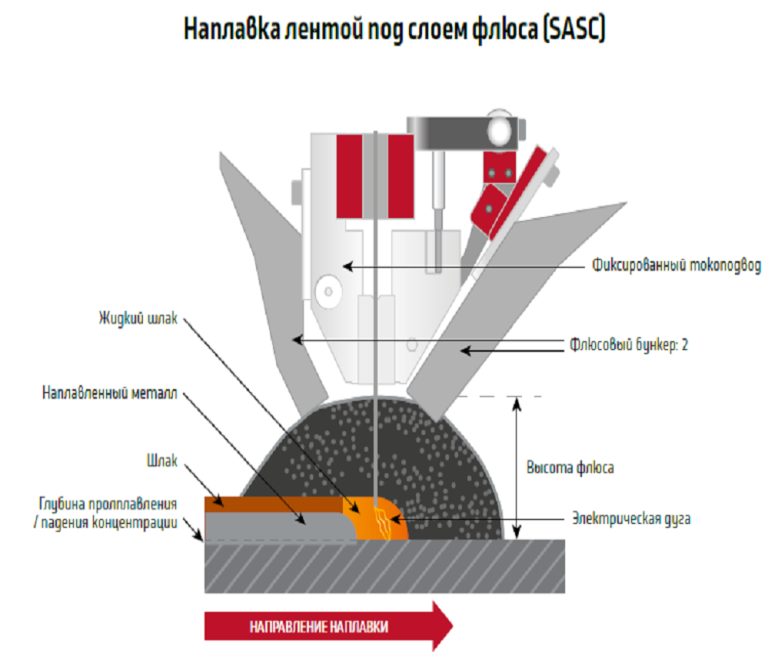

Должно происходить и закаливание уже наплавленных деталей после окончания процесса. Оно производится в масле в течение минут 40-50 при температуре 950 градусов. Процесс наплавки должен осуществляться предельно короткой дугой. Глубина проплавления должна быть незначительной. Это достигается наклоном электрода в сторону, являющуюся противоположной ходу его движения.

Глубина проплавления должна быть незначительной. Это достигается наклоном электрода в сторону, являющуюся противоположной ходу его движения.

Покрытие соединения будет тем качественнее, чем меньше будет глубина проплавления, поскольку тогда сведется к минимуму перемешивание наплавленного металла с основным. Наплавление производится постоянным током, с установкой обратной полярности.

Установление силы тока при наплавочном процессе при нижнем положении шва составляет значение 190-220 Ампер. Необходимо тщательно соблюдать технологию процесса для уменьшения остаточных напряжений в наплавке, что грозит появлению деформации соединенных деталей.

Интересное видео

Сормайт Наплавка — Энциклопедия по машиностроению XXL

Эффективное восстановление штампов осуществляется наплавкой твердыми сплавами типа сормайт.

В результате наплавки сормайта образуется твердый плотный слой, имеющий после механической обработки ровную гладкую поверхность. [c.565]

Сормайт № 2 по сравнению с сормайтом № 1 менее хрупок и может применяться для наплавки деталей, работающих с ударной нагрузкой, например для вырезных штампов, обрубных матриц н пуансонов, ножей пресс-ножниц для холодной резки металлов.

ЭНХ-45 ЦС-1 Сормайт № 1 48-54 — — — То же Наплавка быстроизнашивающихся дета- [c.569]

Закалка с последующим отпуском лезвия, наплавка на лезвие твердого сплава (сормайта) [c.234]

Наплавка сормайтом применяется также при ремонте и упрочнении новых деталей строительных и дорожных машин, где требуется высокая износостойкость. [c.322]

[c.322]

Наплавка жидкого металла на твердый слой. Расплавление металла для на плавки производят газопламенной горелкой, дуговым или индукционным нагревом. Например, на автомобильных заводах (ГАЗ, ЗИЛ) применяют наплавку износостойкого кобальтового сплава типа сормайт на седла клапанов автомобильных двигателей. Гранулы сплава расплавляют индукционным нагревом и заливают на предварительно разогретый стальной клапан. Вся операция длится несколько секунд.

Наплавка сормайта на стержень резца Размеры в мм [c.276]

Электродуговая наплавка сормайта по способу Славянова производится электродами из сормайта с покрытием, состоящим из плавикового шпата, ферромарганца, феррохрома, алюминиевого порошка, графита и мрамора, размешанных на жидком стекле. Структура твёрдого сплава сормайт мало зависит от способа наплавки. Наплавленный слой состоит из твёрдого раствора хрома в железе и карбидной эвтектики со сложными карбидами (по мере удаления от основного металла) для сормайта № 1 и без них для сормайта № 2.

Расход сормайта на 1 см поверхности при одном слое толщиной 1 — , Ъ мм составляет в среднем (с учётом потерь) 1 г, при двух слоях толщиной 2—2,5 мм — 2 г. Затрата чистого времени наплавки от 0,20 до 0,40 мин. для нанесения одного слоя и от 0,35 до 0,75 мин. для нанесения двух слоёв (в зависимости от конфигурации и размера детали, величины площади наплавки и т. п.).

Наплавка сормайта вольтовой дугой по способу Славянова [c.432]

Вольтову дугу при наплавке следует держать короткой. Для выбора силы тока при наплавке сормайта электродами ЦС-1 и ЦС-2 можно руководствоваться ориентировочными [c.432]

Коэфициент наплавки твёрдого сплава сор-майт составляет для электродов ЦС-1 (сор-майт № 1) от 10 до 12 г/а-ч и для электродов ЦС-2 (сормайт № 2) от 12 до 14 г1а-ч. [c.433]

Термическая обработка деталей и инструмента после наплавки сплавов сормайт № 1 и ВКЗ производится исключительно с целью повышения механических свойств основного металла (сплавы термической обработке не поддаются), а после наплавки сплава сормайт № 2 преимущественно для понижения (с целью облегчения последующей механической обработки) или повышения твёрдости наплавленного слоя твёрдого сплава.

Термическая обработка деталей после наплавки порошкообразными твёрдыми сплавами обычно не производится. В случае необходимости повысить механические свойства основного металла детали следует соблюдать условия, предусмотренные для термической обработки основного металла при наплавке сормайта № 1. [c.434]

Увеличение срока службы (стойкости) головок прошивных пуансонов, протяжных пуансонов и колец может быть достигнуто путём азотирования, хромирования, а также наплавки сормайтом.

Вибродуговая наплавка применяется для упрочнения деталей из углеродистых и легированных сталей. Для наплавки применяют проволоку (диаметр 2 мм) из углеродистых, низко-, средне- и высоколегированных сталей, а также порошковые твердые сплавы (сормайт № 1). [c.483]

В СССР освоена наплавка порошкообразными смесями (сталинитом, вокаром), литыми твердыми сплавами (стеллитами, сормайтами и т. д. ).

[c.127]

).

[c.127]

Наплавка стеллитом и сормайтом [c.182]

Если после наплавки сормайтом требуется механическая обработка, деталь предварительно отжигают. [c.182]

При наплавке сормайта электрической дугой стержень сплава покрывают обмазкой, предохраняющей его от окисления и стабилизирующей дугу. Состав покрытия приведен в табл. 24. [c.182]

Выбор тока для наплавки сормайта электрической дугой [c.183]

Венцы с односторонним износом торцовой части зубьев (венх ы маховиков) могут быть перевернуты для работы другой стороной. В таком случае ранее не работавшие торцы зубьев должны быть закруглены. В некоторь(х случаях целесообразно переставлять на другой торец колеса элемент с проточкой для вилки переключения передач. Зубья наплавляют газовой или электродуговой наплавкой. В первом случае применяют присадочные прутки того же состава, что и материал зубчатого колеса. Для наплавки цементованных зубчатых колес служит присадочный материал с более высоким содержанием углерода. Если в качестве присадочного материала используют малоуглеродистую сталь, то шестерню цементуют, а затем закаливают. Крупномодульные неточные колеса целесообразно наплавлять железохромистыми электродами типа сормайта. Наплавку ведут в ванне с водой, чтобы предохранить деталь от перегрева и

[c.596]

Если в качестве присадочного материала используют малоуглеродистую сталь, то шестерню цементуют, а затем закаливают. Крупномодульные неточные колеса целесообразно наплавлять железохромистыми электродами типа сормайта. Наплавку ведут в ванне с водой, чтобы предохранить деталь от перегрева и

[c.596]

При большом износе распределительный вал заменяют новым или же наплавляют изношенные кулачки сплавом сормайт при помощи газовой сварки. Для этого распредглительный вал помещают в ванну с проточной водой, оставляя на поверхности только часть кулачка, которую следует наплавить. При наплавке поверхность кулачка достаточно нагреть до состояния потения , и расправленный сормайт будет хорошо растекаться по поверхности. Если нет сормайта, наплавку можно производить проволокой от старых клапанных пружин газовой или электродуговой сваркой. После наплавки сормайтом наплавленное место нужно зачистить оселком, а после наплавки сталью необходима механическая обработка и закалка. [c.263]

[c.263]

Я/ С 46—48, а наплавленные ими детали по работоспособности и стойкости не уступают сормайту. Наплавка может произюдиться ацетилено-кислородным и пропан-бутан-кислородным пламенем с Ьрименением в качестве флюса прокаленной буры. Диаметр прутков 6—8 мм, толщина наплавки 1,5—2 мм. Температура плавления прутков 12 —1300° С. Наплавленный слой прочно соединяется с поверхностью стальной детали. [c.113]

Получение твердой и износостойкой рабочей поверхности изношенных деталей без последующей термической обработки может быть достигнуто наплавкой их твердым сплавом — сормайт. Наплавка может быть произведена ацетилено-кислородным пламенем при использовании в качестве присадочного металла стержней сормайта № 1 или № 2 или электродуговым способом, электродами из тех же стержней, покрытых обмазкой. Твердость наплавки сормайтом № 1 [c.98]

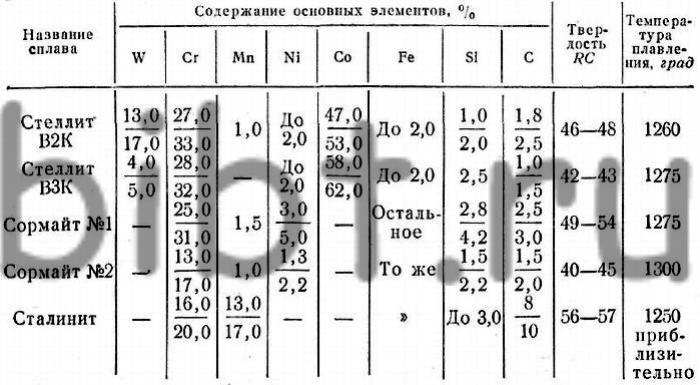

Стеллиты обладают также высокой антикоррозионностью. Хорошая свариваемость позволяет использовать стеллиты для наплавки на инструменты (подвергающиеся износу), благодаря чему их стой кость значительно повышается. При изготовлении режущих инструментов стеллиты используюг в виде пластинок или вставных ножей К третьей группе относятся сормайты — сплавы на Ре -Сг-основе с Мп и N1 Сормайты обладают меньшей твердостью и красностойкостью, чем стеллиты (красностойкость стеллитов достигает 700—800° С, а сормайтов 500—600° С).

[c.261]

При изготовлении режущих инструментов стеллиты используюг в виде пластинок или вставных ножей К третьей группе относятся сормайты — сплавы на Ре -Сг-основе с Мп и N1 Сормайты обладают меньшей твердостью и красностойкостью, чем стеллиты (красностойкость стеллитов достигает 700—800° С, а сормайтов 500—600° С).

[c.261]

Сормайт № 1 применяется для наплавки на детали, работающие без ударов и подвергающиеся износу главным образом вследствие трения, например гибочные и вытяжные матрицы, пуансоны, профилирующие ролики, скобы, шаблоны, центры токарных станков, ножи для резки металлов, шеию валов, ножи бес-центрово-шлифопальных станков. [c.565]

Вследствие значнте.чьной жаропрочности сормайт № 1 может применяться и для наплавки деталей, работающих в условиях повышенных температур, например для штампов, обрабатывающих металл в горячем состоянии, ножей горячей резки металлов, для протяжных и калибрирующих колец, для ножниц блюмингов.

[c. 565]

565]

Можно также применять сормайт № 2 для наплавки деталей сложного профиля, так как после отжига наплавленшлп слой сормайта № 2 может быть обработан режущим инструмент

Твердые сплавы | Инструмент, проверенный временем

Для повышения твердости и износоустойчивости трущихся поверхностей деталей и рабочих кромок режущего инструмента их наплавляют твердыми сплавами или специальными электродами. Наплавка производится электрической дугой или пламенем сварочной горелки.

Применяются следующие виды твердых сплавов:

1) литые — в виде стержней: сормайт, смена, стеллит и др.;

2) зернистые — в виде крупки 1—3 мм: сталинит, вокар, вис — хом и др.;

3) металлокерамические — в виде пластин, например победит и др.;

4) наплавочные электроды.

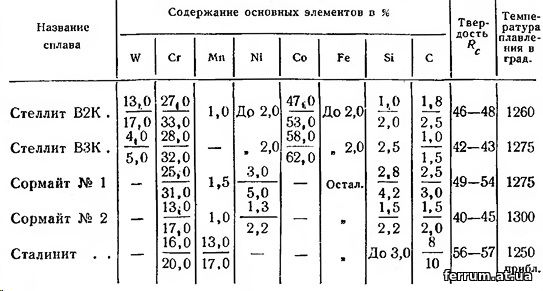

Составы некоторых литых и зернистых твердых сплавов приведены в табл. 55.

Сормайт № 1 не требует термообработки после наплавки и может обрабатываться резцом. Твердость наплавки 40—50 единиц по Роквеллу[13]. Сормайт № 2 менее хрупок, чем сормайт № 1, После отжига он может обрабатываться резцом. После закалки приобретает высокую твердость.

Сормайт № 2 менее хрупок, чем сормайт № 1, После отжига он может обрабатываться резцом. После закалки приобретает высокую твердость.

Наличие вольфрама и кобальта в стеллитах удорожает их, и поэтому стеллиты применяются реже сормайта.

Сталинит — дешевый сплав, нашедший широкое применение в промышленности. Твердость наплавки 56—57 единиц по Роквеллу.

Химический состав, % | ||||||||||

Наименование сплава | углерод | кремний | марганец | хром | воль фрам | кобальт | никель | сера н фосфор | железо | Примечание |

JI И | т ы е | |||||||||

Сормайт № 1 . | 2,5—3,3 | 2,8—4,2 | 1.5 | 25—31 | — | — | 3—5 | 0,08 | Осталь ное | Прутки диаметром 5 — 6 мм, длиной до 250 мм |

Сормайт № 2 . . | 1,5-2 | 1,5—2,2 | 1.0 | 13-17,5 | — | — | 1,3—2,1 | 0,07 | То же | То же |

Стеллит ВК-3 . . | 1—1,5 | 2,75 | — | 28—32 | 4—5 | 58—62 | 2 | — | » | » |

Стеллит ВЗК-ЦЭ | 1.7-2,1 | 2-2,5 | — | 28—32 | 4—5 | 59—65 | — | 0,08 | » | » |

Смена № 2 . | 3,8—4,8 | 1 | 1 | 28—32 3 е р н | 18—22 і с т ы | є | 30—35 | 0,08 | » | » |

Сталинит…. | 8—10 | До 3 | 13—17 | 16—20 | — | — | — | — | » | Крупка в зернах 1—2 мм |

Вокар ………………. | 9—10 | До 0,5 | — | — | 85 —87 | — | — | — | » | То же, зерна 1—3 мм |

Висхом…………….. | 6 | — | 15 | 5 | — | — | — | — | Осталь ное (стружка) | То же |

Вокар обеспечивает твердость наплавки 60—63 единицы по Роквеллу. Вокар — дорогой сплав, поэтому применяется в основном для наплавки рабочей части бурового инструмента.

Вокар — дорогой сплав, поэтому применяется в основном для наплавки рабочей части бурового инструмента.

Висхом — дешевый сплав, не содержащий фол’ьфрама, находит широкое применение для наплавки деталей сельскохозяйственных машин (лемехов, плугов, дисков, зубьев борон и пр.).

Широко используют для наплавки специальные электроды с покрытиями, обеспечивающими получение наплавленного металла с требуемыми показателями по твердости и износоустойчивости. Наиболее простыми из этих покрытий являются:

1. Хромистое — содержащее 70% феррохрома, 15% графита и 15% меди.

2. Марганцовистое — содержащее 75% ферромарганца, 15% графита и 10% меди. Покрытие замешивают на водном растворе жидкого стекла, который берется в количестве 9 л на 1 кг сухой смеси. Отношение количества жидкого стекла к количеству воды в растворе для хромистого покрытия равно 1 : 3, а для марганцовистого 1 : 2.

3. Сталинитовое — содержащее 72% сталинита, 10% плавикового шпата, 6% полевого шпата, 12% мела. Отношение дикого стекла к воде в растворе равно: при машинном способе нанесения покрытия 1 : 1, при ручном 2 : 3. Толщина слоя покрытия 0,8— 1 мм.

Отношение дикого стекла к воде в растворе равно: при машинном способе нанесения покрытия 1 : 1, при ручном 2 : 3. Толщина слоя покрытия 0,8— 1 мм.

Получили распространение наплавочные электроды из малоуглеродистой проволоки с легирующими покрытиями, предложенными инженером Б. М. Конторовым. Состав покрытий для электродов Конторова приведен в табл. 56. Электроды Т-268, Т-590 и Т-600 относятся к группе самозакаливающихся и дают при наплавке твердый металл. Электроды Т-540 дают наплавленный металл, твердость которого может быть снижена путем отжига. После обработки режущим инструментом твердость наплавки можно повысить закалкой и отпуском. Электроды Т-590 и Т-600 применяются для наплавки только в нижнем положении, а Т-268 и Т-540 — для наплавки также и на вертикальной поверхности.

Применяется большое количество типов электродов со стержнем из легированной стали и защитным покрытием, назначением которого является уменьшение выгорания легирующих элементов при наплавке. К ним, например, относятся электроды ЦНИИТМАШ марки ЦШ-4 со стержнем из стали ШХ15 и покрытием, содержащим: 60% мрамора, 35% плавикового шпата, 5% гранита, 30—35% жидкого стекла (к весу сухой части покрытия).

В других типах электродов покрытие служит также для легирования металла наплавки, как например в электродах ЦНИИТМАШ марки ЦШ-2 со стержнем из стали 45 и покрытием, имеющим состав: 45% мрамора, 18% плавикового шпата, 5% гранита, 12% ферромарганца, 3% феррохрома, 14% ферротитана, 3% ферромолибдена, 30—35% жидкого стекла (к весу сухой части покрытия).

Состав покрытий для электродов Б. М. Конторова

|

Для наплавки рельсов, крестовин, штампов для холодной штамповки и др. используются электроды ЦН-350, ОМГ и ОЗН-400 с покрытиями состава (в %):

ЦН-350 | ОМГ | ОЗН-400 | |

Мрамор………………………… | 40 | 22 | 45 |

Плавиковый шпат…. | 21 | 16 | 15 |

Полевой шпат………………… | 12 | — | — |

Ферромарганец……………… | 18 | — | 33 |

Ферросилиций ………………. | 9 | — | — |

Феррохром …………………… | — | 60 | — |

Г рафйт…………………………. | — | 2 | — |

Алюминий…………………….. | — | — | 3 |

Поташ…………………………… | — | — | 4 |

Отношение веса покрытия к весу стержня, %…………………………… | 45—50 | 40—50 | СО і 00 |

В качестве стержня применяется проволока Св-08, Св-08А и Св’08ГА. Твердость наплавки равна 250—400 единиц по Бринеллю.

Электроды ОМГ служат для наплавки стрелок и крестовин из марганцовистой стали Г-13.

Для наплавки арматуры паровых котлов ЦНИИТМАШ разработал электроды ЦН-3, состоящие из проволоки нержавеющей стали 0Х18Н9 с покрытием, содержащим 15% мрамора, 9% плавикового шпата, 5% графита, 2% ферромарганца Мн-1, 69% феррохрома Хр-2 и 20—30% жидкого стекла к весу сухого покрытия. Вес покрытия составляет 115—120% от веса стержня. Металл, наплавленный этими электродами, представляет сплав типа сормайт, твердость его 44—55 единиц по Роквеллу. Лучшие результаты достигаются при наплавке электродами ЦН-3 в один слой с максимальной скоростью. При многослойной наплавке возможно получение хрупких участков и выкрашивание.

Металл, наплавленный этими электродами, представляет сплав типа сормайт, твердость его 44—55 единиц по Роквеллу. Лучшие результаты достигаются при наплавке электродами ЦН-3 в один слой с максимальной скоростью. При многослойной наплавке возможно получение хрупких участков и выкрашивание.

Твердые сплавы

СВАРКА И РЕЗКА МЕТАЛЛОВ

Для повышения твердости и износоустойчивости трущихся поверхностей деталей и рабочих кромок режущего инструмента их наплавляют твердыми сплавами или специальными электродами. Наплавка производится электрической дугой или пламенем сварочной горелки.

Применяются следующие виды твердых сплавов:

1) литые — в виде стержней: сормайт, смена, стеллит и др.;

2) зернистые — в виде крупки 1—3 мм: сталинит, вокар, вис — хом и др.;

3) металлокерамические — в виде пластин, например победит и др.;

4) наплавочные электроды.

Составы некоторых литых и зернистых твердых сплавов приведены в табл. 55.

55.

Сормайт № 1 не требует термообработки после наплавки и может обрабатываться резцом. Твердость наплавки 40—50 единиц по Роквеллу[13]. Сормайт № 2 менее хрупок, чем сормайт № 1, После отжига он может обрабатываться резцом. После закалки приобретает высокую твердость.

Наличие вольфрама и кобальта в стеллитах удорожает их, и поэтому стеллиты применяются реже сормайта.

Сталинит — дешевый сплав, нашедший широкое применение в промышленности. Твердость наплавки 56—57 единиц по Роквеллу.

Химический состав, % | ||||||||||

Наименование сплава | углерод | кремний | марганец | хром | воль фрам | кобальт | никель | сера н фосфор | железо | Примечание |

JI И | т ы е | |||||||||

Сормайт № 1 . | 2,5—3,3 | 2,8—4,2 | 1.5 | 25—31 | — | — | 3—5 | 0,08 | Осталь ное | Прутки диаметром 5 — 6 мм, длиной до 250 мм |

Сормайт № 2 . . | 1,5-2 | 1,5—2,2 | 1.0 | 13-17,5 | — | — | 1,3—2,1 | 0,07 | То же | То же |

Стеллит ВК-3 . . | 1—1,5 | 2,75 | — | 28—32 | 4—5 | 58—62 | 2 | — | » | » |

Стеллит ВЗК-ЦЭ | 1.7-2,1 | 2-2,5 | — | 28—32 | 4—5 | 59—65 | — | 0,08 | » | » |

Смена № 2 . | 3,8—4,8 | 1 | 1 | 28—32 3 е р н | 18—22 і с т ы | є | 30—35 | 0,08 | » | » |

Сталинит…. | 8—10 | До 3 | 13—17 | 16—20 | — | — | — | — | » | Крупка в зернах 1—2 мм |

Вокар ………………. | 9—10 | До 0,5 | — | — | 85 —87 | — | — | — | » | То же, зерна 1—3 мм |

Висхом…………….. | 6 | — | 15 | 5 | — | — | — | — | Осталь ное (стружка) | То же |

Вокар обеспечивает твердость наплавки 60—63 единицы по Роквеллу. Вокар — дорогой сплав, поэтому применяется в основном для наплавки рабочей части бурового инструмента.

Вокар — дорогой сплав, поэтому применяется в основном для наплавки рабочей части бурового инструмента.

Висхом — дешевый сплав, не содержащий фол’ьфрама, находит широкое применение для наплавки деталей сельскохозяйственных машин (лемехов, плугов, дисков, зубьев борон и пр.).

Широко используют для наплавки специальные электроды с покрытиями, обеспечивающими получение наплавленного металла с требуемыми показателями по твердости и износоустойчивости. Наиболее простыми из этих покрытий являются:

1. Хромистое — содержащее 70% феррохрома, 15% графита и 15% меди.

2. Марганцовистое — содержащее 75% ферромарганца, 15% графита и 10% меди. Покрытие замешивают на водном растворе жидкого

Электроды Сормайт

Во многих случаях сварочных работ приходится делать какие-то наплавки, напайки и т. п. Однако многие сварщики, которые имеют за своими плечами огромный опыт работы со свариваемым металлом, до сих пор выполняют наплавку металла обычными сварочными электродами. На самом деле это неправильно и мучительно долго, потому что если наплавка металла происходит с помощью обычных электродов, то существует вероятность прожога металла или просто некачественной наплавки.

На самом деле это неправильно и мучительно долго, потому что если наплавка металла происходит с помощью обычных электродов, то существует вероятность прожога металла или просто некачественной наплавки.

Во избежание этих всех недостатков «умы мира» начали создание новых электродов, которые смогли бы удовлетворить потребность людей в качественных электродах для наплавки. И вот им удалось создать такие электроды, которые при наплавке выполняют свою часть работы качественно. Вторая часть работы лежит на плечах сварщика.

Именно электроды сормайт являются тем продуктом, которого так недоставало сварщикам. Несмотря на то, что многие люди говорят, что настоящий профессионал может выполнить работу качественно даже бракованным материалом. Но, увы, это не так. Разумеется, профессионал может сделать больше чем просто любитель, но если даже специалист будет забивать гвоздь в стену палкой, то у него это наврядли выйдет, а если и выйдет, то очень некачественно. Это также относится и к сварочным работам: если Вы собираетесь проводить наплавочные работы, то Вам обязательно нужно приобрести электроды сормайт.

Это также относится и к сварочным работам: если Вы собираетесь проводить наплавочные работы, то Вам обязательно нужно приобрести электроды сормайт.

Также опытные сварщики уже имеют опыт работы с такими электродами и остаются очень довольными. Они стараются посоветовать эти электроды и Вам, потому что наплавка металла может пригодиться и в том случае если Вам понадобится ремонт своего автомобиля, то сормайт будут как раз кстати. К примеру, на Вашем автомобиле может сноситься вал или какие-то другие детали. Да, действительно электроды сормайт очень нравятся профессиональным сварщикам, поэтому они собирают львиную долю положительных отзывов.

Также электроды сормайт являются очень полезной вещью для железной дороги нашей страны. Железнодорожные составы имеют очень большой вес, поэтому на рельсы оказывается величайшее давление, вследствие которого рельсы подвергаются смятию и износу. По этим причинам концы рельс нуждаются в наплавке, потому что полностью заменять рельсы является нерентабельным.

Однако перед использованием данных электродов нужно провести с ними некоторую работу. Для начала их нужно поддать термической обработке при температуре 850 – 900 градусов по Цельсию в течение 3 – 4 часов. По прохождении указанного времени печь вместе с электродами остывает до 700 – 750 градусов, а потом снова разогревается до температуры около 900 градусов в течение 4 часов. Потом снова печь охлаждается, но уже до 600 градусов и снова идет нагревание до 900 градусов с последующим охлаждением до 35 градусов. Детали, которые были наплавлены сормайтом после нагревания до 950 градусов, закаляют в масле в течение 40 – 50 минут. После этого изделие готово к использованию. Заказать электроды сормайт Вы можете через пункт меню «Контакты».

Производственная марка электродов | Основное назначение | Допускаемое пространственное положение наплавки | Допускаемый род тока | Рекомендуемая сила сварочного тока в а при диаметре электрода в мм | |||

3 | 4 | 5 | 6 | ||||

Т-293 | Для наплавки режущего инструмента | Нижнее | Постоянный ИЛИ переменный | — |

| — | — |

ЦИ-1М | Наплавка штампов для горя- | Нижнее | Переменный или | 60-80* | 115-135* | 135—155* | _ |

ЦИ-1У ЦИ-1Л | чей штамповки из сталей 5ХНМ, 5ХГМ, 40 и аналогичных |

| постоянный (плюс на | 120—140 | 180—200 | 205-225 |

|

ЦИ-2У ЦИ-2Л |

|

| электроде) |

|

|

|

|

ЦШ-2 | Наплавка штампов для горячей штамповки из сталей 5ХНМ, 5ХГМ, 40 и аналогичных | Нижнее или слегка наклонное | То же | — | 160— 200 | 210-250 | — |

ЦШ-1 | То же для стали марок ЗХ2В8 и 4Х8В2 | То же | > | — | 160—200 | 210—250 | — |

НЖ-2 | Наплавка ковочного, штамповочного и обрезного кузнечного инструмента, работающего в условиях высоких температур и больших нагрузок, изготовляемого из стали марок 5ХНМ, 7X3, 5ХГМ, 7ХВГ, 4Х8В2 и др. | * | » |

| 150-190 | 200—250 |

|

Ш-7 | Наплавка матриц обрезных штампов |

| Постоянный (плюс на электроде) | | |

|

|

|

* Над ч Производственная марка электродов | :ртой —.для наплавки на постоянном — Основное назначение | оке (обратная Допускаемое пространственное положение наплавки | толярность), под ч Допускаемый род тока | ертоЯ — дл; Рекоме вас 3 | наплавки Табль ндуемая си ри диаметр 4 | на перемени ща 32 (пр та сварочно ; электрода 5 | ом токе. одолжение го тока в мм 6 |

цш-з | Наплавка штампов для горячей штамповки из сталей 7X3, 40 и аналогичных | Нижнее или слегка наклонное | Переменный или постоянный (плюс на электроде) | — | 150—200 | 210-250 |

|

ЦН-4 | Наплавка рабочих кромок горячих штампов | Нижнее | То же |

|

|

|

|

ОМГ | Наплавка на детали из марганцовой стали типа Г13, подвергающихся большому износу: траки, элементы драг и землечерпальных машин и т. | Нижнее и слегка наклонное (до 15—20°) | Постоянный или переменный с осциллятором |

| 120—140 | 180—200 | 260-280 |

ОЗН-250 | Наплавка изношенных концов рельсов и крестоеин. Наплавка деталей из малолегированных сталей | Нижнее | Переменный или постоянный (плюс на электроде) | 130-150 | 160-200 | 210—240 | |

ЦН-250 ЦН-350 | Наплавка поверхностей деталей и механизмов: деталей тракторов, автомобилей, паровозов, вагонов и т. д. | То же | Постоянный или переменный | 80—120 1ол 1 ел | 160—200 1КЛ ОАО | 200—220 | — |

ОЗН-300 ОЗН-350 | Наплавка рельсов и изношенных деталей из углеродистых сталей (до 0,5—0,7% С) |

| Переменный или постоянный (плюс на электроде) | 130—150 | 160-200 | 210—240 | 260-280 |

ЦНИИ-250 | ) Наплавка концов рельсов и крестовин | » | Постоянный (плюс на электроде) | — | — | — | — |

Ходьба по водеМаленькие насекомые, такие как водомерок, могут ходить по воде, потому что их веса недостаточно, чтобы проникнуть на поверхность. | Плавающая иглаЕсли аккуратно положить на поверхность, маленькую иглу можно заставить плавать по поверхности воды, даже если она в несколько раз плотнее воды. Если поверхность встряхнуть, чтобы снизить поверхностное натяжение, игла быстро утонет. |

Не трогайте палатку!Обычные материалы для палаток являются водонепроницаемыми в том смысле, что поверхностное натяжение воды перекрывает поры в тонко тканом материале. Но если прикоснуться пальцем к материалу палатки, вы нарушите поверхностное натяжение, и дождь потечет. | Мыло и моющие средствапомочь при стирке одежды за счет снижения поверхностного натяжения воды, чтобы она легче впитывалась в поры и загрязненные участки. |

Клинический тест на желтухуНормальная моча имеет поверхностное натяжение около 66 дин / см, но если присутствует желчь (тест на желтуху), оно падает примерно до 55. В тесте Хэя порошкообразная сера разбрызгивается на поверхность мочи. Он будет плавать в обычной моче, но тонет, если S.T. понижается желчью. В тесте Хэя порошкообразная сера разбрызгивается на поверхность мочи. Он будет плавать в обычной моче, но тонет, если S.T. понижается желчью. | Мытье холодной водойОсновная причина использования горячей воды для стирки заключается в том, что ее поверхностное натяжение ниже и она лучше смачивает.Но если моющее средство снижает поверхностное натяжение, нагрев может оказаться ненужным. |

Дезинфицирующие средства для поверхностного натяженияДезинфицирующие средства обычно представляют собой растворы с низким поверхностным натяжением. Это позволяет им распространяться на клеточных стенках бактерий и разрушать их. Одно из таких дезинфицирующих средств, S.T.37, имеет название, которое указывает на его низкое поверхностное натяжение по сравнению с 72 дин / см для воды. | Вы можете придумать другое? |

Программа первого запуска (Surface Hub) — Surface Hub

- 000Z» data-article-date-source=»ms.date»> 27.10.2020

- 18 минут для чтения

В этой статье

Термин «первый запуск» относится к серии шагов, которые вы пройдете при первом включении своего Microsoft Surface Hub, и означает то же самое, что и «готовность к работе» (OOBE).Этот раздел проведет вас через процесс.

К настоящему времени вы должны были пройти все предыдущие шаги:

В этом случае первый запуск должен быть простым и быстрым. Обычная процедура состоит из шести этапов:

- Привет, страница

- Настроить для вас стр.

- Учетная запись устройства, страница

- Назовите страницу устройства

- Настроить администраторов для этого устройства, страница

- Обновление Surface Hub

Каждый из этих разделов также содержит информацию о путях, которые вы можете выбрать, когда что-то изменится.Например, большинство Surface Hub будут использовать проводное сетевое соединение, но некоторые из них будут настроены на беспроводное соединение. Подробности описаны там, где это необходимо.

Подробности описаны там, где это необходимо.

Примечание

Перед началом работы у вас должна быть настроена и подготовлена отдельная клавиатура, поставляемая с Surface Hub. Подробные сведения см. В Руководстве по установке Surface Hub.

Привет, страница

Это первый экран, который вы увидите при первом включении Surface Hub. Здесь вы вводите информацию о локализации вашего устройства.

Примечание

Здесь же вы начинаете необязательный процесс развертывания пакета подготовки. См. Раздел Создание пакетов подготовки, если это то, что вы делаете.

Выберите язык, и отобразятся параметры начальной настройки.

Детали

Если показанные значения по умолчанию верны, вы можете нажать Далее , чтобы продолжить. В противном случае вам нужно будет ввести данные в соответствующие поля.

- Страна / регион: Выберите страну или регион, в котором будет использоваться Surface Hub.

- Язык приложения: Приложения и функции будут отображаться на этом языке и в языковом формате.

- Раскладка клавиатуры: Выберите раскладку клавиатуры для экранной и физической клавиатуры, которая будет использоваться с вашим устройством.

- Часовой пояс: Выберите часовой пояс, в котором будет использоваться Surface Hub.

Что происходит?

Примечание

После ввода настроек на этой странице вы не сможете вернуться к этому экрану, пока не выполните сброс устройства (см. Сброс устройства).Прежде чем продолжить, убедитесь, что параметры настроены правильно.

Когда настройки будут приняты, устройство проверит наличие проводного сетевого подключения. Если с подключением все в порядке, отобразится страница «Настройка для вас». Если есть проблема с проводным соединением, на устройстве отобразится страница настройки сети.

Если проводное соединение не обнаружено, устройство попытается установить беспроводное соединение и отобразит страницу настройки сети.

Страница настройки сети

Если ваше устройство не обнаруживает проводное соединение, которое оно может использовать для подключения к сети или Интернету, вы увидите эту страницу.Здесь вы можете либо подключиться к беспроводной сети, либо пропустить сетевое подключение.

Детали

Этот экран отображается, только если устройству не удается обнаружить проводную сеть. Если вы видите этот экран, у вас есть три варианта выбора:

Вы можете выбрать одну из показанных беспроводных сетей. Если сеть защищена, вы попадете на страницу входа. Подробнее см. Настройка беспроводной сети.

Щелкните Пропустите этот шаг , чтобы пропустить подключение к сети.Вы попадете на страницу «Настроить для вас».

Примечание

Если вы пропустите это, у устройства не будет сетевого подключения, и на вашем Surface Hub не будет работать ничего, для чего требуется сетевое подключение, включая системные обновления, электронную почту и синхронизацию календаря.

Вы можете подключиться к беспроводной сети позже, используя Настройки (см. Управление беспроводной сетью).

Вы можете подключиться к беспроводной сети позже, используя Настройки (см. Управление беспроводной сетью).Вы можете подключить сетевой кабель, пока этот экран виден. Устройство обнаружит это и добавит на экран Next .Щелкните Далее , чтобы продолжить выполнение проводного подключения.

Что происходит?

Если устройство имеет проводное соединение при запуске и может установить подключение к сети или Интернету, то эта страница не будет отображаться. Если вы хотите подключить устройство к беспроводному соединению, при первом запуске убедитесь, что кабель Ethernet не подключен, что приведет вас к этому экрану. Независимо от того, что вы выберете для настройки сейчас, вы можете использовать настройки для настройки других подключений позже.

Если вы хотите подключиться к защищенной беспроводной сети с этой страницы, щелкните по сети по вашему выбору, а затем введите необходимую информацию (пароль или учетные данные) для подключения. См. Настройка беспроводной сети.

См. Настройка беспроводной сети.

Настройка беспроводной сети

Эта страница будет отображаться, если вы выбрали защищенную беспроводную сеть.

Детали

- Имя пользователя: Введите имя пользователя для выбранной беспроводной сети.

- Пароль: Это пароль для сети.

Что происходит?

Устройство попытается подключиться к указанной сети. В случае успеха вы попадете на страницу «Настроить для вас».

Настройка сетевого прокси

Эта страница отображается, когда устройство обнаруживает проводное соединение с ограниченными возможностями подключения. У вас есть три варианта:

Вы можете выбрать беспроводную сеть для использования вместо ограниченного проводного соединения.

Вы можете пропустить подключение к сети, выбрав Пропустить этот шаг .Вы попадете на страницу «Настроить для вас». Примечание Если вы пропустите это, устройство не будет иметь сетевого подключения, и на Surface Hub не будет работать ничего, для чего требуется сетевое подключение, включая такие вещи, как синхронизация электронной почты и календаря.

Вы можете подключиться к беспроводной сети позже, используя Настройки (см. Управление беспроводной сетью).

Вы можете подключиться к беспроводной сети позже, используя Настройки (см. Управление беспроводной сетью).Вы можете выбрать Введите настройки прокси-сервера , которые позволят вам указать, как использовать сетевой прокси. Вы попадете на следующий экран.

Это экран, который вы увидите, если на предыдущем экране нажали Введите параметры прокси-сервера .

Детали

Чтобы установить сетевое соединение, вам необходимо указать либо имя сценария, либо информацию о прокси-сервере и порте.

- Прокси-сценарий: Укажите адрес прокси-сценария.

- Прокси-сервер и порт: Вы можете указать адрес и порт прокси-сервера.

Что происходит?

При нажатии Далее устройство попытается подключиться к прокси-серверу. В случае успеха вы попадете на страницу «Настроить для вас».

Вы можете пропустить подключение к сети, выбрав Пропустите этот шаг . Вы попадете на страницу «Настроить для вас».

Вы попадете на страницу «Настроить для вас».

Примечание

Если вы пропустите это, у устройства не будет сетевого подключения, и на вашем Surface Hub не будет работать ничего, для чего требуется сетевое подключение, включая такие вещи, как синхронизация электронной почты и календаря.Вы можете подключиться к беспроводной сети позже, используя Настройки (см. Управление беспроводной сетью).

Настроить для вас страница

Этот экран носит чисто информационный характер и показывает, какие рекомендуемые настройки включены по умолчанию.

Детали

Вы должны прочитать этот экран и отметить, какие службы были включены по умолчанию. Все они могут быть изменены с помощью приложения «Настройки» при необходимости, но вы должны быть осторожны с последствиями этого. Дополнительные сведения см. В разделе Введение в Surface Hub.

Когда вы закончите просматривать настройки, нажмите Далее , чтобы продолжить.

Что происходит?

Настройки, показанные на странице, уже выполнены и не могут быть изменены до завершения первого запуска.

Страница учетной записи устройства

На этой странице Surface Hub запросит учетные данные для учетной записи устройства, которую вы ранее настроили. (См. Раздел Создание и проверка учетной записи устройства.) Surface Hub попытается обнаружить различные свойства учетной записи и может запросить дополнительную информацию на другой странице, если это не удастся.

Примечание

В этом разделе не рассматриваются конкретные ошибки, которые могут произойти при первом запуске. См. Раздел Устранение неполадок Surface Hub для получения дополнительной информации об ошибках.

Детали

Используйте либо основное имя пользователя (UPN) , либо имя домена \ имя пользователя в качестве идентификатора учетной записи в первом поле ввода. Используйте формат, соответствующий вашей среде, и введите пароль.

| Окружающая среда | Требуемый формат для учетной записи устройства |

|---|---|

Учетная запись устройства размещается только в Интернете. | [email protected] |

| Учетная запись устройства размещается только локально. | ДОМЕН \ имя пользователя |

| Учетная запись устройства размещена в сети и локально (гибридная). | ДОМЕН \ имя пользователя |

Щелкните Пропустить настройку учетной записи устройства , чтобы пропустить настройку учетной записи устройства. Однако, если вы не настроите учетную запись устройства, устройство не будет полностью интегрировано в вашу инфраструктуру. Например, люди не смогут:

- Просмотр календаря встреч на экране приветствия

- Начать встречу с экрана приветствия

- Электронная почта доски из OneNote

- Использование Skype для бизнеса для собраний

Если вы пропустите настройку сейчас, вы можете добавить учетную запись устройства позже с помощью приложения «Настройки».

Если вы нажмете Пропустить настройку учетной записи устройства , устройство отобразит диалоговое окно, показывающее, что произойдет, если у устройства нет учетной записи устройства. Если вы выберете Да, пропустите этот , вы перейдете на страницу «Назовите это устройство».

Если вы выберете Да, пропустите этот , вы перейдете на страницу «Назовите это устройство».

Что происходит?

Устройство будет использовать UPN или DOMAIN \ Имя пользователя и пароль для учетной записи устройства для выполнения следующих действий:

Проверьте, существует ли учетная запись в Active Directory (AD) или Azure Active Directory (Azure AD):

- Если было введено UPN: устройство будет искать учетную запись в Azure AD.

- Если был введен ДОМЕН \ Имя пользователя: устройство будет искать учетную запись в AD.

Найдите на сервере Microsoft Exchange почтовый ящик учетной записи.

Найдите адрес протокола инициации сеанса (SIP) для учетной записи.

Извлечь атрибуты отображаемого имени и псевдонима учетной записи.

Страница сервера Exchange

Эта страница будет отображаться только в случае возникновения проблемы. Обычно это означает, что предоставленная вами учетная запись устройства была найдена в Active Directory (AD) или Azure Active Directory (Azure AD), но сервер Exchange для этой учетной записи не был обнаружен.

Обычно это означает, что предоставленная вами учетная запись устройства была найдена в Active Directory (AD) или Azure Active Directory (Azure AD), но сервер Exchange для этой учетной записи не был обнаружен.

Детали

Введите имя сервера Exchange, на котором размещен почтовый ящик учетной записи устройства.

Щелкните Пропустить настройку служб Exchange , чтобы пропустить этот шаг. Если вы это сделаете, люди не смогут:

- Просмотр календаря встреч на экране приветствия.

- Начать встречу с экрана приветствия.

- Электронная почта доски из OneNote.

Подробнее о зависимостях настройки см. В разделе Введение в Surface Hub.

Вы можете включить службы Exchange для учетной записи устройства позже с помощью приложения «Настройки».

Если вы щелкните Пропустить настройку служб Exchange , устройство отобразит диалоговое окно, показывающее, что произойдет. Если вы выберете Да, пропустите этот , тогда службы Exchange не будут настроены.

Что происходит?

Surface Hub попытается проверить учетную запись устройства на сервере Exchange, который вы вводите здесь. Если к серверу Exchange можно подключиться и проверить его, будет продолжен первый запуск.

Если вы решите пропустить настройку служб Exchange, Surface Hub перестанет искать сервер Exchange и никакие службы Exchange (почта и календарь) не будут включены.

Политика обмена, страница

Эта страница будет отображаться, когда:

- Учетная запись устройства использует политику Exchange Active Sync (EAS), где для политики PasswordEnabled задано значение 1.

- Нет связи с Exchange.

- Exchange возвращает код состояния, указывающий на ошибку.(Например: учетная запись была предоставлена для слишком большого количества устройств.) Протоколы, поддерживаемые

- Exchange, не поддерживаются Surface Hub.

- Exchange возвращает неверный XML.

Детали

Эта страница носит исключительно информационный характер, поэтому вводить ее не требуется. Однако у вас есть два варианта продолжения: либо пропустить, либо повторить проверку, вызвавшую ошибку. Прежде чем решить, какой вариант лучше, прочтите следующий Что происходит? секция.Возможно, вы сможете решить проблему в другом месте, прежде чем нажмете на один из вариантов.

Однако у вас есть два варианта продолжения: либо пропустить, либо повторить проверку, вызвавшую ошибку. Прежде чем решить, какой вариант лучше, прочтите следующий Что происходит? секция.Возможно, вы сможете решить проблему в другом месте, прежде чем нажмете на один из вариантов.

- Щелкните здесь, чтобы продолжить использование неподдерживаемых политик. : щелкните здесь, чтобы продолжить первый запуск. Surface Hub не сможет использовать службы Exchange или синхронизировать.

- Повторить попытку : еще раз проверьте политику на сервере Exchange.

Что происходит?

Surface Hub проверяет, имеет ли политика EAS учетной записи устройства для политики PasswordEnabled значение 0 (ложь).В противном случае синхронизация почты и календаря невозможна, а Surface Hub не может использовать какие-либо службы Exchange. Вы можете использовать инструменты управления Exchange с ПК, чтобы проверить, что для учетной записи устройства для политики PasswordEnabled задано значение 0. Если это не так, вы можете перенастроить учетную запись и нажать Retry здесь.

Если это не так, вы можете перенастроить учетную запись и нажать Retry здесь.

Если политика уже была настроена должным образом, убедитесь, что ваше устройство правильно подключено к сети или Интернету и может подключиться к вашему серверу Exchange, потому что эта страница также будет отображаться, если Surface Hub не может подключиться к серверу Exchange.

Другой возможной причиной невозможности доступа к Exchange является проверка подлинности на основе сертификатов. Вы можете оказаться на этой странице из-за проблем с сертификатом. Обратите внимание, что если устройство отображает коды ошибок 0x80072F0D или 0X800C0019, то требуется сертификат. Поскольку подготовка выполняется на первой странице процесса первого запуска, необходимо отключить службы Exchange, щелкнув Щелкните здесь, чтобы продолжить использование неподдерживаемых политик , а затем установить правильные сертификаты через приложение «Параметры».

Если вы решите пропустить эту проверку, Surface Hub перестанет искать сервер Exchange и проверять политики EAS, и никакие службы Exchange не будут включены. Дополнительные сведения о зависимостях настройки см. В разделе Введение в Surface Hub.

Дополнительные сведения о зависимостях настройки см. В разделе Введение в Surface Hub.

Назовите страницу этого устройства

На этой странице вас попросят указать два имени, которые будут использоваться для идентификации Surface Hub.

Детали

Если показанные значения по умолчанию верны, вы можете нажать Далее , чтобы продолжить.В противном случае введите данные в одно или оба текстовых поля.

- Понятное имя: Это имя, которое люди увидят, когда захотят подключиться к Surface Hub по беспроводной сети.

- Имя устройства: Может быть присвоено любое уникальное имя, как описано на экране.

Если оба имени соответствуют требованиям к длине и не содержат запрещенных символов, нажав Далее , вы перейдете на следующую страницу, Настройка администраторов для этого устройства.

Что происходит?

Surface Hub требуется два имени для устройства, по умолчанию:

- Понятное имя: По умолчанию используется отображаемое имя учетной записи устройства

- Имя устройства: По умолчанию используется псевдоним учетной записи устройства

Хотя любое из имен может быть изменено позже, имейте в виду, что:

- Понятное имя должно быть узнаваемым и отличаться, чтобы люди могли отличить один Surface Hub от другого при попытке беспроводного подключения.

- Если вы решите присоединить устройство к домену, имя устройства не должно совпадать с именем любого другого устройства в домене Active Directory учетной записи. Устройство не может присоединиться к домену, если оно использует то же имя, что и другое присоединенное к домену устройство.

Примечание

Если вы хотите включить Miracast через инфраструктуру, имя устройства должно быть обнаружено через DNS. Вы можете добиться этого, разрешив Surface Hub автоматически регистрироваться через динамический DNS, или вручную создав запись A или AAAA для имени устройства Surface Hub.

Настроить администраторов для этого устройства, страница

На этой странице вы можете выбрать один из нескольких вариантов настройки учетных записей администратора для локального управления устройством.

Поскольку каждый Surface Hub может использоваться любым количеством сотрудников, прошедших проверку подлинности, настройки заблокированы, поэтому они не могут меняться от сеанса к сеансу. Только администраторы могут настраивать параметры на устройстве, и на этой странице вы можете выбрать, какой тип администраторов имеет это право.

Только администраторы могут настраивать параметры на устройстве, и на этой странице вы можете выбрать, какой тип администраторов имеет это право.

Примечание

Основная цель этой страницы — определить, кто может настраивать устройство из пользовательского интерфейса устройства; то есть, кто действительно может посетить устройство, войти в систему, открыть приложение «Настройки» и внести изменения в настройки.

Детали

Выберите один из трех доступных вариантов:

- Использовать Microsoft Azure Active Directory

- Использовать доменные службы Active Directory

- Используйте локального администратора

Что происходит?

Это то, что происходит, когда вы выбираете вариант.

Использовать Microsoft Azure Active Directory

Выбор этого параметра позволяет присоединить устройство к Azure AD.После того, как вы нажмете Далее , устройство перезагрузится для применения некоторых настроек, а затем вы попадете на страницу «Использовать Microsoft Azure Active Directory» и попросите ввести учетные данные, которые позволят вам присоединиться к Azure AD.

Члены роли глобальных администраторов Azure из присоединенной организации смогут использовать приложение «Параметры». Конкретные люди, которые будут допущены, зависят от вашей подписки Azure AD и того, как вы настроили параметры для своей организации Azure AD.

Члены роли глобальных администраторов Azure из присоединенной организации смогут использовать приложение «Параметры». Конкретные люди, которые будут допущены, зависят от вашей подписки Azure AD и того, как вы настроили параметры для своей организации Azure AD.Важно

Администраторы, добавленные к роли администраторов устройств Azure после присоединения устройства к Azure AD, не смогут использовать приложение «Параметры».

Если вы присоедините Surface Hub к Azure AD во время установки при первом запуске, единый вход (SSO) для приложений Office не будет работать должным образом. Пользователи должны будут входить в каждое приложение Office индивидуально.

Использовать доменные службы Active Directory

Щелкните этот параметр, чтобы присоединить устройство к AD. После того, как вы нажмете Далее , вы попадете на страницу «Использовать доменные службы Active Directory» и попросите ввести учетные данные, которые позволят вам присоединиться к указанному домену.

После присоединения вы можете выбрать группу безопасности из присоединенного домена, и люди из этой группы безопасности смогут использовать приложение «Настройки».

После присоединения вы можете выбрать группу безопасности из присоединенного домена, и люди из этой группы безопасности смогут использовать приложение «Настройки».Используйте локального администратора

Выбор этой опции позволит вам создать единого локального администратора. Этот администратор не будет поддерживаться какой-либо службой каталогов, поэтому мы рекомендуем выбирать этот случай только в том случае, если у устройства нет доступа к Azure AD или AD. После того как вы создадите имя пользователя и пароль администратора на странице «Использовать локальный администратор», вам потребуется повторно вводить те же учетные данные при каждом открытии приложения «Настройки».

Обратите внимание, что для входа локальный администратор должен иметь физический доступ к Surface Hub.

Примечание

После завершения этого процесса вы не сможете изменить параметры администратора устройства, пока не сбросите настройки устройства.

Используйте Microsoft Azure Active Directory

Если вы решили присоединить свой Surface Hub к Azure Active Directory (Azure AD), вы увидите эту страницу Что произойдет дальше . Прочтите его и нажмите Далее , чтобы перейти к Давайте войдем на страницу .

Присоединение к Azure AD дает два основных преимущества:

Некоторые сотрудники вашей организации смогут получить доступ к устройству как администраторы, а также смогут запустить приложение «Настройки» и настроить устройство. Люди с разрешениями администратора будут определены в вашей подписке Azure AD.

Если ваш Azure AD подключен к решению для управления мобильными устройствами (MDM), устройство будет зарегистрировано в этом решении MDM, чтобы вы могли применять политики и конфигурацию.

Детали

Требуется следующий ввод:

- UPN пользователя: Основное имя пользователя (UPN) учетной записи, которая может присоединиться к Azure AD.

- Пароль: Пароль учетной записи, которую вы используете для присоединения к Azure AD.

Если вы дойдете до этого момента и у вас нет действительных учетных данных для учетной записи Azure AD, устройство позволит вам продолжить, создав учетную запись локального администратора.Щелкните Установить Windows с локальной учетной записью вместо .

Что происходит?

После ввода действительных учетных данных учетной записи Azure AD устройство попытается присоединиться к связанной организации Azure AD. Если это удастся, устройство предоставит сотрудников в этой организации в качестве локальных администраторов на устройстве. Если ваш клиент Azure AD был настроен для этого, устройство также будет зарегистрировано в MDM.

Использовать доменные службы Active Directory

На этой странице запрашиваются учетные данные для присоединения к домену, чтобы Surface Hub мог подготовить группу безопасности в качестве администраторов устройства.

После присоединения устройства к домену необходимо указать группу безопасности из домена, к которому вы присоединились. Эта группа безопасности будет предоставлена в качестве администраторов на Surface Hub, и любой из группы безопасности может ввести свои учетные данные домена для доступа к параметрам.

Детали

Требуется следующий ввод:

- Домен: Это полное доменное имя (FQDN) домена, к которому вы хотите присоединиться. Группа безопасности из этого домена может использоваться для управления устройством.

- Имя пользователя: Имя пользователя учетной записи, у которой есть достаточные разрешения для присоединения к указанному домену.

- Пароль: Пароль к учетной записи.

После проверки учетных данных вам будет предложено ввести имя группы безопасности. Этот ввод обязателен.

Что происходит?

Используя предоставленный домен, учетные данные со страницы «Использование доменных служб Active Directory» и имя устройства со страницы «Назовите это устройство», Surface Hub попытается присоединиться к домену. Если присоединение прошло успешно, первый запуск будет продолжен, и будет запрашиваться группа безопасности. Если соединение не было успешным, первый запуск будет остановлен и попросит вас изменить предоставленную информацию.

Если присоединение прошло успешно, первый запуск будет продолжен, и будет запрашиваться группа безопасности. Если соединение не было успешным, первый запуск будет остановлен и попросит вас изменить предоставленную информацию.

Если присоединение прошло успешно, вы увидите страницу Введите группу безопасности . Когда вы нажимаете кнопку Select на этой странице, устройство выполнит поиск указанной группы безопасности в вашем домене. В случае обнаружения группа будет проверена. Щелкните Finish , чтобы завершить процесс первого запуска.

Примечание

Если вы присоединяетесь к домену Surface Hub, вы не можете отменить присоединение к устройству, не перезагрузив его.

Используйте локального администратора

Если вы решите не использовать Azure Active Directory (Azure AD) или Active Directory (AD) для управления Surface Hub, вам потребуется создать локальную учетную запись администратора.

Детали

Требуется следующий ввод:

- Имя пользователя: Это имя пользователя локальной учетной записи администратора, которая будет создана для этого Surface Hub.

- Пароль: Это пароль учетной записи устройства.

- Введите пароль еще раз: Подтвердите пароль, как в предыдущем поле.

Что происходит?

На этой странице будет предпринята попытка создать новую учетную запись администратора с использованием введенных вами учетных данных. В случае успеха первый запуск закончится. Если нет, вас попросят ввести другие учетные данные.

Обновление Surface Hub

Важно

Прежде чем выполнять обновления, убедитесь, что вы прочитали «Сохраните ключ BitLocker», чтобы иметь резервную копию ключа.

Чтобы получить новейшие функции,

Взаимодействие пероксида с твердыми тканями: влияние на твердость поверхности и ультраструктурные свойства поверхности / подповерхности.

Compend Contin Educ Dent 2002 января; 23 (1A): 42-8; викторина 50

Procter & Gamble Company, Мейсон, Огайо, США.

Лабораторные исследования были проведены для оценки влияния перекисного отбеливания на физические и ультраструктурные свойства поверхности эмали и подповерхностных слоев. Блоки эмали человека были подготовлены, отполированы и измерены для определения естественного цвета.Циклические процедуры отбеливания проводились с замачиванием цельной стимулированной слюной с вкраплениями обесцвечивания с использованием объемных отбеливающих гелей из коммерческих систем отбеливания, включая Opalescence (20% и 10% системы пероксида карбамида) и Crest Whitestrips, формула геля перекиси водорода, в дозах 5,3 % и 6,5% перекиси водорода. Процедуры варьировались от условий нормального использования (14 часов, как рекомендовано для Crest Whitestrips) до чрезмерного отбеливания (70 часов). Контроли включали необработанные, а также лечение гелями плацебо (не содержащими перекиси).Методы твердости поверхности и конфокальной лазерной сканирующей микроскопии (CLSM) были использованы для характеристики влияния отбеливания на физические свойства и ультраструктуру зубов. Измерения цвета зубов выявили доза-ответное отбеливание in vitro с увеличением L * и уменьшением b *, обычно ожидаемым при эффективном отбеливании.

Блоки эмали человека были подготовлены, отполированы и измерены для определения естественного цвета.Циклические процедуры отбеливания проводились с замачиванием цельной стимулированной слюной с вкраплениями обесцвечивания с использованием объемных отбеливающих гелей из коммерческих систем отбеливания, включая Opalescence (20% и 10% системы пероксида карбамида) и Crest Whitestrips, формула геля перекиси водорода, в дозах 5,3 % и 6,5% перекиси водорода. Процедуры варьировались от условий нормального использования (14 часов, как рекомендовано для Crest Whitestrips) до чрезмерного отбеливания (70 часов). Контроли включали необработанные, а также лечение гелями плацебо (не содержащими перекиси).Методы твердости поверхности и конфокальной лазерной сканирующей микроскопии (CLSM) были использованы для характеристики влияния отбеливания на физические свойства и ультраструктуру зубов. Измерения цвета зубов выявили доза-ответное отбеливание in vitro с увеличением L * и уменьшением b *, обычно ожидаемым при эффективном отбеливании. Контрольное лечение плацебо не привело к обесцвечиванию. Измерения твердости поверхности не показали снижения, связанного с отбеливанием зубов. Измерения CLSM также не показали влияния отбеливания зубов на поверхность или подповерхностную призматическую архитектуру эмали.Это противоречило значительным изменениям, наблюдаемым даже при умеренных уровнях деминерализации, связанных с кариесным процессом. Эти исследования подтверждают: (1) безопасность формул Crest Whitestrips для поверхностей эмали и подповерхностей зубов; и (2) общая безопасность перекисного отбеливания твердых тканей, связанная с условиями как рекомендованного, так и чрезмерного использования.

Контрольное лечение плацебо не привело к обесцвечиванию. Измерения твердости поверхности не показали снижения, связанного с отбеливанием зубов. Измерения CLSM также не показали влияния отбеливания зубов на поверхность или подповерхностную призматическую архитектуру эмали.Это противоречило значительным изменениям, наблюдаемым даже при умеренных уровнях деминерализации, связанных с кариесным процессом. Эти исследования подтверждают: (1) безопасность формул Crest Whitestrips для поверхностей эмали и подповерхностей зубов; и (2) общая безопасность перекисного отбеливания твердых тканей, связанная с условиями как рекомендованного, так и чрезмерного использования.

Скачать полный текст PDF | Источник |

|---|

Поверхностное натяжение

Поверхностное натяжение вызывается внутренним притяжением молекул на границе.

Поверхностное натяжение — это энергия, необходимая для растяжения единицы изменения площади поверхности, и поверхностное натяжение образует каплю жидкости в сферу, поскольку сфера имеет наименьшую площадь для определенного объема.

Поверхностное натяжение можно определить как

σ = F с / л (1)

где

σ = поверхностное натяжение (Н / м)

F с = сила растяжения (Н)

l = единичная длина (м)

Альтернативные единицы

В качестве альтернативы поверхностное натяжение обычно измеряется в дин / см , что составляет

- сила в дин требуется для разрыва пленки длиной 1 см

или как поверхностная энергия Дж / м 2 или, альтернативно, эрг на квадратный сантиметр .

- 1 дин / см (дин / см) = 0,001 Н / м = 0,0000685 фунт f / фут = 0,571 10 -5 фунт f / дюйм = 0,0022 фунт / фут = 0,00018 фунт / дюйм = 1,0 мН / м = 0,001 Дж / м 2 = 1,0 эрг / см 2 = 0,00010197 кг f / м

Обычно используются британские единицы измерения: фунт / фут и фунт / дюйм .

Поверхностное натяжение воды

Поверхностное натяжение воды при некоторых температурах:

| Температура ( o C) | Поверхностное натяжение — σ — (Н / м) |

|---|---|

| 0 | 0.0757 |

| 10 | 0,0742 |

| 20 | 0,0728 |

| 30 | 0,0712 |

| 40 | 0,0696 |

| 70 | 0,0644 |

| 80 | 0,0626 |

| 90 | 0,0608 |

| 100 | 0.0588 |

Поверхностное натяжение некоторых распространенных жидкостей

Поверхностное натяжение жидкостей при 25 o C (77 o F) .

| Жидкость | Поверхностное натяжение (Н / м) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ацетальдегид | 0,021 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Уксусная кислота, этановая кислота

|

.

. . .

. .

.

. . .

. .

п.

п.

Вы можете подключиться к беспроводной сети позже, используя Настройки (см. Управление беспроводной сетью).

Вы можете подключиться к беспроводной сети позже, используя Настройки (см. Управление беспроводной сетью). Вы можете подключиться к беспроводной сети позже, используя Настройки (см. Управление беспроводной сетью).

Вы можете подключиться к беспроводной сети позже, используя Настройки (см. Управление беспроводной сетью).

Члены роли глобальных администраторов Azure из присоединенной организации смогут использовать приложение «Параметры». Конкретные люди, которые будут допущены, зависят от вашей подписки Azure AD и того, как вы настроили параметры для своей организации Azure AD.

Члены роли глобальных администраторов Azure из присоединенной организации смогут использовать приложение «Параметры». Конкретные люди, которые будут допущены, зависят от вашей подписки Azure AD и того, как вы настроили параметры для своей организации Azure AD. После присоединения вы можете выбрать группу безопасности из присоединенного домена, и люди из этой группы безопасности смогут использовать приложение «Настройки».

После присоединения вы можете выбрать группу безопасности из присоединенного домена, и люди из этой группы безопасности смогут использовать приложение «Настройки».

032

032 024

024 043

043 015

015