Сталь 20х13: характеристики, применение, аналоги, состав

Процесс легирования позволяет существенно изменить эксплуатационные характеристики металла. В состав могут добавляться самые различные химические вещества. К ферритно-мартенситному классу относится сталь 20х13, которая характеризуется высокой устойчивостью к высоким температурам и воздействию повышенной влажности.

Сталь 20х13Общая характеристика сплава

Основным легирующим элементом при производстве марки 20х13 (характеристики стали во многом зависят от концентрации химических веществ в составе) стал хром. Его добавление в состав металла проводится на протяжении длительного периода. Основные характеристики пластика следующие:

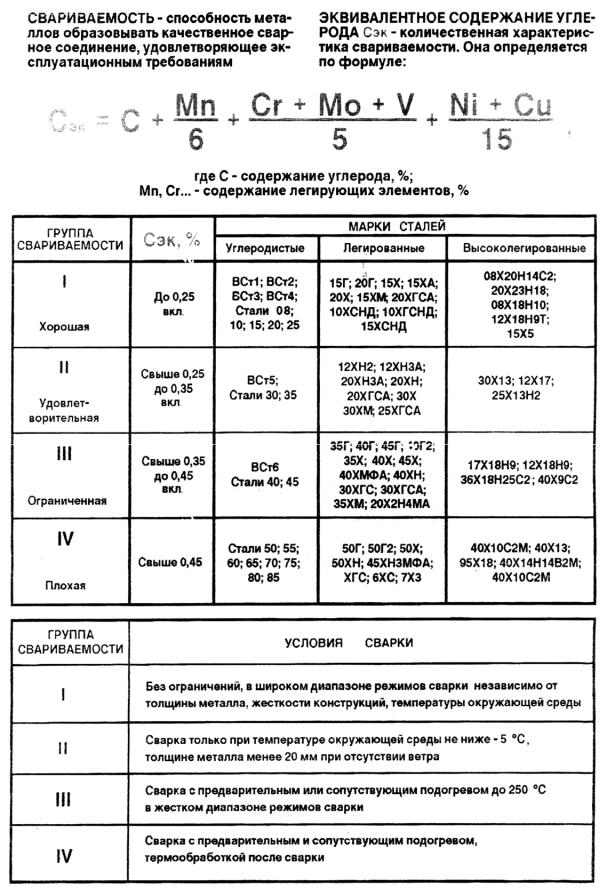

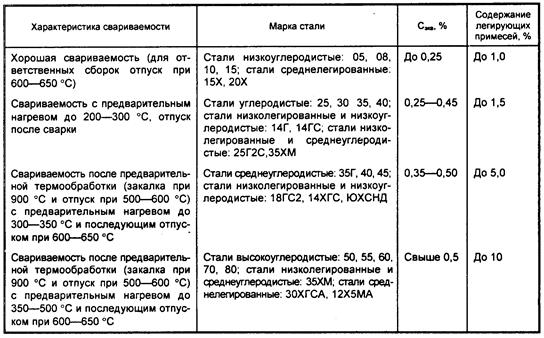

- Ограниченная степень свариваемости. Рассматриваемый металл характеризуется низкой степенью обрабатываемости. В большинстве случаев для повышения степени свариваемости проводится подогрев материал.

- Жаропрочность и низкая теплопроводность – свойства, которые существенно расширяют область рассматриваемого материала.

Сталь коррозионно-стойкая жаропрочная 20Х13 может эксплуатироваться при температуре до 700 градусов Цельсия. Повышение температуры до более высоких показателей приводит к тому, что свойства материала существенно упадут: твердость, устойчивость к деформациям и другие.

Сталь коррозионно-стойкая жаропрочная 20Х13 может эксплуатироваться при температуре до 700 градусов Цельсия. Повышение температуры до более высоких показателей приводит к тому, что свойства материала существенно упадут: твердость, устойчивость к деформациям и другие. - Твердость выдерживается на уровне 126-197 МПа в зависимости от того, проводилась ли термическая обработка.

- Структура склонна к отпускной хрупкости, есть возможность проводить обработку резанием.

Механические свойства стали 20Х13

при различных температурах

Основные характеристики сплава определяют возможность его применения при изготовлении самых различных изделий. При необходимости они могут быть улучшены путем термической обработки, к примеру, закалки или отжига.

Химический состав

Во многом сталь 20х13 напоминает аналоги, в состав которых также добавляется большое количество хрома. Химический состав представлен сочетанием следующих веществ:

- Углерод во многом определяет твердость и прочность материала, а также степень свариваемости.

В рассматриваемом случае концентрация углерода может варьировать в пределе от 0,16 до 0,25%.

В рассматриваемом случае концентрация углерода может варьировать в пределе от 0,16 до 0,25%. - Хром считается основным легирующим элементом. В состав сплава добавляется около 12-14% этого химического вещества. Именно хром определяет жаропрочность и коррозионную стойкость.

- Марганец и никель не являются основными элементами рассматриваемого сплава, их концентрация не более 0,6%.

Практически все металлы имеют в своем составе фосфор и серу. Эти химические элементы находятся в составе при концентрации не более 0,03%.

Лист нержавейка 20Х13

Зарубежные производители также выпускают сплавы со схожим химическим составом. К примеру, японский аналог стали 20х13 получил название SUS420J1, французские сплавы z20c13 и X20Cr13.

Применение стали 20х13

Сталь 20х13 обладает большим количеством особенностей, которые определяют широкое его распространение. Жаропрочность и коррозионная стойкость ценится в нижеприведенных случаях:

- Машиностроительная промышленность.

- При производстве турбинных лопаток, на которые оказывается воздействие высокой температуры и давления.

- При создании крепежей с высокой прочностью и коррозионной стойкостью.

- Выпуск деталей, которые подвержены воздействию атмосферных осадков и органических слей.

- При изготовлении колец самого различного предназначения.

- Авиационная промышленность.

- Выпуск изделий, работающих при невысокой температуре и в агрессивной химической среде.

- При создании деталей для компрессорных машин, которые работают с нетрозными газами.

Трубные доски 20х13

Термическая обработка позволяет существенно повысить эксплуатационные характеристики сплава. Это связано с тем, что при сильном нагреве происходит перестроение кристаллической решетки для упрочнения структуры и повышения твердости поверхностного слоя. Применение стали 20х13 позволило существенно продлить эксплуатационный срок изделий, которые служат в тяжелых эксплуатационных условиях.

ГОСТы и другие стандарты на сталь 20Х13

Для того чтобы выпускаемые металлы могли применяться в тех или иных условиях при их изготовлении применяется Госстандарт. Сталь 20×13 (ГОСТ определяет форму выпуска и основные качества) изготавливается при учете следующих стандартов:

Сталь 20×13 (ГОСТ определяет форму выпуска и основные качества) изготавливается при учете следующих стандартов:

- Кованные заготовки поставляются в квадратной и круглой форме.

- При применении сплава могут изготавливаться проволоки с высокими эксплуатационными характеристиками.

- На производственные линии поставляется прокат с различной толщиной листа, который характеризуется жаропрочностью и коррозионной стойкостью.

- В промышленность поставляются кованые и горячекатанные полосы.

- Фасонные профили.

Расшифровка стали 20х13 определяет высокую концентрацию хрома, что приводит к снижению некоторых эксплуатационных качеств. Примером можно назвать отсутствие возможности использования листового металла для изготовления корпуса при применении сварочного аппарата. Установленный стандарт 20х13 ГОСТ также определяет возможность проведения дополнительной обработки, которая делает структуру более плотной и прочной, устойчивой к различного рода воздействия.

Скачать ГОСТ 5632-72

Особенности термообработки стали 20Х13

Марка стали 20х13 по причине высокой концентрации углерода и хрома сложна при сварке, структура может быть улучшена при закалке и отпуске. Термообработка проводится с учетом следующих моментов:

- Из-за высокой жаропрочности закалка проводится при температуре около 1100 градусов Цельсия. Эта технологическая особенности определяет трудности, возникающие при обработке сплава в домашних условиях. Только при наличии специального оборудования можно провести разогрев заготовки до требуемой температуры.

- Ковка выполняется при температуре 780 градусов Цельсия. При этом нагрев проводится постепенно, что позволяет исключить вероятность возникновения структурных деформаций при пластичной деформации.

- Отжиг считается смягчающим типом обработки металла. Рекомендуемый показатель температуры составляет 800 градусов Цельсия. Охлаждение проводится периодически, что позволяет повысить качество сплава.

- После закалки охлаждение проводится в самой различной среде. В последнее время устанавливаются высокие стандарты качества, что определило применение масла в качестве охлаждающей жидкости. Подобная технология охлаждения характеризуется довольно большим количеством особенностей. К примеру, свойства масла обеспечивают равномерное снижение температуры даже объемных заготовок, но при определенных условиях вещество загорается и образуется едкий дым. Поэтому масляные ванны применяются только в специальных цехах, которые снабжаются системой вентиляции.

При повышении температуры отпуска до 450 градусов Цельсия можно существенно повысить пластичность, но при этом снижается твердость поверхностного слоя. Однако, подобное воздействие приводит к снижению коррозионной стойкости.

Сварочные работы также характеризуются большим количеством особенностей. Сварка коррозионно-стойкой жаропрочной стали 20х13 проводится с учетом следующей информации:

Сварка коррозионно-стойкой жаропрочной стали 20х13 проводится с учетом следующей информации:

- Могут применяться самые различные методы: ручная обработка, электродуговая и аргонодуговая в автоматическом режиме.

- В некоторых случаях сварка проводится без предварительного подогрева заготовки. Для того чтобы повысить качество сварочного шва проводится дополнительная обработка.

- Для того чтобы повысить качество шва выполняется нагрев металл до 300 градусов Цельсия. Дополнительная обработка предусматривает отжиг, который снижает все внутренние напряжения. Часто именно внутреннее напряжение приводит к появлению структурных или поверхностных трещин, а также других дефектов.

Предварительные нагрев рекомендуется проводить в случае, когда толщина свариваемой стали более 10 мм. В подобных случаях высокая концентрация хрома и углерода сказывается негативно на свойствах стали 20×13.

Нержавеющая проволока 20Х13

Свойства сплава определяют его широкое распространение в самых различных отраслях промышленности. Для его применения при изготовлении износостойких деталей может проводится различного рода улучшения. Однако, сложности обработки и изготовления определяют рентабельность при применении только на момент выпуска ответственных деталей.

Для его применения при изготовлении износостойких деталей может проводится различного рода улучшения. Однако, сложности обработки и изготовления определяют рентабельность при применении только на момент выпуска ответственных деталей.

Технология сварки разнородных сталей | КИСАР-СВАРКА

Разнородными принято считать стали, которые отличаются атомно-кристаллическим строением, т.е. имеют ГЦК-,

ОЦК- решетку или принадлежат к разным структурным классам (перлитные, ферритные, аустенитные), а также стали с однотипной решеткой, относящиеся к различным группам по типу и степени легирования (низколегированные, легированные, высоколегированные). Они содержат в сумме до 5, 10 или свыше 10 % хрома и других легирующих элементов соответственно.

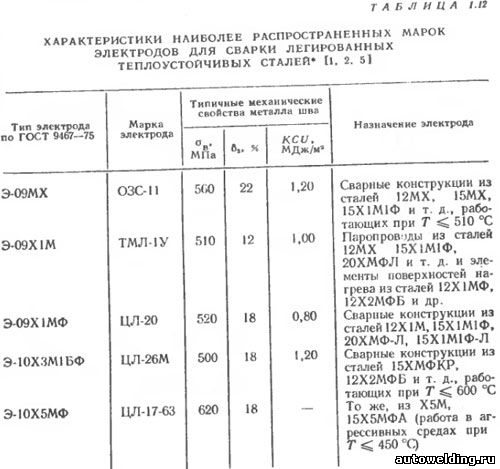

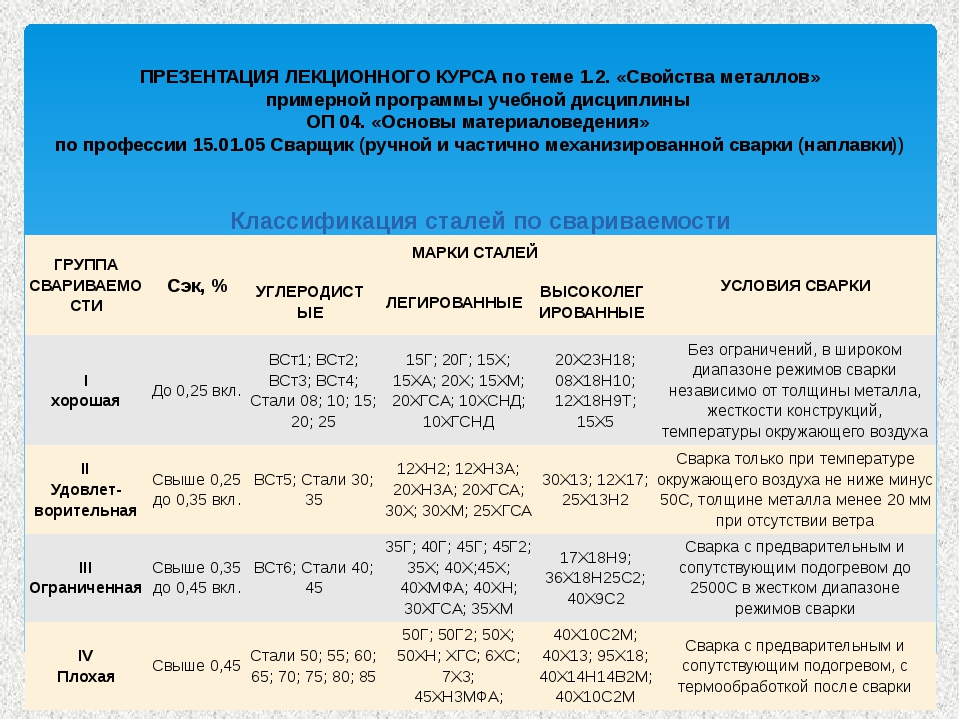

В табл. 1 приведены основные группы сталей, применяемых в машиностроении. Из них формируют различные сочетания для изготовления сварных конструкций.

Табл. 1 Классификация сталей, применяемых в сварных соединениях разнородных сталей

Конструкции, сваренные из разнородных сталей, называют комбинированными. Они применяются в тех случаях, когда условия работы отдельных частей конструкции отличаются температурой, агрессивностью среды, особыми механическими воздействиями (износ, знакопеременное и т.п.).

Они применяются в тех случаях, когда условия работы отдельных частей конструкции отличаются температурой, агрессивностью среды, особыми механическими воздействиями (износ, знакопеременное и т.п.).

Особенности технологии сварки комбинированных конструкций из сталей различных структурных классов

Одна из причин пониженной свариваемости перлитной и аустенитной сталей — образование хрупкого мартенситного слоя или карбидной гряды в объеме переходной кристаллизационной прослойки, у которой уровень легирования металла снижается, приближаясь к перлитной стали. Образование этой прослойки объясняется ухудшением перемешивания жидкого металла в пристеночных слоях. При небольшом запасе аустенитности металла шва толщина этой прослойки может достигнуть критической величины, при которой происходит хрупкое разрушение сварного соединения.

Поэтому при выборе способов и режимов сварки отдают предпочтение технологии, при которой толщина кристаллизационной прослойки минимальна. Этого достигают следующими методами:

Этого достигают следующими методами:

Преимущества сварки комбинированных конструкций в защитных газах связаны с увеличением температуры расплавленного металла, снижением поверхностного натяжения и, соответственно, увеличением интенсивности его перемешивания, что вызвано ростом приэлектродного падения напряжения сварочной дуги и увеличением кинетической энергии переноса капель электродного металла и плазменного потока в дуге.

Добавление в аргон кислорода, азота, углекислого газа усиливает отмеченные преимущества. Добавки кислорода повышают температуру ванны также тем, что вызывают экзотермические окислительно-восстановительные реакции. В результате отмеченных явлений снижается уровень структурной и механической неоднородности в зоне сплавления перлитной стали с аустенитным швом.

При ручной дуговой сварке положительные результаты получают в противоположном варианте, т.е. при снижении температуры сварочной ванны, что зависит от температуры плавления электрода. Снижения температуры плавления электрода достигают увеличением содержания никеля и марганца.

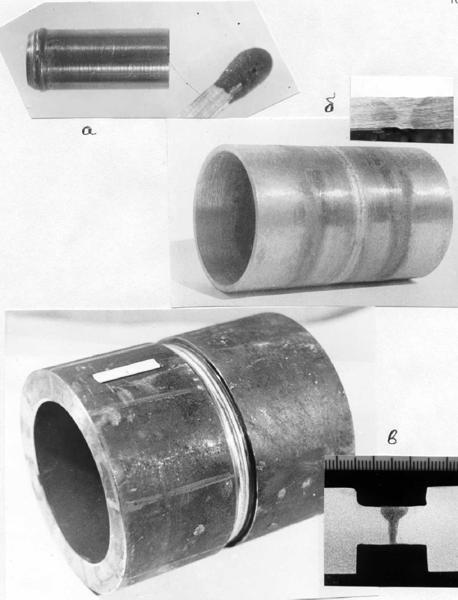

При сварке под флюсом перемешивание ванны также может быть усилено увеличением силы тока, напряжения или скорости сварки. Однако рост этих параметров приводит к неблагоприятному изменению схемы кристаллизации (увеличению угла срастания кристаллитов), что увеличивает риск образования горячих трещин. Скорость сварки, как правило, не должна превышать 25 м/ч. Интенсивному электромагнитному перемешиванию ванны препятствует наличие шунтирования магнитного поля перлитной сталью, а также нарушение шлаковой защиты. В этом процессе весьма эффективен ввод внутренних стоков тепла в виде охлаждающей присадки (рис. 3), также снижающей температуру ванны.

Рис. 2 Снижение толщины кристаллизационных (а) идиффузионных (б) прослоек в зоне сплавления стали 20 и12Х18Н10Т при увеличении содержания никеля в металле шва:1 — без подогрева; 2 — подогрев до 500 °С; 3 — обезуглероженнаяпрослойка в углеродистой стали, подогрев до 550 °С, выдержка 1000 ч. ;4 — то же, подогрев до 650 с; 5 — науглероженная прослойка в аустенитном шве, подогрев до 650 °С, выдержка 1000 ч

;4 — то же, подогрев до 650 с; 5 — науглероженная прослойка в аустенитном шве, подогрев до 650 °С, выдержка 1000 ч

Рис. 3 Сокращение толщины слоя переменного состава при вводе в ванну внутренних стоков тепла в виде охлаждающей присадки при сварке под флюсом стали марки 30Н4МФДА при равном расходе электрода и присадки типа Св-08Х20Н9Г7Т: 1 — сварка без присадки; 2 — сварка с присадкой по схеме 3

Выбор сварочных материалов должен исключить образование трещин различных видов и обеспечить эксплуатационную надежность сварных соединений. Применяют аустенитные сварочные материалы, обеспечивающие получение композиций наплавленного металла с таким запасом аустенитности, чтобы компенсировать участие в шве перлитной стали и гарантированно получить в высоколегированном шве или наплавке аустенитную структуру (табл. 2). Ориентировочно необходимый состав наплавленного металла для получения шва, обладающего такой структурой, может быть определен по диаграмме Шеффлера (см. рис.

Рис. 4. Схема определения структуры в корневом шве и в отдельных слоях многопроходного шва с помощью диаграммы Шеффлера

Применив электрод типа Х15Н25 с высоким запасом аустенитности (т. В на диаграмме) в соотношении 50/50 к указанному выше расплаву, получим требуемый металл шва со структурой аустенита — отрезок а — б.

Табл. 2 Выбор композиции наплавленного металла и термообработки для сварки перлитных и бейнитных сталей с аустенитными сталями и сплавами

| Группа свариваемых сталей (см. табл. 1) | Композиция наплавленного металла | Предельная температура эксплуатации, °С | Термическая обработка |

| I + X – XII | 11Х15Н25М6АГ2 | 350 | Не требуется |

| II + X – XII | 27Х15Н25ВЗГ2Б2Т | 400 | Отпуск |

| III + X – XII | 08Х15Н60Г7М7Т | 400 | Отпуск |

| IV + X – XIII | 08Х14Н65М15В4Г2 | 580 | Не требуется |

| V + X – XII | 08Х14Н65М15В4Г2 | <650 | Не требуется |

| VI – VIII + XI – XIII | < 1000 | Аустенизация |

При формировании следующего слоя 2 со стороны перлитной стали в нем участвует основной металл (т. П), и корневой шов (отрезок а — в), образуя ванну состава т. Д, а также входящий в нее электрод (т. В), что в сумме создает металл слоя со структурой в — г, соответственно долей их участия. Аналогично слой 3 со стороны аустенита характеризуется отрезком е — д.

П), и корневой шов (отрезок а — в), образуя ванну состава т. Д, а также входящий в нее электрод (т. В), что в сумме создает металл слоя со структурой в — г, соответственно долей их участия. Аналогично слой 3 со стороны аустенита характеризуется отрезком е — д.

Большой запас аустенитности металла шва позволяет предотвратить образование малопластичных участков с мартенситной или карбидной структурой в корневых швах и слоях, примыкающих к перлитной стали в условиях неизбежного колебания долей их участия. Однако для этого варианта технологии будет характерна высокая склонность к возникновению горячих трещин в однофазном аустенитном металле шва, образующихся по границам зерен, сформированных в результате миграции. Для их предотвращения в швах со стабильно аустенитной структурой наплавленный металл легируют элементами, снижающими диффузионные процессы при высоких температурах, применяют электроды типа Х15Н25АМ6, содержащие 6 % Мо и 0,2 … 0,3 % N. Они препятствуют развитию высокотемпературной ползучести и межзеренного проскальзывания в твердом металле при сварке, повышая при этом пластичность в температурном интервале хрупкости и тем самым предотвращают образование горячих трещин.

Указанные электродные материалы с однофазной аустенитной структурой шва применяют и при сварке перлитных сталей с термоупрочняемыми жаропрочными аустнитными сталями и никелевыми сплавами.

В большинстве таких случаев при сварке перлитных и термически неупрочняемых аустенитных сталей группы IX применяют другой — аустенитно-ферритный электрод, образующий в наплавленном металле 10 … 12 % ферритной фазы и допускающий долю участия перлитной стали в металле шва до 30 %. При смешивании материала электрода и расплава в том же соотношении будет получен шов, содержащий 4 … 6 % дельта-феррита, что исключает образование горячих трещин, но несколько увеличивает толщину кристаллизационной прослойки.

Такой вариант технологии допустим при сварке аустенитных сталей с перлитными (группы II — III), содержащими активные карбидообразователи для ограничения диффузии углерода, либо содержащих весьма малое количество углерода путем его частичной замены азотом.

Для сварных узлов, эксплуатирующихся при высоких температурах, необходимо применение высоконикелевых электродов типа ХН60М15. Швы, выполненные такими электродами хорошо работают в условиях теплосмен из-за равенства коэффициента линейного расширения с перлитной сталью (см. табл. 10.2). Этими электродами заваривают дефекты литья сталей групп IV и V без последующей термообработки.

При недостаточности или неприемлемости указанных технологических вариантов прибегают к сварке через проставки или к предварительной, в том числе комбинированной (см. рис. 10.9) наплавке кромки перлитной стали аустенитным металлом, с последующей сваркой таких заготовок аустенитно-ферритными сварочными материалами с регламентированным количеством δ-Fe (2 … 6 %).

При сварке кислотостойких и жаропрочных высокохромистых ферритных сталей (гр. VIII) с аустенитными (гр. XI … XIII) принципиально возможно применение как аустенитных, аустенитно-ферритных, так и высокохромистых электродов, поскольку при перемешивании в ванне указанных сталей с электродным металлом при доле его участия до 40 % металл шва сохраняет такую же структуру, как и у наплавленного указанными электродами. При этом с повышением температуры эксплуатации выше 500 °С предпочтительны высокохромистые электроды. При эксплуатации в условиях термоциклирования необходимо сваривать указанные сочетания сталей аустенитными электродами на никелевой основе, поскольку их коэффициент линейного расширения близок с высокохромистой сталью. Для удовлетворения требований жаростойкости шва следует применять электроды с высоким содержанием хрома (25 … 27 %) и никеля (12 … 14 %), что позволяет их эксплуатировать при 1000 °С.

При неагрессивных рабочих средах соединения указанных сталей, подвергаемые термообработке, могут быть выполнены электродами типа Э-08Х15Н25АМ6, которые допускают значительное перемешивание с основным металлом без образования горячих трещин. Если термообработка невозможна, рекомендуется облицовка кромок закаливающихся сталей электродами на никелевой основе.

Если термообработка невозможна, рекомендуется облицовка кромок закаливающихся сталей электродами на никелевой основе.

Третий вариант технологии предусматривает предварительную наплавку на перлитную закаливающуюся сталь аустенитного слоя, при которой производится предварительный или сопутствующий подогрев, обеспечивающий необходимую скорость охлаждения, с последующим отпуском для устранения закалки. После этого детали из перлитной стали с наплавленными кромками сваривают с аустенитной сталью на режимах, оптимальных для последней.

Во всех случаях сварки разнородных сталей важным параметром процесса является уровень содержания водорода в шве, зависящий от длины дуги и температуры прокалки электродов. Водород вызывает пористость швов и способствует развитию зародышей всех указанных выше типов холодных трещин в закаленных зонах. Поэтому необходимо применять низководородистые электроды с основным покрытием и флюсы на фтористо-кальциевой основе.

Другое сочетание сталей разнородных структурных классов в сварных конструкциях — сварка перлитных и высокохромистых сталей. При сварке перлитных сталей с 12 %-ными хромистыми сталями необходимо предотвратить образование мартенсита и холодных трещин, а также развития диффузионных прослоек при отпуске и высокотемпературной эксплуатации. При выборе сварочных материалов следует исключить образование хрупких переходных участков в зонах перемешивания сталей. Для обеспечения наибольшей пластичности шва применяют сварочные материалы перлитного класса (табл. 3). В этом случае в переходных участках со стороны высоколегированной стали, содержащих до 5 % хрома, сохраняется высокая пластичность, вязкость, а также длительная прочность соединения в целом. Для снижения размеров диффузионных прослоек перлитный наплавленный металл должен легироваться определенным количеством более активных, чем хром, карбидообразующих элементов.

При сварке перлитных сталей с 12 %-ными хромистыми сталями необходимо предотвратить образование мартенсита и холодных трещин, а также развития диффузионных прослоек при отпуске и высокотемпературной эксплуатации. При выборе сварочных материалов следует исключить образование хрупких переходных участков в зонах перемешивания сталей. Для обеспечения наибольшей пластичности шва применяют сварочные материалы перлитного класса (табл. 3). В этом случае в переходных участках со стороны высоколегированной стали, содержащих до 5 % хрома, сохраняется высокая пластичность, вязкость, а также длительная прочность соединения в целом. Для снижения размеров диффузионных прослоек перлитный наплавленный металл должен легироваться определенным количеством более активных, чем хром, карбидообразующих элементов.

Табл. 3 Выбор композиции наплавленного металла и термообработки для сварки перлитных сталей с мартенситными, ферритными и аустенитно-ферритными

| Группы свариваемых сталей | Композиция наплавленного металла | Предельная температура эксплуатации, °С | Температура отпуска, °С |

| I, II + VI, VIII | 09X1 М, 08ХГСМА, 08ХМ | 300 … 350 | Подогрев, отпуск 650 … 680 |

| I, II + VII | 08Х24Н6ТАМФ | 300 | 700 … 740 |

| III, IV + VII | 0Х25Н13Г2 | 300 | 700 … 740 |

| IV + VI, VIII | 09X1 МФ, 08ХМФА | 400 … 450 | 650 … 700 |

При сварке деталей больших толщин целесообразно электродами типа Э-ХМ делать наплавку на кромки высоколегированной стали, а заполнение разделки осуществлять без подогрева электродами типа Э42 или Э50 в зависимости от требований прочности перлитного шва. Температуру предварительного подогрева и отпуска определяют по характеристикам более легированной, т.е. 12 %-хромистой стали, но для уменьшения размеров диффузионных прослоек применяют отпуск при минимально допустимой температуре.

Температуру предварительного подогрева и отпуска определяют по характеристикам более легированной, т.е. 12 %-хромистой стали, но для уменьшения размеров диффузионных прослоек применяют отпуск при минимально допустимой температуре.

При сварке перлитных сталей с более высоколегированными хромистыми сталями группы VII, содержащими 17 … 28 % Сг, применяют электроды аустенитно-ферритного, а также аустенитного классов. Однако при этом следует учитывать вышеописанную структурную неоднородность в зоне сплавления аустенитного шва и перлитной стали. Термообработка в этом случае не требуется.

Особенности технологии сварки комбинированных конструкций из сталей разнородных сталей одного структурного класса

Сварку перлитных сталей, отличающихся лишь степенью легирования, производят электродами, применяемыми для менее легированной стали, если к швам не предъявляется требований повышенной прочности или особых свойств жаропрочности, коррозионной стойкости, характерных для более легированной. Однако технологические режимы сварки и температуру подогрева следует выбирать (рассчитывать) применительно к более легированной стали. Рекомендации по сварке различных групп перлитных сталей в пределах одного класса приведены в табл. 4

Однако технологические режимы сварки и температуру подогрева следует выбирать (рассчитывать) применительно к более легированной стали. Рекомендации по сварке различных групп перлитных сталей в пределах одного класса приведены в табл. 4

При невозможности подогрева при сварке производят наплавку кромок более легированной стали с подогревом электродами типа Э42А. Толщина наплавленного слоя должна быть достаточной, чтобы более легированная сталь не нагревалась до температур Ac1, т.е. чтобы не создавались условия для закалки.

При сварке различных сочетаний высокохромистых мартенситных (с 12 % Cr), ферритных (с 28 % Cr) и ферритно-аустенитных сталей типа Х21Н5 выбор сварочных материалов и технологий должен исключить образование холодных трещин и хрупких участков в швах. Режим подогрева назначают по наиболее закаливающейся стали, с немедленным отпуском, не допуская полного охлаждения. Для этого применяют сварочные материалы ферритно-аустенитного класса, сварку с минимальной погонной энергией, так как высокохромистые стали в 3ТВ весьма склонны к росту зерна, приводящего к охрупчиванию соединения.

Табл. 4 Выбор композиции наплавленного металла и термической обработки для сварки разнородных перлитных сталей

| Группа свариваемых сталей | Композиция наплавленного металла | Предельная температура эксплуатации. °С | Термическая обработка |

| I + II | Низкоуглеродистая | ±60 | Не требуется |

| I + III, I +V | Отпуск 630 … 650 °С | ||

| III + III | Низколегированная | Отпуск | |

| III + III | Аустенитная | ±60 | Не требуется |

| I + IV | Низкоуглеродистая | До 350 | Не требуется |

| I + IV | Хромомолибденованадиевая | До 450 | |

| V +V | Низколегированная | 50 … 100 | Отпуск 670 … 700 °С Отпуск 620 °С |

| V + V | Аустенитная | 50 … 100 | Не требуется |

После окончания термообработки необходимо ускоренное охлаждение для предотвращения 475 °С-ной хрупкости. Возможна также сварка аустенитными электродами. Однако при этом термообработка не приводит к полному снятию сварочных напряжений из-за различия в коэффициентах линейного расширения шва и основного металла.

Возможна также сварка аустенитными электродами. Однако при этом термообработка не приводит к полному снятию сварочных напряжений из-за различия в коэффициентах линейного расширения шва и основного металла.

Рекомендации по выбору композиций наплавленного металла и термообработки при сварке высокохромистых сталей приведены в табл. 5

При выборе материалов для сварки аустенитных сталей различного легирования главное требование — исключить образование горячих трещин кристаллизационного и подсолидусного типа, а также локальных разрушений и снижение коррозионной стойкости. Сварку сталей с малым запасом аустенитности производят электродами (табл. 6), обеспечивающими в шве 4 … 6 % ферритной фазы. Однако при сварке различных стабильно — аустенитных коррозионно-стойких сталей, как правило, не допускается в швах наличия ферритной фазы. Необходимо применять сварочные материалы, обеспечивающие швы с однородной аустенитной структурой без горячих трещин, что достигается легированием их молибденом, марганцем и азотом, например Св-04Х15Н25М6Г2АФ. Для сварки аустенитных сталей, обладающих особо высокой жаропрочностью (до 1000 °С), применяют электроды, дающие наплавленный металл с аустенитно-боридной или аустенитно-карбидной структурой, образуемой за счет высокого содержания в шве углерода, ниобия и титана или бора.

Для сварки аустенитных сталей, обладающих особо высокой жаропрочностью (до 1000 °С), применяют электроды, дающие наплавленный металл с аустенитно-боридной или аустенитно-карбидной структурой, образуемой за счет высокого содержания в шве углерода, ниобия и титана или бора.

Табл. 5 Выбор композиции наплавленного металла и термообработки для сварки высокохромистых сталей

| Группы свариваемых сталей | Композиция наплавленного металла | Предельная температура эксплуатации, °С | Термическая обработка |

| VI + VIII | Мартенситно-ферритная на базе 12 % хрома. | До 500 | Отпуск |

| VI + VIII | Аустенитно-ферритная | До 400 | Не требуется |

| VI + VII | Мартенситно-ферритная на базе 12 % хрома | В коррозионных средах | Отпуск |

| VI + VII | Ферритно-аустенитная | До 350 | Не требуется |

| VI + IX | Ферритно-аустенитная | До 350 | Не требуется |

Табл. 6 Выбор композиции наплавленного металла и термообработки для сварки аустенитных сталей и сплавов на никелевой основе

6 Выбор композиции наплавленного металла и термообработки для сварки аустенитных сталей и сплавов на никелевой основе

| Группы свариваемых сталей | Композиция наплавленного металла | Предельная температура эксплуатации, ºС | Термическая обработка |

| Х + Х | Аустенитно-ферритная | <500 | Не требуется |

| Х + Х | Аустенитно-ферритная | >500 | Аустенизация |

| X + XI | Аустенитная | >500 | Аустенизация + стабилизация |

| X + XII | Аустенитная | < 500 в коррозионных средах | Не требуется |

| X(ХI) + XIII | На никелевой основе | <650 | Аустенизация + стабилизация |

Термообработка сварных соединений указанного типа производится только по необходимости снятия остаточных сварочных напряжений. Этого достигают стабилизацией при 800 … 850 °С. Если конструкция предназначена для работы при высоких температурах, предпочтительна аустенизация при температуре 1100 … 1150°С.

Этого достигают стабилизацией при 800 … 850 °С. Если конструкция предназначена для работы при высоких температурах, предпочтительна аустенизация при температуре 1100 … 1150°С.

Сварка двухслойных (плакированных) сталей

Двухслойные стали позволяют резко уменьшить потребление дефицитных высоколегированных сталей без снижения работоспособности конструкций. Эти стали обычно используют для изготовления аппаратуры, работающей в коррозионной среде. Для облицовочного коррозионно-стойкого слоя, находящегося в контакте с агрессивной средой, толщина которого может достигать 12 мм, применяют высоколегированные хромоникелевые аустенитные (12Х18Н10Т, 08Х18Н10Т, 12Х18Н12Т, 08Х18Н12Б и др.) и хромистые ферритные и мартенситно-ферритные (08X13, 12X13 и др.) стали. Основной слой толщиной до 150 мм и более воспринимает силовые нагрузки и изготовляется из углеродистых низколегированных сталей (Ст3, 20К, 15ХМ и др.). Сварные соединения из этих сталей должны отвечать следующим требованиям:

- Облицовочный слой должен быть однородным, при этом его коррозионная стойкость в месте сварки не должна быть пониженной;

- В сварном шве между облицовочным и основным слоями не должны образовываться комплексные сплавы с пониженными механическими свойствами.

Достигается это выбором способа сварки и его режима, соответствующих сварочных материалов, разделки кромок и последовательности выполнения сварки.

Достигается это выбором способа сварки и его режима, соответствующих сварочных материалов, разделки кромок и последовательности выполнения сварки.

Основные типы и конструктивные элементы формы подготовки кромок в зависимости от способа сварки регламентированы ГОСТ 16098-80. Слои сваривают раздельно, используя различные сварочные материалы. В последнюю очередь обычно сваривают облицовочный слой для предупреждения его повторного нагрева. Сварка основного слоя обычно не представляет трудностей и выполняется в первую очередь с использованием соответствующих сварочных проволок, флюсов, электродов и т.д. (см. гл. 6).

Наибольшую трудность представляет сварка перехода от основного слоя к облицовочному, так как разбавление этого слоя металлом основного (нелегированного) слоя резко снижает его коррозионные свойства. Поэтому при сварке слоя 1 (рис. 5, в) применяют сварочные проволоки и электроды с повышенным содержанием никеля и хрома, компенсирующим разбавление металла шва основным металлом (табл. 7, 8). Следует также применять технологические приемы, обеспечивающие уменьшение проплавления основного металла, такие, как сварка ленточным и сдвоенным электродом (табл. 9), сварка на спуск, углом вперед и др.

7, 8). Следует также применять технологические приемы, обеспечивающие уменьшение проплавления основного металла, такие, как сварка ленточным и сдвоенным электродом (табл. 9), сварка на спуск, углом вперед и др.

Рис. 5 Подготовка кромок (а) и последовательность (б — в) наложения слоев (1 — 3) при сварке двухслойных сталей: I — углеродистая; II — коррозионностойкая

Табл. 7 Материалы для выполнения разделительного 1 и плакирующего 3 слоев шва при сварке под флюсом двухслойных сталей (см. рис. 5, в)

| Марка стали (коррозионностойкий слой) | Марка сварочной проволоки | Марка флюса | Назначение слоя |

| 08Х18Н10Т | Св-07Х25Н12Г2Т Св-08Х25Н13БТЮ Св-06Х25Н12ТЮ | Ан-26, Ан-45 | Разделительный и плакирующий |

| 12Х18Н10Т, 12Х18Н9Т | Св-06Х19Н9Т Св-07Х19Н10Б Св-05Х20Н9ФБС | АН-26, АН-45 | Плакирующий |

| 10Х17Н13М2Т | Св-07Х25Н12Г2Т Св-08Х25Н13БТЮ Св-06ХН12ТЮ | Разделительный | |

| 10Х17Н13МЗТ | Св-ОХ30Н40М6ТБ Св-06Х20Н11МЗТЮ Св-08Х19Н10МЗБ | АН-45, АН-26 | Разделительный и плакирующий |

| АН-18 | Плакирующий | ||

| 10Х17Н13МЗТ | Св-ОХ30Н40М6ТБ Св-06Х20Н11МЗТЮ Св-08Х19Н10МЗБ | АН-45, АН-26 | Разделительный и плакирующий |

| АН-18 | Плакирующий | ||

| 06ХН28МДТ | СВ-06Х20Н11МЗТБ | АН-45, АН-18 | Разделительный |

| СВ-01Х23Н28МЗДЗТ | АН-18 | Плакирующий | |

| 08X13,12X13 | СВ-10Х16Н25АМ6 | АН-45, АН-18 | Разделительный и плакирующий |

Табл. 8 Марка и тип покрытых электродов для сварки высоколегированного слоя двухслойного металла

8 Марка и тип покрытых электродов для сварки высоколегированного слоя двухслойного металла

| Марка электрода | Тип электрода по ГОСТ 10052-78 | Наплавленный металл | Марка (тип), высоколегированного слоя и характеристика металла шва | |

| Тип | Структура | |||

| ЗИО-7 | Э10Х25Н13Г2Б | 08Х24Н13Б | Аустенитно-ферритная; до 2,5 % α-фазы | (18-10), когда к металлу шва предъявляются требования по стойкости к МКК |

| СЛ-25 | Э10Х25Н13Г2 | 09X25HI2T 09Х25Н12ТЮ | Аустенитно-ферритная; до 4 … 5% α-фазы | 12Х18Н10Т,08Х13, когда к металлу шва не предъявляются требования по стойкости к МКК. Сварка неаустенитных сталей с аустенитной 12Х18Н10Т, а также хромистой 18X13 Сварка неаустенитных сталей с аустенитной 12Х18Н10Т, а также хромистой 18X13 |

| ЗИО-8 | Э10Х25Н13Г2 | 07Х24Н12 | То же, 2,5 … 5 % α-фазы | (18-10), когда к металлу шва не предъявляются требования по стойкости к МКК. Сварка ненагруженных конструкций из стали 08X13 без последующей термической обработки, а также сварка сталей 12Х18Н10Т с низкоуглеродистыми не аустенитными сталями |

| ЦЛ-9 | Э10Х25Н13Г2Б | 12X21НИБ | То же, более 2,5 % α-фазы | 12Х18Н10Т, 08X13 и им подобные, работающие в агрессивных средах, когда к металлу шва предъявляются требования по стойкости к МКК. Используются для сварки 15Х25Т и ей подобных |

Табл. 9 Режим сварки сдвоенной проволокой корозионностойкого слоя (толщиной 3 … 5 мм) двухслойного металла

| Диаметр одной проволоки, мм | Расстояние между электродными проволоками, мм | Вылет электрода, мм | Сварочный ток, А | Напряжение дуги, В | Скорость подачи электрода, 1х10-3 м/с |

| 3 | 12 … 13 | 35 … 38 | 450 … 600 | 38 … 40 | 20 … 25 |

| 4 | 14 … 15 | 40 … 45 | 480 … 600 | 38 … 40 | 10 … 16 |

При соединении двухслойных сталей толщиной 16 … 36 мм без подварки переходного слоя для сварки облицовочного слоя из сталей ОХ18Н10Т и 12Х18Н10Т рекомендуется использовать порошковую ленту ПЛ-АНВ-54, а облицовочного слоя из сталей 10Х17Н13М2Т, 07Х17Н13МЗМ и 08Х17Н15МЗТ — порошковую ленту ПЛ-АНВ-69. Сварку ведут на постоянном токе обратной полярности с применением флюса АН-18 или АН-26.

Сварку ведут на постоянном токе обратной полярности с применением флюса АН-18 или АН-26.

При односторонней ручной сварке с заполнением разделки со сто¬роны основного низкоуглеродистого слоя (слой 1 рис. 6, а) и при сварке с заполнением со стороны облицовочного коррозионно-стойкого слоя (слои 3, 4, рис. 6, б) используют электроды типа Э-ПХ15Н25М6АГ2.

Рис. 6 Последовательность (1 — 4) наложения отдельных слоев при односторонней сварке двухслойных сталей: а — начало сварки со стороны углеродистого слоя; б — то же, со стороны облицовочного коррозионно-стойкого слоя

сварка стали 20Х13 полуавтоматом — Технологии сварки

суть вопроса понятна из названия

вобщем об изделиях:

восновном всяке хитрой формы отливки(детали насосов)

некоторые свариваются из частей, на многих необходимо исправить дефекты литья, варить электродами порядком надоело,

да и неудобно постоянно заставляют бегать в термичьку варить «с подогревом»

а то что варится «на холодную» всёрвавно идёт на отжиг

в наличии есть проволока «UTP A 63»

UTP A 63 Химический состав наплавленного металла, % C Si Mn Cr Ni 0,08 0,8 6,7 19,5 9,0 Твердость наплавленного металла ...................... ~ 200 HB После механического упрочнения ...................... ~ 400 HV МЕХАНИЧЕСКИЕ СВОЙСТВА Предел текучести Предел прочности Отн.Удлинение Ударная вязкость > 370 N/mm2 > 600 N/mm2 > 40% > 110 J Описание и примeнение Специальная сварочная проволока и прутки для наплавки и сварки разнородных соединений и трудносвариваемых сталей, высокомарганцевистых сталей, в том числе 110Г13Л. Нанесение буферных слоев при износостойкой наплавке. Прочные, высокотрещиностойкие соединения. Наплавленный металл характеризуется следующими свойствами: • механическое самоупрочнение, исключительная сопротивляемость кавитации, • стойкость к термоциклическим воздействиям, • окалиностойкость при температурах до 850 • стойкость к сигма-охрупчиванию при температурах свыше 500 • упругие свойства сохраняются до -110 Отличные свойства в подающих устройствах. Превосходная текучесть и сварочные характеристики. Свариваемые стали Высокопрочные углеродистые, низколегированные и высоколегированные Cr и CrNi конструкционные и мелкозернистые стали, броня, жаростойкие стали.

аустенитно-марганцевая сталь. Разнородные соединения указанных сталей Хладостойкий листовой прокат и трубы в комбинации с хладостойкими аустенитными материалами. ТЕХНОЛОГИЯ СВАРКИ Сварка во всех пространственных положениях, включая сверху-вниз, обратная полярность (электрод +). Защитный газ (смесь) рекомендуется: смеси Ar + O + СО2; Ar + СО2. Для наплавленного металла предварительный подогрев поверхности и п оследующая термическая обработка не требуются. Параметры термической обработки определяются металлом основы. Одобрения TUV, DNV, DB, GL, SEPROZ

хто што думает по этому поводу, или знает какой проволокой это лучше делать

Изменено пользователем rootMIG, порошковая сварка, TIP TIG, ручная и роботизированная сварка

НА КАЧЕСТВО СВАРКИ И ПРОИЗВОДИТЕЛЬНОСТЬ СВАРКИ ВЛИЯЮТ МНОГИЕ ФАКТОРЫ. НАИБОЛЕЕ ВАЖНЫМ ФАКТОРОМ ЯВЛЯЕТСЯ ОБЩЕЕ, ГЛОБАЛЬНОЕ ОТСУТСТВИЕ ВЛАДЕНИЯ ПРОЦЕССОМ СВАРКИ В ПЕРЕДНЕМ ОТДЕЛЕНИИ И ОТСУТСТВИЕ КОНТРОЛЯ ЗА ПРОЦЕССОМ СВАРКИ И НАИЛУЧШЕЙ ЭКСПЕРТИЗЫ В ОБЛАСТИ СВАРКИ.

НАИБОЛЕЕ ВАЖНЫМ ФАКТОРОМ ЯВЛЯЕТСЯ ОБЩЕЕ, ГЛОБАЛЬНОЕ ОТСУТСТВИЕ ВЛАДЕНИЯ ПРОЦЕССОМ СВАРКИ В ПЕРЕДНЕМ ОТДЕЛЕНИИ И ОТСУТСТВИЕ КОНТРОЛЯ ЗА ПРОЦЕССОМ СВАРКИ И НАИЛУЧШЕЙ ЭКСПЕРТИЗЫ В ОБЛАСТИ СВАРКИ.

Это является отражением общего отсутствия у фронт-офиса управления сварочными процессами собственности. что когда дело доходит до GMAW (обычно называемого MIG / MAG) и процесса нанесения порошковой флюсовой проволоки в защитном газе, что в тех общих сварочных цехах «зачем менять то, что мы всегда делали», то через пятьдесят с лишним лет после введения полуфабриката -автоматизированные процессы MIG — FCA, которые немногие руководители, технические специалисты, менеджеры или инженеры понимают или внедряют в систему контроля сварочного процесса и передовые методы сварки.Также реальностью сварки является то, что большая часть сварочного персонала GMA — FCA во всем мире «поиграет» с двумя простыми средствами управления сваркой на своем сварочном оборудовании.

В различных сварочных отраслях, таких как судостроительные верфи и автомобилестроение, заводы, ненужные, ДОРОЖНЫЕ переделки сварных швов и брак сварных деталей являются обычным явлением. Дело не только в качестве сварного шва, редко достигается максимальная скорость наплавки, а затраты на сварку обычно плохо понимаются. Тогда это влияние культуры и отношения сварочного цеха.

Дело не только в качестве сварного шва, редко достигается максимальная скорость наплавки, а затраты на сварку обычно плохо понимаются. Тогда это влияние культуры и отношения сварочного цеха.

«ПОЧЕМУ ИЗМЕНИТЬ СПОСОБ, КОТОРЫЙ МЫ ВСЕГДА ДЕЛАЛИ ЭТО, И ДАТЬ МНЕ МИНУТУ ПОИГРАТЬ С УПРАВЛЕНИЕМ» МОЖЕТ БЫТЬ ЗАПИСАН НА МУЗЫКУ И БЫТЬ ВНЕСЕН В ГЛОБАЛЬНЫЙ МАГАЗИН СВАРКИ.

Возможно, это отражение отсутствия опыта управления сварочным процессом и апатии к владению процессом фронт-офиса в сварочных цехах, которые производят сварные швы стандартного качества, что через двенадцать лет после того, как я представил TIP TIG в Северной Америке, эти несколько сварочных цехов знают о впечатляющем качестве сварных швов и деталей, а также о рентабельности, получаемой благодаря простому в использовании процессу сварки TIP TIG.

Когда вы думаете об аэрокосмической отрасли, можно надеяться, что когда дело доходит до дуговой сварки сплавов, к сварным деталям применяется по крайней мере высокотехнологичный подход.

Упомяните SpaceX, и большинство людей думают об Илоне Маске, а также могут думать о других его высоких технологиях. компания под названием Tesla. Однако, когда я вспоминаю Илона Маска, я думаю об одном инженере, который вместе с задействованными инженерами не мог контролировать простые роботизированные сварные швы стали и алюминия на заводах Tesla, и я также думаю о сварных швах из нержавеющей стали в SpaceX и многих других. годы и миллионы долларов потрачены впустую, поскольку Илон и его сварщики изо всех сил пытались получить качественные сварные швы из нержавеющей стали на своих ракетах.

В 2020 году Илон или один из его инженеров наконец-то выяснили, что для получения результатов испытаний на разрушающие сварные швы из нержавеющей стали, которые он требовал для удовлетворения НАСА, он будет использовать для своих дуговой сварки процесс TIP TIG, процесс, который по иронии судьбы Я познакомил инженеров SpaceX еще в 2009 году.

Я раскрыл на https://tiptigwelding. com, что в отличие от любого другого процесса дуговой сварки полуавтоматический или автоматизированный процесс сварки TIP TIG всегда обеспечивает превосходное качество сварки. чем любой другой доступный ручной процесс дуговой сварки, включая GTA и Hot Wire GTA.

com, что в отличие от любого другого процесса дуговой сварки полуавтоматический или автоматизированный процесс сварки TIP TIG всегда обеспечивает превосходное качество сварки. чем любой другой доступный ручной процесс дуговой сварки, включая GTA и Hot Wire GTA.

СОВЕТ TIP TIG — это процесс, который должен позволить исключить переделку сварных швов. TIP TIG, обеспечивая при этом максимальную энергию сварки в инертной атмосфере уникален тем, что обеспечивает наименьшее тепловложение для сварных деталей, которое составляет

Импульсная GTAW для нержавеющей стали

Наши сайты

- FMA

- The FABRICATOR

- Гайки, болты и Thingamajigs Foundation

- FABTECH

- Канадская металлообработка

- 50 лет FMA

Наши публикации

- FABRICATOR

- WELDER

- The Tube & Pipe Journal

- Подписка

- Электронный бюллетень

- Цифровое издание

- Реклама

- STAMPING Journal

- Отчет о добавках

- The Fabricator en Español

Категории

- Аддитивное производство

- Сварка алюминия

- Дуговая сварка

- Сборка и соединение

- Автоматизация и робототехника

- Гибка / складывание

- Расходные материалы

- Подготовка к резке и сварке

- Электрический Транспортные средства

- En Español

- Чистовая обработка

- Гидроформование

- Лазерная резка

- Лазерная сварка

- Обработка

- Производственное программное обеспечение

- Обработка материалов

- Металлы / материалы

- Кислородная резка

- Плазменная резка

- Электроинструменты

- и прочее сверление

- Профилирование

- Безопасность

- Распиловка

- Резка

- Управление цехом

- Штамповка

- Испытания и измерения

- Производство труб и труб

- Производство труб и труб

- Гидроабразивная резка

Справочник отрасли

- Поиск в справочнике (выставочные залы)

- Справочники и справочники покупателей

- Витрины продукции

- Глоссарий

- Объявления

- Зарегистрируйтесь в справочнике

Интернет-трансляции

Торговая выставка

FAB 40

Реклама

Подписка

Наши дочерние веб-сайты

- Ассоциация производителей и производителей, Intl.

- Nuts, Bolts & Thingamajigs Foundation

- FABTECH

- Canadian Metalworking

Вход в аккаунт

Поиск

- Наши публикации

- The FABRICATOR

- The WELDER

- 1 The Tube & Pipe Journal

- The Additive Report

- The Fabricator en Español

- FABRICATOR

- From The FABRICATOR

2010-е: были ли 2010-е годы золотым веком производства металла?

Художник привносит потрясающее чувство реализма в металлические скульптуры

Листогибочный пресс по сравнению с листовым валком

Создайте свой конвейер продаж металлических изделий на заказ

- Подпишитесь

- Электронный бюллетень

- Цифровое издание

- Рекламируйте

- О нас

- Узнать больше

- STAMPING Journal

- Из журнала STAMPING

Штемпель Michigan второго поколения доказывает свою храбрость посредством прототипирования

Анализ системы штамповки металла

Технический угол: анализ МКЭ самопробивающихся заклепочных соединений в автомобильной промышленности

Die Science: вытягивание и вытягивание при штамповке

- Подписаться

Типы сварочной проволоки из нержавеющей стали, спецификации и применение

Наша фабрика поставляет сварочную проволоку из нержавеющей стали различных типов и спецификаций. наша сварочная проволока из нержавеющей стали подразделяется на разные виды сварки. Например, наша сварочная проволока ER307 используется для сварки нагревательных труб котлов, деталей печи, теплообменника и преобразователя, а наша сварочная проволока из нержавеющей стали ER307 в основном используется для снижения плотности сварного шва, она обладает хорошей стойкостью к растрескиванию при сварке марганцевой стали и поковка из углеродистой стали и т. д. Наша сварочная проволока из нержавеющей стали получила сертификаты ISO9001, ISO14000 DIN, CWB, GB / T, BS, EN и AWS и достаточно безопасна в процессе сварки.

наша сварочная проволока из нержавеющей стали подразделяется на разные виды сварки. Например, наша сварочная проволока ER307 используется для сварки нагревательных труб котлов, деталей печи, теплообменника и преобразователя, а наша сварочная проволока из нержавеющей стали ER307 в основном используется для снижения плотности сварного шва, она обладает хорошей стойкостью к растрескиванию при сварке марганцевой стали и поковка из углеродистой стали и т. д. Наша сварочная проволока из нержавеющей стали получила сертификаты ISO9001, ISO14000 DIN, CWB, GB / T, BS, EN и AWS и достаточно безопасна в процессе сварки.

Характеристики сварочной проволоки для нержавеющей стали:

- Сварочная проволока для сварки MIG из нержавеющей стали: диаметр 0,80 / 1,00 / 1,20 / 1,60 / 2,00 / 2,40 мм, уплотнительный стержень или катушка — по 100 метров каждая.

- Проволока нержавеющая AISI 302/302 (soft, 1/4 HARD, 1/2 HARD): способ упаковки — катушка или рулон; диаметр: 0,25 / 0,30 / 0,35 / 10,00 мм.

| Тип провода | Сечение провода | Размер шпули | Вес нетто | |||||

|---|---|---|---|---|---|---|---|---|

| Провод MIG | φ 0.8–2,4 (мм) | D100 мм D200 мм D300 мм D270 мм | 1 кг 5 кг 15 кг 20 кг | |||||

| Провод TIG | φ1,6–5,0 (мм) | Длина прямого провода: 1 метр | 5 кг 10 кг | |||||

| Описание типа | Химический состав сварочной проволоки (%) | |||||||

| Тип | Механические свойства или осажденный металл | С | Si | Mn | Cr | Ni | Пн | |

| ER316 | 578 | 38 | 0. 050 050 | 0,60 | 1,78 | 19,61 | 15,50 | 2,20 |

| ER316L | 590 | 40 | 0,025 | 0,42 | 1,91 | 19,10 | 12,58 | 2,57 |

| ER316LSi | 562 | 31 | 0.021 | 0,77 | 1,95 | 19,20 | 13,45 | 2,58 |

Применение сварочной проволоки из нержавеющей стали:

Выхлопные системы, альтернативная энергия, пищевая промышленность: оборудование, машиностроение, нефтегазовая промышленность: переработка и хранение газа и др.

Если вам нужно узнать цену, свяжитесь с бизнес-отделом по электронной почте:

.

Сталь коррозионно-стойкая жаропрочная 20Х13 может эксплуатироваться при температуре до 700 градусов Цельсия. Повышение температуры до более высоких показателей приводит к тому, что свойства материала существенно упадут: твердость, устойчивость к деформациям и другие.

Сталь коррозионно-стойкая жаропрочная 20Х13 может эксплуатироваться при температуре до 700 градусов Цельсия. Повышение температуры до более высоких показателей приводит к тому, что свойства материала существенно упадут: твердость, устойчивость к деформациям и другие. В рассматриваемом случае концентрация углерода может варьировать в пределе от 0,16 до 0,25%.

В рассматриваемом случае концентрация углерода может варьировать в пределе от 0,16 до 0,25%.

Достигается это выбором способа сварки и его режима, соответствующих сварочных материалов, разделки кромок и последовательности выполнения сварки.

Достигается это выбором способа сварки и его режима, соответствующих сварочных материалов, разделки кромок и последовательности выполнения сварки. ..................... ~ 200 HB

После механического упрочнения ...................... ~ 400 HV

МЕХАНИЧЕСКИЕ СВОЙСТВА

Предел

текучести Предел прочности Отн.Удлинение Ударная вязкость

> 370 N/mm2 > 600 N/mm2 > 40% > 110 J

Описание и примeнение

Специальная сварочная проволока и прутки для наплавки и сварки разнородных соединений и

трудносвариваемых сталей,

высокомарганцевистых сталей, в том числе 110Г13Л.

Нанесение буферных слоев при износостойкой наплавке. Прочные, высокотрещиностойкие соединения.

Наплавленный металл характеризуется следующими свойствами:

• механическое самоупрочнение, исключительная сопротивляемость кавитации,

• стойкость к термоциклическим воздействиям,

• окалиностойкость при температурах до 850

• стойкость к сигма-охрупчиванию при температурах свыше 500

• упругие свойства сохраняются до -110

Отличные свойства в подающих устройствах.

Превосходная текучесть и сварочные характеристики.

Свариваемые стали

Высокопрочные углеродистые, низколегированные и высоколегированные Cr и CrNi конструкционные и

мелкозернистые стали,

броня, жаростойкие стали.

..................... ~ 200 HB

После механического упрочнения ...................... ~ 400 HV

МЕХАНИЧЕСКИЕ СВОЙСТВА

Предел

текучести Предел прочности Отн.Удлинение Ударная вязкость

> 370 N/mm2 > 600 N/mm2 > 40% > 110 J

Описание и примeнение

Специальная сварочная проволока и прутки для наплавки и сварки разнородных соединений и

трудносвариваемых сталей,

высокомарганцевистых сталей, в том числе 110Г13Л.

Нанесение буферных слоев при износостойкой наплавке. Прочные, высокотрещиностойкие соединения.

Наплавленный металл характеризуется следующими свойствами:

• механическое самоупрочнение, исключительная сопротивляемость кавитации,

• стойкость к термоциклическим воздействиям,

• окалиностойкость при температурах до 850

• стойкость к сигма-охрупчиванию при температурах свыше 500

• упругие свойства сохраняются до -110

Отличные свойства в подающих устройствах.

Превосходная текучесть и сварочные характеристики.

Свариваемые стали

Высокопрочные углеродистые, низколегированные и высоколегированные Cr и CrNi конструкционные и

мелкозернистые стали,

броня, жаростойкие стали. аустенитно-марганцевая сталь.

Разнородные соединения указанных сталей

Хладостойкий листовой прокат и трубы в комбинации с хладостойкими аустенитными материалами.

ТЕХНОЛОГИЯ СВАРКИ

Сварка во всех пространственных положениях, включая сверху-вниз, обратная полярность (электрод +).

Защитный газ (смесь) рекомендуется: смеси Ar + O + СО2; Ar + СО2.

Для наплавленного металла предварительный подогрев поверхности и п

оследующая термическая обработка не требуются.

Параметры термической обработки определяются металлом основы.

Одобрения

TUV, DNV, DB, GL, SEPROZ

аустенитно-марганцевая сталь.

Разнородные соединения указанных сталей

Хладостойкий листовой прокат и трубы в комбинации с хладостойкими аустенитными материалами.

ТЕХНОЛОГИЯ СВАРКИ

Сварка во всех пространственных положениях, включая сверху-вниз, обратная полярность (электрод +).

Защитный газ (смесь) рекомендуется: смеси Ar + O + СО2; Ar + СО2.

Для наплавленного металла предварительный подогрев поверхности и п

оследующая термическая обработка не требуются.

Параметры термической обработки определяются металлом основы.

Одобрения

TUV, DNV, DB, GL, SEPROZ