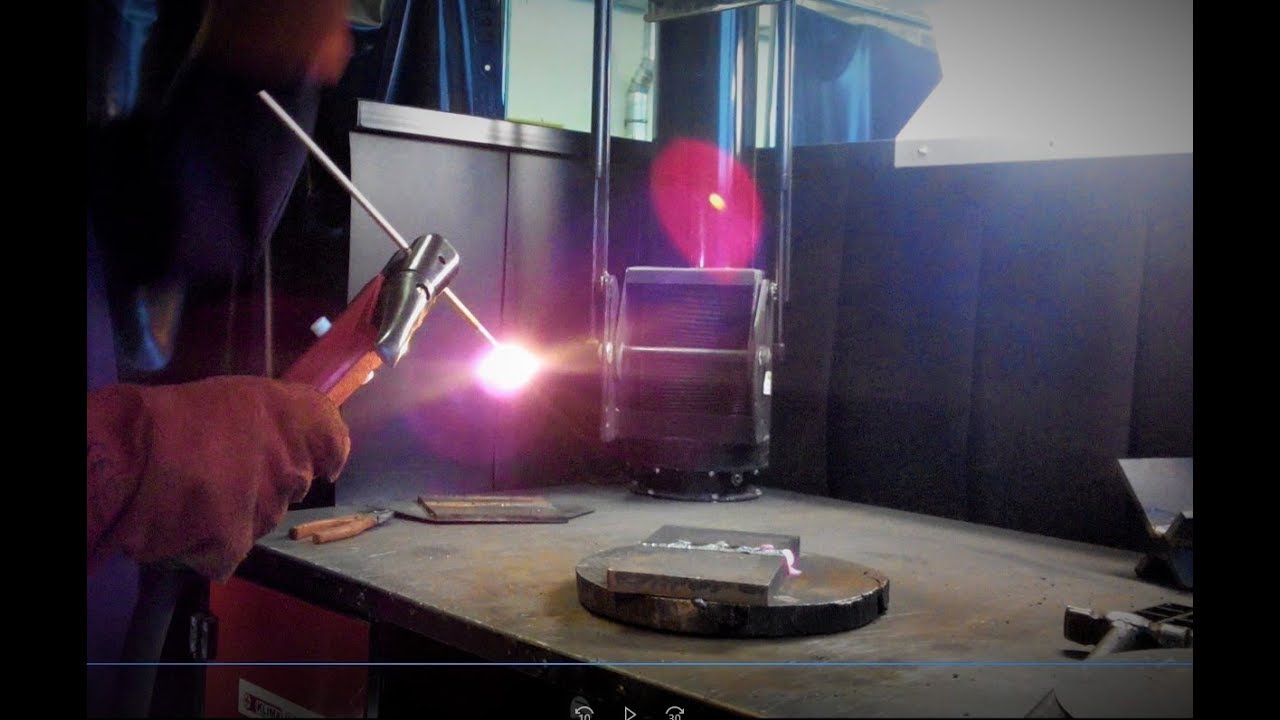

дуговая строжка при удаление дефектов стального литья

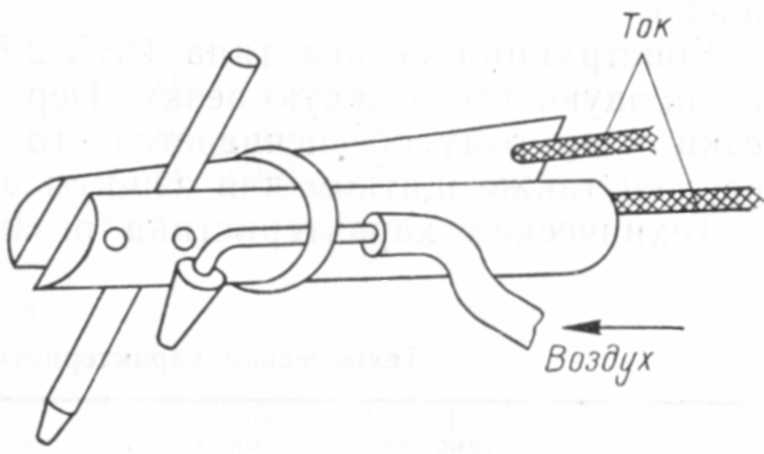

Сущность процесса воздушно-дуговой резки заключается в расплавлении металла электрической дугой на больших токах (1200-1800А) и интенсивном удалении расплавленного металла струей сжатого воздуха, непрерывно подаваемого в зону реза. Процесс воздушно-дуговой резки на токах повышенной мощности применяется для выборки трещин, внутренних и поверхностных дефектов литья, подготовки отливки под заварку, вырезки окон и других работ, составляющих значительную трудоемкость при обработке и очистке литья.

Процесс воздушно-дуговой резки производится по двум технологическим схемам:

- расплавление и удаление поверхностного слоя металла,

- проплавление металла на всю толщину.

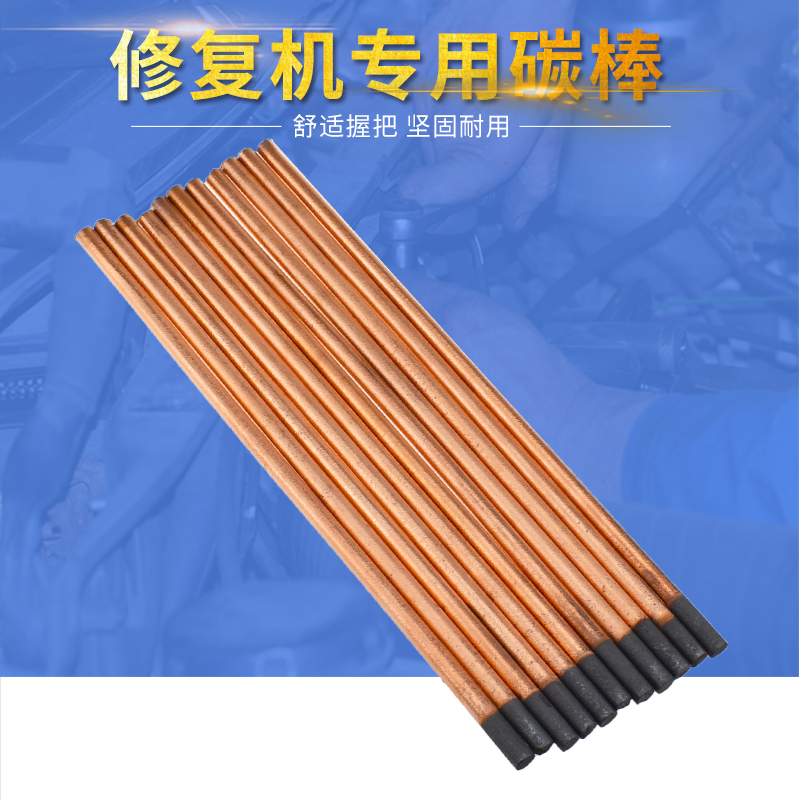

Подготовка к работе: В качестве электродов для ВДР используют углепластовые, пластифицированные, карбонизированные электроды сечением 15X25, длиной 400 мм или угольные пиленные сечением 15*25 длиной 250 мм.

Процесс воздушно-дуговой строжки очень вредный процесс с большим выделением вредных аэрозолей. Во избежание распространения мелкодисперсной пыли и аэрозолей, образующейся в результате удаления расплавленного металла струей сжатого воздуха, в окружающее пространство цеха. Работы должны производиться на специальных участках. Стены секций участка должны быть звука и светонепроницаемыми из специального трудновозгораемого материала. Участок должен обязательно иметь местную вытяжную вентиляцию.

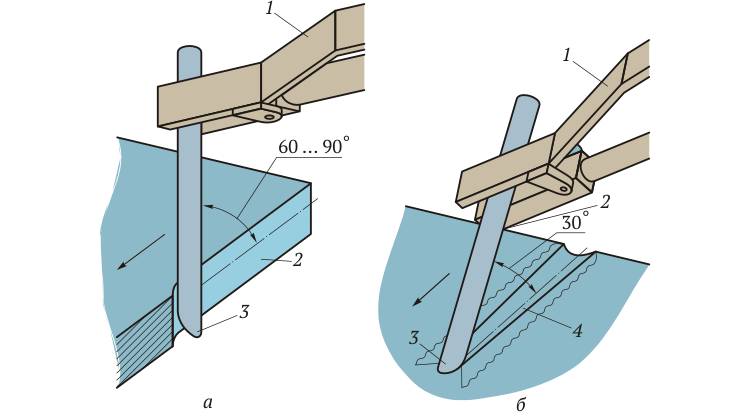

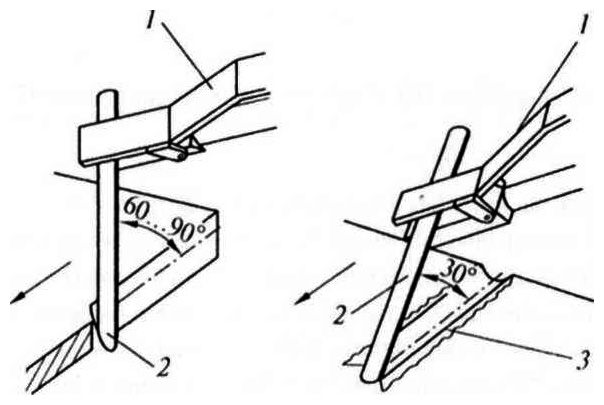

Строжка дефектного места производиться послойно. Толщина срезаемого за один проход металла зависит от силы тока и скорости резки. Максимальный слой металла, срезаемого за один проход, не должен превышать толщины электрода, т.е. 15 мм. При этом необходимо следить за наклоном электрода к поверхности и толщиной срезаемого слоя металла. Строжка дефектного места производится послойно. Угол наклона при резке слоя толщиной 5-15 мм относительно поверхности отливки составляет 30-60°, при резке тонких слоев 3-5 мм — угол наклона 15-30°. В процессе резки поддерживать короткую дугу, осуществляя легкое касание электродом отливки. Для обеспечения последующей качественной заварки суммарный угол разделки выбранного дефекта должен быть не менее 60° С во всех направлениях. Края разделки, не должны иметь острых углов. После каждого прохода дно выборки осматривается с целью обнаружения оставшихся дефектов, после чего, при необходимости, выполняется следующий проход.

Строжка дефектного места производится послойно. Угол наклона при резке слоя толщиной 5-15 мм относительно поверхности отливки составляет 30-60°, при резке тонких слоев 3-5 мм — угол наклона 15-30°. В процессе резки поддерживать короткую дугу, осуществляя легкое касание электродом отливки. Для обеспечения последующей качественной заварки суммарный угол разделки выбранного дефекта должен быть не менее 60° С во всех направлениях. Края разделки, не должны иметь острых углов. После каждого прохода дно выборки осматривается с целью обнаружения оставшихся дефектов, после чего, при необходимости, выполняется следующий проход.

Контроль полноты удаления дефекта выполняется визуальным осмотром. Затем отливка с выбранным дефектом отправляются на последующие работы по технологическому процессу (шлифовка, травление, заварка, т.д.).

К основным дефектам образующимся при ВДР относятся зарезы в теле отливки, появляющееся в результате малой скорости движения электрода или его остановки в процессе резки.

К работам по ВДР допускаются лица не моложе 18 лет, прошедшие специальное обучение, сдавшие тех. экзамен и имеющие удостоверение на право производства работ по ВДР. Работающие на участки ВДР должны иметь квалификационную группу не ниже П.

Строжка угольным электродом | Progk.ru: в г. Краснодар

- идентификации стороны в рамках соглашений и договоров;

- предоставления Пользователю услуг, в том числе, в целях получения Пользователем таргетированной рекламы;

- проверки, исследования и анализа таких данных, позволяющих поддерживать и улучшать сервисы и разделы Сайта, а также разрабатывать новые сервисы и разделы Сайта;

- проведение статистических и иных исследований на основе обезличенных данных;

- отправки Пользователю электронных сообщений по указанным в заявке контактным данным.

Регистрируясь на Сайте и используя Сайт и Сервисы, я даю согласие на обработку своих персональных данных в соответствии с настоящими условиями.

Указанное согласие дано на срок 15 лет, а в случае его отзыва обработка моих персональных данных должна быть прекращена ООО «ПРОФЕССИОНАЛ ГРУПП — КРАСНОДАР» и/или третьими лицами и данные уничтожены при условии расторжения действующих Договоров об оказании услуг и полного погашения задолженности по Договорам.

ООО «ПРОФЕССИОНАЛ ГРУПП — КРАСНОДАР» вправе использовать предоставленную информацию, в том числе персональные данные, в целях обеспечения соблюдения требований действующего законодательства Российской Федерации (в том числе в целях предупреждения и/или пресечения незаконных и/или противоправных действий Пользователей). Раскрытие предоставленной Пользователем информации может быть произведено лишь в соответствии с действующим законодательством Российской Федерации по требованию суда, правоохранительных органов, а равно в иных предусмотренных законодательством Российской Федерации случаях.

Строжка

X8 MIG Welder Руководство 1902370, ред. 2020

Вы находитесь здесь:

Строжка

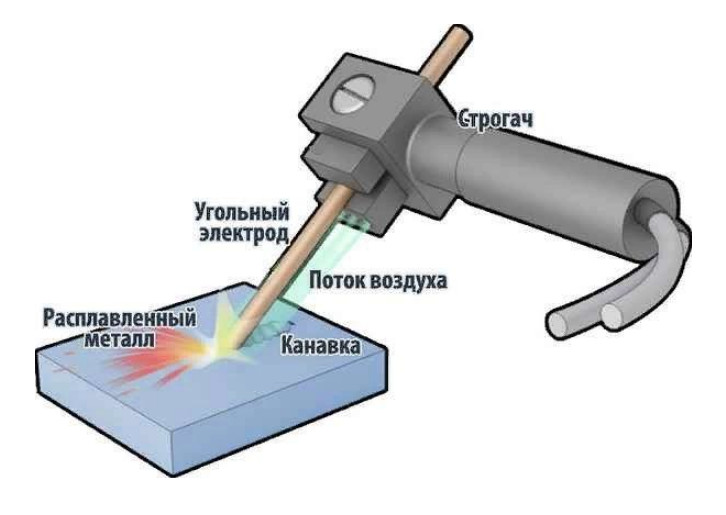

Строжка угольной дугой представляет собой метод, при котором металл, расплавленный сварочной дугой, выдувается струей сжатого воздуха. Строжка угольной дугой используется для обработки большинства металлов, таких как сталь, нержавеющая сталь, чугун, никель, медь, магний и алюминий. Оборудование, используемое при строжке угольной дугой, включает источник питания, держатель угольных электродов и его кабели, а также угольные электроды. Кроме того, необходимо устройство для подачи сжатого воздуха.

Функция строжки (дуговой строжки угольным электродом) доступна в моделях 500A и 600A.

Для использования строжки на Control Pad выберите Настройки > Режим > Строжка

| Система X8 MIG Welder включает встроенное устройство снижения напряжения (VRD). Когда сварочный аппарат включен, но сварочная дуга отсутствует, сварочный аппарат находится под напряжением холостого хода (50 В). При использовании устройства снижения напряжения напряжение холостого хода поддерживается на предварительно установленном уровне (20 В / 12 В). |

Для регулировки сварочного тока во время сварки в представлении Сварка

Для регулировки динамики во время сварки в представлении Сварка Control Pad поверните правый регулятор.

Рисунок: Представление Строжка

В Настройки > Параметры можно регулировать следующие параметры:

| Программа строжки: выбор программы строжки |

| • | Ток: регулировка тока строжки |

| • | Динамика: регулировка поведения в период короткого замыкания. Отрицательные значения: дуга мягче. Положительные значения: дуга жестче (дуга более устойчива). Отрицательные значения: дуга мягче. Положительные значения: дуга жестче (дуга более устойчива). |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сварочный аппарат Технотрон УПР-2.

4С «Стриж» — ЭЛсвар

4С «Стриж» — ЭЛсварОписание

Плазменно-дуговая строжка — это способ удаления металла плазменной струей. Способ, характеризующийся высокой производительностью, экономичностью и безопасностью для окружающей среды.

По сравнению с традиционной воздушно дуговой строжкой угольным электродом и механическими методами обработки плазменно-дуговая строжка обеспечивает:

- Высокую производительность удаления металла;

- Снижение энергозатрат;

- Простоту использования;

- Хорошую видимость рабочей зоны;

- Уменьшенный шум при работе;

- Уменьшенное дымообразование;

- Отсутствие науглероживания материала;

- Работу с любым металлом (включая высоколегированные металлы и алюминий).

- Минимизацию последующей зачистки.

Техника процесса

Специализированный резак повернут углом вперед по ходу движения на 35-45 градусов. Оператор перемещает резак, направляя поток плазмы который частично проникает в толщину металла и удаляет металл с поверхности, не производя сквозного прожога. Величина тока плазменной дуги, скорость перемещения резака, расстояние от сопла до поверхности металла, угол наклона резака, и размер наконечника определяют производительность удаления металла и профиль сечения производимой выемки (канавки).

Величина тока плазменной дуги, скорость перемещения резака, расстояние от сопла до поверхности металла, угол наклона резака, и размер наконечника определяют производительность удаления металла и профиль сечения производимой выемки (канавки).

Параметры процесса

ИСПОЛЬЗУЕМЫЕ ГАЗЫ

Наиболее часто применяемым газом для плазменной строжки является воздух. Он доступен, и обеспечивает хорошее качество при строжке низкоуглеродистой стали и чугуна.

ВЫБОР СОПЛА

От диаметра отверстия сопла зависит глубина и ширина образующейся канавки. Чем меньше отверстие — тем уже и глубже канавка.

ТОК ПЛАЗМЕННОЙ ДУГИ

Регулируя силу тока, резчик также контролирует диаметр дуги и ширину канавки от строжки.

ДЛИНА ПЛАЗМЕННОЙ ДУГИ

Чем дальше сопло от металла, тем больше ширина и меньше глубина канавки. Чем ближе сопло, тем глубже и уже будет канавка.

СКОРОСТЬ СТРОЖКИ

Скорость перемещения резака позволяет регулировать глубину и ширину канавки. Высокая скорость перемещения будет обеспечивать неглубокую канавку, независимо от размера сопла. При замедлении перемещения, канавка увеличивается и становится значительно глубже.

Высокая скорость перемещения будет обеспечивать неглубокую канавку, независимо от размера сопла. При замедлении перемещения, канавка увеличивается и становится значительно глубже.

УГОЛ НАКЛОНА ПЛАЗМАТРОНА

Угол наклона плазматрона имеет большое значение для управления производительности строжки. Малый угол наклона произведет удаление малого количества металла. При увеличении угла, канавка станет шире и глубже. Если угол упреждения слишком велик, как правило 50 градусов или больше, расплавленный металл будет выбрасываться обратно на сопло плазматрона. Оптимальным является угол наклона плазматрона равный 35 градусам.

| 1.Источник плазменный ДС 120П.33 с резаком для ручной строжки | |

| 2. Автоматическая головка УПР-2.4С «Стриж» с плазматроном для строжки | |

| 3. Пульт управления | |

| 4. Блок управления | |

| 5. Пояса магнитные для продольной строжки | |

6. Пояса радиальные для строжки дефектов сварки труб до ?1420 мм Пояса радиальные для строжки дефектов сварки труб до ?1420 мм | |

| 7. Компрессор воздушный. Давление 5-6атм. Расход 300-350л/мин. Воздух также может браться из заводской магистрали. | |

| 8. Осушитель воздуха ТТ390. Пред¬назначен для комплектования агрегатов и установок плазменной резки, работающих в цеховых и трассовых условиях при повышенной влажности сжатого воздуха | |

| 9. Комплект ЗИП для ручной строжки | |

9. 1 — Корпус плазмотрона Т150С 9.2 — Электрод Т150С 9.3 — Завихритель Т150С 9.4 — Сопло Т150С 9.5 — Наконечник Т150С 9.6 — Насадка Т150С 10. Комплект ЗИП для автоматической строжки | |

10.1 — Корпус плазмотрона Т150СA 10.2 — Электрод Т150С 10.3 — Завихритель Т150С 10.4 — Сопло Т150С 10.5 — Наконечник Т150СА |

Кроме ремонта монтажных сварных швов установкой могут проводиться работы по строжке поверхностных дефектов труб и соединительных деталей коррозионного и стресс-коррозионного характера, а также дефектов продольных сварных швов.

Строжка дефектных участков в зависимости от преимущественной ориентации протяженных дефектов может осуществляться на продольном поясе на магнитных держателях или на кольцевом поясе. Выборка одиночных не протяженных дефектов может осуществляться ручным плазмотроном. В обоих случаях, при послойной выборке стресс-коррозионные трещины не заплавляются, остаточные дефекты четко выявляются визуально (очерчиваются плазменной дугой), а также с помощью магнитопорошкового контроля без дополнительной очистки поверхности. Дополнительная обработка абразивным инструментом требуется для удаления острых углов по границам ремонтируемого участка.

Скорость воздушно-плазменной строжки (ВПС) таких дефектов более чем в 12 раз превышает скорость контролируемой шлифовки углошлифовальными машинами – технологии применяемой в настоящее время. В автоматическом режиме воздушно-дуговая строжка дефекта площадью 1м2 глубиной 2мм осуществляется за 1,44ч. При этом получаемая выборка имеет геометрически правильную форму с фиксированной глубиной на всей длине. Это существенно упрощает контроль остаточной толщины трубы на ремонтируемом участке и соответственно выбор технологии ремонта. Такая форма выборки позволяет автоматизировать процессы заварки при восстановительном ремонте дефектного участка наплавкой.

Это существенно упрощает контроль остаточной толщины трубы на ремонтируемом участке и соответственно выбор технологии ремонта. Такая форма выборки позволяет автоматизировать процессы заварки при восстановительном ремонте дефектного участка наплавкой.

- Оборудование ВПС является самым мобильным и универсальным оборудованием из предлагаемых для ремонта сварных швов в трассовых условиях. Его эффективность проявляется как по скорости процесса выборки, так и по удобству и простоте монтажа на трубах и соединительных деталях трубопровода (СДТ) при проведении ремонтных работ на объектах магистральных газопроводов.

- Сравнительно низкий расход и стоимость электродов и сопел для ВПС позволяет проводить работы по ремонту сварных швов, без серьезной привязки к затратам на расходные материалы для строжки дефектного металла (стоимость материалов для ВПС составляет менее 20%, от стоимости сварочных материалов для последующей заварки сварного шва).

- Наиболее перспективным представляется применение ВПС для ремонта поверхностных дефектов (в том числе стресс-коррозионного характера) труб и СДТ, заводских продольных сварных швов в трассовых условиях, а также при заводском ремонте труб для повторного применения.

В этих случаях, другие высокопроизводительные технологии на сегодняшний день просо отсутствуют

В этих случаях, другие высокопроизводительные технологии на сегодняшний день просо отсутствуют

Технические характеристики

| Напряжение питания, В | 380 ,+10% -15% |

| Напряжение холостого хода, В, не более | 300 |

| Рабочее напряжение, В | 150 |

| Потребляемая мощность, кВА, не более | 25 |

| Ток резки (плавнорегулируемый), А | 30 — 120 |

| Давление воздуха, атм | 3 — 6 |

| Толщина разрезаемого металла, мм | |

| сталь, в том числе высоколегированная | 50 |

| алюминий | 40 |

| медь и ее сплавы | 25 |

| Номинальный режим работы ПН (при Т=20°С), % | 100 |

| Диапазон рабочих температур, °С | От — 40 до + 40 |

| Масса, кг | 44 |

| Габаритные размеры (ШхВхГ), мм | 270х535х670 |

Сравнение плазменной строжки и строжки угольной и воздушно-дуговой сваркой

Плазменная строжка

Плазменная строжка — удаление металла с помощью плазменной дуги — аналогична плазменной резке. Плазменная дуга между горелкой и заготовкой плавит металл, а струя газа сдувает расплавленный металл. Однако при строжке специально разработанные расходные детали образуют несколько более широкую дугу, резак держится под углом, и сдувается только часть материала.

Плазменная дуга между горелкой и заготовкой плавит металл, а струя газа сдувает расплавленный металл. Однако при строжке специально разработанные расходные детали образуют несколько более широкую дугу, резак держится под углом, и сдувается только часть материала.

Плазменная строжка работает на любом проводящем металле, включая низкоуглеродистую сталь, нержавеющую сталь, алюминий и медь.Немного попрактиковавшись, можно добиться гладких, чистых и однородных бороздок. По сравнению с другими процессами, такими как строжка угольной дугой, плазменная строжка может снизить уровень шума и мусора в рабочей среде.

Строжку можно выполнять вручную или с помощью механического приспособления, например, гусеницы. Это также можно сделать на полностью автоматизированных раскройных столах с ЧПУ.

Тенденции в области плазменной строжки

- Необходимость более высоких рабочих скоростей и меньшего времени, затрачиваемого на первичное или вторичное шлифование

- Нормативные требования и проблемы рабочей среды, требующие снижения уровня шума и мусора

- Требования по снижению загрязнения заготовки — i.

е. не загрязняет углерод

е. не загрязняет углерод - Меры безопасности при использовании традиционных методов, таких как кислородное топливо или угольная дуга

- Желание сократить время обучения операторов и сократить время обучения

- Удаление сварных точек на панелях кузова из высокопрочной стали

Принцип работы плазменной строжки

В процессе плазменной строжки удаляется любое количество материала с заготовки, независимо от формы или скорости, без фактического разрезания или протыкания материала.Как и при плазменной резке, между отрицательно заряженным электродом внутри резака и положительно заряженной заготовкой образуется плазменная дуга. Тепло от переданной дуги быстро плавит металл, а высокое давление воздуха выдувает расплавленный металл. Для предотвращения резки металла при плазменной строжке следует использовать специальные экраны и сопла для строжки.

Кроме того, многие плазменные системы имеют специальный режим работы для строжки, который регулирует величину давления, поступающего на резак. Вы по-прежнему можете выполнять строжку, когда система находится в режиме резки, но рекомендуется использовать расходные материалы для строжки, чтобы дуга не пробила или не рассекла заготовку.

Вы по-прежнему можете выполнять строжку, когда система находится в режиме резки, но рекомендуется использовать расходные материалы для строжки, чтобы дуга не пробила или не рассекла заготовку.

Расходные детали для строжки

Для систем Powermax® существуют различные варианты расходных материалов для строжки, которые можно выбрать в зависимости от желаемых результатов строжки и предпочтений оператора.

| |

| |

| |

Подробнее о системах плазменной резки Powermax

Воздушная плазма vs.

прочие газы

прочие газыВ зависимости от плазменной системы при строжке плазменной дугой можно использовать ряд различных газов, включая воздух, азот, кислород, смесь аргона и водорода и другие комбинации. Однако рекомендуется сначала проверить руководство оператора, чтобы убедиться, что газ, который вы хотите использовать, совместим с вашей конкретной плазменной системой. Вот несколько общих правил при выборе газа:

- Сжатый воздух или воздух в баллонах обеспечивает низкую стоимость эксплуатации и приемлемое качество для низкоуглеродистой стали, нержавеющей стали и алюминия.

- Смесь аргона и водорода позволяет получить чистую, яркую и гладкую борозду на алюминии и нержавеющей стали.

- Газообразный азот хорош, если вы хотите продлить срок службы расходных материалов.

CAC: Углеродная дуговая резка — Weld Guru

Резка с воздушной угольной дугой — это процесс дуговой резки, при котором разрезаемые металлы плавятся под действием тепла угольной дуги.

Расплавленный металл удаляется струей сжатого воздуха с высокой скоростью.

Воздушная струя находится снаружи расходуемого угольно-графитового электрода.Он попадает в расплавленный металл сразу за дугой.

Требуемое оборудование включает воздушный компрессор, источник сварочного тока, угольный электрод и горелку для строжки.

Процесс воздушной угольной дуги показан на рисунке 10-75.

Сравнение с другими процессамиВоздушно-угольная резка и удаление металла отличаются от плазменной резки тем, что в них используется открытая (неограниченная) дуга, которая не зависит от струи газа. Воздух удаляет металл физически, а не химически, что является подходом в процессах газокислородной резки.

Этот процесс более гибкий, чем кислородно-топливные процессы, поскольку он не требует окисления для резки. Наиболее распространенные металлы, обрабатываемые этим способом, включают чугун, медные сплавы и нержавеющую сталь. Этот процесс широко используется для обратной строжки, подготовки стыков и удаления дефектного металла швов.

Видео по резке угольным воздухом

Схема оборудования и электрических цепей

Принципиальная электрическая схема для воздушно-дуговой резки (CAC) или строжки показана на рисунке 10-76.Обычно используются обычные сварочные аппараты с постоянным током. В этом процессе можно использовать постоянное напряжение. При использовании источника питания постоянного тока необходимо соблюдать меры предосторожности, чтобы эксплуатировать его в пределах его номинальной выходной мощности по току и рабочему циклу. Источники питания переменного тока, имеющие обычные характеристики спада, также могут использоваться для специальных приложений. Необходимо использовать угольные электроды переменного тока.

Необходимое оборудование показано на блок-схеме.Специально для процесса воздушно-угольной дуги были созданы специальные сверхмощные сильноточные машины. Это происходит из-за чрезвычайно высоких токов, используемых для углеродных электродов большого размера.

Держатель электрода

Электрододержатель разработан для работы с воздушно-угольной дугой (CAC). Держатель включает небольшую круглую головку для захвата, которая содержит воздушные форсунки для направления сжатого воздуха вдоль электрода. Он также имеет паз для захвата электрода. Эту головку можно поворачивать, чтобы электроды располагались под разными углами по отношению к держателю.К держателю через клеммную колодку подсоединяются тяжелый электрический провод и шланг для подачи воздуха. В держатель включен клапан для включения и выключения сжатого воздуха. Доступны держатели нескольких размеров в зависимости от рабочего цикла выполняемой работы, сварочного тока и размера используемого угольного электрода. Для особо тяжелых работ используются держатели с водяным охлаждением.

Для особо тяжелых работ используются держатели с водяным охлаждением.

Типы электродов

Углеродный графит:

Электроды из угольного графита изготовлены из смеси углерода и графита плюс связующего, который прокаливается для получения однородной структуры.Электроды бывают нескольких типов.

Обычные электроды без покрытия :

Обычный электрод без покрытия дешевле, пропускает меньше тока и легче запускается.

с медным покрытием:

Электрод с медным покрытием обеспечивает лучшую электропроводность между ним и держателем. Электрод с медным покрытием лучше подходит для сохранения исходного диаметра во время работы. Он длится дольше и пропускает более высокий ток. Электроды с медным покрытием бывают двух типов

Соотношение составов углерода и графита для этих двух типов немного отличается.Тип постоянного тока более распространен.

Тип переменного тока содержит специальные элементы для стабилизации дуги. Используется для получения отрицательного электрода постоянного тока при резке чугуна. Электроды с покрытием переменного тока изготавливаются из графита, углерода и специального связующего. Примешиваются редкоземельные материалы для обеспечения стабилизации при использовании переменного тока.

Используется для получения отрицательного электрода постоянного тока при резке чугуна. Электроды с покрытием переменного тока изготавливаются из графита, углерода и специального связующего. Примешиваются редкоземельные материалы для обеспечения стабилизации при использовании переменного тока.

При нормальном использовании электрод работает с положительным электродом. Электроды имеют диаметр от 5/32 до 1 дюйма (от 4,0 до 25,4 мм). Электроды обычно имеют диаметр 12 дюймов.(300 мм) в длину; однако доступны электроды диаметром 6 дюймов (150 мм). Покрытые медью электроды с коническими муфтами доступны для автоматической работы и позволяют работать в непрерывном режиме.

В таблице ниже показаны типы электродов и диапазон тока дуги для различных размеров.

| Тип электрода | Размер электрода | Текущий | ||

|---|---|---|---|---|

| дюймов | мм | мин. | Макс | |

| DC (простой) или AC (с медным покрытием) | 5/32 | 4 | 90 | 150 |

| 3/16 | 4. | 150 | 200 | |

| 1/4 | 6,4 | 200 | 400 | |

| 5/16 | 7,9 | 250 | 450 | |

| 3/8 | 9,5 | 350 | 600 | |

| 1/2 | 12,7 | 600 | 1000 | |

| 5/8 | 15,9 | 800 | 1200 | |

| 3/4 | 19.1 | 1200 | 1600 | |

| 1 | 25,4 | 1800 | 2200 | |

Полярность электрода положительная (обратная полярность).

Примечание. Для электродов постоянного тока с медным покрытием ток можно увеличить на процент.

Проверить указания производителя

Давление воздуха

Давление воздуха не критично, но должно находиться в диапазоне от 80 до 100 фунтов на квадратный дюйм (от 552 до 690 кПа).Требуемый объем сжатого воздуха колеблется от 5 кубических футов в минуту (2,5 литра в минуту) до 50 кубических футов в минуту (24 литра в минуту) для угольных электродов самого большого размера. Компрессор мощностью в одну л.с. обеспечит достаточное количество воздуха для электродов меньшего размера. При использовании электродов самого большого размера потребуется компрессор мощностью до десяти лошадиных сил.

Компрессор мощностью в одну л.с. обеспечит достаточное количество воздуха для электродов меньшего размера. При использовании электродов самого большого размера потребуется компрессор мощностью до десяти лошадиных сил.

Горелка

Резак CAC для строжкиВыше показан ручной резак для строжки углем. Горелка удерживает электрод в шарнирной головке, имеющей один или несколько удерживающих устройств.Таким образом, воздушная струя остается на одной линии с электродом независимо от угла наклона электрода к горелке.

Если горелка имеет две головки (воздушные форсунки с обеих сторон электрода) или с фиксированным углом между электродом и держателем, это лучше для некоторых применений, таких как большие отливки (мытье подушек) или для удаления подушечек.

Горелка охлаждается воздухом. Если используются сильноточные системы, водяное охлаждение можно использовать вместе с резаком для тяжелых условий эксплуатации.

Преимущества и основные области применения

Процесс воздушно-угольной дуговой резки (CAC) используется для резки металла, вырезания дефектного металла, удаления старых или плохих сварных швов, для строжки корневых швов сварных швов с полным проплавлением и для подготовки канавок под сварку. Резка воздушной угольной дугой также используется в тех случаях, когда незначительные неровности кромок не вызывают возражений.

Резка воздушной угольной дугой также используется в тех случаях, когда незначительные неровности кромок не вызывают возражений.

Площадь разреза небольшая, и, поскольку металл плавится и удаляется быстро, окружающая область не достигает высоких температур. Это снижает склонность к деформации и растрескиванию.

Процесс воздушно-дуговой резки (CAC) и строжки обычно выполняется вручную. Аппарат может быть установлен на ходовой тележке. Это считается машинной резкой или строжкой.

Были созданы специальные приложения, в которых цилиндрическая деталь помещалась на устройство, подобное токарному станку, и вращалась под воздушно-угольной дуговой горелкой.Это машинная или автоматическая резка, в зависимости от участия оператора.

Работает во всех позициях:

Процесс резки воздушной угольной дугой (CAC) можно использовать во всех положениях. Его также можно использовать для строжки во всех положениях. Использование позиции над головой требует высокого мастерства.

Работает с обычными металлами:

Процесс воздушной угольной дуги может использоваться для резки или строжки большинства обычных металлов. К металлам относятся: алюминий, медь, железо, магний, углеродистые и нержавеющие стали.

Этот процесс не рекомендуется для подготовки к сварке нержавеющей стали, титана, циркония и других подобных металлов без последующей очистки. Эта очистка, обычно путем шлифования, должна удалить весь науглероженный материал, прилегающий к срезу. Этот процесс можно использовать для резки этих материалов на металлолом для переплавки.

Принципы процесса

Принципы воздушно-угольной дуговой резки СхемаСхема выполнения канавок в стали приведена в таблице ниже…

| Ширина рощи | Глубина рощи | Диаметр электрода. | А постоянного тока | Вольт положительный электрод | Подача электрода | Скорость передвижения | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| дюймов | мм | дюйм | мм | дюйм | мм | изображений в минуту | мм / мин. | изображений в минуту | мм / мин. | ||

| 1/4 | 6,4 | 1/16 | 1,6 | 3/16 | 4,8 | 200 | 43 | 6.2 | 157,7 | 82,0 | 2028,8 |

| 9/32 | 7,1 | 1/8 | 3,2 | 3/16 | 4,8 | 200 | 40 | 6,7 | 170,2 | 38,2 | 970,3 |

| 5/16 | 7,9 | 3/16 | 4,8 | 3/16 | 4,8 | 190 | 42 | 6,7 | 170,2 | 27.2 | 690,9 |

| 5/16 | 7,9 | 1/4 | 6,4 | 3/16 | 4,8 | Чтобы сделать канавку глубиной 1/4 дюйма, сделайте два прохода глубиной 1/8 дюйма | |||||

| 5/16 | 7,9 | 3/32 | 2,4 | 1/4 | 6,4 | 270 | 40 | 4,0 | 101,6 | 54,0 | 1371,6 |

| 5/16 | 7. 9 9 | 1/8 | 3,2 | 1/4 | 6,4 | 300 | 42 | 4,0 | 101,6 | 51,0 | 1295,4 |

| 5/16 | 7,9 | 3/16 | 4,8 | 1/4 | 6,4 | 300 | 40 | 6,7 | 170,2 | 38,2 | 970,3 |

| 5/16 | 7,9 | 1/4 | 6.4 | 1/4 | 6,4 | 320 | 42 | 6,2 | 157,4 | 29,5 | 749,3 |

| 5/16 | 7,9 | 3/8 | 9,5 | 1/4 | 6,4 | 320 | 46 | 3,6 | 92,4 | 15,0 | 381,0 |

| 3/8 | 9,5 | 1/8 | 3,2 | 5/16 | 7.9 | 320 | 40 | 3,0 | 76,2 | 65,5 | 1663,7 |

| 3/8 | 9,5 | 3/16 | 4,8 | 5/16 | 7,9 | 400 | 46 | 4,3 | 109,2 | 46,0 | 1168,4 |

| 3/8 | 9,5 | 1/4 | 6,4 | 5/16 | 7,9 | 420 | 42 | 3. 8 8 | 96,5 | 31,2 | 792,5 |

| 3/8 | 9,5 | 1/2 | 12,7 | 5/16 | 7,9 | 540 | 42 | 5,6 | 142,2 | 27,2 | 690,9 |

| 7/16 | 11,1 | 1/8 | 3,2 | 3/8 | 9,5 | 560 | 42 | 4,2 | 106.7 | 82,0 | 2082,8 |

| 7/16 | 11,1 | 1/8 | 3,2 | 3/8 | 9,5 | 560 | 42 | 3,3 | 83,8 | 65,0 | 1651,0 |

| 7/16 | 11,1 | 3/16 | 4,8 | 3/8 | 9,5 | 560 | 42 | 2,5 | 66,0 | 41,0 | 1041.4 |

| 7/16 | 11,1 | 1/4 | 6,4 | 3/8 | 9,5 | 560 | 42 | 3,0 | 76,2 | 29,5 | 749,3 |

| 7/16 | 11,1 | 1/2 | 12,7 | 3/8 | 9,5 | 560 | 42 | 3,2 | 81,3 | 15,0 | 381,0 |

| 7/16 | 11. 1 1 | 16/11 | 17,5 | 3/8 | 9,5 | 560 | 42 | 3,5 | 88,9 | 12,2 | 309,9 |

| 9/16 | 14,3 | 1/8 | 3,2 | 1/2 | 12,7 | 1200 | 45 | 3,0 | 76,2 | 34,0 | 863,6 |

| 9/16 | 14,3 | 1/4 | 6.4 | 1/2 | 12,7 | 1200 | 45 | 3,0 | 76,2 | 22,0 | 558,8 |

| 9/16 | 14,3 | 3/8 | 9,5 | 1/2 | 12,7 | 1200 | 45 | 3,0 | 76,2 | 20,7 | 525,8 |

| 9/16 | 14,3 | 1/2 | 12,7 | 1/2 | 12.7 | 1200 | 45 | 3,0 | 76,2 | 18,5 | 469,9 |

| 9/16 | 14,3 | 5/8 | 15,9 | 1/2 | 12,7 | 1200 | 45 | 3,0 | 76,2 | 15,0 | 381,0 |

| 9/16 | 14,3 | 3/4 | 19,1 | 1/2 | 12,7 | 1200 | 45 | 3. 0 0 | 76,2 | 12,5 | 317,5 |

| 13/16 | 20,6 | 1/8 | 3,2 | 5/8 | 15,9 | 1300 | 42 | 2,5 | 63,5 | 44,5 | 1130,3 |

| 13/16 | 20,6 | 1/4 | 6,4 | 5/8 | 15,9 | 1300 | 42 | 2,5 | 63.5 | 29,5 | 749,3 |

| 13/16 | 20,6 | 3/8 | 9,5 | 5/8 | 15,9 | 1300 | 42 | 2,5 | 63,5 | 20,0 | 508,0 |

| 13/16 | 20,6 | 1/2 | 12,7 | 5/8 | 15,9 | 1300 | 42 | 2,5 | 63,5 | 14,5 | 368.3 |

| 13/16 | 20,6 | 5/8 | 15,9 | 5/8 | 15,9 | 1300 | 42 | 2,5 | 63,5 | 13,0 | 330,2 |

| 13/16 | 20,6 | 3/4 | 19,1 | 5/8 | 15,9 | 1300 | 42 | 2,5 | 63,5 | 11,0 | 279,4 |

| 13/16 | 20. 6 6 | 1 | 25,4 | 5/8 | 15,9 | 1300 | 42 | 2,5 | 63,5 | 10,0 | 254,0 |

- Давление воздуха от 80 до 100 фунтов на квадратный дюйм (от 552 до 690 кПа) рекомендуется для электродов 1/2 ″ и 5/8 ″ (13 и 16 мм).

- Для канавок глубиной более 3/4 дюйма (19 мм) можно использовать комбинацию настроек и несколько проходов.

Для резки или строжки резак зажигает дугу и почти сразу запускает воздушный поток.

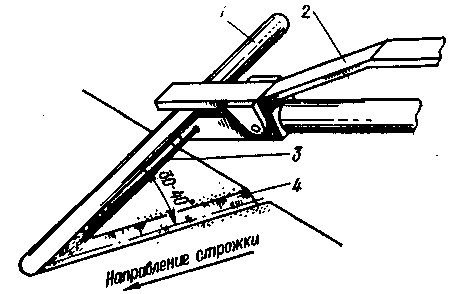

Электрод направлен в направлении движения под углом примерно 45 ° к оси канавки.

Скорость перемещения, угол электрода, размер электрода и ток определяют глубину канавки. Диаметр электрода определяет ширину канавки.

Методы отсечения электродов для CAC Обычные меры предосторожности, связанные с дуговой сваркой угольником и дуговой сваркой в среде защитного металла, применяются к воздушной угольной дуговой резке (CAC) и строжке. Однако необходимо соблюдать две другие меры предосторожности.

Однако необходимо соблюдать две другие меры предосторожности.

Во-первых, воздушный поток заставит расплавленный металл перемещаться на очень большое расстояние. Перед операцией строжки следует установить металлические отклоняющие пластины. Все горючие материалы следует убрать из рабочей зоны. При сильном токе масса удаляемого расплавленного металла довольно велика и может стать причиной возгорания, если не будет должным образом локализована.

Второй фактор — это высокий уровень шума. При больших токах и высоком давлении воздуха возникает очень громкий шум. При использовании дугогасителя следует надевать защитные наушники, наушники или беруши.

Плюсы и минусы углеродно-дуговой строжки

Существует несколько типов сварки, и строжка угольной дугой (также известная как дуговая сварка или сварка угольной дугой) популярна для тяжелых условий эксплуатации, поскольку требует минимальных сварочных материалов в Фениксе, штат Аризона. .

Углеродная дуговая сварка — это термин для описания соединения металлических элементов друг с другом с помощью электричества. В то время как другие методы используют газ для нагрева металла и его сплавления, строжка угольной дугой основана только на электричестве.Между электродом и деталью образуется электрическая дуга, которая затем плавит металл. Когда он нагревается, поток воздуха проходит через расплавленный металл, образуя гладкую канавку.

В то время как другие методы используют газ для нагрева металла и его сплавления, строжка угольной дугой основана только на электричестве.Между электродом и деталью образуется электрическая дуга, которая затем плавит металл. Когда он нагревается, поток воздуха проходит через расплавленный металл, образуя гладкую канавку.

Дуговая сварка может использовать как постоянный, так и переменный ток и может достигать 6500 градусов по Фаренгейту. Дуговая сварка используется при сплавлении стали, ремонте тяжелого оборудования, проектах трубопроводов и многих других ремонтных или строительных проектах.

Вот некоторые преимущества строжки угольной дугой:

- Рентабельность: Поскольку при строжке угольной дугой не используется газ, только на этом уровне она более рентабельна.Материалы, как правило, более доступны по цене и в целом требуется меньше оборудования, чем при использовании других методов сварки.

- Легко переносится: Материалы для дуговой сварки углеродом очень легко транспортировать, особенно потому, что они требуют меньшего количества оборудования.

- Можно использовать на загрязненном металле: Для некоторых видов сварки требуется чистая поверхность перед склеиванием металлов. Дуговая сварка не требует чистоты, а поскольку она не требует окисления, ее можно применять к самым разным материалам.

- Нет необходимости в защитном газе: Одной из наиболее универсальных особенностей дуговой сварки угольным газом является тот факт, что ее можно выполнять в различных климатических условиях, включая дождь или ветер, и при этом брызги минимальны.

Хотя строжка угольной дугой в некоторых случаях является эффективным методом, у нее есть некоторые недостатки, о которых следует знать, в том числе:

- Сравнительно более низкая эффективность: При дуговой сварке обычно выделяется больше отходов, чем при других методах сварки, что может быть дорогостоящим в зависимости от используемых материалов.

- Требуется высокий уровень сварочных навыков: Изучение дуговой сварки требует высокого уровня навыков и умений, которыми обладают не все профессионалы в области сварки.

- Шумно: Поскольку при дуговой сварке используются большие токи и высокое давление воздуха, она может быть очень шумной (всегда используйте средства защиты органов слуха).

- Может быть трудно использовать для тонких материалов: Дуговая сварка не особенно подходит для тонких материалов, но ее можно использовать для различных более толстых металлов.

Готовы поднять свои сварочные навыки на новый уровень? Компания Vern Lewis Welding Supply, Inc. может научить вас тонкостям строжки угольной дугой. Обучаясь у нас, вы сможете повысить свою универсальность в качестве профессионального или обычного сварщика.

Запишитесь на курсы сварки в Фениксе, AZ

Vern Lewis Welding Supply, Inc. предлагает классы сварки в Фениксе, штат Аризона. Вы найдете навыки и продукты, необходимые для выполнения работы не только правильно, но и с использованием оборудования высочайшего качества.Если вы новичок в сварке или хотите улучшить свои навыки, мы предлагаем различные курсы по сварке, чтобы вы могли оставаться на переднем крае сварочных технологий. Зайдите или позвоните нам сегодня, чтобы узнать больше!

Зайдите или позвоните нам сегодня, чтобы узнать больше!

ВЫБОР МЕТОДА СТРОЖКИ | Промышленное производство и металлообработка

На главную / ВЫБОР МЕТОДА СТРОЖКИПовышенное внимание к проблемам окружающей среды и безопасности заставило сварочную промышленность пересмотреть методы выполнения определенных задач. Строжка и резка металла — это основные операции, которые подверглись тщательной проверке. Роберт Ферникола из ESAB Welding & Cutting Products сравнивает угольную дугу и плазменную строжку для различных применений.

Повышенное внимание к проблемам окружающей среды и безопасности заставило сварочную промышленность пересмотреть то, как выполняются определенные задачи. Строжка и резка металла — это основные операции, которые подверглись тщательной проверке. Вот сравнение строжки угольной дугой и плазменной строжкой для различных применений.

Сварщики часто должны удалять сварные швы или металл для замены изношенных или дефектных деталей, ремонта дефектов сварного шва или удаления изношенных отложений наплавки, чтобы можно было повторно нанести наплавку. Задержка сварных швов на прочном металле также может потребоваться, когда должны свариваться обе стороны листа.

Задержка сварных швов на прочном металле также может потребоваться, когда должны свариваться обе стороны листа.

Плазменная строжка — это разновидность плазменной резки, при которой дуга слегка «расфокусирована» за счет увеличения размера отверстия в сужающем отверстии. Горелка наклонена под углом к заготовке, так что дуга выбивает канавку на металлической поверхности и сдувает расплавленный металл в сторону.

При строжке угольной дугой электрическая дуга на конце расходуемого угольного стержня плавит металл, и непрерывная струя сжатого воздуха сильно сдувает расплавленный металл.Составляющие расплавленного металла сильно реагируют с воздухом, и сила взрыва имеет тенденцию к испарению большей части расплавленного металла в мелкие капли, создавая высокий уровень дыма, состоящего из паров металла, углеродной пыли и металлических побочных продуктов. Обычно уровень дыма при воздушной строжке угольной дугой превышает допустимый уровень воздействия сварочного дыма на рабочем месте. В зависимости от материала, который необходимо выдолбить, воздействие определенных токсинов также может быть проблемой.

В зависимости от материала, который необходимо выдолбить, воздействие определенных токсинов также может быть проблемой.

При плазменной строжке также используется электрическая дуга для плавления металла, но плазменный газ сам выталкивает расплавленный металл из канавки.Эта операция менее агрессивна, чем воздушная строжка угольной дугой, поэтому испаряется меньше расплавленного металла, что снижает уровень металлического пара и его реакцию с окружающей атмосферой. Если в качестве плазменного газа используется воздух, происходит некоторая реакция, но объем воздуха меньше, чем объем воздуха, который используется для воздушной строжки угольной дугой. Если используется инертный газ, расплавленный металл в канавке защищен от окружающей атмосферы и имеет мало шансов вступить в реакцию с воздухом.

Плазменная строжка обычно на 5-10 децибел тише, чем воздушная строжка угольной дугой.Обычно для этого требуются средства защиты органов слуха оператора, но может исключить необходимость в средствах защиты органов слуха для находящихся поблизости рабочих. Всегда следует проводить фактические измерения, чтобы гарантировать выполнение надлежащих процедур безопасности.

Всегда следует проводить фактические измерения, чтобы гарантировать выполнение надлежащих процедур безопасности.

Помимо вопросов безопасности, при оценке метода строжки следует учитывать очистку и стоимость. Как правило, не весь расплавленный металл выдувается, и некоторые из них могут затвердеть в канавке, создавая хрупкий, богатый углеродом слой, который может создавать проблемы при сварке и растрескивании.В случае нержавеющей стали это также является отправной точкой для коррозии. Когда воздух вступает в реакцию с расплавленным металлом на поверхности, также может образовываться окисленный слой. В плазменной строжке не используется угольный стержень. Состояние последней канавки определяется используемым плазменным газом. В случае углеродистой стали любое окисление из-за использования воздуха в качестве плазмообразующего газа обычно несущественно.

Что касается стоимости, то первоначальная стоимость воздушной строжки угольной дугой меньше, чем плазменная строжка, и для этого процесса можно использовать существующие источники питания для сварки и подачу воздуха. Электрод и сопло необходимо периодически заменять, а электроды для воздушно-угольной строжки стоят меньше, чем электрод для плазменной строжки. Однако плазменная строжка обычно в четыре раза быстрее, ее стержень не расходуется, а источник тепла, используемый для плазменной строжки, обычно более эффективен, чем его аналог для воздушной строжки угольной дугой. Плазменная строжка также может окупить компанию косвенно, поскольку уменьшается вторичная очистка, особенно нержавеющей стали и алюминия, что приводит к экономии труда и материалов.

Электрод и сопло необходимо периодически заменять, а электроды для воздушно-угольной строжки стоят меньше, чем электрод для плазменной строжки. Однако плазменная строжка обычно в четыре раза быстрее, ее стержень не расходуется, а источник тепла, используемый для плазменной строжки, обычно более эффективен, чем его аналог для воздушной строжки угольной дугой. Плазменная строжка также может окупить компанию косвенно, поскольку уменьшается вторичная очистка, особенно нержавеющей стали и алюминия, что приводит к экономии труда и материалов.

При оценке правильного выбора строжки для вашей ситуации обязательно учитывайте все факторы, включая начальные затраты, используемые материалы, рабочий цикл, местные законы об охране окружающей среды, размер помещения и затраты на вытяжку и вентиляцию. определение наилучшего выбора для ваших нужд.

УГЛЕРОДНЫЕ СТРОЖКИ HILCO | Ознакомьтесь с вашим предложением

УГЛЕРОДНЫЕ СТРОЖКИ HILCO | Посмотреть ваше предложение сейчас Магазин не будет работать корректно, если куки отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Зарегистрируйтесь сейчас и получите скидку 5%! кликните сюда АртикулСтержни для воздушно-дуговой резки (CAC-A) — резка и строжка

УГЛЕРОДНЫЕ СТРОЖКИ HILCO

- Тип: Прутки для воздушно-дуговой резки

Текущий:

| Номер артикула: | Размеры и товарная единица (SU) | Стоимость | Шт. | Цена (SU) | Шт. | Итого |

|---|---|---|---|---|---|---|

| 50683 | Ø (мм) 6.3 х 305 ЕД: Коробка = 50 шт. | Единицы измерения: 1 За единицу:

14 фунтов стерлингов. | 14,60 фунтов стерлингов | Итого: 0 кг | 0 фунтов стерлингов.00 | |

Единицы измерения: 2 + За единицу:

12 фунтов стерлингов. | 12,83 фунтов стерлингов | |||||

| 50686 | Ø (мм) 8.0 х 305 ЕД: Коробка = 50 шт. | Единицы измерения: 1 За единицу:

18 фунтов стерлингов. | £ 18,14 | Итого: 0 кг | 0 фунтов стерлингов.00 | |

Единицы измерения: 2 + За единицу:

15 фунтов стерлингов. | £ 15,93 | |||||

| 50689 | Ø (мм) 10.0 х 305 ЕД: Коробка = 50 шт. | Единицы измерения: 1 За единицу:

26 фунтов стерлингов. | £ 26,11 | Итого: 0 кг | 0 фунтов стерлингов.00 | |

Единицы измерения: 2 + За единицу:

23 фунта стерлингов. | £ 23,01 | |||||

| 50692 | Ø (мм) 12.7 х 305 ЕД: Коробка = 50 шт. | Единицы измерения: 1 За единицу:

39 фунтов стерлингов. | £ 39,83 | Итого: 0 кг | 0 фунтов стерлингов.00 | |

Единицы измерения: 2 + За единицу:

35 фунтов стерлингов. | £ 35,40 |

Добавить 0 артикулов в корзину.

Стержни для воздушно-дуговой резки (CAC-A) — резка и строжка

УГЛЕРОДНЫЕ СТРОЖКИ HILCO

Стержни для углеродной строжки представляют собой покрытые медью стержни для воздушно-дуговой резки с углем, изготовленные из смеси графита и чистого углерода. Типичные области применения можно найти во всех областях металлообработки, в литейном производстве, производстве стальных конструкций, судостроении, ремонте и техническом обслуживании. Углеродные стержни для строжки используются для подготовки кромок швов, обратной строжки при многопроходной сварке, удаления неудовлетворительных сварных швов, концов болтов и проволоки, удаления брызг, всех видов резки.

Типичные области применения можно найти во всех областях металлообработки, в литейном производстве, производстве стальных конструкций, судостроении, ремонте и техническом обслуживании. Углеродные стержни для строжки используются для подготовки кромок швов, обратной строжки при многопроходной сварке, удаления неудовлетворительных сварных швов, концов болтов и проволоки, удаления брызг, всех видов резки.

Обзоры

Этот продукт еще не был рассмотрен.

Этот веб-сайт использует файлы cookie, чтобы вы могли максимально эффективно использовать наш веб-сайт.

Выбор метода строжки

В последние годы вопросы охраны окружающей среды и качества занимают центральное место в сварочной промышленности. Повышенное внимание к безопасности и здоровью часто сопровождается пересмотром того, как выполняются определенные задачи, например резка и строжка металла.

Строжка — требование в течение многих лет в нескольких отраслях и сферах применения — это один из методов тщательного изучения.Особенно при техническом обслуживании и ремонте возможность выдолбить металл или сделать канавку имеет решающее значение и заслуживает надлежащего рассмотрения.

Двумя наиболее распространенными методами строжки металла являются плазменная строжка и воздушная строжка угольной дугой.

A Краткая история

При техническом обслуживании и ремонте операторы должны удалить любое из следующего: сварные швы или металл для замены изношенной или дефектной детали; изношенные наплавленные отложения, так что наплавку можно наносить повторно; дефекты сварного шва, чтобы деталь можно было повторно сварить.Если необходимо сваривать обе стороны листа, также может потребоваться обратная сварка прочного металла. Строжка также используется в литейном производстве для удаления ребер, подступенков и дефектов отливок.

Обычные методы строжки — это механические методы, такие как шлифование, ручное фрезерование, фрезерование и выкрашивание; кислородная строжка, которую можно использовать только на углеродистых сталях; воздушно-дуговая строжка угольным электродом.

Процесс плазменной резки был изобретен в 1954 году в лаборатории Тонаванда подразделения Linde компании Union Carbide.Молодой ученый Роберт Гейдж обнаружил, что, пропуская газо-вольфрамовую дугу через небольшое отверстие в процессе, аналогичном фокусировке луча света через линзу, можно повысить температуру и интенсивность дуги. Пропуская довольно сильный поток газа через эту сфокусированную дугу, он мог резать металл.

Плазменная строжка — это разновидность плазменной резки, при которой дуга слегка «расфокусирована» за счет увеличения размера отверстия в сужающем отверстии. Режущая дуга направляется вниз через металл, чтобы выдувать расплавленный металл вниз и наружу через пропил, заставляя два куска металла разделиться.При плазменной строжке резак наклоняется под углом к заготовке, и дуга вырезает канавку на поверхности металла и выдувает расплавленный металл в сторону. Более интенсивная режущая дуга приводит к тому, что канавка становится слишком глубокой и узкой для большинства применений, поэтому для строжки используется расфокусированная дуга.

Дым, шум

При строжке угольной дугой электрическая дуга на конце расходуемого угольного стержня плавит металл, и непрерывная струя сжатого воздуха сильно сдувает расплавленный металл.Компоненты расплавленного металла сильно реагируют с воздухом, и сила воздушного потока имеет тенденцию к испарению большей части расплавленного металла в мелкие капли, создавая высокий уровень дыма, состоящего из паров металла, углеродной пыли и металлических побочных продуктов. Обычно уровень дыма при воздушной строжке угольной дугой превышает допустимый уровень воздействия сварочного дыма на рабочем месте. В зависимости от материала, подвергаемого строжке, воздействие определенных токсинов, входящих в состав основного металла, также может вызывать проблемы.

В плазме также используется электрическая дуга для плавления вырезаемого металла, но сам плазменный газ выталкивает расплавленный металл из канавки. Поскольку это делается менее интенсивно, чем при воздушной строжке угольной дугой, меньше расплавленного металла испаряется, что снижает количество металлических паров и реакцию с окружающей атмосферой. Когда в качестве плазменного газа используется воздух, происходит некоторая реакция, но объем воздуха меньше, чем при воздушной строжке угольной дугой. Если используется инертный газ, расплавленный металл в канавке защищен от окружающей атмосферы и имеет мало шансов вступить в реакцию с воздухом.

Когда в качестве плазменного газа используется воздух, происходит некоторая реакция, но объем воздуха меньше, чем при воздушной строжке угольной дугой. Если используется инертный газ, расплавленный металл в канавке защищен от окружающей атмосферы и имеет мало шансов вступить в реакцию с воздухом.

Однако применение алюминия является исключением. Легкость этого металла и сильное сродство к кислороду действительно создают дым. Кроме того, сильное ультрафиолетовое излучение плазменной дуги увеличивает образование оксида углерода, озона и оксидов азота. Эти суммы обычно ниже пороговых значений.

Шум также может быть проблемой для операторов резки. Плазменная строжка может снизить уровень шума. Как правило, при измерениях в условиях, создающих аналогичный размер строжки, плазменная строжка на 5-10 децибел тише, чем строжка угольной дугой.

В зависимости от текущего уровня уровень шума при плазменной строжке все еще может быть достаточно высоким, чтобы требовать защиты органов слуха оператора, но он может устранить необходимость в такой защите для находящихся поблизости рабочих. Как всегда, в качестве ориентира следует использовать фактические измерения.

Как всегда, в качестве ориентира следует использовать фактические измерения.

Очистка после резки

При воздушной строжке угольной дугой угольный стержень расходуется; это высвобождает углерод. Обычно слой расплавленного металла остается и снова затвердевает в канавке, потому что он не выдувается полностью воздушной струей.Когда углерод растворяется в этом затвердевшем слое, образуется хрупкий, богатый углеродом слой, что создает возможные проблемы при сварке и растрескивании. В нержавеющей стали этот слой также может стать отправной точкой для коррозии. Кроме того, когда воздух вступает в реакцию со слоем расплавленного металла на поверхности, может образовываться окисленный слой. Для углеродистой стали это не вызывает особых затруднений, но перед сваркой ее необходимо отшлифовать от нержавеющей стали и других коррозионно-стойких сплавов. В алюминии может образовываться оксидный слой, который требует очистки.

При плазменной строжке не используется угольный стержень. Газ, используемый при плазменной строжке, определяет состояние окончательной канавки. В случае углеродистой стали любое окисление, оставшееся при использовании воздуха в качестве плазменного газа, обычно не имеет большого значения.

Газ, используемый при плазменной строжке, определяет состояние окончательной канавки. В случае углеродистой стали любое окисление, оставшееся при использовании воздуха в качестве плазменного газа, обычно не имеет большого значения.

При воздушной строжке углеродистой стали может остаться тонкий, растворенный, богатый азотом слой на выдолбленной поверхности. В определенных условиях сварки это может вызвать микропористость. Обычно эта проблема возникает только при очень качественной сварке и может быть устранена легкой шлифовкой поверхности или использованием инертного газа в качестве газа для плазменной строжки.

Но при работе с нержавеющей сталью и другими коррозионно-стойкими сплавами и алюминием в качестве плазменного газа следует использовать инертный газ. Этот инертный газ защищает канавку от загрязняющей атмосферы и, как правило, не подвержен окислению и другим загрязнениям. В большинстве случаев канавку можно переварить практически любым способом без дополнительной очистки.

Стоимость

Первоначальная стоимость воздушной строжки угольной дугой ниже, чем плазменной строжки. При воздушной строжке угольной дугой можно использовать существующие источники сварочного тока и подачу воздуха; необходимо добавить только резак для строжки.Воздушная строжка угольной дугой сжатым воздухом также стоит дешевле, чем плазменная строжка инертным газом.

Расходы на техническое обслуживание воздушно-дуговой строжки углем также могут быть меньше, чем при плазменной строжке, при которой электрод и сопло необходимо периодически заменять. Электрод для воздушно-угольной строжки также стоит меньше, чем электрод для плазменной строжки.

Однако плазменная строжка обычно выполняется в четыре раза быстрее, чем воздушная строжка угольной дугой. Его стержень не расходуется, а электрод и сопло для строжки могут служить дольше, чем их аналоги для плазменной резки.Кроме того, источник тепла, используемый для плазменной строжки, обычно более эффективен, чем для воздушной строжки угольной дугой.

В зависимости от области применения плазменная строжка может окупить компанию косвенно, так как вторичная очистка, особенно нержавеющей стали и алюминия, обычно меньше, чем при воздушной строжке угольной дугой. Это может привести к экономии труда и материалов. Кроме того, в зависимости от множества факторов, включая рабочий цикл, местоположение, местные законы об охране окружающей среды и размер предприятия, при плазменной строжке потребности в вытяжке дыма и вентиляции могут быть меньше.

Роберт Ферникола — коммерческий директор ESAB Welding & Cutting Products, P.O. Box 100545, 411 S. Ebenezer Road, Florence, SC 29501-0545, 843-669-4411, факс 843-664-4258, www.esabna.com.

Дуговая воздушная и угольная строжка Сварочное оборудование бывшее в употреблении

Основное отличие этого метода строжки от других заключается в том, что для выброса расплавленного металла из канавки используется отдельная воздушная струя.

Описание процесса

Строжка угольной дугой на воздухе работает, когда электрическая дуга возникает между кончиком угольного электрода и заготовкой. Металл расплавляется, и струя воздуха с высокой скоростью течет вниз по электроду, сдувая его, оставляя чистую канавку. Процесс прост в применении (с использованием того же оборудования, что и сварка стержневыми электродами, например, с источником питания для сварки постоянным током), имеет высокую скорость съема металла и позволяет точно контролировать профиль строжки. Недостатки заключаются в том, что воздушная струя вызывает выброс расплавленного металла на довольно большое расстояние и из-за высоких токов (до 2000 А) и высокого давления воздуха (от 80 до 100 фунтов на квадратный дюйм) может быть очень шумным.

Металл расплавляется, и струя воздуха с высокой скоростью течет вниз по электроду, сдувая его, оставляя чистую канавку. Процесс прост в применении (с использованием того же оборудования, что и сварка стержневыми электродами, например, с источником питания для сварки постоянным током), имеет высокую скорость съема металла и позволяет точно контролировать профиль строжки. Недостатки заключаются в том, что воздушная струя вызывает выброс расплавленного металла на довольно большое расстояние и из-за высоких токов (до 2000 А) и высокого давления воздуха (от 80 до 100 фунтов на квадратный дюйм) может быть очень шумным.

Приложение

Так как строжка угольной дугой не зависит от окисления, она может применяться к широкому спектру металлов. Постоянный ток (положительный электрод) обычно предпочтительнее для стали и нержавеющей стали, но переменный ток более эффективен для чугуна, меди и никелевых сплавов. Типичные области применения включают в себя заднюю строжку, удаление поверхностных и внутренних дефектов, а также удаление излишков металла шва и подготовку скошенных кромок к сварке.

Электрод

Электрод представляет собой графитовый (углеродный) стержень с медным покрытием для уменьшения эрозии электрода.Диаметр электрода подбирается в зависимости от необходимой глубины и ширины бороздки. Резку можно точно контролировать, а количество расплавленного металла / окалины сводить к минимуму.

Источник питания

А источник питания постоянного тока с положительной полярностью электрода является наиболее подходящим. Могут использоваться источники переменного тока, которые также являются постоянным током, но со специальными электродами переменного тока. Источник питания должен иметь выходную характеристику постоянного тока. В противном случае непреднамеренное прикосновение электрода к заготовке вызовет сильный выброс тока, достаточный для «взрыва» наконечника электрода.Это нарушит работу и вызовет накопление углерода. Поскольку напряжение дуги может быть достаточно высоким (до 50 В), напряжение холостого хода источника питания должно быть более 60 В.

Подача воздуха

Горелка для строжки обычно работает либо от линии сжатого воздуха, либо от отдельной подачи баллонного газа. Давление подачи воздуха будет до 100 фунтов на квадратный дюйм от авиакомпании, но ограничено примерно до 35 фунтов на квадратный дюйм от баллонной подачи. При наличии достаточного воздушного потока для удаления расплавленного металла использование более высокого давления и скорости потока не дает никаких преимуществ.

Пикап карбоновый

Хотя углерод улавливается расплавленным металлом, поток воздуха удаляет богатый углеродом металл из канавки, оставляя минимальное загрязнение боковых стенок. Плохая техника строжки или недостаточный поток воздуха могут привести к улавливанию углерода с риском возникновения металлургических проблем, например высокая твердость и даже растрескивание.

Операция

Строжку начинают, ударяя кончиком электрода о поверхность заготовки, чтобы зажечь дугу.В отличие от ручной металлической дуговой сварки (MMA) наконечник электрода не отводится для определения длины дуги. Расплавленный металл непосредственно под наконечником электрода (дуга) сразу уносится потоком воздуха. Для эффективного удаления металла важно, чтобы воздушный поток был направлен на дугу из-за электрода и проходил под кончиком электрода. Ширина канавки определяется диаметром электрода, но глубина определяется углом электрода к заготовке и скоростью перемещения.При использовании малого угла электрода возможны относительно высокие скорости движения. Это дает неглубокую канавку: крутой угол приводит к глубокой канавке и требует меньшей скорости движения. Обратите внимание, что круто изогнутый электрод может привести к загрязнению углеродом. Колебание электрода круговыми движениями или движением с ограниченным переплетением во время строжки может значительно увеличить ширину строжки. Это полезно для удаления дефектов сварного шва или пластины, которые шире самого электрода. Однако важно, чтобы ширина переплетения не превышала четырехкратный диаметр электрода.На поверхности канавки не должно быть окисленного металла, и ее можно считать готовой к сварке без дополнительной подготовки.

Расплавленный металл непосредственно под наконечником электрода (дуга) сразу уносится потоком воздуха. Для эффективного удаления металла важно, чтобы воздушный поток был направлен на дугу из-за электрода и проходил под кончиком электрода. Ширина канавки определяется диаметром электрода, но глубина определяется углом электрода к заготовке и скоростью перемещения.При использовании малого угла электрода возможны относительно высокие скорости движения. Это дает неглубокую канавку: крутой угол приводит к глубокой канавке и требует меньшей скорости движения. Обратите внимание, что круто изогнутый электрод может привести к загрязнению углеродом. Колебание электрода круговыми движениями или движением с ограниченным переплетением во время строжки может значительно увеличить ширину строжки. Это полезно для удаления дефектов сварного шва или пластины, которые шире самого электрода. Однако важно, чтобы ширина переплетения не превышала четырехкратный диаметр электрода.На поверхности канавки не должно быть окисленного металла, и ее можно считать готовой к сварке без дополнительной подготовки. Правку шлифованием боковых стенок канавки следует проводить, если образовался обогащенный углеродом слой. Кроме того, правка шлифованием или другим одобренным методом будет необходима при работе с материалами, чувствительными к трещинам, такими как высокопрочная низколегированная сталь.

Правку шлифованием боковых стенок канавки следует проводить, если образовался обогащенный углеродом слой. Кроме того, правка шлифованием или другим одобренным методом будет необходима при работе с материалами, чувствительными к трещинам, такими как высокопрочная низколегированная сталь.

Выбор метода строжки.

Преимущества и недостатки плазменной воздушно-дуговой строжки

Плазменная строжка и воздушная строжка угольной дугой имеют свои преимущества и недостатки.Наиболее заметные различия заключаются в стоимости, производстве дыма и необходимых операциях после резки.

В последние годы в сварочной отрасли центральное место занимают вопросы окружающей среды и качества. Повышенное внимание к безопасности и здоровью часто сопровождается пересмотром того, как выполняются определенные задачи, например резка и строжка металла.

Строжка — требование в течение многих лет в нескольких отраслях и сферах применения — это один из методов тщательного изучения. Особенно при техническом обслуживании и ремонте возможность выдолбить металл или сделать канавку имеет решающее значение и заслуживает надлежащего рассмотрения.

Особенно при техническом обслуживании и ремонте возможность выдолбить металл или сделать канавку имеет решающее значение и заслуживает надлежащего рассмотрения.

Двумя наиболее распространенными методами строжки металла являются плазменная строжка и воздушная строжка угольной дугой.

Краткая история

При техническом обслуживании и ремонте операторы должны удалить любое из следующего: сварные швы или металл для замены изношенной или дефектной детали; изношенные наплавленные покрытия, так что наплавку можно наносить повторно; дефекты сварного шва, чтобы деталь можно было повторно сварить. Если необходимо сваривать обе стороны листа, также может потребоваться обратная строжка прочного металла. Строжка также используется в литейном производстве для удаления ребер, подступенков и дефектов отливок.

Распространенными методами строжки являются механические методы, такие как шлифование, ручное фрезерование, фрезерование и вырубание стружки; кислородно-топливная строжка, которую можно применять только на углеродистых сталях; воздушно-дуговая строжка угольным электродом. Процесс плазменной резки был изобретен в 1954 году в лаборатории Тонаванда подразделения Linde компании Union Carbide. Молодой ученый Роберт Гейдж обнаружил, что, пропуская газо-вольфрамовую дугу через небольшое отверстие в процессе, аналогичном фокусировке луча света через линзу, можно повысить температуру и интенсивность дуги.Пропуская довольно сильный поток газа через эту сфокусированную дугу, он мог резать металл.

Процесс плазменной резки был изобретен в 1954 году в лаборатории Тонаванда подразделения Linde компании Union Carbide. Молодой ученый Роберт Гейдж обнаружил, что, пропуская газо-вольфрамовую дугу через небольшое отверстие в процессе, аналогичном фокусировке луча света через линзу, можно повысить температуру и интенсивность дуги.Пропуская довольно сильный поток газа через эту сфокусированную дугу, он мог резать металл.

Плазменная строжка — это разновидность плазменной резки, при которой дуга слегка «расфокусирована» за счет увеличения полного размера в сужающемся отверстии. Режущая дуга направляется вниз через металл, чтобы выдувать расплавленный металл вниз и наружу через пропил, заставляя два куска металла разделиться. При плазменной строжке горелка наклоняется под углом к заготовке, и дуга вырезает канавку на поверхности металла и сдувает расплавленный металл в сторону.Более интенсивная режущая дуга приводит к тому, что канавка становится слишком глубокой и узкой для большинства применений, поэтому для строжки используется расфокусированная дуга.

Дым, шум

При строжке угольной дугой электрическая дуга на конце расходуемого угольного стержня плавит металл, и непрерывная струя сжатого воздуха сильно сдувает расплавленный металл. Компоненты расплавленного металла сильно реагируют с воздухом, и сила воздушного потока имеет тенденцию к испарению большей части расплавленного металла в мелкие капли, создавая высокий уровень дыма, состоящего из паров металла, углеродной пыли и металлических побочных продуктов.Обычно уровень дыма при воздушной строжке угольной дугой превышает допустимый уровень воздействия сварочного дыма на рабочем месте. В зависимости от материала, подвергаемого строжке, воздействие определенных токсинов, входящих в состав основного металла, также может вызывать проблемы.

Плазма также использует электрическую дугу для плавления вырезаемого металла, но сам плазменный газ выталкивает расплавленный металл из канавки. Поскольку это делается менее интенсивно, чем при воздушной строжке угольной дугой, меньше расплавленного металла испаряется, что снижает количество металлических паров и реакцию с окружающей атмосферой. Когда в качестве плазменного газа используется воздух, происходит некоторая реакция, но объем воздуха меньше, чем при воздушной строжке угольной дугой. Если используется инертный газ, расплавленный металл в канавке защищен от окружающей атмосферы и имеет мало шансов вступить в реакцию с воздухом.

Когда в качестве плазменного газа используется воздух, происходит некоторая реакция, но объем воздуха меньше, чем при воздушной строжке угольной дугой. Если используется инертный газ, расплавленный металл в канавке защищен от окружающей атмосферы и имеет мало шансов вступить в реакцию с воздухом.

Однако применение алюминия является исключением. Легкость этого металла и сильное сродство к кислороду действительно создают дым. Кроме того, сильное ультрафиолетовое излучение плазменной дуги увеличивает образование оксида углерода, озона и оксидов азота.Эти суммы обычно ниже пороговых значений. Шум также может быть проблемой для операторов резки. Плазменная строжка может снизить уровень шума. Как правило, при измерениях в условиях, создающих аналогичный размер строжки, плазменная строжка на 5-10 децибел тише, чем строжка угольной дугой.

В зависимости от текущего уровня уровень шума плазменной строжки все еще может быть достаточно высоким, чтобы требовать защиты органов слуха оператора, но он может устранить необходимость в такой защите для находящихся поблизости рабочих. Как всегда, в качестве ориентира следует использовать фактические измерения.

Как всегда, в качестве ориентира следует использовать фактические измерения.

Очистка после резки

При воздушной строжке угольной дугой расходуется угольный стержень; это высвобождает углерод. Обычно слой расплавленного металла остается и снова затвердевает в канавке, потому что он не выдувается полностью воздушной струей. Когда углерод растворяется, в этом затвердевшем слое образуется хрупкий, богатый углеродом слой, что создает возможные проблемы при сварке и растрескивании. В нержавеющей стали этот слой также может стать отправной точкой для коррозии.Кроме того, когда воздух вступает в реакцию со слоем расплавленного металла на поверхности, может образовываться окисленный слой. Для углеродистой стали это не вызывает особых затруднений, но перед сваркой ее необходимо отшлифовать от нержавеющей стали и других коррозионно-стойких сплавов. В алюминии может образовываться оксидный слой, который требует очистки.

Для плазменной строжки не используется угольный стержень. Газ, используемый при плазменной строжке, определяет состояние окончательной канавки. В случае углеродистой стали любое окисление, оставшееся при использовании воздуха в качестве плазменного газа, обычно не имеет большого значения.При строжке углеродистой стали воздухом может остаться тонкий, растворенный, богатый азотом слой на выдолбленной поверхности. В определенных условиях сварки это может вызвать микропористость. Обычно эта проблема возникает только при очень качественной сварке и может быть устранена легкой шлифовкой поверхности или использованием инертного газа в качестве газа для плазменной строжки.

Газ, используемый при плазменной строжке, определяет состояние окончательной канавки. В случае углеродистой стали любое окисление, оставшееся при использовании воздуха в качестве плазменного газа, обычно не имеет большого значения.При строжке углеродистой стали воздухом может остаться тонкий, растворенный, богатый азотом слой на выдолбленной поверхности. В определенных условиях сварки это может вызвать микропористость. Обычно эта проблема возникает только при очень качественной сварке и может быть устранена легкой шлифовкой поверхности или использованием инертного газа в качестве газа для плазменной строжки.

Но с нержавеющей сталью и другими коррозионно-стойкими сплавами и алюминием в качестве плазменного газа следует использовать инертный газ. Этот инертный газ защищает канавку от загрязняющей атмосферы и, как правило, не подвержен окислению и другим загрязнениям.В большинстве случаев канавку можно повторно сварить практически любым способом без дополнительной очистки.

Стоимость

Первоначальная стоимость воздушно-дуговой строжки углем ниже, чем плазменная. При воздушной строжке угольной дугой можно использовать существующие источники сварочного тока и подачу воздуха; необходимо добавить только резак для строжки. Воздушная строжка угольной дугой сжатым воздухом также стоит дешевле, чем плазменная строжка инертным газом. Затраты на обслуживание воздушной строжки угольной дугой также могут быть меньше, чем при плазменной строжке, при которой электрод и сопло необходимо периодически заменять.Электрод для воздушно-угольной строжки также стоит меньше, чем электрод для плазменной строжки.

При воздушной строжке угольной дугой можно использовать существующие источники сварочного тока и подачу воздуха; необходимо добавить только резак для строжки. Воздушная строжка угольной дугой сжатым воздухом также стоит дешевле, чем плазменная строжка инертным газом. Затраты на обслуживание воздушной строжки угольной дугой также могут быть меньше, чем при плазменной строжке, при которой электрод и сопло необходимо периодически заменять.Электрод для воздушно-угольной строжки также стоит меньше, чем электрод для плазменной строжки.

Однако плазменная строжка обычно в четыре раза быстрее, чем воздушная строжка угольной дугой. Его стержень не расходуется, а электрод и сопло для строжки могут служить дольше, чем их аналоги для плазменной резки. Кроме того, источник тепла, используемый для плазменной строжки, обычно более эффективен, чем для воздушной строжки угольной дугой.

В зависимости от области применения плазменная строжка может окупить компанию косвенно, так как вторичная очистка, особенно нержавеющей стали и алюминия, обычно меньше, чем при воздушной строжке угольной дугой. Это может привести к экономии труда и материалов. Кроме того, в зависимости от множества факторов, включая рабочий цикл, местоположение, местные законы об охране окружающей среды и размер предприятия, при плазменной строжке потребности в вытяжке дыма и вентиляции могут быть меньше.

Это может привести к экономии труда и материалов. Кроме того, в зависимости от множества факторов, включая рабочий цикл, местоположение, местные законы об охране окружающей среды и размер предприятия, при плазменной строжке потребности в вытяжке дыма и вентиляции могут быть меньше.

Дуговая воздушная строжка

Широкий спектр требований к строжке заводов, судостроительных заводов, железных дорог и фермерских хозяйств был главным соображением, так как Arc-Air, ESAB и Gullco разработали горелки для строжки, в том числе угловые ручные резаки для строжки, ручные строжки с прямой ручкой и трехдуговые литейные цеха. резак для строжки.

Резаки для строжки ArcAir поднялись на высший уровень благодаря множеству новых конструктивных особенностей и улучшений. Горелки Extreme имеют новую конструкцию воздушного сопла с четырьмя цилиндрами, которая оптимизирует поток воздуха к дуге и эффективно очищает шлак от края канавки. Оптимизированный воздушный поток позволяет работать в областях, где шум не может превышать 115 децибел, но при этом достигается приемлемые канавки при более низком давлении и потоке воздуха. Улучшенная электрическая проводимость снижает тепловыделение в кабеле и горелке, в то время как превосходные материалы для внешнего покрытия кабеля продлевают срок службы кабеля в суровых условиях и противостоят разрушению из-за теплового воздействия.

Улучшенная электрическая проводимость снижает тепловыделение в кабеле и горелке, в то время как превосходные материалы для внешнего покрытия кабеля продлевают срок службы кабеля в суровых условиях и противостоят разрушению из-за теплового воздействия.

Семейство резаков для строжки Arc-Air extreme включает четыре резака с угловой дугой, два резака с прямой ручкой и один резак с тройной дугой и тремя вариантами головки. Четыре модели резаков с угловой дугой предназначены для работы в легких, средних, тяжелых и сверхтяжелых режимах. Горелки с прямой рукояткой предназначены как для средних, так и для сверхтяжелых задач. Горелка Tri-arc может быть оснащена любой из трех сменных головок резака, включая те, которые рекомендуются для удаления дефектов, промывки подушек, резки нержавеющей стали и других областей применения.

Горелки для строжки с очень большим углом и с прямой рукояткой ускоряют снятие сварных швов, строжку, подготовку кромок, ремонт дефектов и многие другие операции по удалению металла. Они идеально подходят почти для всех металлов с небольшой деформацией или без нее, потому что тепловложение очень низкое. Сварщики, если при выполнении строжки экономия времени и денег является проблемой, то угловые дуговые горелки и горелки с прямой рукояткой могут стать решением.

Они идеально подходят почти для всех металлов с небольшой деформацией или без нее, потому что тепловложение очень низкое. Сварщики, если при выполнении строжки экономия времени и денег является проблемой, то угловые дуговые горелки и горелки с прямой рукояткой могут стать решением.

Extreme предлагает один корпус, который поддерживает три типа головок, поэтому комбинацию можно адаптировать для конкретного применения, например для резки нержавеющей стали.Оборудованный соответствующей головкой, трехдуговая горелка ускоряет промывку подушек, устраняет дефекты отливок и в целом очищает отливку от ребер, гвоздей и другого ненужного металла. Tri-arc идеально подходит для пользователей, которые предпочитают исключить необходимость в горелках нескольких различных типов, не желая хлопот и путаницы, связанных с хранением и поставкой горелок нескольких типов и связанных с ними деталей. Это оригинальный резак тройного назначения, известный во всем мире как основной продукт ArcAir.

Компания Gullco разработала новую систему строжки Gullco ArcairMatic N6000, перейдите по этой ссылке для получения более подробной информации и фотографий

Хотели бы вы поговорить с нашей командой?

Может быть, вы не уверены, какой сварочный аппарат вам подходит? Наши специалисты по продажам будут рады обсудить ваши требования к сварке.

Обладая обширными знаниями обо ВСЕХ марках и моделях, они могут предложить наиболее подходящую машину для вашего применения и бюджета.

В период с понедельника по пятницу в течение рабочего дня с 8:00 до 17:00 по Гринвичу мы постараемся ответить на ваш запрос в течение 2 часов с момента получения вашего электронного письма.

Комплект оборудования для воздушно-дуговой строжки состоит из компрессора, сварочного выпрямителя, специального держателя — Flair 600, Flair 1600 или K4000 с моно кабелем. OK Carbon™ обеспечивает пользователю самую высокую возможную эффективного удалением металла на единицу длины электрода и единицу времени.

Комплект оборудования для воздушно-дуговой строжки состоит из компрессора, сварочного выпрямителя, специального держателя — Flair 600, Flair 1600 или K4000 с моно кабелем. OK Carbon™ обеспечивает пользователю самую высокую возможную эффективного удалением металла на единицу длины электрода и единицу времени. 03

03 В этих случаях, другие высокопроизводительные технологии на сегодняшний день просо отсутствуют

В этих случаях, другие высокопроизводительные технологии на сегодняшний день просо отсутствуют е. не загрязняет углерод

е. не загрязняет углерод

60

60 83

83 14

14 93

93 11

11 01

01 83

83 40

40