Основные виды сварки | Полезная информация | Cписок категорий | Блог

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- ММА (в отечественной классификации – ручная дуговая сварка, или РДС)

- TIG (аргоно-дуговая)

- MIG-MAG (полуавтоматическая, проволокой).

ММА

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла. Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

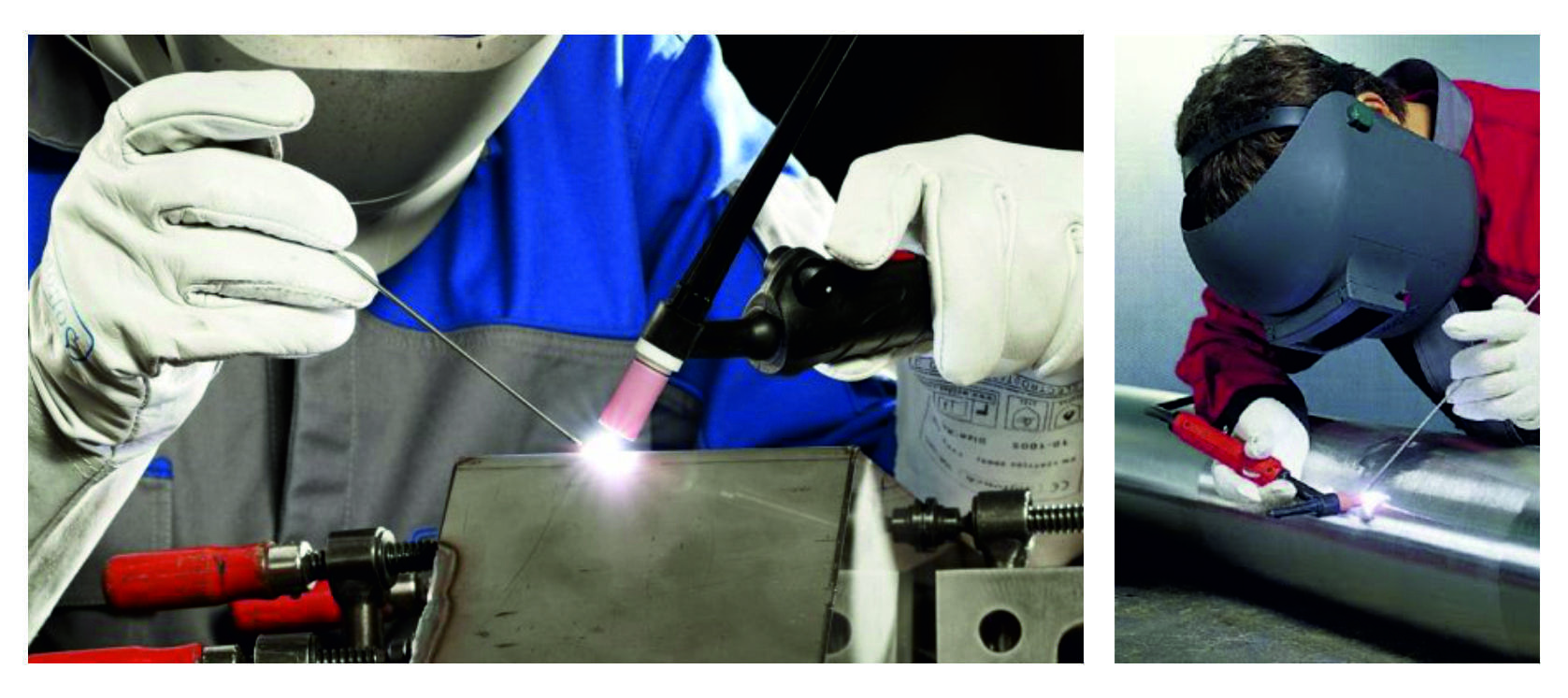

TIG

Потребители сварки TIG – сплошь профессионалы и продвинутые пользователи, причем почти поголовно не строительного направления. TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

Например, многие «любители», отточив свое мастерство на аппаратах ММА, испытывают досаду от неудач при первом опыте с TIG. Оказывается, в отличие от ММА, зажечь дугу аппаратом TIG, если только он не оборудован таким устройством, как осциллятор, непросто. (А практически все аппараты «2 в 1» не оборудованы, конечно). Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем. Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Отдельного упоминания в сварке TIG заслуживают аппараты с возможностью переключения на режим переменного сварочного тока, т.н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

MIG-MAG

Полуавтоматическая сварка проволокой применяется в основном для сварки листового металла. Поэтому традиционно ее основная сфера применения – кузовной ремонт, а также строительство конструкций из черного тонколистового металла. Использование проволоки вместо сменных электродов сильно повышает производительность. На бытовых аппаратах используются катушки емкостью 1 и 5 кг, а на профессиональных – 5 или 15 кг.

Проволока может использоваться как обычная (без обмазки), так и с обмазкой (т.н. флюсовая). В первом случае обязательно применение баллона с газом (режим GAS). Во втором баллон не требуется (NO GAS). Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой. Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Во втором баллон не требуется (NO GAS). Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой. Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Несмотря на то, что данный вид сварки тоже относится к электродуговой, принцип устройства у MIG-MAG принципиально отличается от принципов MMA и TIG. В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги. А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки. Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Автор текста: Ю.Шкляревский

Сварка — это… Что такое Сварка?

технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. С. получают изделия из металла и неметаллических материалов (стекла, керамики, пластмасс и др.). Изменяя режимы С., можно наплавлять слои металла различной толщины и различного состава. На специальном оборудовании в определенных условиях можно осуществлять процессы, противоположные по своей сущности процессу соединения, например огневую, или термическую, резку металлов.

Историческая справка. Простейшие приёмы С. были известны в 8—7-м тыс. до н. э. В основном сваривались изделия из меди, которые предварительно подогревались, а затем сдавливались. При изготовлении изделий из меди, бронзы, свинца, благородных металлов применялась т. н. литейная С. Соединяемые детали заформовывали, подогревали и место соединения заливали заранее приготовленным расплавленным металлом.

К электрическим способам С. плавлением относится электрошлаковая С., при которой процесс начинается, как при дуговой С. плавящимся электродом — зажиганием дуги, а продолжается без дугового разряда. При этом значительное количество шлака закрывает сварочную ванну. Источником нагрева металла служит тепло, выделяющееся при прохождении электрического тока через шлак. Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая С. металлов толщиной до 200  Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

Один из перспективных способов С. — плазменная С. — производится плазменной горелкой. Сущность этого способа С. состоит в том, что дуга горит между вольфрамовым электродом и изделием и продувается потоком газа, в результате чего образуется плазма, используемая для высокотемпературного нагрева металла. Перспективная разновидность плазменной С. — С. сжатой дугой (газы столба дуги, проходя через калиброванный канал сопла горелки, вытягиваются в тонкую струю). При сжатии дуги меняются её свойства: значительно повышается напряжение дуги, резко возрастает температура (до 20000—30000 °С). Плазменная С. получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой С. легко могут быть приспособлены для плазменной при соответствующей замене горелки. Плазменную С. используют как для соединения металлов больших толщин (многослойная С. с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, С. игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

Плазменную С. используют как для соединения металлов больших толщин (многослойная С. с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, С. игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

д. Благодаря универсальности, сравнительной простоте и портативности оборудования газовая С. целесообразна при выполнении ремонтных работ. Промышленное применение имеет также Газопрессовая сварка стальных труб и рельсов, заключающаяся в равномерном нагреве ацетилено-кислородным пламенем металла в месте стыка до пластического состояния и последующей осадке с прессованием или проковкой.

д. Благодаря универсальности, сравнительной простоте и портативности оборудования газовая С. целесообразна при выполнении ремонтных работ. Промышленное применение имеет также Газопрессовая сварка стальных труб и рельсов, заключающаяся в равномерном нагреве ацетилено-кислородным пламенем металла в месте стыка до пластического состояния и последующей осадке с прессованием или проковкой. Перспективными являются появившиеся в 60-е гг. способы лучевой С., также осуществляемые без применения давления. Электроннолучевая (электронная) С. производится сфокусированным потоком электронов. Изделие помещается в камеру, в которой поддерживается вакуум (10-2—10-4 н/м2), необходимый для свободного движения электронов и сохранения концентрированного пучка электронов. От мощного источника электронов (электронной пушки) на изделие направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109вт/см2. Перемещая луч по линии С., можно сваривать швы любой конфигурации при высокой скорости. Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для С., но и для резки, сверления отверстий и т. п. Скорость С. этим способом в 1,5—2 раза превышает скорость дуговой С. при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения. Этих недостатков лишён др. способ лучевой С. — фотонная (световая) С. В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны С. при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой).

Перемещая луч по линии С., можно сваривать швы любой конфигурации при высокой скорости. Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для С., но и для резки, сверления отверстий и т. п. Скорость С. этим способом в 1,5—2 раза превышает скорость дуговой С. при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения. Этих недостатков лишён др. способ лучевой С. — фотонная (световая) С. В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны С. при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

Сварка давлением. Способы С. в твёрдой фазе дают сварное соединение, прочность которого иногда превышает прочность основного металла. Кроме того, в большинстве случаев при С. давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы С. давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

Холодная С. выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определённого значения, характерного для данного металла. Перед С. требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путём, например вращающимися проволочными щётками). Этот способ С. достаточно универсален, пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т. п.). Перспективно применение холодной С. в космосе.

выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определённого значения, характерного для данного металла. Перед С. требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путём, например вращающимися проволочными щётками). Этот способ С. достаточно универсален, пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т. п.). Перспективно применение холодной С. в космосе.

Для С. можно использовать механическую энергию трения. С. трением осуществляется на машине, внешне напоминающей токарный станок Детали зажимаются в патронах и сдвигаются до соприкосновения торцами. Одна из деталей приводится во вращение от электродвигателя. В результате трения разогреваются и оплавляются поверхностные слои на торцах, вращение прекращается и производится осадка деталей, С. высокопроизводительна, экономична, применяется, например, для присоединения режущей части металлорежущего инструмента к державке.

высокопроизводительна, экономична, применяется, например, для присоединения режущей части металлорежущего инструмента к державке.

В начале 70-х гг. этот вид С. использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При С. и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Одним из способов электрической С. является контактная С., или С. сопротивлением (в этом случае электрический ток пропускают через место С., оказывающее омическое сопротивление прохождению тока). Разогретые и обычно оплавленные детали сдавливаются или осаживаются, т.

В начале 70-х гг. этот вид С. использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При С. и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Одним из способов электрической С. является контактная С., или С. сопротивлением (в этом случае электрический ток пропускают через место С., оказывающее омическое сопротивление прохождению тока). Разогретые и обычно оплавленные детали сдавливаются или осаживаются, т. о. контактная С. по методу осадки относится к способам С. давлением (см. Контактная электросварка). Этот способ отличается высокой степенью механизации и автоматизации и получает всё большее распространение в массовом и серийном производстве (например, соединение деталей автомобилей, самолётов, электронной и радиотехнической аппаратуры), а также применяется для стыковки труб больших диаметров, рельсов и т. п.

о. контактная С. по методу осадки относится к способам С. давлением (см. Контактная электросварка). Этот способ отличается высокой степенью механизации и автоматизации и получает всё большее распространение в массовом и серийном производстве (например, соединение деталей автомобилей, самолётов, электронной и радиотехнической аппаратуры), а также применяется для стыковки труб больших диаметров, рельсов и т. п. Наплавка. От наиболее распространённой соединительной С. отличается наплавка, применяемая для наращения на поверхность детали слоя материала, несколько увеличивающего массу и размеры детали. Наплавкой можно осуществлять восстановление размеров детали, уменьшенных износом, и облицовку поверхностного слоя. Восстановительная наплавка имеет высокую экономическую эффективность, т. к. таким способом восстанавливают сложные дорогие детали; распространена при ремонте на транспорте, в сельском хозяйстве, строительстве, горной промышленности и т. д. Облицовочная наплавка применяется для создания на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, износостойкостью и т. д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами С.: дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами С.: дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

Термическая резка. Резка технологически отлична от С. и противоположна ей по смыслу, но оборудование, материалы, приёмы выполнения операций близки к применяемым в сварочной технике. Под термической, или огневой, резкой подразумевают процессы, при которых металл в зоне резки нагревается до высокой температуры и самопроизвольно вытекает или удаляется в виде размягченных шлаков и окислов, а также может выталкиваться механическим действием (струей газа, электродом и т. п.). Резка выполняется несколькими способами. Наиболее важный и практически распространённый способ — кислородная резка, основанная на способности железа сгорать в кислороде, применяется обычно для резки сталей толщиной от 5 до 100 мм, возможно разделение материала толщиной до 2000 мм. Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Дуговая резка, выполняемая как угольным, так и металлическим электродами, применяется при монтажных и ремонтных работах (например, в судостроении). Для поверхностной обработки и строжки металлов используют воздушно-дуговую резку, при которой металл из реза выдувается струей воздуха, что позволяет существенно улучшить качество резки.

Резку можно выполнять высокотемпературной плазменной струей. Для резки и прожигания отверстий перспективно применение светового луча, струи фтора, лазерного излучения (см. Лазерная технология). Дальнейшее развитие и совершенствование методов сварки и резки связано с внедрением и расширением сферы применения новых видов обработки — плазменной, электронной, лазерной, с разработкой совершенных технологических приёмов и улучшением конструкции оборудования. Возможно значительное расширение использования С. и резки для подводных работ и в космосе. Направление прогресса в области сварочной техники характеризуется дальнейшей механизацией и автоматизацией основных сварочных работ и всех вспомогательных работ, предшествующих С. и следующих за ней (применение манипуляторов, кантователей, Роботов). Актуальной является проблема улучшения контроля качества С., в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов. См. также Вибрационная (вибродуговая) наплавка (См. Вибрационная наплавка), Высокочастотная сварка, Взрывная сварка, Диффузионная сварка, Конденсаторная сварка, Термитная сварка, Электролитическая сварка, Сварка пластмасс, Сварка в космосе.

Возможно значительное расширение использования С. и резки для подводных работ и в космосе. Направление прогресса в области сварочной техники характеризуется дальнейшей механизацией и автоматизацией основных сварочных работ и всех вспомогательных работ, предшествующих С. и следующих за ней (применение манипуляторов, кантователей, Роботов). Актуальной является проблема улучшения контроля качества С., в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов. См. также Вибрационная (вибродуговая) наплавка (См. Вибрационная наплавка), Высокочастотная сварка, Взрывная сварка, Диффузионная сварка, Конденсаторная сварка, Термитная сварка, Электролитическая сварка, Сварка пластмасс, Сварка в космосе.

Лит.: Справочник по сварке, т. 1—4, М., 1960—71; Глизманенко Д. Л., Евсеев Г. Б., Газовая сварка и резка металлов, 2 изд. , М., 1961; Технология электрической сварки плавлением, под ред. Б. Е., Патона, М. — К., 1962; Багрянский К. В., Добротина 3. А., Хренов К. К., Теория сварочных процессов, Хар., 1968; Хренов К. К., Сварка, резка и пайка металлов, 4 изд., М., 1973; Словарь-справочник по сварке, сост. Т. А. Кулик, К., 1974.

, М., 1961; Технология электрической сварки плавлением, под ред. Б. Е., Патона, М. — К., 1962; Багрянский К. В., Добротина 3. А., Хренов К. К., Теория сварочных процессов, Хар., 1968; Хренов К. К., Сварка, резка и пайка металлов, 4 изд., М., 1973; Словарь-справочник по сварке, сост. Т. А. Кулик, К., 1974.

К. К. Хренов.

Что такое сварка — Виды сварки в википедии строительного инструмента

На вопрос, что такое сварка, ответит даже школьник.

Сварщик с помощью оборудования и электрода «сваривает» 2 материала, на этом месте получается шов.

Но это сложный технологический процесс и со времен, когда была открыта (1802 г.) и применена на практике электрическая дуга (1881 г.), произошло много инновационных изменений. Разработаны различные методы, чтобы получать ровные неразъемные соединения, совмещая металлы местным или общим нагревом. От структуры сырья зависит, какие виды для крепкой фиксации приемлемы в конкретном случае.

Что такое сварка?

Сварка – это ремесло, которое придумал и использует человек для своих хозяйственных нужд. Часто в жизнедеятельности встречаются вещи, изготовленные сварочной технологией, но разными способами. Ушло в прошлое, когда сваривали только металлические части. Созданы вещества, в состав которых входит разный молекулярный уровень, их тоже стали межатомно связывать между собой.

Часто в жизнедеятельности встречаются вещи, изготовленные сварочной технологией, но разными способами. Ушло в прошлое, когда сваривали только металлические части. Созданы вещества, в состав которых входит разный молекулярный уровень, их тоже стали межатомно связывать между собой.

Поэтому и разработаны разные технологические процессы для соединения поверхностей:

- металлических;

- пластмассовых;

- керамических.

Для получения красивого и незаметного шва необходим был энергетический источник.

В ход пошло использование:

- электрической дуги и тока;

- газового пламени;

- лазерного излучения;

- электронного луча;

- различных трений;

- ультразвука.

Технологии развиваются стремительно, но последовательно и постепенно появились основные виды сварки.

Соединять конструкции в единое целое начали в самых неожиданных местах

Со временем стало возможным выполнять работу в условиях:

- бытовых;

- промышленных организаций;

- полевых;

- открытого моря;

- космоса.

Сваривают части деталей во время ремонта оборудования под водой, в безвоздушном пространстве и дома, выполняя монтажные работы. Только после обучения можно проводить ряд действий, так как они опасны.

Нарушения техники безопасности угрожают жизни и здоровью самому работнику, его окружению:

- пожарами;

- электрическими поражениями;

- отравлениями от вредных газов;

- ослеплением ярким светом, вплоть до полной потери зрения;

- воздействием на организм теплового, ультрафиолетового, инфракрасного излучения, металлических брызг.

Склеивание деталей происходит с помощью:

- большого удельного давления, сжатием элементов, без использования температурных режимов;

- нагревания соединяющей черты, когда на объекты оказывают умеренное силовое воздействие;

- увеличения температуры в местах соединений до пластического деформирования, когда металл начинает плавиться, его не нужно сжимать, давить, после остывания и затвердения он крепко соединяется, остается только шов.

Мастера стараются выполнить линию как можно ровней и тоньше, а полосу, объединяющую 2 материала — прочной. Этим все виды сварщиков подчеркивают свой профессионализм, навыки, опыт.

Сварочный аппарат и экипировка

Соединять металлы начали давно, а когда стали работать с разными материалами, создали удобное оборудование для выполнения рабочих операций.

сварочный аппарат

Вначале появился сварочный аппарат довольно непростой и громоздкий, который считается до сих пор традиционным.

Этот тип устройств основан на понижающих свойствах трансформатора в преобразовании силы тока до нужного уровня. При выполнении работ сварочными трансформаторами металл разбрызгивается во все стороны, отчего получаются некрасивые, толстые швы.

Со временем с развитием технологий, разработали новые способы и создали аппараты для сварки:

- электродуговой;

- полуавтоматической;

- ручной;

- с применением флюсов;

- газопламенной;

- электрошлаковой;

- термитной;

- аргонодуговой;

- плазменной;

- электронно-лучевой;

- лазерной;

- контактной;

- точечной;

- стыковой;

- диффузионной;

- с использованием высокочастотных токов.

Кроме основного оборудования для выполнения качественных сварных соединений важна дополнительная оснастка:

- электродами;

- щетками;

- держателями и клеммами;

- электрическими кабелями, протяжными роликами и горелками.

сварочное оборудование

В сварочном оборудовании мелочей не бывает, каждая деталь может как защитить сварщика, так и исключить брак в работе.

Для безопасных действий важна экипировка работника, включающая надлежащее состояние:

- специального костюма;

- обуви;

- перчаток.

Комплекты спецодежды шьют легкие и мягкие, предохраняющие тело от ожогов искрами, расплавленным металлом.

Предусмотрена специальная пропитка брюк и курток:

- парусиновых;

- брезентовых;

- кожаных.

Такая обработка создает устойчивость от горячих капель, раскаленных брызг. Руки тоже подвергаются опасным воздействиям, их защищают толстыми рукавицами, рабочими перчатками.

Сварщик

Сварщик должен быть одет в одежду, сшитую по ГОСТу из огнестойкой ткани, обработанной химическим составом.

Широкое применение получено изготовление курток от спилок со шкур животных. Изделия покрывают полимерной основой с акриловыми смолами, что дает надежную защиту от ожогов.

Существуют нормативы и для обуви. Работник не должен выполнять сварку в ботинках, подбитых металлическими гвоздями или со шнурками. В сапогах должны быть короткие голенища.

Особое внимание уделяют маске. Там окошко вставлено из светового фильтра, который предохраняет зрение от попадания горячих окалин. Существуют разные модели. В «хамелеонах» вставлено стекло, автоматически реагирующее на световые импульсы, а жидкокристаллические слои блокируют свет в начале сварки.

Технология сварочных работ

Если рассматривать технологию на примере электросварки, там создают электрическую дугу 2 проводника тока с разными зарядами. Для этого берут свариваемые детали и электроды. В ручном электродуговом соединении используют металлический сердечник, покрытый веществом – это электрод. Для отдельных видов работ, этот же элемент может быть графитовым или угольным. Когда разнополярные проводники прикасаются друг с другом происходит электрический разряд, процесс в виде дуги. Мастер направляет её в нужное место, там начинается деформация или плавление, уложенных рядом материалов и электрода.

В ручном электродуговом соединении используют металлический сердечник, покрытый веществом – это электрод. Для отдельных видов работ, этот же элемент может быть графитовым или угольным. Когда разнополярные проводники прикасаются друг с другом происходит электрический разряд, процесс в виде дуги. Мастер направляет её в нужное место, там начинается деформация или плавление, уложенных рядом материалов и электрода.

Тот момент, когда расплавляется металл, происходит формирование шва, называют сварочной ванной. Где высокая температура размягчает детали, а плазменная сила или давление от горячего газа перемешивает молекулярные частицы. Окружающие испарения создают защиту металлическим частям от кислорода, чтобы не произошла химическая реакция. Расплавленным шлаком поддерживается температура.

Сварщик следит, чтобы образование полностью распространилось по сварной ванне, она в свою очередь двигается вслед за электродом, в это время происходит формирование шва.

электрод

Мастерство специалиста заключено в передвижении электрода при нужной скорости, под правильным углом наклона, в соответствии с параметрами напряжения.

Газы после горения оставляют сформированную застывшую корку, пока она мягкая излишки убирают, сбивая молотком.

Виды сварки

Классификация

Классификация производственных процессов основана на физическом происхождении сварных соединений.

С помощью:

- плавления – в этом случае отсутствует давление, являться в качестве источника будет пламя газа, лучевая энергия;

- давления — происходят мероприятия благодаря механической энергии;

- термомеханики – с использованием физической нагрузки совместно с подогревом элементов.

Ручная дуговая сварка с применением неплавящихся электродов

Дуговую сварку применяют для соединения частей:

- алюминиевых;

- магниевых;

- из нержавейки;

- никелевых;

- медных;

- бронзовых;

- циркониевых.

Техника производства с использованием неплавящихся электродов идентична с автогенной сваркой, так работники добиваются качественных швов.

В этом методе отстает производительность по сравнению с плавящимся стержнем.

Преимущество технологического метода в соединении стали:

- низкоуглеродистой;

- высоколегированной;

- мартенситной.

Способ успешно используют, соединяя разнородные материалы — углеродистую с нержавеющей сталью, медную с латунной. Хотя в швах могут быть поры, что снижает их качество. В технологии сварки применяют неплавящиеся вольфрамовые электроды из чистого материала или с добавлением сплава.

Существует и другой метод с применением инертного газа:

- аргона;

- гелия;

- водорода;

- азота.

Выбранный газ служит защитной атмосферой для сварочной ванны и электрода.

Ручная дуговая сварка с применением плавящихся электродов

Эту сварку относят к универсальному подходу, когда работы нужно проводить при сложных производственных условиях.

К достоинствам такого метода относятся:

- соединение труднодоступных участков;

- выполнение работ из разных положений;

- совмещение возможно разных видов металлов — стальных, чугунных, цветных с широким выбором электродов;

- дешевое оборудование.

Из недостатков можно подчеркнуть:

- не каждый сварщик сможет выполнить хороший шов, это зависит от его навыков и способностей;

- низкая производительность по сравнению с остальными сварочными процессами;

- вредное производство как для сварщика, так и для окружающих.

Отличие в сварках состоит в электродах, изготовление стержня происходит из легкоплавкого металла.

Дуговая сварка с использованием защитного газа

В этом случае применяют электроды 2 видов – плавящиеся и неплавящиеся. Сваривают разные по составу металлы по технологии одинаковой с традиционной. Дополнительной защитой для сварочных ванн служит подача газа, поставляемого в баллонах. На эту область негативно влияет кислород отчего шов окисляется. Поэтому он нуждается в дополнительной защите, что и выполняет образование в виде газового облака, которое не дает проникать кислороду.

Автоматическая и полуавтоматическая сварка с использованием флюса или газа

Считается, что этот способ в скреплении металлических частей наиболее совершенный. Электроды подают в зону сварки не ручным, а механизированным способом, также происходит и дальнейшее их движение.

Электроды подают в зону сварки не ручным, а механизированным способом, также происходит и дальнейшее их движение.

Полуавтоматическая сварка

В полуавтоматическом методе только стержни вставляют автоматически, остальную процедуру сварщик выполняет своими руками.

Защитить сварочную ванну при использовании такой сварки необходимо в обязательном порядке. Для этого берут жидкий, пастообразный или кристаллический флюс, который улучшает шов.

Прочие методы соединения металлов

В природе существуют разные по своей уникальности материалы, которые человек старается соединить. При этом у них могут быть отличные химические и тугоплавкие свойства, которые не подходят для традиционной сварки. Применение разных способов важно для промышленности, где создают ответственные детали.

Если необходимо приварить детали на небольших по площади участках поможет лазерный или плазменный метод.

В первом случае нагревают деталь, затем плавят лазерным лучом.

В первом случае нагревают деталь затем плавят лазерным лучом

Плазмой называют ионизированный газ, который подают в зону сварки, он же служит проводником тока.

Такую работу применяют для соединения 9 мм. металлов.

Технологический процесс сварки

На производственных участках, в строительстве к сварке не допускается человек без специальной подготовки. Для проведения работ тоже нужен документальный комплект. Такие строгости не относятся к обустройству забора возле дома или металлических ограждений, понадобятся только умения в обращении с аппаратом. Для серьезных объектов:

- разрабатывают чертеж;

- составляют технологическую карту;

- подготавливают рабочее место и металл;

- выполняют сварку;

- очищают обработанное место;

- контролируют проведенный процесс.

Проведение технологического процесса означает поэтапную разработку всех мероприятий на конкретном объекте. Заполняют документ на бланке, который является технологической картой, где описаны все подробности сварки. После завершения работ оценивают швы, вносят все огрехи, если они имеются.

В домашних условиях для сварщика теория важна, но начинать нужно под наблюдением сварщика, который сможет поправить неправильные действия, подскажет все секреты. Только на практике можно правильно поставить руку, это избавит от приобретения «зайчиков» в глазах и прочих неприятностей

Только на практике можно правильно поставить руку, это избавит от приобретения «зайчиков» в глазах и прочих неприятностей

Summary

Article Name

Что такое сварка

Description

Виды сварки — полуавтомат, ручная, холодная сварка, дуговая, сварка металла, сварка аргоном, точечная, контактная, ручная дуговая сварка, сварка своими руками.

Author

Сарычев Александр Викторович — судебный строительно-технический эксперт, кандидат технических наук

Publisher Name

Википедия строительного инструмента

Publisher Logo

Поделиться новостью в соцсетях

« Предыдущая запись

MMA, MIG-MAG, TIG – разбираем основные виды сварки без воды

В настоящее время существует более 50-и способов сварки. Мы же рассмотрим самые распространенные виды сварки в быту и профессиональной сфере: ручную электродуговую (MMA), в среде защитного газа (MIG-MAG) и аргонодуговую (TIG). В чем принципиальное отличие оборудования? Какими достоинствами и недостатками обладает тот или иной тип сварки? Давайте разберемся по порядку и постараемся дать краткую характеристику для перечисленных способов, понятную даже новичку.

Мы же рассмотрим самые распространенные виды сварки в быту и профессиональной сфере: ручную электродуговую (MMA), в среде защитного газа (MIG-MAG) и аргонодуговую (TIG). В чем принципиальное отличие оборудования? Какими достоинствами и недостатками обладает тот или иной тип сварки? Давайте разберемся по порядку и постараемся дать краткую характеристику для перечисленных способов, понятную даже новичку.

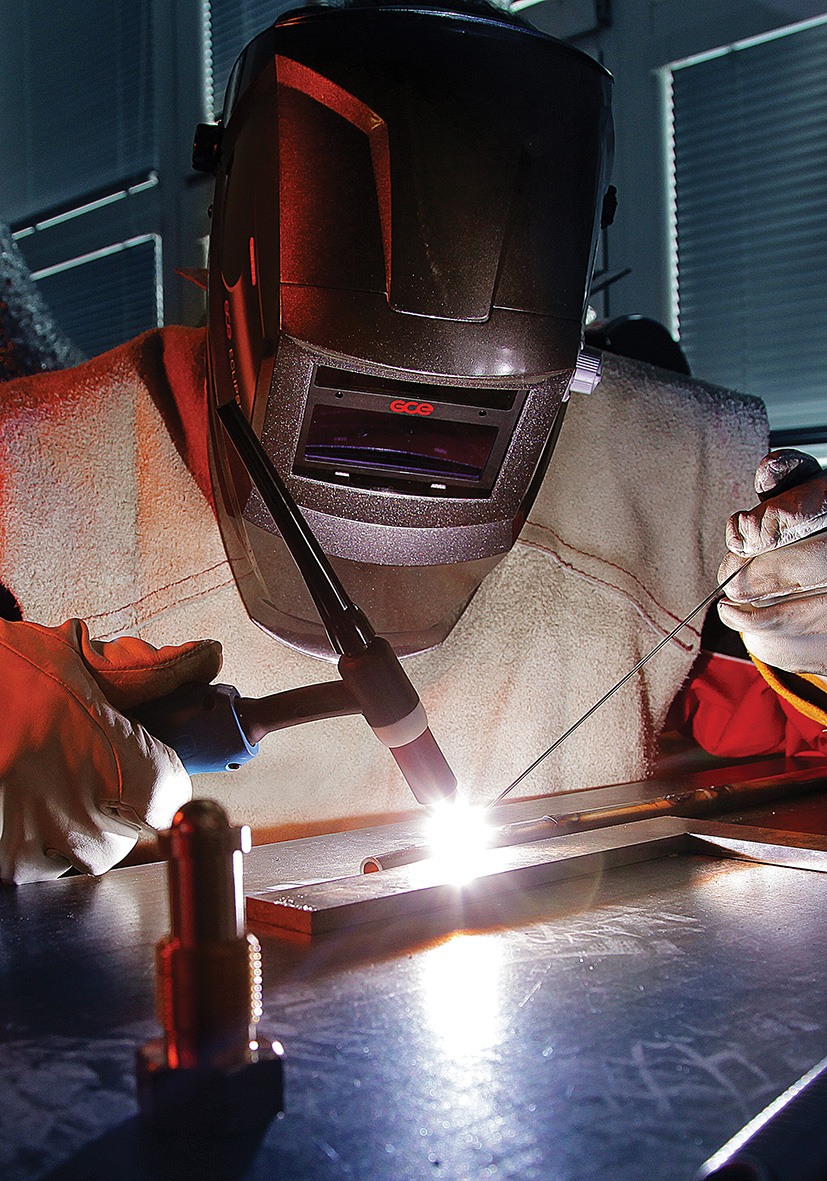

Ручная электродуговая сварка (MMA) – легкий старт для новичка

Первое, что отличает данный способ – доступность и простота. Именно он является базой для многих сварщиков-новичков. Для проведения ручной дуговой сварки необходим сам аппарат, горелка и штучные электроды. Под действием теплоты электрической дуги электрод плавится, оставляя на месте соприкосновения с деталью неразъемное соединение – скрепляющий шов.

Плюсы:

-

Сварочные аппараты (инверторы) доступны по цене

-

Легкая и компактная конструкция оборудования

-

Возможность сварки в любых положениях

-

Дополнительные функции для облегчения процесса сварки

-

Дешевые расходные материалы

Минусы:

-

Ограничение по виду и толщине свариваемых металлов

-

Низкая производительность относительно других видов сварки (MIG-MAG, TIG)

-

Дополнительные усилия и временные траты на удаление шлака и окалины

Когда пригодится сварочный аппарат для электродуговой сварки? Если оборудование необходимо периодически и производительность не играет особой роли, то инвертор прекрасно подойдет для решения ремонтных и строительных задач. Такой агрегат часто используется в быту и занимает почетное место среди инструментария у многих домашних мастеров.

Такой агрегат часто используется в быту и занимает почетное место среди инструментария у многих домашних мастеров.

Полуавтоматическая сварка в среде защитных газов (MIG-MAG) – производительность и перспектива

Аппараты MIG-MAG – шаг в сторону профессиональных сварочных агрегатов. Конечно же, полуавтоматы можно встретить и в быту, но чаще ими пользуются в промышленных предприятиях для производства и мастерских по ремонту автомобилей или слесарным работам.

Основные особенности вида сварки: использование тонкой проволоки вместо электрода и защитного газа для изоляции от окружающей среды. Во время варочного процесса проволока подается автоматически, а сам механизм работы позволяет добиться качественного и эстетичного сварного шва.

В зависимости от газа полуавтоматическая сварка может быть:

-

MIG (Metal Inert Gas) – с использованием инертного газа.

MIG аппараты отлично подойдут для сварки алюминия, меди, титановых изделий, никеля и различных сплавов.

MIG аппараты отлично подойдут для сварки алюминия, меди, титановых изделий, никеля и различных сплавов.

-

MAG (Metal Active Gas) — с использованием азота, углекислого газа и других газов, связывающих кислород. Вид сварки используют для заготовок из низколегированных, нелегированных и коррозионно-устойчивых сталей.

В ряде случаев можно не использовать газ вовсе. Для этого понадобится флюсовая проволока, которая изначально имеет достаточную защитную оболочку.

Плюсы:

-

Экономия времени на замене электрода

-

Расширенный диапазон рабочих таков

-

Отсутствие необходимости в постобработке шва

-

Качественный и прочный шов

-

Удобство эксплуатации за счет широкого набора функций

Минусы:

-

Низкая мобильность

-

Возможны затруднения в сварке в труднодоступных местах

-

Дорогостоящий стартовый комплект (помимо аппарата необходимы: горелка, катушка с проволокой, газовые баллоны, редукторы и шланги)

Резюмируя скажем: данный вид сварки предполагает частое использование и уже является настоящим вложением, которое требует отдачи. Хотя для бытового использования в линейках производителей есть доступные аппараты. Например, в серии полуавтоматов FUBAG к таким относится IRMIG 160 и его старшие аналоги.

Хотя для бытового использования в линейках производителей есть доступные аппараты. Например, в серии полуавтоматов FUBAG к таким относится IRMIG 160 и его старшие аналоги.

Аргонодуговая сварка (TIG) – исключительное качество сварного шва

Данный вид сварки не принесет результата, если у сварщика нет должного опыта и подготовки. Начинать с него не стоит, все же инвертор или полуавтомат станут более взвешенным решением.

В отличие от предыдущих способов, здесь вместо проволоки или расходного электрода, используется тугоплавкий электрод из вольфрама с высокой температурой плавления. Процесс проходит в среде защитного газа – аргона. Сам по себе электрод для аргонодуговой сварки не поддается плавлению. Поэтому для шва может использоваться присадочный материал из того, же металла, что и заготовка. В некоторых случаях шов формируется в результате расплавления кромок.

Плюсы:

-

Возможность работать с любыми металлами малых толщин

-

Высокое качество сварного шва

-

Широкий диапазон сварочного тока

-

Тонкая настройка параметров аппаратов

-

Дополнительные функции для облегчения процесса

Минусы:

-

Малая скорость сварочного процесса (относительно других видов сварки)

-

Ручная подача сварочного прутка

-

Тщательная подготовка заготовки

-

Дорогостоящий комплект оборудования

-

Необходимость использования аппарата в закрытом помещении

Тем не менее, данный способ сварки не имеет конкурентов в работе с тонкостенным материалом. Поэтому он всегда остается востребованным для специфических задач.

Поэтому он всегда остается востребованным для специфических задач.

Что нужно знать о TIG аппаратах? В зависимости от конструкции устройства могут варить на постоянном и (или) переменном токе. Выбирать сварочник на постоянном токе стоит для стали, нержавейки, титана и меди. Агрегаты на переменном токе подойдут для работы с алюминием и его сплавами.

Некоторые сварочные аппараты обладают функцией импульсной сварки. Она важна при работе с алюминием и материалами, содержащими данный вид металла. При помощи функции можно контролировать тепловложение.

Какие из основных видов сварки предпочтительнее?

Итак, обобщим все вышесказанное. Воспользуйтесь таблицей ниже, чтобы подобрать идеальный вариант сварочного аппарата под ваши запросы.

|

|

ВИДЫ МЕТАЛЛОВ |

ТОЛЩИНА МЕТАЛЛА, мм |

ПРЕИМУЩЕСТВА |

ОГРАНИЧЕНИЯ |

|

MMA |

стали (углеродистая, низколегированная, высоколегированная) |

От 2 мм. |

Простота и доступность процесса сварки Минимальный набор расходных материалов Сварка в любых положениях

|

Ограничения по видам и толщинам свариваемых металлов. Ограниченная производительность Необходимость удаления шлака с деталей. |

|

MIG-MAG |

Все виды сталей, медь, алюминий и его сплавы, чугун |

От 1 мм и выше |

Высокая производительность Качественный шов Отсутствие шлака |

Ограниченная мобильность

Необходимость в дополнительных расходных материалах и доп. |

|

TIG |

Все виды сталей, медь и ее сплавы, чугун, титан Алюминий и его сплавы |

От 0,5 мм и выше |

Возможность сварки любых металлов Эстетический и качественный шов |

Низкая производительность Необходимость в дополнительных расходных материалах и доп. оборудовании |

Вы можете закрепить материал и узнать больше из нашего видео, в котором приведена классификация видов сварки:

youtube.com/embed/3GbEjMrKR0I?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Основные виды сварки

Наиболее распространенными являются следующие виды сварки.

Механическая сварка.

Она же сварка взрывом. Выделение тепла происходит за счет трения между соединяемыми материалами. Трение происходит за счет взрыва, который сжимает соприкасающиеся поверхности деталей. Данный метод применяется для плакирования металлов инородным материалом. Например, сталь плакируется алюминием.

Термическая сварка.

Данный тип сварки включает в себя несколько разновидностей, которые мы сейчас и рассмотрим.

Электродуговая сварка.

Данный вид сварки наиболее часто используемый. Расплавление свариваемых материалов и/или деталей происходит за счет выделяемой электрической дугой теплоты. После застывания свариваемые поверхности образуют единое сварное соединение. Для данного типа сварки необходим сильноточный источник питания низкого напряжения. К его зажиму присоединяется сварочный электрод, к которому, в свою очередь, прикасается свариваемая деталь.

Основными «подвидами» электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

Ручная дуговая сварка.

Является универсальным технологическим процессом. С её помощью можно производить сварочные работы в любом пространственном положении, из различных марок сталей, даже при отсутствии необходимого оборудования. Используется специальный покрытый флюсом электрод. Покрытие используется для защиты шва металла от внешних воздействий. Сварка проводится на постоянном токе прямой или обратной полярности и на переменном токе. Данный вид сварки применяется для выполнения коротких и криволинейных швов в труднодоступных местах, а также при монтажных работах.

Сварка проводится на постоянном токе прямой или обратной полярности и на переменном токе. Данный вид сварки применяется для выполнения коротких и криволинейных швов в труднодоступных местах, а также при монтажных работах.

Сварка неплавящимся электродом.

В качестве электрода используется стержень из графита или вольфрама. Температура плавления данных материалов выше температуры, при которой протекает сварочный процесс. Сварка чаще всего проводится в среде защитного газа (аргон, гелий, азот и их смесях) для защиты шва и электрода от влияния атмосферы. Сварку может проводить как без присадочного материала, так и с ним. В качестве присадочного материала используются металлические прутки, проволока, полосы.

Сварка плавящимся электродом.

В качестве электрода используется проволока (стальная, медная или алюминиевая), к которой через токопроводящий наконечник подводится ток. Электрическая дуга расплавляет проволоку, и для обеспечения её постоянной длины проволока подаётся автоматически механизмом подачи. Для защиты от атмосферы применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки вместе с электродной проволокой.

Для защиты от атмосферы применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки вместе с электродной проволокой.

Сварка под флюсом.

В этом виде сварки конец электрода также представлен в виде металлической проволоки или стержня, на конец которой (-го) подается слой флюса. В качестве флюсов применяют прокаленную буру, борную кислоту, кремниевую кислоту и др. Флюсы используются в виде порошков, паст, водных растворов. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса. Сама дуга при этом не видна. Благодаря этой технологии усиливается защита металла от вредного воздействия атмосферы и улучшается глубина проплавления металла.

Электрошлаковая сварка.

При электрошлаковой сварке в качестве электродов служат: электродная проволока, стержни, пластины. Источником теплоты является расплавленный шлак, через который протекает электрический ток. При этом теплота, выделяемая флюсом, расплавляет кромки свариваемых деталей и присадочную проволоку. Способ находит своё применение при сварке вертикальных швов толстостенных изделий. Электрошлаковую сварку используют в машиностроении для изготовления ковано-сварных и лито-сварных конструкций.

Способ находит своё применение при сварке вертикальных швов толстостенных изделий. Электрошлаковую сварку используют в машиностроении для изготовления ковано-сварных и лито-сварных конструкций.

Плазменная сварка.

Источником теплоты является плазменная струя, получаемая при нагреве электрическим током электрода. Струя плазмы сжимается и ускоряется под действием электромагнитных сил, оказывая на свариваемое изделие как тепловое, так и газодинамическое воздействие. Теплом струи расплавляется основной металл около дуги, а также присадочный металл. Помимо сварки этот способ часто используется для наплавки, напыления и резки.

Электронно-лучевая сварка.

Источником теплоты является электронный луч. Луч получается за счёт термоэлектронной эмиссии с катода электронно-лучевой пушки. Данный вид сварки применяется в промышленных условиях в вакуумных камерах. Известна также технология сварки электронным лучом в атмосфере нормального давления, когда электронный луч покидает область вакуума непосредственно перед свариваемыми деталями. Кстати, подробный обзор этого типа сварки читайте тут.

Лазерная сварка.

Источником теплоты служит сфокусированный лазерный луч. Применяют твердотельные, газовые, жидкостные и полупроводниковые лазерные установки. Лазерный луч также используется для резки различных материалов. Основными достоинствами лазерной сварки являются: возможность вести процесс на больших скоростях, практически отсутствие деформаций изделия и узкий шов.

Газопламенная сварка.

Источником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, оплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть «окислительным» или «восстановительным», это регулируется количеством кислорода.

Термомеханическая сварка

Сварка происходит за счет нагревания свариваемых поверхностей. У этого вида сварки тоже имеются свои разновидности.

Контактная сварка.

При данном типе сварки изделия нагреваются и происходит их деформация, что обеспечивает их взаимное проникновение. Свариваемые детали зажимаются в сварочных клещах, и по электродам пускают ток высокого напряжения, который плавит детали. Затем ток отключают и сильно сжимают клещи, из-за чего металл кристаллизируется, образуя сварной шов.

Диффузионная сварка.

При диффузионной сварке соединяемые поверхности сдавливают и нагревают. Обычно этот процесс происходит в вакууме. В результате этого действия образуется сварочный шов. Данная технология весьма дорогостоящая и поэтому находит свое применение в основном в авиакосмической, электронной и инструментальной промышленности.

Кузнечная сварка.

Сваривание поверхностей происходит за счет ударов кованым молотом по раскаленным деталям. Данный тип сварки не надежен, малопроизводителен и пригоден для ограниченного числа сплавов. Кузнечная сварка на сегодняшний день практически нигде не используется.

Сварка высокочастотными токами.

Свариваемые изделия располагают вплотную друг к другу и разогревают за счет пропускания тока высокой частоты, затем детали сжимают. После этого полученному изделию необходимо остыть, и оно готово. Метод применяется в основном для изготовления труб и фасонных изделий из сортовой стали.

Аргонодуговая сварка WIG/TIG | Рудетранс

Аргонодуговая сварка – дуговая сварка в среде инертного газа аргона. Может осуществляться плавящимся или неплавящимся электродом. В качестве неплавящегося электрода обычно используется вольфрамовый электрод.Для обозначения аргонодуговой сварки могут применяться следующие названия:

- РАД – ручная аргонодуговая сварка неплавящимся электродом,

- ААД – автоматическая аргонодуговая сварка неплавящимся электродом,

- ААДП – автоматическая аргонодуговая сварка плавящимся электродом.

Для обозначения аргонодуговой сварки вольфрамовым электродом:

- TIG – Tungsten Inert Gas (Welding) – сварка вольфрамом в среде инертных газов

- GTAW – Gas Tungsten Arc Welding – газовая дуговая сварка вольфрамом

Общие характеристики аргонодуговой сварки

Аргон практически не вступает в химические взаимодействия с расплавленным металлом и другими газами в зоне горения дуги. Будучи на 38% тяжелее воздуха, аргон вытесняет его из зоны сварки и надежно изолирует сварочную ванну от контакта с атмосферой.

При аргонодуговой сварке возможен крупнокапельный или струйный перенос электродного металла. При крупнокапельном переносе процесс сварки неустойчивый, с большим разбрызгиванием. Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, так как вследствие меньшего давления в дуге капли вырастают до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик, например для проволоки диаметром d = 1,6 мм Iсв = 120–240А. При силе тока Iсв больше 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, разбрызгивание уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Поэтому более рационально для обеспечения стабильности процесса использовать импульсные источники питания дуги, которые обеспечивают переход к струйному переносу на токах около Iсв ≈ 100А.

Технология аргонодуговой сварки неплавящимся электродом

Дуга горит между свариваемым изделием и неплавящимся электродом (обычно из вольфрама). Электрод расположен в горелке, через сопло которой вдувается защитный газ. Присадочный материал подается в зону дуги со стороны и в электрическую цепь не включен.

Рисунок. Аргонодуговая сварка неплавящимся электродом, схема процесса

Аргонная сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и присадочная проволока перемещаются без непосредственного участия сварщика.

При этом способе сварки зажигание дуги, в отличие от сварки плавящимся электродом, не может быть выполнено путем касания электродом изделия по двум причинам. Во-первых, аргон обладает достаточно высоким потенциалом ионизации, поэтому ионизировать дуговой промежуток за счет искры между изделием и электродом достаточно сложно (при аргонной сварке плавящимся электродом после того, как проволока коснется изделия, в зоне дуги появляются пары железа, которые имеют потенциал ионизации в 2,5 раза ниже, чем аргона, что позволяет зажечь дугу). Во-вторых, касание изделия вольфрамовым электродом приводит к его загрязнению и интенсивному оплавлению. Поэтому при аргонной сварке неплавящимся электродом для зажигания дуги параллельно источнику питания подключается устройство, которое называется «осциллятор».

Осциллятор для зажигания дуги подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если аргонная сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и подает импульсы на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

При сварке на постоянном токе на аноде и катоде выделяется неодинаковое количество тепла. При токах до 300А 70% тепла выделяется на аноде и 30% на катоде, поэтому практически всегда используется прямая полярность, чтобы максимально проплавлять изделие и минимально разогревать электрод. Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки.

Для улучшения борьбы с пористостью к аргону иногда добавляют кислород в количестве 3–5%. При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны. Это предотвращает пористость.

Область применения и преимущества аргонодуговой сварки

Основная область применения аргонодуговой сварки неплавящимся электродом – соединения из легированных сталей и цветных металлов. При малых толщинах аргонная сварка может выполняться без присадки. Способ сварки обеспечивает хорошее качество и формирование сварных швов, позволяет точно поддерживать глубину проплавления металла, что очень важно при сварке тонкого металла при одностороннем доступе к поверхности изделия. Он получил широкое распространение при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов. В этом виде сварку иногда называют орбитальной. Сварка неплавящимся электродом – один из основных способов соединения титановых и алюминиевых сплавов.

Аргоновая сварка плавящимся электродом используется при сварке нержавеющих сталей и алюминия. Однако объем ее применения относительно невелик.

Недостатки аргонодуговой сварки

Недостатками аргонодуговой сварки являются невысокая производительность при использовании ручного варианта. Применение же автоматической сварки не всегда возможно для коротких и разноориентированных швов.

Что представляет собой аргонодуговая сварка TIG

Сварку TIG называют универсальным процессом, так как с помощью нее можно сваривать любые металлы без ограничения, даже разнородные и с разной толщиной. Разберемся в понятии аргонодуговой сварки – что это такое и как действует этот метод.

При подаче тока между тугоплавким электродом и рабочей поверхностью металла образуется дуга. Одновременно с этим через сопло горелки подается аргон, который блокирует доступ воздуха. Таким образом, металлической взвеси в воздухе остается минимум, вероятности попадания шлака в сварочный шов практически нет. То есть аргон защищает дугу и электроды, а на выходе получается идеальный шов. Аргонодуговая сварка TIG (Tungsten Inert Gas) позволяет использовать два способа образования соединений: из расплавленных под действием дуги кромок металла или с помощью специальной присадочной проволоки.

Аргон при горении имеет голубую подсветку

Где применяется сварка TIG?

Сварка TIG широко используется в разных областях промышленности: авиастроении, машиностроении, производстве оборудования из нержавеющей стали, инструментальном производстве и т.д. Аппараты используются как на крупных заводах, так и в мелких организациях, растет спрос и на применение в домашних условиях.

Что можно варить аргонодуговой сваркой?

Ответ простой: все, что угодно, любые металлические детали. В первую очередь, сварка применяется для ремонта составных частей автомобиля (детали двигателя, радиаторы), можно выполнять ремонт кузова и даже обновлять литые диски. Выгода налицо – не нужно покупать дорогостоящие новые запчасти, поскольку возможно эффективно отремонтировать старые. Каждая профессиональная мастерская по ремонту автомобилей, как правило, имеет в штате опытного сварщика и использует оборудование для сварки с аргоном.

«Аргон» в переводе с греческого языка означает «ленивый», «безразличный». История открытия этого газа была непростой, долгое время его не признавал даже сам Менделеев. Обнаружен аргон был в 1785 британским ученым с фамилией Кавендиш, тогда новый газ поразил химика своей необыкновенной устойчивостью и абсолютной инертностью: не было реакций ни с металлами, ни с хлором, ни с щелочами. Лишь спустя 130 лет, когда был открыт гелий, аргон получил признание. Сегодня газ широко используется в промышленности как в чистом виде, так и с добавлением примес

Достоинства аргонодуговой сварки

Преимуществ сварки TIG более чем достаточно, не зря же ее называют технически безупречной технологией будущего.

- Отличное качество шва – металл соединяется аккуратно и выглядит эстетически привлекательно.

- Возможность соединять казалось бы несоединяемые металлы (например, титан и нержавеющую сталь), в том числе с изношенными поверхностями.

- Отсутствие шлаков в процессе сварки – шов сразу формируется ровным, не требующим дополнительной очистки.

- Минимизация металлических взвесей и разбрызгивания в воздухе. Данное обстоятельство позволяет проводить работы в любых помещениях без боязни повредить покрытие пола или стен.

- При сварке нагревается только маленькая площадь металлической основы, что делает возможным сохранение общей формы изделия.

- Достаточно высокая скорость проведения работ из-за большой тепловой мощности дуги.

- Надежность и высокое качество соединения гарантирует большой срок службы.

- С точки зрения технологических приемов сварка выполняется несложно, поэтому использование аппаратов TIG становится общедоступным.

Среди недостатков сварки TIG можно назвать неидеальное качество работ при сквозняке или сильном ветре, так как часть газа может распылиться. Сложностью может также стать необходимость начальной подготовки перед совершением сварочных работ.

Принцип работы аргонодуговой сварки

Особенности использования аргонодуговых аппаратов

Конструкция аргонодуговых инверторов более сложная по сравнению с классическими сварочными аппаратами. Каждый сварочный инвертор TIG оборудован газовым клапаном, благодаря которому аргон попадает в горелку, осциллятором, который бесконтактно зажигает электрическую дугу, и балластным реостатом для подбора оптимальной силы тока.

Перед тем, как приобрести сварочный аппарат TIG, нужно определить, с каким током придется вести работы по соединению металлов. Изделия из алюминия и магния требуют сварки с помощью переменного тока AC, а для соединения стальных деталей требуется постоянный ток DC. Среди представленного на нашем сайте ассортимента имеются инверторы с функцией импульсного режима и универсальные аппараты AC/DC.

Какие бывают 4 типа сварки?

Четверг / 11 марта 2021 г.

Не все сварщики одинаковы. Сварка — это все более востребованная профессия, которая может стать для вас карьерой. Но сварка — это также навык, который можно использовать для повседневных вещей, таких как создание садового искусства или декора. Вы даже можете использовать его, чтобы улучшить свою текущую работу, особенно в сельском хозяйстве или автомобильной промышленности.Сварка имеет безграничные возможности в зависимости от того, какой вид сварки вы хотите изучить.

Существует четыре основных типа сварки. MIG — газовая дуговая сварка металла (GMAW), TIG — газовая дуговая сварка вольфрамом (GTAW), дуговая сварка стержнем — экранированным металлом (SMAW) и порошковая порошковая сварка (FCAW). Здесь мы подробнее рассмотрим каждый вид сварки.

MIG — газовая дуговая сварка металла (GMAW) СваркаMIG используется в автомобильной промышленности для ремонта выхлопных газов автомобилей, а также при строительстве домов и зданий.Это один из самых распространенных видов сварки. Это тип дуговой сварки, в которой используется непрерывная проволока, называемая электродом. Вы также будете использовать защитный газ, который проходит через сварочный пистолет и защищает от загрязнения.

TIG — газовая дуговая сварка вольфрамом (GTAW) При сваркеTIG также используется электрическая дуга, такая как MIG. При сварке TIG вы используете электрод из вольфрама. Вольфрам — один из самых твердых металлических материалов. Он не растворяется и не сгорает.Сварку можно производить с помощью процесса, известного как сплавление, с использованием или без использования присадочного металла. TIG также использует внешний источник газа, например, аргона или гелия.

Аэрокосмическая промышленность и автомобильная промышленность также используют сварку TIG, как и другие промышленные рынки. Это также отличный вид сварки для Айовы, поскольку фермерам может быть очень полезно использовать сварочные рамы вагонов, кранцы и другое важное оборудование.

Stick — Дуговая сварка защищенного металла (SMAW)Хотите взять сварку с собой? Большой плюс в сварке палкой — ее портативность.Сварка штучной сваркой применяется в строительстве, обслуживании и ремонте подводных трубопроводов и в промышленном производстве.

Для этого типа сварки вы будете использовать художественную сварку защищенным металлом или более известную как сварку палкой. Вы будете использовать расходный и защищенный электрод или палку. Палочка размягчает и объединяет металлы за счет нагревания дугой между покрытым металлическим электродом и основной металлической заготовкой. По мере плавления стержня его защитный кожух также плавится и защищает зону сварки от кислорода и других газов, которые могут находиться в воздухе.

Порошковая порошковая сварка (FCAW)Дуговая сварка порошковой проволокой похожа на сварку MIG, поскольку в ней используется непрерывная проволока и источники питания. Вы совместите сплошной электрод с основным металлом. Электрод представляет собой полую трубку, заполненную флюсом, который подается через сварочный пистолет в сварочную ванну. При сварке на открытом воздухе экран из флюса обеспечивает защиту от атмосферных воздействий. Этот вид сварки используется для сварки более толстых металлов и используется в обрабатывающей промышленности.

Зажечь свой интересТеперь, когда вы узнали больше о различных типах сварки и знаете, что они вызывают у вас интерес, как вы подбираете необходимое обучение? Колледж Marshalltown Community College предлагает три типа обучения сварщиков. Вы можете получить 18-кредитный сертификат по специальностям «Производство сварочных работ» или «Производство сварочных работ: строительство». Вы также можете выбрать программу получения диплома специалиста по производственной сварке с 35 кредитами.

Не хотите делать карьеру сварщика, но все же хотите узнать больше или расширить свои навыки? Программа непрерывного образования в долине Айова предлагает множество занятий по различным видам и использованию сварки.

Как работает сварка — основы сварочного процесса

Изучите основы сварки, как работает сварка, распространенные сварочные инструменты и как вы можете получить практическое обучение сварке в Summit College.

Основная цель сварки — соединение двух элементов прочным соединением. Сварщики обычно работают с металлом или термопластом и используют прочный присадочный материал, чтобы связать их вместе.Сварка используется для создания многих современных конструкций в нашем мире, таких как небоскребы, автомобили, корабли и самолеты.

В прошлом строители использовали другие методы соединения металлических деталей. Пайка, пайка и клепка — все это альтернативы сварке. Узнайте, почему сварка стала стандартным вариантом соединения для многих отраслей промышленности и почему она так высоко ценится в промышленных приложениях и производстве.

Сварочные работы путем соединения двух материалов без использования отдельного связующего материала.В отличие от пайки и пайки, в которых используется связующее с более низкой температурой плавления, при сварке две детали соединяются непосредственно вместе. Понимание этой разницы является ключом к пониманию того, почему сварка предпочтительнее для прочной и долговечной конструкции.

Существует три основных метода сварки, поэтому важно понимать каждый вариант и знать, насколько прочен сварочный материал для ваших сварочных работ. Вот три основных метода сварки, доступных современным сварщикам:

-> Газовая сварка

-> Дуговая сварка

-> Лазерная сварка

Дуговая сварка использует электрическую дугу для плавления рабочего материала.Сначала к материалу прикрепляется заземляющий провод. Затем сварщик прикладывает вывод электрода к обрабатываемому материалу. Когда сварщик отводит электрод от материала, он создает электрическую дугу, иначе известную как продолжающийся плазменный разряд из-за электрического пробоя газа. Сварочные аппараты используют переменный или постоянный ток и используются для получения очень концентрированной узкой точки сварного шва.

Газовая сварка — еще один распространенный вид сварки. Это более старый и распространенный вариант, также известный как кислородно-топливная сварка.Газ направляется к сварочному стержню или точке фокусировки и воспламеняется, создавая высокотемпературное пламя. Лучше всего использовать для высоколегированных сталей. Хотя точка сварки менее сконцентрирована, чем электросварка, она намного горячее и больше подходит для особенно твердых сплавов.

Лазерная сварка — последнее новшество в сварочной технике. Этот метод в настоящее время используется только в крупных промышленных приложениях. Лазерные сварщики используют луч высокой энергии для сплавления материалов. Это дорогостоящая система, требующая экспертного контроля и тонкости.

По сравнению с другими методами соединения сварка имеет ряд преимуществ. Вот лишь несколько причин, по которым многие промышленные строительные процессы сваривают материалы вместе:

• Прочное соединение

• Безупречный шов

• Превосходная температура плавления

• Эффективная и универсальная система

Эти преимущества делают сварку очень востребованным навыком для автомобилестроения, строительства и промышленные компании. Любите ли вы работать руками или заинтересованы в востребованной высокооплачиваемой карьере, узнайте, подходит ли вам специалист по сварке.

Узнайте, что вам нужно, чтобы подготовиться к карьере сварщика. Вот некоторые основные приспособления и оборудование, которые вам понадобятся для начала работы сварщиком. Ознакомьтесь со всеми этими вариантами сварочного инструмента и узнайте больше о плюсах и минусах каждого варианта.

Перед тем, как приступить к работе с любым сварочным аппаратом, вам потребуется подходящее защитное оборудование и правильное расположение. Сварка выделяет большое количество тепла, искр и металлического шлака. Защитная одежда необходима для защиты от ожогов во время работы.Сварочная маска защищает глаза от яркого света сварщика. Из-за экстремальных температур свет становится настолько ярким, что может нанести вред вашим глазам.

Огромное разнообразие сварочных инструментов может быть огромным. Тщательно сравните их и используйте желаемое приложение, чтобы найти лучший сварщик для вас. Если вы тренируетесь на сварщика, спросите своего инструктора, какой сварщик лучше всего подходит для начинающих. Вот некоторые наиболее распространенные типы сварщиков, которые следует учитывать:

• Дуговая сварка в защитном металлическом корпусе (SMAW) или сварка стержнем

• Дуговая сварка металлическим электродом в газе (GMAW) или сварка MIG

• Дуговая сварка под флюсом (SAW)

• Дуговая сварка вольфрамовым электродом (GTAW) или сварка TIG

Ваш металл и тип сварного шва, который вы надеетесь получить, определяют наилучшего сварщика для ваших целей.Некоторые сварщики лучше подходят для больших структурных швов, в то время как другие лучше всего подходят для детализированных поверхностных сварных швов, которые легко отполировать до безупречной отделки.

Что такое сварка? | Институт медицины и деловой карьеры

Что такое сварка? Что такое сварщик? Чем занимается сварщик? Где работают сварщики? Как стать сварщиком? Ответы на эти и другие вопросы в этом видео.

Возможно, вы видели изображения сварщиков в защитном костюме, в негабаритном шлеме с темным тонированным козырьком и использующих инструмент с летящими искрами! Выглядит интересно, а что такое сварка?

Сварка — это формальный процесс соединения двух материалов плавлением или очень сильным нагревом, при котором склеиваемый элемент становится даже прочнее, чем он был до сварки.Следуя руководству или плану, сварщики используют свои знания и навыки для сварки металла для усиления конструкции. Например, это может быть что-то столь же обычное, как детские металлические качели, установленные в парке, или такое же огромное, как военный корабль!

Сварка — это практическая работа, требующая практики и внимания к деталям. Это связано с использованием очень высокой температуры и иногда сложных рабочих мест, таких как узкие пространства, такие как под автомобилями или в проходах судов, или высоко на строительных лесах. Из-за этих факторов карьера сварщика небезопасна.Очень важно, чтобы эти роли выполняли только те, кто имеет подготовку и знания в области сварки и необходимые правила техники безопасности.

Какие задачи выполняют сварщики?

Используя один из хорошо известных сварочных процессов, например дуговую сварку в защитном металлическом корпусе (SMAW) или сварку стержнем, сварщик создает, исправляет или обновляет конструкции. Наиболее распространена сварка с использованием таких металлов, как сталь, нержавеющая сталь и алюминий. Если вы думаете о качелях и о том месте, где металлическая ножка встречается с металлическим стержнем, удерживающим качели, то это сделал сварщик!

Сварщики также должны содержать свое оборудование и защитное снаряжение, чтобы оно оставалось в отличном состоянии с точки зрения безопасности и производительности.

Где работают сварщики?

Сварщики работают везде.Это карьера, не ограниченная отраслью или местоположением. Например, вы можете найти сварщиков, работающих на всех уровнях правительства и вооруженных сил, в аэрокосмической промышленности, коммерческом строительстве, транспортных компаниях, технологических компаниях, производителях автомобилей, электростанциях, топливопроводах, круизных линиях и маршрутах поездов.

Сварщики работают на всем: от кораблей и строительных площадок до мостов и зданий. Некоторые сварщики работают на складе в помещении, а другие работают на открытом воздухе.

Работая индивидуально, выполняя задания, сварщик обычно входит в команду с другими специалистами отрасли. Это отличная карьера, если вы наслаждаетесь свободой работы как самостоятельно, так и с другими над более крупными проектами.

Как мне стать сварщиком?

Поскольку сварщик может быть опасным занятием, значит не просто научиться сваривать материалы. Каждый сварщик должен соблюдать важные правила техники безопасности и процессы. Регистрация в программе сертификации — один из самых быстрых способов изучить самые популярные методы сварки, протокол безопасности и попрактиковаться в торговле.

Каково быть сварщиком?

Когда ты сварщик, каждый день может быть немного другим. Однажды вы могли бы работать в помещении, вырезая и формируя материалы, необходимые для большого проекта. В следующий раз вы можете работать над новым небоскребом или работать с командой над укреплением моста.