Сварка и приварка крепежа (метизов). Инструмент для приварного крепежа в СПб.

| Конденсаторная сварка | Дуговая сварка | |

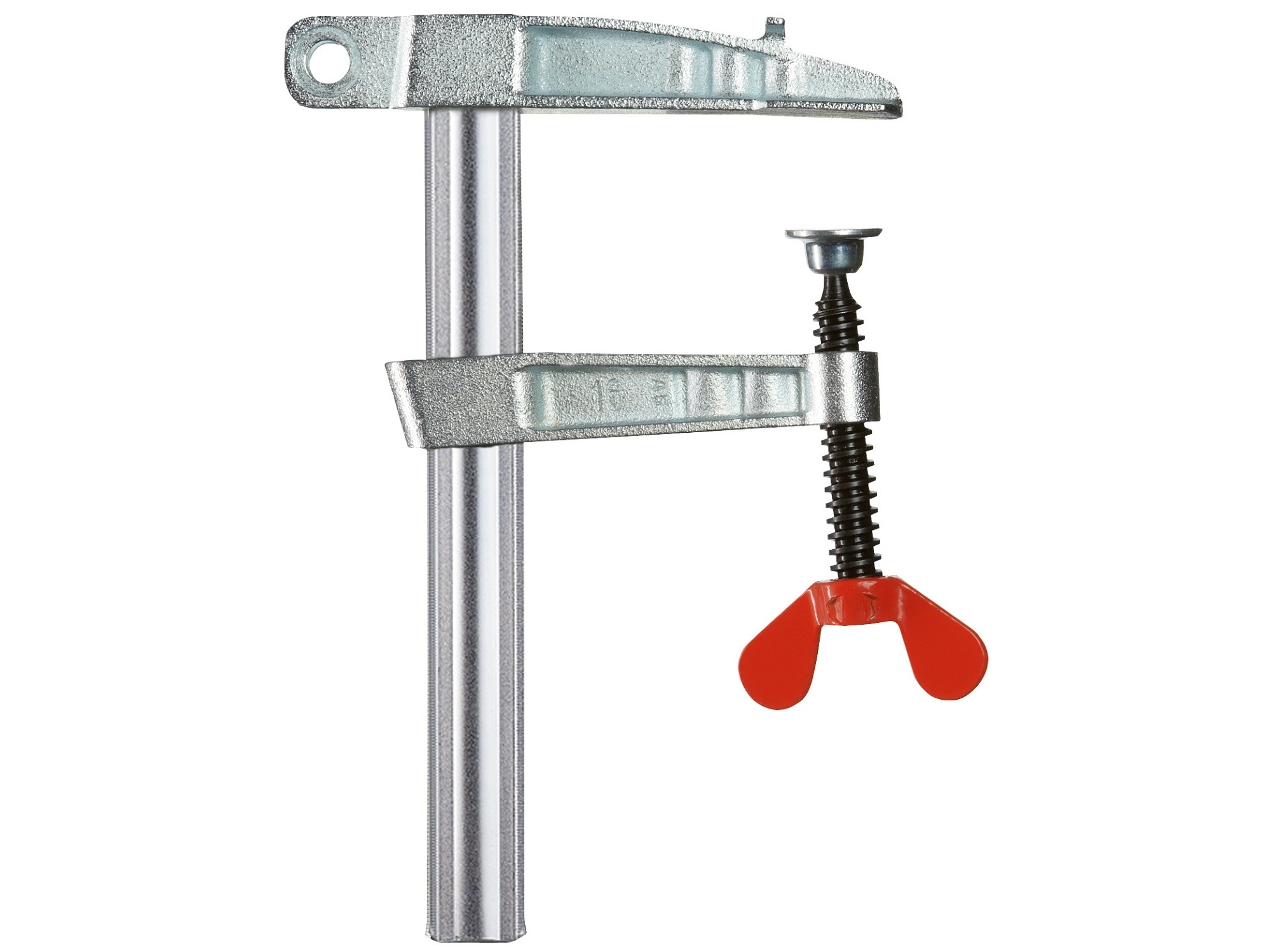

Самый распространенный метод приварки крепежа. Для сварки используется разряд энергии, накопленный в специальной энергоемкой батарее (конденсаторной. Разряд в процессе этого вида сварки передается через тонкий наконечник на крепеже. За счет высокой энергии разряда происходит расплавление наконечника крепежа и поверхностного слоя металла, в процессе чего создается надежное сварное соединение.

|

| Общий принцип процесса не отличается от метода конденсаторной сварки. Процесс сварки заключается в пропускании через крепеж и листовой металл сварочного тока, в результате чего между ними возникает электрическая дуга. |

Наши партнеры

Курсы валют

Области применения приварного крепежа | Статьи компании Контур в Москве

Современный приварной крепёж – это лучшая гарантия надёжного крепления нужного узла в любой конструкции.

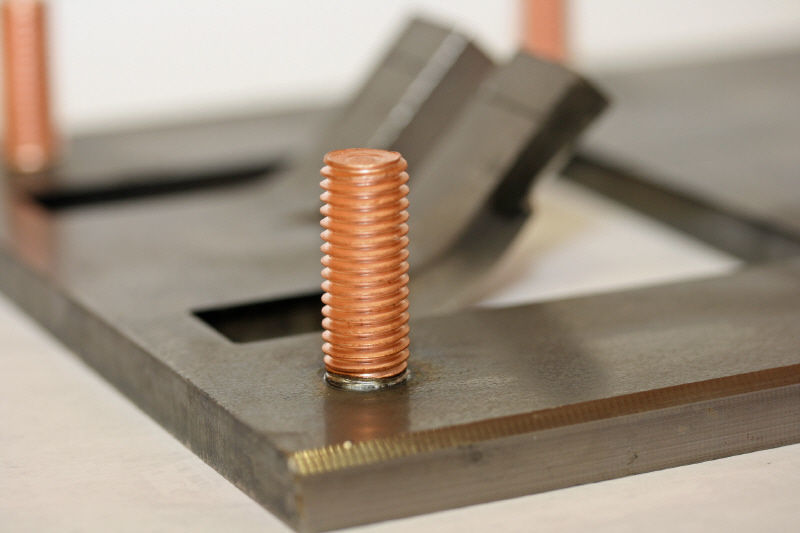

Приварной крепёж – это очень широкое понятие. Основными металлами, которые используются для его производства, являются омеднённая и нержавеющая сталь, алюминий и латунь. Среди разновидностей крепежа для приварки можно выделить приварную шпильку резьбовую и нерезьбовую, приварную шпильку резьбовую под окраску, приварную шпильку с крупной резьбой, приварную втулку резьбовую, контакт заземления одно- и двухлепестковый, приварную шпильку для приварки коротким циклом, приварные гвозди и многочисленные приварные гайки.

Стандартная длина приварного крепежа для конденсаторной сварки составляет от 1 см для гвоздей и от 4 мм до 6 см для резьбовых шпилек. Крепёж, используемый в методе дуговой сварки, из-за своего оплавления немного уменьшается в длине. Поэтому, заказывая такую разновидность приварного крепежа, всегда учитывайте это обстоятельство. В нашем каталоге Вы найдёте высококачественный и разнообразный крепёж для приварки, а именно, крепёж для конденсаторной сварки CD, крепёж для дуговой сварки ARC, крепёж для дуговой сварки коротким циклом SC и гвозди для крепления изоляции. Так же широко представлен крепёж для запрессовки и заклёпочный инструмент, ведь использование

Сварка крепёжных изделий технология и оборудование – Склад и техника

В. Райский

Райский

Применяемое оборудование

Сегодня оборудование фирмы Kоco (Kоster) известно практически во всех европейских странах и широко используется в промышленности и строительстве. Для разных методов сварки и разных условий применения производят три серии устройств.

| Внешний вид источников питания и сварочных пистолетов серии KST |

Серия KST – малогабаритные инверторные источники питания, в которых поджиг дуги происходит за счет мгновенного плавления контактного «хвостика» приварного изделия от разряда мощной конденсаторной батареи. Энергия, накопленная конденсатором, концентрируется в сжигаемом контактном «хвостике». После его сгорания возникает дуга, расплавляющая торец шпильки и поверхность основной детали. Расплавленный торец шпильки погружается в сварочную ванну, дуга гаснет, а конденсаторная батарея полностью разряжается; при этом достигается полностью монолитное соединение материала шпильки и основной детали, имеющее мелкозернистую структуру.

Поскольку мощность источников питания серии KST невелика (см. табл. 4), их применение в основном ограничено приваркой крепежа небольших диаметров в приборо- и автомобилестроении.

| Источники питания серии Elotop |

Серия Elotop предназначена в основном для использования в монтажных условиях. Источник питания серии Elotop состоит из трехфазного трансформатора напряжения, полностью управляемого тиристорного выпрямительного моста с постоянным регулированием тока, дополнительно включаемого сглаживающего дросселя и блока электронного управления. Источники серии Elotop обеспечивают полное управление процессом сварки, включая такие параметры, как нарастание сварочного тока, высота подъема приварного изделия (соответствует длине дуги), сварочный ток, время расплавления (протекания сварочного тока), скорость и глубина погружения приварного изделия в сварочную ванну, режим плавного снижения сварочного тока и время кристаллизации.

Система самодиагностики источников серии Elotop включает в себя контроль температуры силового трансформатора и тиристорного выпрямителя, контроль напряжения питания, контроль тока короткого замыкания.

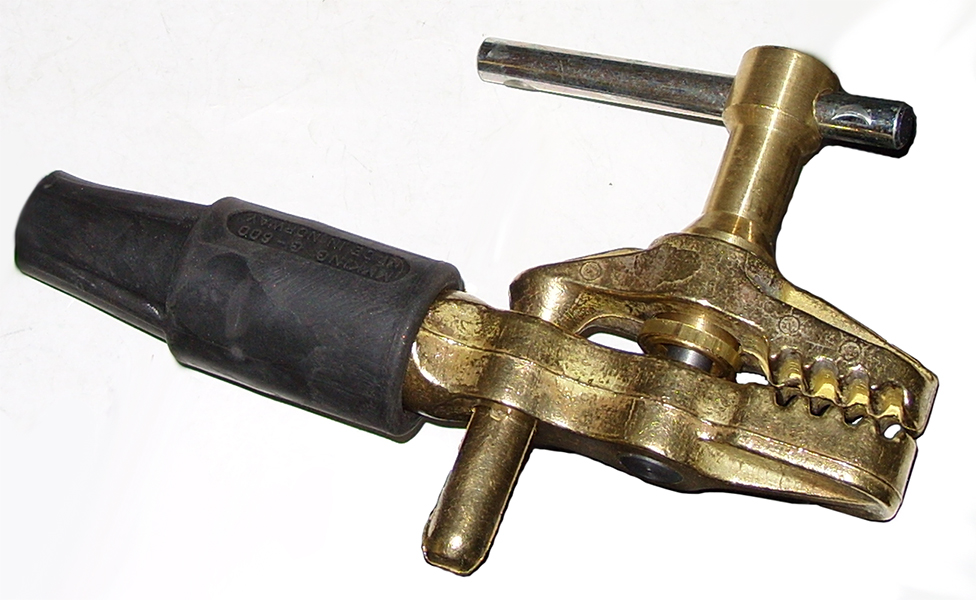

Сварочные пистолеты Classic (см. табл. 6) для источников питания серии Elotop служат для создания дугового промежутка между болтом и основным материалом и соединения обеих сварочных ванн по окончании сварки.

| Сварочные пистолеты Classic |

Существуют два варианта применения этих моделей. Пистолеты серии К (от K 22 до K 26) имеют балансировку длины, т. е. при работе с ними независимо от установочного выступа, общепринятого допуска длины болта и небольших отклонений от вертикального положения болта по отношению к основному материалу гарантирована предварительно выбранная высота подъема (длина дуги). Однако требуемое для этого сцепление при очень коротком времени сваривания болтов работает недостаточно быстро (менее 100 мс), поэтому специально для таких условий предлагаются пистолеты SK 12 без балансировки длины.

Длина дуги и величина установочного выступа – важные параметры процесса приварки болтов, которые выбираются преимущественно в зависимости от диаметра болта. Положения приварки или поверхностная структура основного материала могут потребовать изменений, и тогда подходящие данные устанавливают опытным путем.

Высота подъема в большой степени определяет форму плавления болта. При сильных отклонениях от оптимального значения в зоне плавления могут образоваться усадочные раковины. При слишком маленьком подъеме (длине электрической дуги), кроме того, повышается число коротких замыканий от капель, которые, как следствие, вызывают неспокойный режим сваривания. Установочный выступ определяет форму болта. Здесь можно, особенно при приварке на вертикальной стене, отклониться от табличных данных. Если величина погружения болта очень мала, это означает, что имеются поры или отличия в структуре металла в зоне сваривания.

| Шпильки, приваренные с помощью источников питания КST |

Наиболее современными являются источники питания для приварки крепежа фирмы Kоco/Kоster серии 03, являющиеся первыми в мире источниками подобного типа, построенными на основе инверторного выпрямителя с синергетическим управлением. Источники питания серии 03 позволяют вести сварку внутри керамического флюсового кольца, в газовой защите или контактным методом (поджигом контактного «хвостика» приварного изделия).

Новые сварочные пистолеты серии КЕ полностью интегрированы в цепь электронного управления источником питания и имеют микропроцессорное управление подъемом-опусканием поршня. Таким образом, скорость и глубина подъема-опускания поршня не зависят от тока, протекающего в пистолете, а полностью контролируются микропроцессором блока управления источника питания. Качество сварки соответствует требованиям DIN 8563, часть 10.

Качество сварки соответствует требованиям DIN 8563, часть 10.

Все параметры сварки вводят с помощью удобного пользовательского меню, запоминаются и отображаются на ЖК-дисплее. Система управления позволяет устанавливать силу тока и время сварки, время продувки защитного газа до сварки, высоту подъема поршня, глубину погружения привариваемой шпильки.

| Упоры Нельсона приваривают методом сварки с керамическим флюсовым кольцом на установке серии 03 |

Блок памяти способен запоминать до 40 параметров сварки и имеет систему сообщения об ошибках сварки с самоблокировкой. Все данные можно перенести на ПК или принтер. Сварочный пистолет КЕ 24 с износостойким механизмом воспроизводит параметры подъема-опускания поршня, погружения и расплавления шпильки независимо от ее массы и в любом положении в пространстве.

Все источники питания размещены в прочных стальных корпусах, установлены на поворотных колесах и снабжены рукоятками для перемещения и рым-болтами для подъема. Класс защиты оборудования IP 23, класс охлаждения – F, класс изоляции – Е, что позволяет использовать его в тяжелых условиях, например при крупносерийном производстве или на строительных площадках.

Класс защиты оборудования IP 23, класс охлаждения – F, класс изоляции – Е, что позволяет использовать его в тяжелых условиях, например при крупносерийном производстве или на строительных площадках.

Структура меню и опции управления источников питания серии 03 позволяют:

предварительно устанавливать параметры на мембранной пыле- и влагозащищенной ударопрочной клавиатуре;

запоминать такие параметры, как сила тока сварки и время сварки, время продувки защитного газа до сварки, высота подъема поршня и глубина погружения шпильки;

| Источник питания серии 03 |

выводить индикацию всех данных на ЖК-дисплей;

вводить назначения и разновидности привариваемого крепежа через интерфейс;

выбирать предпочтительные параметры сварки в базе данных;

устанавливать окна меню поверх используемого окна.

Система управления серии 03 включает в себя встроенные часы реального времени, встроенный календарь до 2091 г. , серийный интерфейс для ПК и принтера. Система мониторинга отслеживает в режиме реального времени: ток и время сварки, напряжение дуги, энергию дуги (потери в кабелях учитываются микропроцессором при установке напряжения), скорость и глубину погружения шпильки в сварочную ванну, порядковый номер, дату и время сварки.

, серийный интерфейс для ПК и принтера. Система мониторинга отслеживает в режиме реального времени: ток и время сварки, напряжение дуги, энергию дуги (потери в кабелях учитываются микропроцессором при установке напряжения), скорость и глубину погружения шпильки в сварочную ванну, порядковый номер, дату и время сварки.

| Сварочный пистолет КЕ 24 |

При возникновении ошибок при сварке система управления выдает информацию об ошибке на ЖК-дисплей и блокирует дальнейшую работу. Возобновление работы возможно только после исправления ошибки.

Оборудование для приварки крепежа серии 03 наиболее целесообразно применять в тех случаях, когда надо приваривать большое количество разнообразных крепежных изделий на одну основу. В этом случае нет необходимости каждый раз переналаживать источник питания, достаточно только менять уже установленные программы сварки. Качество шва практически не зависит от квалификации рабочего и условий сварки.

Конденсаторная сварка. Приварка шпилек, втулок в Москве | Услуги

Услуга приварки шпилек , втулок , гвоздей конденсаторной сваркой. Конденсаторная сварка шпилек. Услуги конденсаторной сварки. Использую «родное» немецкое оборудование.

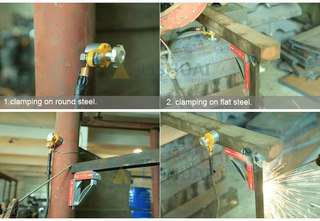

ПРИВАРЮ конденсаторной сваркой : ШПИЛЬКИ и ВТУЛКИ с резьбой М 3 — 8 мм — длинной до 40 мм; ГВОЗДИ для фиксации матов утепления и звукоизоляции ; КЛЕММЫ заземления — к черной стали, нержавейке , алюминию*, латуни , меди , оцинковке. Толщина листа от 0,3 мм и менее , со слабо видимыми следами с обратной стороны.

!!! ВЫШЛИТЕ : чертеж , ТЗ , фото , информацию — и позвоните для общения !!!

!! Желательно перед серией сделать ПРОБНУЮ приварку на ЭТОМ металле !!

1. УСЛОВИЯ РАБОТЫ :

• У ВАС : 6 часов работы = ваша доставка меня и оборудование (~26кг) туда-обратно + расходники ваши см. ниже.

Хорошо освещённое рабочее место !!! стул ; стол ; электропитание ~ 220 ± 10 V , 16 А , розетка ПЛОТНАЯ !!! ; чай-кофе;

• У МЕНЯ : 6 часов работы = расходники ваши см. ниже ; чай-кофе с меня;

Адрес : новая Москва ( 24 км от МКАД ; ш. Калужское под г. Троицк ) — в теплое время года;

• ОБРАЗЕЦ сделаю при вас м. Пл. Ильича (Римская) 500 метров;

2. Работа не за столом, приварка гвоздей для фиксации матов , на высоте — обсуждается;

3. РАСХОДНИКИ в стоимость работ не входят и предоставляется Вами :

• цанги ( лучше медные ) и приварной крепеж ( брать в «Гермес групп» ). Крепеж брать с запасом на +15%? для настройки режима сварки и контроля образцов;

• обезжириватель 646 . ..; ветошь ; абразивные зачистные расходники ( шкурка зерно-60 , проволочный зачистной и отрезной диски , лепестковый диск — зерно крупное ) ; болгарка Ф125 ; материал , чтоб не царапать детали.

..; ветошь ; абразивные зачистные расходники ( шкурка зерно-60 , проволочный зачистной и отрезной диски , лепестковый диск — зерно крупное ) ; болгарка Ф125 ; материал , чтоб не царапать детали.

4. Требования от Вас заранее :

• Определить точность установки шпилек :

— ± 1-3 мм — при разметке по точкам от фломастера.

— ± 0,25 мм — при использовании шаблона с оснасткой.

• Подготовить поверхность в зоне шпильки ~Ф20мм ( Зачистка до металла с Rz 20 и обезжирить ).

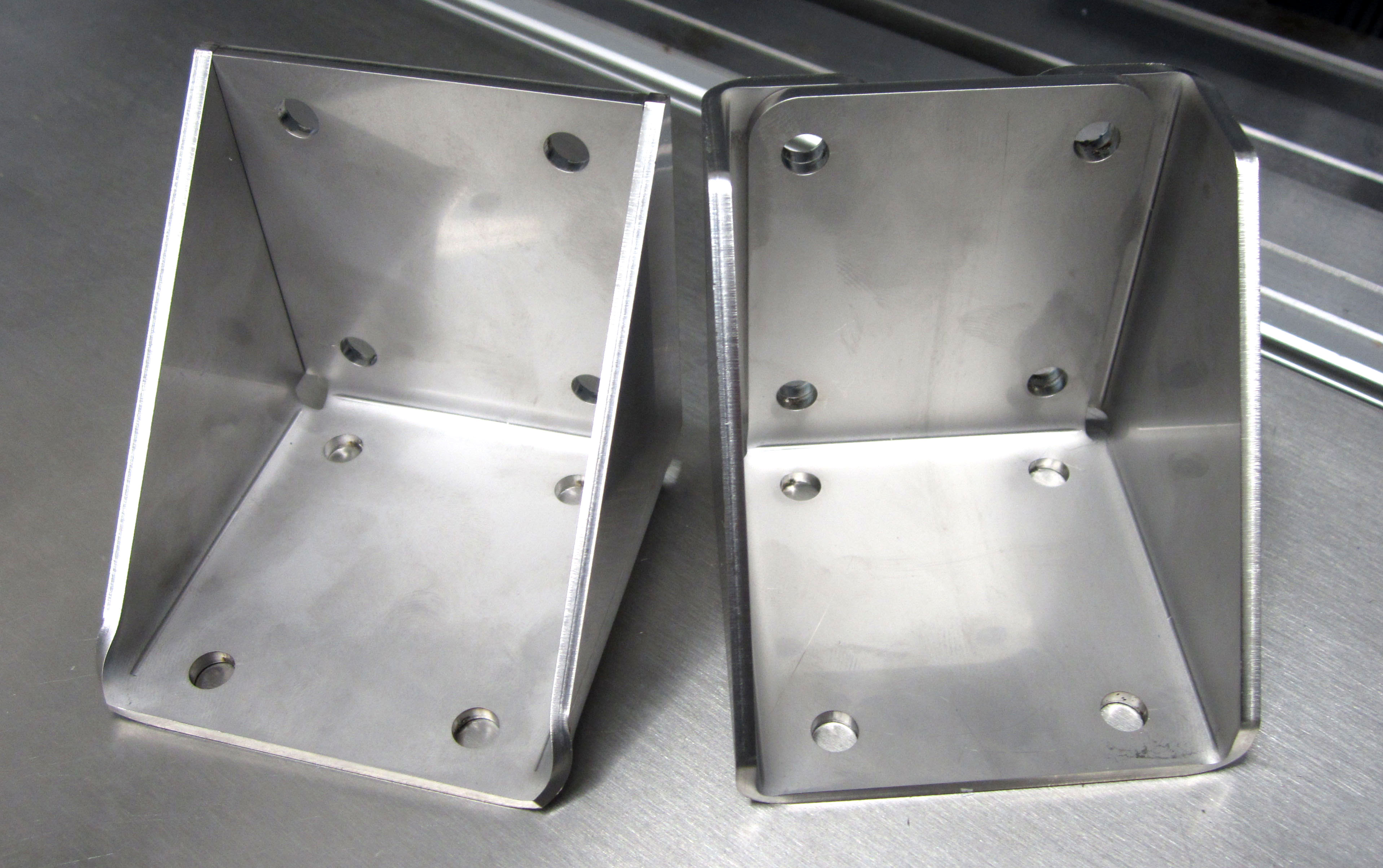

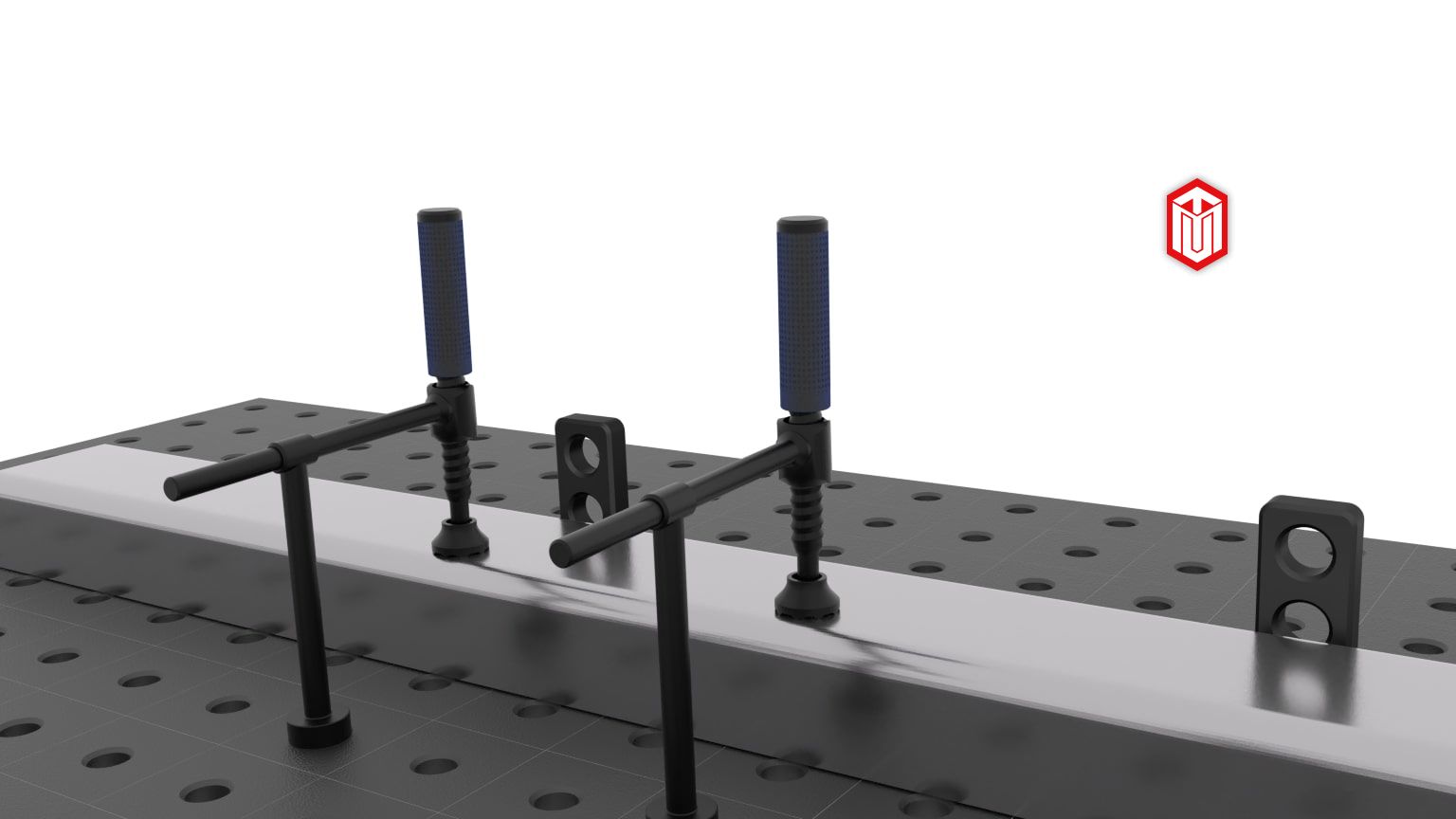

• Изготовить шаблон с оснасткой (см. чертеж «одного места»). Могу разработать под Вас. Делаете САМИ по моим черт.

• Разметка на деталях фломастером — аккуратная четкая точка.

• !!! РАЗМЕТКА КЕРНЕНИЕМ НЕ ДОПУСТИМА !!!

5. Первые детали серии делаются ОБЯЗАТЕЛЬНО в присутствии » РЕШАТЕЛЯ » !!! , для согласования нюансов.

6. * СВАРКА АЛЮМИНИЯ требует подготовку поверхности…

Виды приварного крепежа | ФАСТБОЛТ

Приварной крепеж — вид крепежа, предназначенный для создания неразъемного соединения методом сварки. Главным образом применяестся конденсаторная сварка CD и дуговая сварка ARC, преимуществами которых являются: высокая производительность, локализованная область и дозированность термического воздействия, создание высокопрочного соединения.

Главным образом применяестся конденсаторная сварка CD и дуговая сварка ARC, преимуществами которых являются: высокая производительность, локализованная область и дозированность термического воздействия, создание высокопрочного соединения.

Основные разновидности приварного крепежа:

- Приварная шпилька с резьбой и без резьбы

- Приварная втулка

- Приварная гайка

- Приварной гвоздь

Материалы приварного крепежа:

- Омедненная сталь

- Нержавеющая сталь

- Латунь

- Медь

- Алюминий

Приварка крепежа может осуществлятся к тонколистным металлам толщиной от 0,5 мм. Соединение имеет эстетический вид, процесс приварки не деформирует изделие. Внешняя поверхность остается неизменной, сохраняя цвет, форму, покрытие.

Приварная шпилька резьбовая PT ( приварной штифт)

| d1 | l1 (+0. 6) 6) | d3 (±0.2) | d4 (±0.8) | l3 (±0.5) | h (max) | n | l2 | α (±1) |

| M3 | 4.5 | 0.6 | 0.55 | 0.7-1.4 | 1.5 | l2~l1-0.3 | 3 | |

| M4 | 5.5 | 0.65 | 0.55 | 0.7-1.4 | 1.5 | l2~l1-0.3 | 3 | |

| M5 | 6.5 | 0.75 | 0.80 | 0.8-1.4 | 2.0 | l2~l1-0.3 | 3 | |

| M6 | 7.5 | 0.75 | 0.80 | 0.8-1.4 | 2.0 | l2~l1-0. 3 3 | 3 | |

| M8 | 9.0 | 0.75 | 0.85 | 0.8-1.4 | 3.0 | l2~l1-0.3 | 3 |

Приварная втулка резьбовая IT

| d1 | l1 (+0.6) | d3 (±0.2) | d4 (±0.8) | l3 (±0.5) | h (max) | d2 | b | l2 | α (±1) |

| ø5 | 6.5 | 0.75 | 0.8 | 0.8-1.4 | M3 | 5 | l2~l1-0.3 | 3 | |

| ø6 | 7. 5 5 | 0.75 | 0.8 | 08-1.4 | M4 | 6 | l2~l1-0.3 | 3 | |

| ø7.1 | 9.0 | 0.75 | 0.85 | 0.8-1.4 | M5 | 7.5 | l2~l1-0.3 | 3 | |

| ø8 | 9.0 | 0.75 | 0.85 | 0.8-1.4 | M6 | 7.5 | l2~l1-0.3 | 3 |

Приварная шпилька без резьбы UT

| d1 | l1 (+0.6) | d3 (±0.2) | d4 (±0.8) | l3 (±0.5) | h (max) | l2 | α (±1) |

| ø3 | 4. 5 5 | 0.6 | 0.55 | 0.7-1.4 | l2~l1-0.3 | 3 | |

| ø4 | 5.5 | 0.65 | 0.55 | 0.7-1.4 | l2~l1-0.3 | 3 | |

| ø5 | 6.5 | 0.75 | 0.80 | 0.8-1.4 | l2~l1-0.3 | 3 | |

| ø6 | 7.5 | 0.75 | 0.80 | 0.8-1.4 | l2~l1-0.3 | 3 | |

| ø7 | 9.0 | 0.75 | 0.85 | 0.8-1.4 | |||

| ø8 | 9.0 | 0.75 | 0. 85 85 | 0.8-1.4 | l2~l1-0.3 | 3 |

Приварной крепеж предназначен для создания прочного неразъемного соединения при помощи сварки. Полученное соединение отличается высокой прочностью, так как в процессе приварки возникает наиболее прочная из возможных — атомарная связь между соединяемыми элементами. Даже при превышении нагрузки деформации места соединения не происходит. К полученному соединению конструкционные детали фиксируются гайками, болтами, стопорными кольцами.

Монтаж приварного крепежа может осуществляться разными методами: приварка конденсаторным разрядом CD, приварка дуговая ARC, приварка дугой с коротким циклом SC.

Шпилька приварная резьбовая, шпилька приварная без резьбы, втулка приварная резьбовая изготавливаются из стали, нержавеющей стали, алюминия, латуни. Такой крепеж должен обладать антикоррозийными свойствами, поэтому сталь имеет покрытие цинковое или омедненное.

Приварной крепеж используется для монтажа металлических конструкций, систем вентиляции, наружных рекламных носителей, для монтажа мебели, кузовов автомобилей, быстровозводимых ангаров. Наиболее востребованные размеры М3-М8. Создание неразъемных соединений при помощи приварки дешевый и надежный способ возведения прочных и качественных металлических конструкций.

Скоростная дуговая сварка — Огнеупорный приварной крепеж

Если вы часто сталкиваетесь со сваркой большого количества шпилек или наших специально разработанных огнеупорных анкеров, вероятно, следует рассмотреть вариант аренды аппарата для скоростной дуговой сварки. Наши аппараты позволят сэкономить деньги и время!

Скоростная дуговая сварка (RAW) является инновационной технологией сварки. Она была разработана для решения многих проблем, озникающих в течение многих лет в связи с ручной сваркой и сварочной технологией.

С оборудованием RAW можно будет преодолеть разрыв между эффективностью и экономичностью.

Благодаря особенностям нашей технологии мы можем приваривать шпильки диаметром 46 мм и более.

Скоростная дуговая сварка – это доказанный успех. Мы стали отраслевым стандартом благодаря вниманию к качеству, скорости и безопасности и благодаря тому, что мы выполняем свои обещания.

Технология скоростной дуговой сварки.

Для многих скоростная дуговая сварка (RAW) является новой и инновационной технологией.

Она была разработана для решения многих проблем, которые в течение многих лет существовали в технологии сварки.

Что делает нашу технологию такой особенной? Причиной этому является компьютеризация и контроль качества в течение всего процесса сварки, что приводит к существенному сокращению ошибок.

Наши параметры сварки состоят не только из силы тока и времени сварки, как это бывает применительно к обычным технологиям приваривания шпилек.

Мы используем 8 параметров, основной целью которых является обеспечения высокого качества сварного шва. Благодаря особенностям нашей технологии

мы можем приварить шпильки диаметром до 46 мм.

Благодаря особенностям нашей технологии

мы можем приварить шпильки диаметром до 46 мм.

Поскольку мы высоко ценим качество, безопасность и эффективность, у нас есть встроенная система, с которой можно осуществлять контроль аппарата и проверять каждый отдельно выполненный шов. Это устройство можно подключить через стандартный интернет-кабель, и посредством нашего программного обеспечения вы можете следить за процессом сварки.

Эту технологию трудно оценить лишь посредством чтения. Мы рекомендуем перейти на наш сайт и посетить раздел скоростной дуговой сварки во вкладке «Ассортимент продукции». Там вы сможете более детально ознакомиться с нашей технологией и понять, что отличает ее от других.

Просмотрите видео на нашем сайте и на YouTube, и при необходимости запросите дополнительную информацию в нашем офисе.

Производство промышленного крепежа. Сварочные материалы. Оборудование для сварки и резки в Екатеринбурге

Группа компаний «Металогика» объединяет в себе предприятия, осуществляющие следующие виды деятельности:

- Производство резьбовых соединений токарно-фрезерной группы по индивидуальным чертежам и требованиям заказчика (нестандартные изделия), так и в соответствии с ГОСТ;

- Все виды термообработки;

- Нанесение антикоррозионных покрытий;

- Продажа сварочных материалов и средств индивидуальной защиты;

- Продажа, гарантийное и постгарантийное обслуживание оборудования для сварки и резки;

- Ремонт и техническое обслуживание оборудования для сварки и резки марки ESAB.

Официальный дистрибьютор-партнер и авторизированный, премиальный сервисный центр компании ESAB.

Компания ESAB выпускает:

- Оборудование для ручной сварки и резки;

- Сварочные материалы, аксессуары;

- Автоматизированные и механизированные системы сварки и резки;

- Портальные системы резки.

География поставок

Поставки крепежа, проволоки, продажа сварочного оборудования и электродов осуществляются по УрФО, ХМАО, ЯНАО, Сибири и другим регионам. Купить крепеж оптом можно с доставкой в Екатеринбург, Челябинск, Тюмень, Магнитогорск, Пермь, Ханты-Мансийск, Урай, Салехард, Нижневартовск, Нефтеюганск, Сургут, Югорск, Когалым, Нягань, Новый Уренгой, Ноябрьск. Для оперативного получения подробной информации о возможности продаж в вашем регионе обращайтесь к нашим менеджерам.

Металогика – логичное решение для вашего бизнеса!

Последние новости

10. 04.2021

04.2021

Уважаемые Партнеры!

Обращаем ваше внимание, что наступил сезон ремонтных и строительных работ.

Как ответ на растущий спрос на бюджетные системы плазменной резки,

ЭСАБ пр..»

26.03.2021

Представляем новый Warrior 750i CC/CV!

Warrior 750i CC/CV – это надежный мультипроцессный сварочный аппарат. Его конструкция обеспечивает производительность в тяжелом режиме работы при ..»

26.03.2021

Уважаемые Партнеры!

Представляем новый современный аппарат для HF Tig, LiveTig и ММА сварки — Rogue ET200i Pro.

Rogue ET200i Pro — это надежный и долговечный источн..»

В чем разница между крепежами, сваренными сопротивлением, и шпильками, сваренными дуговой сваркой?

Бесконтактная лазерная сварка дает несколько преимуществ при соединении одной пластмассовой детали с другой. Он работает по принципу частичного пропускания, что позволяет свету лазера проходить через одну из пластмассовых деталей, выделяя тепло и плавить или приваривать его ко второй пластмассовой детали. Готовый сварной шов находится между деталями. Также отсутствует контакт между оплавленным участком и источником тепла или атмосферой, поэтому готовое соединение остается чистым.С другой стороны, традиционные методы сварки пластмасс, такие как ультразвуковая и горячая штамповка, требуют контакта с внешними поверхностями соединяемых деталей, и это может загрязнить соединение и поверхности деталей или механически повредить сборку.

Он работает по принципу частичного пропускания, что позволяет свету лазера проходить через одну из пластмассовых деталей, выделяя тепло и плавить или приваривать его ко второй пластмассовой детали. Готовый сварной шов находится между деталями. Также отсутствует контакт между оплавленным участком и источником тепла или атмосферой, поэтому готовое соединение остается чистым.С другой стороны, традиционные методы сварки пластмасс, такие как ультразвуковая и горячая штамповка, требуют контакта с внешними поверхностями соединяемых деталей, и это может загрязнить соединение и поверхности деталей или механически повредить сборку.

Если команда инженеров собирается использовать бесконтактную лазерную сварку, лучше всего спланировать это на ранней стадии разработки продукта. Решение использовать лазерную сварку уже разработанного пластикового изделия может сработать… иногда.Однако детали и изделия, предназначенные для лазерной сварки, будут иметь меньше проблем при изготовлении и сборке.

Чтобы получить высококачественные пластиковые сварные швы, проектным группам необходимо сначала ответить на четыре основных вопроса:

1. Совместимы ли соединяемые пластмассы с точки зрения температуры плавления и химического состава?

Пластмассы плавятся при гораздо более низких температурах, чем металлы. Например, инженерные пластмассы плавятся при температуре около 480 ° F (250 ° C). Некоторые пластмассы имеют гораздо более высокие температуры плавления, например, полиэфирэфиркетон (PEEK), который плавится при температуре от 660 до 750 ° F (от 350 до 400 ° C).

Два соединяемых пластика должны иметь одинаковую температуру плавления, так как это помогает обеспечить хорошее перемешивание расплавленного пластика в сварочной ванне. Это также увеличивает механическую прочность соединения, когда оно затвердевает.

Химический состав пластмасс также имеет значение. Например, некоторые пластмассы трудно или невозможно сварить вместе. Сюда входят полиэтилен высокой плотности (HD-PE) и полипропилен (PP). Но можно сваривать полиэтилен низкой плотности (LD-PE) с полипропиленом, даже если полиэтилены принадлежат к одному семейству.

Но можно сваривать полиэтилен низкой плотности (LD-PE) с полипропиленом, даже если полиэтилены принадлежат к одному семейству.

2. Может ли лазерный луч эффективно проходить через верхний материал к стыку? И может ли нижний слой поглощать лазерный луч, создавая тепло там, где это необходимо?

Идеальное светопропускание и поглощение при сварке пластмасс.

Лазерные лучи для сварки пластмасс обычно создаются мощными диодными лазерами и находятся в ближней инфракрасной и инфракрасной областях (длины волн от 800 до 2000 нм). Свариваемые вместе пластмассы должны обладать некоторой степенью пропускания и поглощения в этом диапазоне.

Пластмассы одновременно имеют аморфную и кристаллическую фазы. Различия в показателях преломления пластика в этих фазах вызывают рассеивание и отражение света, а также его пропускание и поглощение. Это может помочь или затруднить лазерную сварку, в зависимости от уровня этих эффектов. Дизайнеры могут адаптировать эти свойства к пластмассам, чтобы получить нужную степень пропускания лазерного луча через верхнюю часть и поглощения в нижней части.

Например, команда разработчиков может добавлять в пластмассы добавки, чтобы они лучше поглощали лазерный свет.А регулировка концентрации стекловолокна в пластмассах, таких как полиамид (PA-66, он же нейлон), изменяет количество света, проходящего через них.

3. Можно ли правильно удерживать детали вместе во время сварки и можно ли контролировать прилагаемое усилие? Обеспечивает ли геометрия деталей хорошее прилегание без зазоров между деталями?

Детали, которые будут свариваться друг с другом при помощи лазера, должны иметь такую форму, чтобы они плотно прилегали друг к другу без зазоров в местах соединения.Лазерная сварка плохо передает тепло через воздушные зазоры; части должны соприкасаться. Это легко сделать с помощью сварки внахлест, но для качественной лазерной стыковой сварки требуются детали с жесткими допусками и зависят от того, как лазерный луч направляется на сварной шов.

Некоторые детали, особенно большие или геометрически сложные, необходимо прижать друг к другу во время сварки, чтобы получить хорошее соединение. Эта сила может создаваться сервоприводами или пневматическими зажимами. Но команда разработчиков должна знать о силах разрушения пластика.Они определяют, какое усилие выдержит горячий и плавящийся пластик, прежде чем он существенно деформируется. Он также определяет, какое усилие необходимо, чтобы сдвинуть детали вместе в расплавленном состоянии. Датчики силы-смещения часто добавляются к инструментам для лазерной сварки, чтобы отслеживать и контролировать силы, прикладываемые к пластиковым компонентам во время цикла сварки.

Эта сила может создаваться сервоприводами или пневматическими зажимами. Но команда разработчиков должна знать о силах разрушения пластика.Они определяют, какое усилие выдержит горячий и плавящийся пластик, прежде чем он существенно деформируется. Он также определяет, какое усилие необходимо, чтобы сдвинуть детали вместе в расплавленном состоянии. Датчики силы-смещения часто добавляются к инструментам для лазерной сварки, чтобы отслеживать и контролировать силы, прикладываемые к пластиковым компонентам во время цикла сварки.

Есть несколько проблем, которые инженеры должны решить, чтобы сварка пластмасс работала в их области применения.

4. Могут ли детали эффективно распределять и контролировать выделяемое лазером тепло с учетом геометрии?

Есть несколько способов направить лазерный луч на заготовки для сварки.Например, неподвижная лазерная головка может сваривать деталь, установленную на столе, который перемещается в трех измерениях, чтобы адаптировать путь сварки. Такой подход может не нагревать большие детали равномерно из-за ускорений, требуемых в точках пуска и останова, а также при изменении направления траектории. Однако команда разработчиков может создавать сложные траектории, используя данные САПР в этих системах.

Такой подход может не нагревать большие детали равномерно из-за ускорений, требуемых в точках пуска и останова, а также при изменении направления траектории. Однако команда разработчиков может создавать сложные траектории, используя данные САПР в этих системах.

В другом подходе используются высокоскоростные сканирующие головки, которые могут перемещать лазерный луч по пути сварки со скоростью до 33 футов / сек. Сканирование лазером достаточной мощности вокруг сварочного шва на этих скоростях почти мгновенно нагревает весь сварной шов.Это уменьшает эффекты одновременного нагрева и охлаждения, которые могут создавать подвижные столы.

Менее гибкий подход состоит в том, чтобы создать маску или трафарет пути сварки, поместить его поверх детали, а затем нанести лазерный луч на всю деталь. Это нагревает весь путь одновременно. При изменении пути необходимо создавать новую маску. Иногда специальные лазерные линзы с линейной фокусировкой создают сварной шов определенной длины. (Сварочные швы используются, когда сварной шов имеет простую форму, такую как прямая линия или круг.) Во время этого процесса может потребоваться управление оптической мощностью, с которым можно справиться с помощью пирометров, измеряющих температуру заготовки во время сварки и отправляющих эту информацию обратно в контроллер мощности лазера.

(Сварочные швы используются, когда сварной шов имеет простую форму, такую как прямая линия или круг.) Во время этого процесса может потребоваться управление оптической мощностью, с которым можно справиться с помощью пирометров, измеряющих температуру заготовки во время сварки и отправляющих эту информацию обратно в контроллер мощности лазера.

Важно, чтобы продукт и производственные процессы были разработаны с учетом лазерной сварки. Таким образом, команда разработчиков должна работать с поставщиками и клиентами, чтобы обеспечить это. Например, пресс-формы для сложных пластиковых деталей дороги, и производители инструментов должны знать о проблемах сварки пластмасс, прежде чем завершать свои проекты.

Джонатан Маги — управляющий директор ACSYS Lasertechnik UK Ltd, Ковентри, Великобритания (acsyslaser.co.uk).

Сварочные крепежные изделия | OEM системы крепления

Многие отрасли и области применения полагаются на сварные крепежные детали для создания высокопрочных постоянных соединений между стальным оборудованием и его навесным оборудованием. Производители часто выбирают крепежные детали в зависимости от их эффективности и способности выполнять неразрывные сварные швы с использованием данного оборудования.

Производители часто выбирают крепежные детали в зависимости от их эффективности и способности выполнять неразрывные сварные швы с использованием данного оборудования.

OEM Fastening Systems предлагает полную линейку сварочных крепежных изделий, предназначенных для достижения превосходных характеристик в любом применении. Мы продаем широкий ассортимент штифтов и шурупов для сварных швов, а также штифты для точечной сварки и шурупы для сварки.

Типы сварных крепежных деталей

Применения в производстве, строительстве, бытовой технике и автомобилестроении (и это лишь некоторые из них) требуют эффективного использования резьбовых крепежных деталей. Во многих случаях крепежные детали должны обеспечивать более прочное прикрепление к поверхности листового металла, чем те, которые могут обеспечить самозажимные крепежные элементы, заклепки или заклепочные гайки.В подобных сценариях требуются сварные крепежные детали.

Независимо от того, существует ли ваша область применения в легкой, средней или тяжелой промышленности, сварные крепежные детали можно использовать для обеспечения безопасности сотрудников и оборудования на вашем предприятии. Все, от прицепов и конвейеров до узлов, каркаса и сварных конструкций, выигрывает от правильного использования сварных креплений, поскольку эти инструменты могут работать со всеми предметами, изготовленными из стали или листового металла.

Все, от прицепов и конвейеров до узлов, каркаса и сварных конструкций, выигрывает от правильного использования сварных креплений, поскольку эти инструменты могут работать со всеми предметами, изготовленными из стали или листового металла.

Сварные крепежи продаются в различных формах.Обычно лучший тип сварного крепежа для вашего применения зависит от типа оборудования, на котором он применяется. OEM Fastening Systems предлагает несколько разновидностей сварных креплений, в том числе:

- Приварные штифты

- Приварные гайки

- Приварные винты

Мы также производим крепежные элементы для выступающей и точечной сварки для дуговой сварки. Крепежные элементы для выступающей сварки позволяют производить прочные и точные сварные швы за счет использования двух плоских электродов, снабженных выступами для сжатия и плавления материалов.Это делает крепежные детали, приваренные выступом, более удобными для работ, выполняемых в углах или других труднодоступных местах.

Точечная сварка, с другой стороны, использует крепежные детали без выступов. Для точечной сварки используется система контактной сварки с коромыслом или прессом для непосредственной сварки куска листового металла. Крепежные детали, используемые в этих областях применения, обеспечивают герметичное уплотнение и снабжены кольцевыми выступами, которые окружают фланец сварных компонентов.

Эксперты в крепежных решениях с 1969 года.

OEM Fastening Systems является сертифицированным ISO дистрибьютором на складе нестандартных, стандартных и нестандартных специальных крепежей.У нас есть опыт и знания, чтобы консультировать клиентов о том, как получить максимальную отдачу от их крепежа.

Наша команда анализирует несколько важных факторов в процессе выбора факторов, таких как:

- Тип приложения

- Материал сварного крепежа

- Основной материал

- Базовая конструкция

- Тип сварки

Мы предлагаем клиентам гораздо больше, чем просто конкурентоспособные цены и обширный ассортимент. Наша команда может сократить время выполнения заказа и опирается на обширные знания о продукте на протяжении всего процесса принятия решений.Наши возможности обслуживания клиентов ставят нас намного выше наших конкурентов.

Наша команда может сократить время выполнения заказа и опирается на обширные знания о продукте на протяжении всего процесса принятия решений.Наши возможности обслуживания клиентов ставят нас намного выше наших конкурентов.

Узнайте больше о наших решениях для крепления на заказ

Компания OEM Fastening Systems с гордостью отправляет высококачественные решения для крепления на заказ по всему миру. Наша полная линейка крепежных изделий позволяет клиентам разрабатывать системы заклепки для глухих заклепок с точными спецификациями и жесткими допусками.

Если вы хотите узнать больше о том, как наша команда поможет вам оптимизировать ваши требования к креплению, свяжитесь с нами или запросите коммерческое предложение сегодня.

Почему крепежные детали, приваренные шпильками, лучше других крепежных изделий?

Крепежные детали, приваренные шпильками, обладают многими преимуществами по сравнению с другими системами крепления.

Однородность и повторяемость

Энергия, используемая для производства сварного шва, строго контролируется и точно контролируется нашим оборудованием для приварки шпилек. Количество используемой энергии всегда одинаково, что делает сварные швы стабильно прочными.

Количество используемой энергии всегда одинаково, что делает сварные швы стабильно прочными.

Привлекательный внешний вид

Сварной шов CD проникает всего на несколько тысячных дюйма, не оставляя ожогов или ямок на обратной стороне.Крепежная деталь устанавливается на поверхность с одной стороны заготовки, что позволяет избежать уродливых головок заклепок, болтов, гаек и шайб.

Все типы металлов

Практически любой металл можно приспособить для приварки шпилек. Чаще всего используются алюминий, низкоуглеродистая и нержавеющая сталь, медь, латунь и цинк. Однако «экзотика», включая титан и инконель, также может успешно использоваться в процессе приварки шпилек.

Скорость

Высокая производительность — вы можете загружать, позиционировать и сваривать до 30 раз в минуту.За час с помощью автоматического оборудования можно закрепить до 1800 шпилек. Скорость для переносного оборудования может составлять до 1000 гвоздей в час с использованием автоматических чашеобразных питателей.

Устранение второстепенных операций

Нет необходимости сверлить или нарезать резьбу. Не нужно полировать или шлифовать поверхность металла. Никаких головок заклепок, болтов, гаек или шайб. Плюс устранение сопутствующего оборудования и стоимости этих операций.

Прочность, стойкость и целостность сварного шва

Обеспечивается полная прочность крепежа.Сварной шов такой же прочный, как крепеж и основной металл. Крепеж сломается или основной металл выйдет из строя, прежде чем качество сварного шва станет стабильным. Кроме того, вы не уменьшаете прочность основного металла, потому что в нем нет отверстий. И без дырок нет утечек.

Точность

Точное расположение приварной шпильки. При использовании простых инструментов стандартное отклонение местоположения для портативного оборудования составляет + — 0,015 дюйма. Для настольного оборудования стандартный допуск составляет + — 0,010 дюйма. Допуск расположения даже + -.007 «может быть достигнуто с помощью специального оборудования.

Работа одним человеком

Один рабочий может закрепить дуговые или компактные шпильки, независимо от того, является ли оборудование переносным сварочным аппаратом для шпилек или сложным производственным оборудованием. из широкого ассортимента стандартных крепежных изделий, имеющихся в наличии. У нас есть огромные запасы на складе по всему миру. И если у нас нет нужного вам, мы спроектируем и изготовим для вас индивидуальные приварные шпильки.

»Инструкции по сварке болтов

Многие сорта болтов получают свою прочность в процессе термообработки, и добавление тепла во время сварки может отрицательно изменить эти прочностные свойства.Однако некоторые более низкие классы прочности легко поддаются сварке, если они изготовлены из свариваемой стали.

Как правило, стальные изделия, прошедшие термообработку для повышения прочности, не следует сваривать, поскольку сварка неизбежно приводит к нагреву изделий после точки отпуска, что приводит к потере прочности в нагретой области и другим более непредсказуемым эффектам, таким как растрескивание. Будет ли конкретный сварной шов оказывать заметное вредное воздействие, в значительной степени является вопросом инженерной оценки; некоторым инженерам нравится небольшой прихваточный шов в определенных областях применения, а другим — нет.

Будет ли конкретный сварной шов оказывать заметное вредное воздействие, в значительной степени является вопросом инженерной оценки; некоторым инженерам нравится небольшой прихваточный шов в определенных областях применения, а другим — нет.

AISC Design Guide 21 говорит об этом при сварке болтов и гаек в целом,

«Иногда желательно приваривать болты к конструкционной стали или болты к гайкам. Как правило, сварка не должна выполняться на болтах или гайках. Однако, если это необходимо, необходимо тщательно продумать состав болта (и гаек, если они есть) ».

Таким образом, позиция Американского института стальных конструкций заключается в том, что по возможности следует избегать приваривания болтов и гаек, однако бывают случаи, когда это необходимо.В таких случаях следует проявлять особую осторожность, чтобы гарантировать, что свариваемые болты изготовлены из свариваемой стали и на них не будет отрицательно влиять тепло.

Кроме того, AISC Design Guide 21 разбивает по классам несколько общих болтов и дает рекомендации по сварке для каждого из них.

| Стандарт ASTM | Рекомендации согласно Руководству по проектированию 21 AISC |

|---|---|

| A307, классы A, B, C | Если вызывается дополнительное требование S1, то болт должен быть свариваемым.В противном случае свариваемость является неопределенной и ее следует исследовать. |

| A325 | Не рекомендуется |

| A354, классы BC и BD | Не рекомендуется |

| A449 | Не рекомендуется |

| A490 | Всегда запрещено |

| F1554 Класс 36 | Должен быть свариваемым, но для уверенности следует изучить химический состав. |

| F1554 Класс 55 | Если вызывается дополнительное требование S1, болт должен быть свариваемым. В противном случае свариваемость является неопределенной и ее следует исследовать. |

| F1554 Марка 105 | Не рекомендуется |

| Гайки и шайбы | Может быть проблематично |

Таким образом, следует соблюдать осторожность при приваривании любых болтов или гаек. Если позаботиться о том, чтобы крепежные детали были заказаны и изготовлены так, чтобы их можно было сваривать, то вы можете быть достаточно уверены в их свариваемости.В противном случае следует изучить состав материала и проконсультироваться с инженером или металлургом, чтобы убедиться, что любое добавление тепла не окажет отрицательного воздействия на крепеж.

Написанный , г. 21 декабря 2015 г.

Сварка приварных гаек и шпилек

Сварка выступом крепежных деталей, в том числе фланцевых гаек и резьбовых шпилек, к горячештампованной стали с бором и упрочненной прессованной сталью, где присутствует покрытие AlSi.

Приваривание фланцевых гаек и резьбовых шпилек может быть затруднено. Крепеж часто бывает значительно мягче штамповки 1500 МПа. При таком значительном изменении твердости выступы в креплении разрушатся до того, как будет выполнен хороший сварной шов. Конечным результатом обычно являются испаренные выступы и увеличенное время сварки с целью ковки материалов вместо их сварки. Кроме того, когда используется этот тип процесса сварки, конечным результатом является слабый, непостоянный крутящий момент и значения выталкивания, а также большая зона термического влияния (HAZ).

Кроме того, еще одной проблемой является однородность основного материала из-за внутренней обработки. Наблюдаемые воздействия могут включать температуру печи, время цикла нагрева, расход воды, температуру воды и время закалки.

Сварка выступающих элементов крепежа Задача:

- Крепежные детали, включая фланцевые гайки и резьбовые шпильки, чрезвычайно мягкие по сравнению с основным материалом.

- На материалах горячей штамповки в печи образуется покрытие AlSi.

- Резистивные качества покрытия AlSi могут быть неодинаковыми по всей детали и от партии к партии.

- Более длительное время сварки при более низком сварочном токе (как обычно требуется в схемах сварки выступами) затрудняет подачу достаточного количества тепла к основному материалу, часто испаряя выступы без сварки.

- Равномерная сварка выступами затруднена для большинства процессов, и даже для многих аппаратов для сварки конденсаторным разрядом, которые могут быть неправильно спроектированы для процесса сварки выступами.

Раствор для выступающей сварки крепежа:

В результате сварка крепежных изделий с использованием аппаратов для сварки конденсаторным разрядом от компании Weld Systems Integrators (WSI) является вашим решением. Сварка сопротивлением конденсаторным разрядом (иногда называемая емкостным разрядом) накапливает энергию для чрезвычайно быстрого высвобождения энергии с большими пиковыми токами. Больше энергии на формирование сварного шва и меньше на нагрев окружающего материала. Зона термического влияния сварного шва, в которой были изменены свойства металла, меньше, что сводит к минимуму изменения в металлургии заготовки.

Сварка сопротивлением конденсаторным разрядом (иногда называемая емкостным разрядом) накапливает энергию для чрезвычайно быстрого высвобождения энергии с большими пиковыми токами. Больше энергии на формирование сварного шва и меньше на нагрев окружающего материала. Зона термического влияния сварного шва, в которой были изменены свойства металла, меньше, что сводит к минимуму изменения в металлургии заготовки.

Статьи и новости о сварке крепежных изделий

Интеграторы систем контактной сварки

Компания Weld Systems Integrators имеет более 10 лет проверенных результатов в области применения трудносвариваемых сварных швов, таких как крепежные детали для сварки выступом для горячештампованного бора, упрочненной стали, сверхтвердого алюминия, сплавов нержавеющей стали и новейших материалов поколения III! Сварочные аппаратыWSI с конденсаторным разрядом могут выполнять хорошие сварные швы закаленных под давлением сталей в 100% случаев.

СВЯЗАТЬСЯ с интеграторами сварочных систем или ЗАПРОСИТЬ ЦЕНУ, чтобы получить дополнительную информацию о наших вариантах оборудования для проекционной сварки. Чтобы поговорить с членом команды WSI, позвоните нам по телефону 844-WSI-WELD или + 1-216-475-5629.

Чтобы поговорить с членом команды WSI, позвоните нам по телефону 844-WSI-WELD или + 1-216-475-5629.

ПКМ-1Б Для приварки приварных шпилек CD диаметром до 3/8 дюйма (10 мм) из низкоуглеродистой и нержавеющей стали.Стандартная длина комплекта кабелей составляет 16 футов (5 м) для Clipper и Classic и 25 футов (8 м) для Pinto. Этот пистолет можно дооснастить практически всеми моделями и моделями сварочных аппаратов Contact CD. Благодаря регулируемому давлению пружины и множеству различных настроек «переднего конца» он пригоден для множества различных применений. | |||||

PHM-1A Для приварки приварных штифтов CD диаметром до 1/4 дюйма (6 мм) из алюминия и 5/16 дюйма (8 мм) из низкоуглеродистой и нержавеющей стали. | |||||

| Брошюра | Стойка для сверл для тяжелых условий эксплуатации С регулируемой высотой головки, ограничителем глубины и тяжелым основанием с Т-образным пазом для крепления приспособлений.Идеальное дополнение к сварочному пистолету PKM-1B, Bantam CD или ARC, обеспечивающему стабильность и точность сварки. | ||||

| Примечание. При заказе запасного сварочного пистолета всегда указывайте тип оборудования и тип разъема. | |||||

БАНТАМ C8 Для приварки приварных шпилек CD диаметром до 5/16 дюймов (8 мм) из низкоуглеродистой и нержавеющей стали. Стандартная длина комплекта кабелей составляет 16 футов (5 м). Кабели большей длины доступны по специальному заказу. Первоначально подходит для всех моделей Clipper и Classic. | |||||

БАНТАМ Пинто C8 Устанавливается в стандартной комплектации для всех моделей Pinto и имеет модифицированный шпиндель для установки цанг B для приваривания всех изоляционных штифтов из низкоуглеродистой стали, нержавеющей стали и алюминия. Первоначальная длина набора кабелей составляла 16 футов (5 м), но более поздние модели имеют длину набора кабелей 25 футов (8 м). | |||||

| БАНТАМ C10 Для приварки приварных шпилек CD диаметром до 3/8 дюйма (10 мм) из низкоуглеродистой и нержавеющей стали. Стандартная длина комплекта кабелей составляет 16 футов (5 м). Кабели большей длины доступны по специальному заказу. | ||||

PHM-12 Для приварки шпилек под дуговую сварку диаметром до 1/2 дюйма (12 мм) из мягкой и нержавеющей стали.Обычно используется для дуговой сварки с обжимными кольцами, но может быть оснащен дополнительными принадлежностями для приварки шпилек в среде защитного газа. Его легкий вес и небольшая площадь основания делают его идеальным для использования в ограниченных пространствах. Стандартная длина комплекта кабелей составляет 16 футов (5 м). Комплекты удлинительных кабелей приобретаются отдельно. | |||||

PHM-10 Для сварки коротких сварных шпилек диаметром до 5/16 дюймов (8 мм) из низкоуглеродистой и нержавеющей стали. | |||||

БАНТАМ А-58 Идеально подходит для приваривания шпилек диаметром до 1/2 «(12 мм) под дуговую сварку из низкоуглеродистой и нержавеющей стали.Его небольшой размер и легкий вес делают его идеальным выбором для использования с большинством систем дуговой сварки шпилек. Стандартный комплект кабелей составляет 6 футов (2 м). Комплекты удлинительных кабелей приобретаются отдельно. | |||||

| PHM-161 Для приварки шпилек диаметром до 5/8 «(16 мм) под дуговую сварку из низкоуглеродистой стали,

нержавеющая сталь и алюминий. | ||||

| PHM-251 HD Версия сварочного пистолета PHM-161 для тяжелых условий эксплуатации для приварки штифтов диаметром до 1 дюйма (25 мм) из низкоуглеродистой и нержавеющей стали. Стандартный комплект кабелей составляет 8 футов (3 м). Эта модель оснащена врезным демпфером, рекомендованным для приварки вертикальных и потолочных шпилек, для приваривания алюминиевых шпилек и для сварки через настил. Комплекты удлинительных кабелей приобретаются отдельно. | ||||

DA и CD: что вы должны знать о приварных шпильках

Автор Колин Шоу

Департамент заводов

Brighton-Best International

Приварная шпилька — это болт или шпилька специальной конструкции, которые прикрепляются непосредственно к основному материалу или заготовке с помощью процесса сварки. Сварные крепления позволяют одной стороне соединения (шпильке или болту) прочно и прочно прикрепиться к основному материалу.

Сварные крепления позволяют одной стороне соединения (шпильке или болту) прочно и прочно прикрепиться к основному материалу.

Приварная шпилька с наконечником.

Этот тип сварки обычно выполняется одним из двух способов:

- Нарисованная дуга (DA): Соединяет недрагоценные металлы с помощью контролируемого процесса электрической дуги. Чаще всего они применяются в крупных строительных проектах, таких как мосты, парковочные конструкции и высотные здания. DA также используется в автомобилях, где внешний вид не важен, например, при установке гидравлических систем и подвески.

- Разряд конденсатора (CD): Форма контактной сварки, в которой используется накопленная энергия. Приварка шпилек CD обычно используется в электронной и бытовой промышленности, где металл имеет малую толщину. Одно из первых широкомасштабных применений приварки шпилек было на сборочных линиях Генри Форда. Благодаря тому, что одна сторона соединения была прочно и постоянно прикреплена к материалу, сборка значительно ускорилась.

Подробнее DA

Процесс вытянутой дуги используется, когда шпильки или болты большего диаметра привариваются к более толстым, неровным или грязным материалам основы.DA работает с такими тонкими материалами, как сталь 18-го калибра, при времени дуги менее 0,1 секунды. Для более толстых материалов основы и больших шпилек требуется более длительное время цикла, чтобы обеспечить достаточную глубину плавления.

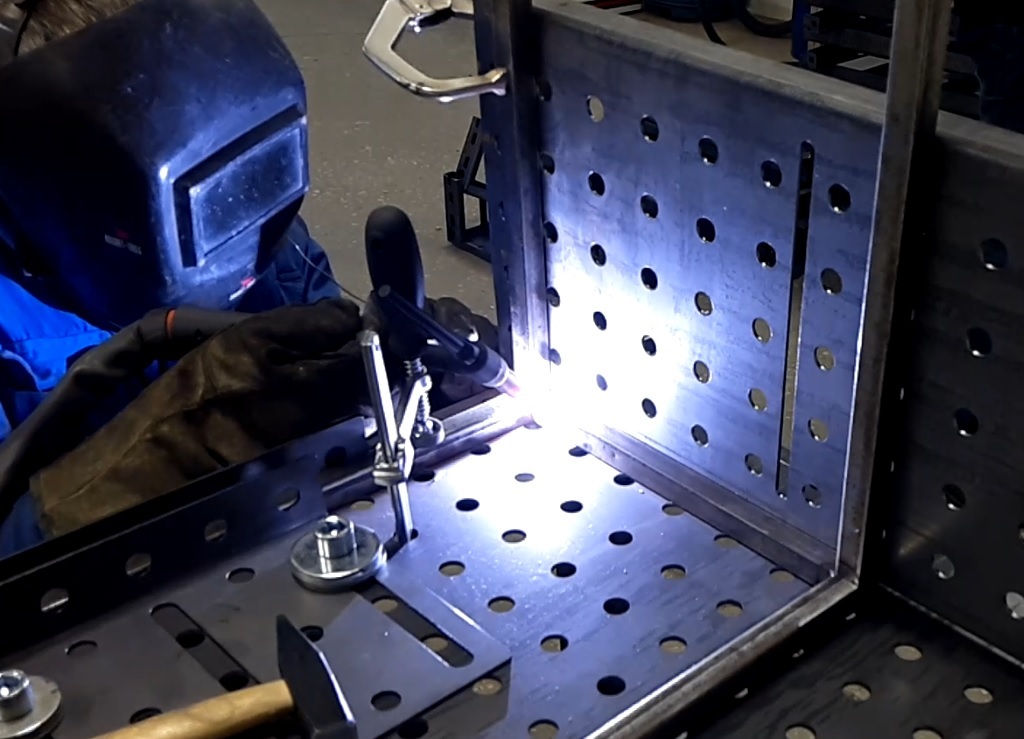

В качестве примера возьмем использование DA в строительстве мостов. Во время этого процесса крепеж прикладывается к заготовке, и подается ток. Затем сварочный пистолет оттягивает крепеж от заготовки, позволяя образоваться дуге. Дуга плавит кончик застежки и заготовку в течение заранее определенного периода времени.Затем машина погружает крепеж обратно в расплавленный металл на заготовке, чтобы образовалось соединение.

Обычно процесс DA выполняется в больших, открытых и неконтролируемых пространствах, поэтому крепеж имеет наконечник из флюса и необходимо использовать наконечник. Обойма представляет собой керамическое кольцо, которое надевается вокруг крепежа перед сваркой. У этого наконечника есть зубцы на одной стороне, которые упираются в заготовку и создают экран вокруг расплавленного металла. Это удерживает расплавленный металл на месте и предотвращает попадание загрязняющих веществ в сварочную ванну, удерживая флюс близко к ванне расплава.

Обойма представляет собой керамическое кольцо, которое надевается вокруг крепежа перед сваркой. У этого наконечника есть зубцы на одной стороне, которые упираются в заготовку и создают экран вокруг расплавленного металла. Это удерживает расплавленный металл на месте и предотвращает попадание загрязняющих веществ в сварочную ванну, удерживая флюс близко к ванне расплава.

Зубцы также обеспечивают пространство для выхода расширяющихся нагретых газов, предотвращая взрыв. После охлаждения сварного шва ферулы отламывают от крепежа и соединения основного материала с помощью молотка. Однако важно, чтобы обойма подходила к месту установки.

Процесс приварки шпилек протянутой дугой. (Изображение: steelconstruction.info )

Общие типы наконечников включают:

- Плоская манжета — Используется при сварке с плоской горизонтальной поверхностью.

- Внутренний угловой наконечник — Используется при установке шпильки внутри под углом 90 градусов, например, во внутренний угол тяжелого углового железа.

- Внешний угловой наконечник — Используется для противоположной стороны внутреннего углового наконечника.

- Манжета для настила со сквозным отверстием — Используется при прикреплении приварных шпилек через стальной настил к стальной балке, расположенной ниже. Эти наконечники имеют более широкие зубцы. Это позволяет большему количеству атмосферы достигать сварного шва, заставляя его гореть сильнее и через стальной настил к основному материалу.

- Вертикальная муфта — Используется при прикреплении приварной шпильки к вертикальной поверхности. Эти наконечники имеют зубцы только на одной половине окружности с твердой другой половиной. Твердая часть размещается на нижней стороне сварного шва, чтобы удерживать ванну расплава на месте, предотвращая ее стекание по заготовке или приводящее к недостаточному сварному шву.

Правильно выполненный процесс DA создаст соединение, которое прочнее, чем сама шпилька.

Более пристальный взгляд на CD

Процесс разряда конденсатора предназначен для элементов малого диаметра, прикрепленных к более тонкому основному материалу.CD работает с такими тонкими материалами, как сталь 25 калибра, с временем цикла всего 0,01 секунды. Короткое время цикла означает, что в заготовке вырабатывается меньше тепла, что предотвращает прожог, деформацию и обесцвечивание обратной стороны материала.

CD обычно используется в процессах, где важен внешний вид листового металла, например, для автомобилей или бытовой техники.

Процесс приварки шпилек конденсаторного разряда. (Изображение: Image Industries)

При использовании CD-машины фиксатор прижимается к заготовке, и конденсатор мгновенно разряжается, вызывая чрезвычайно короткий момент нагрева поверхности материала.Это короткое время цикла означает, что плавление происходит только на поверхности листового металла без образования глубокой сварочной ванны. В результате уменьшается вероятность попадания примесей в расплавленный металл и отпадает необходимость в наконечнике.

Однако, учитывая неглубокую ванну расплава, гладкая и чистая заготовка имеет решающее значение для обеспечения стабильного склеивания.

Что ждет нас в будущем

Как и в случае со многими другими продуктами, улучшения в материалах и областях применения будут продолжаться, а рынок изменится.Уже сейчас доступны более компактные и портативные сварочные аппараты с повышенной надежностью. Также используются новые материалы.

Более точный контроль означает, что эти продукты будут доступны для новых отраслей и приложений, поскольку крепежные элементы переходят от больших и громоздких стальных конструкций к наноразмерной сфере с материалами, которые еще предстоит рассмотреть.

.

Этот пистолет устанавливается на сварочный аппарат SignUS GAP CD и дает отличные результаты при обработке алюминия.

Стандартная длина комплекта кабелей составляет 10 футов (3 м).

Кабели большей длины доступны по специальному заказу.

Этот пистолет устанавливается на сварочный аппарат SignUS GAP CD и дает отличные результаты при обработке алюминия.

Стандартная длина комплекта кабелей составляет 10 футов (3 м).

Кабели большей длины доступны по специальному заказу. 602-325C (Черный 3-контактный пластиковый разъем управления)

602-325C (Черный 3-контактный пластиковый разъем управления) 602-343A

602-343A Его легкий вес и небольшая площадь основания делают его идеальным для использования в ограниченных пространствах.

Стандартная длина комплекта кабелей составляет 16 футов (5 м).

Комплекты удлинительных кабелей приобретаются отдельно.

Его легкий вес и небольшая площадь основания делают его идеальным для использования в ограниченных пространствах.

Стандартная длина комплекта кабелей составляет 16 футов (5 м).

Комплекты удлинительных кабелей приобретаются отдельно. Стандартный комплект кабелей составляет 8 футов (3 м).

Эта модель оснащена погружным демпфером, рекомендованным для приварки вертикальных и потолочных шпилек, а также для приварки алюминиевых шпилек.

Комплекты удлинительных кабелей приобретаются отдельно.

Стандартный комплект кабелей составляет 8 футов (3 м).

Эта модель оснащена погружным демпфером, рекомендованным для приварки вертикальных и потолочных шпилек, а также для приварки алюминиевых шпилек.

Комплекты удлинительных кабелей приобретаются отдельно.