Обозначения сварки на чертеже и расшифровка аббревиатур

Грамотное составление конструкторской документации в соответствии с правилами и требованиями стандартов необходимо для выполнения своей работы проектировщиками, конструкторами, инженерами и мастерами. Одной из составляющих документа является обозначение сварки на чертеже.

Что представляют собой сварочные стыки, их разновидности

Сварочные процессы относятся к технологическим операциям, в результате проведения которых образуются монолитные соединения. Сварной шов представляет собой зону, в которой происходит плавка и застывание материалов скрепляемых деталей.

Особенности устройства сварочных креплений оказывают влияние на физико-механическое характеристики конструкции и расход материала электрода.

При выполнении выпуклых швов практически во всех случаях необходима их дополнительная обработка в виде снятия неровности, которая производится механическим методом. Исходя из формы поверхности, различают сварочные швы и их дефекты.

Действующими стандартными определяется несколько видов стыков, для распознавания которых используются буквенные обозначения швов сварных соединений.

Обозначние сварных соединений

Стыковой вид

Для маркировки швов применяется буква «С». С помощью такого метода производится сварка деталей, расположенных в одной плоскости, стыкованием смежных торцов. Эти типы относятся к наиболее прочным и долговечным, они нашли широкое применение при изготовлении конструкций из металла, относящихся к категории ответственных. Для выполнения крепления необходимо провести тщательную подготовку поверхности.

Виды стыковых соединений

Торцевое крепление

И они обозначаются буквой «С». Формирование этих соединений производится по торцам заготовок. Торцевой стык часто применяется для сварки изделий из тонкого металла. При помощи такого крепления обеспечивается надежная фиксация деталей.

Нахлесточный вид

Стыки маркируются литерой «Н». При проведении сварочных работ с использованием таких приемов к качеству работы предъявляются менее строгие требования. Но прочностные характеристики и нагрузочная способность стыков гораздо хуже, чем у двух предыдущих вариантов. Для проведения крепления детали располагаются параллельно, со смещением относительно друг друга и частичным перекрытием.

Тавровое крепление

Для обозначения швов сварных соединений используется буква «Т». Стыковка при помощи таврового метода относится к категории наиболее долговечных и жестких, но она плохо переносит нагрузку на изгиб. Для проведения работ одна из деталей располагается в горизонтальной плоскости, а вторая – вертикально, и сваривается торцом.

Типы тавровых соединений

Угловой вид

Стыки обозначаются литерой «У». Эти виды применяются реже остальных. Они надежны и долговечны. В зависимости от необходимости, детали располагаются относительно друг друга под разными углами.

Сварочные соединения всех типов могут выполняться односторонними, когда сварка производится только с одной стороны заготовки (обозначающимися «SS»), и двусторонними, маркирующимися «BS». В последнем случае детали свариваются с двух сторон.

Обработка кромок

При проведении сварочных работ необходимо выполнить раздел кромок. Правильная их подгонка позволяет добиться:

- минимального расхода материалов;

- оптимального времени для сварки, выполняемой за один проход;

- прочности стыка, не уступающего по своим характеристикам основному металлу.

Применяется множество вариантов, различающихся углами, величиной зазора и т. д. Форма разделки выбирается в зависимости от способа сварки и толщины металлической заготовки. Чтобы качественно провести крепление, следует между кромками оставить зазор размером 4 мм.

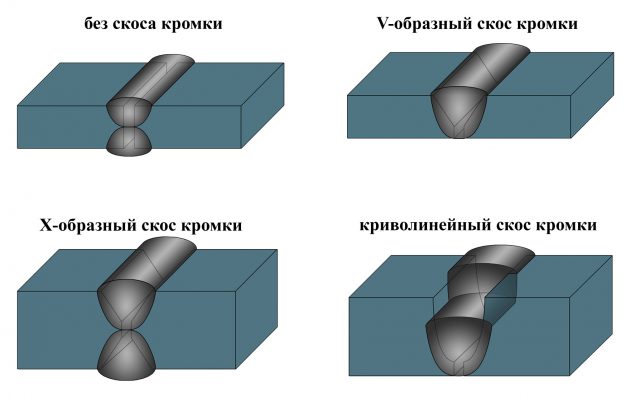

Разделка кромок может быть выполнена:

- Под прямым углом.

Такой вариант используется при проведении односторонней сварки металла толщиной не более 3 мм, двустороннего крепления металла, имеющего толщину не более 8 мм, и для стыковки стали толщиной 4…8 мм.

- В V-образной форме (односторонний скос). Толщина металла может быть 4…26 мм.

- В X-образной форме (двусторонний скос). Эта разделка применяется при креплении деталей толщиной 12…40 мм.

- Под углом 45 градусов. Такой вариант используется для металлов толщиной от 2 см.

Виды кромок

Принцип выбора способа сварки и вида соединения

Для стыковки деталей применяется около 150 разновидностей сварки. Объединяет их одно — обозначения швов сварных соединений.

Любая разработка предусматривает проведение расчетов, установленных техническим заданием на нее. Для определения способа крепления деталей конструкторами выполняются расчеты, определяющие геометрию стыков и толщину свариваемых конструкций.

Расчеты позволяют установить вид сварки, которую следует использовать: ручную при помощи электродов, дуговую с защитными газами и т. д. В работе необходимо руководствоваться требованиями стандартов, содержащих необходимую информацию.

Обозначение швов на чертеже

При производстве любых конструкций применяется стыковка деталей, выполненная различными способами. Одним из методов является сварка. Шов, получающийся при этом, обладает определенными свойствами, которые влияют на эксплуатационные характеристики целого изделия.

Важно правильно выполнить обозначение сварного шва на чертеже, чтобы были понятны способы соединения, формы стыков, геометрические параметры и др. Грамотный специалист может почерпнуть из чертежа сведения о прочности, герметичности стыка, времени проведения работ.

Для обозначения соединения металлов используются стрелки, буквы, цифры и вспомогательные значки.

Полная маркировка стыка включает:

- вспомогательные знаки;

- ссылку на стандарт;

- буквенно-цифровое обозначение;

- указание на тип сварки;

- размеры катетов;

- значения длины провариваемого участка или диаметра точки;

- дополнительные знаки.

Как расшифровывается техническая аббревиатура

При обозначении сварных швов в документации необходимо ориентироваться на требования ЕСКД, в которую входят: ГОСТ 5264-80, ГОСТ 14771-76 и ГОСТ 2.312-72.

ГОСТ 14771-76

Условные изображения швов

Обозначение сварных швов

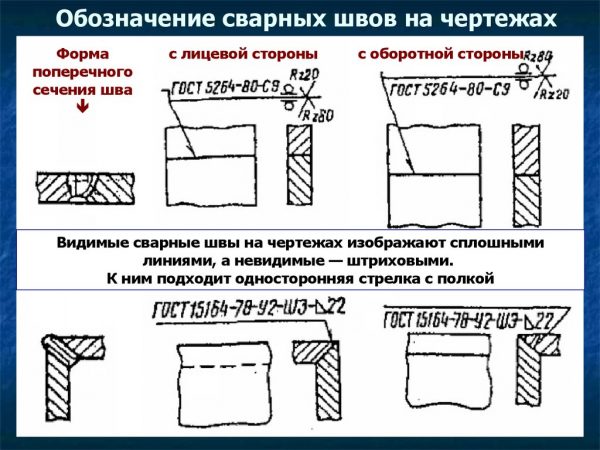

Сварные стыки могут выполняться видимыми, расположенными на лицевых поверхностях и невидимыми, выполненными с изнаночной стороны изделия. В двусторонних соединениях лицевым принято считать то, которое должно быть сделано первым. При устройстве симметричных кромок любую из сторон можно называть лицевой. Невидимые швы на чертеже обозначаются штриховыми отрезками, видимые — сплошными линиями.

Местонахождение линии шва указывает односторонняя стрелка. На ней располагается «полка» со вспомогательным знаком или буквенным обозначением. При указании на невидимый шов — они размещаются под «полкой», на видимый — над ней.

Обязательно используется комбинация из букв и чисел, содержащая данные о виде сварочных работ и типе стыка. Например, аббревиатура С1 означает использование одностороннего стыкового крепления, С2 — двустороннего.

Для предоставления более полной информации применяются вспомогательные знаки, описывающие соединения (форму шва (по замкнутой/незамкнутой линиям), прерывистость или точечное нанесение и др.), операции, которые необходимо выполнить мастеру (снять выпуклость, обработать наплывы или неровности и т.д.).

Обозначение способа сварки

Способы сварки имеют свои условные буквенные обозначения, указывающиеся на сборочных чертежах.

| Обозначение | Метод проведения работ |

| А | Под флюсом в автоматическом режиме (без применения подкладок и подушек) |

| Аф | Под флюсом с использованием автоматики (с подушками) |

| ИН | В облаке защитных газов тугоплавкими вольфрамовыми электродами (без дополнительных материалов) |

| ИНп | В среде инертных газов вольфрамовыми электродами (с проволокой) |

| ИП | В облаке защитных газов расплавляющимися электродами |

| УП | В среде углекислых газов плавящимися электродами |

Грамотное и корректное нанесение условных обозначений в конструкторской документации позволяет специалистам-сварщикам сделать расшифровку швов в чертежах и качественно выполнить работы по металлу.

Основные знаки и способы маркировки сварки

Видео по теме: Обозначение швов на чертеже

Международные обозначения сварочных процедур и сварочная терминология

Электрическая сварка плавлением является самым распространенным видом сварки и применяется во всех отраслях промышленности и строительства. Поэтому основная тема этой статьи связана именно с этой группой сварочных методов.

До 1992 г. советская промышленность практически полностью обеспечивала собственные потребности в электросварочном оборудовании. Лишь в отдельных отраслях (в основном имеющих отношение к оборонному комплексу) или на отдельных предприятиях работало сварочное оборудование иностранного производства. Объем технической информации, получаемой советскими специалистами из зарубежных источников, был очень ограничен и применение даже той минимальной информации, которую удавалось получить, было весьма проблематичным. После исчезновения «железного занавеса» у российских предприятий появилась возможность воспользоваться всей массой технических и технологических знаний, накопленных за рубежом.

В первую очередь, это проявилось в возможности приобретать оборудование иностранного производства. За последнее десятилетие российские инженеры стали более информированы, во многих российских вузах подготовка ведется на уровне лучших зарубежных технических университетов (в том числе это касается и знания иностранных языков). Получение технической информации на английском или любом другом языке перестало быть трудноразрешимой проблемой, а количество такой информации на русском языке постоянно растет, чему во многом способствует издание многими зарубежными производителями оборудования справочной и технической литературы на русском языке, в первую очередь — каталогов на собственную продукцию. Необходимо, однако, отметить, что в такой специфической области техники, как сварка, неспециалисту порой бывает трудно разобраться. Кроме того, в сварке до сих пор нет жестко установленной системы классификации, в частности нет единой системы обозначений сварочных процедур (методов сварки). Поэтому большинство зарубежных производителей использует общепризнанные англоязычные аббревиатуры.

В советской нормативно-технической документации (ГОСТах, ОСТах, РД и т.д.) вопрос сокращенных обозначений сварочных процедур был проработан весьма слабо. Нередки были случаи, когда один и тот же метод сварки в разных отраслях обозначался различными сокращениями. Основной стандарт, устанавливающий классификацию методов сварки (ГОСТ 19521-74 «Сварка металлов. Классификация»), не давал никаких аббревиатур обозначений сварочных процедур. Методы ручной сварки в советских ГОСТах никак не обозначались.

Наиболее употребительные сокращения:

РДС ручная дуговая сварка (имеется в виду сварка покрытым штучным электродом)

АДС или РАДС аргонодуговая сварка или ручная аргонодуговая сварка (сварка неплавящимся электродом в инертном газе, производимая вручную)

Наиболее полная и проработанная система сокращений приведена в двух стандартах на сварку в защитном газе: ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры» и ГОСТ 23518-79 «Дуговая сварка в защитном газе. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры». В этих стандартах дается следующая система аббревиатур:

ИН сварка в инертных газах неплавящимся электродом без присадочного металла

ИНп сварка в инертных газах неплавящимся электродом с присадочным металлом

ИП сварка в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом

УП сварка в углекислом газе и его смеси с кислородом плавящимся электродом

Также весьма проработана система обозначений в ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры». Метод сварки под флюсом обозначается буквой «Ф» с прибавлением степени автоматизации — автоматическая («А») или механизированная («М»). таким образом, автоматическая сварка под флюсом плавящимся электродом обозначалась как «АФ» или «АДФ» с прибавлением буквы, обозначающей разновидность метода:

АФ автоматическая на весу

АФф автоматическая на флюсовой подушке

АФм автоматическая на флюсомедной подкладке

АФо автоматическая на остающейся подкладке

АФп автоматическая на медном ползуне

АФш автоматическая с предварительным наложением подварочного шва

АФк автоматическая с предварительной подваркой корня шва

МФ механизированная на весу

МФо механизированная на остающейся подкладке

МФш механизированная с предварительным наложением подварочного шва

МФк механизированная с предварительной подваркой корня шва

Однако уже в других стандартах сокращения, указывающие на методы сварки, совершенно иные. Так, ГОСТ 16098-80 «Соединения сварные из двуслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры» обозначает ручную дуговую сварку просто буквой «Р», а сварку в защитных газах буквой «З». В ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры» введены два метода сварки в защитных газах:

ЗП дуговая сварка в защитном газе плавящимся электродом

ЗН дуговая сварка в защитном газе неплавящимся электродом

При этом ручная дуговая сварка также обозначена буквой «Р», а автоматическая сварки под флюсом — буквой «Ф» Электрошлаковая сварка обозначалась просто «ЭШ» или «Ш»; иногда расшифровывался метод:

ШЭ проволочным электродом

ШМ

ШП электродом, сечение которого соответствует по форме поперечному сечению сварочного пространства

Даже ГОСТ 29297-92 «Сварка, высокотемпературная и низкотемпературная пайка, пайко-сварка металлов. Перечень и условные обозначения процессов», принятый как международный стандарт ИСО 4063-90, устанавливая наименования и кодификацию методов сварки, не дает сокращенных названий. Между тем знание таких сокращений существенно облегчает понимание иностранной переводной литературы, в частности, каталогов сварочного оборудования.

В настоящее время наиболее распространенными и общепризнанными являются следующие сокращения.

MMA Manual Metal Arc или MMAW Manual Metal Arc Welding ручная дуговая сварка штучными покрытыми электродами

Для того, что мы привыкли называть «аргонодуговой сваркой», существует несколько различных обозначений:

TIG Tungsten Inert Gas дуговая сварка неплавящимся электродом в среде инертного защитного газа; чаще всего используется для указания на ручную сварку

также:

GTA Gas Tungsten Arc указывает на образование дуги при помощи вольфрамового электрода

WIG Wolfram Inert Gas обозначение метода TIG, используемое в немецкоязычной литературе

GTAW Gas Tungsten Arc Welding обозначение, используемое для указания на применение метода TIG при автоматической (роботизированной) сварке

TIG-CW Cold Wire обозначение, используемое для указания на применение метода TIG с подачей нейтральной (холодной) присадочной проволоки

TIG-HW Hot Wire обозначение, используемое для указания на применение метода TIG с подачей электропроводящей (подогретой) присадочной проволоки

TIG-DC Direct Current обозначение, используемое для указания на применение метода TIG на постоянном токе

TIG-AC Alternating Current обозначение, используемое для указания на применение метода TIG на переменном токе

Для «полуавтоматической сварки» также есть несколько различных обозначений:

MIG Metal Inert Gas или MIGW Metal Inert Gas Welding дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного защитного газа с автоматической подачей присадочной проволоки

MAG Metal Active Gas или MAGW Metal Active Gas Welding дуговая сварка плавящимся металлическим электродом (проволокой) в среде активного защитного газа с автоматической подачей присадочной проволоки

также:

GMA Gas Metal Arc указывает на образование дуги из ионов металла присадочной проволоки

GMAW Gas Metal Arc Welding обозначение, используемое для указания на применение метода MIG/MAG при автоматической (роботизированной) сварке

FCAW Flux Core Arc Welding дуговая сварка плавящейся порошковой проволокой с автоматической подачей присадочной проволоки; проволока самозащитная или для сварки в среде защитного газа

Сварка под флюсом:

SAW Submerged Arc Welding или SMAW Submerged Metal Arc Welding буквально — сварка «погруженной дугой»; автоматическая дуговая сварка металлическим электродом (проволокой) под слоем флюса

UP Under Pulver обозначение метода SAW, используемое в немецкоязычной литературе

Плазменная сварка:

PAW Plasma Arc Welding плазменная сварка (сварка сжатой дугой) или PTAW Plasma Transferred-Arc Welding плазменная сварка дугой прямого действия

Также аббревиатуры плазменной сварки могут быть дополнены обозначениями, идентичными для сварки TIG:

PAW-CW Cold Wire плазменная сварка с подачей нейтральной (холодной) присадочной проволоки

PAW-HW Hot Wire плазменная сварка с подачей электропроводящей (подогретой) присадочной проволоки

PAW-DC Direct Current плазменная сварка на постоянном токе

PAW-AC Alternating Current плазменная сварка на переменном токе

Выше приведены только обозначения наиболее распространённых методов электрической дуговой сварки плавления, встречающиеся в иностранной или переводной технической литературе.

Вообще в сварке, как и в любой другой области техники, терминология имеет весьма существенное значение. Терминологическая путаница частенько приводит к непониманию и грубым ошибкам. Во избежание подобных ошибок приведены некоторые общепринятые термины, относящиеся к сварочному оборудованию:

Сварочные движения — 1) подача присадочного материала в зону сварочной дуги; 2) перемещение сварочной ванны по линии стыка.

Ручная сварка — вид сварки, при котором оба сварочных движения выполняются вручную.

Полуавтоматическая сварка — вид сварки, при котором одно из сварочных движений (чаще — подача присадочного материала в зону сварочной дуги) выполняется сварочной установкой.

Автоматическая сварка — вид сварки, при котором оба сварочных движения выполняются сварочной установкой.

Сварочная установка — сочетание сварочного источника питания и различных элементов для подвода тока, защитного газа, флюса и присадочного материала в зону дуги и перемещения сварочной ванны по линии стыка.

Сварочный источник питания — электрический или электромеханический прибор для создания сварочного тока.

Сварочный трансформатор — сварочный источник питания, преобразующий ток промышленной частоты в переменный сварочный ток той же частоты.

Сварочный выпрямитель — сварочный источник питания, преобразующий ток промышленной частоты в постоянный сварочный ток.

Сварочный генератор — сварочный источник питания, преобразующий энергию вращения от внешнего привода в постоянный сварочный ток.

Сварочный агрегат — сочетание сварочного генератора и привода вращения на базе двигателя внутреннего сгорания.

Сварочный инвертор — сварочный источник питания, преобразующий ток промышленной частоты в переменный сварочный ток высокой частоты.

Установка для сварки неплавящимся электродом — сварочный источник питания для сварки TIG; состоит из сварочного выпрямителя (трансформатора) или инвертора, блока формирования характеристики и осциллятора.

Осциллятор — высокочастотное устройство для возбуждения пилотной (дежурной) дуги при сварке TIG и плазменной сварке.

Сварочный полуавтомат — сварочная установка для сварки MIG/MAG (чаще всего) или TIG; состоит из источника питания (чаще — выпрямитель или инвертор), блока подачи электродной проволоки, сварочной горелки, кабелей и шлангов; при этом перемещение зоны сварки по стыку сварного соединения осуществляется вручную.

Сварочный автомат — сварочная установка для сварки MIG/MAG, TIG или SAW; состоит из источника питания, блока подачи электродной проволоки, сварочной головки, устройства перемещения сварочной головки, кабелей и шлангов; при этом перемещение зоны сварки по стыку сварного соединения осуществляется автоматически.

Электрододержатель — инструмент для фиксации штучного электрода и подвода к нему тока. Сварочная горелка — инструмент для подачи тока и защитного газа в зону сварки при сварке TIG и MIG/MAG, при сварке MIG/MAG также служит для подачи зону сварки сварочной проволоки.

Блок подачи проволоки — часть сварочного полуавтомата или автомата, служащая для размещения сварочной проволоки, ее размотки и подачи в сварочную горелку.

Механизм подачи проволоки — элемент блока подачи проволоки, непосредственно осуществляющий размотку, правку и подачу сварочной проволоки в сварочную горелку; состоит из электродвигателя подачи и комплекта роликов (подающие ролики, правящие ролики).

Сварочная головка — сочетание сварочной горелки для какого-либо метода сварки и устройств и приспособлений, служащих для крепления, позиционировании и перемещения сварочной горелки по линии стыка.

Автор статьи — Международный инженер по сварке (IWE) © Райский В.Г., 2017 г.

Положение при сварке и что значит обозначение Н45, В1, В2, Н1 и Н2

Положения при сварке в стандартах имеют различные обозначения, что вначале может ввести в заблуждение даже опытного сварщика. Поэтому в данной статье мы разберем какое отличие между обозначениями положения при сварке: Н45, В1, В2, Н1, Н2, П1, П2, Г, Pg, Pa, Pb и т.д.

Ввиду сложности и размеров конструкции чаще всего невозможно выполнение сварки, в удобном для сварщика, нижнем положении. Поэтому приходится выполнять сварку швов в различных пространственных положениях, при этом необходимо учитывать, что из-за силы тяжести изменяется характер поведения расплавленного металла шва.

Исторически сложилось, что в нормативных документах по сварке различных стран принят собственный подход в обозначении, поэтому в данной статье мы будем рассматривать следующие нормативные документы:

- ГОСТ 11969 Сварка плавлением. Основные положения и их обозначения.

- ГОСТ Р ИСО 6947 Сварка и родственные процессы. Положения при сварке

- ISO 6947 Welding and allied processes — Welding positions

- AWS A3.0 Standard Welding – Terms and Definitions

- ASME IX – Qualification Standard for Welding and Brazing Procedures, Welders, Brazers, and Welding and Brazing Operators

- AWS D1.1 Structural Welding Code – Steel

Что же такое пространственное положение при сварке?

Разные стандарты имеют следующие определения для термина «положение при сварке»:

- положение сварного шва в пространстве, определяемое углами наклона оси и поворота лицевой поверхности сварного шва относительно горизонтальной плоскости. (ГОСТ Р ИСО 6947 и ISO 6947)

- соотношение между сварочной ванной, соединяемыми элементами и источником тепла в процессе сварки. (AWS A3.0)

- положение при сварке определяется углом наклона продольной оси шва и углом поворота поперечно оси шва относительно их нулевых значений. (ГОСТ 11969)

Положение при сварке, ввиду силы тяжести, непосредственно влияет на характер переноса расплавленного металла электрода в сварочную ванну и сварщику в процессе сварки необходимо это учитывать и изменять режимы сварки, технику колебаний электродом и другие параметры. Самыми известными являются нижнее, горизонтальное, вертикальное и потолочное положения, но существует ряд других позиций, которые имеют свои обозначения, о чем и пойдет речь далее.

Нижнее положение

С нижнего положения начинаются первые шаги в обучении всех начинающих сварщиков поскольку оно является самым легким. Сварка выполняется сверху при этом деталь расположена горизонтально. Под действием силы тяжести расплавленный металл течет вниз и равномерно растекается в сварочной ванне.

Вертикальное положение

При вертикальном положении ось сварного шва расположена вертикально, а сварку фактически проводят горизонтальным способом от кромки до кромки. При этом расплавленный металл под действием силы тяжести будет стремиться течь вниз, что влечет за собой его скопление в одной точке, а не равномерное распределение по всей ширине валика.

Горизонтальное положение

По сравнению с нижним и вертикальным, горизонтальное положение является более сложным и сварщику потребуется больше навыков и умений, чтобы выполнить качественный шов. Ось сварного шва расположена горизонтально, и основная проблема заключает в том, что расплавленный металл сварочной ванны стремиться вытечь вниз из-за этого часто образовываются дефекты сварных швов в виде подрезов.

Потолочное положение

В потолочном положении сварка выполняется в самой неудобной позиции — сверху над головой и требует высокой квалификации сварщика. Прежде чем приступить к сварке потолочных швов необходимо освоить сварку во всех остальных пространственных положениях. Расплавленный металл сварочной ванны стремиться вытечь вертикально вниз, поэтому в процессе сварки необходимо следить чтобы поверхностное натяжение расплавленного металла было больше силы тяжести и металл оставался в сварочной ванне. В процессе сварки необходимо стараться, чтобы сварочная ванна была как можно меньше.

Обозначение положений при сварке

Из приведенных выше определений понятно, что положения при сварке имеют общий подход в описании данного термина, но в условном обозначении есть кардинальные отличия и пора приступить к их рассмотрению.

Обозначение положений при сварке согласно требований НАКС

Для обозначений положений при сварке стыковых и тавровых соединений листов, а также стыковых и угловых соединений труб в НАКС (Национальное Агентство Контроля Сварки) принят собственный подход.

Нижнее положение Н1, вертикальное В1 (сварка снизу вверх) и В2 (сварка сверху вниз), независимо от типа свариваемых деталей (труба, лист) имеет одинаковое обозначение. Положение Н1 для сварки тавровых соединений листов в народе и в ГОСТ 11969 имеет название «в лодочку».

Сварка в потолочном положении стыковых соединений листов обозначается П1, а тавровых соединений листов и угловых соединений труб – П2.

Горизонтальное положение, которое обозначается буквой Г, используется только для стыковых соединений листов или труб

Для тавровых соединений листов и угловых соединений труб предусмотрено нижнее положение, которое имеет обозначение Н2. Отличие Н2 от Н1 для угловых соединений из труб заключается в том, что при Н2 сварка производится без поворота.

Самое используемое при аттестации сварщиков и технологии сварки в НАКС – переменное положение при наклонном расположении осей труб, свариваемых без поворота т.е. Н45. Положение Н45 чаще всего выбирают для проведения сварки образца, потому что у него самая большая область распространения аттестации. Сварка образца стыкового соединения труб в позиции Н45 дает сварщику право сваривать листы и трубы в любых пространственных положениях.

Положение при сварке по ГОСТ 11969

Наверное, каждый сварщик когда-либо слышал такие названия положений, которые употребляются только в книгах по сварке времен СССР и напрочь отсутствуют в современных стандартах:

- в лодочку

- полупотолочное

- полугоризонтальное

- полувертикальное

- Обозначение. В ГОСТе нижнее положение обозначено просто буквой Н, полугоризонтальное – Пг, горизонтальное – Г, полувертикальное – Пв, вертикальное – В, полупотолочное – Пп, потолочное – П, в лодочку — Л.

- Положение. В данном нормативном документе есть положения, которые отсутствуют в документах НАКС — полупотолочное, полугоризонтальное, полувертикальное. Есть еще одно отличие – для угловых соединений есть горизонтальное положение.

- Наименование. Положение, которое в ГОСТе называется «в лодочку» и имеет обозначение Л, в нормативных документах НАКС называется «вертикальное» и обозначается Н1.

- первая P – первая буква слова Position, которое переводится как «позиция»

- вторая – одна из букв латинского алфавита: A, B, C, D, E, F, G, H, J или K, которая соответствует определенному положению.

- PA — нижнее

- PB – горизонтальное тавровых соединений и горизонтальное при вертикальном положении осей труб

- PC – горизонтальное

- PD – потолочное тавровых соединений и потолочное при вертикальном положении осей труб

- PE – потолочное

- PF – вертикальное снизу вверх

- PG – вертикальное сверху вниз

- PH – вертикальное снизу вверх (труба неповоротная)

- PJ – вертикальное сверху вниз (труба неповоротная)

- PK – положение трубы при орбитальное сварке

- Потолочное положение тавровых соединений и потолочное при вертикальном положении осей труб имеет обозначение PD;

- Потолочное положение тавровых соединений и потолочное при вертикальном положении осей труб с наклоном оси сварного шва 80° должно обозначаться PD 080;

- Потолочное положение тавровых соединений и потолочное при вертикальном положении осей труб с наклоном оси сварного шва (S) 80° и углом поворота лицевой поверхности сварного шва (R) 10° обозначается PD 080-010;

- Положение при сварке труб с наклонными осями, с направлением сварки «сверху вниз» (J) и углом наклона (L) 45° должно быть обозначено J-L045;

- Положение при сварке труб с наклонными осями, с направлением сварки «снизу вверх» (H) и углом наклона (L) 45° обозначается H-L045;

- Положение при сварке труб с наклонными осями, с направлением сварки «сверху вниз» (J) и углом наклона (L) 30° имеет обозначение J-L030.

- цифрой от 1 до 6

- буквой латинского алфавита F или G.

- 1G — это нижнее (1) положение стыкового (G) соединения.

- 2G – это горизонтальное (2) положение стыкового (G) соединения.

- 3F – вертикальное положение (3) углового (F) соединения.

- 5G – переменное положение при сварке стыкового соединения труб (G) в неповоротном положении

- 5F – переменное положение при сварке углового соединения труб (F) в неповоротном положении

- 6G – переменное положение при сварке стыкового соединения труб (G) расположенных под углом в неповоротном положении

- 6F – переменное положение при сварке углового соединения труб (F) расположенных под углом в неповоротном положении

Раньше все было немного проще и в этом можно убедиться, открыв ГОСТ 11969 в котором определено всего 7 положений для сварки плавлением.

Мы не будем заново повторять изображение и описание, которые представлены в документах НАКС, а лишь сравним их кардинальные отличия:

Положение при сварке по ISO и EN

В последнее время все больше и больше видна тенденция замещение европейских стандартов EN, DIN и т.п. стандартами ISO, поэтому рассмотрим обозначение положений при сварке согласно ISO 6947 или его русскую версию ГОСТ Р ИСО 6947.

Стандарт ИСО предусматривает обозначение основных положений в виде двух букв латинского алфавита:

Основные положения при сварке имеют следующий вид:

Рисунок, который представлен ниже, поможет внести ясность в обозначение основных положений по ISO:

Также стандартом предусмотрены три дополнительных положения:

Но это еще не всё, в стандарте есть такие понятия как угол наклона (S), поворот сварного шва (R) и угол наклона оси трубы (L), что позволяет вносить дополнительную информацию в основные положения или указывать собственные. На каждый параметр есть свои допуски, с которыми можно ознакомиться непосредственно в самом стандарте ГОСТ Р ИСО 6947 у нас на сайте.

Примеры обозначений положений при сварке по ISO.

Положения при сварке по AWS и ASME

Согласно философии стандартов AWS и ASME, положение при сварке обозначается двумя символами:

Цифрами обозначается положение:

1 – нижнее

2 – горизонтальное

3 – вертикальное

4 – потолочное

5 и 6 – переменное

Буквы обозначают тип сварного соединения:

G – Groove Weld, что переводится как «стыковое соединение»

F – Fillet Weld, что переводится как «угловое соединение»

Поэтому, если кто-то спросит, что значит 1G, 2G, 3F, вы сможете ответить:

Отдельное внимание необходимо обратить на обозначение положений при сварке труб, поскольку помимо 1G, 2G, 1F, 2F есть позиции 5G, 6G и 5F, 6F

Как и в стандартах ISO в американских стандартах есть допуски на угол наклона и поворота сварного шва, которые указаны в таблице ниже.

| Положение | Угол наклона сварного шва, градусов | Угол поворота сварного шва, градусов |

|---|---|---|

| Стыковое сварное соединение | ||

| Нижнее | от 0 до 15 | от 150 до 210 |

| Горизонтальное | от 0 до 15 | от 80 до 150 от 210 до 280 |

| Потолочное | от 0 до 80 | от 0 до 80 от 280 до 360 |

| Вертикальное | от 15 до 80 | от 80 до 280 |

| от 80 до 90 | от 0 до 360 | |

| Угловое сварное соединение | ||

| Нижнее | от 0 до 15 | от 150 до 210 |

| Горизонтальное | от 0 до 15 | от 125 до 150 от 210 до 235 |

| Потолочное | от 0 до 80 | от 0 до 125 от 235 до 360 |

| Вертикальное | от 15 до 80 | от 125 до 235 |

| от 80 до 90 | от 0 до 360 | |

Рядом с обозначением допускается указывать дополнительную информацию о способе выполнения сварки (сверху вниз или снизу вверх) и вращается ли в процессе сварки деталь.

Например, вертикальное положение углового соединения может выполнятся двумя способами – сварка сверху вниз или снизу вверх. В стандартах ISO они обозначаются соответственно PF и PG, в документах системы аттестации НАКС – В1 и В2. Согласно стандарту ASME IX они имеют обозначение 3F, либо можно дополнить, что это 3F downhill (сверху вниз) или 3F uphill (снизу вверх).

Обозначение пространственных положений на упаковке электродов

Сварка все больше переходит из профессиональной отрасли в любительскую и доказательством тому является наличие сварочного аппарата почти в каждом гараже или дачном участке. Производители сварочных материалов идя навстречу потребителю не указывает все эти замысловатые обозначения положений при сварке Н45, В1, Н1, Н2, 2G, PA и т.д., а предоставляют информацию в интуитивно понятном виде. Некоторые производители на упаковке электродов указывают допустимые положения при сварке в виде стрелок, другие – в виде изображений, а кто-то дополнительно указывает режимы сварки.

Найдутся те, кто скажет, что в обозначении покрытых электродов также указывается допустимые пространственные положения и они будут правы, но про отечественные марки электродов мы писали в статье о ручной дуговой сварке, а про импортные – это тема отдельной статьи.

Таблица положений и их обозначений в соответствии со стандартами НАКС, ISO, AWS и ГОСТ

Для того чтобы подытожить выше представленную информацию можно сказать, что каждый стандарт имеет свои нюансы в методике обозначения положений сварных швов. В статье мы постарались обратить внимание на все основные моменты отличий в обозначении, а в таблице ниже всё можно увидеть более наглядно.

Кстати, по ссылке можно скачать данную таблицу, которую при желании можно распечатать, чтобы она находилась у вас перед глазами.

| Рисунок | НАКС | ISO | AWS | ГОСТ | ||||

|---|---|---|---|---|---|---|---|---|

| Н1 | нижнее | PA | нижнее | 1G | flat | Н | нижнее | |

| П1 | потолочное | PE | потолочное | 4G | overhead | П | потолочное | |

| В1 | вертикальное (сварка снизу вверх) | PF | вертикальное снизу вверх | 3G | vertical | В | вертикальное | |

| В2 | вертикальное (сварка сверху вниз) | PG | вертикальное сверху вниз | |||||

| Г | горизонтальное | РС | горизонтальное | 2G | horizontal | Г | горизонтальное | |

| Н1 | нижнее | PA | нижнее | 1F | flat | Л | в лодочку | |

| Н2 | нижнее тавровых соединений | PB | положение горизонтальное тавровых соединений | 2F | horizontal | Н | нижнее | |

| В1 | вертикальное (сварка снизу вверх) | PF | вертикальное снизу вверх | 3F | vertical | В | вертикальное | |

| В2 | вертикальное (сварка сверху вниз) | PG | вертикальное сверху вниз | |||||

| РС | горизонтальное | Г | горизонтальное | |||||

| П2 | потолочное тавровых соединений | PD | положение потолочное тавровых соединений | 4F | overhead | П | потолочное | |

| Н1 | нижнее при горизонтальном расположении осей труб, свариваемых с поворотом | PA | нижнее (труба поворотная) | 1G | flat rotated | |||

| В1 | переменное при горизонтальном расположении осей труб, свариваемых без поворота (на подъем) | PH | вертикальное снизу вверх (труба неповоротная) | 5G | multiple | |||

| В2 | переменное при горизонтальном расположении осей труб, свариваемых без поворота (на спуск) | PJ | вертикальное сверху вниз (труба неповоротная) | |||||

| Г | горизонтальное при вертикальном расположении осей труб, свариваемых без поворота или с поворотом | РС | горизонтальное | 2G | horizontal | |||

| h55 | переменное при наклонном расположении осей труб, свариваемых без поворота | H-L045 | наклонное положение (труба неповоротная) сварка сверху вниз | 6G | multiple | |||

| J-L045 | наклонное положение (труба неповоротная) сварка снизу вверх | |||||||

| Н1 | нижнее при горизонтальном расположении осей труб, свариваемых с поворотом | 2F | horizontal rotated | |||||

| Н2 | нижнее при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом | PB | положение горизонтальное при вертикальном положении осей труб | 2F | horizontal fixed | |||

| В1 | переменное при горизонтальном расположении осей труб, свариваемых без поворота (на подъем) | PH | положение вертикальное снизу вверх (труба неповоротная) | 5F | multiple fixed | |||

| В2 | переменное при горизонтальном расположении осей труб, свариваемых без поворота (на спуск) | PJ | положение вертикальное сверху вниз | |||||

| Н45 | переменное при наклонном расположении осей труб, свариваемых без поворота | H-L045 | с наклонными осями, с направлением сварки «снизу вверх» и углом наклона 45о | 6F | multiple fixed | |||

| J-L045 | с наклонными осями, с направлением сварки «сверху вниз» и углом наклона 45о | |||||||

| 1F | flat rotated | |||||||

| П2 | потолочное при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом | PD | положение потолочное при вертикальном положении осей труб | 4F | overhead fixed | |||

| Пг | полугоризонтальное | |||||||

| Пв | полувертикальное | |||||||

| Пп | полупотолочное | |||||||

Обозначение способов сварки в стандартах

Обозначение способов сварки в стандартах (на основные типы, конструктивные элементы и размеры, выполненные различными способами)

1. Ручная дуговая сварка соединений из сталей, а также сплавов на железоникелевой основе выполняется по ГОСТ 5264. Стандарт не устанавливает обозначения на этот способ сварки. Толщина свариваемого металла от 1 до 175 мм.

2. Дуговая сварка в защитных газах сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах выполняется по ГОСТ 14771.

В стандарте приняты следующие обозначения способов сварки:

ИН – в инертных газах неплавящимся электродом без присадочного материала (толщина металла от 0.5 до 6.0 мм),

ИНп- в инертных газах неплавящимся электродом с присадочным материалом (толщина металла от 0.8 до 20 мм),

ИП — в инертных газах и их смесях в углекислом газе и кислородом плавящимся электродом (толщина металла от 0.5 до 120 мм),

УП — в углекислом газе плавящимся электродом (толщина металла от 0.5 до 120 мм).

3. Дуговая сварка точечных сварных соединений из сталей, медных, алюминиевых и никелевых сплавов выполняется по ГОСТ 14776 (нахлесточные соединения).

В стандарте приняты следующие обозначения способов сварки:

Ф – под флюсом (толщина верхнего листа – 0.8…5.0 мм, толщина листа с круглым отверстием – 3.5…14 мм),

УП – в углекислом газе плавящимся электродом (толщина верхнего листа – 0.8…6.6 мм, толщина листа с круглым отверстием – 4.5…30 мм),

УН – в углекислом газе неплавящимся электродом (толщина верхнего листа – 0.4…3.3 мм, толщина листа с круглым отверстием – 4.5…30 мм),

ИП – в инертных газах плавящимся электродом (толщина верхнего листа – 0.8…6.6 мм, толщина листа с круглым отверстием – 4.5…15 мм),

ИН – в инертных газах неплавящимся электродом (толщина верхнего листа – 0.4…3.3 мм),

ПП – плавящимся покрытым электродом с принудительным несквозным проплавлением и формированием (толщина верхнего листа – 0.8…12 мм без подготовки кромок).

4. Дуговая сварка под флюсом сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах выполняется по ГОСТ 8713.

В стандарте приняты следующие обозначения способов сварки:

АФ – автоматическая на флюсовой подушке (толщина металла — 2.0…60 мм),

АФм — автоматическая на флюсомедной подкладке (толщина — 3.0…30 мм),

АФо — автоматическая на остающейся подкладке (толщина — 2.0…60.0 мм),

АФп — автоматическая на медном ползуне (толщина — 5.0…20 мм),

МФ — механизированная на весу (толщина — 1.5…30 мм).

5. Электрошлаковая сварка сварных соединений из сталей выполняется по ГОСТ 15164.

В стандарте приняты следующие обозначения способов сварки:

ШЭ – проволочным электродом (толщина металла — 30…450 мм),

ШМ – плавящимся мундштуком (толщина более 30 мм),

ШП — электродом, сечение которого соответствует по форме поперечному сечению сварочного пространства (зазора), толщина – 30…800 мм.

6. Сварные соединения трубопроводов из сталей выполняются по ГОСТ 16037.

В стандарте приняты следующие обозначения способов сварки:

ЗП – дуговая сварка в защитном газе плавящимся электродом, ЗН – дуговая сварка в защитном газе неплавящимся электродом, Р – ручная дуговая сварка, Ф -дуговая сварка под флюсом, Г – газовая сварка.

Обозначение сварки на чертежах по ГОСТ

Сварка – это сложный технологический процесс, обеспечивающий неразъёмное соединение деталей в результате их местного нагрева и расплавления. Её применение в различных отраслях промышленности и строительства позволяет упростить технологии производства изделий и монтажа конструкций. Как следствие, скорость выполнения работ увеличивается и снижаются затраты. Кроме того, сварное соединение придаёт наибольшую прочность деталям и жёсткость конструкциям.

От соблюдения технологии производства и монтажа в строительстве, машиностроении, авиа- и судостроении напрямую зависит качество продукции, надёжность которой обеспечивает безопасность жизни и здоровья людей.

Поэтому в таких ответственных сферах деятельности ГОСТ имеет силу закона и его соблюдение контролируется органами технадзора.

Единая Система Конструкторской Документации – это ГОСТы, которые устанавливают нормы разработки и оформления документов, включая чертежи. ЕСКД позволяет согласовывать последовательное взаимодействие различных участников технологической цепи. Нарушение норм ведения, в частности, чертежей, может привести к различным неблагоприятным последствиям, вплоть до техногенных катастроф.

ГОСТ 2.312-72 ЕСКД

Этот ГОСТ регламентирует обозначение сварных швов.

Основные требования стандарта:

- видимый шов сварного соединения изображается сплошной основной линией. От изображения шва или сварной точки проводится линия-выноска с односторонней стрелкой, указывающей на шов;

- если шов многопроходный, допускается изображать контуры проходов, обозначая их прописными буквами;

- нестандартные швы изображаются с нанесением размеров, необходимых для работы по данному чертежу.

ГОСТ указывает правила условного обозначения швов, которые располагаются на линии-выноске, если они располагаются с лицевой стороны. Вспомогательные знаки указывают на характер шва (прерывистый или точечный), дополнительные требования к обработке, особенности монтажа (при необходимости) и некоторые другие.

Обозначения сварочных швов по ГОСТ 2.312-72

Обозначение стандартного сварного шва на линии-выноске структурируется так:

- вспомогательные знаки шва по замкнутой линии

- ГОСТ

- буквенно-цифровое обозначение типа шва и конструктивных его элементов

- указание способа сварки (необязательно)

- размер катета шва ( для угловых соединений)

- размеры точечных и прерывистых швов

- вспомогательные знаки.

Пункты, начиная со второго, разделяются дефисом.

Катет шва – характеристика углового соединения. Это величина кратчайшего расстояния от плоскости одной из соединяемых заготовок до границы шва на плоскости второй заготовки. Размер катета влияет на способность соединения выдерживать расчётную нагрузку.

Основные виды сварных соединений и их условное обозначение

Ручная дуговая сварка

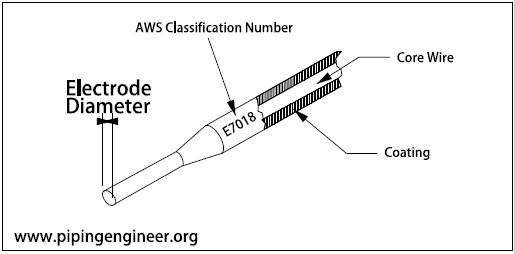

В этом способе сварки используется электрод с нанесённым на его поверхность покрытием, которое, расплавляясь, играет роль защитного флюса, который препятствует воздействию атмосферы на расплавленный металл. Если допустить контакт кислорода и паров воды, содержащихся в воздухе, то они вступят в химическую реакцию с металлом, образуя оксидную плёнку на его поверхности и нарушат прочность соединения. Кроме того, в состав покрытия входят легирующие элементы, что положительно сказывается на качестве шва. Пары флюса также обеспечивают стабильность горения дуги.

Расстояние между электродом и сварочной ванной и перемещение дуги вдоль линии шва производится вручную. Поэтому качество соединения напрямую зависит от квалификации сварщика. Диаметр, состав и длина электродов устанавливаются специальным ГОСТом.

Виды сварных швов, предварительную обработку кромок деталей перед работой, а также толщину свариваемого металла регламентирует при ручной дуговой сварке ГОСТ 5264-80. Стандарт предусматривает следующие типы соединений:

- стыковое. Обозначается буквой “С” с цифровым индексом, по которому можно установить форму подготовленных кромок, характер шва (одно- или двухсторонний), форму поперечного сечения кромок и шва, толщину свариваемых деталей. Все эти характеристики приведены в таблице;

- угловое. Обозначение – “У”;

- тавровое. Буква “Т”;

- нахлёсточное -“Н”.

ГОСТ 5264-80 не распространяется на соединения стальных трубопроводов.

ГОСТ 14771-76 “Дуговая сварка в защитном газе”.

Этот вид сварки производится либо неплавящимся электродом, представляющим собой стержень из графита или вольфрама, либо плавящимся – стальной проволокой. Защитный газ (аргон, гелий, азот, углекислота) образует газовый пузырь, закрывая сварочную ванну и дугу от воздуха. Проволока подаётся автоматически, рабочий инструмент перемечается вдоль шва вручную, вследствие чего такую сварку называют полуавтоматической. В зависимости от типа электрода и используемого защитного газа маркируется следующими сочетаниями букв: ИН, ИНп, ИП, УП.

ГОСТ 8713-79 “Сварка под флюсом. Соединения сварные”

Сварка под флюсом подразделяется на автоматическую, выполняемую по заданной программе (АФ, АФФ, АФм, АФо, АФп, АФш), и механизированную, имеющую аналогичные с автоматической маркировки, начинающиеся с буквы “М”.

ГОСТ 11534-75 устанавливает типы, детали конструкций и размеры сварных швов, выполняемых ручной дуговой сваркой под разными углами расположения свариваемых деталей.

Различные положения рабочего инструмента (электрода) и сварочной ванны относительно линии горизонта по разному влияют на стекание расплавленного металла, что необходимо учитывать в процессе работы.

По пространственному положению линии швы делятся на горизонтальные, вертикальные и потолочные.

Характер расположения деталей относительно друг друга подразумевает и особые требования к обработке кромок перед работой.

На чертежах угловые швы обозначаются буквой “У”. ГОСТом также оговаривается цифровой индекс после буквы, соответствующий углам взаимного расположения деталей, толщине металла, форме кромок и т.д.

ГОСТ 14776-79 “Соединения сварные точечные”.

Способы сварки обозначаются согласно этому стандарту так: Ф, УП, УПм, УПмс УН, ИП, ПП, ИН. Эти буквенные обозначения характеризуют особенности рабочего процесса и дополнительные условия работы, например, такие, как применение направленного магнитного поля, сквозное проплавление, использование присадочного металла и так далее.

ГОСТ 16037-80 “Соединения сварные стальных трубопроводов”

Принятые стандартом обозначения:

- ЗП – дуговая сварка в защитном газе плавящимся электродом

- ЗН – дуговая сварка в защитном газе неплавящимся электродом

- Р – ручная дуговая сварка

- Ф – дуговая сварка под флюсом

- Г – газовая сварка.

Дополнительные буквенные маркировки выполняются буквами латинского алфавита и соответствуют диаметрам свариваемых труб, толщине их стен, выпуклости сварного шва и т.д.

Перечисленные ГОСТы предназначены для сварных соединений деталей из сталей и их сплавов. Сварочные работы с другими металлами устанавливаются иными стандартами, предусматривающими применение плазменной, лазерной и даже сварку взрывом.

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

контактная сварка обозначение на чертеже – Сертификация и обучение на Svarka.guru

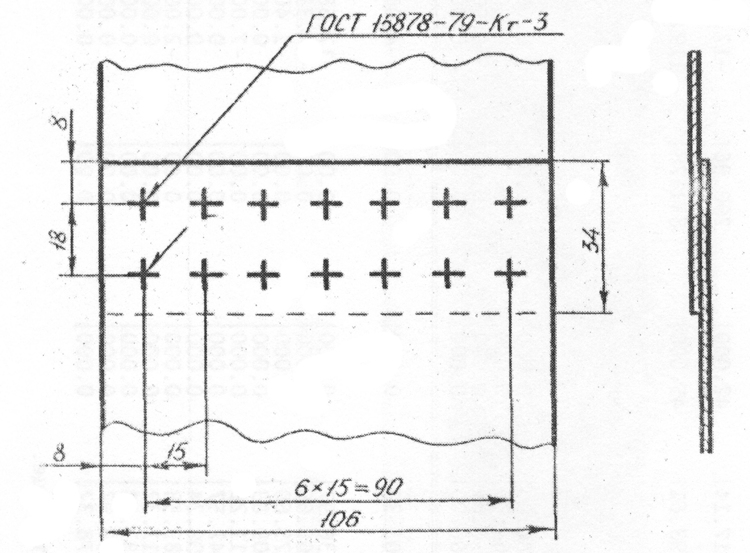

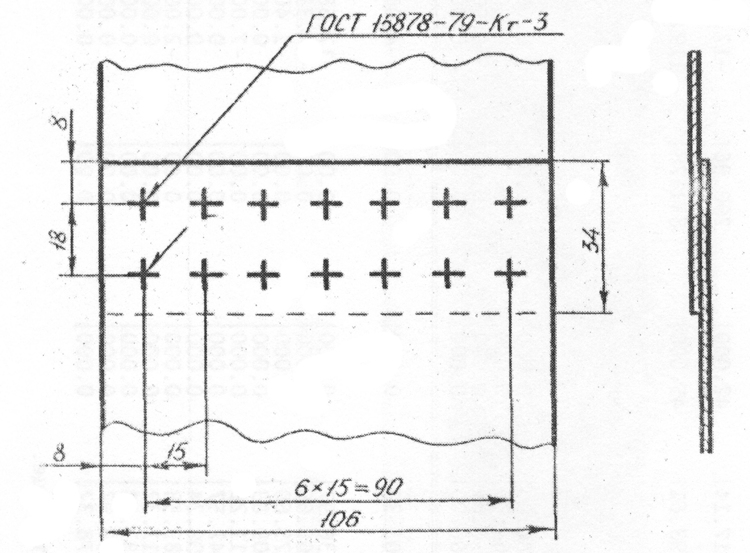

Контактная сварка металлов, перечень сварных соединений, а также конструктивные элементы и обозначение размеров на чертежах — вот что прописано в ГОСТ 15878-79. Данная стандартизация не распространяется только на сварку, выполненную контактным методом без расплавления металлов.

Конструктивные элементы

Обозначение сварного контактного соединения на чертежах.

Обозначение сварного контактного соединения на чертежах.Государственная стандартизация подробно описывает аналогичные элементы с указанием допустимых размеров и обозначений:

- кромки — это края детали, которые соединяются во время сварки;

- зазоры — расстояние между кромками, обозначаются литерой b;

- притупление — нескошенный торец кромки, c;

- угол скоса — это острый угол между кромкой и торцом, β;

- аналогичный параметр между скошенными кромками — угол разделки, a;

- ширина шовного соединения на чертеже обозначается буквой e;

- катет шва — литера k;

- толщина — обозначается t у стыкового и α углового шва.

Все конструктивные элементы сварочных соединений в справочниках именуются как геометрические параметры, полный перечень размеров и их обозначений приводится в ГОСТ 15878-79 КТ-5.

Нахлестка

Такой вид соединения часто применяют при точечной контактного вида сварке, если применять другую технологию, то получим большой расход материала и рабочего времени, а шов придётся проваривать с каждой стороны. Разделка кромок не производится, но они аккуратно обрезаются, чтобы исключить появление заусенцев при механическом разделении или наплывов при использовании газового резака. Торцы и прилегающая поверхность на расстоянии 20 мм от края зачищаются до блеска и обезжириваются.

Виды сварки

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны основные виды контактных методик сварки, а также другие методы, некоторые из которых мы рассмотрим подробнее.

Точечная

Этот сварки методом небольшого по размерам контакта применяется во многих сферах человеческой деятельности: от строительства и до производства самолётов и ракет. Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Принцип действия аппаратов точечной сварки предельно прост — металл в месте соединения мгновенно разогревается до температуры плавления с одновременным сильным сжатием с обеих сторон в результате получается прочный и эстетичный шов, выдерживающий любые нагрузки и колебания. Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Рельефная

Контактная сварка ГОСТ 15878-79 — это разновидность точечной методики, когда необходимо соединить конструкции со сложным рельефом кромок. На практике применяется много разновидностей этого вида сварки, а наиболее распространённой считается соединение листов внахлёст, которое осуществляется с помощью рельефов разной конфигурации. Например, сферические поверхности со сложными выпуклостями, которые в результате соединения образуют круглую форму.

Контактная сварка ГОСТ 15878-79 — это разновидность точечной методики, когда необходимо соединить конструкции со сложным рельефом кромок. На практике применяется много разновидностей этого вида сварки, а наиболее распространённой считается соединение листов внахлёст, которое осуществляется с помощью рельефов разной конфигурации. Например, сферические поверхности со сложными выпуклостями, которые в результате соединения образуют круглую форму.Во время применения рельефной методики происходит пластическая деформация свариваемого материала, что характерно для условий, способствующих формировке надёжного соединения, после окончательного затвердевания.

Шовная

Применяется для создания прямых и непрерывных швов — машина создаёт серию точек, на которые впоследствии накладываются аналогичные точки. В результате такой интенсивной атаки и создается прочное соединение, которое полностью соответствует требованиям ГОСТ. Применяются три вида методик:

- Непрерывный вариант. Создаётся ровный шов при постоянном механическом воздействии роликов на соединяемые поверхности и непрерывной подаче электрического потенциала. Такие аппараты работают весьма эффективно, но склонны к перегреву, а ролики из-за высоких нагрузок быстро выходят из строя — стираются контактные поверхности. Требуется предварительная обработка соединяемых деталей.

- При шаговом методе роликовый механизм постоянно контактирует с поверхностью сварки и давит на деталь, которая перемещается прерывисто, что позволяет избежать негативного воздействия перегрева и последующей деформации.

- Прерывистая линия характерна использованием пульсирующих импульсов. Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Третий вариант используется чаще и пользуется большей популярностью, чем два предыдущих.

Конденсаторная

ГОСТ на конденсаторную сварку легко можно найти в перечне соответствующих документов, а аналогичная технология была разработана ещё в начале прошлого века и за время использования не претерпела существенных изменений, зарекомендовав себя надёжным и простым способом соединения металлов. Сварочный агрегат имеет простую конструкцию, на электросеть оказывается небольшая нагрузка, а производительность при этом довольно высокая.

Суть процесса схожа с контактной сваркой, только здесь подача тока происходит импульсно и мощно, для чего используются мощные конденсаторы, отличающиеся большой ёмкостью.

Схематическое изображение конденсаторной сварки.

Схематическое изображение конденсаторной сварки.Обозначение на чертежах

Сварщик должен читать чертёж, как говорится с листа — от этого зависит правильное выполнение сварочных работ. Все виды сварки указываются на чертежах согласно требованиям ГОСТ, где прописаны виды обозначений, например:

- сплошная линия — это видимый шов;

- пунктир — это невидимая часть шва;

- контуры с указанием числа — это многослойные конструкции.

Выносные стрелки указывают точное место проведения сварочных работ, а тип сварки указывается буквенными символами, например, контактная сварка ГОСТ 15878-79 на чертежах обозначается так — Кт или КТ. Кроме этого, применяются обозначения, указанные в таблице:

| Сварной угол | Литера | Дополнительные сведения |

| Стыковой | С | тип шва плюс тип сварки |

| Угловой | У | шов + катет угла + точка шва + тип сварки |

| Тавровый | Е | шов + катет угла + тип сварки |

| Внахлёст | Н | диаметр сварной точки, ширина сварки роликового пита |

И. Р. Николаевкий, образование: колледж, специальность: мастер-сварщик, опыт работы с 2001 года: «Молодые исполнители обязаны разбираться в обозначениях, приведённых в ГОСТ, чтобы правильно выполнять порученные виды сварки и не допускать ошибок, негативно влияющих на качество и надёжность сварного соединения».

Выводы

Каждый сварщик в своей деятельности опирается на техническую подготовку, практический опыт и знание методик, регламентируемых ГОСТами.

Сварочные символы раскрывают тайну | Интернет-образование Американского общества сварщиков

Одно из моих первых заданий в AWS было в составе группы, которая написала наш предстоящий курс по символам сварки, Понимание символов сварки . Когда я впервые открыл AWS 2.4 Стандартные символы для сварки, пайки и неразрушающего контроля , мои глаза остекленели, и я подумал про себя, как, черт возьми, сделать это доступным для наших конечных пользователей?

Как и другие подобные технические документы, AWS 2.4 написан как свод правил и организован как справочное руководство. Документ является техническим и кратким и служит своей цели: представить систему для указания требований к сварке, пайке и неразрушающему контролю.

Однако AWS 2.4 не предназначен для чтения как книги, и материал требует небольшого пояснения, если вы никогда не сталкивались с ним. Вот где мы и пришли. Мы исследовали и обратились к экспертам в данной области, чтобы помочь нам сделать материалы более удобными для пользователей.Результатом стал наш предстоящий курс Знакомство с символами сварки .

Во время исследования и написания статей мы заметили несколько областей, которые могут быть немного сложными и могут легко вызвать путаницу. Если вы какое-то время не обновляли правила обозначений для сварки, вот пять распространенных ошибок, которых можно избежать.

Ошибка № 1:

Обратный сварной шов и обратный шов — это не одно и то же… хотя оба используют один и тот же символ сварки. Подложка выполняется перед сваркой с разделкой кромок.Думайте о подкладке как о поддержке настоящего сварного шва. Обратный сварной шов делается постфактум… чтобы улучшить сварной шов, если хотите.

Ошибка № 2:

Если сварной шов покрывает весь периметр соединения, вместо дюймов используется дополнительный символ сварного шва по всему периметру. Обозначение сварного шва по всему периметру означает, что сварной шов полностью продолжается по периметру соединения. В качестве справки, взгляните на Рисунок 8 AWS A2.4: 2012, Стандартные символы для сварки, пайки и неразрушающего контроля .

В настоящее время это требование не распространяется на кольцевые соединения, например соединения, образованные трубой или стержнем. Если длина не указана, предполагается, что сварной шов охватывает весь периметр стыка. По этой причине символ сварки по всему периметру не требуется.

Взгляните на изображения ниже. На первом изображении изображен угловой сварной шов, охватывающий весь периметр стыка. Сварка продолжается по каждому краю стыка. Поскольку сварной шов полностью покрывает соединение и следует за всеми изменениями направления сварки, используется символ сварки по всему периметру.На втором изображении показано уплотнение вокруг трубы. Поскольку размер по длине не указан, мы знаем, что сварной шов покрывает всю окружность детали, что исключает необходимость в обозначении сварного шва по всему периметру.

Ошибка № 3:

Иногда на символах неразрушающего контроля мы видим процентное значение рядом с буквенным обозначением теста. Например, МП 50%. Сначала я подумал, что это означает испытание магнитными частицами при 50% интенсивности … но на самом деле это означает испытание магнитными частицами только 50% детали.

Ошибка № 4:

Это очень распространенная ошибка: глубина и размер шва с разделкой кромок НЕ одно и то же: глубина — это глубина канавки до начала сварки. Это измерение используется для подготовки стыка к сварке. Размер — это размер самого сварного шва, измеренный во время и после сварки.

Ошибка № 5:

Излом стрелки символа сварки указывает на элемент со скосом.Однако если очевидно, какой элемент или элементы имеют фаску, например, V-образная канавка на одной стороне соединения, разрыв стрелки не требуется.

Следите за обновлениями, мы расскажем о пяти распространенных ошибках, связанных со сварочными символами, в нашем следующем сообщении в блоге.

Джуди Мансо

.| Квалификация процедуры | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Стандарт | Часть | Описание | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 11970 | Квалификация процедуры — Стальные отливки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15607 | Квалификация процедуры — Общие правила для металлов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15608 | Группа материалов для квалификации | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15609 | 1 | Требуемое содержание WPS — Дуговая сварка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15609 | 2 | Требуемое содержание WPS — Газовая сварка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15609 | 3 | Требуемое содержание WPS — Электронно-лучевая сварка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15609 | 4 | Требуемое содержание WPS — Лазерная сварка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15609 | 5 | Требуемое содержание WPS — Контактная сварка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15609 | 6 | Требуется WPS c содержание — Гибридная лазерно-дуговая сварка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15610 | Квалификация процедуры — Использование испытанных расходных материалов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15611 | Квалификация процедуры — Использование предыдущего опыта | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15612 | Процедура квалификация — Использование стандартных процедур сварки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15613 | Квалификация процедуры — Предпроизводственные («нестандартные») испытания | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 1 | Квалификация процедуры — Метод испытаний — Arc / Газовая сварка стали / никеля | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 2 | Квалификация процедуры — Метод испытания — Дуговая сварка алюминия | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 3 | Квалификация процедуры — Метод испытания — Сварка плавлением отливки железо | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 4 | Квалификация процедуры n — Метод испытания — Чистовая сварка алюминиевых отливок | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 5 | Квалификация процедуры — Метод испытания — Дуговая сварка титана / циркония | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 6 | Квалификация процедуры — Испытание метод — Дуговая / газовая сварка меди | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 7 | Квалификация процедуры — Метод испытаний — Наплавка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 8 | Квалификация процедуры — Метод испытания — Труба к трубе- пластинчатая сварка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 10 | Квалификация процедуры — Метод испытаний — Гипербарическая сухая сварка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 11 | Квалификация процедуры — Метод испытания — Электронно-лазерная сварка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 12 | Квалификация процедуры — Метод испытаний — Точечная / шовная / выпуклая сварка 900 08 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 13 | Квалификация процедуры — Метод испытаний — Сварка с осаждением (контактная стыковая сварка) / оплавлением | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15614 | 14 | Квалификация процедуры — Метод испытаний — Лазерно-дуговая гибридная сварка сталь / никель | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 25239 | 4 | Квалификация процедуры — Сварка алюминия трением с перемешиванием | Квалификация сварщика | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| BS 4872 | 1 | Квалификация сварщика без квалифицированной процедуры — Сварка плавлением стали | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| BS 4872 | 2 | Квалификация сварщика без аттестационной процедуры — Сварка алюминия MIG / TIG | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN 287 | 1 | Квалификация сварщика — Сварка плавлением сталей | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN 287 | 6 | Квалификация сварщика — Сварка плавлением чугуна | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN 13067 | Квалификация сварщика — Термопласт | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN 14730 2 | Квалификация сварщика — алюмотермическая сварка рельсов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN 14732 | Квалификация сварщика — Механизированная / автоматическая сварка металлов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 9606 | 1 | Квалификация сварщика — сварка плавлением стали | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 9606 | 2 | 90 010 Квалификация сварщика — сварка плавлением алюминия||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 9606 | 3 | Квалификация сварщика — сварка плавлением меди | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 9606 | 4 | Квалификация сварщика — сварка плавлением никеля | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 9606 | 5 | Квалификация сварщика — Сварка плавлением титана / циркония | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15618 | 1 | Квалификация сварщика — Гипербарическая мокрая (подводная) сварка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 15618 | 2 | Квалификация сварщика — гипербарическая сухая (подводная) сварка||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 25239 | 3 | Квалификация сварщика — сварка трением алюминия с перемешиванием | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ISO 24394 | Квалификация сварщика — сварка плавлением металлов для авиакосмической промышленности | Требования к качеству | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 14731 | Координация сварки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| PD CEN / TR 16826 | Требования к руководителю сварки пластмасс | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN 1090 | 2 | Технические требования к стальным конструкциям | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN 1090 | 3Технические требования для алюминиевых конструкций | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| PD 6705-3 | Рекомендации для алюминиевых конструкций 1090-3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 13920 | Допуски на размеры сварных конструкций | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 3834 | 1 | Требования к качеству сварки плавлением — выбор уровня качества | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 3834 | 2 | Требования к качеству сварки плавлением — комплексные | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 3834 | 3 | Требования к качеству сварки плавлением — стандартный | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 | Требования к качеству сварки плавлением — элементарные | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EN ISO 3834 | 5 | Требования к качеству сварки плавлением — требования к документам | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||