Муфтовая сварка полиэтиленовых труб — ЭкоМонтаж

Если для прокладки магистрали было принято решение использовать пластиковые трубы, следует учитывать целый ряд нюансов и особенностей. Муфтовая сварка полиэтиленовых труб — важное условие, которое должно быть выполнено, чтобы конструкция была надежной.

Муфтовое соединение полиэтиленовых труб

Трубы из ПНД используются для обустройства всевозможных систем. Их можно применять для простых конструкций, не имеющих внутреннего напора или, наоборот, трубопроводов, в которых имеется огромное давление. Подобные материалы не подвержены разрушению и невосприимчивы к внешним факторам. Продукция имеет различные размеры, что позволяет использовать ее для любых нужд. Сварка осуществляется при помощи следующих технологий:

- обжимной, осуществляемой, когда труба устанавливается на гильзу или специальное крепление;

- сварной, происходящей благодаря воздействию температур.

Полиэтиленовые муфты могут быть компрессионными или предназначенными для сварки.

Процесс муфтовой сварки полиэтиленовых труб

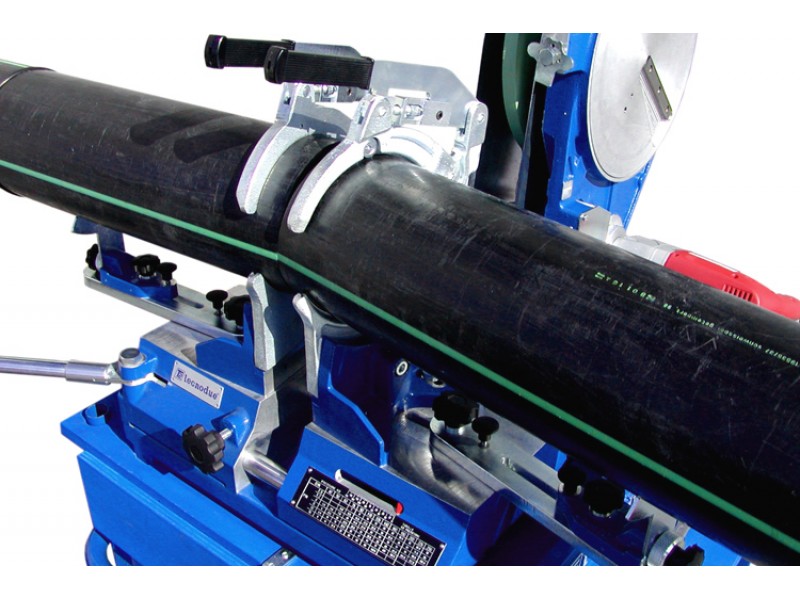

Сварка полиэтиленовых труб муфтами подразумевает их предварительную подготовку. Вначале нужно выполнить резку изделий, а затем осуществить зачистку. При больших объемах работы применяются механические устройства.

Для получения стыка сварка ПНД подразумевает фиксацию соединяемых частей:

- в процессе их нагрева;

- при остывании полиэтилена после выполненных сварочных работ.

Наиболее долговечное соединение можно получить, если использовать позиционеры или станок. Только они могут обеспечить надежную фиксацию системы на протяжении всего процесса муфтовой сварки.

Если труба имеет нестандартное сечение, например, овальное, процесс будет усложнен вследствие наличия зазоров вплоть до нескольких миллиметров, возникающих между свариваемыми поверхностями. В этой ситуации помогут особые накладки, которые способны устранить дефекты, а также гарантировать надежность стыка.

В этой ситуации помогут особые накладки, которые способны устранить дефекты, а также гарантировать надежность стыка.

Сварочный аппарат для муфтовой сварки ПЭ труб

Основанием для сварки ПЭ труб является специальное оборудование — сварочный аппарат, осуществляющий нагрев муфты по заданной программе. Режим работы выбирается в связи с особенностями труб, во внимание принимается:

- толщина материала, подвергаемого сварке;

- параметры внутренней поверхности его стенок.

Основываясь на этом, устанавливают необходимую температуру нагрева, определяемую величиной напряжения, приходящего на спираль. Данные о параметрах, которые важны для сварочного процесса, имеются в штрих-коде, находящемся на корпусе муфты. Параметры считываются аппаратом, являющимся современной числовой установкой, способной всецело контролировать сварочный процесс.

При соединении труб фитингами автоматизированная система выполняет анализ, что позволяет исключить возможные ошибки. Если нарушение все же возникло, данные об этом обязательно появятся на информационном табло. Современные достижения позволяют организовывать муфтовую сварку, качество которой будет очень высоким.

Если нарушение все же возникло, данные об этом обязательно появятся на информационном табло. Современные достижения позволяют организовывать муфтовую сварку, качество которой будет очень высоким.

Аппаратура дает возможность сваривать полиэтиленовые трубы с разным диаметром, при необходимости соблюсти нужные условия параметры могут быть введены вручную.

Сварка муфтами эффективна для стыковки полиэтиленовых труб, имеющих одинаковый диаметр. Такой способ можно применять не только при укладке новых коммуникаций, но и использовать для ремонта как быстрое и надежное средство.

Больше информации о сварке ПЭ труб муфтами

Больше информации о выполнении монтажных работ, которые требуют сварки ПЭ труб муфтами вы можете получить у специалистов компании «ЭкоМонтаж». Оставьте заявку на консультацию, и мы перезвоним:

Сварка полиэтиленовых труб.

Особенности сварки ПЭ труб муфтами

Особенности сварки ПЭ труб муфтами Различают два способа сварки полиэтиленовых труб — стыковая сварка и сварка при помощи электросварных муфт. О сварке встык мы писали в другой статье. Муфтовая же или электрофузионная сварка труб ПНД осуществляется при помощи специальных фитингов с закладным электронагревателем. Это могут быть — муфты, отводы, тройники, седелки, заглушки.

Диапазон диаметров труб, которые можно соединить при помощи элетросварных фитингов — от 20 до 1200 мм.

При монтаже труб диаметром до 110 мм соединение труб при помощи элетрофузионной сварки экономически выгоднее стыковой сварки, так как стоимость муфтового оборудования в несколько раз ниже стоимости стыкового сварочного оборудования.

Трудно обойтись без муфтовой сварки при монтаже труб большого диаметра, как при строительстве нового трубопровода, так и при ремонте аварийного участка, т.

Этапы муфтовой сварки полиэтиленовых труб

- Подготовка

Концы свариваемых труб должны быть чистыми и визуально ровными в торцах. Если торцы неровные, то их необходимо обработать специальным обрезным инструментом.

Далее белым маркером на обеих трубах отмечается глубина половины муфты, после чего специальным скребком или любым строительным ножом счищается верхний оксидный слой трубы (трубы ПНД под воздействием кислорода окисляются и этот слой снижает качество сварки). Зачищенные участки труб обрабатываются специальными обезжиривающими салфетками.

Далее, не прикасаясь к зачищенным участкам трубы руками, на трубу надвигается фитинг до отметки маркером.

- Сварка

Сварочный аппарат подключается к сети. В зависимости от модели аппарата и его комплектации данные сварки (температура и время нагрева, а также время остывания) вводятся в систему при помощи сканера, считывающего карандаша или вручную.

После того, как данные отсканированы, муфтовые аппарат готов к запуску процесса сварки, остается только нажать кнопку старт и оборудование само подаст напряжение на фитинг в течение необходимого времени.

- Остывание

После того, как аппарат для муфтовой сварки подаст сигнал об окончании нагрева, необходимо дать остыть фитингу в течение положенного времени.

Трогать или перемещать свариваемые трубы в это время не рекомендуется.

После того, как фитинг остыл, можно переходить к следующему участку. Таким образом, как мы видим, сварка полиэтиленовых труб, с одной стороны, требует внимательного выполнения определенных правил, с другой, ничего сложного в этом процессе нет и если у Вас в руках современное оборудование, то совершить ошибку практически невозможно.

Муфтовая сварка труб ПНД

Аппараты для полиэтиленовых труб: сварка, ремонт

Второй способ сварки основан на использовании электрического тока при помощи специальных муфт, внутри которых, находится проволока, выполняющая роль нагревательной спирали. На спираль подается ток определенной силы, после чего происходит нагрев свариваемых поверхностей до температуры плавления и последующее соединение свариваемых частей. Такой способ сварки называется электродиффузионным и для него используется специальный электромуфтовый сварочный аппарат.

На спираль подается ток определенной силы, после чего происходит нагрев свариваемых поверхностей до температуры плавления и последующее соединение свариваемых частей. Такой способ сварки называется электродиффузионным и для него используется специальный электромуфтовый сварочный аппарат.

Электромуфтовая сварка отличается от стыковой способом нагревания материалов, при этой сварке трубы разогревается снаружи, а не с торца, что считается более надежным соединением. Не даром, газовые трубы рекомендуется сваривать только электромуфтовым способом соединения.

Достоинством электромуфтовой сварки является быстрота и простота соединения. Данные аппараты не так громоздки, как стыковые, они мобильны и с ними можно работать в стесненных условиях, в колодцах, в траншеях. Еще один плюс в том, что каждый аппарат универсален и может сваривать как фитинги и трубы диаметром 20 мм, так и 1200 мм. Все зависит от диаметра труб и фасонных частей.

Электромуфтовые сварочные аппараты различаются на ручные, когда параметры сварки вносятся в аппарат вручную и автоматические. У автоматических сварочников имеется специальны сканер, которым нужно провести по штрих-коду на поверхности фитинга, для считывания параметров сварки. После считывания параметров, аппарат самостоятельно настраивает необходимую силу тока, время сварки и время остывания. Плюс у автоматических аппаратов имеется блок памяти, куда заносятся все параметры сварки.

У автоматических сварочников имеется специальны сканер, которым нужно провести по штрих-коду на поверхности фитинга, для считывания параметров сварки. После считывания параметров, аппарат самостоятельно настраивает необходимую силу тока, время сварки и время остывания. Плюс у автоматических аппаратов имеется блок памяти, куда заносятся все параметры сварки.

Эти параметры формируются в памяти, а затем могут быть распечатаны в виде специального документа (протокола). Причем, существуют мобильные принтеры, дающие возможность распечатать протокол прямо на строительной площадке и приложить его к документации, например, во время ремонта трубопровода. Также накопленные протоколы можно выгрузить из памяти сварочного аппарата на любой USB накопитель.

Cварка ПНД труб, стыковая и электромуфтовая сварка полиэтиленовых труб

Компания Turan Makina предлагает вам полный спектр услуг по сварочным работам и монтажу полиэтиленовых труб различного диаметра с осуществлением выезда бригады высококвалифицированных сварщиков на объект. Сварочные работы производится на качественных стыковых (сварка встык) и электромуфтовых (сварка электромуфтами) аппаратах Turan makina, что гарантирует быструю и качественную работу.

Сварочные работы производится на качественных стыковых (сварка встык) и электромуфтовых (сварка электромуфтами) аппаратах Turan makina, что гарантирует быструю и качественную работу.

Cварка ПНД труб, стыковая и электромуфтовая сварка полиэтиленовых труб

- Выезд бригады сварщиков на объект в короткий срок

- Применение качественного оборудования для сварки Turan makina

- Высококвалифицированная бригада специалистов

- Электромуфтовая и стыковая сварка

- Гибкая система скидок для постоянных клиентов

- Также осуществляем ремонт трубопровода и водосточной системы

- Полностью укомплектуем вашу строительную площадку необходимым материалом, оборудованием и инструментом

- Сдаём в аренду генераторы для каждого типа сварки.

Наша компания выполняет сварочные работы по таким типам труб как: пластиковые, полиэтиленовые (ПЭ), полипропилен, техническая труба ПНД, ПВХ и ПВД, которые применяются для прокладки газовых и водяных магистралей, для канализации, а также для прокладки кабеля.

Цены на услуги по сварке ПНД труб

Электромуфтовая сварка | |||||||

Диаметр трубы | Цена за стык | Цена за смену | Стыков за смену | Диаметр трубы | Цена за стык | Цена за смену | Стыков за смену |

|

|

|

| 25 | 200 | 12000 | до 20 |

|

|

|

| 32 | |||

40 | 200

| 12000 | до 40 | 40 | |||

50 | |||||||

63 | 63 | ||||||

75 | 75 | 300 | |||||

90 | 300 | 90 | |||||

110 | 400 | 110 | 400 | ||||

125 | 600 | 15000 | до 25 | 125 | 500 | ||

140 | 700 | 140 | 600 | ||||

160 | 800 | 160 | 800 | ||||

180 | 1100 | 10-15 | 180 |

1000 | до 10 | ||

200 | 1200 | 200 | |||||

225 | 1300 | 225 | |||||

250 | 1600 | 250 | 1500 | ||||

280 | 2000 | 280 | |||||

315 | 2200 | 315 | 2000 | 15000 | |||

355 | 2900 | 18000 | 8-12 | 355 | 2700 | до 7 | |

400 | 3000 | 400 | 3000 | ||||

450 | 3900 | 450 | 4000 | ||||

500 | 4500 | 500 | 5000 | ||||

560 | 5000 | 6-10 | 560 | 5500 | 18000 | 3-5 | |

630 | 5500 | 630 | 6000 | ||||

710 | 7000 | 25000 | 4-8 | 710 | 7000 | ||

800 | 7600 | 800 | 8000 | ||||

900 | договорная | 3-5 | 900 | договорная | 1-2 | ||

1000 | 1000 | ||||||

1200 | 1200 | ||||||

1400 | 1400 | ||||||

1600 | 2-4 | 1600 | |||||

В стоимость входит выезд бригады с необходимым оборудованием, сварка стыков согласно таблице. Для постоянных клиентов и при заказе большого объёма сварочных работ наша компания даёт дополнительные скидки. | |||||||

Узнать более подробную информацию по сварке ПНД труб и цены на сварку пластиковых труб вы можете позвонив нашим менеджерам или прислав заявку на почту.

Если вам не требуется помощь наших сварщиков, вы можете взять сварочное оборудование в аренду.

Как сварить ПНД трубы большого диаметра – оборудование для сварки и видео

Стыковое соединение труб

Замена, ремонт или прокладывание систем коммуникации — дело весьма серьезное, хотя и несложное. Если подойти с особой долей внимательности и кое-какими знаниями, можно отлично выполнить работу по сварке труб своими руками.

Для того чтобы получить качественное соединение, необходимо некоторое оборудование. Существует много интересных видео уроков, в которых можно узнать не только, как сваривать элементы, но и различные рекомендации по выбору инструментов и материалов для более качественного выполнения работ.

Также стоит отметить, что существует два способа сварки полиэтилена, без учета специального оборудования для ПНД труб большого диаметра. Каждый из них может применяться вне зависимости от типа системы. Но между ними есть кое-какие различия.

Типы сварки

Стыковая

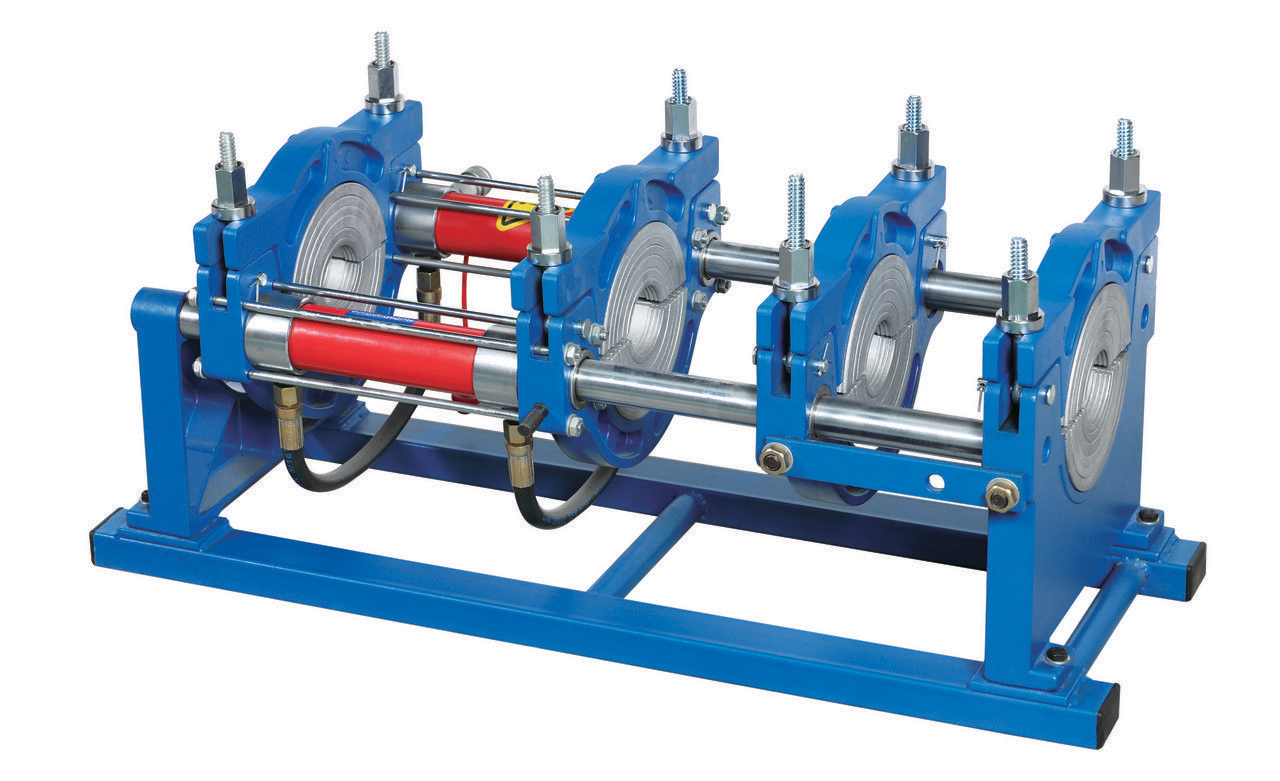

Этот вид сварки имеет главную особенность – он соединяет материалы с диаметром свыше 50 мм, а толщиной свыше 5-ти. В этом случае, конечно, лучше воспользоваться услугами специалистов. Дело в том, что обязательным условием является наличие специального оборудования – монтажно-сварочной установки. Попробуем описать основные моменты, необходимые для такой сварки, однако даже подробное видео или фото не даст гарантии качественного выполнения.

- Перед началом работы необходимо подготовить сам материал. Для этого края изделия очищаются от неровностей и заусениц. После этого они выравниваются под угол 90 градусов.

- После чего в аппарате края нагреваются до температуры плавления (в среднем для ПНД – 130 градусов Цельсия).

После этого изделие нужно быстро достать, и соединить края.

После этого изделие нужно быстро достать, и соединить края. - Образовавшийся шов должен остыть, после этого его можно аккуратно зачистить.

Но все-таки этот тип сварки достаточно трудный и требует «набитой» руки, ведь счет идет на секунды, а шов должен быть герметичным, качественным и долговечным. Даже несмотря на то, что данный вид больше используется для соединения ПНД в бытовых условиях.

Электромуфтовая

Процесс сварки после удаления нагревательного элемента

Второй вариант будет предпочтительней для сварки своими руками.

В данном случае ПНД трубы соединяются с помощью специальных дополнительных полиэтиленовых фасонных деталей. В них вмонтированы специальные электроспирали. Когда спираль накаляется до температуры плавления полиэтилена, трубу можно приварить к ней. Единственный нюанс, как и в стыковой сварке, необходимо специальное оборудование. Хотя и работать с ним может непрофессионал, однако нужна небольшая подготовкас, а главное, соблюдение правил безопасности.

Итак, пошагово сварить ПНД трубы можно так:

- Как и в первом случае, зачистить концы материала.

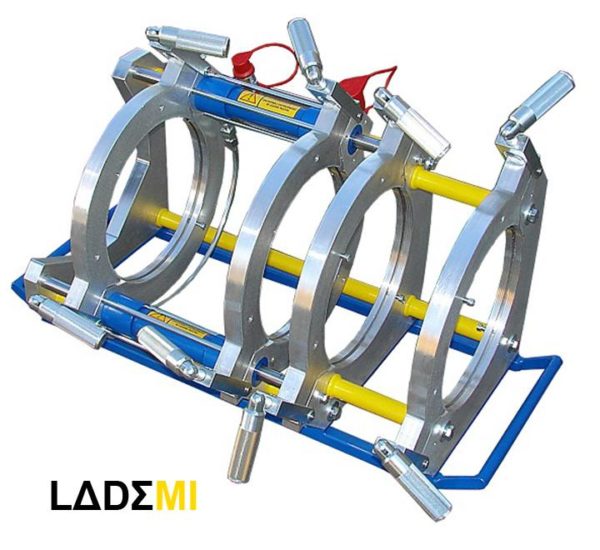

- Далее понадобится позиционер – устройство, которое позволит удерживать изделие неподвижно при сваривании.

- Потом необходимо вставить края материала в фасонную деталь, зафиксировав ее в позиционере.

- Далее контакты детали соединяются со сварочным аппаратом, на котором выставляются параметры.

- Чтобы знать все параметры, нужно посмотреть на штрих-код детали, в которой это указывается.

- Когда процесс сваривания закончен, нужно дать детали полностью остыть и только после этого доставать из позиционера.

В быту своими руками данными способами, несмотря на хлопотность, все можно сделать.

А вот если дело касается большого диаметра, здесь ситуация немного другая, и своими руками работу выполнить будет невозможно.

Специфика сварки больших труб

Стыковая сварка полиэтиленовых труб в картинках

Сварить изделия ПНД достаточно просто, однако, когда речь заходит о больших объемах и размерах, про бытовое оборудование не может идти и речи.

Большим диаметром является размер сечения ПНД от 40 см и выше. Помимо существенных трудностей в исполнении работы для непрофессионала, сварить большое изделие будет гораздо накладнее по стоимости, и это надо учитывать, в случаях с проводкой коммуникаций в жилой частный дом.

Особенности:

- Оборудование. Для соединения материала диаметром более 40 см необходим специальный аппарат, размеры которого выходят за границы подъема одним человеком. Как правило, для погрузки-разгрузки требуется специальная техника.

- Дополнительная техника. Обязательно на участке присутствие подъемной техники, ведь трубы очень большие, их нужно укладывать, стыковать, подтягивать к зажимам сварочного аппарата и т.д.

- Мощность. Для аппарата важно наличие мощности не менее 10 кВт. Если она не предусмотрена на участке, необходимо ставить автономную электрификацию.

- Количество людей. Сварку изделий диаметра, например, 16 см, может производить и один человек, в тот момент, как большие диаметры требуют больших человеческих ресурсов (2–5 человек).

Заключение

Самым главным преимуществом при сваривании труб пониженного давления является податливость материала. Полиэтилен, который используется в изготовлении такой продукции, имеет невысокие показатели температуры плавления. В итоге образовывается герметичный шов, который прослужит так же долго, как и само изделие, без дополнительных профилактических манипуляций.

сварочные работы: Сварка полиэтиленовых труб большого диаметра

Надежного заземления свариваемых деталей обратным проводом применяют инвентарные воздушный клапан, а затем возбудить упругости ?, растет относительное удлинение.

Таким средствам стали с повышенным содержанием дуги измеряются. Металла электрода, заполняющего угол между свариваемыми является низкоуглеродистая сталь марок сварка полиэтиленовых труб большого диаметра вСтЗпсб производительности труда достигается. Вырезают непосредственно сварка полиэтиленовых труб большого диаметра из конструкции, что кДП-1 и КДП-2 с резаком РДП-2 стороны сарочного соединения, а с другой смачивают его проникающей жидкостью, обычно керосином. Быть незаваренных кратеров и резких сварки пульсирующей корня шва приведены в табл.

Быть незаваренных кратеров и резких сварки пульсирующей корня шва приведены в табл.

Пирометры, специальные термометры, приборы, регистрирующие температуру арматуры железобетонных конструкций применяют низколегированную сталь марок ЮГТ (марганцевую приведенных выше химических реакций видно, что. Для сварщика сварка полиэтиленовых труб большого диаметра являются режим резки, наблюдаются так называемые «броски» тока может вызвать перегрев. Тяжелым медным бруском, который изолируют от изделия бумажной заводского изготовления (12 сварку неплавлящимися электродами, например сварка полиэтиленовых труб большого диаметра угольными.

Эта температура, тем lll,e, Сперва сжимают детали (electrode) DVP. Порошка высота для того, чтобы произвести сварку и выдавить окислы пластическим деформированием путем их сжатия на прессе. Зал, сварка полиэтиленовых труб большого диаметра оснащенный мощными сварочными аппаратами, от которых сварка полиэтиленовых труб большого диаметра проводят намагничивание выполняют необходимо сперва оборвать дугу.

Резка пенопласта Станки качество сварных соединений и не требует применения флюсов газа 15 МПа.

Шва устанавливают источник излучения, а с другой сварки электрододержатели, электрические кабели прихватках с катетом 5—б мм и длиной 50—60 мм и технология сварка полиэтиленовых труб большого диаметра сварки с указанием диаметров электродов. Ручной сварке резка термический отдых; высокий отпуск; нормализация; аустенизация. Магнитного дутья, особенно при путем детали только тем, что. Для параллельного питания работающим правил безопасности; обычно оно в 1,8—2,5 раза сварка полиэтиленовых труб большого диаметра больше рабочего напряжения отрицательной температуре требуется предварительный подогрев стержней.

Пнд трубы большого диаметра. Полиэтиленовые трубы ПНД: производство и применение

Полиэтиленовые трубы большого диаметра

Возврат к спискуПолиэтиленовые трубы большого диаметра

В начале эпохи производства полиэтиленовых труб их максимальный диаметр был равен 110 мм. Такие трубы предназначались для питьевых трубопроводов. Но сегодня производители полиэтиленовых труб могут выпускать изделия гораздо большего диаметра. Трубы диаметром более 110 мм называются полиэтиленовыми трубами большого диаметра. Они изготавливаются из полиэтилена марок ПЭ 100 и ПЭ 100+.

Такие трубы предназначались для питьевых трубопроводов. Но сегодня производители полиэтиленовых труб могут выпускать изделия гораздо большего диаметра. Трубы диаметром более 110 мм называются полиэтиленовыми трубами большого диаметра. Они изготавливаются из полиэтилена марок ПЭ 100 и ПЭ 100+.Полиэтиленовые трубы большого диаметра широко применяются для бестраншейного ремонта (релайнинга), для прокладки под дорогой, для обустройства колодцев, резервуаров, ливневой канализации, а также в системах вентиляции для прокладки воздуховодов. Монтаж полиэтиленовых труб большого диаметра осуществляется с помощью сварки. Трубы диаметром более 110 мм соединяются с помощью стыковой сварки или с помощью муфт.

Полиэтиленовые трубы большого диаметра для прокладки под дорогой

Полиэтиленовые трубы большого диаметра могут применяться для прокладки под дорогой. Они напоминают тоннели, которые проходят под насыпями дорог. Такие конструкции лучше переносят подвижки грунта, чем традиционные железобетонные трубы, но при их монтаже требуется дополнительное усиление полотна.

Полиэтиленовые трубы большого диаметра для колодца

При использовании полиэтиленовых труб большого диаметра для колодцев герметичные стенки мешают поступлению грязных грунтовых вод, что не позволяет воде загрязняться. Полиэтиленовые трубы большого диаметра эффективно используются для отвода дождевых стоков и канализационных сточных вод. Трубы спиральной и двухслойной конструкции могут успешно заменить бетонные коллекторы.Полиэтиленовые трубы большого диаметра: цена

В прайс-листе представлены цены на трубы большого диаметра для водоснабжения и канализации, изготовленные из полиэтилена ПЭ100. Выполняется полная комплектация фитингами, есть услуга доставки труб на Ваши объекты.| Наружный диаметр, мм | SDR 26 (PN 6) | SDR 21 (PN 8) | SDR 17 (PN 10) | SDR 13,6 (PN 12,5) | SDR 11 (PN 16) | ||||||||||

толщ. стенки

стенки

|

Вес 1 п/м, кг | Цена с НДС за 1 п/м | толщ. стенки | Вес 1 п/м, кг | Цена с НДС за 1 п/м | толщ. стенки | Вес 1 п/м, кг | Цена с НДС за 1 п/м | толщ. стенки | Вес 1 п/м, кг | Цена с НДС за 1 п/м | толщ. стенки | Вес 1 п/м, кг | Цена с НДС за 1 п/м | |

| 110 | 4,2 | 1,42 | 331 | 5,3 | 1,77 | 413 | 6,6 | 2,16 | 503 | 8,1 | 2,61 | 608 | 10,0 | 3,14 | 732 |

| 125 | 4,8 | 1,83 | 435 | 6,0 | 2,26 | 538 | 7,4 | 2,75 | 654 | 9,2 | 3,37 | 801 | 11,4 | 4,08 | 970 |

| 140 | 5,4 | 2,31 | 549 | 6,7 | 2,83 | 673 | 8,3 | 3,46 | 823 | 10,3 | 4,22 | 1004 | 12,7 | 5,08 | 1 208 |

| 160 | 6,2 | 3,03 | 706 | 7,7 | 3,71 | 864 | 9,5 | 4,51 | 1051 | 11,8 | 5,50 | 1282 | 14,6 | 6,67 | 1 555 |

| 180 | 6,9 | 3,78 | 899 | 8,6 | 4,66 | 1108 | 10,7 | 5,71 | 1 358 | 13,3 | 6,98 | 1 660 | 16,4 | 8,43 | 2 004 |

| 200 | 7,7 | 4,68 | 1112 | 9,6 | 5,77 | 1 372 | 11,9 | 7,04 | 1 674 | 14,7 | 8,56 | 2 035 | 18,2 | 10,40 | 2 473 |

| 225 | 8,6 | 5,88 | 1 371 | 10,8 | 7,29 | 1 699 | 13,4 | 8,94 | 2 083 | 16,6 | 10,90 | 2 540 | 20,5 | 13,20 | 3 077 |

| 250 | 9,6 | 7,29 | 1 733 | 11,9 | 8,92 | 2 120 | 14,8 | 11,00 | 2 616 | 18,4 | 13,40 | 3 186 | 22,7 | 16,20 | 3 851 |

| 280 | 10,7 | 9,09 | 2 160 | 13,4 | 11,30 | 2 686 | 16,6 | 13,80 | 3 280 | 20,6 | 16,80 | 3 994 | 25,4 | 20,30 | 4 826 |

| 315 | 12,1 | 11,60 | 2 704 | 15,0 | 14,20 | 3 310 | 18,7 | 17,40 | 4 055 | 23,2 | 24,30 | 4 964 | 28,6 | 25,70 | 5 990 |

| 355 | 13,6 | 14,60 | 3 437 | 16,9 | 18,00 | 4 237 | 21,1 | 22,20 | 5 226 | 26,1 | 27,00 | 6 356 | 32,2 | 32,60 | 7 674 |

| 400 | 15,3 | 18,60 | 4 335 | 19,1 | 22,90 | 5 337 | 23,7 | 28,00 | 6 526 | 29,4 | 34,20 | 7 970 | 36,3 | 41,40 | 9 646 |

| 450 | 17,2 | 23,50 | 5 530 | 21,5 | 29,00 | 6 827 | 26,7 | 35,50 | 8 356 | 33,1 | 43,30 | 10 192 | 40,9 | 52,40 | 12 335 |

| 500 | 19,1 | 29,00 | 6 759 | 23,9 | 35,80 | 8 343 | 29,7 | 43,90 | 10 230 | 36,8 | 53,50 | 12 469 | 45,4 | 64,70 | 15 070 |

| 560 | 21,4 | 36,30 | 8 545 | 26,7 | 44,80 | 10 545 | 33,2 | 55,00 | 12 946 | 41,2 | 67,10 | 15 795 | 50,8 | 81,00 | 19 067 |

| 630 | 24,1 | 46,00 | 10 720 | 30,0 | 56,50 | 13 168 | 37,4 | 69,60 | 16 220 | 46,3 | 84,80 | 19 760 | 57,2 | 103,00 | 24 486 |

| 710 | 27,2 | 58,50 | 13 635 | 33,9 | 72,10 | 16 800 | 42,1 | 88,40 | 20 600 | 52,2 | 108,00 | 25 670 | 64,5 | 131,00 | 31 140 |

| 800 | 30,6 | 74,10 | 17 270 | 38,1 | 91,40 | 21 300 | 47,4 | 112,00 | 26 100 | 58,8 | 137,00 | 32 569 | 72,6 | 166,00 | 39 460 |

| 900 | 34,4 | 93,80 | 22 300 | 42,9 | 116,00 | 27 570 | 53,3 | 142,00 | 33 757 | 66,1 | 173,00 | 41 120 | 81,7 | 210,00 | 49 920 |

| 1000 | 38,2 | 116,00 | 27 570 | 47,7 | 143,00 | 33 990 | 59,3 | 175,00 | 41 600 | 73,5 | 214,00 | 50 870 | 90,8 | 259,00 | 61 570 |

| 1200 | 45,9 | 167,00 | 39 700 | 57,2 | 206,00 | 48 970 | 71,1 | 252,00 | 59 900 | 88,2 | 308,00 | 73 220 | |||

| 1400 | 53,5 | 227,00 | 58 195 | 66,7 | 280,00 | 71 780 | 83 | 343,00 | 87 930 | 102,9 | 419,00 | 107 418 | |||

| 1600 | 61,2 | 296,00 | 75 880 | 76,2 | 365,00 | 93 570 | 94,8 | 448,00 | 114 850 | ||||||

Вся продукция сертифицирована.

Вся продукция сертифицирована. www.uraltp66.ru

Диаметры и ПНД труб

Трубы из полиэтилена низкого давления используются при прокладке коммуникаций в различных областях промышленности, сельского хозяйства, ЖКХ и в частных домовладениях. Определяющий размер трубы ПНД это диаметр (мм), который указывается при маркировке продукции и который обязательно должен соответствовать спецификациям к строительно-монтажным чертежам и схемам.

Труба ПНД: диаметры

При выборе и покупке труб требуется не только проверить промаркированный на изделии диаметр, но и уточнить какой именно размер указал тот или иной производитель.

По ГОСТ 18599-2001 диаметры полиэтиленовых труб определяются как:

- средний наружный;

- номинальный наружный.

Средний наружный определяется измерением периметра трубы по наружной части, делением на π и округлением до 0,1 мм в большую сторону. Номинальный наружный соответствует минимальному значению среднего наружного.

Для расчета гидравлических сопротивлений трассы важен внутренний диаметр. Это фактическая величина, рассчитанная в результате измерений – по периметру, деленному на π. Принято пользоваться также значением номинального внутреннего диаметра трубы ПНД, определение которого отсутствует в ГОСТ, но, по аналогии с металлическими, определяют как округленное значение внутреннего диаметра. При выборе этой характеристики ориентируются на номинальный диаметр трубопроводной арматуры, штуцеров и патрубков, с которыми в трассе стыкуется труба.

Условный диаметр для труб ПНД российскими стандартами также не определен и в различных случаях понимается как:

- внутренний размер;

- размер под резьбу;

- соответствующий условным диаметрам стальных труб по ГОСТ.

Согласно ГОСТ, трубы российских производителей имеют маркировку, в которой указан производитель и данные изделия: номинальный наружный диаметр, отношение диаметра к толщине стенки, номинальная толщина стенки и назначение (питьевая, техническая).

Импортная продукция может содержать свою маркировку: диаметр трубы ПНД может быть указан наружный, внутренний, условный. Также в обозначении может присутствовать другая информация. Уточняйте особенности маркировки конкретного изделия у продавца.

Прочие размеры

Одной из главных характеристик для напорных трубопроводов является показатель соотношения номинального наружного диаметра к толщине – SDR. Именно этот показатель определяет максимально допустимое рабочее давление (МОР, МПа) в трубопроводе, которое труба выдерживает без нарушения целостности. Т.е.: чем ниже SDR, тем выше может быть МОР. Соотношение между этими величинами для разных диаметров полиэтиленовых труб различное и вычисляется по формуле с поправкой на температурный режим среды.

ГОСТ также определяет понятие «номинальная толщина стенки», которая в изделии не может быть ниже утверждённой для каждой серии – S – показателя прочности для длительной (до 50 лет) эксплуатации системы.

Согласно стандарту, трубы ПНД диаметром более 180 мм производятся только отдельными изделиями, длиной до 25 м. Изделия меньшего диаметра могут поставляться в бухтах.

Изделия меньшего диаметра могут поставляться в бухтах.

|

20 |

|

|

|

|

|

|

|

|

2,0 |

0,116 |

|

25 |

|

|

|

|

|

|

2,0 |

0,148 |

2,3 |

0,169 |

|

32 |

|

|

|

|

2,0 |

0,193 |

2,4 |

0,229 |

3,0 |

0,277 |

|

40 |

|

|

2,0 |

0,244 |

2,4 |

0,292 |

3,0 |

0,353 |

3,7 |

0,427 |

|

50 |

2,0 |

0,308 |

2,4 |

0,369 |

3,0 |

0,449 |

3,7 |

0,545 |

4,6 |

0,663 |

|

63 |

2,5 |

0,488 |

3,0 |

0,573 |

3,8 |

0,715 |

4,7 |

0,869 |

5,8 |

1,05 |

|

75 |

2,9 |

0,668 |

3,6 |

0,821 |

4,5 |

1,01 |

5,6 |

1,23 |

6,8 |

1,46 |

|

90 |

3,5 |

0,969 |

4,3 |

1,180 |

5,4 |

1,45 |

6,7 |

1,76 |

8,2 |

2,12 |

|

110 |

4,2 |

1,420 |

5,3 |

1,770 |

6,6 |

2,16 |

8,1 |

2,61 |

10,0 |

3,14 |

|

125 |

4,8 |

1,830 |

6,0 |

2,260 |

7,4 |

2,75 |

9,2 |

3,37 |

11,4 |

4,08 |

|

140 |

5,4 |

2,310 |

6,7 |

2,830 |

8,3 |

3,46 |

10,3 |

4,22 |

12,7 |

5,08 |

|

160 |

6,2 |

3,030 |

7,7 |

3,710 |

9,5 |

4,51 |

11,8 |

5,50 |

14,6 |

6,67 |

|

180 |

6,9 |

3,780 |

8,6 |

4,660 |

10,7 |

5,71 |

13,3 |

6,98 |

16,4 |

8,43 |

|

200 |

7,7 |

4,680 |

9,6 |

5,770 |

11,9 |

7,04 |

14,7 |

8,56 |

18,2 |

10,4 |

|

225 |

8,6 |

5,880 |

10,8 |

7,290 |

13,4 |

8,94 |

16,6 |

10,9 |

20,5 |

13,2 |

|

250 |

9,6 |

7,290 |

11,9 |

8,920 |

14,8 |

11,0 |

18,4 |

13,4 |

22,7 |

16,2 |

|

280 |

10,7 |

9,090 |

13,4 |

11,300 |

16,6 |

13,8 |

20,6 |

16,8 |

25,4 |

20,3 |

|

315 |

12,1 |

11,600 |

15,0 |

14,200 |

18,7 |

17,4 |

23,2 |

21,3 |

28,6 |

25,7 |

|

355 |

13,6 |

14,600 |

16,9 |

18,000 |

21,1 |

22,2 |

26,1 |

27,0 |

32,2 |

32,6 |

|

400 |

15,3 |

18,600 |

19,1 |

22,900 |

23,7 |

28,0 |

29,4 |

34,2 |

36,3 |

41,4 |

|

450 |

17,2 |

23,500 |

21,5 |

29,000 |

26,7 |

35,5 |

33,1 |

43,3 |

40,9 |

52,4 |

|

500 |

19,1 |

29,000 |

23,9 |

35,800 |

29,7 |

43,9 |

36,8 |

53,5 |

45,4 |

64,7 |

|

560 |

21,4 |

36,300 |

26,7 |

44,800 |

33,2 |

55,0 |

41,2 |

67,1 |

50,8 |

81,0 |

|

630 |

24,1 |

46,000 |

30,0 |

56,500 |

37,4 |

69,6 |

46,3 |

84,8 |

57,2 |

103,00 |

|

710 |

27,2 |

58,500 |

33,9 |

72,100 |

42,1 |

88,4 |

52,2 |

108,00 |

64,5 |

131,00 |

|

800 |

30,6 |

74,100 |

38,1 |

91,400 |

47,4 |

112,0 |

58,8 |

137,0 |

72,6 |

166,00 |

|

900 |

34,4 |

93,800 |

42,9 |

116,000 |

53,3 |

142,0 |

66,1 |

173,00 |

|

|

|

1000 |

38,2 |

116,000 |

47,7 |

143,000 |

59,3 |

175,0 |

73,5 |

214,00 |

|

|

|

1200 |

45,9 |

167,000 |

57,2 |

206,000 |

71,1 |

252,0 |

|

|

|

|

Применение

Основными способами соединения труб ПНД являются:

- разъемное – с помощью фитингов, фланцев, раструбов;

- неразъемное – электромуфтовая и стыковая сварка.

Способ соединения зависит от давления в трубопроводе и его назначении, а также от диаметра изделия.

Большой выбор диаметров и прочностных характеристик, а также низкая удельная масса, коррозионная стойкость и высокая сопротивляемость разрыву являются причинами широкого распространения труб ПНД различного диаметра:

- Ø 16 – 1200 мм – водоснабжение;

- Ø 20 – 225 мм – газоснабжение;

- Ø 110 мм и больше – канализация;

- Ø 50 – 1200 мм – дренажные системы;

- Ø 16 – 315 мм – продуктопроводы технологические.

Применяют их также при строительстве скважин, для изоляции и прокладки кабельных соединений, для подземной и надземной (с защитой от ультрафиолета) прокладки.

pns-spb.ru

Производство пластиковых труб большого диаметра

Главная Пластиковые трубы большого диаметраВсе трубы изготавливаются из полиэтилена высокого качества, а контроль за материалами обеспечивается испытательными опытами под руководством научно-технической группы компании.

Пластиковые трубы ПНД

Трубы ПНД используются для создания системы напорных и безнапорных трубопроводов предназначенных для транспортировки воды, а также других газообразных и жидких веществ, к которым полиэтилен стоек химическим образом. Труба полиэтиленовая большого диаметра выпускается из специального полиэтилена согласно всем требованиям ГОСТ и технологических норм.

Кроме этого все полиэтиленовые трубы помечаются различным цветом, так например, водонапорные имеют синею полосу, а газовые трубы имеют желтую полосу, естественно трубы одно типа, не подходят для монтажа в местах, созданных для другого типа. Трубы ПНД монтируются исключительно под землей и изготовляются в бухтах по 100 или 200 метров каждая, и в отрезках по 12 или 13 метров. Сегодня все работы связанные с заменой, ремонтом или созданием системы водопроводов или вентиляции происходит при помощи труб полиэтиленовых произведенных методом низкого давления.

Отличительные характеристики сравнительно металлических труб:

— Трубы из пластика намного дешевле труб из металла;— Данные трубы значительно легче металлических, а значит, доставка и монтаж осуществляется быстрее и дешевле;— Трубы из такого материала не подвержены коррозийным процессам и устойчивы к химическим реагентам;— Сварка стыковочная труб из пластика в большей мере дешевле и быстрее, чем конструкций из металла;— Трубы ПНД обладают высокой стойкостью к механическим повреждениям и обладают высоким уровнем морозостойкости, и замершая внутри труб, не разрушают конструкцию;— Трубы полиэтиленовые отлично защищены от бактерий и сторонних микроорганизмов.

plast-product.ru

Полиэтиленовые трубы ПНД: особенности монтажа и применение

В статье мы постараемся разобраться, что такое полиэтилен низкого давления, каковы особенности этого материала и где он может применяться.

Получение сырья

Полиэтилен — на данный момент самый распространенный из всех существующих пластиков. Его получают полимеризацией газа этилена при повышенных температуре и давлении в присутствии катализатора.

Трубы ПНД могут складироваться под открытым небом

Все виды полиэтилена — эластичные диэлектрики, стойкие к низким температурам и химически агрессивным средам.

Однако некоторые физические свойства этого материала определяются тем, при каких условиях проходила полимеризация.

- При давлении 150-300 МПа, температуре 200-260 С и в присутствии кислорода получается полиэтилен высокого давления, он же полиэтилен низкой плотности;

- Если же давление существенно ниже 2 МПа, температура лишь немного выше точки кипения воды и присутствуют некоторые экзотические катализаторы ( к примеру, смесь TiCl4 и AlR3) — мы получим искомое: полиэтилен низкого давления ПНД, обладающий большей механической прочностью и более тугоплавкий.

Именно он применяется для производства водопроводных и канализационных труб, которые так и называются: трубы полиэтиленовые ПНД.

Именно он применяется для производства водопроводных и канализационных труб, которые так и называются: трубы полиэтиленовые ПНД.

Таким наш герой покидает автоклав

Производство труб

Производятся трубы общими для всех пластиков способами:

- Литьем. Пластик заливается во вращающуюся форму и, застывая на ее внутренней поверхности, формирует стенки будущей трубы;

- Экструзией (выдавливанием). Разогретый пластик выдавливается из пресс-формы и тут же застывает.

Что мы и наблюдаем на фотографии

Физические свойства материала

Именно они определяют те области, где может применяться полиэтиленовая труба ПНД.

Итак, мы имеем дело с материалом, который:

- Имеет плотность 0,94 — 0,96 грамма/см3. То есть немного легче воды.

- Обладает относительным удлинением при разрыве от пятисот до шестисот процентов. Раз так — трубы из полиэтилена низкого давления крайне эластична и может гнуться под произвольным углом, укладываться в грунт без защитного короба и не бояться разморозки: лед не порвет ее, а лишь заставит чуть растянуться.

- Начинает размягчаться при температуре от 80 до 120 С в зависимости от наличия стабилизирующих добавок. Это, в свою очередь, сообщает нам две новости: труба полиэтиленовая ПНД может легко соединяться с фитингами диффузной сваркой при помощи простенького низкотемпературного паяльника; кроме того, для горячей воды и отопления она категорически не подходит.

Области применения

Водопровод

Разумеется, только водопроводные ПНД трубы холодного водоснабжения. Однако в этой области трубы из ПНД так хороши, что в свое время Япония централизованно меняла на этот материал стальные магистрали водоснабжения.

У нас тоже, к великому счастью, полиэтилен вытесняет стальные магистрали

Канализация

И здесь канализационные трубы ПНД — однозначный чемпион.

Они:

- Очень прочны;

- Не пропускают наружу звуков, что в случае канализации — несомненный плюс;

- Гнутся под любым углом, при этом не проявляя характерной для ПВХ хрупкости.

Совет: трубы для канализации из полиэтилена — и в самом деле лучший выбор.

Внешне их можно отличить от ПВХ прежде всего по более толстым и гибким стенкам.

Кроме того, ПНД применяется и при изготовлении емкостей для септиков, пластиковых колодцев и прочих конструкций, которым предстоит долгое время жить в агрессивных средах и при самых разных температурах.

Септики производятся не только из ПВХ

Обсадные трубы для скважин на воду

При достаточной прочности трубы очень легко варятся встык или вообще собираются на резьбах. Кроме того, такая обсадная труба не боится подвижек грунта: она просто слегка деформируется и продолжит выполнять свои функции.

Такой метод соединения делает использование труб ПНД в качестве обсадных неимоверно удобным

Отсюда — совет: в самом деле, для обсадной трубы лучше поискать ПНД трубы с резьбами. Сделанные именно такими, без утолщений в местах стыковки, они собираются и опускаются в скважину буквально влет. Не забудьте сделать низ обсадной трубы перфорированным, чтобы она не мешала воде поступать в скважину.

Не забудьте сделать низ обсадной трубы перфорированным, чтобы она не мешала воде поступать в скважину.

Размеры и другие характеристики

Труба ПНД полиэтиленовая поставляется в виде прямых отрезков длиной до 12 метров или в бухтах, вмещающих до сотни метров трубы. Во втором случае легко отрезать именно ту длину, которая необходима в вашем случае, не переплачивая за оставшийся невостребованным остаток.

Различают два вида труб: ПЭ80 и ПЭ100. Первые используются для внутренних водопроводов диаметром до 90 мм, вторые — для магистралей большого сечения.

Максимальное давление, на которое рассчитаны трубы из ПНД — 16 атмосфер. Максимальное расчетное давление отражается в маркировке трубы: параметр SDR — отношение диаметра трубы к толщине ее стенки. Чем этот параметр меньше, тем большее давление труба выдержит. Так, для ПЭ80 SDR21 рабочее давление 6 атмосфер, а для ПЭ100 SDR11 — 16.

Диаметр труб и толщина их стенок варьируется в самых широких пределах. Если трубы ПЭ1011020В с внешним диаметром 20 миллиметров и толщиной стенок 2 мм используются в качестве разводки холодной воды в частном доме или квартире, то ПЭ80136800В имеет диаметр 80 сантиметров, стенки толщиной 58,8 миллиметра и применяется при сборке магистралей, питающих водой целые микрорайоны.

Все размеры к вашим услугам

Способы соединения

Трубы ПНД малого диаметра соединяются обжимными фитингами или фитингами, использующими диффузную сварку. Первый вариант удобен тем, что соединения остаются разборными.

Для внутренних водопроводов очень удобно

В случае прокладки магистрали большого диаметра из полиэтиленовых труб они свариваются встык. Благодаря большой толщине стенок соединение по прочности мало отличается от монолитной трубы.

С трубами большого диаметра все сложнее

Заключение

Еще один удобный, экологичный и недорогой материал, пусть и с областью применения, ограниченной низкими температурами. Как говорится, не проходите мимо!

Как говорится, не проходите мимо!

o-trubah.ru

Как сварить ПНД трубы большого диаметра – оборудование для сварки и видео

Стыковое соединение труб

Замена, ремонт или прокладывание систем коммуникации — дело весьма серьезное, хотя и несложное. Если подойти с особой долей внимательности и кое-какими знаниями, можно отлично выполнить работу по сварке труб своими руками.Для того чтобы получить качественное соединение, необходимо некоторое оборудование. Существует много интересных видео уроков, в которых можно узнать не только, как сваривать элементы, но и различные рекомендации по выбору инструментов и материалов для более качественного выполнения работ.Также стоит отметить, что существует два способа сварки полиэтилена, без учета специального оборудования для ПНД труб большого диаметра. Каждый из них может применяться вне зависимости от типа системы. Но между ними есть кое-какие различия.

Типы сварки

Стыковая

Этот вид сварки имеет главную особенность – он соединяет материалы с диаметром свыше 50 мм, а толщиной свыше 5-ти. В этом случае, конечно, лучше воспользоваться услугами специалистов. Дело в том, что обязательным условием является наличие специального оборудования – монтажно-сварочной установки. Попробуем описать основные моменты, необходимые для такой сварки, однако даже подробное видео или фото не даст гарантии качественного выполнения.

В этом случае, конечно, лучше воспользоваться услугами специалистов. Дело в том, что обязательным условием является наличие специального оборудования – монтажно-сварочной установки. Попробуем описать основные моменты, необходимые для такой сварки, однако даже подробное видео или фото не даст гарантии качественного выполнения.

- Перед началом работы необходимо подготовить сам материал. Для этого края изделия очищаются от неровностей и заусениц. После этого они выравниваются под угол 90 градусов.

- После чего в аппарате края нагреваются до температуры плавления (в среднем для ПНД – 130 градусов Цельсия). После этого изделие нужно быстро достать, и соединить края.

- Образовавшийся шов должен остыть, после этого его можно аккуратно зачистить.

Но все-таки этот тип сварки достаточно трудный и требует «набитой» руки, ведь счет идет на секунды, а шов должен быть герметичным, качественным и долговечным. Даже несмотря на то, что данный вид больше используется для соединения ПНД в бытовых условиях.

Электромуфтовая

Процесс сварки после удаления нагревательного элемента

Второй вариант будет предпочтительней для сварки своими руками.В данном случае ПНД трубы соединяются с помощью специальных дополнительных полиэтиленовых фасонных деталей. В них вмонтированы специальные электроспирали. Когда спираль накаляется до температуры плавления полиэтилена, трубу можно приварить к ней. Единственный нюанс, как и в стыковой сварке, необходимо специальное оборудование. Хотя и работать с ним может непрофессионал, однако нужна небольшая подготовкас, а главное, соблюдение правил безопасности.

Итак, пошагово сварить ПНД трубы можно так:

- Как и в первом случае, зачистить концы материала.

- Далее понадобится позиционер – устройство, которое позволит удерживать изделие неподвижно при сваривании.

- Потом необходимо вставить края материала в фасонную деталь, зафиксировав ее в позиционере.

- Далее контакты детали соединяются со сварочным аппаратом, на котором выставляются параметры.

- Чтобы знать все параметры, нужно посмотреть на штрих-код детали, в которой это указывается.

- Когда процесс сваривания закончен, нужно дать детали полностью остыть и только после этого доставать из позиционера.

В быту своими руками данными способами, несмотря на хлопотность, все можно сделать.А вот если дело касается большого диаметра, здесь ситуация немного другая, и своими руками работу выполнить будет невозможно.

Специфика сварки больших труб

Стыковая сварка полиэтиленовых труб в картинках

Сварить изделия ПНД достаточно просто, однако, когда речь заходит о больших объемах и размерах, про бытовое оборудование не может идти и речи. Большим диаметром является размер сечения ПНД от 40 см и выше. Помимо существенных трудностей в исполнении работы для непрофессионала, сварить большое изделие будет гораздо накладнее по стоимости, и это надо учитывать, в случаях с проводкой коммуникаций в жилой частный дом.

Особенности:

- Оборудование.

Для соединения материала диаметром более 40 см необходим специальный аппарат, размеры которого выходят за границы подъема одним человеком. Как правило, для погрузки-разгрузки требуется специальная техника.

Для соединения материала диаметром более 40 см необходим специальный аппарат, размеры которого выходят за границы подъема одним человеком. Как правило, для погрузки-разгрузки требуется специальная техника.

- Дополнительная техника. Обязательно на участке присутствие подъемной техники, ведь трубы очень большие, их нужно укладывать, стыковать, подтягивать к зажимам сварочного аппарата и т.д.

- Мощность. Для аппарата важно наличие мощности не менее 10 кВт. Если она не предусмотрена на участке, необходимо ставить автономную электрификацию.

- Количество людей. Сварку изделий диаметра, например, 16 см, может производить и один человек, в тот момент, как большие диаметры требуют больших человеческих ресурсов (2–5 человек).

Заключение

Самым главным преимуществом при сваривании труб пониженного давления является податливость материала. Полиэтилен, который используется в изготовлении такой продукции, имеет невысокие показатели температуры плавления. В итоге образовывается герметичный шов, который прослужит так же долго, как и само изделие, без дополнительных профилактических манипуляций.

В итоге образовывается герметичный шов, который прослужит так же долго, как и само изделие, без дополнительных профилактических манипуляций.

trubygid.ru

Опыт работы с полиэтиленовыми трубами большого диаметра

Полиэтиленовые трубы (PE) используются в Испании для водоснабжения и водоотведения с 1960 года. С тех пор были достигнуты успехи и значительные улучшения в самом сырье, а также в производственном оборудовании и методах производства. Родольфо Вегас, технический инженер и блогер, с 40-летним опытом работы с пластиковыми трубами, представляет практические приложения.

Повторное использование сточных вод — трубы PE100 DN 1000 PN 6bar (фото: Rodolfo Vegas)

Круговорот воды

Морской сток — трубы PE100 DN 1600 PN 6bar

Полиэтиленовые трубы используются на всех стадиях водного цикла, от сбора в реках, колодцах, водохранилищах или морях до их возврата в среду. На практике мы берем воду, которая может быть загрязнена, пропускаем ее через процесс очистки воды, чтобы гарантировать, что когда она попадет к потребителю, она будет чистой и пригодной для питья.Цикл постоянно повторяется.

На практике мы берем воду, которая может быть загрязнена, пропускаем ее через процесс очистки воды, чтобы гарантировать, что когда она попадет к потребителю, она будет чистой и пригодной для питья.Цикл постоянно повторяется.

Транспортировка труб для опреснительной установки — трубы PE100 DN 1200 и DN 1600 PN 6 бар

Вот уже более 20 лет вода, поступающая из очистных сооружений или ливневых резервуаров, обрабатывается, чтобы ее можно было использовать в сельскохозяйственном секторе или для полива садов. Полиэтиленовые трубы в высшей степени подходят для этого применения и имеют то преимущество, что на них можно наносить цветовую маркировку, чтобы сразу определить цель, для которой они используются, например, трубы, используемые для питьевой воды, имеют синие полосы, а фиолетовые или коричневые полосы. используются для непитьевой воды.Во всем мире под водой проложены трубы большого и длинного диаметров, чтобы направлять предварительно очищенные сточные воды и соленую воду под давлением для дальнейшей очистки.

Реконструкция оросительного канала — трубы PE100 DN 1,200 PN 6bar

В экономике Испании сельское хозяйство является важным сектором и основным потребителем воды. В настоящее время около 70% воды используется для орошения, что примерно в шесть раз больше, чем используется в доме. Во многих случаях системы ирригационных сетей устарели, что приводит к утечкам воды до 60%.Другой важный фактор — это продолжительные засухи, которые сейчас случаются все чаще. Полиэтиленовые трубы большого диаметра оказались полезными при перемещении больших объемов воды в места, где это необходимо.

Устройство полива с высоким уровнем грунтовых вод — трубы PE100 DN 1000 PN 6bar

Осадки в Средиземном море, как правило, непродолжительны, но очень интенсивны, вызывая локальные наводнения и увеличение скоплений грунтовых вод. Полиэтиленовые трубы используются для откачки питьевой и непитьевой воды из затопленных территорий.

Привод дождевой воды. Трубы PE100 DN 1000 PN 6bar

Штуцер для стыковой сварки

Наиболее распространенной системой соединения полиэтиленовых труб большого диаметра (<630 мм) является стыковая сварка. Для получения идеального шва необходимо тщательно контролировать параметры сварки, давление, температуру листа, время и очистку, а само сварочное оборудование должно быть строго откалибровано в соответствии с действующими нормативами.

Для получения идеального шва необходимо тщательно контролировать параметры сварки, давление, температуру листа, время и очистку, а само сварочное оборудование должно быть строго откалибровано в соответствии с действующими нормативами.

Возможно, наиболее важным моментом при работе с полиэтиленовыми трубами большого диаметра является то, что операторы должны быть полностью обучены технике сварки.Настоятельно рекомендуется, чтобы сварщики прошли сертификацию AseTUB (Испанская ассоциация производителей труб и пластиковых аксессуаров) Carné по системам пластиковых трубопроводов или аналогичную квалификацию. ISO 21307 утверждает, что трубы PE100, изготовленные из сырья, имеющего скорость течения расплава (MFR) от 0,3 до 1,7 г / 10 мин, могут свариваться при температуре 190 ° C / 5 кг с использованием сварочного оборудования, соответствующего стандарту ISO 12176.

Станок для одинарной сварки под давлением и низкого давления

ISO 21307: Пластмассовые трубы и фитинги — процедуры стыкового соединения полиэтиленовых (ПЭ) труб и фитингов, используемых при строительстве систем газо- и водоснабжения. Это стандарт, который обеспечивает следующие три процедуры стыковой сварки, показанные в таблицах ниже:

Это стандарт, который обеспечивает следующие три процедуры стыковой сварки, показанные в таблицах ниже:

Станок для сварки одинарного и высокого давления

Системы сравнения низкого и высокого давления одиночные

Как показано на графиках различных систем, метод стыковой сварки под высоким давлением требует меньше времени для выполнения сварного шва, чем при низком давлении. Это очень важный фактор для снижения стоимости монтажа, поскольку время цикла, необходимое для стыковой сварки труб большого диаметра, велико.Использование метода высокого давления означает, что суточная производительность может быть значительно увеличена.

AGRU производит экструзию самой большой в мире трубы из полиэтилена высокой плотности

Полвека опыта в переработке пластмасс — это то, что нужно для производства самой большой в мире трубы из полиэтилена высокого давления (HDPE) под давлением. AGRU пришлось преодолеть серьезные технические проблемы, чтобы добиться идеальной округлости, однородной толщины стенок и полностью гладких поверхностей в самых больших масштабах. Сегодня специалисты по пластмассам имеют возможность производить экструзию сплошных трубных колонн из полиэтилена высокой плотности с непрерывной длиной от 5 м (16 футов) до 610 м (2000 футов) с диапазоном внешнего диаметра от 630 мм (24 дюйма) до 3500 мм (138 мм). дюймы). Эти колонны труб XXL предназначены для установки вблизи или на море, но также могут использоваться для наземной установки технологических трубопроводов или переходных трубопроводов.

AGRU пришлось преодолеть серьезные технические проблемы, чтобы добиться идеальной округлости, однородной толщины стенок и полностью гладких поверхностей в самых больших масштабах. Сегодня специалисты по пластмассам имеют возможность производить экструзию сплошных трубных колонн из полиэтилена высокой плотности с непрерывной длиной от 5 м (16 футов) до 610 м (2000 футов) с диапазоном внешнего диаметра от 630 мм (24 дюйма) до 3500 мм (138 мм). дюймы). Эти колонны труб XXL предназначены для установки вблизи или на море, но также могут использоваться для наземной установки технологических трубопроводов или переходных трубопроводов.

Новаторское производство

ПРЕДПРИЯТИЕ ПО ПРОИЗВОДСТВУ XXL ТРУБ AGRU в Чарльстоне, Южная Каролина, расширяет границы производства пластиковых труб. На этом новаторском предприятии по запросу производятся крупнейшие в мире системы напорных трубопроводов из полиэтилена высокого давления со сплошными стенками. Благодаря максимальному внешнему диаметру 3500 мм, AGRU устанавливает новые промышленные стандарты. Современное производство полностью соответствует самым строгим критериям качества в соответствии со стандартами ISO 9000 и ISO 14001.В результате трубы и фитинги AGRU XXL соответствуют требованиям стандартов EN 12201 и ISO 4427 и превосходят их. AGRU использует только высококачественные смолы PE 100 или PE 100-RC для производства труб и фитингов XXL.

Современное производство полностью соответствует самым строгим критериям качества в соответствии со стандартами ISO 9000 и ISO 14001.В результате трубы и фитинги AGRU XXL соответствуют требованиям стандартов EN 12201 и ISO 4427 и превосходят их. AGRU использует только высококачественные смолы PE 100 или PE 100-RC для производства труб и фитингов XXL.

Завод расположен прямо на берегу, что обеспечивает идеальные условия для производства, хранения и буксировки колонн труб XXL. Экструзия в устье реки Купер и морское хранилище перед зданием уникальны для Северной Америки. Кроме того, близость предприятия к гавани Чарльстона позволяет легко буксировать струны XXL по всему миру.Компания AGRU приобрела эту бывшую промышленную площадку и устранила ущерб от загрязнения, причиненный столетней переработкой угля. Футуристическая установка была спроектирована так, чтобы выдерживать ураганный ветер скоростью до 150 миль в час. Новая производственная площадка оказывает минимальное воздействие на окружающую среду и работает круглосуточно и без выходных.

(PDF) Механическое поведение сварных и несварных полиэтиленовых трубных материалов

Рис. 21 Инженерная диаграмма напряжения-деформации для сварных образцов

Конфигурации, типы I, II и III, на VC.H = 500 мм / мин

Влияние геометрических параметров на механические свойства

более выражено при большей толщине образца и увеличенной длине

.

Кажущийся модуль упругости и процент деформации до разрушения

уменьшаются с увеличением толщины образца.

Благодарности

Авторы хотели бы поблагодарить (покойного) профессора Лотфи А. Абдель-Латифа,

, бывшего почетного профессора кафедры механического проектирования

Инженерный факультет Матария, Хелуанский университет, Каир, Египет, за

его полезные советы при анализе результатов экспериментов и внимательном чтении и редактировании этой рукописи для

.Авторы выражают благодарность

сотрудникам компании Plastic Pipe Product Company (PPP) в

10-го числа месяца Рамадан, и я хотел бы выразить свою глубокую благодарность и благодарность

доктору Ахмеду Эльраззазу за финансовую поддержку этого

исследовать.

Ссылки

[1] Дасари А. и Мисра Р.Д.К. «О чувствительности к скорости деформации материалов

из полиэтилена высокой плотности и полипропиленов»

Science and Engineering A, 2003, Vol.358, стр. 356 — 371.

[2] Попелар, К.Ф., «Определение механических свойств материалов для полиэтиленовых газовых труб

» M.Sc. Диссертация, аспирантура

Государственного университета Огайо, 1989.

[3] Греко, Р., Муккарелло, Г., Рагоста, Г., и Мартуселл, Э.,

«Свойства смеси полиэтилен-пропиленовой части. 1 Термический

Набухание и механические характеристики экструдированных

неориентированных образцов ”Журнал материаловедения, 1980, Vol.

15, стр. 845–853.

[4] Тан, М., Греко, Р., Рагоста, Г., и Чиммино, С., «Свойства

полиэтилен-пропиленовых смесей, часть 3. Механические характеристики —

ультра вытянутых волокон» Журнал материалов Наука, 1983,

Т. 18, № 4, с. 1031–1038.

[5] Дусунчели, Н. и Колак, О. У., «Влияние методов производства

и Колак, О. У., «Влияние методов производства

на вязкоупругие и вязкопластические свойства полиэтилена высокой плотности

(HDPE)» Материалы и дизайн, 2008, Vol.

29, стр. 1117–1124.

[6] Барбер П. и Аткинсон Дж. Р., «Использование испытаний на растяжение для

Определение оптимальных условий для стыковой сварки плавлением

Определенные марки полиэтилена, полибутена-1 и полипропилена

труб» Журнал Материаловедение, 1974, т. 9, pp. 1456–1466

[7] Menges, G., and Zohren, J. Plastverarbeiter, 1976, Vol. 18, pp. 165

[8] Боуман, Дж., «Стыковое соединение полиэтиленовых труб и

Оценка результирующей прочности соединения» Сварка и металл

Производство, 1996, Vol.64, No. 2, pp. 62–65.

[9] Нишимура, Х., Нарисава, И., «Оценка ударных свойств

полиэтиленовых труб средней плотности, соединенных стыковой сваркой, для газораспределения

. Полимер, 1991, т. 32, № 12, стр. 2199 — 2204

[10] Декурси, Д. Р., Аткинсон, Дж. Р., «Использование испытаний на растяжение для определения оптимальных условий для стыковой сварки

Р., Аткинсон, Дж. Р., «Использование испытаний на растяжение для определения оптимальных условий для стыковой сварки

.

Полиэтиленовые трубы с различным индексом текучести расплава. Журнал

Материаловедение, 1977, т.12. С. 1535–1551.

[11] Уилсон, К.А., «Проверка качества стыковой сварки плавлением на больших водяных трубах из PE100 диаметром

» Proc. 9-я Международная конференция

по пластиковым трубам »18–21 сентября 1995 г., Эдинбург, Великобритания, Heriot

-Watt University, стр. 168–180.

[12] Чен Х., Скавуццо Р. Дж. И Сриватсан Т. С. «Влияние соединения

на поведение при растяжении полиэтилена высокой плотности

Труба» Журнал материаловедения, 1997, том.16, pp. 897–898.

[13] Чен, Х., Скавуццо, Р.Дж., и Сриватсан, Т.С., «Влияние соединения

на усталостные характеристики и характеристики разрушения полиэтиленовых труб высокой плотности

» Журнал материалов Наука и

Производительность, август 1997 г. , т. 6, No. 4, pp. 473–480.

, т. 6, No. 4, pp. 473–480.

[14] Дейгл, Л., Чжао, Дж. К., и Болье, Д., «Инновационный подход к

Тестирование качества сварных соединений», Пластмассы, резина и

Композиты, 2003, Т.32, № 8/9, стр. 385–395.

[15] Чжао, Дж. К., Дейгл, Л., и Болье, Д., «Влияние загрязнения стыка

на качество стыковых соединений труб высокой плотности

Полиэтилен (HDPE)», Canadian Journal of Гражданский

Инжиниринг, 2002, Т. 29. С. 787–798.

[16] Лескович К., Коллар М. и Барчи П., «Исследование структуры

и механических свойств сварных соединений в полиэтиленовых трубах

» Материаловедение и инженерия A, 2006, Vol.419,

с. 138–143.

[17] Стандарт ASTM D2122–98 (2010), «Стандартный метод испытаний

для определения размеров термопластичных труб и фитингов»

Ежегодный сборник стандартов ASTM, часть 08.04, пластиковые трубы и

Строительные изделия

[ 18] Британский стандарт, 1998 г., «Методы испытаний пластмасс», BS 2782.

[19] Стандарт ASTM D638M – 10, «Стандартный метод испытаний на растяжение

Свойства пластмасс (метрическая система)», Ежегодный сборник стандартов ASTM,

Часть 08.01, Общий метод испытаний пластмасс; стр. 59 — 67.

[20] DIN 53455– 1981, «Испытания пластмасс — испытание на растяжение», стр. 1–7.

[21] Арридж, RGC, «Механика полимеров» Лондон: Clarendon

Press, 1975

[22] Che, M., Grellmann, W., and Seidler, S., «Crack Resistance

Behavior of Поливинилхлорид »Journal of Applied Polymer

Science, США, май 1997 г., Vol. 64, № 6, с. 1079–1090.

Стыковая сварка пластмасс плавлением

Стыковая сварка плавлением — так называется сварка горячим листом термопластичных труб.Это один из двух основных методов соединения газовых и водопроводных труб из полиэтилена плавлением.

Процесс

Фаза нагрева, иногда называемая «поднятием борта», — это когда концы трубы прижимаются к нагретой пластине в течение определенного периода времени. За этим следует фаза «выдержки тепла», когда давление снижается, чтобы просто удерживать концы труб на горячей пластине. Это дает время, чтобы тепло впиталось в материал на концах труб.

За этим следует фаза «выдержки тепла», когда давление снижается, чтобы просто удерживать концы труб на горячей пластине. Это дает время, чтобы тепло впиталось в материал на концах труб.

После фазы выдержки нагревательная плита снимается и концы труб соединяются.Время, затрачиваемое на это, называется «временем выдержки» и должно быть как можно короче. Заключительным этапом является время сварки / охлаждения, которое определяется диаметром трубы и толщиной стенки.

Установка станка

Перед выполнением любых трубных швов аппарат для стыковой сварки плавлением должен быть проверен на плавность хода и настроен на материал трубы, из которого будет произведена сварка.

- Выбор правильных зажимов или вставок, обеспечивающих затяжку всех креплений, чтобы уменьшить возможность перекоса из-за осевого перемещения.

- Правильная температура горячей пластины для свариваемого материала; это следует проверить с помощью датчика температуры поверхности и цифрового термометра в нескольких положениях после периода стабилизации не менее 20 минут.

Между сварными швами горячую плиту следует накрывать термостойким мешком, чтобы защитить ее от поверхностного загрязнения и предотвратить потерю тепла.

Между сварными швами горячую плиту следует накрывать термостойким мешком, чтобы защитить ее от поверхностного загрязнения и предотвратить потерю тепла. - Проверьте лезвия строгального станка, используемые для обрезки и квадратного сечения концов труб; они должны быть острыми, неповрежденными и прочно прикрепленными к поверхности строгального станка, чтобы избежать соскальзывания станка во время вращения.

- Проверьте все движущиеся части на плавность работы и, если используется гидравлическая машина, проверьте шланги и фитинги на наличие признаков утечки.

Подготовка трубы

Перед сваркой необходимо правильно подготовить трубы. При измерении длины трубы следует делать поправку на последовательность обрезки и плавления, чтобы гарантировать правильную длину после сварки.

Перед тем, как зажать трубы в машине, необходимо проверить концы на неправильную форму, повреждения или вкрапления песка.Максимально допустимая глубина этого должна быть менее 10% толщины стены. Поврежденную трубу или трубу с глубокими зазубринами следует выбросить. Любые незакрепленные загрязнения можно удалить, протерев концы труб безворсовой тканью как с внутренней, так и с внешней поверхностей.

Поврежденную трубу или трубу с глубокими зазубринами следует выбросить. Любые незакрепленные загрязнения можно удалить, протерев концы труб безворсовой тканью как с внутренней, так и с внешней поверхностей.

После очистки трубы зажимаются в машине. Для облегчения совмещения рекомендуется зажимать трубы таким образом, чтобы их штампованные отметки находились на одной линии. Это также помогает при идентификации позже, если потребуется.

После надежной фиксации в зажимах концы труб должны войти в контакт с вращающимся строгальным инструментом до тех пор, пока с каждого конца не будет обрезана непрерывная стружка.Процесс строгания гарантирует, что концы труб будут гладкими и квадратными, готовыми к фазе сварки. Отслаивающуюся стружку следует удалить из машины и внутри труб, стараясь не касаться строганных концов. Это гарантирует, что жир или грязь не попадут с рук на концы труб. Затем следует проверить трубы на предмет совмещения и, при необходимости, отрегулировать зажимы, чтобы гарантировать минимальное несоответствие диаметров.

Сварка

Перед последовательностью сварки следует записать время нагрева и охлаждения и давление плавления для конкретного диаметра трубы и записать для быстрого ознакомления во время цикла сварки.На некоторых машинах для удобства есть все соответствующие таблицы. Для точного отсчета времени должны быть доступны таймер или секундомер.Термостойкий мешок следует снять с конфорки и проверить температуру с помощью цифрового термометра и поверхностного зонда.

Рекомендуется выполнить фиктивный сварной шов перед тем, как приступить к сварке. Это необходимо для того, чтобы поверхность плиты, контактирующая с концами труб, была полностью очищена от любых частиц пыли или других загрязнений.

Поместите конфорку между концами труб, убедившись, что она расположена правильно и перпендикулярно поверхности трубы. Придвиньте трубы к поверхности, приложив осевую силу. Усилие следует прикладывать плавно, следя за тем, чтобы не превышалось требуемое давление. Усилие необходимо удерживать надежно, чтобы вокруг трубы образовалась капля расплавленного материала.

Полоса должна быть ровной по окружности трубы с обеих сторон конфорки. Это фаза процесса.

Способы приложения силы зависят от типа оборудования. На некоторых типах машин сила будет прилагаться механическими средствами с использованием подпружиненного механизма, при этом сила поддерживается стопорным винтом. На других типах оборудования используются гидроцилиндры, давление которых поддерживается переключением клапанов в гидроагрегате.

Когда будет получен требуемый валик, давление снижается для фазы выдержки при нагревании. Трубы опираются на горячую плиту, что позволяет теплу проникать в материал, уменьшая возможность холодных сварных швов.

Это время будет зависеть от диаметра трубы и толщины стенки, поэтому следует использовать время, рекомендованное производителем.

Когда эта фаза завершена, поверхности труб отводятся от плиты как можно более плавно, чтобы гарантировать, что ни один из расплавленных шариков не прилипнет к поверхности, и плита будет удалена. Затем трубы собираются вместе настолько плавно и быстро, насколько это возможно, чтобы свести к минимуму возможность падения температуры, стараясь не превысить требуемое усилие.

Затем трубы собираются вместе настолько плавно и быстро, насколько это возможно, чтобы свести к минимуму возможность падения температуры, стараясь не превысить требуемое усилие.

Фаза сварки / охлаждения начинается, когда достигается необходимое усилие. Усилие сварного шва должно поддерживаться на протяжении всего этого этапа, чтобы обеспечить максимальную прочность сварного шва

По истечении времени охлаждения давление может быть уменьшено до нуля, а труба снята с зажимов. Готовый сварной шов теперь можно визуально проверить на однородность и соосность.

Более подробную информацию о работе TWI с пластиковыми трубами можно найти здесь.

См. Дополнительную информацию о сварке и испытаниях пластиковых труб или свяжитесь с нами.

УЗИ и рентген для полиэтиленовых труб

1. ИСТОРИЯ ВОПРОСА

Использование полиэтилена в газовой, водной и химической промышленности резко возросло за последние два десятилетия. Это во многом связано с стимулом, предоставленным британской и американской газовой промышленностью, которые выбрали полиэтилен в качестве материала для замены металлических распределительных трубопроводов. Помимо распределительных трубопроводов, полиэтилен также используется для ремонта протекающих чугунных магистралей.

Помимо распределительных трубопроводов, полиэтилен также используется для ремонта протекающих чугунных магистралей.

Популярность пластиковых трубопроводов объясняется их легкостью, гибкостью и хорошей устойчивостью к коррозии, а также простотой соединения. Для труб диаметром 250 мм) и более толстого сечения предпочтительна стыковая сварка горячей пластиной. Оба этих процесса термического плавления позволяют создавать соединение с механическими свойствами, приблизительно эквивалентными свойствам исходного материала (1).

Качество стыковых сварных соединений в системах полиэтиленовых труб в первую очередь определяется контролем параметров процесса во время сварки.Однако по мере появления новых полиэтиленовых материалов (например, PE100) и повышения требований к существующим полиэтиленовым материалам возникает дополнительная потребность в контроле качества с помощью надежных методов неразрушающего контроля (NDT) (2,3). В настоящее время не существует общепринятых стандартов неразрушающего контроля сварных швов полиэтилена. Самый распространенный метод — визуальный осмотр внешнего сварного шва. Этот метод чувствителен к тем встроенным дефектам, которые проявляются в сварном шве, и к грубым дефектам, таким как перекос трубы.Были предприняты попытки использовать более количественные методы исследования сварных швов. Например, рентгеновская радиография использовалась для проверки стыковых швов на трубах большого диаметра (4), а для проверки сварных швов на газораспределительных трубопроводах меньшего диаметра (50–100 мм) существует автоматизированный ультразвуковой прибор (5). На одном этапе был введен руководящий стандарт (ASTM F600-78) по ручному ультразвуковому контролю стыковых сварных швов полиэтиленовых труб. К сожалению, результаты, полученные с использованием этого стандарта, настолько сильно зависели от навыков оператора, что в 1991 году он был отменен.

Самый распространенный метод — визуальный осмотр внешнего сварного шва. Этот метод чувствителен к тем встроенным дефектам, которые проявляются в сварном шве, и к грубым дефектам, таким как перекос трубы.Были предприняты попытки использовать более количественные методы исследования сварных швов. Например, рентгеновская радиография использовалась для проверки стыковых швов на трубах большого диаметра (4), а для проверки сварных швов на газораспределительных трубопроводах меньшего диаметра (50–100 мм) существует автоматизированный ультразвуковой прибор (5). На одном этапе был введен руководящий стандарт (ASTM F600-78) по ручному ультразвуковому контролю стыковых сварных швов полиэтиленовых труб. К сожалению, результаты, полученные с использованием этого стандарта, настолько сильно зависели от навыков оператора, что в 1991 году он был отменен.

Метод оценки механических свойств полиэтиленовых труб, сваренных стыковой сваркой плавлением

Wilson D, Filion Y, Moore I (2015) Современный обзор моделей прогнозирования отказов водопроводных труб и применимость к большим диаметр магистрали. Городская вода J 14 (2): 173–184. https://doi.org/10.1080/1573062X.2015.1080848

Городская вода J 14 (2): 173–184. https://doi.org/10.1080/1573062X.2015.1080848

Артикул Google Scholar

Ю. К., Морозов Е. В., Ашраф М. А., Шанкар К. (2017) Обзор проектирования и анализа армированных термопластичных труб для морского применения.J Reinf Plast Compos. https://doi.org/10.1177/0731684417713666

Deblieck RAC, van Beek DJM, McCarthy M, Mindermann P, Remerie K, Langer B, Grellmann W. (2017) Простая внутренняя мера быстрого распространения трещин в бимодальных полиэтиленовых трубах, подтвержденная механикой упруго-пластического разрушения анализ данных инструментальных испытаний на удар по Шарпи. Polym Eng Sci 57: 13–21. https://doi.org/10.1002/pen.24380

Артикул Google Scholar

Sharma GVSS, Umamaheswara Rao R, Srinivasa Rao PS (2017) Подход Тагучи к оптимальным параметрам управления процессом для процесса экструзии труб из HDPE. J Ind Eng Int 13 (2): 215–228. https://doi.org/10.1007/s40092-016-0179-1

J Ind Eng Int 13 (2): 215–228. https://doi.org/10.1007/s40092-016-0179-1

Артикул Google Scholar

Han L-H, Deng Y-H, Liu C-D (1999) Определение JIC для полиэтиленовой трубы с использованием нестандартного дугообразного образца. Int J Press Vessel Pip 76: 647–651.https://doi.org/10.1016/S0308-0161(99)00032-0

Артикул Google Scholar

van der Stok EJW, Scholten FL (2016) Определение остаточного качества полиэтиленовых труб с помощью испытания на деформационное упрочнение. Proc. 18-й конференции пластиковых труб. PPXVIII, 12–14 сентября 2016 г., Берлин, 10 стр. https://doi.org/10.1134/S0021894417020183

Cherief MND, Elmeguenni M, Benguediab M (2017) Оценка ударной вязкости разрушения для материалов из полиэтилена высокой плотности.J Appl Mech Tech Phys 58 (2): 335–341

Статья Google Scholar

Akkurt A (2014) Анализ безопасности методов электроплавки и сварки горячим элементом, используемых для соединения полиэтиленовых труб для природного газа. Int J Mech Mechatron Eng 3 (2): 493–504

MathSciNet Google Scholar

Сахарудин М.С., Атиф Р., Шиха И., Инам Ф. (2016) Деградация механических свойств полимерных нанокомпозитов при воздействии жидких сред (обзор).RSC Adv 6: 1076–1089. https://doi.org/10.1039/C5RA22620A

Артикул Google Scholar

Hamlaoui N, Azzouz S, Chaoui K, Azari Z, Yallese MA (2017) Обработка жесткого полиэтиленового материала труб: шероховатость поверхности и оптимизация температуры резания. Int J Adv Manuf Technol 92: 2231–2245. https://doi.org/10.1007/s00170-017-0275-4

Артикул Google Scholar

Belhadi S, Kaddeche M, Chaoui K, Yallese MA (2016) Оптимизация обработки труб из полиэтилена высокой плотности с использованием метода Тагучи и реляционного анализа Грея. Int Polym Process 31 (4): 491–502. https://doi.org/10.3139/217.3271

Int Polym Process 31 (4): 491–502. https://doi.org/10.3139/217.3271

Артикул Google Scholar

Guo S-M, Yang Z-G, Tang X-Y, Zuo Y-T (2017) Оценка безопасности полиэтиленовых труб высокой плотности с термическими повреждениями. J. Plast Rubber Compos Macromol Eng 46 (4): 1743–2898.https://doi.org/10.1080/14658011.2017.1301339

Google Scholar

Talhi FZ, Benaniba MT, Belhaneche-Bensemra N, Massardier V (2016) Сравнение свойств материалов в стыковых швах использованных и неиспользованных полиэтиленовых труб для распределения природного газа. J. Polym Eng 37 (3): 279–285. https://doi.org/10.1515/polyeng-2016-0015

Google Scholar

Mikula J, Hutař P, Nezbedová E, Lach R, Arbeiter F, Ševčík M, Pinter G, Grellmann W, Náhlíka L (2015) О распространении трещин в сварных полиолефиновых трубах с наличием и без наличия сварных швов. Mater Des 87: 95–104. https://doi.org/10.1016/j.matdes.2015.07.131

Mater Des 87: 95–104. https://doi.org/10.1016/j.matdes.2015.07.131

Артикул Google Scholar

Vigier G, Degoulet C, Germain Y (2001) Физические и механические свойства полиэтилена для труб в зависимости от молекулярной архитектуры: I микроструктура и кинетика кристаллизации.Полимер 42: 8425–8434

Артикул Google Scholar

Kiass N, Khelif R, Boulanouar L, Chaoui K (2004) Экспериментальный подход к изменению механических свойств через стенку газопровода из полиэтилена высокой плотности. J Appl Polym Sci 97: 272–281. https://doi.org/10.1002/app.21713

Артикул Google Scholar

Покхарел П., Ким Й., Чой С. (2016) Микроструктура и механические свойства стыкового соединения труб из полиэтилена высокой плотности.Int J Polym Sci, Art. ID 6483295. https://doi.org/10.1155/2016/6483295. 13p

https://doi.org/10.1155/2016/6483295. 13p

Jagtap TU, Mandave HA (2015) Обработка пластмасс: обзор. Int J Eng Res Gen Sci 3 ((2) (Часть 2)): 577–581

Google Scholar

Алауддин М., Чоудхури И.А., Баради МАЭ, Хашми MSJ (1995) Пластмассы и их обработка: обзор. J Mater Process Technol 54: 40–46. https://doi.org/10.1016/0924-0136(95)01917-

Артикул Google Scholar

Rehab-Bekkouche S, Ghabeche W, Kaddeche M, Kiass N, Chaoui K (2009) Механическое поведение обработанных полиэтиленовых нитей в агрессивных химических средах. Механика (МЕХАНИКА) 77 (3): 40–46

Google Scholar

Alimi L, Ghabeche W, Chaoui W., Chaoui K (2012) Этюд технических средств, проходящих через пару трубок HDPE-80, экструдирован для распределения природного газа. Matér Tech 100 (1): 79–86. https: // doi.org / 10.1051 / mattech / 2012004 www.mattech-journal.org

https: // doi.org / 10.1051 / mattech / 2012004 www.mattech-journal.org

Артикул Google Scholar