Сварка труб, трубопроводов ручной дуговой сваркой: технология

Сварка различных труб ручной дуговой сваркой заключается в образовании в точке приложения электрода к поверхности трубы высокотемпературной электрической дуги. Под её действием металл электрода расплавляется до жидкого состояния и каплями стекает вниз в точку соединения двух элементов трубопровода, металлическая поверхность которых также расплавляется до полужидкого состояния. Попавшие на стык металлические капли, застывая, соединяют между собой детали и герметизирует шов. Шлак, содержащийся в электроде, всплывает наверх сварочного расплава до момента застывания последнего.

Популярность дугового сваривания определяется именно своей технологической простотой, а также высокой прочностью и герметичностью получаемых швов.

Подготовка к сварочным работам

Качественная ручная сварка труб определяется, помимо самого сварочного аппарата, ещё и правильным выбором электродов:

- Для труб большого диаметра следует выбрать электроды с целлюлозной плёнкой;

н. «прихваток» необходимо взять электроды с рутиловым покрытием;

н. «прихваток» необходимо взять электроды с рутиловым покрытием;- Для сложной варки применяются комбинированные (целлюлозно-рутиловые) электроды.

Для дугового сваривания труб в бытовых условиях потребуются, помимо собственно сварочного аппарата, ещё и трансформаторы-выпрямители, а лучше взять их более продвинутую версию – инверторы. Эти устройства потребуются для преобразования переменного тока в постоянный.

При выборе сварочных аппаратов отдайте предпочтение модели с несколькими режимами работы, адаптированными под особенности применения «целлюлозных» и «рутиловых» электродов, а также способных работать с конкретной маркой стали и толщиной трубопровода.

Еще раз подчеркнём: качество сварочных работ определяет не конкретная модель сварочного аппарата, а электрод необходимого диаметра и правильно выставленные сила и напряжение тока.

Особенности дуговой сварки

При проведении дуговой варки труб следует учитывать несколько важных нюансов:

- Включать аппарат следует в тот момент, когда электрод только-только прикоснулся к поверхности трубы.

- При сварке труб необходимо постоянно отслеживать длину электрической дуги, поскольку она определяет размер газовой оболочки, препятствующей попаданию воздуха в зону сварку.

- Двигать электрод в зоне сварочных работ следует плавно. Это позволит равномерно распределить по шву расплавленный металл с электрода.

- Толщину направления друг на друга металла трубных элементов определяют лёгкие скользящие движения сварщика из стороны в сторону.

- При варке толстостенных труб большого диаметра необходимо выполнять внутренние и внешние сварные швы.

Порядок подготовительных работ

Сварка труб ручной сваркой потребует от вас ряда подготовительных действий:

- Зачистить зону сварочных работ от грязи и масел.

- Для качественного сваривания элементы трубопровода необходимо установить «встык» и выровнять друг относительно друга.

- Выставить оптимальный режим сварки и установить на сварочный аппарат электроды, отвечающие технологическим требованиям.

- Перед началом сварочных работ установите на трубах заземляющие контакты.

- Чтобы надёжнее закрепить элементы трубопровода друг с другом, сделайте по окружности несколько прихваток – небольших сварных швов, фиксирующих точное положение свариваемых элементов.

Различные техники выполнения дуговой сварки

Сварку трубопроводов можно выполнять несколькими технологическими способами:

Сварка с поворотом стыка

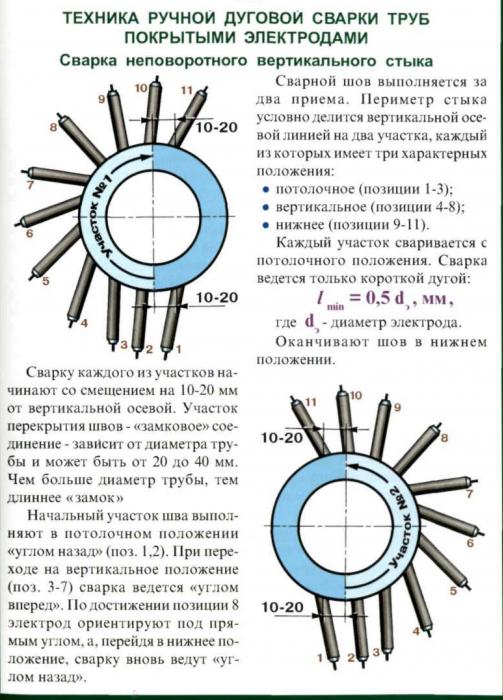

Сначала делаются три прихватки на 4, 8 и 12 часов. Затем выполняются два основных шва примерно с 1 до 5 часов и с 11 до 7 часов. После этого труба поворачивается на 90 градусов и наносятся завершающие швы, которые полностью герметизируют соединение двух швов.

Для предотвращения прожогов рекомендуется использовать для первого слоя 4-миллиметровый электрод марок СМ-11, ВСЦ-1 или УОНИ-11/45(55), а для создания электрической дуги выставить силу тока в 130 А (±10 А).

Сварка без поворота стыка

Данная технология применяется при работе со стационарными трубопроводами, которые невозможно двигать. Первый слой выполняется снизу-вверх, а вторые и третьи можно выполнять как сверху-вниз, так и снизу-вверх.

Сварку труднодоступных мест, например, части трубопровода, прижатой к бетонной подушке или к кирпичной стене, необходимо производить через врезку – технологическое отверстие сверху трубы. Когда сварочные работы завершены, технологическое отверстие также заваривается.

Сварка труб в зимних условиях

При отрицательных температурах происходит быстрое охлаждение сварочной зоны, а удаление раскалённых газов из расплавленного металла, наоборот, затрудняется. Из-за этого трубная сталь становится хрупкой, от чего резко возрастает опасность возникновения термического разрушения стали, появления горячих трещин, отходящих от сварного шва, а также закалочных структур.

Из-за этого трубная сталь становится хрупкой, от чего резко возрастает опасность возникновения термического разрушения стали, появления горячих трещин, отходящих от сварного шва, а также закалочных структур.

Чтобы избежать этих дефектов, необходимо, во-первых, максимально плотно соединить друг с другом элементы трубопровода, во-вторых, необходимо раскалить поверхность металла до светло-красного оттенка, наконец, в-третьих, силу тока необходимо увеличить на 10-20%.

Сварка труб ручной дуговой сваркой

Стальные трубы, выпускаемые промышленностью, имеют различные диаметры. Наиболее распространены диаметры от 15мм (применяются для прокладки водопровода в помещениях) до 1200-1500мм (применяются в магистральных трубопроводах).

Подготовка труб к сварке

Подготовка труб или их фасонных частей это — правка концов, очистка кромок от грязи и ржавчины. Трубопрокатные заводы и заводы трубных заготовок выпускают трубы и изделия (толщина стенок св.3 мм) с готовыми кромками, изготовленными под углом около 30°. Если этой фаски нет, то её необходимо снять резаком или шлифмашиной. При сборке трубопровода под электросварку кромки соединяемых труб или изделий совмещают, оставляя зазор (например, толщина стенок 8 мм – зазор 2 мм). Когда поверхность труб совпадает, то ось трубопровода не нарушается. После этого будущие стыки прихватывают одиночными швами небольшой длины равномерно в трех точках окружности трубы.

Электроды для дуговой сварки

Электроды, применяемые для сварки труб, различают по назначению — для стали, чугуна или других металлов, типу покрытия — основное, рутиловое и др., по химическому составу металла стержня и покрытия, характеру шлака, свойствам металла и способу нанесения покрытия. По используемому для сварки постоянному или переменному току. Стабильное горение дуги и формирование хорошего шва, спокойное, без брызг и выстрелов, равномерное расплавление стержня и покрытия, легкая отделяемость шлака – это основные требования к электродам. Производители должны обеспечивать сохранение технологических свойств электродов в течение времени их хранения. Популярная у сварщиков просушка электродов в тепле не поможет некачественным электродам.

Сварка стыков труб

Ручная дуговая сварка труб бывает одно или многослойной, одно или двухсторонней. Сварка поворотных и неповоротных стыков труб при толщине стенок до 6 мм выполняется в два слоя, при толщине стенок от 6 до 12 мм необходимо три слоя, при толщине стенок от 12мм и более сварка ведется в четыре слоя. Первый слой сварки — самый ответственный. Наложение этого слоя делает самый опытный сварщик в бригаде. Нужно расплавить кромки труб и проверять, на наличие трещин. Эти участки необходимо выплавить и снова сварить. Начало и конец каждого из слоя сварки каждый раз смещаются на 20—30 мм по отношению к нижним слоям. После выполнения каждого слоя производится очистка его от шлака и брызг. Каждый последующий слой ведется в направлении, которое противоположно направлению выполнения шва предыдущего слоя. Последний шов делается ровнее, его поверхность переходит к поверхности трубы.

Обучающее видео по дуговой сварке

Вертикальный шов производится сбоку трубы. Потолочный шов — самый трудный выполняют над головой сварщика. Если плеть лежит в траншее и отсутствует возможность заварить неповоротный стык снизу потолочным швом, выполняют «операционный шов». Сверху трубы вырезается люк, достаточный для проникновения руки сварщика с держаком и визуального контроля. Сварка нижней части стыка производится изнутри трубы, затем заваривается люк. Качество сварки контролируется постоянно. Осмотру подлежат все сварные швы. Стык не должен иметь трещин, незаваренных кратеров, пор, наплывов и подрезов, подтеков металла внутри трубы. Не следует ни на минуту забывать, что ручная дуговая сварка труб относится к работам с повышенной опасностью, что разработан и сформулирован в материалах по инструктажу по ТБ ряд требований, выполнение которых обязательно.

Не следует ни на минуту забывать, что ручная дуговая сварка труб относится к работам с повышенной опасностью, что разработан и сформулирован в материалах по инструктажу по ТБ ряд требований, выполнение которых обязательно.

Сварка трубы на просвет — видео о сварке труб ручной дуговой сваркой

Сварочные работы можно производить как дуговой сваркой, так и полуавтоматом. Каждый вариант имеет свои особенности. Но в любом случае стоит знать и помнить основные технические моменты. Каждый сварщик имеет опыт и личные наработки. Для того чтобы научиться варить собственными силами, любитель должен изучить не только письменные рекомендации, но и увидеть процесс своими глазами. Сварка трубы на просвет — видео сможет продемонстрировать особенности каждой части процесса.

Сварка труб ручной дуговой сваркой

Прежде, чем приступить к самому процессу, необходимо подготовить применяемые детали и материалы.

- Этот вариант предусматривает применение труб диаметром от 159 до 219-и.

При этом толщина стенки всего 8 миллиметров.

При этом толщина стенки всего 8 миллиметров. - В качестве дополнительных материалов можно использовать арматуру. В крайнем случае — проволоку.

- Сварочный аппарат.

- Электроды.

Процесс сварки труб на просвет

Качество сварки контролируется стандартами ГОСТ. Для того чтобы соблюсти стандарты ГОСТ, сварка труб должна производиться в определенной последовательности. В первую очередь, необходимо подготовить катушку.

Если вы применяете трубы с толщиной стенки в 8 миллиметров, тогда угол разделки краев должен быть от 60 до 70-и градусов. При этом ширина зазора между частями должна составлять от 2 до 2.5 миллиметров. Для того чтобы правильно выставить края деталей, можно воспользоваться небольшим куском электрода.

Прежде, чем начинать делать прихватки, необходимо подготовить вспомогательные материалы. Нам понадобится проволока или арматура. Для этих целей нужно нарезать прутья длиной не менее 15 и не более 20 миллиметров.

Если во время выполнения сварочных работ у вас закончатся заготовки, тогда нужно приостановиться и нарезать необходимое количество.

Это позволит сохранить фаску нетронутой. Для трубы указанного диаметра нужно сделать 4 прихватки.

Важно помнить, что прежде, чем начинать сварочные работы, необходимо подготовить поверхность заготовок. Для этого очищается поверхность краев от посторонних веществ. Это грязь, ржа, нагар, жир и так далее.

На следующем этапе производится сварка корня. Для этого необходимо соблюдать правила при выполнении работ.

- Применяется обратная полярность.

- Используются только сухие и обязательно прокаленные электроды.

- Для сварки нужен минимальный ток. Но при этом сварочный аппарат не должен «захлебываться».

- Работы производятся только в закрытом помещении, в котором отсутствует сквозняк.

- Работать нужно только с короткой дугой.

При сварке корня имеется одна особенность. На обратной стороне валика могут образовываться поры различной величины. Для того чтобы по ГОСТ сварка труб соответствовала всем нормам, необходимо подбирать специальную силу тока, которая позволит шву застывать за считанные секунды.

При нагревании металла появляется технологическое окно. Теперь следует равномерно расплавлять притупление. Расплавление производится с двух сторон. Во время сварки сварщик должен всегда видеть тех. окно. При этом нужно всегда поддерживать равномерный диаметр окна.

Оптимальная величина окна составляет примерно 3 миллиметра. Если диаметр тех. окна будет очень большим, тогда будет появляться большое количество пор, что негативно отражается на качестве сварки. Сварка труб ручной дуговой сваркой должна производиться без спешки. Шов должен быть ровным. Корень — это сварочный шов. Высота корня должна быть равной идентичной обратному валику. В основном, это от 0 до 1 миллиметра.

Сварка труб полуавтоматом

Для того чтобы качественно выполнить работу, необходимо учитывать множество мелких, но важных характеристик.

- Сила тока.

- Напряжение.

- Диаметр и скорость подачи проволоки.

- Полярность и иные характеристики.

Принцип сварки полуавтоматом практически идентичен дуговой сварке.

Но стоит уделить особое внимание настройке всей аппаратуры. Если все настройки соответствуют особенностям технологического процесса, тогда шов будет ровным и практически незаметным.

Выполнение работ в домашних условиях

Для того чтобы выполнить все работы, необходимо соблюдать технологию производства всех необходимых мероприятий. При этом нужно учитывать особенности сварочного аппарата. Важно помнить о том, что нужно соблюдать порядок производства всех необходимых мероприятий.

Сварка трубы на просвет – видео сможет наглядно продемонстрировать особенности производства каждого отдельного технологического процесса. Нужно просмотреть несколько роликов, которые подготовили несколько мастеров. Только после этого вы сможете выполнить все сварочные работы качественно и довольно быстро.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Страница не найдена

К сожалению, по вашему запросу ничего не найдено. Пожалуйста, убедитесь, что запрос введен корректно или переформулируйте его.

Пожалуйста, убедитесь, что запрос введен корректно или переформулируйте его.

Пожалуйста, введите более двух символов

Все результаты поискаСварка труб — технология, методы, способы

В сварке труб используются промышленные способы для малоуглеродистых и низколегированных сталей: электродуговая, газовая, аргонная или полуавтоматическая. На практике чаще всего применяется ручная дуговая, многие профессионалы советуют именно этот способ, который позволят сделать тройной шов. Но прежде чем приступить к сварочным работам требуется предварительно произвести шлифовку трубы, выровнять стыки, нарезку кромок и прогрев свариваемой поверхности.Особенности сварки труб разного диаметраСварка труб разного диаметра считается одним из сложных видов сварочных работ. Первый этап – подготовительный, кромка очищается от грязи и смазочного материал. Трубы заводского производства изготавливаются под углом в 30 градусов, поэтому если скоса нет, то фаска снимается режущим инструментом.

Затем обе кромки совмещаются и привариваются ровным швом длинной не мене 80 м. Если диаметр трубы до 300 мм, то промежутки между прихватами – 300 мм. Электроды для прихвата используются такие же, как и для сварки стыков.Как рассчитать цену за стык

Затем обе кромки совмещаются и привариваются ровным швом длинной не мене 80 м. Если диаметр трубы до 300 мм, то промежутки между прихватами – 300 мм. Электроды для прихвата используются такие же, как и для сварки стыков.Как рассчитать цену за стык Цена сварочных работ рассчитывается индивидуально и зависит от таких факторов как:

- • какой расходный материал (электроды) используется;

- • объем трудозатрат, сюда входит стоимость 1 часа работы конкретного мастера, а также учитывается сложность конструкции и метод сварки;

- • амортизация оборудования;

- • сроки выполнения работ;

- • подготовительные мероприятия: очистка, обезжиривание и прочее.

Из расчета того какой вид энергии используется различают 3 способа сварочных работ:

- • термический. Для нее характерные такие методы сварки – дуговая, газовая, плазменная;

- • термомеханический – контактная и диффузионная сварка;

- • механический – холодная, ультразвуковая и методом взрыва.

Стальные трубы варят аппаратами MIG/MAG/TIG. Перед началом работ трубы в обязательном порядке предварительно очищают от ржавчины и окисления. Затем с трубы снимается фаска, а сварочный шов заливают расплавленным металлом, чтобы конструкция была прочной и герметичной. Самый востребованный способ соединения стальных труб – ручная дуговая сварка. Ручная сварка практические ничем не уступает электродной. Для сварки стали используют электроды для углеродистой стали, благодаря тому, что большинство металлоконструкций выполнены из углеродистой стали.

как варить с водой, как правильно варить трубы отопления

Содержание:

Всю трубопроводную арматуру можно воедино собрать сваркой. Такое крепление считается одним из самых надежных, не требующих внедрения дополнительных приспособлений. Сварка водопроводных труб − явное подтверждение сказанному выше.

Виды сварки

Технологический процесс сваривания составляющих трубопроводной арматуры может быть:

- термическим;

- термомеханическим;

- механическим;

- электромеханическим.

В свою очередь, термическая сварка, которая в действительности представляет плавление, классифицируется как:

- лазерная;

- электронно-лучевая дуговая;

- газовая;

- плазменная и т.д.

Благодаря магнитоуправляемой дуге, можно выполнить термомеханическое сваривание. Последнее бывает стыковым контактным.

Последнее бывает стыковым контактным.

Особенности сварки водопроводных труб

Механический процесс сварки можно произвести способом трения и взрыва.

Согласно категории носителя, сварочные методы классифицируются по типу:

- лазерных;

- газовых;

- дуговых;

- плазменных.

Согласно требованиям получения стыковочного шва, сварка бывает:

- свободной;

- принудительной.

Защитить зону сварки можно при помощи:

- газов;

- проволоки-электродов;

- флюса.

Технологический процесс сварки постоянно автоматизируется и механизируется, поэтому классифицируется, как:

- ручной;

- автоматизированный;

- механизированный;

- роботизированный.

Сварочные работы встык

Если вы стыкуете изделия из нержавейки, то лучше применить дуговой способ. При сварке трубы с водой, являющейся частью единой магистрали, в 60 процентах случаев специалисты прибегают к автоматическому дуговому варианту под флюсом.

При сварке трубы с водой, являющейся частью единой магистрали, в 60 процентах случаев специалисты прибегают к автоматическому дуговому варианту под флюсом.

Если по каким-то причинам механический метод недопустим, то сваривание изделий лучше выполнить ручным дуговым. Тогда шов может принимать всевозможные положения в пространстве: быть вертикальным, нижним, потолочным. При механическом либо автоматизированном способе сварки электроды движутся по окружности совмещения. Их скорость достигает 8-20 м/ч, при ручном варианте − 20-60 м/ч.

При наличии газовой защиты можно воспользоваться:

- активными и инертными газами;

- их одновременным смешением.

В данной ситуации электродом может быть как плавящийся, так и неплавящийся инструмент.

К дуговому методу с газовой защитой прибегают, когда арматура водопровода стыкуется в разных положениях.

Обработка кромок

Перед тем, как варить трубы отопления, потребуется обязательная их проверка на наличие сертификатов качества, соответствие ТУ и монтажному проекту. Необходимо тщательно проверить, отличаются ли кромки соединительной арматуры трубопровода по форме и размерам. Если нет, то необходимо достигнуть данных характеристик путем дополнительной мехобработки.

Необходимо тщательно проверить, отличаются ли кромки соединительной арматуры трубопровода по форме и размерам. Если нет, то необходимо достигнуть данных характеристик путем дополнительной мехобработки.

Для этой цели по трубам небольшого диаметра можно пройтись фаскоснимателями, торцевателями, труборезами или шлифовальными машинками. Если диаметр трубного изделия большой, то лучше воспользоваться гидроабразивной резкой, фрезерным устройством или шлифовальной машинкой.

При обязательных захлестах или врезке катушек можно прибегнуть к термическим методам сварки, например:

- воздушно-дуговой резке с последующей шлифовкой изделия на величину не более полмиллиметра;

- газокислородной с дальнейшей обработкой краев абразивом;

- резке и строжке особыми электродами без мехобработки;

- воздушно-плазменной резке с обработкой, не превышающей миллиметр.

Особое внимание необходимо обратить на обязательную очистку труб от мусора перед монтажом и дальнейшую обработку краев и прилегающей плоскости до десяти миллиметров.

Первоначальный нагрев труб

Благодаря стартовому подогреву, можно добиться правильной терморегуляции в ходе сварочных работ. При этом скорость охлаждения металлических изделий взаимосвязана с характеристиками сварочного шва при температуре 500-800°С.

Если по окончанию процесса сварки материал трубы быстро охладится, то получится достаточно прочная, но не пластичная структура.

При желании можно менять скорость охлаждения кромок, но для этого потребуется:

- корректировка их первоначальной температуры;

- подогрев;

- учет толщины стенок составляющих водопровода.

С помощью первоначального подогрева создаются комфортные условия для активной эвакуации из сварочной зоны и стыка диффузионного водорода, а также изделие более защищено от возникновения трещин.

При корректном определении нужной температуры первоначального подогрева особое внимание следует уделить таким параметрам, как:

- структура материала;

- толщина стенки;

- температура наружного воздуха;

- разновидность покрытия электрода.

Подогрев и поддержание стабильной температуры в месте сварочного стыка обеспечивают газовые или электронагреватели. Местом нагрева называют площадь изделия, составляющую около 75 мм от стыка в каждую сторону.

Ручная дуговая сварка

Чтобы понять, как варить трубу с водой, лучше воспользоваться ручным дуговым способом. В ходе этого процесса совмещаются некоторые секции или составляющие единой трубопроводной арматуры, можно перейти через всевозможные барьеры, крановые узлы, захлесты, катушки, отводы и др.

Выбор числа электродов находится в прямой зависимости от разновидности самих инструментов и объема металла, подлежащего плавлению. Также от материала стыкуемой арматуры зависят технологические нюансы самого процесса ручной дуговой сварки.

Перед процедурой нужно, определившись с правилами эксплуатации и маркой стали, правильно подобрать материалы. Затем сделать грамотный выбор оборудования, методики и плана дальнейших действий. Нередко размер поперечного сечения и толщина стенки находятся в прямой зависимости от этих параметров.

Нередко размер поперечного сечения и толщина стенки находятся в прямой зависимости от этих параметров.

Сварка труб с водой

В этой ситуации приемлемы три варианта, непосредственно зависящие от вида электродов, которые могут быть:

- газозащитные;

- с покрытием.

Сварочные работы могут проводиться и с одновременным использованием двух видов электродов: первым − газозащитного типа, которым нужно пройти у корня стыка и в горячем проходе; вторым − с покрытием − для облицовочных и заполняющих изделий.

При ведении сварочных работ с помощью электродов газозащитного типа движения колебательного типа отсутствуют, а край инструмента для сварки опирается на края трубного изделия. Работы осуществляются под напряжением от 75 В.

Если диаметр электрода 3,25 мм, то сила тока может быть 110 ампер, если 4 мм, то 120 ампер в полувертикальном положении и 160 ампер − в нижнем. В остальных случаях сила тока может варьировать от 100 до 140 ампер. При этом скорость сварки колеблется от 16 до 22 м/ч.

В остальных случаях сила тока может варьировать от 100 до 140 ампер. При этом скорость сварки колеблется от 16 до 22 м/ч.

Ведение сварочных работ с электродом с покрытием происходит, в противоположность первому варианту, с колебательными движениями снизу вверх. От ширины разделения шва зависит величина амплитуды. Нередко, когда требуется много сварки одновременно на разных участках, прибегают к услугам нескольких специалистов, применяющих поточно-расчлененный способ. При крупногабаритных трубных изделиях сварочные работы могут выполнять даже четыре работника. Если же в наличии только пара людей, то лучше вести разносторонние действия снизу вверх от надира. Затем каждый следующий слой смещать от низа оборудования примерно на 50-60 миллиметров.

Соблюдая все наши рекомендации, вы поймете, как правильно варить трубы отопления, а сам процесс вам не покажется трудновыполнимым.

youtube.com/embed/IXYmDmI4nc0?feature=oembed» frameborder=»0″ allowfullscreen=»»>

Дуговая сварка труб большого диаметра

ДУГОВАЯ СВАРКА ТРУБ БОЛЬШОГО ДИАМЕТРА [c.343]Спиральношовные трубы большого диаметра,. применяемые для магистральных нефте- и газопроводов, изготовляются методом дуговой сварки под слоем флюса. Поскольку этому способу присушки недостатки, рассмотренные в п. 17, делаются попытки разработки новых способов сварки, в том числе и с применением высокой частоты. [c.168]

Для получения труб большого диаметра (426—1420 мм и толщиной стенки 6—13 мм), используемых для магистральных трубопроводов при транспортировке газа, нефти и нефтепродуктов, применяют дуговую сварку под слоем флюса с прямым или спиральным швом. [c.357]

Трубы большого диаметра изготовляют преимущественно с применением автоматической дуговой сварки под флюсом.

Сварные прямошовные трубы диаметром 426—2400 мм, толщиной стенки 3— 13 мм и длиной 6—12 м изготовляют формовкой из горячекатаного листа путем гибки на прессах усилием до 116 Мм.

[c.114]

Сварные прямошовные трубы диаметром 426—2400 мм, толщиной стенки 3— 13 мм и длиной 6—12 м изготовляют формовкой из горячекатаного листа путем гибки на прессах усилием до 116 Мм.

[c.114]Дуговой автоматической сваркой под слоем флюса производят главным образом трубы большого диаметра, предназначенные для магистральных трубопроводов газа, нефти и нефтепродуктов, а также для сооружения водопроводов, паропроводов низкого давления и др. [c.404]

Какой же выход, как добиться повышения эффективности механизированной сварки Мы не видим путей резкого повышения производительности собственно полуавтоматической дуговой сварки. Поэтому нужно стремиться к расширению областей применения автоматов с тем, чтобы один сварщик мог обслуживать несколько постов. При этом скорость сварки каждым из аппаратов может быть равна скорости сварки штучными электродами. Суммарная же производительность труда будет выше, чем при ручной сварке, в число раз, равное числу обслуживаемых аппаратов. Такой путь вполне приемлем в судостроении и вагоностроении, сельскохозяйственном машиностроении, при заводском изготовлении некоторых строительных металлоконструкций, труб большого диаметра.

[c.28]

Такой путь вполне приемлем в судостроении и вагоностроении, сельскохозяйственном машиностроении, при заводском изготовлении некоторых строительных металлоконструкций, труб большого диаметра.

[c.28]

Дуговой сваркой (под слоем флюса) производят главным образом трубы большого диаметра, предназначенные для магистральных трубопроводов газа, нефти и нефтепродуктов. [c.343]

В настоящее время в большинстве случаев трубы больших диаметров свариваются посредством автоматической дуговой сварки под флюсом. Этот способ сварки обеспечивает высокое качество сварного соединения, но вместе с тем обладает рядом существенных недостатков. Основным недостатком его является сравнительно низкая производительность (время, затрачиваемое на сварку одной трубы длиной 12 м, составляет 8—10 мин.), а также необходимость использования сравнительно дорогих флюса и электродной проволоки. [c.105]

Технологический процесс изготовления труб больших диаметров сваркой при высокочастотном нагреве строится аналогично процессу их изготовления дуговой автоматической сваркой под флюсом. Различие состоит лишь в оборудовании, устанавливаемом на сварочном участке. Вместо станов для наложения наружного и внутреннего шва дуговой сваркой устанавливаются стан для сварки труб при высокочастотном нагреве одновременно по всей длине, станок для снятия наружного и внутреннего грата и установка для нормализации сварного шва.

[c.117]

Различие состоит лишь в оборудовании, устанавливаемом на сварочном участке. Вместо станов для наложения наружного и внутреннего шва дуговой сваркой устанавливаются стан для сварки труб при высокочастотном нагреве одновременно по всей длине, станок для снятия наружного и внутреннего грата и установка для нормализации сварного шва.

[c.117]

Применение сварки под флюсом вызвало подлинную техническую революцию в производстве стальных труб большого диаметра. Резко, в десятки раз, повысилась производительность сварочных агрегатов. Несравненно улучшилось качество сварных соединений. Тяжелый изнурительный труд кузнецов-сварщиков заменен работой дуговых автоматов. Санитарные условия в трубосварочных цехах значительно улучшились. [c.15]

На монтаже трубопроводов большая часть сварных стыков неповоротные, поэтому, как правило, применяют газовую и ручную дуговую сварку.

Однако газовая сварка используется последние годы редко из-за сравнительно низкого качества сварных соединений. Этот способ сварки применяется только на трубах диаметром менее 57 мм.

[c.177]

Однако газовая сварка используется последние годы редко из-за сравнительно низкого качества сварных соединений. Этот способ сварки применяется только на трубах диаметром менее 57 мм.

[c.177]При производстве труб для магистральных трубопроводов большого диаметра применяют дуговую электрическую сварку под слоем флюса с прямым швом с формовкой листа на прессах или гибкой в вальцах, электросварку под слоем флюса со спиральным швом из рулонного листа и электросварку под слоем флюса с двумя прямыми швами из двух листов после предварительной формовки их в полуцилиндры. [c.14]

Формовку трубной заготовки на вальцах осуществляют при производстве дуговой сваркой под слоем флюса сравнительно коротких труб (длиной 6- 9 м) большого диаметра. [c.411]

Для стыков трубопроводов целесообразно использовать автоматическую сварку под флюсом при малых диаметрах и толщине труб (в экранных поверхностях) самым производительным методом является контактная стыковая сварка. В условиях монтажа труб поверхностей нагрева наиболее высокое качество обеспечивает аргоно-дуговая сварка стыков. При большой их толщине этот метод используют для сварки корневого сечения.

[c.202]

В условиях монтажа труб поверхностей нагрева наиболее высокое качество обеспечивает аргоно-дуговая сварка стыков. При большой их толщине этот метод используют для сварки корневого сечения.

[c.202]

Формование трубной заготовки на вальцах осуществляют при производстве сравнительно коротких труб (длиной 6—9 м) большого диаметра (более 426 мм), свариваемых из листов дуговой сваркой под слоем флюса. При гибке в вальцах лист изгибается между тремя (рис. У.б, а) или четырьмя (рис. У.б, б) валками. [c.66]

В тело трубы, вследствие чего при малейшем отклонении от режима сварки (времени горения дуги) могут быть допущены повреждения трубы. Для того, чтобы не вызывать суш,ественного изменения структуры трубы шип не должен проникать в стенку на глубину более половины ее толщины. Для надежной приварки шипов требуется, чтобы толщина стенки трубы бет = (0,4 ч-0,45) fm-В котлах высокого давления это требование легко удовлетворяется, поскольку совпадает с требованиями прочности труб. В котлах же низкого давления приходится идти на большую толщину стенки (6 ст — 5 ММ для шипов диаметром 12 мм). Непреодоленным до сих пор недостатком дуговой приварки шипов является затруднение с приваркой шипов из хромистой стали к углеродистым и особенно к слаболегированным трубам вследствие глубокого перерождения структуры металла трубы и ослабления ее стенки. Указанные недостатки дуговой приварки шипов особенно сказываются при выполнении экранов для котлов сверхкритического давления.

[c.43]

В котлах же низкого давления приходится идти на большую толщину стенки (6 ст — 5 ММ для шипов диаметром 12 мм). Непреодоленным до сих пор недостатком дуговой приварки шипов является затруднение с приваркой шипов из хромистой стали к углеродистым и особенно к слаболегированным трубам вследствие глубокого перерождения структуры металла трубы и ослабления ее стенки. Указанные недостатки дуговой приварки шипов особенно сказываются при выполнении экранов для котлов сверхкритического давления.

[c.43]

Широко распространена контактная сварка сопротивлением, но применяют и другие виды электросварки. Так, дуговую сварку под слоем флюса применяют при производстве толстостенных труб средних диаметров из углеродистой и легированной стали, а также труб больших диаметров из углеродистой стали атомно-водородную — при производстве труб диаметром до 2С0 мм со стенками толщиной 2—12 мм из легированной стали аргонодуговую—при производстве тонкостен- [c.266]

Способ НИИТВЧ обеспечивает значительно большую производительность изготовления труб больших диаметров, чем автоматическая дуговая сварка под флюсом и значительно меньшие установленные мощности, чем при контактной сварке оплавлением. [c.107]

[c.107]

Рассмотренныеспособы изготовления прямошовных труб больших диаметров при одновременной формовке трубной заготовки на прессах и сварке токами радиочастоты рационально использовать при реконструкции существующих цехов, изготовляющих трубы большого диаметра дуговой сваркой под флюсом. [c.161]

Перечисленные весьма серьезные требования и привели к тому, что автоматическая дуговая сварка практически получила не очень широкое распространение по отношению ко всему объему дуговой сварки. Она успешно применяется в отраслях промышленности, выпускающих крупносерийную продукцию, а именно сварные трубы большого диаметра, плоские секции в судостроении, вагоностроении и цистерностроении, котлостроепии, химическую и нефтяную аппаратуру, сварные балки, а также в автомобилестроении. [c.158]

Трубы для магистральных трубопроводов выполняют дуговой сваркой под флюсом.

Шов располагают либо по образуюшей, либо по спирали. Из-за ограниченной ширнны листов прямо шовные трубы диаметром до 820 мм сваривают одним продольным швом, при большем диаметре — двумя. За рубежом используют листы большей ширины, что позволяет выпускать трубы диаметром 1420 мм с одним швом.

[c.295]

Шов располагают либо по образуюшей, либо по спирали. Из-за ограниченной ширнны листов прямо шовные трубы диаметром до 820 мм сваривают одним продольным швом, при большем диаметре — двумя. За рубежом используют листы большей ширины, что позволяет выпускать трубы диаметром 1420 мм с одним швом.

[c.295]При изготовлении бесшовных труб вначале производят глубокую вытяжку, получая при этом трубу небольшого диаметра. После обрезки глухого конца трубу далее подвергают волочению через ряд волок все меньшего размера с подвижно закрепленной оправкой, поддерживающей необходимый внутренний диаметр. Размеры бесшовных труб ограничены габаритами исходного диска металла, использованного при первоначальной вытяжке. Вследствие этого трубы большей длины изготовляют продольной стыковой дуговой сваркой толстого листа в цилиндр в атмосфере инертного газа. Такой цилиндр подвергают затем волочению до нужных размеров. 11ри хорошем качестве шва изготовляемая таким образом труба по качеству равноценна бесиювнон. Промежуточные отжиги производятся приблизительно через каждые 60% обжатия.

[c.735]

Промежуточные отжиги производятся приблизительно через каждые 60% обжатия.

[c.735]

Наибольшее распространение получила ручная дуговая сварка. Перспективным является внедрение автоматической сварки под флюсом [17] и прежде всего ее способов, обеспечивающих минимальное проплавление основного. металла. В отдельных узлах может использоваться электрошлаковая сварка [16]. Применительно к выполнению сварных соедпнений разнородных перлитных сталей и перлитных с высокохромистьши широкие возможности имеет сварка в среде углекислого газа [5], а для сварных соединений разнородных аустенитных сталей— сварка в среде аргона. Для стыковки труб малого диаметра в котлостроении широко используется контактная стыковая сварка [2]. Для изготовления переходных элементов пз аустенитной стали с перлитной рекомендуются различные методы сварки давлением в вакууме [14]. Все большее распостранение при изготовлении конструкций из разнородных сталей находит сварка трением, электроннолучевая и диффузионная сварка. [c.194]

[c.194]

Отраслевым стандартом Минмонтажспецстроя СССР установлен типовой технологический процесс ручной дуговой сварки покрытыми электродами стальных трубопроводов из углеродистых низколегированных, легированных и высоколегированных сталей. Он устанавливает правила выполнения следующих операций подготовку кромок труб в соответствии с ГОСТ 16037—80 сборку стыков труб с помощью специальных приспособлений предварительный подогрев стыков (если требуется) прихватку стыков (для труб диаметром до 100 мм — в двух взаимно противоположных местах, для труб диаметром 100 — 600 мм — в 3—4 местах, для труб диаметром свыше 600 мм — через каждые 300—400 мм, длина прихваток 2т 2,5 толщины стенки трубы, но не менее 15 мм и не более 60 мм, высота 0,4—0,5 толщины стенки до 10 м, но не менее 5 мм при большей тощине стенки) сварку поворотных стыков труб диаметром до 219 мм (рис. 13.13, а) и диаметром более 219 мм (рис. [c.177]

Этот способ сварки является ведущим при изготовлении изделий нз металлов толщиной 5—50 мм. Постоянство глубины провара по всей длине шва, а значит, и состава металла шва, отсутствие кратеров, вызванных сменой электродов, и чещуйчатости поверхност[[ швов, их благоприятная форма являются большим преимуществом сварки под флюсом по сравпению с ручной дуговой сваркой покрытыми электродами. Однако прг.мепение этого способа сварки затруднено при предварительном или сопутствующем подогреве и при сварке кольцевых стыков труб диаметром менее 250 мм. Подготовка и сборка кромок под сварку, а также техника их сварки незначительно отличаются от этих же операций прн сварке низкоуглеродистых сталей (см. гл. X и XV).

[c.391]

Постоянство глубины провара по всей длине шва, а значит, и состава металла шва, отсутствие кратеров, вызванных сменой электродов, и чещуйчатости поверхност[[ швов, их благоприятная форма являются большим преимуществом сварки под флюсом по сравпению с ручной дуговой сваркой покрытыми электродами. Однако прг.мепение этого способа сварки затруднено при предварительном или сопутствующем подогреве и при сварке кольцевых стыков труб диаметром менее 250 мм. Подготовка и сборка кромок под сварку, а также техника их сварки незначительно отличаются от этих же операций прн сварке низкоуглеродистых сталей (см. гл. X и XV).

[c.391]

Промышленное нримененне высокочастотной сварки связано главным образом с трубным производством, где этот процесс во многих случаях заменяет контактную и дуговую сварку. Высокочастотной сваркой изготовляют прямошовные трубы (из сталей, алюминиевых сплавов, латуни и др.) малого и среднего диаметров (12… 150 мм) при толщине стенки 0,8…6 мм, а также большого диаметра (400. ..600 мм) при толщине стенки до 8 мм. Наряду с основными их потребителями (машиностроение и строительные конструкции) они находят все большее применение в нефте- и газодобыче. Так, в США производство сварных труб для этих целей достигло 30 % от общего вьшуска крупные мощности по производству обсадных и насосно-компрессорных труб введены в Японии. В ряде стран применяется высокочастотная сварка при производстве прямошовных труб большого (450… 1220 мм) диаметра с толщиной стенки до 16 мм из листов длиной 12 м.

[c.517]

..600 мм) при толщине стенки до 8 мм. Наряду с основными их потребителями (машиностроение и строительные конструкции) они находят все большее применение в нефте- и газодобыче. Так, в США производство сварных труб для этих целей достигло 30 % от общего вьшуска крупные мощности по производству обсадных и насосно-компрессорных труб введены в Японии. В ряде стран применяется высокочастотная сварка при производстве прямошовных труб большого (450… 1220 мм) диаметра с толщиной стенки до 16 мм из листов длиной 12 м.

[c.517]

В будущем на предприятиях по изготовлению узлов трубопроводов мощностью 20—30 тыс. т в год целесообразна замена дуговых способов сварки на прессовые (контактную, дугоко11-тактную и т. д.). В настоящее же время оборудование для прессовой сварки не универсально, т. е. рассчитано только на определенный диаметр или группу диаметров труб, а также на определенный тип соединения (обычно сварка стыка двух прямых труб), поэтому для большого количества типоразмеров элементов узлов потребовалось бы значительное количество моделей сварочных машин и оснастки к ним. Кроме того, широкие диапазоны допусков при изготовлении труб и деталей не позволяют обеспечить высокой точности сборки стыков, которая необходима для получения качественного сварного соединения при прессовых способах сварки. При прессовой сварке неудовлетворительно формирование корня шва, поэтому необходима его обработка (удаление грата).

[c.139]

Кроме того, широкие диапазоны допусков при изготовлении труб и деталей не позволяют обеспечить высокой точности сборки стыков, которая необходима для получения качественного сварного соединения при прессовых способах сварки. При прессовой сварке неудовлетворительно формирование корня шва, поэтому необходима его обработка (удаление грата).

[c.139]

Как лучше всего сваривать трубы?

Дуговая сварка экранированного металла (SMAW), также известная как палка, обычно является процессом сварки труб по умолчанию. Простой поиск в Интернете по сварке труб дает бесчисленное количество изображений сварщиков, использующих этот процесс, а также множество руководств о том, как правильно сваривать трубы с помощью сварки штангой. Однако, несмотря на широкое распространение, SMAW, вероятно, не лучший способ сваривать трубы. Это просто процесс сварки, который использовался для сварки труб дольше всего.

С момента разработки SMAW появилось несколько других процессов дуговой сварки, которые получили широкое распространение. Процессы дуговой сварки с подачей проволоки, такие как газовая дуговая сварка (GMAW) и дуговая сварка под флюсом (FCAW), значительно проще в исполнении, чем традиционная сварка штучной сваркой. Газо-вольфрамовая дуговая сварка (GTAW) требует больших навыков, но позволяет получать более чистые, точные и надежные сварные швы, которые служат дольше и устойчивы к коррозии и высокому давлению лучше, чем сварные швы, выполненные с использованием других процессов. Делает ли это GTAW лучшим способом сварки труб? Это зависит.

Процессы дуговой сварки с подачей проволоки, такие как газовая дуговая сварка (GMAW) и дуговая сварка под флюсом (FCAW), значительно проще в исполнении, чем традиционная сварка штучной сваркой. Газо-вольфрамовая дуговая сварка (GTAW) требует больших навыков, но позволяет получать более чистые, точные и надежные сварные швы, которые служат дольше и устойчивы к коррозии и высокому давлению лучше, чем сварные швы, выполненные с использованием других процессов. Делает ли это GTAW лучшим способом сварки труб? Это зависит.

Какой процесс сварки предлагает лучший метод сварки труб, зависит от того, какие качества процесса сварки считаются наиболее важными для данного проекта.Например, если скорость важнее всего, менеджер проекта может счесть FCAW лучшим. Принципы, используемые в FCAW, по сути такие же, как и в SMAW, но в FCAW поток обеспечивается сердечником проволочного электрода. Благодаря использованию проволочного электрода с непрерывной подачей, процесс выполняется быстро, а благодаря флюсу он также прост в использовании и позволяет избежать неудовлетворительных условий окружающей среды. Однако сварные швы, которые он производит, не идеальны. Для получения более качественного сварного шва необходимо выбирать процесс сварки с использованием газовой защиты.

Однако сварные швы, которые он производит, не идеальны. Для получения более качественного сварного шва необходимо выбирать процесс сварки с использованием газовой защиты.

GMAW и GTAW для защиты сварного шва во время процесса сварки используется инертный газ. Использование этого газа приводит к более стабильной, предсказуемой и надежной сварке, чем процессы с использованием флюса. Хотя использование защитного газа означает, что этот процесс не идеален для полевых работ — ветер может легко унести газ — качество сварных швов, полученных с помощью этих процессов, привело к тому, что в некоторых проектах использовались специальные барьеры или даже возводились полные конструкции, позволяющие использование процессов сварки в среде защитных газов.Хотя GMAW превосходит GTAW с точки зрения скорости, процесс GTAW имеет несколько основных преимуществ, о которых мы поговорим ниже.

Сварка GTAW обеспечивает наиболее стабильные, чистые и надежные сварные швы Газовая дуговая сварка вольфрамом (GTAW) отличается от других процессов сварки в среде защитного газа тем, что в ней используется неплавящийся вольфрамовый электрод. Наконечник вольфрамового электрода, используемого при GTAW-сварке, также необходимо тщательно отшлифовать до правильной формы, которая будет варьироваться в зависимости от типа свариваемого металла.Защитный газ течет вокруг вольфрама, и когда зажигается дуга, электрод образует очень маленькую лужу расплава, которая остается чистой и которую можно направлять с невероятной степенью точности управления.

Наконечник вольфрамового электрода, используемого при GTAW-сварке, также необходимо тщательно отшлифовать до правильной формы, которая будет варьироваться в зависимости от типа свариваемого металла.Защитный газ течет вокруг вольфрама, и когда зажигается дуга, электрод образует очень маленькую лужу расплава, которая остается чистой и которую можно направлять с невероятной степенью точности управления.

В руках квалифицированного сварщика GTAW-сварка позволяет получить очень аккуратные, точные и надежные сварные швы. К преимуществам сварки труб GTAW можно отнести:

- Универсальность: Он одинаково хорошо сваривает черные и цветные металлы. Процесс GTAW также отлично справляется с сваркой экзотических металлов и сплавов, таких как титан, Inconel®, Monel® и других сплавов специального назначения.Его можно использовать на очень тонких металлах, которые могут прожечь SMAW, FCAW или GMAW, и можно использовать как для автогенных сварных швов, так и для сварки, требующей присадочного материала.

- Качество: При правильном выполнении GTAW обеспечивает невероятно чистые сварные швы без шлака и брызг. Кроме того, сварные швы GTAW гораздо менее подвержены включению загрязнителей, таких как водород и кислород, или случайных включений, таких как углерод и другие металлы. Подобные высококачественные сварные швы особенно важны при сварке труб, поскольку трубопроводы часто находятся под давлением.

- Надежность: Стабильность, качество и чистота GTAW-сварки означает, что полученные сварные швы намного более стабильны в механическом отношении, чем сварные швы, выполненные другими методами. В результате у сварных швов GTAW меньше слабых мест и они лучше противостоят поперечной нагрузке, сжатию и внутреннему давлению. Чистота поверхности сварного шва также предлагает гораздо меньше возможностей для химической коррозии, что важно для трубных проектов, которые могут включать транспортировку агрессивных газов и жидкостей.

Преимущества дуговой сварки GTAW делают ее лучшим способом сварки труб для тех, кто ищет качественные сварные швы. К сожалению, процесс ручной GTAW-сварки имеет ряд недостатков. Освоить этот процесс сварки сложно, и требуется большая подготовка и опыт, прежде чем сварщик сможет правильно сварить GTAW. Это также очень медленный процесс, и, как следствие, ручное выполнение сварки труб с глубокими или узкими канавками занимает непомерно много времени. Обычно, если используется сварная труба с ручной GTAW, она используется только для корневого прохода — части сварного шва, находящейся в фактическом контакте с находящимся под давлением или коррозионным материалом в трубе — в то время как остальная часть канавки заполняется с помощью FCAW, GMAW. , или даже процессы SMAW.Однако развитие автоматизации позволило решить многие недостатки GTAW, сделав возможным выполнение надежных сварных швов GTAW с использованием орбитальной сварки.

К сожалению, процесс ручной GTAW-сварки имеет ряд недостатков. Освоить этот процесс сварки сложно, и требуется большая подготовка и опыт, прежде чем сварщик сможет правильно сварить GTAW. Это также очень медленный процесс, и, как следствие, ручное выполнение сварки труб с глубокими или узкими канавками занимает непомерно много времени. Обычно, если используется сварная труба с ручной GTAW, она используется только для корневого прохода — части сварного шва, находящейся в фактическом контакте с находящимся под давлением или коррозионным материалом в трубе — в то время как остальная часть канавки заполняется с помощью FCAW, GMAW. , или даже процессы SMAW.Однако развитие автоматизации позволило решить многие недостатки GTAW, сделав возможным выполнение надежных сварных швов GTAW с использованием орбитальной сварки.

Орбитальная сварка — это механизированный процесс сварки, который позволяет сварщику программировать контроллер сварки с параметрами сварки, такими как скорость подачи присадочного материала, скорость перемещения, сварочный ток, напряжение дуги и другие переменные. Благодаря автоматизации процесса сварки, орбитальная сварка GTAW упрощает процесс для оператора и позволяет решить проблему поиска квалифицированных сварщиков GTAW.

Благодаря автоматизации процесса сварки, орбитальная сварка GTAW упрощает процесс для оператора и позволяет решить проблему поиска квалифицированных сварщиков GTAW.

Автоматические орбитальные сварочные аппараты могут работать как с проволокой, так и с автономной подачей. Подача проволоки значительно ускоряет процесс орбитальной GTAW-сварки при сварке с узкой канавкой и других типов сварных швов, требующих большого количества присадочного материала. Автоматическая сварка GTAW может повысить производительность сварки как толстостенных, так и труб, при которых не требуется присадочный материал. Аппараты GTAW с орбитальной сваркой обеспечивают более простую и эффективную сварку высококачественных сварных швов, чем ручная GTAW, поэтому автоматическая орбитальная сварка GTAW является лучшим способом сваривать трубы.

Arc Machines, Inc. является лидером в области систем орбитальной сварки GTAW, предлагая продукты, необходимые для выполнения высококачественных сварных швов труб для сложных нефтехимических, производственных и других промышленных проектов. По вопросам, касающимся продуктов, обращайтесь по адресу [email protected] . По вопросам обслуживания обращайтесь по телефону [email protected] . Arc Machines приветствует возможность обсудить ваши конкретные потребности. Свяжитесь с нами , чтобы договориться о встрече.

По вопросам, касающимся продуктов, обращайтесь по адресу [email protected] . По вопросам обслуживания обращайтесь по телефону [email protected] . Arc Machines приветствует возможность обсудить ваши конкретные потребности. Свяжитесь с нами , чтобы договориться о встрече.

Орбитальная сварка Vs. Ручная сварка: сравнение преимуществ и недостатков

Сварка, с которой знакомо большинство людей, — это ручная дуговая сварка, при которой качество сварки полностью зависит от навыков и опыта человека, перемещающего металл. Ручная сварка подвержена несоответствиям из-за усталости, невнимательности и отвлечения внимания, которые изменяют свойства сварного шва.Во многих приложениях эти несоответствия не имеют достаточно большого значения. Но в трубах, которые подают топливо в ракетные двигатели, доставляют углеводороды на нефтеперерабатывающие заводы и снабжают силовые турбины паром высокого давления, несоответствия сварных швов могут привести к катастрофическому отказу.

разработана специально для устранения этих типов несоответствий в чувствительных сварных швах труб и труб путем переключения скорости, скорости заполнения и формы сварного шва на машину, которая не отвлекается и не утомляется.Поэтому неудивительно, что сравнение орбитальной сварки с ручной сваркой показывает, что автоматическая орбитальная сварка надежно обеспечивает более стабильный и точный сварной шов. Поскольку инженерные допуски во многих отраслях промышленности, где используются трубы и трубки, становятся все более строгими, точность и сниженный процент брака, предлагаемые орбитальной сваркой, делают ее более рентабельной, чем когда-либо.

Типы процессов ручной сварки Ручная сварка существует дольше, чем многие думают.Люди сваривали металл давлением — по сути, сколачивали вместе два куска металла, пока они не сплавились — задолго до того, как развилось письмо. Однако сварка, узнаваемая как таковая для современных глаз, появилась только в начале двадцатого века.

Сегодня наиболее распространенными процессами ручной дуговой сварки являются:

- Дуговая сварка экранированного металла (SMAW): Более часто называемая сваркой стержнем, SMAW использует электрод из плавящегося сплава, покрытый флюсом (стержень). Когда зажигается дуга, стержень плавится в сварной детали, в то время как флюс связывается с загрязнениями и всплывает на поверхность, где образует шлак, который удаляется с поверхности сварного шва.

- Газовая дуговая сварка металла (GMAW) : Этот процесс сварки, также называемый металлическим инертным газом, или MIG, использует непрерывно подаваемую проволоку в качестве электрода. Инертный защитный газ, обычно аргон, диоксид углерода или их смесь, окружает расплавленный металл и предотвращает попадание загрязняющих веществ в сварной шов.

- Дуговая сварка под флюсом (FCAW): FCAW — это еще один тип дуговой сварки, в котором в качестве электрода используется проволока с непрерывной подачей.

В этом методе обычно используется проволока с сердечником из флюса, которая защищает и удаляет загрязнения из сварного шва, вместо защитного газа.Однако есть процесс FCAW, в котором используется защитный газ под названием Outershield. Для более ответственных сварных швов, использующих процесс FCAW, будет использоваться решение Outershield для улучшения качества сварки при сохранении высоких скоростей наплавки, связанных с FCAW.

В этом методе обычно используется проволока с сердечником из флюса, которая защищает и удаляет загрязнения из сварного шва, вместо защитного газа.Однако есть процесс FCAW, в котором используется защитный газ под названием Outershield. Для более ответственных сварных швов, использующих процесс FCAW, будет использоваться решение Outershield для улучшения качества сварки при сохранении высоких скоростей наплавки, связанных с FCAW. - Дуговая сварка под флюсом (SAW): В этой старой форме сварки в качестве электрода используется проволока с непрерывной подачей, которая по существу погружает сварной шов во флюс, осаждаемый из сварочной головки по мере продвижения сварки. Пила вышла из употребления как ручной процесс и обычно используется как автоматизированный процесс.

- Дуговая сварка вольфрамовым электродом (GTAW): Также обычно называемая сваркой вольфрамовым электродом в среде инертного газа (TIG), в этом процессе сварки используется неплавящийся вольфрамовый электрод.

Электрод и сварной шов, который он создает, защищены инертным газом, в то время как вольфрамовый электрод используется для создания узкой дуги, которая может быть направлена на заготовку с высокой степенью контроля. GTAW-сварка — это самый точный и чистый процесс ручной дуговой сварки, но также один из самых сложных для освоения.

Электрод и сварной шов, который он создает, защищены инертным газом, в то время как вольфрамовый электрод используется для создания узкой дуги, которая может быть направлена на заготовку с высокой степенью контроля. GTAW-сварка — это самый точный и чистый процесс ручной дуговой сварки, но также один из самых сложных для освоения. - Плазменно-дуговая сварка (PAW): PAW-сварку можно рассматривать как более сложный тип GTAW-сварки, в которой также используется неплавящийся вольфрамовый электрод.В нем используются два типа газа: один генерирует плазму, а другой защищает сварной шов. Сварка PAW обычно автоматизирована; ручная PAW — недавняя разработка.

Независимо от типа процесса сварки, концепция каждого из этих типов остается одинаковой. Сварщик зажигает дугу, нагревает металл и направляет его наплавку в свариваемое соединение. Однако дьявол кроется в деталях, и сварщика, который думает, что большой опыт работы с SMAW подготовит их к GTAW, ждет грубое пробуждение. Свойства дуги, способ осаждения металла и то, как загрязняющие вещества удерживаются или удаляются в каждом процессе, сильно различаются. Эти различия помогают определить качество и точность окончательного шва.

Свойства дуги, способ осаждения металла и то, как загрязняющие вещества удерживаются или удаляются в каждом процессе, сильно различаются. Эти различия помогают определить качество и точность окончательного шва.

При SMAW и FCAW флюс не только защищает сварной шов, но также может удалять из сварного шва некоторые проникающие загрязнения, что делает эти сварочные процессы простыми.Их можно легко использовать в удаленных местах с небольшим укрытием от окружающей среды. Экранирование сварного шва на основе флюса также дает сварщику больше возможностей для выбора подхода к сварке. Угол приближения и скорость движения имеют меньшее значение, если вы не можете потерять защитный газ или обогнать его. Цена такого снисходительного характера заключается в том, что свойства полученного сварного шва могут быть непостоянными, поскольку сварщик меняет положение или скорость движения или теряет устойчивость, пытаясь добраться до недоступного стыка. Процесс SAW также может вызвать проблемы с поддержанием правильного покрытия флюса при сварке в нерабочем положении.

Процесс SAW также может вызвать проблемы с поддержанием правильного покрытия флюса при сварке в нерабочем положении.

Сварные швы, полученные с помощью процессов сварки в среде защитного газа, более стабильны, чем швы с использованием флюса. Сварщик должен придерживаться более жестких параметров, чтобы иметь возможность зажигать и поддерживать дугу. В результате получается более механически стабильный сварной шов, который может выполнить только квалифицированный и опытный сварщик. Самым большим преимуществом орбитальной сварки по сравнению с ручной дуговой сваркой является то, что эти навыки передаются автоматизированной системе, чтобы сделать высококачественную и стабильную сварку простой и легко воспроизводимой.

В таблице ниже сравнивается ручная и автоматизированная орбитальная сварка труб GTAW:

| Ручная сварка GTAW | Орбитальная сварка GTAW |

Поддерживает сварку плавлением. | Поддерживает сварку плавлением (автогенную). |

| Присадочный материал представляет собой стержень, ритмично погружаемый сварщиком в сварочную ванну. | Присадочный материал непрерывно подается из катушки с проволокой с заданной скоростью. |

| Сварка обычно выполняется по четверти трубы за раз, когда сварщик меняет положение, чтобы иметь возможность охватить всю окружность трубы. | Сварка продолжается с постоянной скоростью, пока сварочная головка перемещается по трубе. |

| Плетение и другие узоры должны выполняться сварщиком, и они могут разрушаться из-за усталости и способности сварщика удерживать себя во время сварки. | Схемы сварки запрограммированы в источнике питания и выполняются машиной автоматически без проблем из-за усталости или дискомфорта. |

Последующие проходы для заполнения сварного шва могут потребовать использования системы подачи проволоки для своевременного заполнения шва. | Поскольку при орбитальной GTAW-сварке уже используется непрерывная подача, последующие проходы можно продолжить с использованием процесса GTAW. |

| Эффективность сварки ограничена наличием квалифицированных сварщиков. | Идентичные сварные швы можно выполнять одновременно с использованием нескольких орбитальных сварочных аппаратов. |

| Несоответствие сварных швов или профилей можно компенсировать за счет оперативных возможностей сварщика. | Последовательный сварной шов и подготовка, необходимые для получения стабильных результатов сварки, если только система не оснащена «интеллектуальной» технологией, которая позволяет ей адаптироваться к отклонениям в стыке. |

Большинство процессов ручной дуговой сварки было воспроизведено в автоматизированной форме, чтобы обеспечить единообразный процесс сварки, на который можно положиться, чтобы соответствовать стандартам качества и срокам выполнения проекта. Руководители проектов, рассматривающие вопрос об орбитальной сварке, должны ответить на два вопроса: нужны ли для работы уровни производительности и стабильности, которые может обеспечить только орбитальная сварка, и какой тип орбитальной сварки необходим.

Руководители проектов, рассматривающие вопрос об орбитальной сварке, должны ответить на два вопроса: нужны ли для работы уровни производительности и стабильности, которые может обеспечить только орбитальная сварка, и какой тип орбитальной сварки необходим.

Возможно, лучший совет, который можно дать при сравнении орбитальной сварки и ручной сварки, заключается в том, что для точной работы требуется орбитальная сварка. И если проект достаточно чувствителен к изменениям, что требует орбитальной сварки, тогда следует использовать наиболее точный и надежный тип орбитальной сварки. В большинстве случаев это означает орбитальную сварку GTAW.

Ни один другой процесс сварки не сочетает в себе прочность, стабильность и точность управления дугой, как GTAW.Орбитальная GTAW позволяет использовать точный контроль и регулярное формирование валика этого процесса для сварки широкого диапазона стыков и соединений. Если проект трубы или трубы требует точности, она требует орбитальной сварки GTAW.

Если проект трубы или трубы требует точности, она требует орбитальной сварки GTAW.

Arc Machines, Inc. специализируется исключительно на оборудовании для орбитальной сварки GTAW, которое обеспечивает непревзойденный контроль над процессом сварки. По вопросам, касающимся продуктов, обращайтесь по адресу [email protected] .По вопросам обслуживания обращайтесь по телефону [email protected] . Arc Machines приветствует возможность обсудить ваши конкретные потребности. Свяжитесь с нами , чтобы договориться о встрече.

Ручная дуговая сварка металла (MMA)

Ручная дуговая сварка металла (MMA) — самый гибкий и один из наиболее широко используемых процессов дуговой сварки.Он включает зажигание дуги между покрытым металлическим электродом и заготовкой.

Тепло дуги плавит основной металл и электрод, которые смешиваются вместе, образуя при охлаждении непрерывную твердую массу. Центральный металлический электрод или сердцевина из проволоки действует как расходный материал, обеспечивая присадочный металл для сварного шва. Сварку MMA можно использовать для соединения большинства сталей, нержавеющих сталей, чугуна и многих цветных металлов. Для многих низкоуглеродистых и высокопрочных углеродистых сталей это предпочтительный метод соединения.

Успешные результаты сварки зависят от следующих факторов и параметров:

Правильный электрод

Правильный размер электрода для работы

Правильный сварочный ток

Правильная длина дуги

Правильный рабочий угол электрода

Правильная скорость движения

Правильная подготовка работ под сварку.

Снижение затрат на 40%

Мы поставляем ряд проверенных и испытанных сварочных газов для MMA под нашими семействами CORGON ® , CRONIGON ® , VARIGON ® и FORMIER ® . В этих защитных смесях используются активные газы в различных концентрациях, чтобы удовлетворить индивидуальные потребности применения. Например, в смесях на основе аргона диоксид углерода заменяется аргоном в качестве защитного газа.

В этих защитных смесях используются активные газы в различных концентрациях, чтобы удовлетворить индивидуальные потребности применения. Например, в смесях на основе аргона диоксид углерода заменяется аргоном в качестве защитного газа.

включают повышение производительности за счет более высоких скоростей сварки, лучшего смачивания и проплавления, а также уменьшение деформации за счет меньшего тепловложения, что приводит к более чистым сварным швам и меньшим усилиям по доработке.В целом вы можете сэкономить до 40 процентов на стоимости. Наши специалисты по применению могут посоветовать вам смесь, наиболее подходящую для ваших нужд. Они также могут помочь вам выбрать правильные рабочие параметры для достижения оптимальных результатов и поддержать вас с необходимым оборудованием и услугами по управлению газом.

Методы и оборудование для сварки труб

Метод, который вы выбираете для сварки труб, будет зависеть от места, где выполняется сварка, материалов и размера трубы.

Для сварки стальных труб на открытом воздухе (например, прокладка труб в траншеях) наиболее распространена ручная дуговая сварка (SMAW). Этот метод используется для спуска с использованием целлюлозных электродов (также основные электроды используются для сталей повышенной прочности). За корневым проходом и горячим проходом следуют проходы заполнения. Сварка завершается верхним проходом. Используются сварочные агрегаты, оптимизированные для сварки под уклон.

Сварка труб меньшего диаметра

Для труб малого диаметра и короткой длины, которые могут свободно вращаться, труба поворачивается, пока сварочная горелка находится в неподвижном состоянии.Используются следующие процессы: MIG (GMAW) и TIG (GTAW). В случае сварки TIG необходимо устройство подачи проволоки. Для этого типа сварки лучше всего подходит технологическая ячейка.

Сварка больших труб

Для труб большого диаметра сварка обычно выполняется орбитальным способом. Обычно используется MIG, но также можно использовать TIG с автоматической подачей присадочной проволоки. Орбитальный процесс с использованием сварочных аппаратов с закрытой головкой также используется в случаях, когда трубы меньшего размера не могут вращаться.

Орбитальный процесс с использованием сварочных аппаратов с закрытой головкой также используется в случаях, когда трубы меньшего размера не могут вращаться.

В настоящее время используется ряд передовых методов наплавки труб. К ним относятся точно управляемая передача короткого замыкания для корневого прохода (Miller — Regulated Metal Deposition), оптимизированная импульсная сварка (Miller — Pro-Pulse) и высокочастотный контроль формы волны (Lincoln — Surface Tension Transfer), чтобы ускорить и улучшить качество трубы сварные.

Red-D-Arc предлагает в аренду широкий спектр оборудования для сварки труб, в том числе:

- Аппараты для орбитальной сварки с закрытой головкой для труб малого диаметра

- Система орбитальной сварки TIG для труб большого диаметра

- Система орбитальной сварки MIG

- Ячейка для технологической трубы с открытой дуговой сваркой в колебательном режиме

- Источники питания для сварки TIG и MIG, подходящие для более

- Пилы для резки и снятия фасок до 12.

Диаметр трубы 75 дюймов (325 мм)

Диаметр трубы 75 дюймов (325 мм)

Ознакомьтесь с нашим ассортиментом трубосварочного оборудования, включая труборез и устройство для снятия фаски.

Подробнее об орбитальной сварке

Процесс ручной дуговой сварки металла (SMAW)

Руководство по металлической дуге

Экранированная дуговая сварка (SMAW), или ручная дуговая сварка металлом, была впервые изобретена в России в 1888 году.

В нем использовался голый металлический стержень без покрытия из флюса для защиты от газа.Разработка электродов с покрытием не происходила до начала 1900-х годов, когда в Швеции был изобретен процесс Кьельберга, а в Великобритании — квазидуговой метод.

Следует отметить, что применение покрытых электродов было медленным из-за их высокой стоимости. Однако было неизбежно, что по мере роста спроса на качественные сварные швы ручная металлическая дуга стала синонимом покрытых электродов.

Когда между металлическим стержнем (электродом) и заготовкой возникает дуга, стержень и поверхность заготовки плавятся, образуя сварочную ванну. Одновременное плавление флюсового покрытия на стержне приводит к образованию газа и шлака, которые защищают сварочную ванну от окружающей атмосферы.

Одновременное плавление флюсового покрытия на стержне приводит к образованию газа и шлака, которые защищают сварочную ванну от окружающей атмосферы.

Шлак затвердеет и остынет, и его необходимо удалить с валика сварного шва после завершения сварочного цикла (или перед нанесением следующего сварочного прохода).

Этот процесс позволяет выполнять сварку только коротких отрезков перед тем, как новый электрод нужно будет вставить в держатель. Проплавление шва невелико, а качество наплавленного металла во многом зависит от квалификации сварщика.

Типы флюсов / электродов

Стабильность дуги, глубина проникновения, скорость осаждения металла и возможность позиционирования во многом зависят от химического состава флюсового покрытия на электроде. Электроды можно разделить на три основные группы:

Электроды из целлюлозы содержат большое количество целлюлозы в покрытии и характеризуются глубоко проникающей дугой и высокой скоростью выгорания, что обеспечивает высокую скорость сварки. Наплавленный металл может быть крупным, а удаление шлака жидким шлаком может быть затруднено.Эти электроды удобны в использовании в любом положении и известны тем, что они используются в технике сварки «дымоход».

Наплавленный металл может быть крупным, а удаление шлака жидким шлаком может быть затруднено.Эти электроды удобны в использовании в любом положении и известны тем, что они используются в технике сварки «дымоход».

Характеристики:

- глубокое проникновение во все позиции

- пригоден для сварки снизу вверх

- достаточно хорошие механические свойства

- Высокий уровень образования водорода — риск растрескивания в зоне термического влияния (HAZ)

Рутиловые электроды содержат большое количество оксида титана (рутила) в покрытии.Оксид титана способствует легкому зажиганию дуги, плавному срабатыванию дуги и малому разбрызгиванию. Эти электроды представляют собой электроды общего назначения с хорошими сварочными свойствами. Их можно использовать с источниками питания переменного и постоянного тока и во всех положениях. Электроды особенно подходят для сварки угловых швов в горизонтальном / вертикальном (H / V) положении.

Характеристики:

- умеренные механические свойства металла шва

- Хороший профиль валика за счет вязкого шлака

- Возможна позиционная сварка жидким шлаком (содержащим фторид)

- легкосъемный шлак

Основные электроды содержат большое количество карбоната кальция (известняк) и фторида кальция (плавиковый шпат) в покрытии. Это делает их шлаковое покрытие более текучим, чем рутиловое покрытие — оно также быстро замерзает, что облегчает сварку в вертикальном и верхнем положении. Эти электроды используются для сварки изделий среднего и тяжелого сечения, где требуется более высокое качество сварки, хорошие механические свойства и устойчивость к растрескиванию (из-за высокой прочности).

Это делает их шлаковое покрытие более текучим, чем рутиловое покрытие — оно также быстро замерзает, что облегчает сварку в вертикальном и верхнем положении. Эти электроды используются для сварки изделий среднего и тяжелого сечения, где требуется более высокое качество сварки, хорошие механические свойства и устойчивость к растрескиванию (из-за высокой прочности).

Характеристики:

- Металл шва с низким содержанием водорода

- требует больших сварочных токов / скоростей

- плохой профиль валика (выпуклый и грубый профиль поверхности)

- Удаление шлака затруднено

Электроды из металлического порошка содержат добавку металлического порошка к флюсовому покрытию для увеличения максимально допустимого уровня сварочного тока.Таким образом, для данного размера электрода скорость осаждения металла и эффективность (процент нанесенного металла) увеличиваются по сравнению с электродом, не содержащим порошка железа в покрытии. Шлак обычно легко удаляется. Электроды из железного порошка в основном используются в плоском и горизонтальном / вертикальном положениях, чтобы использовать преимущества более высоких скоростей наплавки. Эффективность от 130 до 140% может быть достигнута для рутиловых и основных электродов без заметного ухудшения характеристик искрения, но дуга имеет тенденцию быть менее сильной, что снижает проникновение валика.

Электроды из железного порошка в основном используются в плоском и горизонтальном / вертикальном положениях, чтобы использовать преимущества более высоких скоростей наплавки. Эффективность от 130 до 140% может быть достигнута для рутиловых и основных электродов без заметного ухудшения характеристик искрения, но дуга имеет тенденцию быть менее сильной, что снижает проникновение валика.

Источник питания

Электроды могут работать от источников питания переменного и постоянного тока. Не все электроды постоянного тока могут работать от источников переменного тока, однако электроды переменного тока обычно используются на постоянном токе.

Сварочный ток

Уровень сварочного тока определяется размером электрода — нормальный рабочий диапазон и ток рекомендуются производителями. Типичные рабочие диапазоны для выбора размеров электродов показаны в таблице. Как показывает практика, при выборе подходящего уровня тока для электрода потребуется около 40 А на миллиметр (диаметр). Следовательно, предпочтительный уровень тока для электрода диаметром 4 мм будет 160 А, но приемлемый рабочий диапазон — от 140 до 180 А.

Следовательно, предпочтительный уровень тока для электрода диаметром 4 мм будет 160 А, но приемлемый рабочий диапазон — от 140 до 180 А.

типичный электрододержатель

Что нового?

Транзисторная (инверторная) технология теперь позволяет производить очень маленькие и сравнительно легкие источники питания. Эти источники питания находят все более широкое применение для сварки на стройплощадках, где их можно легко переносить с работы на работу. Поскольку они имеют электронное управление, доступны дополнительные устройства для сварки TIG и MIG, которые увеличивают гибкость.Электроды теперь доступны в герметичных контейнерах. Эти вакуумные упаковки избавляют от необходимости обжигать электроды непосредственно перед использованием. Однако, если контейнер был открыт или поврежден, необходимо повторно просушить электроды в соответствии с инструкциями производителя.

Ссылка (-а):

TWI — Всемирный центр технологий соединения материалов (там можно найти много информации о сварке).

Для голландцев, смотрите NIL — Nederlands Instituut voor Lastechniek

Что такое сварка печных труб?

Печная сварка труб — один из основных методов сварки трубопроводов нефти, газа, воды и т. Д. В полевых условиях., где скорость соединения труб имеет решающее значение для скорости строительства трубопровода (рытье, буксировка, натягивание и т. д.). Это вариант метода ручной / дуговой сварки в защитном металлическом корпусе (MMA / SMAW), используемый для позиционной сварки, позволяющий прокладывать стальные трубопроводы с высокой производительностью.

При соединении труб скорость выполнения ограничивается корневым проходом и горячим (вторым) проходом. Чтобы ускорить наплавку этих двух проходов без ущерба для качества сварного шва, сварка выполняется в направлении вниз от 12 часов до 6 часов, поскольку процесс идет быстрее, чем направление вверх, особенно для труб из толщина стенок ниже 25 мм.Кроме того, это позволяет использовать две пары сварщиков, работающих одновременно на обеих сторонах труб, в отличие от только одной пары в верхнем положении.

Корневой проход является наиболее важным и требует квалифицированных сварщиков. Используются электроды с покрытием из целлюлозы или железо-целлюлозного порошка [ISO 2560-A (B) — E XX X XXX C или AWS A5.1-2004 EXX10 или EXX11]. Они не требуют сушки и покрыты целлюлозой, органическим соединением с высоким содержанием водорода, которое обеспечивает высокую скорость догорания, мощную дугу и легкий, быстро замерзающий шлак — все это очень подходит для техники вертикального нисхождения.Покрытие также обеспечивает защиту от газов, которая меньше подвержена влиянию ветра, чем другие электроды (хотя защита от атмосферных воздействий все же может потребоваться).

Подготовка к сварке обычно состоит из фаски 60-70 ° (включая угол), с корневой поверхностью 1-2 мм и корневым зазором 2-3 мм. Бусинки стрингера укладываются в корень с высокой скоростью (250-300 мм / мин). За этим сразу следует горячий проход, который улучшает корневой проход и снижает риск водородного растрескивания, связанного с этими расходными материалами. По той же причине может потребоваться минимальный уровень предварительного нагрева. Посадочные проходы, съемники и укупорочные проходы завершают сварку.

По той же причине может потребоваться минимальный уровень предварительного нагрева. Посадочные проходы, съемники и укупорочные проходы завершают сварку.

Сварку трубопроводов обычно выполняет бригада сварщиков; чем больше диаметр трубы, тем больше сварщиков. В большинстве случаев каждый сварщик выполняет одну и ту же сварку на каждом последующем стыке.

Дополнительная информация

- BS EN ISO 2560: 2009 Сварочные материалы. Покрытые электроды для ручной дуговой сварки нелегированных и мелкозернистых сталей.Классификация.

- ANSI / AWS A5.1-2004 Технические условия на электроды из углеродистой стали для дуговой сварки в защитных слоях металла.

Процесс сварки труб: Maine Welding Company

Процесс сварки труб

Сварка труб: Общие

Наиболее часто используемые процессы для соединения труб — это ручной кислородно-ацетиленовый процесс и ручной дуговый процесс с защитным электродом. Используются также автоматическая и полуавтоматическая сварка под флюсом, металлическая дуга в инертном газе и атомарно-водородная сварка. особенно в магазинах. Ручная дуговая сварка в защитном металлическом корпусе может использоваться для сварки всех металлов, используемых в системах трубопроводов, тогда как ручная кислородно-ацетиленовая сварка обычно ограничивается трубами небольшого размера или сварочными операциями, когда зазоры вокруг стыков малы. Оборудование, необходимое для кислородно-ацетиленового процесса, также намного дешевле и портативнее, чем оборудование, необходимое для дуговой сварки в среде защитного металла.