Сварка вертикальных швов полуавтоматом

Как правильно варить вертикальный шов

Сварка вертикальных швов более сложна в технологическом плане, чем работа в горизонтальной плоскости. Расплавленный металл очень текуч и под воздействием гравитации просто оплывает вниз.

В этой статье мы рассмотрим основные методики варки вертикальных швов, а также расскажем, с помощью какого оборудования проще выполнить такую работу.

Проблемы вертикального сваривания

Сварочный процесс заключается в расплавлении металла деталей, которые соединяются между собой после остывания. С горизонтальными видами сварки все просто, главное — научится поджигать дугу и правильно вести шов. Но как быть с вертикальными видами? Под воздействием притяжения металл постоянно течет и очень непросто контролировать сварочную ванну. В итоге получаются неровные соединения, сформированные каплями и подтеками.

При сварке в вертикальном положении возможны такие проблемы, как непровар металла или, наоборот, подрезка. Они возникают вследствие выбора не соответствующего по силе тока. При непроваренном металле расплав разбрызгивается вокруг и растекается по поверхности. Подрезка образуется в виде канавки в шве, когда слишком мощная дуга вырезает материал из зоны сварки.

Они возникают вследствие выбора не соответствующего по силе тока. При непроваренном металле расплав разбрызгивается вокруг и растекается по поверхности. Подрезка образуется в виде канавки в шве, когда слишком мощная дуга вырезает материал из зоны сварки.

Еще одна проблема вертикального шва образуется при длительной задержке дуги на одной точке. Сварочная ванна как бы «выпадает», образуя прожоги в заготовках.

Каким образом можно избежать брака в соединении при вертикальном сваривании и что за приемы подойдут в таком случае?

Инвертор или полуавтомат

Инвертор с функцией ММА — это та же ручная дуговая сварка, но работающая по другому принципу, в отличие от трансформаторной. При этом используется покрытый плавящийся электрод.

Полуавтомат варит за счет расплавления проволоки, подающейся в зону сварки. Такие аппараты позволяют создавать более качественные швы, так как нет брызг расплавленного металла, а импульс, по сути, вбивает каждую точку в соединение.

Так чем же лучше варить вертикальный шов?

В любом случае для начинающего сварщика потребуется практика в работе с одним из этих приборов.

Инверторная ручная сварка требует большего внимания к процессу и контроля движения электрода. При неправильно выбранном положении держателя и угла наклона возникнет брак. Варить нужно с отрывом, создавая эффект точечной сварки. При этом металл будет разбрызгиваться и растекаться по поверхности изделия. Только при наличии большой практики будет получаться качественный шов.

Полуавтомат также требует тщательного контролирования сварочного процесса. Здесь тоже важны и выбранные положения держателя, и техника сварки. При использовании защитного газа в полуавтоматической сварке уменьшается количество брызг и подтеков, но такое соединение будет дороже по себестоимости.

Главное преимущество в том, что можно уменьшить скорость подачи проволоки, а значит замедлить процесс перегрева металла. В итоге, при должной практике с полуавтоматическим сварочным аппаратом можно уменьшить стекание расплава вниз. Для подобного эффекта с использованием ручной сваркой используют специальные электроды, ускоряющие кристаллизацию металла.

Многие сварщики рекомендуют при сварке вертикальных швов использовать полуавтомат, который позволяет получить качественное соединение. Но, при отсутствии такого аппарата, с использованием должной техники работы можно получить качественное крепление по прочности и с обычной ручной сваркой.

Технология сварки вертикальных швов

Главное правило — вертикальные швы наиболее приемлемо накладывать снизу вверх! В таком положении дуга будет как-бы подталкивать сварочную ванну и не позволять ей стекать вниз. А также такое положение способствует упору капли расплавленного металла в нижний, уже застывший, шов.

Особенности ручной сварки

При работе с ручной сваркой нужно выполнять некоторые особенные требования.

- При сварочных работах с вертикальными швами нужно установить ток немного ниже, чем обычно. Это способствует образованию меньшего количества тепла, а, значит, металл будет не так быстро растекаться.

- Для того, чтобы избежать интенсивного стекания расплава вниз, нужно выдерживать более короткую дугу.

- Держатель с электродом располагают так, чтобы кончик стержня смотрел вверх и немного в сторону.

- Шов ведут постепенно с поперечными поступательными движениями. Лучше всего двигаться зигзагом или елочкой.

- Наиболее качественным получиться соединение, сваренное с отрывом. Когда электрод удаляют и приближают к поверхности изделия.

Если у Вас мало опыта в таком виде работ, лучше всего поэкспериментировать отдельно от изделия, выбрав оптимальную силу тока и скорость ведения шва, и только тогда приступать к основной работе.

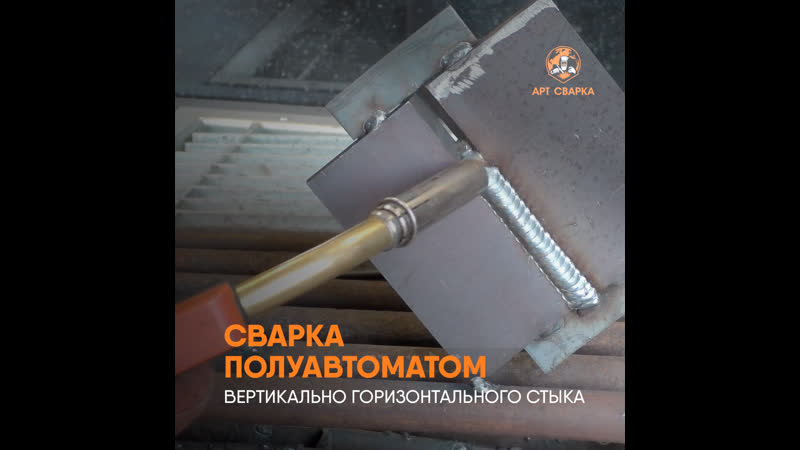

Сварка полуавтоматом

Рекомендации по тому, как варить вертикальные швы полуавтоматом, немного отличаются от ручного аналога.

- Если толщина металла изделия до 3 миллиметров, то сварку лучше всего вести сверху вниз.

- При деталях со стенками от 3 мм и более шов ведут наоборот, снизу вверх.

- Горелку полуавтомата располагают под углом в 45 градусов к поверхности.

- Ток нужно снизить, как и скорость подачи проволоки (процесс плавления происходит быстрее, чем при ручной варке).

При сварке вертикальных швов полуавтоматом, нужно руководствоваться тремя главными правилами: выдержать нужную длину дуги (короче), обеспечить равномерное движение держателя и установить нужный угол к свариваемым поверхностям.

Безопасность при вертикальной сварке

Сварочное оборудование довольно травмоопасное, но, кроме общих правил по безопасной работе (защита зрения, электробезопасность и прочие), существуют некоторые требования и при выполнении различных видов швов.

Техника безопасности при сварке вертикальных швов, в силу того, что металл стекает и разбрызгивается вниз, особое внимание уделяет защите от этого фактора.

Чтобы избежать попадания горячего материала на одежду, нужно выбрать правильное положение, лучше всего — немного в стороне от опасной зоны. Также не стоит работать лежа под местом сварки.

Обязательно стоит тщательно подойти к снаряжению. Для сварки нужно использовать огнестойкие перчатки, закрывающие руки. И, конечно, обеспечить полную защиту всего тела от попадания расплава на кожу.

Часто вертикальные швы приходится варить в ограниченном пространстве (например, под автомобилем), в таком случае нужно обеспечить надежную вентиляцию и приток свежего воздуха. Особенно, если используется защитный газ (аргон или углекислый).

Также не стоит забывать и об электробезопасности.

А что Вы можете добавить к материалу этой статьи. Поделитесь свои опытом сварки вертикальных швов. Чем лучше всего пользоваться, по Вашему мнению: полуавтоматом или ручной сваркой? Оставьте свои комментарии в блоке обсуждения этого материала.

wikimetall.ru

Сварка вертикальных швов

Существует множество видов и типов сварки. Они делятся по различным классификациям в зависимости от используемого материала, аппарата и типа ведения проводника для создания шва. Одной из таких является сварка вертикальных швов, имеющая ряд особенностей, с которыми мы сейчас познакомимся.

Особенности вертикальной сварки

Вертикальная сварка имеет сложность в том, что при создании шва, расплавленный металл норовит стекать вниз, чего ни в коем случае нельзя допустить. Если это произойдет, то поверх этой капли варить уже не получится, так как там содержится шлак от электрода.

Если это произойдет, то поверх этой капли варить уже не получится, так как там содержится шлак от электрода.

Для создания качественной дорожки при ручной дуговой сварке, рекомендуется использовать короткую дугу на небольшом токе. При этом, мастер должен совершать движения снизу вверх, чтобы избежать ненужных потеков. Когда из расплавленной капли формируются вертикальные швы, нужно конец электрода убирать немного в сторону, чтобы дать материалу затвердеть и при этом не утратить искру.

Принципы вертикальной сварки

Для создания идеального шва, необходимо придерживаться несколько принципов вертикальной сварки:

- Если сварочные работы производятся на переменном токе, тогда обязательно начинать необходимо снизу. При этом кратер шва наполняется материалом так, что создает объемный валик, который параллельно служит некоторой подставкой для плавленого металла, находящегося немного выше. Таким образом и заполняется шов.

- При электродуговой методике металл в кратере шва при вертикальном положении должен застывать намного быстрее.

Для этого лучше делать небольшие капли. Добиться такого эффекта очень просто, сократив дугу (расстояние между изделием и электродом).

Для этого лучше делать небольшие капли. Добиться такого эффекта очень просто, сократив дугу (расстояние между изделием и электродом).

Условия для качественного вертикального шва

Не все начинающие сварщики понимают, как варить вертикальный шов, чтобы он получился эстетичным, прочным и «правильным» с точки зрения качества. Есть несколько условий, выполняя которые получится идеальный шов практически с первого раза:

- во время поджога нужно соблюдать перпендикулярное расположение электрода по отношению к деталям;

- чем короче дуга, тем быстрее кристаллизуется металл и снижается риск потеков, которые портят шов;

- во время формирования дорожки электрод необходимо наклонять, чтобы, металлические капли не стекали вниз;

- если по неосторожности материал потек, нужно увеличить силу тока и ширину шва. Этот маневр даст больше времени для кристаллизации.

При таком подходе к работе шов производится легче и проще, чем при движении вниз. Но при этом качество шва будет немного ниже.

Но при этом качество шва будет немного ниже.

Учитывая, что бывают детали, которые нужно сварить только методикой сверху. Для этого нужно соблюдать осторожность и плавность. Тогда металл не будет стекать и портить изделие. Если свариваемые пластинки очень тонкие, например жестяные или оцинкованные, тогда нужно сделать следующее:

- максимально качественно зачистить детали, убрать с них пыль, грязь, остатки краски или масла, снять оцинкованный слой;

- шов делать точками. В этом случае снижается риск потеков и прожога делали.

Технология вертикальной сварки

Техника сварки вертикальных швов зависит от нескольких факторов:

- особенности металла материалов, которые необходимо соединить;

- тип сварки, который применяется в данном случае;

- мастерство сварщика:

- качество и особенности применяемого оборудования.

Создавать сварочные швы можно несколькими способами:

- сверху вниз с отрывом дуги:

- снизу вверх с отрывом дуги;

- сверху вниз без отрыва дуги:

- снизу вверх без отрыва дуги.

Создание шва электродом

Сварка в вертикальном положении требует больше внимания и усилий, чем в горизонтальном. Это связанно с возможными потеками металла. Для начинающих сварщиков проще будет формировать сварочный шов с отрывом дуги. Таким образом, материал быстро застывает. Для удобства процесса в это время электрод можно опирать на край сварного кратера. Во время формировки дорожки движения производятся, как с отрывом дуги, так и без отрыва – зигзагом, полумесяцем, петельками или валиком – «вверх-вниз».

Если же вы решили произвести сварку вертикального шва сверху вниз, то это производится очень короткой дугой. Предварительно потребуется немного тренировки, чтобы научится плавить металл, но избежать его растеканию вниз. Здесь важно правильно держать электрод – строго перпендикулярно кромкам кратера. При возбуждении дуги и создания валика его немного нужно наклонить вниз (на 45 градусов).

Рекомендуемый диаметр электрода 4-5 мм при силе тока не более 170А.

Как правильно варить вертикальный шов без отрыва, можно посмотреть в этом видеоуроке:

Вертикальный шов полуавтоматом

Сварка вертикальных швов полуавтоматом может производиться по нескольким методикам:

- «Треугольник» — это технология, применяемая для тонкого металла, толщиной не более 2 мм. Она основана на стандартном принципе ведения проводника снизу вверх. При этом расплавленный металл находится выше застывшего, который уже образовал небольшой валик и не позволяет «новоиспеченным» каплям стекать по дорожке вниз. При выполнении вертикальных швов инвертором необходимо правильно перемещать проводник, чтобы сварочная ванна получилась немного под углом. Собственно отсюда и пошло название данного способа – треугольник. Профессионалы рекомендуют для такой технологии применять электрод трехмиллиметрового диаметра и работать на токе в 100А.

- «Лестница» используется в том случае, когда между спаиваемыми деталями образуется слишком большой зазор.

- «Елочка».Данная технология идеально подходит для сварки полуавтоматом зазоров не более 2-3 мм. В этом случае электрод нужно перемещать по определенной траектории. И в результате получится шов как елочка. Начинать необходимо от одной из сторон и вести его по стенке кромки на себя. Когда наплавится металл нужно опустить электрод и немного остановиться, чтобы проплавить изделие. Таким же образом нужно сделать и с другой стороны. Так продолжать по направлению вверх вдоль всей дорожки. Самое главное – не допустить растекания капель.

В представленном видео можно посмотреть, как правильно сваривать детали при вертикальном положении:

youtube.com/embed/jFTL_loBcME?feature=oembed»/>

В заключение стоит отметить, что вертикальный шов требует особого внимания, так как есть риск стекания раскаленного металла. Во избежание этого, существует несколько технологий, позволяющих варить железо в вертикальном положении. Если придерживаться всех норм и правил, тогда получится качественный и надежный шов без «налипания» слоев металла и шлака. Варить такие дорожки можно несколькими методиками – полуавтоматической и ручной сваркой. Каждый из способов имеет и преимущества и недостатки при создании шва, но выбирая среди всех существующих видов, эти самые лучшие и простые, особенно для начинающих мастеров.

svarkaed.ru

Сварочный шов полуавтоматом: секреты мастерства

Сварочные работы считаются самым надежным методом получения неразъемного соединения двух элементов сварной конструкции или изделия. Принципиальная схема сварочных работ зависит от того, какой способ сварки выбирается в том или ином случае. Самым простым и поэтому часто используемым методом сварки сегодня является полуавтоматическая дуговая сварка.

Самым простым и поэтому часто используемым методом сварки сегодня является полуавтоматическая дуговая сварка.

В данной статье речь пойдет о свариваниио стальных трубопровдов. Качество выполнения сварки при данном процессе очень важно: от качества сварных соединений будет в целом зависеть качество всего трубопровода, его герметизация. О том, как производится сваривание стальных труб, на что важно обращать внимание мы и расскажем далее.

Сварка металлов разными способами применяется как в промышленности, так и в быту. Особо популярна ручная дуговая сварка: она дает качественное соединение, не требует дорогостоящей, громоздкой аппаратуры, может осуществляться и новичками. Что важно в технике сварки металлов таким способом, мы расскажем в этой статье.

stalevarim.ru

Как правильно варить сварочные швы — вертикальные, потолочные, горизонтальные

В процессе сварочных работ образуются наиболее надежные соединения. Сварочные швы могут соединять различные материалы. Помимо металла можно варить стекло, пластмассу, керамику. Сварочные работы могут проводиться в разных плоскостях. Поэтому положение шва при сварке зависит от пространственного расположения краев деталей, которые необходимо сварить.

Помимо металла можно варить стекло, пластмассу, керамику. Сварочные работы могут проводиться в разных плоскостях. Поэтому положение шва при сварке зависит от пространственного расположения краев деталей, которые необходимо сварить.

Классификация сварочных соединений

По способу выполнения швы бывают:

- односторонние;

- двухсторонние;

- однослойные;

- многослойные.

Подробнее про классификацию сварных соединений читайте в этой статье.По расположению в пространстве и протяженности существуют следующие виды сварки:

- В нижнем положении. Когда сварочный шов располагается под углом 0°к поверхности земли;

- В горизонтальном. Сваривание ведется горизонтально, а деталь размещена под углом от0 до 60 °;

- В вертикальном положении. Сваривание ведется вертикально, а конструкция располагается в плоскости от 60до 120 °;

- В потолочном. Шов находится над сварщиком, а работы ведутся под углом 120-180 °;

- В «лодочку».

Сварка выполняется «в угол», а деталь расположена под наклоном.

Сварка выполняется «в угол», а деталь расположена под наклоном.

Сварочные работы в нижнем положении даже для начинающих не представляют трудностей. Как они проводятся рассказывалось здесь. Для всех остальных необходимы технологические знания.

Сварка вертикальных швов

Как варить вертикальный шов? Когда выполняется сварка вертикальных швов металл подготавливается так, что учитывается тип соединения и толщина элементов. После чего они фиксируются в нужном положении, и прихватываются небольшими поперечными стежками, которые не дают деталям смещаться.

Сварка двух вертикальных пластинВертикальный шов сваривается двумя способами: снизу вверх и в обратном направлении. Получить высокое качество вертикального шва легче, когда работаешь снизу вверх, так как сварочная ванна поднимается дугой и не дает ей опускаться.

Сварка вертикального шва снизу вверх без отрыва дуги предполагает движение электрода в одном направлении без смещения по горизонтали. Он наклоняется к плоскости под углом 80-90°. Сварочная дуга оказывает прямое воздействие на деталь, что облегчает управление процессом.

Сварочная дуга оказывает прямое воздействие на деталь, что облегчает управление процессом.

Алготирм сварки:

- В нижней точке возбуждается дуга;

- Подготовка горизонтальной поверхности, равной сечению шва — движение электрода: полумесяцем, «елочкой» или зигзагом;

- Удержание сварочной ванны осуществляется давлением дуги, которая контролируется наклоном электрода.

Движения электродом должны осуществляться довольно быстро, необходим полный контроль над процессом. Если сварочная ванна начинает вытекать с одного края, переходите к другому с одновременным движением вверх.

Важно! Не перегревайте металл и не останавливайтесь. Ванна может выпасть, последствием чего может быть прожог.

Свои особенности имеет сварка углового вертикального шва. Сначала наплавляют полочку, затем неспешными манипуляциями электрода наплявляют маталл. Формируется готовый шов при проходе «лесенкой». Т.е. подняли электрод вправо вверх, капля расплавленного металла застывает между кромками, далее ведем кончик электрода по краю шва влево и вверх, тем самым формирую «чушуйки» надежного соединения. Рекомендуем! Виды контактной сварки При сварочных работах с отрывом дуги движения выполняются из одной стороны в другую небольшими поперечными стежками или петельками.

Рекомендуем! Виды контактной сварки При сварочных работах с отрывом дуги движения выполняются из одной стороны в другую небольшими поперечными стежками или петельками.

На форму стыка большое влияние оказывает сила тока. Ток, чаще всего, на 5-10А меньше рекомендованных значений для определенного типа электродов и толщины материала. Хотя это верно не всегда. Поэтому лучше всего её определять экспериментально и брать средние значения.

Сварка горизонтальных швов

Горизонтальные швы на вертикальной поверхности свариваются справа налево и наоборот. Ванна в этом случае будет также стремиться вниз, стекать в нижнюю кромку. Электрод наклоняется под большим углом, который зависит от параметров тока. Ванна обязательно должна оставаться на месте.

При сварке толстого металла идет скок(разделка) только верхней кромки, нижняя при этом, удерживает расплавленный металл в сварочной ванне.

Советы и рекомендации при сварке в горизонтальном положении:

- предпочтительно варить слева направо, так лучше видна сварочная ванна;

- положение электрода немного назад, на шов;

- возбуждение дуги происходит на нижней кромке, далее переводят на верхнюю;

- траектория движения электродом осуществляется по спирали.

При стекании металла вниз необходимо увеличить скорость движения и уменьшить нагрев металла. Можно выполнять отрывы дуги. В эти промежутки времени металл чуть остывает и прекращается его стекание. Такой же эффект дает снижение силы тока. Только пользуйтесь этими приемами поэтапно.

Совет! Если варить горизонтали для вас в новинку, не наплавляйте много металла, постарайтесь выполнить качественно тонкий шов. Затем, по необходимости, сделайте проход над первым.

Горизонтальные угловые швы в нахлесточных соединениях свариваются достаточно просто, техника выполнения повторяет сварку в нижнем положении.

Сварка потолочных швов

Как варить потолочный шов электросваркой? Такие ситуации могут привести в замешательство неопытных новичков.

Сварщик в этом случае находится в неудобном положении, а капли раскаленного металла с потолка будут срываться вниз. Электрод при таком виде работ расположен перпендикулярно к поверхности. Он должен совершать круговые движения с небольшой скоростью, чтобы расширить соединение. Электрическая дуга обязательно короткая. При длинной дуге будут образовываться подрезы.

Он должен совершать круговые движения с небольшой скоростью, чтобы расширить соединение. Электрическая дуга обязательно короткая. При длинной дуге будут образовываться подрезы.

Сварка потолочных швов осуществляется по такому же принципу — металл должен затвердеть максимально быстро. Для такого вида работ используются электроды с особым тугоплавким покрытием.

Вместе с круговыми движениями электродами совершаются и вертикальные. При отдалении от ванны дуга гасится. Энергия перестает поступать. Происходит остывание металла и его кристализация, сварочная ванна уменьшается. Таким образом плавление осуществляется коротким замыканием. К потолочной сварке прибегают в случаях крайней необходимости, когда нет возможности расположить более удобно свариваемые детали. Нагрев металла осуществляется снизу, при этом пузырьки поднимаясь из сварочной ванны оказываются в корне шва, и ослабляют его.

Угловые швы

Сварка угловых швов имеет свои особенности. Сварочный процесс, состоящий из накладываемого соединения одного на другое, осуществляется без предварительной подготовки кромок. Стыки выполняются с обеих сторон угла.

Сварочный процесс, состоящий из накладываемого соединения одного на другое, осуществляется без предварительной подготовки кромок. Стыки выполняются с обеих сторон угла.

Когда детали соединяются встык и образуют угол, торец обрезается у одного элемента.

Т-образный тип соединения

Чтобы получить идеальный шов, одна плоскость должна стоять горизонтально, вторая — вертикально. Сваривать угловое соединение обязательно под углом 90°. Когда толщина изделия, которое расположено вертикально, не более 12 мм, тогда в дополнительной обработке нет необходимости. Если же его толщина от12 — 25 мм, необходимо подготовку делать в V-образной форме.

От 25-40 мм производят одностороннюю обрезку скосов U-образной формы.

Свыше 40мм — двухсторонняя обрезка V-образной формы.

Нижний край вертикально расположенного изделия обрезается ровно, а ширина стыка не более 2 мм.

Чтобы угловой стык был хорошо выполнен, необходимо уметь правильно зажигать дугу. Она зажигается перед началом сварочного процесса. Повторно выполняется при обрыве.

Повторно выполняется при обрыве.

При использовании электродов с толстым покрытием, образуется большие участки топленого металла. По причине стекания металла вниз сделать правильную шовную поверхность угла не представляется возможным.

Свариваемые поверхности нужно располагать таким образом, чтобы наклон был 45°и сварку выполнять лодочкой.

Нахлесточные соединения

Свариваемые листы, наложенные один на другой на расстояние 3-5 толщины этих листов, провариваются по периметру, также и по краю угла, образованного при накрытии. Обработка кромок при этом не требуется. Но увеличиваются затраты материала, и соединение утяжеляется. Несмотря на это, такой вариант используется довольно часто.

Особенности кольцевой сварки

Сварка кольцевых швов требуется при соединении труб, различных деталей запорной арматуры. Представляет собой комбинированные виды.

Дуговой электросваркой выполняется вертикальный шов, расположенный сбоку трубы. Горизонтальный шов накладывают по окружности. Также выполняется сварка потолочного шва и нижнего, которые расположены соответственно.

Также выполняется сварка потолочного шва и нижнего, которые расположены соответственно.

Трубы, изготовленные из стали, чаще всего обвариваются встык. Во избежание наплывов внутри труб, электрод наклоняют не больше 45°к горизонту, стык высотой 3 мм, а шириной — 8.

Рекомендуем! Чем и как сваривают алюминийПеред выполнением кольцевой сварки нужно провести подготовку поверхности:

- Деталь тщательным образом очищается;

- Деформированные торцы обрезаются и выпрямляются;

- На расстоянии 10 мм от края кромки зачищаются до блеска.

Во время сварки ведется непрерывная обработка стыков, а соединения поворотов провариваются в несколько слоев. Каждое соединение зачищается от шлака перед наложением следующего. При нанесении первого — полностью расплавляются все кромки. На случай если обнаруживается наличие трещин, они высекаются и фрагмент вновь проваривается.

Остальные слои накладываются при медленном вращении трубы. Конец предыдущего и начало последующего слоя сдвигают на 15-30 мм.

Заключительный слой обязательно красивый, с ровной поверхностью.

Стыковые швы

Сварка стыковых швов выполняется разными способами:

- В пространстве;

- На съемной подкладке из меди;

- С накладыванием предварительного шва.

При сварке швов в пространстве очень сложно проварить его корень по всей длине. Поэтому лучше использовать съемную пластину из меди, которая в силу своей высокой теплопроводности и технических характеристик препятствует оплавлению подкладки в момент соприкосновения с расплавленным металлом. По окончании работ она легко удаляется.

Недостатком таких соединения является высокая вероятность получения непровара. Во избежание этого дефекта, перед тем как подваривать обратную сторону, в металле вырубают канавку глубиной 2-3 мм. После этого её перекрывают подварочным валиком, затем стык усиливают снаружи.

Сварные многослойные швы

Каждый слой перед наложением нового зачищается от шлаков и остывает. Поэтому сварка многослойных швов отличается от других видов. Для первого слоя используют электроды с диаметром 3-4 мм, а для других — 5-6 мм. Заключительный слой является выпуклостью, а также проводит термообработку предыдущих пластов.

Поэтому сварка многослойных швов отличается от других видов. Для первого слоя используют электроды с диаметром 3-4 мм, а для других — 5-6 мм. Заключительный слой является выпуклостью, а также проводит термообработку предыдущих пластов.

Подварочный шов — важная составляющая многослойного соединения. Он выполняется после зачистки и возможно частичного удаления первого стежка, в том месте где велика вероятность скопления дефектов. От того, насколько качественно будет выполнен подварочный шов, зависит надежность всего соединения.

Заключение

Резюмируем, чтобы научиться правильно варить сваркой надо начать с самого простого:

- отработать нужный наклон электродов, производя при этом собирательные движения к соединению деталей.

- научиться сбивать шлак со стыков, которые с каждым разом будут все лучше получаться.

Как правильно варить вертикальный шов электросваркой? Очень важно учесть все рекомендации. Вертикальный шов выполняется немного сложнее горизонтального. Сначала прихватывается в нескольких местах, а затем заполняется постепенно снизу вверх. Таким образом весь зазор заполняется жидким металлом.

Сначала прихватывается в нескольких местах, а затем заполняется постепенно снизу вверх. Таким образом весь зазор заполняется жидким металлом.

Отрабатывайте умения, покупайте аппарат для сварки, электроды, начинайте учиться выполнять красивые швы.

svarkagid.ru

Как варить вертикальный шов сверху вниз

Существует множество видов и типов сварки. Они делятся по различным классификациям в зависимости от используемого материала, аппарата и типа ведения проводника для создания шва. Одной из таких является сварка вертикальных швов, имеющая ряд особенностей, с которыми мы сейчас познакомимся.

Особенности вертикальной сварки

Вертикальная сварка имеет сложность в том, что при создании шва, расплавленный металл норовит стекать вниз, чего ни в коем случае нельзя допустить. Если это произойдет, то поверх этой капли варить уже не получится, так как там содержится шлак от электрода.

Для создания качественной дорожки при ручной дуговой сварке, рекомендуется использовать короткую дугу на небольшом токе. При этом, мастер должен совершать движения снизу вверх, чтобы избежать ненужных потеков. Когда из расплавленной капли формируются вертикальные швы, нужно конец электрода убирать немного в сторону, чтобы дать материалу затвердеть и при этом не утратить искру.

При этом, мастер должен совершать движения снизу вверх, чтобы избежать ненужных потеков. Когда из расплавленной капли формируются вертикальные швы, нужно конец электрода убирать немного в сторону, чтобы дать материалу затвердеть и при этом не утратить искру.

Принципы вертикальной сварки

Для создания идеального шва, необходимо придерживаться несколько принципов вертикальной сварки:

- Если сварочные работы производятся на переменном токе, тогда обязательно начинать необходимо снизу. При этом кратер шва наполняется материалом так, что создает объемный валик, который параллельно служит некоторой подставкой для плавленого металла, находящегося немного выше. Таким образом и заполняется шов.

- При электродуговой методике металл в кратере шва при вертикальном положении должен застывать намного быстрее. Для этого лучше делать небольшие капли. Добиться такого эффекта очень просто, сократив дугу (расстояние между изделием и электродом).

Условия для качественного вертикального шва

Не все начинающие сварщики понимают, как варить вертикальный шов, чтобы он получился эстетичным, прочным и «правильным» с точки зрения качества. Есть несколько условий, выполняя которые получится идеальный шов практически с первого раза:

Есть несколько условий, выполняя которые получится идеальный шов практически с первого раза:

- во время поджога нужно соблюдать перпендикулярное расположение электрода по отношению к деталям;

- чем короче дуга, тем быстрее кристаллизуется металл и снижается риск потеков, которые портят шов;

- во время формирования дорожки электрод необходимо наклонять, чтобы, металлические капли не стекали вниз;

- если по неосторожности материал потек, нужно увеличить силу тока и ширину шва. Этот маневр даст больше времени для кристаллизации.

При таком подходе к работе шов производится легче и проще, чем при движении вниз. Но при этом качество шва будет немного ниже.

Учитывая, что бывают детали, которые нужно сварить только методикой сверху. Для этого нужно соблюдать осторожность и плавность. Тогда металл не будет стекать и портить изделие. Если свариваемые пластинки очень тонкие, например жестяные или оцинкованные, тогда нужно сделать следующее:

- максимально качественно зачистить детали, убрать с них пыль, грязь, остатки краски или масла, снять оцинкованный слой;

- шов делать точками.

В этом случае снижается риск потеков и прожога делали.

В этом случае снижается риск потеков и прожога делали.

Технология вертикальной сварки

Техника сварки вертикальных швов зависит от нескольких факторов:

- особенности металла материалов, которые необходимо соединить;

- тип сварки, который применяется в данном случае;

- мастерство сварщика:

- качество и особенности применяемого оборудования.

Создавать сварочные швы можно несколькими способами:

- сверху вниз с отрывом дуги:

- снизу вверх с отрывом дуги;

- сверху вниз без отрыва дуги:

- снизу вверх без отрыва дуги.

Создание шва электродом

Сварка в вертикальном положении требует больше внимания и усилий, чем в горизонтальном. Это связанно с возможными потеками металла. Для начинающих сварщиков проще будет формировать сварочный шов с отрывом дуги. Таким образом, материал быстро застывает. Для удобства процесса в это время электрод можно опирать на край сварного кратера. Во время формировки дорожки движения производятся, как с отрывом дуги, так и без отрыва – зигзагом, полумесяцем, петельками или валиком – «вверх-вниз».

Если же вы решили произвести сварку вертикального шва сверху вниз, то это производится очень короткой дугой. Предварительно потребуется немного тренировки, чтобы научится плавить металл, но избежать его растеканию вниз. Здесь важно правильно держать электрод – строго перпендикулярно кромкам кратера. При возбуждении дуги и создания валика его немного нужно наклонить вниз (на 45 градусов).

Рекомендуемый диаметр электрода 4-5 мм при силе тока не более 170А.

Как правильно варить вертикальный шов без отрыва, можно посмотреть в этом видеоуроке:

Вертикальный шов полуавтоматом

Сварка вертикальных швов полуавтоматом может производиться по нескольким методикам:

- «Треугольник» — это технология, применяемая для тонкого металла, толщиной не более 2 мм. Она основана на стандартном принципе ведения проводника снизу вверх. При этом расплавленный металл находится выше застывшего, который уже образовал небольшой валик и не позволяет «новоиспеченным» каплям стекать по дорожке вниз.

При выполнении вертикальных швов инвертором необходимо правильно перемещать проводник, чтобы сварочная ванна получилась немного под углом. Собственно отсюда и пошло название данного способа – треугольник. Профессионалы рекомендуют для такой технологии применять электрод трехмиллиметрового диаметра и работать на токе в 100А.

При выполнении вертикальных швов инвертором необходимо правильно перемещать проводник, чтобы сварочная ванна получилась немного под углом. Собственно отсюда и пошло название данного способа – треугольник. Профессионалы рекомендуют для такой технологии применять электрод трехмиллиметрового диаметра и работать на токе в 100А.

- «Лестница» используется в том случае, когда между спаиваемыми деталями образуется слишком большой зазор. Сам рабочий процесс заключается в следующем: необходимо совершать переходы от одной кромки к другой при минимальном подъеме электрода. Лучше всего это реализовывать способом снизу вверх без отрыва дуги. Таким образом, получается так называемая лестница. В результате валик получается не плавный, а с острыми краями. Такой тип соединения деталей считается самым легким.

- «Елочка».Данная технология идеально подходит для сварки полуавтоматом зазоров не более 2-3 мм. В этом случае электрод нужно перемещать по определенной траектории.

И в результате получится шов как елочка. Начинать необходимо от одной из сторон и вести его по стенке кромки на себя. Когда наплавится металл нужно опустить электрод и немного остановиться, чтобы проплавить изделие. Таким же образом нужно сделать и с другой стороны. Так продолжать по направлению вверх вдоль всей дорожки. Самое главное – не допустить растекания капель.

И в результате получится шов как елочка. Начинать необходимо от одной из сторон и вести его по стенке кромки на себя. Когда наплавится металл нужно опустить электрод и немного остановиться, чтобы проплавить изделие. Таким же образом нужно сделать и с другой стороны. Так продолжать по направлению вверх вдоль всей дорожки. Самое главное – не допустить растекания капель.

В представленном видео можно посмотреть, как правильно сваривать детали при вертикальном положении:

В заключение стоит отметить, что вертикальный шов требует особого внимания, так как есть риск стекания раскаленного металла. Во избежание этого, существует несколько технологий, позволяющих варить железо в вертикальном положении. Если придерживаться всех норм и правил, тогда получится качественный и надежный шов без «налипания» слоев металла и шлака. Варить такие дорожки можно несколькими методиками – полуавтоматической и ручной сваркой. Каждый из способов имеет и преимущества и недостатки при создании шва, но выбирая среди всех существующих видов, эти самые лучшие и простые, особенно для начинающих мастеров.

Сварные швы классифицируют по множеству параметров. Главными характеризующими признаками являются тип соединения и положение в пространстве. По типу соединения их делят на стыковые и угловые.

Располагаться в пространстве они могут строго горизонтально (нижние), вертикально или под углом к горизонту. Сварка нижнего шва самая простая. В этом режиме легче всего контролировать состояние сварочной ванны, а значит и качество соединения.

При выполнении прочих швов, в том числе вертикальных, требуется определенный навык и необходимо знать методы сваривания металлов и их сплавов в том или ином положении.

Электрошлаковый метод

Электрошлаковой сваркой можно варить детали практически любой толщины. Соединение происходит за один проход, независимо от толщины металла. Это ее функциональная особенность.

Причем сварка вертикальных швов при этом способе получается лучше всего опять-таки из-за принципа используемого метода. Благодаря однопроходной сварке происходит экономия электроэнергии и расходных материалов, производительность увеличивается на порядок. Сварка вертикальных стыков резервуаров получается высокого качества.

Сварка вертикальных стыков резервуаров получается высокого качества.

При электрошлаковой сварке, в области между кромками стыков заготовок и медными пластинами, возникает ванна из жидкого шлака. Процесс сваривания можно описать так:

- после погружения в шлаковую ванну электрода, сварочный ток проходит через нее и нагревает до такой температуры, что начинают плавиться кромки деталей и сам электрод;

- расплав образует сварочную ванну, после остывания которой происходит кристаллизация и образование сварного соединения;

- по мере остывания шва электрод с медными пластинами, образующими замкнутую область сварочной ванны, поднимается.

Так, за один проход производят вертикальную сварку швов любой толщины. Жидкий шлак, как более легкий компонент все время находится сверху, защищая шов от воздействия атмосферного кислорода. После завершения процесса сваривания, остывший шлак постукивают молотком и удаляют.

Электродуговой метод

Перед началом любой сварки необходимо подготовить соединяемые области. В зависимости от толщины металла, типа соединения, производится его подготовка, разделываются кромки деталей в соответствии с требованиями стандартов.

В зависимости от толщины металла, типа соединения, производится его подготовка, разделываются кромки деталей в соответствии с требованиями стандартов.

Затем с помощью специальных фиксаторов или других приспособлений их закрепляют. Для предотвращения температурных деформаций, детали через определенное расстояние приваривают друг к другу поперечными швами, так называемыми прихватками.

Они обеспечивают надежную фиксацию изделий относительно друг друга.

При сваривании дуговой электросваркой вертикальных стыков изделий, расплавленный металл под действием гравитации перемещается вниз. Переход жидкого сплава электрода в сварочную ванну происходит капельным путем.

Чтобы капли не отрывались, а перетекали плавно, применяют короткую электрическую дугу. Иногда, удается даже касаться концом электрода свариваемого изделия, чтобы предотвратить его прилипание к заготовке.

Вертикальный шов варится двумя способами: сверху-вниз или снизу-вверх.

Снизу-вверх

При технологии «снизу-вверх» первоначально сварочная ванна находится внизу. Расплавленный металл поступает в нее сверху. Чтобы жидкий металл не проливался, сварочный электрод устанавливается под углом к плоскости вертикального сварного шва.

Его плавящийся конец находится выше другого конца, закрепленного в держателе. Таким образом, он как бы поддерживает сварочную ванну, не дает расплескаться металлу.

Нижние слои будут кристаллизироваться, и становиться своеобразной подставкой для новой ванны. Так осуществляется ручной дуговой способ создания вертикального шва.

При любом способе необходимо поддерживать сварочный ток таким, чтобы кристаллизация ванны происходила быстрее, чем плавление электрода и кромок. Это достигается за счет короткой дуги и образования малых капель жидкого металла.

Сверху вниз

При сваривании вертикальных стыков методом сверху вниз электрод так же располагается концом вверх. Край сварочной ванны поддерживается электрической дугой и электродом.

Задача заключается в опережающем расплавлении нижнего края ванны с одновременным ее удержанием. Верхний край должен успевать кристаллизоваться из-за отсутствия поступления теплоты от расплавленного электрода.

Если расплескивание все же происходит, то нужно увеличить сварочный ток и увеличить скорость перемещения электрода вниз. Желательно также увеличить ширину шва.

Вертикальный сварочный шов инвертором получается лучше, чем при использовании обычного аппарата. Это связано с более стабильной сварочной дугой.

Применение полуавтомата

Сварку вертикальных швов полуавтоматом или инверторным аппаратом ведут, используя несколько сварочных технологий. Выбор способа зависит от толщины стенок изделий, зазора между стыками, формы кромок.

Треугольная траектория

Технология сварки «треугольником» используется, если необходимо соединить изделия толщиной до 2 мм. При этом способе требуется наибольшее притупление кромок.

Технология может применяться при сварке углового шва в вертикальном положении или резервуаров. Сварка ведется снизу вверх, поэтому расплавленный металл располагается поверх остывшего сплава.

Стекающий шлак не препятствует проплавлению кромок, так как стекает уже по отвердевшему металлу. Сначала формируют полочку в нижней части стыка. Перемещая электрод к одному из краев, производят расплавление кромок и заполнение сварочной ванны.

Затем электрод перемещается к другому краю, и процесс повторяется. Форма ванны при этом выглядит как треугольник, отсюда и название технологии. Рекомендуемая толщина электрода составляет 3 мм при сварочном токе 80-100 ампер.

Траектория в виде елки и лесенки

При сварке изделий имеющих зазор 2-3 мм помогает технология «елочка». В данном способе приходится применять сложные движения концом электрода.

Процесс сварки вертикального шва начинается от одной из кромок, из глубины зазора.

Из толщи металла электрод как бы вытягивается, при этом наплавляя металл на плоскость кромки. Затем он опять возвращается вглубь будущего шва, и наплавка производится по другой стороне зазора.

Постепенно вертикальная щель заполняется, образуя прочное соединение. Процесс повторяют до тех пор, пока расплавленным металлом не заполнится весь зазор. Главная задача заключается в недопущении образования чрезмерного проплавления кромок и появления подтеков металла.

Технология «лестница» используется для сваривания вертикальных швов с наибольшими зазорами, когда кромки вовсе не притуплялись. Электрод движется от одной соединяемой кромки к другой, поднимаясь на минимальное расстояние вверх.

Движения зигзагообразные, при этом на кромках происходит краткая остановка для проплавления металла. Технология позволяет сваривать изделия толщиной до четырех миллиметров.

При изучении сварочного аппарата новичку может казаться, что теперь он легко может варить вертикальный шов инвертором. Но на практике все может показаться намного печальнее: с изнанки изделие получается деформированным, а не настроив правильно силу тока — и вовсе тонкий металл трескается.

Не стоит огорчаться раньше времени и бросать это полезное занятие. Наши советы помогут научиться варить вертикальный шов дуговой сваркой.

Вертикальная сварка

В случаях, когда требуется скрепить между собой две металлические заготовки в разных плоскостях, применяется метод вертикальной сварки. Способ сложен своими отличиями от обычных, поэтому некоторые технологические методы в нем не работают. Это происходит, так как в подобном положении возникают сложности из-за сползания деталей вниз под воздействием силы тяготения. Поэтому сварщику требуется приложить максимум технических умений, основанных на правильных знаниях.

Для начала новичку необходимо освоить правила обращения со сварочным аппаратом, который будет обеспечивать легкий поджог дуги и стабильное ее горение. Основные правила:

- Полуавтоматная сварка. Таким методом достигается хорошее качество. Если правильно настроить аппарат, он получится ровный и без обрывов. Неудобством для некоторых считается необходимость использования баллонов газа.

- Способ электрошлаковый. Такая сварка происходит путем нагревания зоны плавления шлаковой ванной. Этим методом есть возможность сваривать металл любой толщины.

- Электрический, сейчас самый удобный аппарат. Научившись обращаться с ним, варить вертикальный шов таким инвертором для начинающих будет легко.

Каждый из данных путей осуществления вертикальной сварки хорош. Однако, чтобы добиться результата, потребуется учитывать еще много требований.

Условия для качественного вертикального шва

Чтобы шов получился правильным, он должен:

- быть высокопрочным;

- выполнен качественно;

- выглядеть эстетично.

Самыми распространенными ошибками являются:

- Неправильное нахождение стержня в процессе работы. Он в обязательном порядке должен находится перпендикулярно, иначе образуется угол, и дуга станет непостоянной.

- В случаях, когда сварщику требуется варить вертикальный шов дуговой сваркой, не соблюдается размер длины дуги. Когда она слишком длинная, образовываться подтеки.

- Наклон стержня для снижения количества подтеков. Таким образом нарушается весь технологический процесс.

Рекомендуется не забывать выполнять такие полезные рекомендации:

- нужно подготовить свое изделие: зашкурить, удалить с него грязь, избавиться от остатков масла, ржавчины или краски;

- если вышло, что появление подтеков неизбежно – немного увеличить силу тока вместе с шириной каждого шва.

Технология производства вертикальных швов

Рассмотрим условия управления электродом, работающим от инвертора в процессе варки. Основным советом при этом является:

- производить работы можно двумя способами: снизу к верху, сверху вниз;

- устанавливать электрод перпендикулярно к месту работы, касаясь его уголком вперед.

А также использовать такие направления концом стержня, в зависимости от ширины шва:

- широкий: полукругом (кругом, каплей или петлями) слева направо, швы кладутся друг на друга согласно установленному направлению;

- узкий: отрезками вверх, начало каждого последующего при этом накладывается на середину предыдущего;

- или другими широко применяемыми: елочкой (если зазор между деталями 2-3мм), треугольником (зазор менее 2мм), лестница (когда расстояние максимальное).

Молодых работников часто интересует вопрос о продолжительности нажатия стержнем электрода на свариваемую поверхность. Опытные сварщики в этом случае рекомендуют проговаривать про себя с каждым нажатием включенного аппарата число двадцать два. Именно столько времени для этого понадобится и нужно не отрывать электрод от металлического листа. И от этого следует, что для толстого металла проговаривать следует медленнее, а с тонким немного быстрее.

К примеру, эффективнее всего будет использовать такую схему: устанавливать на каждый один миллиметр взятого электрода мощность в 30А. Если позволяет технология и толщина взятого изделия, можно немного отклоняться от этих чисел, но лучше не делать этого, потому что:

- когда сила будет слабая — шов будет не очень эстетичен, шлам станет скапливаться большим слоем наверху;

- в случае, когда она наоборот слишком большая — есть вероятность прожечь металл.

Как варить вертикальный шов

Приступая к сварке, необходимо ознакомится с последовательностью каждой из требующихся манипуляций:

- сделать внизу нахлест приготавливаемых поверхностей;

- начинать всегда следует не с заготовленного нахлеста, а немного выше. Таким образом, не придется все исправлять при допущении ошибки;

- варить при этом лучше всего без отрывания дуги;

- включив аппарат, после каждого нажима проговаривать про себя 22 и приступать к изготовлению нового шва;

- после окончания, очистить снаружи и изнутри поверхность от образовавшегося шлака и, при необходимости, приступать аналогичным образом сваривать обратную сторону.

Эти рекомендации помогут освоить вертикальный шов, даже если вы новичок в сварочном деле. Немного тренировок — и вы научитесь варить швы профессионально.

О методах выполнения вертикальных сварных швов

Сложность выполнения вертикальных сварочных швов состоит в том, что при сварке методом плавления пламя, концентрируясь на небольшом участке, образует сварочную ванну, которая состоит из смесей жидких металлов. Как любая жидкость, этот металл в соответствии с законами гравитации стремится стечь, образовывая на свариваемых кромках преграды из шлака. Создание качественного вертикального шва зависит от технологии, которую применяет мастер, толщины металла и разделки кромок, а также используемого сварочного аппарата.

Существуют общие правила, которые помогут предотвратить стекание капель. Необходимо:

- тщательно подготовить металл к сварке с учетом его толщины и свариваемости;

- использовать короткую дугу;

- рабочую зону во время поджога располагать под прямым углом к поверхностям;

- во время работы необходимо наклонить электрод чуть-чуть вниз, чтобы задержать раскаленный металл.

Если исключить вероятность стекания не получается, увеличивают силу тока и скорость перемещения электрода из стороны в другую сторону для увеличения ширины шва.

Создавать вертикальные швы можно несколькими способами:

- сверху вниз с отрывом дуги или без отрыва;

- снизу вверх с отрывом дуги или без отрыва.

Самый распространенный вариант — снизу вверх, при котором начальное положение сварочной ванны располагается снизу. Он является наиболее простым в исполнении и обеспечивает хорошее качество шва. Расплавленный металл поступает сверху, опираясь на нижние слои, которые уже кристаллизуются и становятся опорой для следующей ванны. Движения электродом из стороны в сторону по спирали, полумесяцем или лесенкой исключают перегрев металла в одной точке.

При варке шва сверху необходимо, чтобы нижний край ванны плавился быстро, а верхний при этом должен успевать застывать. Для этого электрод, желательно с пластмассовым или целлюлозным покрытием, располагается концом вверх и поддерживает сварочную ванну. Данная техника достаточно сложная, не совсем подходящая начинающим сварщикам. Иногда способом «сверху вниз» делают достаточно быстрый и не очень надежный «прихваточный» шов.

Сварка полуавтоматом

Наиболее удобный способ создания вертикальных швов – это применение полуавтоматической сварки. Он по плечу новичкам по ряду причин:

- нет необходимости следить за длиной электрода, что позволяет выдерживать нужные расстояния;

- можно производить длинные швы без остановки процесса.

Перед началом работы проверяется готовность сварочного полуавтомата к работе. Уточняют диаметр сварочной проволоки, которая должна быть меньше ширины предполагаемого шва, чтобы избежать большого количества шлака, который делает шов пористым. Тонкий электрод позволяет получить быстрое схватывание сварной ванны, не допуская при этом стекание шва.

Металлические заготовки должны быть подготовлены, зачищены и надежно зафиксированы.

Сварку тонкого металла лучше производить сверху вниз. При сварке заготовок толщиной свыше 4мм необходимо предварительно снять фаску и предусмотреть зазор.

Сварка вертикальных швов — Все о сварке

Существует множество видов и типов сварки. Они делятся по различным классификациям в зависимости от используемого материала, аппарата и типа ведения проводника для создания шва. Одной из таких является сварка вертикальных швов, имеющая ряд особенностей, с которыми мы сейчас познакомимся.

Содержание статьи

- Особенности вертикальной сварки

- Принципы вертикальной сварки

- Условия для качественного вертикального шва

- Технология вертикальной сварки

- Создание шва электродом

- Вертикальный шов полуавтоматом

Особенности вертикальной сварки

Вертикальная сварка имеет сложность в том, что при создании шва, расплавленный металл норовит стекать вниз, чего ни в коем случае нельзя допустить. Если это произойдет, то поверх этой капли варить уже не получится, так как там содержится шлак от электрода.

Для создания качественной дорожки при ручной дуговой сварке, рекомендуется использовать короткую дугу на небольшом токе. При этом, мастер должен совершать движения снизу вверх, чтобы избежать ненужных потеков. Когда из расплавленной капли формируются вертикальные швы, нужно конец электрода убирать немного в сторону, чтобы дать материалу затвердеть и при этом не утратить искру.

Принципы вертикальной сварки

Для создания идеального шва, необходимо придерживаться несколько принципов вертикальной сварки:

- Если сварочные работы производятся на переменном токе, тогда обязательно начинать необходимо снизу. При этом кратер шва наполняется материалом так, что создает объемный валик, который параллельно служит некоторой подставкой для плавленого металла, находящегося немного выше. Таким образом и заполняется шов.

- При электродуговой методике металл в кратере шва при вертикальном положении должен застывать намного быстрее. Для этого лучше делать небольшие капли. Добиться такого эффекта очень просто, сократив дугу (расстояние между изделием и электродом).

Условия для качественного вертикального шва

Не все начинающие сварщики понимают, как варить вертикальный шов, чтобы он получился эстетичным, прочным и «правильным» с точки зрения качества. Есть несколько условий, выполняя которые получится идеальный шов практически с первого раза:

- во время поджога нужно соблюдать перпендикулярное расположение электрода по отношению к деталям;

- чем короче дуга, тем быстрее кристаллизуется металл и снижается риск потеков, которые портят шов;

- во время формирования дорожки электрод необходимо наклонять, чтобы, металлические капли не стекали вниз;

- если по неосторожности материал потек, нужно увеличить силу тока и ширину шва. Этот маневр даст больше времени для кристаллизации.

При таком подходе к работе шов производится легче и проще, чем при движении вниз. Но при этом качество шва будет немного ниже.

Учитывая, что бывают детали, которые нужно сварить только методикой сверху. Для этого нужно соблюдать осторожность и плавность. Тогда металл не будет стекать и портить изделие. Если свариваемые пластинки очень тонкие, например жестяные или оцинкованные, тогда нужно сделать следующее:

- максимально качественно зачистить детали, убрать с них пыль, грязь, остатки краски или масла, снять оцинкованный слой;

- шов делать точками. В этом случае снижается риск потеков и прожога делали.

Технология вертикальной сварки

Техника сварки вертикальных швов зависит от нескольких факторов:

- особенности металла материалов, которые необходимо соединить;

- тип сварки, который применяется в данном случае;

- мастерство сварщика:

- качество и особенности применяемого оборудования.

Создавать сварочные швы можно несколькими способами:

- сверху вниз с отрывом дуги:

- снизу вверх с отрывом дуги;

- сверху вниз без отрыва дуги:

- снизу вверх без отрыва дуги.

Создание шва электродом

Сварка в вертикальном положении требует больше внимания и усилий, чем в горизонтальном. Это связанно с возможными потеками металла. Для начинающих сварщиков проще будет формировать сварочный шов с отрывом дуги. Таким образом, материал быстро застывает. Для удобства процесса в это время электрод можно опирать на край сварного кратера. Во время формировки дорожки движения производятся, как с отрывом дуги, так и без отрыва – зигзагом, полумесяцем, петельками или валиком – «вверх-вниз».

Если же вы решили произвести сварку вертикального шва сверху вниз, то это производится очень короткой дугой. Предварительно потребуется немного тренировки, чтобы научится плавить металл, но избежать его растеканию вниз. Здесь важно правильно держать электрод – строго перпендикулярно кромкам кратера. При возбуждении дуги и создания валика его немного нужно наклонить вниз (на 45 градусов).

Рекомендуемый диаметр электрода 4-5 мм при силе тока не более 170А.

Как правильно варить вертикальный шов без отрыва, можно посмотреть в этом видеоуроке:

Вертикальный шов полуавтоматом

Сварка вертикальных швов полуавтоматом может производиться по нескольким методикам:

- «Треугольник» – это технология, применяемая для тонкого металла, толщиной не более 2 мм. Она основана на стандартном принципе ведения проводника снизу вверх. При этом расплавленный металл находится выше застывшего, который уже образовал небольшой валик и не позволяет «новоиспеченным» каплям стекать по дорожке вниз. При выполнении вертикальных швов инвертором необходимо правильно перемещать проводник, чтобы сварочная ванна получилась немного под углом. Собственно отсюда и пошло название данного способа – треугольник. Профессионалы рекомендуют для такой технологии применять электрод трехмиллиметрового диаметра и работать на токе в 100А.

- «Лестница» используется в том случае, когда между спаиваемыми деталями образуется слишком большой зазор. Сам рабочий процесс заключается в следующем: необходимо совершать переходы от одной кромки к другой при минимальном подъеме электрода. Лучше всего это реализовывать способом снизу вверх без отрыва дуги. Таким образом, получается так называемая лестница. В результате валик получается не плавный, а с острыми краями. Такой тип соединения деталей считается самым легким.

- «Елочка».Данная технология идеально подходит для сварки полуавтоматом зазоров не более 2-3 мм. В этом случае электрод нужно перемещать по определенной траектории. И в результате получится шов как елочка. Начинать необходимо от одной из сторон и вести его по стенке кромки на себя. Когда наплавится металл нужно опустить электрод и немного остановиться, чтобы проплавить изделие. Таким же образом нужно сделать и с другой стороны. Так продолжать по направлению вверх вдоль всей дорожки. Самое главное – не допустить растекания капель.

В представленном видео можно посмотреть, как правильно сваривать детали при вертикальном положении:

В заключение стоит отметить, что вертикальный шов требует особого внимания, так как есть риск стекания раскаленного металла. Во избежание этого, существует несколько технологий, позволяющих варить железо в вертикальном положении. Если придерживаться всех норм и правил, тогда получится качественный и надежный шов без «налипания» слоев металла и шлака. Варить такие дорожки можно несколькими методиками – полуавтоматической и ручной сваркой. Каждый из способов имеет и преимущества и недостатки при создании шва, но выбирая среди всех существующих видов, эти самые лучшие и простые, особенно для начинающих мастеров.

Как правильно варить полуавтоматом Вертикал

Сварки полуавтоматом: технология, правильная настройка и инструкция для начинающих — Станок

Для сварки металлов может применяться лазерный луч, пламя горелки или плазма, но одним из самых простых и компактных вариантов устройств для выполнения такого вида работ является полуавтоматический аппарат.

Чтобы шов металла получился максимально ровным и защищённым от окисления, сваривание металлов таким способом лучше всего осуществлять с использованием защитного газа.

Сварка полуавтоматом для начинающих сложна только в первые минуты освоения. Чтобы максимально ускорить процесс обучения следует заранее изучить основные правила обращения с таким устройством.

Сварочный полуавтомат: принцип работы

Для того чтобы при использовании сварочного полуавтомата не «убить» устройство. А также не получить травму самому следует знать о правилах техники безопасности и принципе работы аппарата.

Сварочный полуавтомат состоит из:

- корпуса, в котором находится мощный трансформатор;

- шланга для подачи тока и газа к горелке;

- кабелей для подключения к «массе» и электрической сети;

- механизма подачи проволоки.

Также для сварки полуавтоматом потребуется приобрести бобину со специальной сварочной проволокой и баллон с углекислым газом.

Принцип работы полуавтоматического аппарата следующий:

- Сварочный ток подаётся на горелку одновременно с защитным газом.

- В качестве электрода в горелке используется сварочная проволока, которая подаётся в автоматическом режиме с помощью специального механизма.

- Между свариваемым изделием и проволокой образуется электрическая дуга, которая расплавляет металл в среде защитного газа, что позволяет получить качественный шов без окислов.

Основные правила техники безопасности при работе со сварочным полуавтоматом следующие:

- корпус сварочного аппарата должен заземлён;

- запрещается использовать устройство даже при незначительных механических повреждениях или любых других неисправностях;

- при значительных перерывах в работе следует обязательно отключать устройство от электрической сети и выключать подачу защитного газа;

- не проводить работы рядом со легковоспламеняющимися и взрывоопасными веществами;

- во время работы использовать защитную маску и перчатки.

Как только основные принципы работы с полуавтоматом будут усвоены можно приступать к практическим работам.

Сварка полуавтоматом: первый опыт

Для получения практического опыта рекомендуется вначале потренироваться на ненужных металлических обрезках, прежде чем приступать к выполнению сложных работ требующих от сварщика высокой квалификации.

Для практической работы необходимо подготовить:

- сварочный аппарат;

- перчатки;

- защитную маску;

- баллон с газом.

Первое что необходимо сделать, это настроить сварочный аппарат. Правильно отрегулированная сила подаваемого тока позволит выполнить сварочный шов идеально ровно и без обрывов.

Этот параметр напрямую зависит от толщины свариваемого металла, поэтому прежде чем приступить к работе необходимо ознакомиться с инструкцией к электрическому прибору. В которой должна быть указана рекомендуемая заводом-изготовителем сила тока для определённой толщины свариваемых деталей.

Выбор режимов сварки

Также следует сделать правильный выбор скорости подачи сварочной проволоки, которая регулируется специальным механизмом.

Оптимальный диаметр проволоки для сваривания равен 0,8 мм, но при работе с очень тонким металлом можно установить электрод 0,6 мм, чтобы при сниженной силе тока осуществлялось расплавление металла без затухания дуги.

Если есть возможность, то лучше приобрести итальянскую проволоку для сварки полуавтоматом. Импортные аналоги более качественные, но и стоимость таких изделий будет в несколько раз выше.

Несмотря на более высокую стоимость, такой электрод более подходит новичкам, по причине более лёгкого получения желаемого результата, даже при недостаточном опыте обращения с электросварочным аппаратом.

инструкция: настройка.

Баллон с редуктором

Для того чтобы защитить место сварки от воздействия кислорода, подаётся защитный газ. Самым дешёвым вариантом использования защитного газа является приобретение углекислотного баллона с редуктором.

Редуктор с манометром обязательно должны быть установлен для контроля давления подаваемого газа. Для осуществления качественной сварки металлов в среде защитного газа достаточно установить рабочее давление около 0,2 атмосфер.

Защитная маска

Для предохранения зрения варить полуавтоматом следует только с использованием защитной маски, например, Хамелеон. Современные изделия имеют в своей конструкции специальную регулировку, которая позволяет настроить защитный механизм таким образом, чтобы обеспечивалась качественная защита только во время горения дуги.

При затухании процесса плазменного горения окошко маски будет достаточно прозрачным, чтобы можно было продолжать работу без снятия защитного приспособления.

Такие сварочные маски особенно будут удобны начинающим сварщикам, в устаревших моделях слишком сильно затенялось защитное стекло, что делало процесс сварки очень неудобным, по причине плохой видимости сварочного шва после затухания дуги.

Технология сварки

Когда все подготовительные работы будут осуществлены, необходимо подключить «массу» к свариваемой металлу. Если работать приходится с небольшими деталями, то сваривание производится на металлическом столе, к которому и подключается соответствующий проводник.

Если нет стола, то работу можно осуществить на горизонтально расположенном металлическом листе толщиной не менее 2 мм, к которому и осуществляется подсоединение «массы» сварочного аппарата.

Перед началом сварочного процесса необходимо также отрегулировать величину выступания сварочной проволоки из сопла. Рекомендуется установить такой выступ в размере не более 5 мм. Если проволока перед началом выполнения сварочных работ выступает более значительно её необходимо укоротить с помощью кусачек.

Прежде чем выполнить сплошной сварочный шов рекомендуется максимально близко расположить свариваемые детали и не менее чем в двух местах осуществить точечное сваривание чиркнув электродом по металлу в месте соединения. Это необходимо для того чтобы обеспечить неподвижность свариваемых деталей.

Если необходимо наварить один лист металла на другой, то в этом случае можно воспользоваться струбцинами для надёжного закрепления привариваемых деталей. После того как будет обеспечена неподвижность деталей любым из перечисленных способов, можно приступать к выполнению сварочного шва.

Для сварки деталей делается запал дуги и производится расплавление металла в месте соединения металлов с формированием шва. Если при первых попытках сварить детали дуга не будет стабильно зажигаться необходимо увеличить силу тока подаваемую сварочным аппаратом.

Для правильного образования дуги необходимо на короткое время коснуться проволокой металлических деталей, к которым подключена «масса». Затем оторвать проволоку на минимально возможное расстояние для образования стабильного горения электрической дуги. Таким образом проваривается шов от одного края к другому, постепенно перемещая дугу над поверхностью свариваемых деталей.

- соединение тонкого метала.

- сварка толстого металла для начинающих.

Сварка алюминия

Применение защитных газов в полуавтоматической сварке позволяет выполнять качественное соединение алюминиевых деталей таким способом. Сварка алюминия является довольно сложным процессом даже для опытного специалиста, тем более непросто будет выполнить такую работу начинающим сварщикам.

Как варить полуавтоматом алюминиевые детали:

- зачищается поверхность свариваемых деталей от оксидной плёнки;

- нагреваются заготовки в печи или с использованием газовой горелки;

- включается сварочный аппарат в режим переменного тока высокой частоты;

- подключается баллон с аргоном или аргоногелиевой смесью;

- производится запал дуги и поддерживается её длина в диапазоне 12-15 мм.

Таким образом происходит сваривание деталей из этого легкоплавкого металла. В качестве присадочной проволоки, для выполнения работы, потребуется приобрести изделия из алюминия. А для обеспечения стабильной подачи проволоки аппарат должен быть оборудован соплом большего диаметра.

Заключение

Как правильно варить полуавтоматом с углекислотой начинающим сварщикам вы узнали из данной статьи. Для закрепления полученных сведений рекомендуется сразу же приступить к практическим занятиям и осуществить пробное соединение деталей таким методом. уроки позволят быстрее освоить полуавтомат в домашних условиях.

К свариванию алюминия и других цветных металлов рекомендуется приступать только после того, как хорошо будет освоена сварка чёрных металлов. В этой статье рассказывается, как варить нержавейку полуавтоматом.

(5

Источник: https://regionvtormet.ru/stanki-i-oborudovanie/svarki-poluavtomatom-tehnologiya-pravilnaya-nastrojka-i-instruktsiya-dlya-nachinayushhih.html

Сварка вертикальных швов

Существует множество видов и типов сварки. Они делятся по различным классификациям в зависимости от используемого материала, аппарата и типа ведения проводника для создания шва. Одной из таких является сварка вертикальных швов, имеющая ряд особенностей, с которыми мы сейчас познакомимся.

статьи

- Особенности вертикальной сварки

- Принципы вертикальной сварки

- Условия для качественного вертикального шва

- Технология вертикальной сварки

- Создание шва электродом

- Вертикальный шов полуавтоматом

Особенности вертикальной сварки

Вертикальная сварка имеет сложность в том, что при создании шва, расплавленный металл норовит стекать вниз, чего ни в коем случае нельзя допустить. Если это произойдет, то поверх этой капли варить уже не получится, так как там содержится шлак от электрода.

Для создания качественной дорожки при ручной дуговой сварке, рекомендуется использовать короткую дугу на небольшом токе. При этом, мастер должен совершать движения снизу вверх, чтобы избежать ненужных потеков. Когда из расплавленной капли формируются вертикальные швы, нужно конец электрода убирать немного в сторону, чтобы дать материалу затвердеть и при этом не утратить искру.

Принципы вертикальной сварки

Для создания идеального шва, необходимо придерживаться несколько принципов вертикальной сварки:

- Если сварочные работы производятся на переменном токе, тогда обязательно начинать необходимо снизу. При этом кратер шва наполняется материалом так, что создает объемный валик, который параллельно служит некоторой подставкой для плавленого металла, находящегося немного выше. Таким образом и заполняется шов.

- При электродуговой методике металл в кратере шва при вертикальном положении должен застывать намного быстрее. Для этого лучше делать небольшие капли. Добиться такого эффекта очень просто, сократив дугу (расстояние между изделием и электродом).

Условия для качественного вертикального шва

Не все начинающие сварщики понимают, как варить вертикальный шов, чтобы он получился эстетичным, прочным и «правильным» с точки зрения качества. Есть несколько условий, выполняя которые получится идеальный шов практически с первого раза:

- во время поджога нужно соблюдать перпендикулярное расположение электрода по отношению к деталям;

- чем короче дуга, тем быстрее кристаллизуется металл и снижается риск потеков, которые портят шов;

- во время формирования дорожки электрод необходимо наклонять, чтобы, металлические капли не стекали вниз;

- если по неосторожности материал потек, нужно увеличить силу тока и ширину шва. Этот маневр даст больше времени для кристаллизации.

При таком подходе к работе шов производится легче и проще, чем при движении вниз. Но при этом качество шва будет немного ниже.

Учитывая, что бывают детали, которые нужно сварить только методикой сверху. Для этого нужно соблюдать осторожность и плавность. Тогда металл не будет стекать и портить изделие. Если свариваемые пластинки очень тонкие, например жестяные или оцинкованные, тогда нужно сделать следующее:

- максимально качественно зачистить детали, убрать с них пыль, грязь, остатки краски или масла, снять оцинкованный слой;

- шов делать точками. В этом случае снижается риск потеков и прожога делали.

Технология вертикальной сварки

Техника сварки вертикальных швов зависит от нескольких факторов:

- особенности металла материалов, которые необходимо соединить;

- тип сварки, который применяется в данном случае;

- мастерство сварщика:

- качество и особенности применяемого оборудования.

Создавать сварочные швы можно несколькими способами:

- сверху вниз с отрывом дуги:

- снизу вверх с отрывом дуги;

- сверху вниз без отрыва дуги:

- снизу вверх без отрыва дуги.

Создание шва электродом

Сварка в вертикальном положении требует больше внимания и усилий, чем в горизонтальном. Это связанно с возможными потеками металла. Для начинающих сварщиков проще будет формировать сварочный шов с отрывом дуги. Таким образом, материал быстро застывает. Для удобства процесса в это время электрод можно опирать на край сварного кратера. Во время формировки дорожки движения производятся, как с отрывом дуги, так и без отрыва – зигзагом, полумесяцем, петельками или валиком – «вверх-вниз».

Если же вы решили произвести сварку вертикального шва сверху вниз, то это производится очень короткой дугой. Предварительно потребуется немного тренировки, чтобы научится плавить металл, но избежать его растеканию вниз. Здесь важно правильно держать электрод – строго перпендикулярно кромкам кратера. При возбуждении дуги и создания валика его немного нужно наклонить вниз (на 45 градусов).

Рекомендуемый диаметр электрода 4-5 мм при силе тока не более 170А.

Как правильно варить вертикальный шов без отрыва, можно посмотреть в этом видеоуроке:

Вертикальный шов полуавтоматом

Сварка вертикальных швов полуавтоматом может производиться по нескольким методикам:

- «Треугольник» – это технология, применяемая для тонкого металла, толщиной не более 2 мм. Она основана на стандартном принципе ведения проводника снизу вверх. При этом расплавленный металл находится выше застывшего, который уже образовал небольшой валик и не позволяет «новоиспеченным» каплям стекать по дорожке вниз. При выполнении вертикальных швов инвертором необходимо правильно перемещать проводник, чтобы сварочная ванна получилась немного под углом. Собственно отсюда и пошло название данного способа – треугольник. Профессионалы рекомендуют для такой технологии применять электрод трехмиллиметрового диаметра и работать на токе в 100А.

- «Лестница» используется в том случае, когда между спаиваемыми деталями образуется слишком большой зазор. Сам рабочий процесс заключается в следующем: необходимо совершать переходы от одной кромки к другой при минимальном подъеме электрода. Лучше всего это реализовывать способом снизу вверх без отрыва дуги. Таким образом, получается так называемая лестница. В результате валик получается не плавный, а с острыми краями. Такой тип соединения деталей считается самым легким.

- «Елочка».Данная технология идеально подходит для сварки полуавтоматом зазоров не более 2-3 мм. В этом случае электрод нужно перемещать по определенной траектории. И в результате получится шов как елочка. Начинать необходимо от одной из сторон и вести его по стенке кромки на себя. Когда наплавится металл нужно опустить электрод и немного остановиться, чтобы проплавить изделие. Таким же образом нужно сделать и с другой стороны. Так продолжать по направлению вверх вдоль всей дорожки. Самое главное – не допустить растекания капель.

В представленном видео можно посмотреть, как правильно сваривать детали при вертикальном положении:

В заключение стоит отметить, что вертикальный шов требует особого внимания, так как есть риск стекания раскаленного металла. Во избежание этого, существует несколько технологий, позволяющих варить железо в вертикальном положении.

Если придерживаться всех норм и правил, тогда получится качественный и надежный шов без «налипания» слоев металла и шлака. Варить такие дорожки можно несколькими методиками – полуавтоматической и ручной сваркой.

Каждый из способов имеет и преимущества и недостатки при создании шва, но выбирая среди всех существующих видов, эти самые лучшие и простые, особенно для начинающих мастеров.

Источник: http://home.nov.ru/svarka-vertikalnyx-shvov/

Как правильно варить вертикальный шов полуавтоматом? — Станки, сварка, металлообработка

Для сварки металлов может применяться лазерный луч, пламя горелки или плазма, но одним из самых простых и компактных вариантов устройств для выполнения такого вида работ является полуавтоматический аппарат.

Чтобы шов металла получился максимально ровным и защищённым от окисления, сваривание металлов таким способом лучше всего осуществлять с использованием защитного газа.

Сварка полуавтоматом для начинающих сложна только в первые минуты освоения. Чтобы максимально ускорить процесс обучения следует заранее изучить основные правила обращения с таким устройством.

Способы сварки вертикальных швов

Сварные швы классифицируют по множеству параметров. Главными характеризующими признаками являются тип соединения и положение в пространстве. По типу соединения их делят на стыковые и угловые.

Располагаться в пространстве они могут строго горизонтально (нижние), вертикально или под углом к горизонту. Сварка нижнего шва самая простая. В этом режиме легче всего контролировать состояние сварочной ванны, а значит и качество соединения.

При выполнении прочих швов, в том числе вертикальных, требуется определенный навык и необходимо знать методы сваривания металлов и их сплавов в том или ином положении.

Электрошлаковый метод

Электрошлаковой сваркой можно варить детали практически любой толщины. Соединение происходит за один проход, независимо от толщины металла. Это ее функциональная особенность.

Причем сварка вертикальных швов при этом способе получается лучше всего опять-таки из-за принципа используемого метода. Благодаря однопроходной сварке происходит экономия электроэнергии и расходных материалов, производительность увеличивается на порядок. Сварка вертикальных стыков резервуаров получается высокого качества.

При электрошлаковой сварке, в области между кромками стыков заготовок и медными пластинами, возникает ванна из жидкого шлака. Процесс сваривания можно описать так:

- после погружения в шлаковую ванну электрода, сварочный ток проходит через нее и нагревает до такой температуры, что начинают плавиться кромки деталей и сам электрод;

- расплав образует сварочную ванну, после остывания которой происходит кристаллизация и образование сварного соединения;

- по мере остывания шва электрод с медными пластинами, образующими замкнутую область сварочной ванны, поднимается.