Правильный сварочный шов

Как правильно варить электросваркой — делаем красивые швы

В современном мире сварной шов встречается практически везде, в любой отрасли. Но многие хозяева прибегают к услугам специалистов. Но данный навык можно с легкостью получить самому, тем более сварочный процесс очень увлекателен, от сварки обычного гаража вас может потянуть к изготовлению ажурной изгороди. Научиться варить несложно, достаточно разобраться с нюансами и можно смело переходить к сварочному процессу.

Подготовка

Прежде чем начать любое обучение и понять, как правильно варить электросваркой, необходимо запастись определенными принадлежностями. Для сварки необходимо приобрести:

- Сварочный аппарат — электросварка.

-

Набор электродов. Их диаметры бывают разные и их необходимо подбирать в зависимости от плотности и толщины металлического участка. Необходимы для подвода тока к сварочному шву. Для начинающих можно приобрести стержни, с нагревающимся и легко плавящимся составом.

- Резиновые перчатки с длинным рукавом. Рекомендуется надевать замшевые.

- Маска с затемненным светофильтром.

- Плотная одежда.

- Молоток, необходимый для сбивания шлака (стекловидный материал).

- Щетка для зачистки швов.

- Трансформатор – используется для преобразования постоянного тока в переменный. Его применяют, как правило, когда нет необходимости в сварном шве высокого качества.

- Выпрямитель.

Вместо трансформатора и выпрямителя, можно для новичка использовать более простой механизм – инвертор. Он очень удобен и универсален. Им можно варить как алюминиевые сплавы, так и прочные сплавы из стали. С ним в комплекте идет также пара проводов с закрепленными с ними зажимами. На один конец вставляется электрод, а на вторую крепят детали, необходимые для сварки.

При сварке не стоит забывать о мерах безопасности.

Перед началом сварочных работ необходимо подготовить рабочую поверхность. Для этого нужно убрать с поверхностей ржавчину путем обработки ее шкуркой, болгаркой или наждачной бумагой.

Технология процесса электросварки

Сварка – процесс, возделываемый под действием высоких температур. Под ее воздействием обрабатываемые поверхности расплавляются, образуя так называемую ванну, в которой смешивается основной металл с металлической сердцевиной электрода.

Величина образовывающейся ванны может быть разной, в зависимости от исходного типа сварки, положения к поверхности, быстроты перемещения дуги и так далее. В среднем ширина сварки может быть 0,8 — 1,5 см, высота 1 — 3 см, а глубина около 0,6 см.

Кислород при соединении с металлом может оказать нежелательное влияние на стыковку шва, именно поэтому электрод покрыт специальной обмазкой, которая при плавлении образует такую зону из газа в области дуги и над расплавленной ванной, в какую не попадает воздух. Именно поэтому металл не взаимодействует с кислородом.

Тренировка с зажиганием дуги

Перед любым видом деятельности необходимо набраться опыта. Так и в сварочном процессе, прежде чем приступить к сплаву нескольких металлов, необходимо потренироваться, делая на ненужном листе металла валики. Для этого необходимо очистить ржавую поверхность и грязь на нем.

Затем электрод зажимается в держателе аппарата для сварки (инверторе). Далее, для того чтобы доставить ток в зону плавки, нужно просто почиркать. Или также можно это делать движениями постукивания.

После того как будет создана выполненная электрическая дуга, электрод направляется на заготовку. Стоит отметить, что зазор между электрической дугой и металлической поверхностью должен быть на всем промежутке одинаковым, но не меньше 0,3 см и не больше 0,5 см.

Важно! Если зазор между дугой и металлом менять, то электрическая дуга порвется, а сварочный шов получится с недостатками, некрасивый.

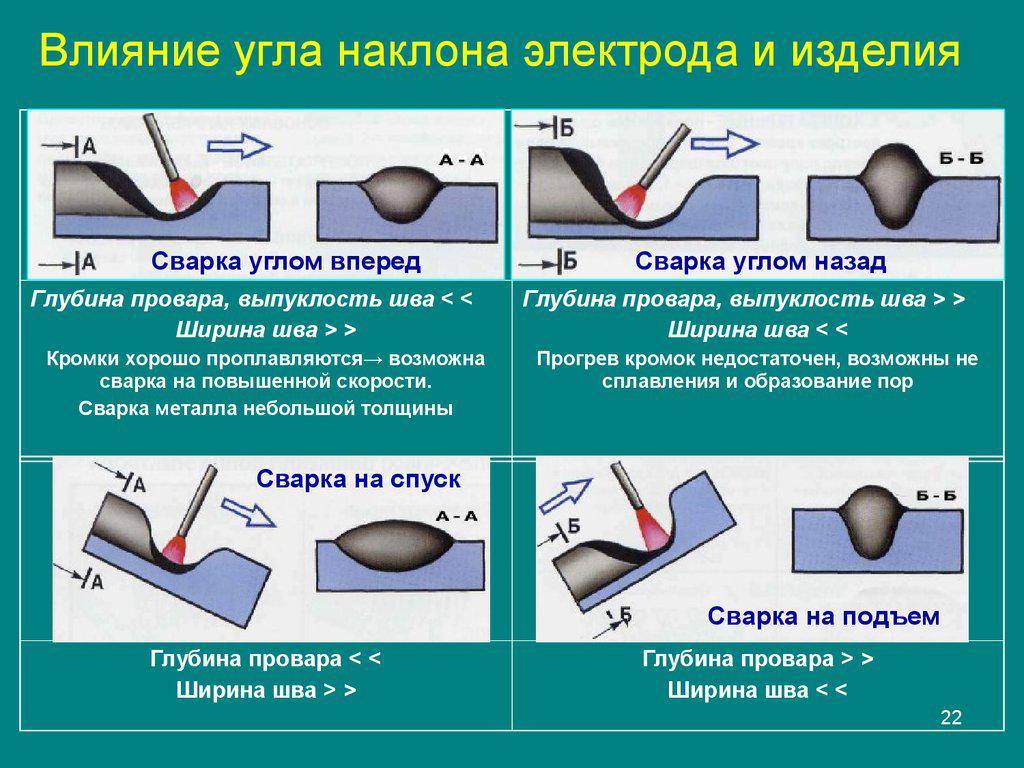

Электрический стержень держат, как правило, под углом 71 градус. Его можно отклонять вперед или назад, как будет мастеру удобнее. В дальнейшем наклон можно изменять в зависимости от удобства мастера или от специфики сварки.

Рекомендуем! Дефекты сварочных швов и причины их образованияИ также на данном тренировочном этапе необходимо прочувствовать необходимую силу тока электросварки, для того, чтобы подача осуществлялась стабильно. Если сила тока будет маленькой, то электрическая дуга будет гаснуть, а если, наоборот, большая, то металл начнет плавиться. Навык в работе сварки можно получить, прибегая к методу проб и ошибок.

Правильные движения электродом

После тренировки валиками, которые после усердных тренировок должны получаться примерно ровные и красивые, можно приступать к тренировке сварочных швов. Именно на этом этапе можно понять, как правильно класть идеальные швы электросваркой. Этот этап уже посилен начинающим, которые хорошо набили руку на валиках, прочувствовали необходимую силу тока, расстояние между зазорами и т. д.

д.

Для свариваемого шва необходимо сначала подготовить оборудование, как это описывалось выше (зажечь электрическую дугу). Отличительной чертой от предыдущего этапа является то, что рука мастера в этот раз движется не по прямой, а по косой траектории, совершая легкие колебательные движения с небольшой амплитудой. Выглядит это, как будто мастер перемещает раскаленный, плавящийся металл от одного края сварного элемента к другому.

Движение может отличаться и быть образом зигзага, петлевой или напоминать повторяющиеся изгибы похоже на елки и серпы.

Различают траекторию, производимую по трем направлениям:

- Поступательное. Перемещение электрода происходит вдоль его оси. Для этого достаточным будет поддержка стабильной длины электрической дуги.

- Продольное. Это один из самых тонких видов швов. Он похож на нитку. Для того чтобы его накладывать, необходимо придерживать высоту, зависимую от скорости, с которой перемещается электрический стержень.

Для того чтобы закрепить полученный шов, необходимо проделать и поперечные направления движения.

Для того чтобы закрепить полученный шов, необходимо проделать и поперечные направления движения. - Колебательное. Данная траектория помогает получить необходимую ширину шва. Сделать их можно, совершая колебательные движения руки. Высота колебательной волны подбирается исходя из размера желаемого стыка.

Тренировку также необходимо проделывать на ненужном металлическом листе. Для начала начертите мелом линию так, чтобы ее было видно сквозь затемненное стекло сварочной маски Далее, вдоль этой линии необходимо прочерчивать электродом шов по одной из перечисленных выше траекторий. После того как стык остынет, от него молоточком отбивается шлак, и получается красивый шов.

После получения этих первоначальных навыков можно смело приступать к сварке соединительных швов. Они бывают абсолютно разной формы: горизонтальные, вертикальные, углообразные, стыковые, внахлест и другие. После того как прочувствуете, что ваша рука движется более или менее уверенно, много тренировались, можете только после этого попробовать сваривать красивые и ажурные швы.

Для визуального восприятия процесса сварки рекомендуем просмотреть данное видео Таким образом, можно самостоятельно обучиться очень нужному навыку работе с электросваркой. Для этого необходимо запастись определенными принадлежностями и инструментами. А также стоит помнить, что сварка очень опасное занятие, поэтому при работе с ней необходима специальная оснастка и меры защиты (шлем, перчатки, одежда). Чтобы освоить этот тип работы, необходимо предварительно потренироваться на ненужном листе металла.

svarkagid.ru

Сварка углового шва — как сделать правильный сварочный шов

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

Существуют два вида сварки угловых швов: тавровые (при Т-образных соединениях) и нахлесточные, оба вида очень распространены в сварочном деле. Рассмотрим каждый по отдельности.

Рассмотрим каждый по отдельности.

Техника сварки Т-образных соединений

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую — вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина — больше 40 мм, то делается обрез по обе стороны V- образной формы.

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Как правильно наложить угловой шов

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Грубейшая ошибка — начинать сварку шва с вертикального свариваемого изделия, так как расплавленный металл с электрода наплывет на нижний нерасплавленный и перекроет вершину угла. В этом случае провар не получится, а обнаружить его можно, только поломав металл.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов — видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Техника сварки нахлесточных соединений

Такой вид сварки применяется, в основном, в листовых конструкциях. Концы листов, которые будут свариваться, накладываются друг на друга на определенную величину, равную примерно 3-5 толщин листов. Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

swarka-rezka.ru

Как делать правильный вертикальный шов при сварных работах

Производить сварку на горизонтальной поверхности может даже новичок с небольшим опытом работы. А вот сделать качественный вертикальный шов без необходимых теоретических знаний и хорошей практики невозможно. В данной статье представлена сварка вертикального шва (видео), чтобы помочь начинающим специалистам избежать распространённых ошибок.

Сварка является одним из самых надёжных методов соединения металлических деталей. Но это утверждение является истинным только в том случае, если работа выполнена качественно. Что же необходимо усвоить новичку, чтобы стать настоящим профессионалом в этом деле?

Что же необходимо усвоить новичку, чтобы стать настоящим профессионалом в этом деле?

Опытные специалисты знают, что при проведении любых сварочных работ надо чётко соблюдать все правила техники безопасности, а начинать необходимо со спецодежды. Выполнять работу следует только в защитном брезентовом костюме или робе, ноги должны быть защищены кирзовыми ботинками, руки — замшевыми перчатками и брезентовыми рукавицами, а лицо и волосы — маской сварщика. Только надев всю эту экипировку, можно приступать к работе.

Чтобы была осуществлена правильная сварка металла, необходимо соблюдать чёткую и последовательную схему технологического процесса. Для начала нужно надёжно зафиксировать подготовленные детали при помощи зажимов, струбцин или стяжек, и скрепить их прихватами в нескольких местах по краям изделия. Это является необходимым этапом подготовки, и пренебрегать им нельзя. Дело в том, что во время сварки происходит сильный нагрев металла, а затем его охлаждение вызывают значительную деформацию конструкции.

Особенности вертикальных сварочных швов

При сварке вертикальных швов расплавленный металл будет стремиться стекать вниз, из-за чего в нижнюю часть смещается и вершина шва. Чтобы избежать наплывов, сварку надо выполнять узкими небольшими валиками, не делая при этом поперечных колебаний, демонстрирует это сварка вертикального шва (видео).

Ток для выполнения данных швов выставляется максимально допустимой величины, предусмотренный для выбранной толщины металла. Далее необходимо правильно подобрать электроды, учитывая при этом структуру сварочной поверхности. Также надо рассчитать их диаметр, который должен соотноситься с толщиной обрабатываемого металла. Имеющаяся на электродах маркировка позволит не ошибиться в выборе.

Схема выполнения вертикального шва

Закрепив детали и выбрав правильную силу тока, можно приступать к сварочным работам.

- Начинать надо с выбора угла наклона электрода относительно плоскости изделия. Оптимальным считается угол от восьмидесяти до девяноста градусов.

При этом обеспечивается максимальная отдача энергии дуги, что гарантирует глубокое проплавление тела основного металла. Также выбор правильного угла обеспечит равномерное стекание расплавленного электрода, что позволит получить ровный и качественный шов.

При этом обеспечивается максимальная отдача энергии дуги, что гарантирует глубокое проплавление тела основного металла. Также выбор правильного угла обеспечит равномерное стекание расплавленного электрода, что позволит получить ровный и качественный шов. - Сварка вертикальных швов всегда осуществляется снизу вверх, заливая зазор между деталями расплавленной электродной проволокой или электродом.

- Окончание электрода должно всегда быть направлено в середину шва.

- Для получения качественного шва нужно осуществлять периодические вращательные движения для того, чтобы собирать расплавленный металл в точку, где происходит соединение двух деталей.

- Скорость прохождения сварочной дуги по верхней линии шва должна быть подобрана таким образом, чтобы нижняя часть жидкой ванны немного не доходила до верхушки предыдущего валика или едва его касалась.

- После окончания сварки необходимо подождать определённое время пока обработанная поверхность остынет. Затем следует молоточком сбить образовавшийся на поверхности металла шлак, образованный продуктами горения.

Чтобы более наглядно представить описанный процесс, стоит посмотреть «Вертикальный шов, сварка: видео» — материал, представленный ниже.

Проверка качества работ

После окончания процесса сварки и зачистки поверхностей от окалины и шлака, необходимо провести тщательный осмотр шва на наличие трещин, пор, кратеров или прожогов металла.

Если такие изъяны будут обнаружены, то говорить о качественно выполненной работе нельзя. Данный брак со временем вызовет разрыв или разлом металла, что может привести к серьёзным последствиям. Поэтому надо сразу же проводить реставрацию шва.

Во-первых, нужно очень тщательно произвести зачистку всей поверхности при помощи металлической щётки или напильника.

Во-вторых, произвести реставрацию шва только в тех местах, где был зафиксирован брак. Переваривать всю соединительную поверхность деталей нет необходимости.

Заключение

Новичкам следует помнить, что теоретические знания, получаемые при просмотре «Вертикальный шов, сварка: видео», являются очень важной частью процесса обучения. Только после освоения основных принципов выполнения данных работ, можно приступать к практической части.

Только после освоения основных принципов выполнения данных работ, можно приступать к практической части.

swarka-rezka.ru

Как правильно делать сварочный шов

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

Существуют два вида сварки угловых швов: тавровые (при Т-образных соединениях) и нахлесточные, оба вида очень распространены в сварочном деле. Рассмотрим каждый по отдельности.

Техника сварки Т-образных соединений

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую -вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина -больше 40 мм, то делается обрез по обе стороны V- образной формы.

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Как правильно наложить угловой шов

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Грубейшая ошибка -начинать сварку шва с вертикального свариваемого изделия, так как расплавленный металл с электрода наплывет на нижний нерасплавленный и перекроет вершину угла. В этом случае провар не получится, а обнаружить его можно, только поломав металл.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов -видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Техника сварки нахлесточных соединений

Такой вид сварки применяется, в основном, в листовых конструкциях. Концы листов, которые будут свариваться, накладываются друг на друга на определенную величину, равную примерно 3-5 толщин листов. Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (жмите на кнопки ниже):

Как варить правильно электросваркой

В этом уроке мы расскажем вам, как правильно пользоваться сварочным аппаратом и варить электросваркой. На самом деле в этом нет абсолютно ничего сложно, как может показаться на первый взгляд, а следуя нашим четким советами и рекомендациям вы быстро овладеете этим не хитрым занятием.

Итак, первым делом давайте узнаем с чем же нам придется иметь дело и какие виды сварочных аппаратов бывают.

Исходя из самого названия можно легко догадаться, что служит он для преобразования переменного тока электросети в постоянный сварочный ток. Состоит данное устройство из двух основных частей: выпрямительного блока и трансформатора. Основными преимуществами является то что они имеют более высокий коэффициент полезного действия, а так же обладают хорошими энергетическими показателями

С помощью этого устройства переменный ток от сети с помощью специальных транзисторов опять же преобразуется в постоянный, его основным достоинством является не большой вес и возможность регулировки тока.

Вводный видео урок о том как варить электродом

Важно заметить. что если аппарат подключается к бытовой электросети, то во избежании возникновения короткого замыкания и перегрева электропроводки, необходимо знать её основные параметры и характеристики. Перед выполнением работ в частном, загородном доме или квартире проверьте работоспособность всех электроавтоматов и лишь после этого приступайте к сварке.

Только выполнение этих простых правил убережет вас от повторной прокладки проводки в квартире своими руками

Вещи необходимые сварщику

- Маска которая поможет уберечь глаза от яркого свечения.

- Замшевые перчатки

- Щётка и молоток для отбивки шлака

- Сварочный аппарат

- Электроды

- Одежда с длинными рукавами для защиты от искр.

Что бы научиться правильно варить электросваркой нужна в первую очередь постоянная практика, мы уверены что, практикуясь для начала на не сложных поверхностях с каждым разом у вас будет получаться все лучше и лучше.

Итак, выполняя правильные электросварочные работы первым делом позаботьтесь о технике безопасности, приготовьте маску и наденьте перчатки. Участок метала где будет производиться сварка необходимо хорошо зачистить наждачкой или шкуркой по металлу, делается это для того что бы удалить грязь и ржавчину, при таком подходе не возникнет проблем с розжигом дуги, а сварочный шов будет получаться ровным и красивым.

Основные этапы выполнения электросварочных работ

В комплекте со сварочным аппаратом всегда идут два специальных провода на одном из конце каждого находиться стальной зажим, первый провод предназначен для закрепления в нем электрода, а второй (масса) необходимо закреплять к рабочей детали с которой будет происходить сварка. Порядок выполнения работ:

- Заранее приготовленный электрод устанавливаем в держатель.

- Второй провод с зажимом закрепляем непосредственно на детали где будет производиться сварка.

- Легким постукиванием электродом по металлу зажигаем электрическую дугу.

- Медленно и аккуратно ведем электродом по месту стыка металлов, при этом совершая возвратно поступательные движения.

- После сварки не большого участка останавливаемся, смотрим и оцениваем проделанную работу.

- При необходимости удаляем образовавшийся шлак при помощи молотка или щетки.

- Если все в порядке, продолжаем выполнять те же самые действия.

В конечном итоге у вас должен получиться шов. И пускай в первый раз он будет не таким красивым и ровным как хотелось бы, постоянно выполняя сварочные работы вы приловчитесь, наберетесь опыта и окончательно освоите это не хитрое ремесло.

Как правильно варить электросваркой видео

На этом наш урок закончен, надеюсь сейчас вы в полной мере понимаете, как правильно варить электросваркой.

Дуговая сварка своими руками. Электросварка. Самоучитель. Сварной шов. Приварить, заварить самому. Научиться, обучиться сварочным работам.

Давайте поговорим о такой теме, как сварка. Многих она пугает. Некоторые с благоговением относятся к человеку в черной маске. Кто-то считает, что ему этому научиться вообще не под силу.

Все отчасти правы. Для того чтобы научиться действительно качественно и надежно соединять детали с помощью сварки вам придется потратить немало времени на обучение, изучение основ, практику, дальнейшую теорию и, наконец, накопление опыта. Но не буду вас пугать. Я лет восемь назад думал точно также. Однако необходимость самостоятельно делать сварные соединения в своем хозяйстве подвигла меня на приобретение сварочного аппарата, с которым я поехал к своему отчиму, который работал одно время сварщиком, и сказал: ‘Учи!’. Потом пришлось читать книжки, первые конструкции получались кривыми, швы неоднородными, хрупкими. Но потихоньку пришел опыт — ‘сын ошибок трудных’, и постепенно все начало получаться. И я стал получать удовольствие от процесса. Чего и вам желаю. На сегодняшний день я отнюдь не считаю себя профессионалом, но в прошлом сезоне я уже спокойно собирал серьезную конструкцию немалых размеров. Работал вместе со старым профессиональным сварщиком. Претензий у него к моим швам не было ни разу. Резюмируя вступление, скажу: сварка очень интересный, но и очень сложный процесс, нужный в частном хозяйстве, и на самом деле будет здорово, если вы приобретете необходимые навыки в этом деле. Тогда вам станет многое по плечу. Теперь по порядку. Моя цель — добиться не просто того, чтобы вы взяли детали, сварочный аппарат и что-то как-то сварили, а чтобы у вас возникло понимание процесса и важности всех деталей во влиянии на конечный результат (а их в этом процессе очень много). Мы будем рассматривать исключительно ручную дуговую сварку — самый популярный вид сварки, особенно в быту. По вопросам, требующим вашего понимания, буду отсылать к источникам. Иначе у меня получится не статья, а ‘роман о сварке’.

Что такое сварка?

Итак, что такое сварка, и какие ее виды существуют? Классическое определение сварки такое: ‘Процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании’. Звучит сложно. И, кстати, может относиться не только к металлам, но и к пластику, и к керамике. Но нас интересует сегодня, конечно же, металл, и что же с ним происходит? Тогда капните капельку йода или зеленки в стакан с водой. Вы увидите, как постепенно вода будет окрашиваться. Происходит процесс диффузии. А теперь капните эту же капельку в стакан с горячей водой. Вы увидите, что процесс происходит значительно быстрее. Теперь представьте, что у вас две детали. Они находятся очень близко друг от друга. Они начинают расплавляться с помощью высокотемпературной электродуги. Это очень сложная штука и принцип ее возникновения и жизни непрост. Вы увидите сами, насколько интересен процесс ее горения. Но она нас пока интересует с точки зрения передачи энергии материалу.

Так вот, процесс будет напоминать то, что вы увидели в стакане. Но еще быстрее и сложнее. Металл — плотная структура. Атомы расположены недалеко друг от друга. Под действием нагревания (а оно может происходить и при пластическом деформировании), а именно — под действием т. н. энергии активации — термической или механической, начинает происходить плавление и взаимопроникновение материалов. При правильной сварке в момент охлаждения сварного шва начинает образовываться новая кристаллическая структура металла, которая состоит, как правило, из материалов обеих деталей и примесных металлов и химических веществ, которые привносит плавящийся электрод и его покрытие (бывают и неплавящиеся электроды!). Материал шва, таким образом, будет всегда отличаться от материала соединяемых элементов, но прочность шва обычно не уступает прочности основного металла. Вообще, в процессе такого соединения материалов происходит огромное количество процессов — и физических, и химических. Все их просто невозможно рассмотреть в этом материале.

К сожалению в статьях периодически встречаются ошибки, они исправляются, статьи дополняются, развиваются, готовятся новые. Подпишитесь, на новости. чтобы быть в курсе.

Если что-то непонятно, обязательно спросите!Задать вопрос. Обсуждение статьи. [4] сообщений.

‘Поскольку полярность ‘электрод-изделие’ меняется 50 раз в секунду, то это вызы вает. ‘ мммммм, то есть вы не в курсе, что частота переменного тока 50гц, что вовсе не означает смену 0/фаза 50 раз в сек. Или вы тоже считаете, что ‘+’ это поток протонов, а ‘минус’ электронов? Я вообще считал, что ноль подсоединяется к изделию, а фаза подается к электроду. Читать ответ.

Сам я работаю сварщиком 25 лет. Умею все, но объяснять не горазд. Сейчас мой сы н решил пойти по стопам своего отца. Я поискал в интернете материал, чтобы ему основы усвоить. И остановился на Вашем. Спасибо. Читать ответ.

Как сделать стол самому, своими руками. Самодельный стол. Сделайте стол сами. Нередко нужен стол совершенно определенного размера или форм.

Источники: https://swarka-rezka.ru/svarka-uglovogo-shva-kak-sdelat-pravi/, https://boldproject.ru/elektrika/kak-pravilno-varit-elektrosvarkoj.html, https://hw4.ru/welding-with-his-hands

Комментариев пока нет!pravilnodelat.ru

Способы исправление дефектов (ошибок) сварочного шва: как правильно устранить проблему

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

Содержание статьиПоказать

Разновидности сварочных ошибок

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Варианты исправлений

Теперь разберем варианты исправления дефектных соединений, которые не получилось предотвратить.

Крупные трещины просто завариваются поверх. Для того, чтобы предотвратить разрастание трещины, нужны отверстия у ее концов. Расстояние от конца трещины до отверстия – 0,5 мм.

После этого трещина разделяется так, чтобы было похоже на буквы V или X. Для этого используется резаки или пневматическое зубило. После разделки трещина зачищается и заваривается.

Иногда есть возможность прогрева дефекта до исправления. Тогда поверхность шва и место обработки будут близки по температурам, а с концов трещины уйдет напряжение. Так можно исправить наружный тип трещин.

Когда шов был забракован внутренними трещинами, непроварами или прожогами, то зона недоработки вырубается (выплавляется), шов накладывается по новой. Наплавы удаляются абразивными материалами (наждачной бумагой, напильником).

Если во время корректировки произошла деформация детали, есть два пути решения: механический и термический.

В первом случае деформация убирается путем механического воздействия на деталь. Применяется прессовая правка, точечные удары молота или домкрат.

Это сложная задача, требующая много труда. Нередко такой метод исправлений приводит к появлению других изъянов, таких как новые трещины или сколы.

Чтобы исправить деформирование термическим путем деталь нагревают до состояния пластичности, и позволяют ей снова остыть. Обратное напряжение, которое при этом возникает, нейтрализует деформацию.

Такой способ исправления используется чаще механического в силу простоты и защиты от дополнительных проблем.

Появление недостатков у сварочного шва в основе имеет нарушение процесса обработки металла. Зная, какие нарушения приводят к изъянам соединения, их можно предотвратить. В первую очередь это уровень квалификации сотрудника.

Он должен соответствовать сложности сварки. Во время работы должна быть соблюдена технология сварочного процесса и РДС. Аппарат должен быть правильно настроен, иметь качественные, соответствующе подобранные детали.

Они должны соответствовать химическим и физическим свойствам обрабатываемого металла. Если подобрать правильные инструменты, ответственно подойти к процессу сварки, шов будет без изъянов и недочетов.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

Вакуумно-плотная сварка — VACOM

|

Проведение сварки вакуумных компонентов с вакуумной стороны препятствует возникновению мнимых течей (так называемых паразитных объёмов). Если сварка с вакуумной стороны невозможна, компоненты сваривают со стороны атмосферы, не проваривая или проваривая. Если заказчик предъявляет более высокие требования к прочности свариваемых вакуумных компонентов, с наружной стороны могут быть выполнены упрочняющие прерывистые швы. С помощью применяемых технологий сварки мы изготавливаем не только небольшие по размеру, но и массивные вакуумные компоненты. Благодаря накопленному опыту и специальным разработкам нами производятся высокосложные вакуумные камеры с большим количеством портов, которые должны иметь минимальное предельное угловое отклонение и при необходимости строгого соблюдения разрешенных допусков. Наши высококвалифицированные специалисты имеют большой опыт в сварке чувствительных к температуре компонентов, как, например, электрических и оптических вводов. Стандартизация всех процессов и технологий дает нам возможность производить продукты стабильно высокого качества. |

Применяемые нами технологии сварки соответствуют требованиям норм качества ISO 3834-2:2006.

В соответствии нормативами процессы сварки проводятся:

- Сертифицированными сварщиками

- Под наблюдением сертифицированных специалистов по контролю качества сварных изделий

- С применением сертифицированных сварочных аппаратов, подлежащих регулярной калибровке

- С гарантированным контролем качества использованных продуктов, материалов и т.д.

- Документацией всех процессов

- Непрерывным контролем качества

- Постоянная дополнительная квалификация сварщиков

- Внутренний аудит

- Квалификация процессов сварки

- Подготовка сварочных планов для гарантирования воспроизводимых сварных швов

- Постоянный контроль до, во время и после окончания процесса сварки

Заполнение сварного шва по сечению и длине

Чтобы заполнить сечение шва, может понадобиться не один проход. И в зависимости от этого могут быть однослойные, многослойные, многослойно-многоходные швы. Схематично такие швы изображены на рис.

Рис. 1. Движение электрода при различных режимах прогрева. 1 — при слабом прогреве кромок, 2— при усиленном прогреве кромок, 3 — при усиленном прогреве одной кромки, 4 — при хорошем прогреве корня шва

Если число слоев равно числу проходов дутой, то шов называют многослойным. В случае, если некоторые из слоев выполняются за несколько проходов, такой шов называют многопроходным. Многослойные швы чаще применяют в стыковых, соединениях, многопроходные — в угловых и тавровых. По протяженности все швы условно можно разделить на три группы: короткие — до *300 мм, средние — 300—1000, длинные — свыше 1000 мм.

В зависимости от протяженности шва, свойств свариваемого материала, требований к точности и качеству сварных соединений сварка швов выполняется различными способами. На рис. 3 представлены такие схемы сварки. Самое простое — это выполнение коротких швов.

Рис. 2. Виды заполнения сварного шва: 1 — однослойный шов; 2 — многопроходной шов; 3 — многослойный многопроходной шов

Осуществляется движение напроход — от начала до кон-ца шва. Если шов более длинный (назовем его швом средней длины), то сварка идет от средины к концам (обратноступенчатым способом). Если варится шов большой длины, то выполняться он может как обратносту-пенчатым способом, так и вразброс. Одна особенность — если применяется обратноступенчатый способ, то весь шов разбивается на небольшие участки (по 200—150 мм). и сварка на каждом участке ведется в направлении, об ратном общему направлению сварки.

«Горка» или «каскад» применяются при выполнении швов конструкций, несущих большую нагрузку и конструкций значительной толщины. При толщинах в 20—25 мм возникают объемные напряжения и появляется опасность возникновения трещин. При сварке «горкой» сама зона сварки должна постоянно находиться в горячем состоянии, что очень важно для предупреждения появления трещин.

Разновидностью сварки «горкой» является сварка «каскадом».

При сварке, низкоуглеродистой стали каждый слой шва имеет толщину 3—5 мм в зависимости от сварочного тока. Например, при токе 100 А дута расплавляет металл на глубину около 1 мм, при этом металл нижнего слоя подвергается термической обработке на глубину 1-2 мм с образованием мелкозернистой структуры. Нри сварочном токе до 200 А толщина наплавленного слоя возрастает до 4 мм, а термическая обработка нижнего слоя произойдет на глубине 2—3 мм.

Рис. 3. Схемы сварки. 1— сварка иапроход; 2 — сварка от середины к краям; 3 — сварка обргвгноступеичатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6— сварка горкой

Чтобы получить мелкозернистую структуру корневого шва, надо нанести подварочный валик, использовав для этого электрод диаметром 3 мм при силе тока в 100 А. Перед этим корневой шов должен быть хорошо зачищен. На верхний слой шва наносится отжигающий (декоративный) слой. Толщина такого слоя — 1—2 мм. Этот слой можно получить электродом диаметром 5— 6 мм при силе тока в 200—300 А.

Окончание шва. При окончании сварки — обрыве дуги в конце шва — следует правильно заваривать кратер. Кратер является зоной с наибольшим количеством вредных примесей, поэтому в нем наиболее вероятно образование трещин. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия. Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл, заполнит кратер.

При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва — на основной металл. Если сваривают сталь, склонную к образованию закалочных структур, вывод кратера в сторону недопустим ввиду возможности образования трещин.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Как получить надежные швы после сварки электродами

Сварка является прекрасным способом соединить две или более металлические детали в кратчайшие сроки, при этом, у Вас получится одна конструкция, устойчивая к воздействию факторов окружающей среды. Однако при сваривании у Вас может не получиться шов надлежащего качества, но если все сделать правильно, у Вас получится прочная конструкция, устойчивая к разным нагрузкам.

Для того чтобы производить высококачественные сварочные швы, Вам, прежде всего, нужно использовать хороший сварочный аппарат. Ток, который он выдает, должен соответствовать тому, что указан на разметке. Если Ваш сварочный аппарат не создает никаких проблем при работе, Вы можете не волноваться, что сварочный шов будет не качественным.

Теперь переходим к другой проблеме, из-за которой сварочный шов будет получаться не качественным. Этой проблемой являются плохие сварочные электроды. Приобрести хорошие электроды Вы можете у известного завода изготовителя, но если Вы используете сварочные электроды, купленные у одного из знакомых, то можете не удивляться, что Ваше изделие не окажется прочным.

Нередко может случаться так, что даже сварочные электроды, купленные у хорошего производителя, могут производить плохой сварочный шов. Это означает, что Вам нужно прокалить их.

Прокаливать сварочные электроды лучше всего, используя специальную печь для прокалки электродов. Приобрести такую печь для Вас не составит больших затрат, но ее пользу Вы сразу же оцените. Производя прокаливание сварочных электродов, Вы сможете увидеть разницу между прокаленными электродами и теми, с которыми не работали печью для прокалки электродов. Узнать температуру прокалки, а также продолжительность данного процесса Вы можете на упаковке сварочных электродов или в Интернете, где полно информации на этот счет.

Также еще одной причиной низкого качества сварочного шва может являться неправильное произведение сваривания. Например, Вы можете производить сваривание под неправильным углом, или же используя не подходящий сварочный ток. Таким образом, Вы можете сами влиять на качество сварочного шва, поэтому для того чтобы самим не испортить свариваемое изделие, Вам нужно производить сваривание правильно, чтобы оно соответствовало самым современным технологиям.

Еще одной причиной плохого сваривания может являться быстрое или медленное сваривание, из-за чего металл может проплавляться или, наоборот, быть плохо проваренным. Как следствие, Вы не сможете сделать качественный сварочный шов, нарушая те, или иные правила, которых нужно придерживаться при сваривании металлических изделий и других конструкций.

Рекомендую почитать:

Также Вам очень важно помнить, что производить сваривание Вы можете с использованием подходящего сварочного аппарата, качественных сварочных электродов и т.д., но сваривание не будет получаться надлежащим, потому что Вы можете что-то сами сделать не так как нужно. Поэтому Вам нужно внимательно следить за сварочным процессом и Ваше изделие будет долговечным.

Как правильно класть надежный сварочный шов

На сегодняшний день существует большое разнообразие способов соединения металла. Но чтобы понять, как правильно класть сварочный шов, необходимо подробнее изучить принципы и методы сварки. По техническим характеристикам способы разделяют на два типа:

- разъемные;

- неразъемные.

Характеристики сварных (неразъемных) соединений.

К разъемным относят те соединения, при которых есть возможность разъединять детали без нарушения соединительных элементов. К примеру, болт и гайка. А вот неразъемное соединение считается самым прочным, так как при нем детали не разъединяются без нарушения соединительных частей. К такому типу относят сварочные и заклепочные типы стыковки. При необходимости получения качественной и надежной стыковки оптимальным вариантом будет сварочный шов.

Часто умельцы для сварки элементов приобретают сварочные устройства, не имея никаких навыков и опыта в работе. И после неудач они начинают задаваться вопросом, как правильно класть сварочный шов.

Принципы сварочного процесса

Различные виды сварки.

Сварка – это процесс соединения отдельных элементов металла, где применяется электросварка. Соединяющие элементы плавятся под воздействием электродуги и электрода, который представляет собой стержень из металла со специальным покрытием. с и прочность сварного шва во многом зависят от различных факторов:

- сварочного устройства;

- регулятора силы тока;

- от размера используемого электрода;

- от классификации и навыков сварщика.

В бытовых и промышленных сферах используется несколько видов сварки, которые, в свою очередь, делятся на группы:

- газопрессовая;

- контактная;

- роликовая;

- электрошлаковая;

- термитная;

- трением.

Технология контактной точечной сварки.

Применяя газопрессовую сварку, используют открытый огонь ацетил-кислорода. Достоинством подобного метода является большая производительность. Такой способ широко используется в газовых и нефтяных промышленностях. Он распространен при прокладке трубопроводов, а также широко используется в машиностроении.

Если в сети небольшое напряжение, то часто применяют контактную сварку, но при этом должно быть высокое значение электрического тока. При таком методе допустима сварка точечным и стыковым способом. Следовательно, и по шву работать легче.

Чтобы освоить технологию сварочного дела, необходимо приобрести сварочное устройство. Его можно взять в аренду, а если оно необходимо для длительной работы, то разумнее будет купить его. Сегодняшние специализированные магазины могут предложить ряд сварочных устройств, среди которых имеются и аппараты, оснащенные регулятором тока.

Вернуться к оглавлению

Последовательность кладки сварного шва

Чтобы научиться правильно класть сварной шов, важно учесть то, что электроды должны выбираться с учетом толщины свариваемого металла, а сила тока должна выставляться по электродам.

Метод расчета не составит труда, к примеру:

- при использовании сварочных трансформаторов с сечением электрода в 1 мм ток должен соответствовать 30-40 А;

- сварочный инвертор с размером электрода в 3 мм требует силы тока в 80 А, а при силе тока в 100 А возможно выполнение резки металла.

Технология прокладывания сварочного шва.

Что касается помещения, то это не имеет значения, но при произведении сварочных работ для обеспечения пожарной безопасности нужно запастись ведром воды. Перед тем как начать сварочные работы, необходимо подготовить все инструменты, чтобы они были под рукой. Свариваемые детали в местах швов должны быть зачищены при помощи металлической щетки. Чтобы шов был ровный и аккуратный, рекомендуется свариваемые заготовки предварительно выставить с применением струбцин или тисков.

Чтобы иметь представление, как правильно работать электросваркой, желательно предварительно практиковаться на сварке валиков на плоскости, а при выполнении этого процесса оптимальным вариантом будет использование электродов сечением 3 мм, так как они самые ходовые.

Важно учесть то, что для работ лучше всего применять только что купленные электроды, так как давно приобретенные могут впитать влагу, что затрудняет процесс сварки.

Следующие действия:

- Необходимо массу при помощи зажима прикрепить к рабочему элементу;

- Электрод вставляется в держатель.

- Поджигается дуга, при этом применяют один из двух способов: чиркают, как спичкой, или постукивают по свариваемой детали.

- Далее выполняется сварка посредством ведения электродом по поверхности (угол должен соблюдаться в 75°) при этом должны производиться колебательные фракции, по принципу работы это напоминает подгребание под кратер дуги расплавленной массы металла.

- В завершение получается качественный ровный шов.

Сделать ровный качественный шов не составляет труда. Важно иметь хоть немного знаний физики, необходимое качественное оборудование и немного умения.

Вернуться к оглавлению

Рекомендации и нюансы при работе

Чтобы правильно класть сварочный шов и производить качественную электросварку, важно верно подобрать угол наклона электрода. Как уже было замечено, в большинстве случаев угол равняется 75°, а чтобы добиться дуги, нужно чиркнуть по металлу, и как только появится вспышка, электрод быстро отрывается от поверхности.

Чтобы дуга горела стабильно, важно точно и правильно отрегулировать подаваемый ток. При недостаточной силе тока дуга может моментально погаснуть и получится залипание электрода, при повышении, наоборот, произойдет разбрызгивание металла в разные стороны и начинается возгорание.

При сварке электрод имеет способность плавиться, он делается меньше в размере, что требует его периодического продвижения к свариваемым элементам, но с учетом сохранения стабильной дуги. Если это упустить из виду, то дуга тоже погаснет.

При процессе сварки образуется сварочная ванна, она имеет вид смеси жидкого металла и расплавленного сердечника электрода с покрытием. Во время постоянного плавления при перемещении электрода с выдерживанием зазора шов выполняется прочный, качественный, а его технические и механические свойства будут намного выше.

Швы будут иметь аккуратный и эстетичный вид.

Конечно, сварочный процесс – это сложное занятие. Моментально освоить квалификацию и навыки практически нельзя. Чтобы освоить все нюансы и хитрости сварочного дела, необходимо много времени, терпения и сил. Но после освоения профессиональных навыков и опыта, используя различные способы сварки, можно будет выполнять не только стыки, но и индивидуальные изделия.

Услуги по сварке продольных швов — Сертифицированные услуги по контролю сварных швов

Что такое сварка продольным швом?

Газовая дуговая сварка вольфрамовым электродом с продольным швом (GTAW с продольным швом) — это полуавтоматический процесс, позволяющий создавать сварные швы с полным проплавлением деталей из листового металла методом газо-вольфрамовой дуговой сварки (GTAW). Этот процесс легко позволяет соединить две плоские пластины материала вместе в цилиндр. Сварку продольным швом можно использовать на гладких пластинах, листах, трубах и секциях резервуаров для изготовления цилиндрических деталей.

При газо-вольфрамовой дуговой сваркеприменяется неплавящийся вольфрамовый сварочный пруток и происходит интенсивное нагревание основного металла для создания сварного шва. Металлы в связке можно плавить непосредственно вместе, чтобы создать автогенный сварной шов. Комбинация тепла, вольфрамовой электрической дуги и защитных газов также может применяться к длинному списку присадочных материалов, включая экзотические и необычные сплавы.

Преимущества сварки продольным швом- Диапазон толщины от 0,010 до 0,188 дюйма

- Диаметр от 2 до 48 дюймов и плоский лист

- Длина до 60 дюймов

- Возможна обработка после сварки

- Чистые сварные швы и обработка, без искр и брызг

- Высокоточные, чистые и точные сварные швы без шлака

- Подходит для большинства распространенных металлов

- Герметичные точные одно- и параллельные сварные швы для конусов, коробов и плоских листов

- Высокая скорость сварки и исключительная точность

- Быстрый ремонт для крупномасштабных проектов с низкой прочностью на растяжение и усталость

Кроме того, Superior Joining Technologies предлагает сертифицированные услуги по контролю сварных швов в соответствии с процессами AWS (American Welding Society) и неразрушающего контроля (NDT).

| Обслуживаемые отрасли Сварка продольным швом ценится во многих отраслях промышленности.

| Приложения Применение в этих отраслях требует герметичного и прочного уплотнения сварного продольного шва.

|

В SJTI сварка продольным швом — это полезный процесс для широкого спектра материалов, включая углеродистую сталь, нержавеющую сталь, тонкую сталь, тонкий алюминий, углеродистую сталь, нержавеющую сталь, инконель и монель.

Листовой прокат

Листовая прокатка — это дополнительная услуга, которую мы предлагаем в сочетании с нашими услугами по продольной паровой наплавке и сварке кольцевых швов для изготовления специальных сосудов под давлением, используемых в аэрокосмической отрасли. Мы можем обрабатывать материалы толщиной 0,010 дюйма и шириной 60 дюймов для диаметров от 2,00 дюймов до 48 дюймов.

Дополнительные услугиSJTI предлагает услуги по сварке продольных швов в сочетании с нашими хорошо зарекомендовавшими себя услугами поддержки, такими как услуги сертифицированного контроля сварных швов (CWI) в соответствии с AWS, а также процессы неразрушающего контроля (NDT), полностью аккредитованные PRI по NADCAP, включая Пенетрантное тестирование (PT) и магнитное тестирование (MT).Позвольте нам предоставить услуги по сварке продольных швов для ваших рулонных, плоских листовых и полосовых материалов или позвольте нам сформировать их для вас здесь. Мы готовы предоставить вам услуги высокого качества и в кратчайшие сроки.

Superior Joining Technologies, Inc. имеет сертификаты и опыт, которые вы ищете в сварке продольных швов. Наш процесс сварки продольных швов одобрен Boeing, GE, Unison, Collins Aerospace и Safran. Мы гордимся тем, что являемся компанией, принадлежащей женщинам.

WeldForming: новая комбинация поточных процессов для улучшения свойств сварного шва

В этой главе описываются различные этапы экспериментов, проводимых для реализации объединенного процесса WeldForming, начиная с результатов процесса сварки и заканчивая результатами объединенного процесса , включая подход к оптимизации.

Сварочные испытания

Результаты сварки с использованием трех различных кривых сварочных характеристик исследуются с учетом геометрии сварного шва, дефектов шва и тенденции к разбрызгиванию. Чтобы обеспечить достаточное количество материала для процесса формовки, сварной шов должен иметь лицевую сторону, а также корневую арматуру, которые вместе не должны составлять более 80% толщины листа.

Характеристическая кривая переноса холодного металла (CMT) оказалась непригодной для сварки материалов такой толщины.Поглощение тепла в процессе CMT было слишком низким, чтобы гарантировать непрерывное укрепление корня. Хорошие результаты были получены со стандартной характеристической кривой дуги. Сварной шов удовлетворительный по геометрии и конструктивной целостности. Чтобы уменьшить количество разбрызгивания, сварной шов был произведен с использованием переноса металла дуговым распылением. Наилучшие результаты сварки были достигнуты при использовании импульсного процесса. Соответствующие параметры сварки перечислены в таблице 2.

Таблица 2 Параметры сварки для стандартной дуги и импульсных характеристик при t = 4 ммТипичное поперечное сечение шва, полученного импульсным способом, показано на рис.4.

Рис. 4Поперечное сечение сварного шва для листа толщиной 4 мм с использованием импульсного процесса GMAW

Сварной шов соответствует требованиям высокого усиления для последующего процесса формовки, и, кроме того, процесс имеет чрезвычайно низкая склонность к разбрызгиванию. Этот процесс привел к лучшим свойствам шва, касающимся геометрии шва, отсутствия брызг и дефектов; Кроме того, не требовалась поддержка root.

Таким образом, было решено использовать импульсный процесс для реализации процесса WeldForming с толщиной материала t = 4 мм.

Горячая прокатка

Процесс рекристаллизации зависит от температуры, скорости деформации, исходной микроструктуры и индуцированной пластической деформации. Во время и вскоре после процесса формования имеют место различные типы процессов размягчения в зависимости от условий формования (например, средняя пластическая деформация, температура формования, средняя скорость деформации, время паузы) [14]. Примечательно, что динамическое восстановление и динамическая рекристаллизация происходят в процессе формования после превышения критической пластической деформации.Кроме того, имеет место метадинамическое восстановление и метадинамическая рекристаллизация, которые происходят после процесса формования с продолжающимся динамическим размягчением [14].

Наконец, происходит статическое восстановление и статическая рекристаллизация. Эти процессы происходят после формования, без предварительного динамического размягчения. Описанные типы размягчения приведены на рис. 5.

Рис. 5Механизмы размягчения во время и после горячей прокатки [14]

Общая пластическая деформация сварного шва может быть рассчитана с помощью уравнения.1.

$$ \ overline {\ upvarphi} = \ ln \ left (\ frac {h _ {\ mathrm {total}}} {S _ {\ mathrm {Rolling}}} \ right) $$

(1)

Пластическая деформация 휑 ̅ определяется из общей высоты сварного шва ( h всего ) и зазора между валками или оставшейся высоты сварного шва после процесса формовки ( s прокатка ). Это соответствует общей пластической деформации 0,58 в случае измеренной высоты шва перед прокаткой 7.12 мм в соответствии с рис. 4 и зазором валков 4 мм и значением ̅ = 0,35 в случае зазора валков 5 мм. На рис. 6 показаны результаты моделирования распределения пластической деформации при прокатке.

Рис. 6Распределение пластической деформации в прокатанном шве

При зазоре валков 4 мм повышенная пластическая деформация также должна присутствовать в зоне ЗТВ. Следовательно, эта повышенная пластическая деформация также должна вызывать соответствующие явления рекристаллизации в этих областях.

Чтобы подтвердить это предположение, металлографические поперечные сечения готовятся и исследуются с помощью световой микроскопии. При этом размер зерна определяли методом линейного пересечения в различных зонах подготовленного поперечного сечения. Обзор исследованных зон представлен на Рис. 7.

Рис. 7Различные зоны исследования

Детально исследуемые зоны находятся в основном материале (1), мелкозернистой ЗТВ (2), крупнозернистая ЗТВ (3), линия сплавления (4) и металл шва (5).Развитие микроструктуры в связи с пластической деформацией с применением зазора прокатки 4 мм или 5 мм было сопоставимым. Поэтому будут обсуждаться только результаты более критической установки с более низкой пластической деформацией.

Обзор эволюции микроструктуры вышеупомянутых зон, которые подвергались различным температурам формования, показан на рис. 8.

Рис. 8Развитие микроструктуры при разных температурах формования (\ (\ overline {\ varphi} \) = 0.35)

В образце, сформированном при 700 ° C, явления рекристаллизации не проявляются. Образец показывает ожидаемую деформационно-упрочненную структуру. Начиная с мелкозернистой структуры основного материала (1) со средним размером зерна 17 мкм, переходя в мелкозернистую HAZ (2) с размером зерна 24 мкм. Это примыкает к крупнозернистой ЗТВ (3) с диаметром зерен 56 мкм и линией сплавления (4) с микроструктурой, сравнимой с микроструктурой литья. Наконец, следует деформационно-упрочненная микроструктура сварного шва с типичными удлиненными зернами.В заключение следует отметить, что температуры 700 ° C недостаточно для начала рекристаллизации микроструктур металла шва.

В сварном шве, сформированном при 900 ° C, размер зерна основного материала (1) остается неизменным и составляет 14 мкм. В мелкозернистой ЗТВ (2) и в крупнозернистой ЗТВ (3) развилась мелкозернистая микроструктура со средним диаметром зерен 15 ± 2 мкм. На линии сплавления (4) происходит переход от мелкозернистой структуры к частично рекристаллизованной структуре металла шва.В микроструктуре наплавленного металла все еще видны нечеткие текстуры микроструктуры предыдущей отливки. Уже очевидно развитое образование нового зерна, но перекристаллизация еще не завершена. Четкие очертания зерен в металле сварного шва еще не везде можно распознать.

Образец, сформированный при 1100 ° C, показывает микроструктуру, аналогичную от основного материала (1) до крупнозернистой HAZ (3), со средним диаметром зерна 37 мкм. По линии сплавления (4) видно измельчение зерна от 30 до 17 мкм.Части бывшей крупнозернистой зоны (то есть более яркие участки на изображении) уже содержат рекристаллизованную структуру с диаметром зерна 18 мкм. Наплавленный металл имеет полностью рекристаллизованную мелкозернистую микроструктуру со средним диаметром зерна 15 мкм. Более крупное зерно в основном материале и мелкозернистая ЗТВ являются результатом термообработки всего узла до 1100 ° C. Начиная примерно с 950 ° C, достигается температурный диапазон отжига крупного зерна. Это приводит к укрупнению всей микроструктуры детали.За исключением сварного шва, остальная часть пластины не достигает необходимой пластической деформации для рекристаллизации крупнозернистой структуры. Только в области переходной зоны и в металле шва происходит образование нового зерна.

Термомеханическое и численное моделирование

Термомеханическое моделирование следует плану систематических испытаний, начиная с низких температур формования ( T > 700 ° C), скорости деформации (\ (\ dot {\ upvarphi} \)> 1 с −1 ) и пластической деформации (\ (\ overline {\ upvarphi} \)> 0.3). Эти граничные условия были определены из предварительных экспериментов с учетом реальных условий формования в последующем процессе.

Для достижения желаемой исходной микроструктуры (мелкозернистая и крупнозернистая ЗТВ, цельносварной металл) образцы подвергаются термообработке в дилатометре непосредственно перед деформацией за один температурный цикл, как показано на рис.9.

Рис.9Температурно-временной профиль термомеханического моделирования

Записанные данные (например,g., температурный профиль, расширение, сила) используется для определения кинетики рекристаллизации и расчета кривых течения. Эти данные затем используются для подтверждения процесса формования в численном моделировании. Более подробное описание подхода численного моделирования можно найти в [15].

На рисунке 10 показано сравнение результатов моделирования и металлографии относительно накопленной доли рекристаллизации. Первоначальная микроструктура в этом случае представляла собой литейную структуру, аналогичную структуре металла шва.Формование в этом примере было выполнено при трех различных температурах с постоянной скоростью деформации \ (\ dot {\ upvarphi} \) = 5 с -1 и пластической деформацией \ (\ overline {\ upvarphi} \) = 0,7. В качестве температуры формования применялись температуры 900 ° C, 1000 ° C и 1100 ° C. При более низких температурах рекристаллизационных явлений не наблюдалось.

Рис. 10Сравнение результатов моделирования и металлографии для испытаний на осадку при различных температурах

Сравнение показывает, что моделирование уже дает надежный прогноз условий формования с учетом рассеивания тепла штамповочными штампами.В области штамповочных штампов образец не достигает температуры или пластической деформации, необходимой для начала процесса рекристаллизации. В результате микроструктурных изменений не наблюдается. Наибольшая доля рекристаллизации локализована в центре образца, где присутствует наибольшая пластическая деформация. Эти результаты моделирования были подтверждены оценкой микроскопических изображений микроструктуры.

Термомеханическое моделирование и производное численное моделирование также подтверждают результаты вышеупомянутого многоступенчатого процесса.Было подтверждено, что более высокая температура и более высокая пластическая деформация благоприятствуют процессу рекристаллизации.

Измерения твердости

Чтобы определить влияние процесса рекристаллизации на механические свойства сварных соединений, были измерены профили твердости в поперечном сечении с использованием HV1.

На рис. 11 показано сравнение максимальной твердости металла сварного шва после сварки и трех образцов, подвергнутых горячей штамповке.

Рис. 11Сравнение максимальной твердости металла шва (твердость основного материала = светло-голубая область)

Оценка формованных образцов показывает, что разница твердости сварного соединения уменьшается с увеличением температуры формования.Сварные швы, сформированные при 700 ° C, не изменяют твердость сварных швов. При 900 ° C можно было измерить снижение до 160 HV1. При 1100 ° C твердость падает примерно до 140 HV1. Это можно объяснить количеством рекристаллизованных участков в сварном шве. Как описано в предыдущей главе, более высокая температура формования приводит к большему объему рекристаллизации. В результате создается более однородная микроструктура сварного шва, которая больше всего напоминает структуру основного материала.

Учитывая, что твердость основного материала составляет около 110 HV1, видно, что пик твердости в сварном шве может быть уменьшен более чем на 50%. Таким образом можно свести к минимуму эффект надреза, возникающий из-за большой разницы в твердости сварного соединения.

WeldForming

На основе экспериментальных и численных исследований можно определить подходящую скорость сварки, при которой общая рекристаллизация составляет прибл. 75% было предсказано численно. Чтобы подтвердить это экспериментально, процесс WeldForming выполнялся со скоростью сварки 0.9 м / мин. Используемая установка машины показана на Рис. 12.

Рис. 12Экспериментальная установка для процесса WeldForming

Сварочная горелка была интегрирована в каркас прокатного стана над конструкцией ITEM. Для максимальной гибкости монтаж сварочной горелки был сконструирован таким образом, чтобы ее можно было регулировать по высоте и наклону. Зона впуска и выпуска была увеличена, а регулировка скорости сварки достигается за счет регулировки числа оборотов ведомых роликов в минуту.

На рис. 13 показаны микроструктурные изображения различных стадий сварного образца, полученные с помощью световой микроскопии.

Рис.13Микроструктура после сварки (слева), микроструктура в переходной зоне (в центре) и микроструктура после сварки WeldForming (справа)

Видно, что типичная литейная структура металла шва (рис. 13, слева) могут быть преобразованы в очень мелкозернистую структуру с помощью процессов рекристаллизации (рис. 13, справа). Таким образом, функциональный принцип новой методологии WeldForming доказан.Однако в микроструктуре все еще присутствуют удлиненные зерна, вызванные процессом прокатки. Это указывает на то, что процесс перекристаллизации еще не полностью завершен. Это, в свою очередь, коррелирует с предварительными результатами численных исследований, в которых общая доля рекристаллизации прибл. Было рассчитано 75%.

Оптимизация процесса

Для достижения полной рекристаллизации в зоне соединения расстояние между сварочной горелкой и роликом можно в принципе уменьшить.Это должно привести к более высокой температуре формования из-за более короткого времени процесса и связанного с этим меньшего тепловыделения; таким образом, большая часть микроструктуры должна рекристаллизоваться при идентичных условиях формования.

В текущей конфигурации минимальное расстояние между сварочной горелкой и центром валка составляет 130 мм (см. Рис. 14, слева). Уменьшение минимального расстояния до 105 мм может быть достигнуто путем наклона сварочной горелки на 20 ° (см. Рис. 14, справа).Эта перетаскивающая настройка приводит к более глубокому провару, поэтому параметры сварки необходимо заново настраивать. Общий результат — значительно более низкое лицевое усиление сварного шва (рис. 14). Это приводит к более низкой пластической деформации в процессе прокатки.

Рис. 14Конфигурация сварки и результирующая геометрия шва для стандартного (слева) и оптимизированного процесса (справа)

В какой степени наклон горелки влияет на рекристаллизацию, было исследовано численно и экспериментально.

Численное моделирование оптимизированного процесса показало, что, несмотря на более низкую пластическую деформацию во время штамповки, может быть достигнута более высокая доля рекристаллизации. Причиной увеличения доли рекристаллизованной микроструктуры является более высокая температура. В таблице 3 показаны значения температуры на 50 мм до и после центра валка.

Таблица 3 Температура на входе и выходе для стандартного и оптимизированного процессаУменьшение расстояния между сварочной горелкой и центром ролика приводит к значительно более высокой температуре как до, так и после процесса прокатки.Поскольку процессы рекристаллизации зависят от диффузии, повышенная температура прокатки приводит к ускоренной кинетике рекристаллизации и, таким образом, к увеличению рекристаллизованной фракции. Однако моделирование оптимизированного процесса показывает небольшую область в верхней части с рекристаллизованной микроструктурой только на 50% (см. Рис. 15). Причина этого явления — низкое торцевое армирование (см. Рис. 14). В области с рекристаллизованной микроструктурой 50% пластическая деформация прибл.0,3 достигается в оптимизированном процессе. При стандартном процессе пластическая деформация ок. 0.8 индуцируется. Тем не менее, можно было увеличить долю рекристаллизации с помощью оптимизированного процесса, в основном из-за более высоких температур. По этой причине оптимизированная технологическая установка была реализована экспериментально. Для проверки моделирования использовалась световая и сканирующая электронная микроскопия (СЭМ). На рис. 15 показаны соответствующие изображения различных частей шва, полученные с помощью SEM.

Фиг.15Моделирование рекристаллизованной фракции оптимизированного процесса и соответствующих изображений SEM

В верхней части шва, помимо вновь образованной микроструктуры, также присутствует игольчатая структура процесса затвердевания из-за высокого рассеивания тепла в контактная площадка. Исследование, проведенное с помощью световой микроскопии, подтверждает, что перекристаллизация составляет приблизительно от 50 до 60%. В нижней части шва игольчатая структура отсутствует. В этой области можно обнаружить очень мелкозернистую новообразованную микроструктуру.

Точное измерение температуры 5 мм […]в сопле (см. Таблицу на стр. 38) — это […] предварительное условие для accu ra t e сварных швов w i th высокий коэффициент сварки […](см. Стр. 25). simona.de | La mesure exacte de la temprature (voir tableau page 38) — 5 мм […]dans la buse — est une des conditions […] pralables pou r une soudure exacte a ve c un haut facteur d e soudage ( vo ir page 25).simona.de |

Крышка водонепроницаемая […] материал с ультразвуком al l y сварными швами .trautwein-subaqua.com | Housse en matriel […] imperm ab le a vec coutures l ‘ult ra son.trautwein-subaqua.com |

7 Электрически […] проводящая клейкая углеродная лента той же ширины, что и t h e сварные швы , i s , нанесенные на все швы.simona.de | 7 Une band […] de car bo ne lectroconductrice es t colle sur toutes les soudures, sur la large ur du f il souder .simona.de |

| Водонепроницаемый материал с ультразвуковой al l y сварными швами . trautwein-subaqua.com | Housse en matriel imperma bl e av ec coutures l’ul tr ason. trautwein-subaqua.com |

| Сварные швы b a ck ed с углеродом […]

Лента для тестирования в simona.de | Soudures ren force pa r band […] de carbone pour pouvoir tre contrles. simona.de |

| Ультразвуковой al l y сварные швы w i th текстиль, […] эластичная липкая закрывающая лента на лицевой стороне ткани предотвращает возможные раздражения […]за счет пришивания пряжи и их пиллинга на куртке OXYGEN SO Jacket и, таким образом, предотвращения появления каких-либо следов трения внутри шва, образованного внутри куртки. gorebikewear.co.uk | L e s coutures Ul tra Soni c de la veste […] OXYGEN SO et leurs band de protection lastiques и адгезивы на внешнем лице […]du ткань empchent toute раздражения из-за aux fils des coutures ainsi que le boulochage. La Formation de points de friction est vite au niveau des coutures intrieures de la veste. gorebikewear.fr |

Используется углеродная лента […] для проверки t h e сварных швов f o r утечек из […]внутри резервуара с помощью высоковольтного искрового тестера. simona.de | Cette bande de carbone sert vrifier […] l’tanchit d es soudures de l ‘intrieur […]de la cuve au moyen d’un appareil de contrle haute tincelles. simona.de |

Таким образом гарантируется надежное измерение, даже […] при наличии a r e сварных швов a n d отложений […]в байпасной трубке и происходит переполнение вплоть до датчика. vegaswing.com | Ainsi, la fiabilit de la mesure de niveau est garantie mme en […] prsence de cordons d e soudure e t de dpts dans […]le трубчатый байпас, mais aussi en cas de […]niveau trop lev montant jusqu’au capteur. vegaswing.com |

Ровный волос […] трещины, po или l y сварные швы o r w orn фланец […] С помощью этого зонда можно найтисоединений. trotec.de | Cette sonde permet galement de dtecter des […] crisques, des ma uv aise soudures o u de s raccords […]невест сша. trotec.de |

| N o сварные швы — дюйм повышенная прочность gigant-group.com | P as d e soudure, donc d avantage […] de scurit gigant-group.com |

| 1 One-p ie c e сварных швов c o nn и т.д…] полок, что увеличивает устойчивость тележки. Никакой опасности благодаря . […]к выступающему по периметру краю полок, предотвращающему соскальзывание чего-либо с края — даже в суматохе blanco.de | 1 De s cor don s d e soudure continus r eli ent les ca dres tubulaires […] дополнительных таблеток и дополнительных средств стабилизации Aucun Danger […]grce au bord profil priphrique surlev des tablettes Rien ne glisse audel du bord, mme en cas de Brusques blanco.de |