Как сваривать трубы электросваркой — особенности электросварки труб

Сегодня для соединения металлических труб чаще всего применяется электрическая сварка. Однако как сваривать электросваркой, ведь не все могут это делать, хотя запросто варят уголки, швеллера и тому подобное? В этой статье этот процесс будет описан по возможности максимально подробно и понятно.

Способ для соединения, который производится электросваркой и электродами, самый обычный. Последние расплавляются вследствие влияния электрического тока и заполняют собой швы между трубами, преобразуясь в жидкий металл. Образуемое соединение получается достаточно прочным и не деформируется из-за каких-либо нагрузок.

Выбор электродов

Сварочные электроды

Вначале немного информации о свойствах электродах. Электрод – это тонкий металлический стержень с нанесенным на него покрытием для сварки. Электроды бывают разной толщины, всё зависит от вида и толщины материала. Покрытие на электроде участвует в металлургической обработке места соединения и защите его от воздействия атмосферы, при этом обеспечивается более устойчивое горение дуги.

Прежде чем приобретать электроды на рынке или в магазине, поинтересуйтесь у профессионалов или у соседей, которые варят дома, электроды каких именно производителей лучше всего приобретать. Поинтересуетесь также у них, как избежать приобретения подделок, иначе вы не сможете толком соединить шов из-за некачественных электродов, думая, что это – следствие малого опыта или плохого сварочного аппарата. Можно сказать однозначно – хороший электрод дешевым не будет.

Удаляем шлак

Во время проведения таких работ сверху всплывает шлак, создающий защитную пленку, которая мешает поглощать металлу азот и кислород. Эти компоненты отрицательно влияют на шов в металле, в том месте, где он расплавлен, вследствие чего он не приобретает необходимую прочность и становится хрупким.

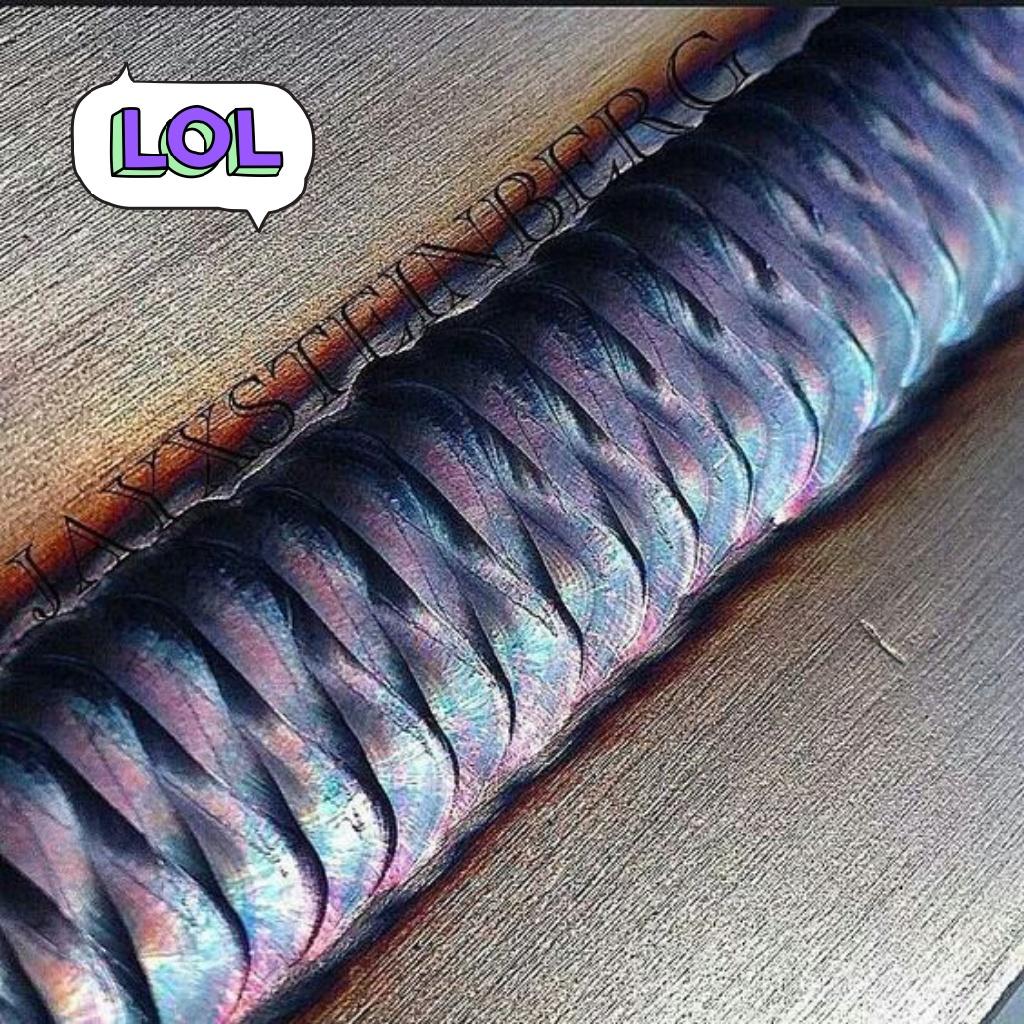

Что делают опытные работники в таком случае? После того как металл затвердеет, шлак остывает и становится достаточно легким и хрупким. Он удаляется с помощью нанесения небольших, но точных ударов по нему молотком или электродом. Если же проигнорировать это и оставить шлак внутри шва – это может привести к печальным последствиям – к образованию свища или слабого места соединения, которое может дать течь. Труба варится не так, как другие металлические формы. Важно получить более плотный шов, чтобы он был не только прочным, но и максимально герметичным. Для этого есть специальные приёмы – делается шов в виде восьмерки или подковы, при этом шлак постепенно вытесняется с каждым новым швом. Когда шлак снимется, шов получится не только прочным, но и красивым – в виде чешуек.

Если же проигнорировать это и оставить шлак внутри шва – это может привести к печальным последствиям – к образованию свища или слабого места соединения, которое может дать течь. Труба варится не так, как другие металлические формы. Важно получить более плотный шов, чтобы он был не только прочным, но и максимально герметичным. Для этого есть специальные приёмы – делается шов в виде восьмерки или подковы, при этом шлак постепенно вытесняется с каждым новым швом. Когда шлак снимется, шов получится не только прочным, но и красивым – в виде чешуек.

Сварка электродами

Важно применять качественные электроды, чтобы шов был прочным. Только качественный электрод обеспечит хорошую дугу и не будет залипать.

Как определить нужный диаметр электрода?

Подбор диаметра электрода

Всё зависит от толщины стыка, где будет производиться сварка. Для труб небольшого размера можно применять электроды с диаметром три миллиметра. Они подходят для металла от 2 до5 мм.

Для устройства многослойных швов, как правило, в первую очередь используются электроды с диаметром в четыре миллиметра, чтобы создать большую глубину соединения шва.

Делаем правильный шов

Как сделать правильный шов

Применение этих советов поможет новичкам в данном вопросе более качественно выполнить их работу, благодаря чему так соединённые изделия прослужат долгие годы.

Видео

Для примера предлагаем посмотреть видеоролик по электродуговой сварке труб:

Как класть сварочный шов, чтобы он был надежным и прочным: техника, этапы и нюансы

Сейчас чтобы соединить детали из различных материалов, например из металла, нужна сварка. Есть много разновидностей этого процесса ведь сварка используется для многих целей: от домашних нужд и до создания более сложных конструкций.

Есть много разновидностей этого процесса ведь сварка используется для многих целей: от домашних нужд и до создания более сложных конструкций.

Сама по себе технология не очень сложная, если хорошо разобраться в теории (виды сварки, технологии, основные понятия), то остается только практиковаться в создании швов, чтобы они получались качественные, а значит не только красивые, а и прочные.

Так что этим может заниматься каждый, главное – уделять время для самообучения.

Содержание статьиПоказать

Виды швов

Сначала разберём что же такое сварка. Это понятие обозначает процесс плавления материала деталей для прочного скрепления их между собой сварочным швом. Обычно для этого используется специальная аппаратура.

В свою очередь сварочный шов – это место соприкосновения деталей и скреплениях их за счёт плавки краёв и создания металла шва, то есть сплава из материала деталей.

Также есть понятие зона сплавления, что обозначает участок между сплавом шва и материалом детали.

Сам процесс плавки происходит с помощью термовлияния и зона на, которую оно приходится это область, которая не плавится, но меняет свойства из-за изменений температуры.

Одна из самых главных запчастей прибора — электрод. Это металлический стержень, который содержит химические напыления и проводит ток.

А разряд, который обеспечивает процесс плавления, возникает между электродом и материалом детали, а называется электродугой. Для различных целей используются, соответственно, разные виды сварки.

Среди их отличий есть некоторые характеристики. При сварке могут использоваться различные материалы, техники формировки швов та и сами швы.

К примеру, есть такие виды как дуговая сварка и газовая. В первой основной плавящий элемент это электрод. Его задача это работа с дугой, то есть создавать её и удерживать на материале детали.

Во втором виде сварки источник тепла – это горелка. Она выпускает пламя, которе образовывается при горении смеси кислорода и ацетилена.

Суть в том, что в разных видах происходит различное воздействие на детали, которые сплавляются между собой. Но в это же время результат один и тот же – детали скрепляются между собой.

Это происходит следующим образом – сперва детали располагаются на близком расстоянии, будто они уже скреплены. Далее детали прогреваются инструментом и их края начинают плавиться – это образовывается сварочная ванна.

Иногда для упрочнения сварочного шва добавляют дополнительный метал, что увеличивает количество металла. Когда материал плавится, то получается линия, вдоль которой потом расплавленный участок кристаллизуется и становится швом.

Важно сначала научится пользоватся основной техникой прежде, чем приступать к экспериментам с видами. На сварочный аппарат должен быть настроен так, чтобы его настройки соответствовали характеристикам материала, который будет плавиться.

Если вы наловчились правильно сплавлять по базовым принципам, тогда можно переходить к тренировке с различными типами сварочных соединений.

У каждого типа есть своя методика выполнения. Рассмотрим самые распространённые из них. Внешне они бывают плоские, усиленные или ослабленные. Есть два вида сварочного швов за методом их выполнения – это односторонние и двухсторонние.

Двусторонние – это когда спаиваются детали с двух сторон, а односторонние — с одной. Соединения могут состоять из одного, двух или трёх слоёв. Также есть классификация по их длине – точечные, двусторонние шахматные, цепные, непрерывные.

Ещё у сварочных швов бывает разное направления приложения усилий, например поперечное, косое или продольное. Один из вариантов это комбинированное.

И последний критерий классификации – это размещение в пространстве относительно детали. Они бывают горизонтальные, вертикальные, потолочные, нижние.

Технология выполнения шва

Далее начнём разбор непосредственно принципа создания сварочного шва. Существует несколько этапов этого процесса:

- Подготовительный этап

Как это можно понять с названия, на этом этапе нужно выполнить некоторые подготовительные работы. Для начала, нужно учесть правила безопасности при подготовке места, где всё это будет происходить.

Для начала, нужно учесть правила безопасности при подготовке места, где всё это будет происходить.

Далее нужно подобрать экипировку, которая защитит тело от возможных технических повреждений. Потом происходит подготовка именно деталей к дальнейшей работе.

Для этого они зачищаются от ненужных покрытий типа грязи, лака или пыли и обычно это осуществляется чем-то вроде металлической щетки. Затем выставляются нужные настройки на аппарате и начинается сам процесс.

- Создание дуги (поджог горелки)

Этот этап зависит от типа сварки и уже для каждого типа есть отдельные инструкции.

- Создание сварочных швов

Для каждого типа соединения существует свой порядок действий, которого нужно придерживатся.

- Завершающий этап

Если вы использовали дуговую сварку, то нужно почистить валик. При других видах сварки это не нужно потому, что соединения не шлакуются, соотвественно – никакого мусора.

Залог красивого шва

Чтобы в результате получить хороший, красивый сварочный шов нужно знать методики его создания, потому что недостаточно просто поставить детали близко друг к другу и провести ровно электрод.

У каждого из методов создания сварочных соединения есть общий принцип – это плавное введения электрода вдоль какой-то дорожки, чтобы получить ровный след. Чтобы этот след был красивым, орудие, которым мы работаем, нужно повернуть на 60 градусов к детали сплавки.

Проводить нужно плавно с одинаковой скоростью, иначе если задержаться на одном месте – можно пропалить материал. Самый простой и распространённый способ – это метод зигзага. Он используется для разных видов материалов.

Самый простой и распространённый способ – это метод зигзага. Он используется для разных видов материалов.

Проводник нужно вести из правого угла в левую сторону как бы по диагонали, а потом в зеркальном отображении двигаться вправо. Создается впечатление, что на изделии рисуется зигзаг.

Для достаточно больших расстояний между деталями (более 5мм) используют метод елочка. Такой метод требует больше штрихов при сплавке что приводит до того, что образовывается больше наплавленного материала, который скрепляет детали.

Лучше всего начинать также с правого, а потом вести горизонтальную линию в левую сторону, затем диагональную, которая стремится вниз, к средине шва. Потом под таким же углом линию вверх до точки, которая находится выше, чем та с которой начали.

Так образуется немалое количество треугольничков, образующих елочку. Также красивое сварочное соединение получается исполненный методом петелька.

Его зачастую используют при работе с тонким металлом, когда работают такими инструментами как полуавтомат. Соединения накладываются движениями, которые напоминают непрерывное написание ряда петелек.

Соединения накладываются движениями, которые напоминают непрерывное написание ряда петелек.

Советы

Есть несколько советов от опытных специалистов новичкам, у которых возникают сложности при создании сварочных соединений. Бывают случаи, когда вроде делаешь всё правильно, но всё же сделать работу хорошо не получается.

Для начала, чтобы сварочный шов был надёжный и прочный детали должны располагаться на стабильном расстоянии друг от друга по всему периметру шва.

Также и электрод должен находится на правильном расстоянии по отношению к детали, в другом случае теряется дуга и соединение деформируется.

Чтобы металл не растекался, когда работа происходит на поверхности, которая расположена вертикально советуют работать снизу вверх.

В завершение – чтобы металл кристаллизировался быстро и без потёков электрод нужно наклонить под углом к детали 60-75 градусов.

Сварка вертикальных швов

Темы: Технология сварки, Сварные соединения, Сварные швы, Ручная дуговая сварка.

Сварка одиночных валиков снизу вверх.

Сварка вертикальных швов ведется только на короткой дуге. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 1). При сварке электродом под углом 45°-60° (рис. 2) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

1). При сварке электродом под углом 45°-60° (рис. 2) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

Другие страницы по теме Сварка вертикальных швов:

| Рис.1. Правильный угол наклона. | Рис.2. Правильный угол наклона. |

При сварке вертикальных швов рекомендуется применять два метода манипулирования — «лестница» и «дугой вперед», что позволит выполнить швы нормальной формы (рис. 3).

Рисунок 3.

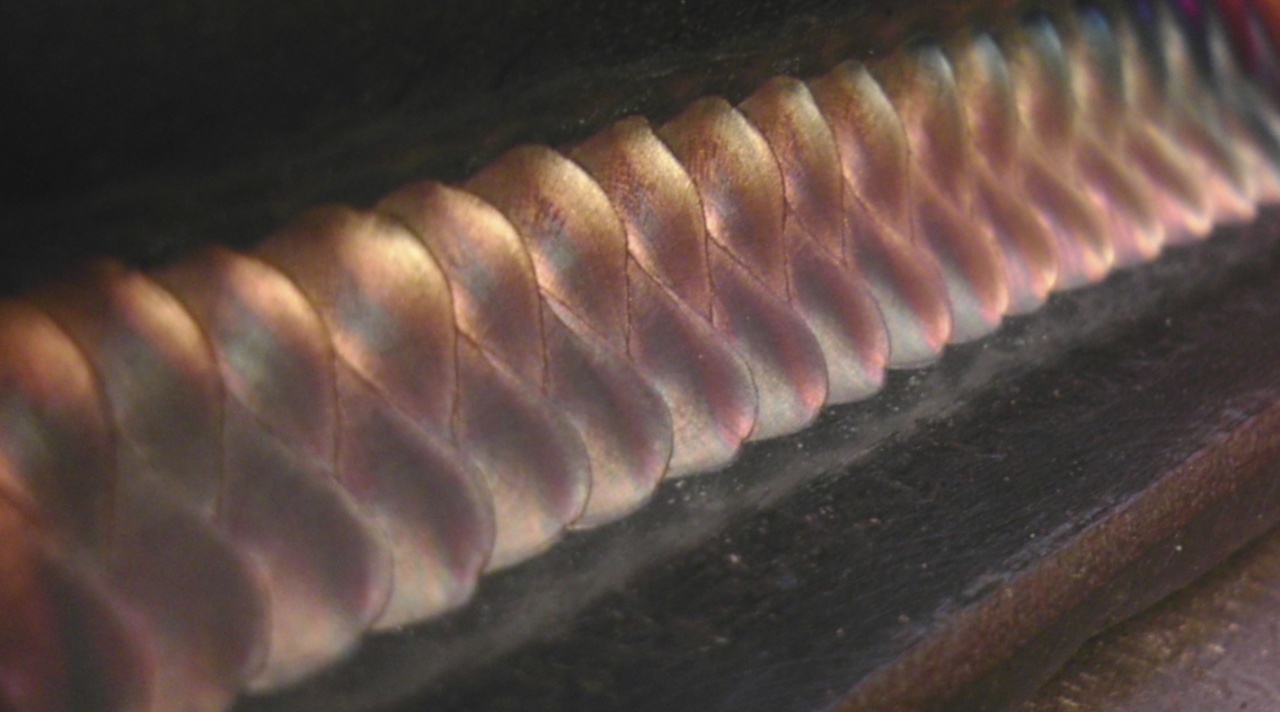

По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше — получил подрез и «выпуклый» валик. Передержал — наплыв и грубая чешуйка.

Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше — получил подрез и «выпуклый» валик. Передержал — наплыв и грубая чешуйка.

Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Сварка корневого валика (рис. 4).

| Рисунок 4. | Рисунок 5. |

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

1.

Сварка «треугольником» (рис. 5) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

Сварка «треугольником» (рис. 5) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.2. Сварка «елочкой» (рис. 6) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

Сварка «елочкой» (рис. 6) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

Рисунок 6.

Сварка вертикальных швов

«ёлочкой» :

3. Сварка вертикальных швов методом «лестница» (рис. 7) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках — максимальная, переход — более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А — для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках — максимальная, переход — более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А — для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

Рисунок 7.

Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис. 8). Первый проход (из положения 1 в положение 2) следует производить быстро.Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

Рисунок 8.

При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор).

Второй корневой валик.

Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости — механическую выборку.

В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией:

а) когда корневой валик легкий (малого сечения) — вариант 2 или 3 — манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку;

Рисунок 9.

б) когда корневой валик полный (вариант 1), кроме манипулирования электродом для формирования «нормального» или «вогнутого» второго последующего третьего валиков, помогает в процессе сварки разворот электрода к проплавляемой стенке (плоскости). Это достигается разворотом кисти руки. На рис. 9 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов.

Это достигается разворотом кисти руки. На рис. 9 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.Многослойная и многопроходная сварка вертикальных швов.

При сварке больших толщин применяется многослойная, многопроходная сварка (рис. 10). После корневого валика второй и третий слой варятся электродом диаметром 3 мм или 4 мм (в зависимости от толщины основного металла и от ширины предыдущего валика) в один проход, при этом каждый валик должен быть «вогнутый» или «нормальный», что позволяет добиться качественной сварки последующих валиков. В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием.

Предпоследний слой не должен выходить за пределы разделки. Рекомендуется оставлять незаполненную разделку от 0,5 мм до 2 мм, что позволяет легче сформировать качественный лицевой слой.

| Рисунок 10. | Рисунок 11. |

Ширина лицевого слоя.

Ширина лицевого слоя равняется ширине разделки плюс половина диаметра электрода с каждой стороны (рис. 11). Рекомендуется применять манипулирование электродом «лестницей» или «дугой вперед».

- < Видео уроки сварки

- Возбуждение сварочной дуги >

Как правильно варить вертикальный шов электросваркой (потолочный)

«Как правильно варить вертикальный шов электросваркой?» — вопрос, ответ на который интересует не только начинающих сварщиков или тех, кто решил что-то починить, не прибегая к услугам профессионала, но и работников с опытом в этой сфере.

Сварочные работы сами по себе довольно сложный процесс, который требует не только достаточных знаний, но и опыта. Предметы, изделия или их части могут располагаться так и в таких местах, что доступ к ним будет затруднен или расположение сварщика не будет давать ему выполнить работу привычным способом. Таким «нестандартным» расположением предметов для сваривания является вертикальное и потолочное.

Вертикальный шов

Вертикальная сварка полуавтоматомПри сваривании в месте плавления образуется капля жидкого металла, которая под действием силы тяжести будет двигаться по направлению к земле. На вертикальных поверхностях – сверху вниз. Стекание капли металла будет затруднять формирование сварочного шва. Потому «вертикальная» сварка имеет ряд особенностей.

Главный принцип – расплавленный в месте сварки металл должен быстрее, чем обычно, кристаллизоваться. Это возможно, если его капля будет минимального размера. Добиться такого результата можно за счет уменьшения длины электрической дуги и коротким движением электрода вверх или в сторону.

Направление сварного шва может быть как сверху вниз, так и снизу вверх. Необходимо учитывать, что тепло от электрической дуги поднимается. Потому опускаясь вниз, нужно будет увеличить силу тока.

Рекомендуется вести его вверх, тогда застывший кратер металла снизу, будет удерживать верхний. Положение электрода не имеет особого значения. Его наклон может быть как вверх, так и вниз. Удержание его с наклоном вниз обеспечивает больший обзор и возможность контролировать распределение капель и формирование шва. Недостаток такого способа – это грубая чешуйчатая его поверхность.

Наплавленный металл стек внизЕсли условия проведения работ не позволяют сваривать снизу вверх, то применяют обратное направление формирования шва. При этом электрод сначала ставят перпендикулярно по отношению к плоскости свариваемых деталей. При появлении капли жидкого металла положение электрода меняют и держат его с наклоном, так чтобы между свариваемыми поверхностями и ним образовался острый угол, направленный своим концом вверх. Такое положение позволяет удержать каплю от стекания короткой электрической дугой.

Такое положение позволяет удержать каплю от стекания короткой электрической дугой.

Если капля удерживается с трудом или падает, то следует увеличить скорость перемещения электрода и силу тока, а также несколько расширить шов, двигая электрод из стороны в сторону. Это способ «вертикальной» сварки легче, но качество соединения будет хуже. Есть также опасность, что расплавленный металл не удержится дугой и силой поверхностного натяжения, и потечет.

Потолочный шов

Горизонтальная сварка металла электродомИ уж совсем вызывает недоумение и замешательство ситуация, когда необходимо сварить горизонтально расположенные над головой детали и выполнить так называемый потолочный шов электросваркой. Положение сварщика в этом случае чрезвычайно неудобное, а капля расплавленного металла будет падать вертикально вниз.

Электрод при варке «потолочного» располагается перпендикулярно свариваемым поверхностям. Скорость его перемещения должна быть постоянной с небольшими круговыми движениями для расширения шва. Электрическая дуга должна быть короткой. Если она будет длинной, то при сварке образуются подрезы.

Электрическая дуга должна быть короткой. Если она будет длинной, то при сварке образуются подрезы.

Для выполнения этого вида сварки применяется тот же принцип – максимально быстрого затвердения металла. При сварочных работах необходимо использовать электроды со специальным тугоплавким покрытием. Благодаря этому на конце их создается «чехольчик», которым удерживается капля.

Кроме круговых движений в горизонтальной плоскости, электрод перемещают вертикально. После того как электрическая дуга расплавила металл, электрод несколько удаляют от ванной и тем самым гасят дугу. Поступление энергии прекращается. Металл остывает и кристаллизуется, тем самым уменьшая сварочную ванну. То есть плавление производят короткими замыканиями.

К сварке «потолочным» швом следует прибегать лишь в крайних случаях, когда нельзя соединяемые детали расположить более удобным для сварочного процесса образом. Это связано опять-таки с особенностью расположения. Разогрев происходит снизу, а пузырьки газа в ванне жидкого металла, поднимаются. Они всплывают и попадают в корень шва, делая его тем самым менее прочным.

Разогрев происходит снизу, а пузырьки газа в ванне жидкого металла, поднимаются. Они всплывают и попадают в корень шва, делая его тем самым менее прочным.

Рекомендации

Для того чтобы электросваркой варить шов как потолочный, так и вертикальный рекомендуется применять электроды меньшего диаметра и пониженную на 10-12% силу тока, по сравнению с обычными условиями.

Как правило, применяют их диаметром не более 4 мм. Или еще меньшего, если есть необходимость разделать кромки или заплавить зазор между деталями.

Вертикальный и «потолочный» можно варить с применением защитных газов.

Видео: Сварка горизонтального шва

Сварка углового шва — как сделать правильный сварочный шов ВИДЕО

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

Существуют два вида сварки угловых швов: тавровые (при Т-образных соединениях) и нахлесточные, оба вида очень распространены в сварочном деле. Рассмотрим каждый по отдельности.

Техника сварки Т-образных соединений

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую — вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина — больше 40 мм, то делается обрез по обе стороны V- образной формы.

А если толщина — больше 40 мм, то делается обрез по обе стороны V- образной формы.

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Как правильно наложить угловой шов

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Грубейшая ошибка — начинать сварку шва с вертикального свариваемого изделия, так как расплавленный металл с электрода наплывет на нижний нерасплавленный и перекроет вершину угла. В этом случае провар не получится, а обнаружить его можно, только поломав металл.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов — видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Техника сварки нахлесточных соединений

Такой вид сварки применяется, в основном, в листовых конструкциях. Концы листов, которые будут свариваться, накладываются друг на друга на определенную величину, равную примерно 3-5 толщин листов. Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

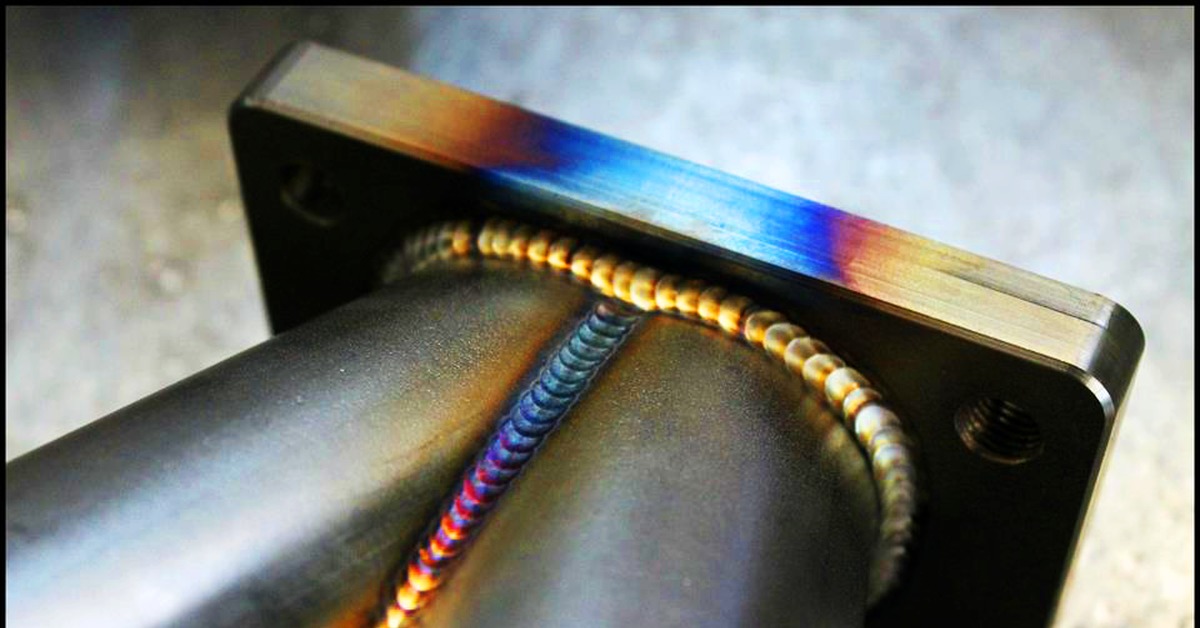

Цветные швы: что они значат и почему имеют значение.

Многое можно сказать по цвету сварного шва

Диапазон цветов, которые встречаются в сварных швах – потрясает и пробуждает ваше воображение. Иногда эти оттенки желательны, а иногда нет. То, какаким цветом получился шёв, зависят от процесса сварки, материала, отрасли и области применения.

То, какаким цветом получился шёв, зависят от процесса сварки, материала, отрасли и области применения.

По словам Роберта Планта, «много людей говорят, и мало кто из них знает». Хотя я говорю не о креативности женской души, а о происхождении цветов в сварных швах.

Цветная радуга на сварном шве и в зоне термического влияния, автоматически не делает его хорошим сварным швом. Это может даже наоборот указывать на плохой сварной шов, но не обязательно. Материалы и их применение в той или иной сфере имеют большое значение…

Почему сталь меняет цвет?

Здесь задействовано много науки и возможно немного магии. Я ужасно объясняю науку, поэтому надеюсь, что вы не любите читать научную литературу. Если вы волшебник, то вероятно, используете заклинания вместо сварки. Или используете сварку не по её прямому назначению, как я.

Когда сталь нагревается, вся ее молекулярная структура изменяется. И когда поверхность нагретой стали встречается с атмосферой, она взаимодействует с элементами в воздухе, создавая химическую реакцию. Получаемые цвета зависят от состава металла, состава атмосферы, температуры, при которой они встречаются, и времени нахождения металла при повышенной температуре. Как следствие — металл окисляется.

Получаемые цвета зависят от состава металла, состава атмосферы, температуры, при которой они встречаются, и времени нахождения металла при повышенной температуре. Как следствие — металл окисляется.

Оксидирование

Окисление поверхности — это одно, но более глубокое окисление происходит под поверхностью металла и оно вызывает пористость. Именно здесь играют роль защитный газ или флюс, так как оба предназначены для защиты зоны горячей сварки от атмосферы до тех пор, пока валик не остынет до такой степени, что смешивание стали и атмосферы не повлияет на конечные свойства металла.

Когда кто-то говорит вам, что ваш шов окрашен определенным образом, потому что вы выполняете сварку с определенной температурой, они только частично правы. Многие факторы влияют на это. Иногда эти цвета значат все, а иногда ничего не значат.

Например, на нержавеющей стали любой цвет в сварном шве показывает, что образовался оксидный слой, который может повлиять на коррозионную стойкость. Чем темнее цвет, тем толще окисление.

Чем темнее цвет, тем толще окисление.

Цвета следуют предсказуемому образцу: от цвета хрома до соломы, от золота до синего и фиолетового.

В некоторых отраслях, например в фармацевтике, любой цвет кроме хрома в сварном шве недопустим, но в других ситуациях, связанных с санитарной сваркой, например на молочных заводах, допускаются оттенки светло-синего цвета. Эти цвета могут быть удалены механическим или химическим путем, а коррозионная стойкость может быть восстановлена.

Так в чём же дело с использованием нержавеющей стали?

Коррозионная стойкость может быть критической.

Конечно, если вы такой же художник, как я, то красивые цвета — это то, что вы ищете. Я часто жертвую антикоррозионной защитой ради внешнего вида.

Из-за химического состава, например нержавеющей стали Aisi 308 — небольшое нагревание может привести к очень ярким цветам. Но мягкая сталь также может давать хорошие цвета, хотя и c более мягкими оттенками. А смешивание двух разных сплавов может привести к интересным результатам. Я часто ищу детали из закаленной стали, такие как подшипники или старые доспехи, так как материал поддается охлаждению при сварке и / или нагревании, что даёт очень выразительный цвет.

Я часто ищу детали из закаленной стали, такие как подшипники или старые доспехи, так как материал поддается охлаждению при сварке и / или нагревании, что даёт очень выразительный цвет.

Титан

На титане история похожая, но с большей разницей. Вместо того чтобы просто снизить коррозионную стойкость, загрязнение из атмосферы может существенно повлиять на целостность сварного шва. Титан является прочным, пластичным материалом, но при повышенных температурах он вбирает водород, азот и кислород, и если ему это разрешить, он станет хрупким.

Хотя это и не абсолютный показатель защиты от неправильного обращения с материалом, полученные цвета являются довольно хорошим показателем прочности сварного шва. Опять же, это в некоторой степени зависит от отрасли и сферы применения, но обычно вы хотите, чтобы сварные швы имели яркий серебристый / хромовый цвет или бесцветный. Часто светло-золотой цвет шва является приемлемым, но чем меньше цвета титана, тем меньше вероятность его загрязнения или брака. Предостережение здесь похожи на нержавеющую сталь.

Предостережение здесь похожи на нержавеющую сталь.

Титан выглядит потрясающе, когда ему позволяют реагировать на температуру. Многие парни строящие хот-роды и мотоциклы рискуют с «материальной целостностью» на открытых трубах и выхлопах, потому что это выглядит чертовски круто, когда титан становится синим или фиолетовым.

Я хотел бы добавить немного о покрытии защитным газом.

Да, газовое покрытие может повлиять на цвет сварного шва. Но это только один из многих факторов.

Производители часто ошибочно полагают, что больше кубических футов в час (CFH) улучшают качество сварки. Больше газа — означает более чистые сварные швы, лучшую дугу и лучшее управление сварочной ванной, верно? На самом деле это не так!

Наглядный пример, когда ваш сосед думает, что заправив 95-ым бензином свой Москвич, он каким-то образом превращается в спорткар. Эти двигатели были построены для бензина с октановым числом 80. Горючие жидкости ниже 80 можно заливать, но использование какого-либо топлива с октановым числом выше, чем то, для которого был разработан и откалиброван двигатель, не поможет. Это пустая трата денег. Это может лишь повредить мотор.

Это пустая трата денег. Это может лишь повредить мотор.

То же самое с инертным газом: вам нужен поток, достаточный для защиты нагретого металла от атмосферы в соответствии со стандартами, к которым вы применяете сварку. Делаете больше подачу, и вы тратите впустую газ, а возможно ещё и вызываете турбулентность в зоне сварки. Необходимый поток газа может быть разным для каждой работы. Главное, его должно быть достаточно, чтобы покрыть зону сварки до тех пор, пока шов не станет ниже температуры окисления.

Перед началом работы я запускаю дугу и начинаю делать пробные «чешуйки» при этом постепенно закрываю вентиль расходомера, пока он не даст мне достаточно газа, затем открываю его обратно примерно на 1 л/мин и начинаю работать.

Подводя итог…

Длина дуги, длина валика, температура основного материала, чистота и гладкость поверхности, угол заточки вольфрама, угол вольфрама к поверхности, ваше движение во время сварки, направление сварки, есть задняя продувка или опорная пластина, и пост поддувка, а так же качество защитного газа — все это влияет на конечный результат, цвет шва или его отсутствие. Лучший способ научиться – это просто сваривать, сваривать и свривать каждый день.

Лучший способ научиться – это просто сваривать, сваривать и свривать каждый день.

Цвета сварных швов бывают невероятно красивы, и для многих это искусство, но иногда эти цвета указывают на плохой сварной шов, а иногда нет.

Оборудование которым пользуется Джош Велтон (Josh Welton):

Оригинал статьи на сайте thefabricator.com

ИЗГОТОВЛЕНИЕ КРАЙ, СОЕДИНЕНИЙ, ШВОВ И ВЫРЕЗКИ

ИЗГОТОВЛЕНИЕ КРАЙ, СОЕДИНЕНИЙ, ШВОВ И ВЫРЕЗКИ

Существует множество типов кромок, стыков, швов и пазов, используемых для соединения листовые работы. Обсудим наиболее часто используемые.

Кромки

Кромки формируются для улучшения внешнего вида изделия, для усиления кусок и исключить опасность пореза необработанной кромкой. Вид края то, что вы используете на любой работе, будет определяться целью, производителем и необходимая прочность кромки.

ОДНОПИЛЬНЫЙ КРОМК показан на рисунке 2-54. Этот край можно сделать в любом

ширина. Как правило, чем тяжелее металл, тем шире делается подол. В

припуск на подгибку равен его ширине (W на рис. 2-54).

Как правило, чем тяжелее металл, тем шире делается подол. В

припуск на подгибку равен его ширине (W на рис. 2-54).

Рис. 2-53.-Развитие переходной детали по отдельности.

DOUBLE-HEM EDGE (рис. 2-55) используется, когда требуется дополнительная прочность и когда требуется гладкая кромка как внутри, так и снаружи.Пособие на кромка двойной кромки в два раза больше ширины кромки.

Рисунок 2-54.-Край одинарный.

Рисунок 2-55.-Кромка с двойной кромкой

КРОМКА ПРОВОДА (рис. 2-56) часто указывается на планах, Объекты, такие как Подносы для льда, воронки, ведра для мусора и другие изделия из листового металла металл изготовлен с проволочными краями для усиления и придания жесткости работам и Устранение острых краев,

Рисунок 2-57.-Выполнение рифленого шва.

Рисунок 2-58.-Канавка для руки.

Рисунок 2-59.-Закрепление шва с пазами ручным пазом.

припуск на край проволоки в 2 1/2 раза больше диаметра проволоки, используемой в качестве Например, вы используете проволоку диаметром 1/8 дюйма. Умножить 1/8 на 2 1/2, и ваш ответ будет 5/16 дюйма, что вы разрешите при раскладке листовой металл для изготовления края проволоки.

Суставы

СТЫК ШВА С КАНАВКОЙ (рис.2-57) — один из наиболее широко используемых методов соединение листового металла легкой и средней толщины. Он состоит из двух загнутых краев которые заблокированы РУЧНОЙ КАНАШКОЙ (рис. 2-58).

При выполнении рифленого шва на цилиндре деталь надевается на кол и зафиксируйте его ручным пазом (рис. 2-59). Канавка для рук должна быть примерно на 1/16 дюйма шире шва. Зафиксируйте шов, сделав прокол отступы примерно на 1/2 дюйма от каждого конца шва.

ЗАГЛУШКА (рис. 2-60, вид A) часто используется для сборки

каналы для кондиционирования и отопления. Вариант шарнира ЗАКРЫТЫЙ УГОЛ

Шов (рис. 2-60, вид B) широко применяется для сборки прямоугольных

формы.

Рисунок 2-60 .- (A) Шов с заглушкой, (B) Шов в закрытом углу

ПРИВОДНОЕ СОЕДИНИТЕЛЬНОЕ СОЕДИНЕНИЕ — это метод соединения двух плоских металлических частей. Рисунок 2-61 — образец для проскальзывания привода.Концевые насечки и размеры зависят от нанесение и растрирование на всех замках, швах и краях.

S-образных соединений используются для соединения двух плоских поверхностей металла. В первую очередь это используется для соединения участков прямоугольного воздуховода. Они также используются для соединения панелей в воздушные кожухи и колонны.

На рисунке 2-62 показано плоское S-образное соединение. Вид A — образец шипа «S». Вид B — вид в перспективе двух металлических частей, образующих плоскую букву «S». совместный.Обратите внимание на вид с торца готового S-образного соединения.

На Рисунке 2-63 показано двойное S-образное соединение. Вид B — образец для двойного

Шип «S». Вид A — это один из двух соединяемых кусков металла. Обратите внимание на крест

сечение частично сформированной планки, а также сечение готовой

двойной S-образный шарнир. это вариант

Обратите внимание на крест

сечение частично сформированной планки, а также сечение готовой

двойной S-образный шарнир. это вариант

Рисунок 2-61.-Схема проскальзывания привода и соединения

Рисунок 2-62.- S-образное соединение или шаблон скольжения и соединения.

Рисунок 2-63.-Схема соединения (шипа) двойного «S».

простой плоский «S» и не требует нахлеста металлов присоединился.

На Рисунке 2-64 показано стоящее S-образное соединение. Представление B — образец для стоячие «S» шипы. Вид A — один из двух соединяемых металлических частей. Заметка поперечное сечение готовой стоящей «S» шипа и стоячего «S» соединения.

Швы

Для соединения профилей из листового металла используются многие виды швов.Некоторые из

Обычно используемые швы показаны на рис. 2-65. При разработке выкройки

убедитесь, что вы добавили достаточно материала к основным размерам, чтобы сделать швы. В

складки можно сделать своими руками; однако их намного легче сделать на перекладине

папка или тормоз. Стыки можно обработать пайкой и / или клепкой.

Стыки можно обработать пайкой и / или клепкой.

При разработке шаблонов листового металла убедитесь, что вы добавили достаточно материала для базовые размеры для выполнения швов. Несколько типов швов, используемых для соединения секции из листового металла обсуждаются в этом разделе.

Существует три типа швов внахлест: простой шов внахлест, шов смещения внахлест,

и угловой шов (рис. 2-66). Швы внахлестку можно соединить путем сверления и

клепкой, пайкой или одновременно клепкой и пайкой. Чтобы понять

припуска на шов внахлест, сначала необходимо знать диаметр заклепки, которую вы

планирую использовать. Центр заклепки должен располагаться от края на расстоянии

В 2 1/2 раза больше его диаметра; следовательно, надбавка должна быть в пять раз больше

диаметр заклепки, которую вы используете.На рисунке 2-67 показана процедура для

выкладывание простого и углового нахлеста для заклепки (d обозначает

диаметр заклепок). Для угловых швов оставьте еще одну шестнадцатую

дюйм для зазора.

Рисунок 2-65.-Обычные швы листового металла.

Рисунок 2-67.-Схема нахлесточных швов для клепки.

ШВОВ С КАНАВКОЙ используются при изготовлении цилиндрических форм.Есть два типа рифленых швов — внешний рифленый шов и внутренний рифленый шов (рис. 2-68). Припуск на рифленый шов в три раза больше ширины (W в Рис. 2-68) замка, при этом половина этой суммы добавляется к каждому краю. За Например, если вам нужен рифленый шов размером 1/4 дюйма, 3 x 1/4 = 3/4 дюйма или общее пособие; 1/2 3/4 дюйма = 3/8 дюйма, или припуск, который вы должны добавить к каждому краю.

ПИТТСБУРГСКИЙ ЗАМОК (рис.2-69) — угловой замковый шов. Рисунок 2-69 показывает

поперечное сечение двух соединяемых металлических частей и поперечное сечение

готовый шов. Этот шов используется как продольный шов по углам квадрата.

и прямоугольные трубы и колена, а также фитинги и воздуховоды. Этот шов может быть

изготовлен в тормозе, но оказался настолько универсальным в использовании, что

машины были разработаны и доступны. Кажется, довольно

сложные, но как нахлесточные и рифленые швы, это

Кажется, довольно

сложные, но как нахлесточные и рифленые швы, это

Рисунок 2-68.-Разрезные швы

Рисунок 2-69.-Шов замка Питтсбурга.

состоит всего из двух частей. Две части имеют фланцевую или одинарную кромку. и карман, образующий замок. Карман образуется, когда фланцевый край вставляется в карман, а расширенный край переворачивается через вставленный край чтобы завершить замок. Метод сборки и фиксации питтсбургского шва следующий. показано на рисунках 2-70 и 2-71.

Припуск для кармана составляет W + W + 3/16 дюйма.W — ширина или глубина карманные. Ширина отбортовки должна быть меньше W. Например, если вы выкладываете 1/4-дюймовый шов питтсбургского лука-порея (рис. 2-72), ваш общий припуск должен составлять 1/4 + 1/4 + 3/16 дюйма или 11/16 дюйма для края, на котором вы выкладываете карман и 3/16 дюйма на кромке с фланцем.

Рисунок 2-70.-Сборка шва замка Питтсбурга

СТАНДАРТНЫЕ ШВЫ используются для соединения металлов, где требуется повышенная жесткость, например, крыши, воздуховоды, воздуховоды и т. д.Рисунок 2-73 представляет собой поперечное сечение готового стоячего шва. Размеры и расстояние между заклепками зависят от применение.

Стоячие швы, используемые, когда требуется усиление, следующие: РАСШИРИТЕЛЬ КРЫШКА ПРИВОДА, КАРМАННАЯ КОЛПАЧКА и ПРАВИТЕЛЬСТВЕННЫЙ ЗАМОК (рис. 2-74) являются швами. часто используется в строительстве больших воздуховодов, где требуются ребра жесткости.

Шов DOVETAIL используется в основном для соединения круглой трубы / фитинга с плоским листом. или воздуховод. Этот шов можно сделать водонепроницаемым с помощью пайки.Рисунок 2-75 показывает выкройка для формирования шва «ласточкин хвост» и пример ее использования.

Пазы

Надрез — последний, но не менее важный шаг, который следует учитывать при готовитесь выложить

Рисунок 2-71.-Закрытие шва замка Питтсбурга

Рис. 2-72.-Схема 1/4-дюймового шва замка Питтсбурга.

Рисунок 2-73.-Поперечное сечение стоячего шва.

место работы. Прежде чем вы сможете разметить выемку, вам нужно будет выложить узор и добавьте швы, перехлесты или края жесткости. Если выкройки нет с надрезом, у вас будут проблемы, когда вы начнете формировать, собирать и заканчивая работу.

Нет определенного правила для выбора выемки для работы. Но как только вы можете визуализировать сборку работы, у вас не будет проблем определение формы и размера надреза требуется

Рисунок 2-74.-Разные швы.

Рисунок 2-75.-Шов типа «ласточкин хвост»

за работу. Если вырез сделать слишком большим, в нем останется отверстие. законченная работа. Если выемка слишком маленькая или неправильной формы, металл будет нахлест и выпуклость по шву или краю. Не беспокойтесь слишком сильно, если ваша первые зазубрины выходят не так, как вы ожидали — практика и опыт диктовать размер и форму.

КВАДРАТНЫЙ ВЫРЕЗ (рис.2-76), вероятно, первое, что вы сделаете. Это вид вы делаете в своем макете ящик или поддон и используется для устранения излишков материал Этот тип надреза приведет к попаданию в угол. Посмотрите вокруг магазин, чтобы увидеть, сколько различных видов выемок вы можете увидеть на профили из листового металла.

КОЛОННЫЕ ВЫРЕЗКИ срезаются под углом 45 градусов поперек угла, когда должна встретиться под углом 90 градусов. На рис. 2-77 показаны этапы формирования уклона. выемка.

V-образный вырез используется для сшивания концов коробок. Вы также будете использовать полный V-образный вырез. когда вам нужно сконструировать кронштейн с фланцем со схождением или аналогичным строительство. Полный V показан на рисунке 2-78.

Когда вы делаете внутренний фланец под углом менее 90 градусов, вы придется использовать модификацию полного V-образного паза, чтобы получить стыки заподлицо. В угол надреза будет зависеть от угла изгиба. Показана модифицированная V-образная выемка. на рисунке 2-79.

Рисунок 2-77.-Наклонная выемка.

ВЫРЕЗКА ДЛЯ ПРОВОЛОКИ — это выемка на краю проволоки. Его глубина от края узор будет на один диаметр проволоки больше, чем глубина припуска для край проволоки (2 1/2 d), или, другими словами, в 3 1/2 раза больше диаметра проволоки (3 1/2 г). Его ширина равна 1 1/2 ширины шва (1 1/2 w). Что часть выемки рядом с краем проволоки будет прямой.Форма насечка на шве будет зависеть от типа используемого шва, который на рис. 2-80, составляет 45 градусов для рифленого шва.

Для большей части вашей работы потребуется надрез более одного типа, как показано на рисунок 2-80, на котором проволочная выемка использовалась при формировании цилиндрической формы. соединен рифленым швом. В такой раскладке придется делать надрез для провода. край и шов.

Зачем нужно указывать сварные швы сосуда под давлением?

перейти к содержанию FacebookTwitterYouTubeLinkedInEmail Тел .: +1 (941) 927-2670 | sales @ codeware.com | ВХОД- Продукты

- COMPRESS Программное обеспечение для проектирования сосудов под давлением

- Обзор программного обеспечения

Возможности

- Теплообменник

- Дивизион 2

- Рисунки

- Оценка стоимости

- КОМПРЕСС И ВЭД

- Продуктивность

- UCS-66 и хрупкий перелом

- UG-80 овальность

- Обновления кода и поддержка

- Особенности и преимущества

- Интеграция программного обеспечения

- Веб-семинары и видео по запросу

- Обучение

- Актуален ли мой COMPRESS с последним кодом ASME?

- INSPECT Программное обеспечение Fitness-For-Service

- Обзор программного обеспечения

API 579-1 / ASME FFS-1

- Оценка хрупкого разрушения

- Общая и локальная потеря металла

- Оценка питтинга

- HIC и повреждение волдырей

- Вне округлости

- Оценка трещиноподобных дефектов

- Оценка ползучести

- Урон от огня

- Вмятины и порезы

- Ламинации

- Автохолодильник IOW

Механическая целостность

- Интеграция с Excel

- Старые коды ASME

- API 510 для сосудов под давлением

- API 570 для трубопроводов

- API 653 для резервуаров для хранения

- Устройства сброса давления

Возможности

- ПРОВЕРИТЬ и РАГАГЕП

- Недокументированные сосуды

- Интеграция регистратора данных

- INSPECT IDMS

- Обновления кода и поддержка

- Особенности и преимущества

- Интеграция программного обеспечения

- Вебинары и видео по запросу

- Обучение

- Shopfloor Программное обеспечение процедуры сварки

- Обзор программного обеспечения

Возможности

- Магазин Путешественник

- Сопоставление сварных швов

- Пакет оборота

- Проверка правил сварки

- Оповещения о непрерывности

- Сварщик непрерывности

- Обновления кода и поддержка

- Особенности и преимущества

- Служба настройки цеха

- Интеграция программного обеспечения

- Веб-семинары и видео по запросу

- Интерфейс программного обеспечения Импортируйте модели сосудов под давлением в SOLIDWORKS и Inventor

- Обзор программного обеспечения

- Веб-семинары и видео по запросу

Отрасль Отрасль Производители - COMPRESS Программное обеспечение для проектирования сосудов под давлением

- Engineering Procurement and Construction (EPC)

- Engineering and Consulting Firms

- Process Plants / Downstream

- Logistics and Transportation / Midstream

- Education and Research

- Blog

- Search Knowledge Base

- Программное обеспечение

- Отправить запрос в службу поддержки

- Моя учетная запись

- Оплатить счет онлайн

- Обучение

- Вебинары и учебные пособия

- Подпишитесь на информационный бюллетень

- Главный офис

- Карьера

- Юридический

- Запросить дополнительную информацию

Ищи:

- Продукты

- COMPRESS Программное обеспечение для проектирования сосудов под давлением

- Обзор программного обеспечения

Возможности

- Теплообменник

- Дивизион 2

- Рисунки

- Оценка стоимости

- КОМПРЕСС И ВЭД

- Продуктивность

- UCS-66 и хрупкий перелом

- UG-80 овальность

- Обновления кода и поддержка

- Особенности и преимущества

- Интеграция программного обеспечения

- Веб-семинары и видео по запросу

- Обучение

- Актуален ли мой COMPRESS с последним кодом ASME?

- INSPECT Программное обеспечение Fitness-For-Service

- Обзор программного обеспечения

API 579-1 / ASME FFS-1

- Оценка хрупкого разрушения

- Общая и локальная потеря металла

- Оценка питтинга

- HIC и повреждение волдырей

- Вне округлости

- Оценка трещиноподобных дефектов

- Оценка ползучести

- Урон от огня

- Вмятины и порезы

- Ламинации

- Автохолодильник IOW

Механическая целостность

- Интеграция с Excel

- Старые коды ASME

- API 510 для сосудов под давлением

- API 570 для трубопроводов

- API 653 для резервуаров для хранения

- Устройства сброса давления

Возможности

- ОСМОТР и РАГАГЕП

- Недокументированные сосуды

- Интеграция регистратора данных

- INSPECT IDMS

- Обновления кода и поддержка

- Особенности и преимущества

- Интеграция программного обеспечения

- Вебинары и видео по запросу

- Обучение

- Shopfloor Программное обеспечение процедуры сварки

- Обзор программного обеспечения

Возможности

- Магазин Путешественник

- Сопоставление сварных швов

- Пакет оборота

- Проверка правил сварки

- Оповещения о непрерывности

- Сварщик непрерывности

- Обновления кода и поддержка

- Особенности и преимущества

- Служба настройки цеха

- Интеграция программного обеспечения

- Веб-семинары и видео по запросу

- Интерфейс программного обеспечения Импорт моделей сосудов под давлением в SOLIDWORKS и Inventor

- Обзор программного обеспечения

- Веб-семинары и видео по запросу

Отрасль Отрасль Производители - COMPRESS Программное обеспечение для проектирования сосудов под давлением

- Инжиниринг, закупки и строительство (EPC)

- Инженерные и консалтинговые фирмы

- Перерабатывающие предприятия / переработка

- Логистика и транспорт / Промежуточный сектор

- Образование и исследования

- Блог

- Вебинары и учебные пособия

- Подпишитесь на информационный бюллетень

- Главный офис

- Карьера

- Юридический

- Запросить дополнительную информацию

Ищи:

- Продукты

- COMPRESS Программное обеспечение для проектирования сосудов под давлением

- Обзор программного обеспечения

Возможности

- Теплообменник

- Дивизион 2

- Рисунки

- Оценка стоимости

- КОМПРЕСС И ВЭД

- Продуктивность

- UCS-66 и хрупкий перелом

- UG-80 овальность

- Обновления кода и поддержка

- Особенности и преимущества

- Интеграция программного обеспечения

- Вебинары и видео по запросу

- Обучение

- Актуален ли мой COMPRESS с последним кодом ASME?

- INSPECT Программное обеспечение Fitness-For-Service

- Обзор программного обеспечения

API 579-1 / ASME FFS-1

- Оценка хрупкого разрушения

- Общая и локальная потеря металла

- Оценка питтинга

- HIC и повреждение волдырей

- Вне округлости

- Оценка трещиноподобных дефектов

- Оценка ползучести

- Урон от огня

- Вмятины и порезы

- Ламинации

- Автохолодильник IOW

Механическая целостность

- Интеграция с Excel

- Старые коды ASME

- API 510 для сосудов под давлением

- API 570 для трубопроводов

- API 653 для резервуаров для хранения

- Устройства сброса давления

Возможности

- ОСМОТР и РАГАГЕП

- Недокументированные сосуды

- Интеграция регистратора данных

- INSPECT IDMS

- Обновления кода и поддержка

- Особенности и преимущества

- Интеграция программного обеспечения

- Вебинары и видео по запросу

- Обучение

- Shopfloor Программное обеспечение процедуры сварки

- Обзор программного обеспечения

Возможности

- Магазин Путешественник

- Сопоставление сварных швов

- Пакет оборота

- Проверка правил сварки

- Оповещения о непрерывности

- Сварщик непрерывности

- Обновления кода и поддержка

- Особенности и преимущества

- Служба настройки цеха

- Интеграция программного обеспечения

- Веб-семинары и видео по запросу

- Интерфейс программного обеспечения Импорт моделей сосудов под давлением в SOLIDWORKS и Inventor

- Обзор программного обеспечения

- Веб-семинары и видео по запросу

Отрасль Отрасль Производители - COMPRESS Программное обеспечение для проектирования сосудов под давлением

- Инжиниринг, закупки и строительство (EPC)

- Инженерные и консалтинговые фирмы

- Технологические предприятия / переработка

- Логистика и транспорт / Промежуточный поток

Сварка ppt видео онлайн скачать

Презентация на тему: «Сварка 101.»- стенограмма презентации:

1 Сварка 101

2 Цели После успешного завершения этого раздела обучения вы сможете… Определить определения и терминологию, связанные со сваркой. Продемонстрировать безопасные рабочие привычки в сварочной среде. Назвать детали и типы сварных швов и сварных соединений. Интерпретировать информацию об основных символах сварки. Выявить возможности, доступные для сварщики ОБЗОР РАЗДЕЛА: Этот слайд включен для объяснения целей данного учебного модуля.ПРИМЕЧАНИЯ УЧИТЕЛЯ: Учителя могут использовать эту возможность, чтобы дать общий обзор важности и применения сварки в современном обществе.

3 Что это такое? Определение Процесс соединения, в котором используется тепло, давление и / или химические вещества для постоянного соединения двух материалов.

4 Зачем учиться сваривать? Сварка может помочь построить успешную карьеру, чтобы получить от жизни то, что вы хотите. Квалифицированные сварщики пользуются спросом — люди используют сварные вещи каждый день! Сварка может быть интересной и безопасной Это сложно и высокотехнологично

5 Соединение STEM. Многие из тех же концепций, которые вы изучаете на других курсах, применяются в сварке.В каких еще классах вы могли бы изучить следующие термины? 75/25 — газовая смесь Вольт Ампер Градус / час — скорость охлаждения, дюйм / мин Углы / градусы Металлургия Размер шлейфа Текущее напряжение Сжатие Предел прочности на растяжение Выход Чертежи Отношение глубины / ширины Температура предварительного нагрева Кубические футы в час

6 Карьера в сварке Возможности сварщика меняются…

Сварка может быть ценна как профессиональная работа или работа на полную ставку Инженерное дело Гонки Промышленные продажи Ремонт фермы и изготовление Производство Сварка Военное обучение Техническое обслуживание Робототехника Металлургический рабочий / квалифицированный специалист Авто техник Художник Металл Создание собственного бизнеса

7 Сколько денег можно заработать?

Последние статистические данные показывают, что за некоторые сварочные работы платят 25 долларов.00 долларов в час Местные работодатели платят около 13–22 долларов США 83% людей, занимающихся сваркой, получили медицинские льготы — выше, чем в любом другом секторе работы, кроме государственного.

9 Сварщик против сварщика

Тот, кто выполняет ручную или полуавтоматическую сварку Оператор сварки Тот, кто управляет адаптивным управлением, автоматическим механизированным или роботизированным сварочным оборудованием.

10 Способы применения

MA: Ручная сварка SA: Полуавтоматическая ME: Механизированная сварка AU: Автоматическая сварка

11 MA: Ручная сварка Сварка, когда горелка, пистолет или электрододержатель удерживаются и управляются вручную.Кислородная сварка Газовая дуговая сварка вольфрамом (GTAW) Дуговая сварка защищенного металла (SMAW)

Сварочные прутки различных размеров, о которых необходимо знать

Об электродах нужно знать гораздо больше, помимо материала, из которого они изготовлены, а также от того, расходуются они или нет.

Прежде чем я напишу о различных типах удилищ, вам необходимо знать общее значение этих чисел, чтобы вы могли легко их понять.

Проверьте наши рекомендуемые сварочные стержни

Первые два числа в номере размера электрода обычно обозначают предел прочности электрода на разрыв.70, например, подразумевает, что электрод имеет предел прочности на разрыв 70000 фунтов на квадратный дюйм.

Третья цифра обозначает положение, в котором вы можете использовать удилище.

Цифра 1 обозначает любое положение, 2 — плоское и горизонтальное положение, а 4 — положение верхнего, вертикального, горизонтального и плоского электрода.

Цифры в последнем номере обозначают использованное покрытие и, следовательно, ток, который вы можете безопасно использовать.

Сварочный пруток — это общий термин, который используется для обозначения присадочного металла или электродов, которые используются для соединения двух других основных металлов, когда сварщик выполняет дуговую сварку защищенного металла, сокращенно SMAW

Разные числа на электродах

Ниже приводится таблица с подробным описанием различных цифр на электродах и их значения в соответствии с предложением Американского общества сварки :

| Цифра | Используемое покрытие | Ток, используемый при сварке |

| 0 | Натрия с высоким содержанием целлюлозы | DC + |

| 1 | Калий с высоким содержанием целлюлозы | переменного тока, постоянного тока +, постоянного тока — |

| 2 | с высоким содержанием титана натрия, | переменного тока, постоянного тока — |

| 3 | Калий с высоким содержанием титана | переменного тока, постоянного тока + |

| 4 | Железный порошок, Титания | переменного тока, постоянного тока +, постоянного тока — |

| 5 | Натрий с низким содержанием водорода | DC + |

| 6 | Калий с низким содержанием водорода | переменного тока, постоянного тока + |

| 7 | Высокий оксид железа, порошок калия | переменного тока, постоянного тока +, постоянного тока — |

| 8 | Калий с низким содержанием водорода, железный порошок | переменного тока, постоянного тока +, постоянного тока — |

Штучные электроды разных размеров

Есть много размеров стержневых электродов.Они бывают разного диаметра с разным рекомендованным током, как показано в таблице ниже:

| Диаметр электрода в дюймах | Электроды | Толщина металла | |||||

| 6010 и 6011 | 6012 | 6013 | 7014 | 7018 | 7024 | ||

| 1/16 | 20-40 | 20-40 | до 3/16 дюйма | ||||

| 5/64 | 25-60 | 25-60 | |||||

| 3/32 | 40-80 | 35-85 | 45-90 | 80-125 | 70-100 | 100-145 | до ¼ ” |

| 1/8 | 75-125 | 80-140 | 80-130 | 110–160 | 115-165 | 140-190 | Более 1/8 дюйма |

| 5/32 | 110–170 | 110-190 | 105-180 | 150-210 | 150-220 | 180–250 | Более ¼ ” |

| 3/16 | 140-215 | 140-240 | 150-230 | 200–275 | 200–275 | 230-305 | Более 3/8 дюйма |

| 7/32 | 170-250 | 200-320 | 310-300 | 260-340 | 260-340 | 275-365 | |

| ¼ | 210-320 | 250-400 | 250-350 | 330-415 | 315-400 | 335-430 | Более 3/8 дюйма |

| 5/16 | 275-425 | 300-500 | 320-430 | 390-500 | 375-470 | 400-525 | Более ½ дюйма |

Как видно из приведенной выше таблицы, вы можете определить, какой диаметр сварочного стержня вы можете использовать, и толщину металла, на котором вы можете его использовать, для достижения наилучших результатов.

Различные размеры и классификация сварочных стержней

Обратите внимание, что чем толще свариваемый материал, тем выше требуемый ток и тем больше требуется электрод. Общие электроды включают: 6010, 6011, 6012, 6013, 7014, 7018 и 7024

.Давайте посмотрим на эти размеры ниже:

6010 Электроды

Их можно использовать только с питанием постоянного тока, поскольку они имеют покрытие из целлюлозы и натрия, имеют глубокое проникновение и могут проходить через пыльные, ржавые и маслянистые металлы, в том числе покрытые краской.

Как видно из третьей цифры 1, это всепозиционный электрод, который может использоваться для сварки труб, поскольку он работает плавно, а его шлак легче удаляется.

Они подходят для опытных сварщиков, поскольку новичкам будет сложнее их использовать из-за того, что дуга у них плотная.

Электрод 6010 имеет множество применений, и он широко распространен среди сварщиков, хотя не всегда прост в использовании.

Может выжить при комнатной температуре в сухих условиях.Перед использованием необходимо высушить влагу, при этом следует отметить, что промывание электродов разрушает их.

Сварочный стержень Forney 31610 E6010, 1/8 дюйма, 10 фунтов- Пруток для сварки в любых положениях с дугой копания, глубокий провар на грязных, ржавых и окрашенных материалах

- Идеален для соединений, требующих глубокого проплавления, таких как стыковые швы с квадратной кромкой, подходит для вертикальной и потолочной сварки легким шлаком

- Требуется минимальная подготовка поверхности

- Превосходно подходит для оцинкованной стали и ржавой / маслянистой стали при техническом обслуживании или ремонте, а также для сварки труб.

- Нажмите на синее название (BY FORNEY) выше под заголовком, чтобы просмотреть наш полный каталог сварочных аппаратов, абразивов, цепей / тросов Инструменты и многое другое!

6011 Электроды

Они имеют покрытие из целлюлозы и калия, поэтому могут использовать переменный ток (AC), а также постоянный + ток.

Как и 6010, они являются позиционными электродами и могут глубоко прорезать ржавые, нечистые материалы, что делает их популярными среди сварщиков, в основном, для технического обслуживания, когда постоянный ток (DC) недоступен.

Можно использовать с любым сварочным материалом.

Шлак, образующийся этими электродами, невелик, но его труднее удалить по сравнению с другими электродами.

Сварочный стержень Forney 31205 E6011, 1/8 дюйма, 5 фунтов- Продукт представляет собой сварочный стержень 5LB 1/8 6011

- Прост в использовании

- Сварка во всех положениях, универсальный стержень для глубокого проплавления и быстрого замораживания грязных, ржавых и окрашенных материалов

- Плавное смачивание и распространение дуги с хорошим разбрызгиванием быстрое наплавление и более плоский контур, обеспечивающий более высокую скорость перемещения

- Требуется минимальная подготовка поверхности

6012 Электроды

Это также все позиционные электроды, которые хорошо работают для перекрытия зазоров между стыками.Они также используются для высокоскоростных и сильноточных угловых швов, выполняемых горизонтально.

В отличие от электродов 6010 и 6011, их проплавление неглубокое, не говоря уже о шлаке, образующемся после сварки, который требует большой очистки.

6013 Электроды

Шатуны 6013 могут выдерживать нагрузку 60 000 фунтов на квадратный дюйм. Эти стержни совместимы с переменным, постоянным + и постоянным током.

Способность работать с этими разными токами делает его очень универсальным и пригодным для использования с любым сварочным аппаратом, включая небольшие аппараты, в отличие от других сварочных стержней, для которых требуются более крупные аппараты.

Другие особенности электродов 6013 заключаются в том, что они подходят для более легких работ, таких как автомобильные проекты, они имеют умеренный и небольшой шлак, который можно легко удалить.

В отличие от размеров 6012, они создают мягкие дуги с меньшим количеством брызг и могут использоваться только для сварки чистых, новых и не содержащих ржавчины материалов для автомобильных проектов.

6013 обладает средней проникающей способностью при обработке тонких листов.

При сварке электродами 6013 перемещайте их небольшими круговыми движениями вокруг стыка.Это обеспечивает более прочную сварку и помогает контролировать скорость. 6013 также враг воды и любых влажных условий. Храните электроды 6013 в защищенном от влаги и влагонепроницаемом контейнере.

Сварочный стержень Forney 30301 E6013, 3/32 дюйма, фунт- Продукт представляет собой сварочный стержень LB 3/32 6013

- Прост в использовании

- Сварка во всех положениях, стержень общего назначения для неглубокого проплавления или в условиях плохой посадки

- Превосходное смачивающее действие, получение гладких и плоских валиков с устойчивой дугой с AC или DC

- Низкое разбрызгивание и отличное удаление шлака, практически самоочищение в вертикальных галтелях вниз

7014 Электроды

Эти электроды имеют такое же проплавление швов, что и 6012, и подходят для использования на углеродистой и низколегированной стали.В них много порошка железа, что увеличивает скорость осаждения.

Они могут выдерживать более высокий ток по сравнению с электродами 6012. Они используются для строительного оборудования, сельскохозяйственной техники, барж, металлических приспособлений и автомобильных запчастей.

7018 Электроды

Это самые простые в использовании электроды, они имеют толстый флюс и высокое содержание порошка. У них минимальное проплавление, что дает плавную и тихую дугу с меньшим количеством брызг.

Конечно, все они позиционные стержни, которые могут выдерживать нагрузку 70 000 фунтов на квадратный дюйм. Они имеют покрытие из железного порошка с низким содержанием водорода, что означает, что они могут использоваться как с переменным, так и с постоянным + током.

Низкое содержание водорода в них обеспечивает гладкие и прочные сварные швы. Секрет получения этих гладких и прочных сварных швов заключается в том, чтобы тянуть стержень по поверхности металла, а также слегка перемещать его из стороны в сторону.

Однако стержни с низким содержанием водородаимеют свои недостатки, например, необходимость специального хранения, чтобы они служили вам в течение более длительного периода времени.

Они не допускают попадания воды или любой влаги. Вы можете хранить их в духовке при температуре 250 градусов по Фаренгейту. Если вы сможете купить их самостоятельно, тем лучше. Электроды 7018 популярны, потому что электроды 7018 популярны, поскольку они могут сваривать толстые материалы, такие как сталь, и дают прочные сварные швы.

Они идеально подходят для сварки конструкций, атомных электростанций, напорных труб и больших мостов. Их также называют «тяговые удилища» или «высокие-низкие».

Сварочные символы | Расположение элементов символа сварки | Элементы дизайна — Сварка

Библиотека векторных трафаретов «Сварка» содержит 38 символов сварных соединений для обозначения углов, контуров, контактных швов, канавок, наплавки и основы.

Используйте его для обозначения сварочных операций на рабочих чертежах.