производство, изготовление, преимущества стальных труб

Содержание:

История труб уходит корнями далеко в прошлое, но первое упоминание о стальных трубных изделиях датируется серединой 19 века. Первые стальные трубные изделия изготовляли с помощью сварки. Этим методом производители пользуются и сегодня, изготовляя половину изделий такого типа от общего производства. Стальная сварная труба находит применение в большинстве отраслей промышленности, так как достойная замена изделиям из стали, полученным сварным методом, в настоящее время не найдена.

Назначение современных стальных труб сварного типа

Даже быстро развивающиеся технологии не позволяют представить, что когда-то появится подходящая замена стальным трубам, которые используются при строительстве разных строений и конструкций или проведении коммуникационных сетей.

Сварные трубные изделия современного изготовления могут быть как универсального назначения (доставка различной всевозможной рабочей среды потребителю), а могут иметь узкую специализацию (газопроводы и нефтепроводы).

Прокладку коммуникационных сетей над землей и под землей невозможно представить без стальных трубных изделий разного диаметра. Они входят в состав сложнейших технологических устройств, различных приспособлений и механизмов. Строительные процессы предполагают использование прочных, но легких элементов армирования, в качестве которых используется стальной трубопрокат. К тому же такие изделия могут выступать в качестве основы при строительстве каркасных конструкций.

Также стоит сказать о трубных изделиях сварного типа, для изготовления которых использовалась нержавеющая сталь. Этот материал характеризуется уникальными эксплуатационными свойствами, благодаря которым предоставляется возможность применения труб в пищевой и химической отрасли, энергетике и фармации. Эстетическая привлекательность поверхности труб из «нержавейки» делает их популярными у современных архитекторов в качестве элементов оформления помещений разного типа.

Сырье для производства сварных труб

В качестве исходного сырья для изготовления стальных трубных изделий большая часть производителей использует металл. Это могут быть листы стали толщиной не больше 5 сантиметров, или стальная лента, имеющая различную толщину и свернутая в рулоны. Современная экономика отдает предпочтение трубным изделиям сварного типа, для производства которых использовалась низколегированная или углеродистая сталь. Ее отличительное свойство – содержание углерода в определенном количестве и минимум легирующих веществ. По количеству углерода определяется тип стали: низкоуглеродистая, среднеуглеродистая и высокоуглеродистая.

Углерод в большом количестве, входящий в состав исходного материала, неоднократно повышает прочностные характеристики сварной трубы при нормальном использовании. Однако параллельно снижаются эластичные свойства изделий, и возрастает степень их ломкость в холоде. Следовательно, большое количество углерода делает материал более хрупким при эксплуатации в холоде, что значительно сужает сферу использования готовой продукции.

Сталь, в которой легирующие вещества содержатся в количестве, не превышающем 2,5%, отличается прочностью независимо от эксплуатационных условий. Трубопрокат из такой стали имеет продолжительный срок службы и меньшую массу при одинаковых условиях. Низколегированная сталь для трубных изделий повышает стоимость готовой продукции, и одновременно увеличивает прочностные характеристики, устойчивость к износу и коррозии. Если сравнивать аналогичные качества труб сварного типа из углеродистой стали, то высокая стоимость трубопроката из низколегированной стали не имеет особой важности.

Для изготовления нержавеющих трубных элементов используется аналогичная сталь. Это материал устойчив к коррозии, прост в обработке, с небольшой массой и привлекательной поверхностью. Труба из нержавеющей стали может быть холодного или горячего проката. В первом случае стальные листы имеют толщину от 0,4 до 5 миллиметров, во втором – от 2 миллиметров до 5 сантиметров.

Разновидности сварных трубных изделий

Спиралешовные трубы производятся из рулонной листовой стали (прочитайте также: «Изготовление труб из листового металла – что необходимо, чтобы сделать самостоятельно»). Трубопрокат этого вида имеет одно неоспоримое преимущество – труб могут выпускаться с диаметральным сечением около 2,5 метров с использованием заготовки равной ширины. Трубопрокат, изготовленный по такой технологии, характеризуется отношением диаметра к толщине стенок более 100.

Спиралешовные трубные изделия производятся с применением более простых механизмов, чем трубы с прямым швом. Однако стоит заметить, что процесс изготовления характеризуется высокой точностью. Спиральный шов имеет еще одно весомое преимущество: при аварийной ситуации не образуется продольная магистральная трещина, которая считается самой опасной деформацией трубопровода.

Однако стоит заметить, что процесс изготовления характеризуется высокой точностью. Спиральный шов имеет еще одно весомое преимущество: при аварийной ситуации не образуется продольная магистральная трещина, которая считается самой опасной деформацией трубопровода.

Следовательно, последствия аварии ликвидировать намного проще. Недостатком спирального шва является его увеличенная длина и, как следствие, дополнительные расходы на сварочные материалы.

Способы изготовления

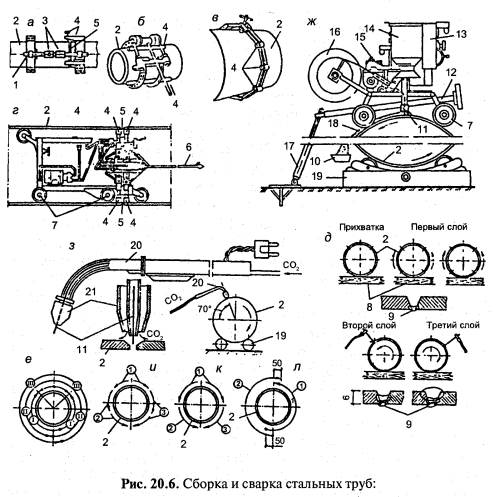

Труба сварная производится несколькими способами, среди которых наибольшее распространение получили: метод печной сварки, электросварной метод и сварка в защитной газовой среде.

Способ печной сварки

Согласно этой технологии стальные заготовки (штрипсы) подвергаются воздействию высоких температур. Полоска металла, выступающая в качестве заготовки, в специальной туннельной печи нагревается до температуры 13000С. Выходящая из печи заготовка подвергается обдуву направленным потоком воздуха, что приводит к нагреванию боковых кромок до 1400

Полученную горячую заготовку отправляют на формовочно-сварочный стан, в настройках которого заложен определенный диаметр. Здесь будущее изделие принимает нужную форму. Далее выполняется дополнительный воздушный обдув, и кромки стали свариваются при воздействии высокой температуры и определенного давления.

Штрипсу повторно отправляют в печь, где, проходя через формовочные валики, она подвергается обжатию, способствующему повышению качества сварного шва. Технология печной сварки позволяет получать изделия горячего проката.

Метод электросварки

Изготовление сварных труб с использованием электрической сварки считается самым распространенным способом, так как в результате можно получить трубы большого диаметра, имеющие тонкие стенки, хороший шов и поверхность высокого качества. Существует несколько видов электросварки, но производство трубных изделий, предназначенных для магистрального трубопровода, в большинстве случаев осуществляется методом дуговой сварки под флюсом.

По этой технологии производство делится на несколько этапов. Вначале специальные прокатные станы выполняют формовку холодных стальных листов, в результате этого на выходе получаются трубные заготовки. Процесс изготовления прямошовных труб любого диаметрального сечения подразумевает применение валковой формовки. Чтобы изготовить полуцилиндры или круглые заготовки для прямошовных труб, используют прессовую формовку. Сталь для изготовления спиралешовных трубных изделий проходит процедуру формовки в валково-оправочных или втулочных станах.

Дальнейшее изготовление зависит от вида трубы: используя электродуговую сварку, кромки заготовок сваривают с двух сторон, получая в результате продольный прямой или спиралевидный шов. Далее снимается грант со шва, и труба охлаждается водой. Затем ее отправляют в калибровочный стан, где добиваются соответствия диаметра определенным параметрам по всей длине трубного изделия.

После этого труба подвергается визуальному и ультразвуковому контролю качества швов, проходит специальные гидроиспытания, которые позволяют проверить прочность шва под воздействием высокого давления, аналогичное тому, что будет оказываться в эксплуатационный период. Затем проводится еще одна ультразвуковая проверка, и при отсутствии дефектов трубные изделия отправляют потребителю.

Затем проводится еще одна ультразвуковая проверка, и при отсутствии дефектов трубные изделия отправляют потребителю.

Метод сварки в защитных газах

В большинстве случаев такой технологией пользуются при производстве стальных сварных труб из нержавеющей или высоколегированной стали. У таких металлов под действием стандартной сварки наблюдается карбидизация легирующих элементов, в результате чего отмечается значительное ухудшение качества швов. Решить такую проблему помогает сварка стали в защитной газовой среде с использованием аргона, гелия или углекислого газа.

Такая технология позволяет пользоваться достоинствами и газовой, и электрической сварки. Указанные газы имеют больший удельный вес по сравнению с воздухом, поэтому при попадании в рабочую зону сварки выталкивают его. В результате взаимодействие сварочной ванны и атмосферы полностью исключается. Сварка трубных изделий с использованием защиты газом выполняется посредством вольфрамовых электродов.

Полученные швы отличаются высоким качеством, так как становятся одним целым с изделием. Такая технология гарантирует герметичное соединение стальных элементов и высокие прочностные характеристики готовой продукции. Методом электрической сварки или сварки в защитном газе получают стальные трубы холодного проката.

Преимущества сварных труб

Сварка с применением современных технологий позволяет получать швы высокого качества, которые могут сравниваться по прочности с цельнометаллическим изделием. Это позволяет существенно расширить сферу использования такого трубопроката и выполнять монтаж в таких местах, где ранее допускалось применение только бесшовных материалов. Трубные изделия сварные делают производственный процесс более дешевым, благодаря и технологии производства, и незначительным финансовым расходам.

Сварной трубопрокат отличается утонченной стенкой, чем у бесшовных изделий. Это дает возможность выпускать облегченные трубы и сэкономить расход стали. Более легкие трубные изделия упрощают их транспортировку и монтажные работы, для которых необходимо меньшее число единиц техники и занятых людей. Помимо этого готовая листовая сталь имеет одинаковую толщину в любом месте, следовательно, стенки сварных трубных изделий не будут иметь большие погрешности по толщине.

Это дает возможность выпускать облегченные трубы и сэкономить расход стали. Более легкие трубные изделия упрощают их транспортировку и монтажные работы, для которых необходимо меньшее число единиц техники и занятых людей. Помимо этого готовая листовая сталь имеет одинаковую толщину в любом месте, следовательно, стенки сварных трубных изделий не будут иметь большие погрешности по толщине.

Сварка труб больших диаметров — Энциклопедия по машиностроению XXL

Большое значение для внедрения электросварки имеет скорость сваривания шва. Автоматические и полуавтоматические устройства позволили довести скорость сварки до 20—40 м/ч. Однако эта скорость недостаточна, и Институт электросварки имени Е. О. Патона разработал новую систему и автоматы для сварки труб большого диаметра, изготовляемых Челябинским, трубным заводом, где скорость сварки доведена до 210 м/ч. Электросварочная техника СССР достигла такого уровня и размаха, когда назрела необходимость создания автоматических поточных линий по электросварке и специальных мощных электросварочных цехов.

[c.21]

Электросварочная техника СССР достигла такого уровня и размаха, когда назрела необходимость создания автоматических поточных линий по электросварке и специальных мощных электросварочных цехов.

[c.21] Вопросы технологии сварки труб большого диаметра, занимающих, как известно, одно из ведущих мест по объему применения высокопроизводительных автоматических сварочных процессов, привлекают внимание исследователей и широко освещаются в научно-технической литературе Однако особенности конструкции много- [c.168]

И. При сварке труб больших диаметров с внутренней стороны или при сварке металлических сосудов с внутренней стороны сварщик должен быть защищен от стенок трубы или от сосуда резиновыми матами (ковриками), провода должны быть тщательно изолированы или продеты в резиновые шланги. Освещение места работ должно производиться прожекторами, установленными снаружи, или переносными лампами с напряжением не выше 12 в. [c.392]

[c.392]

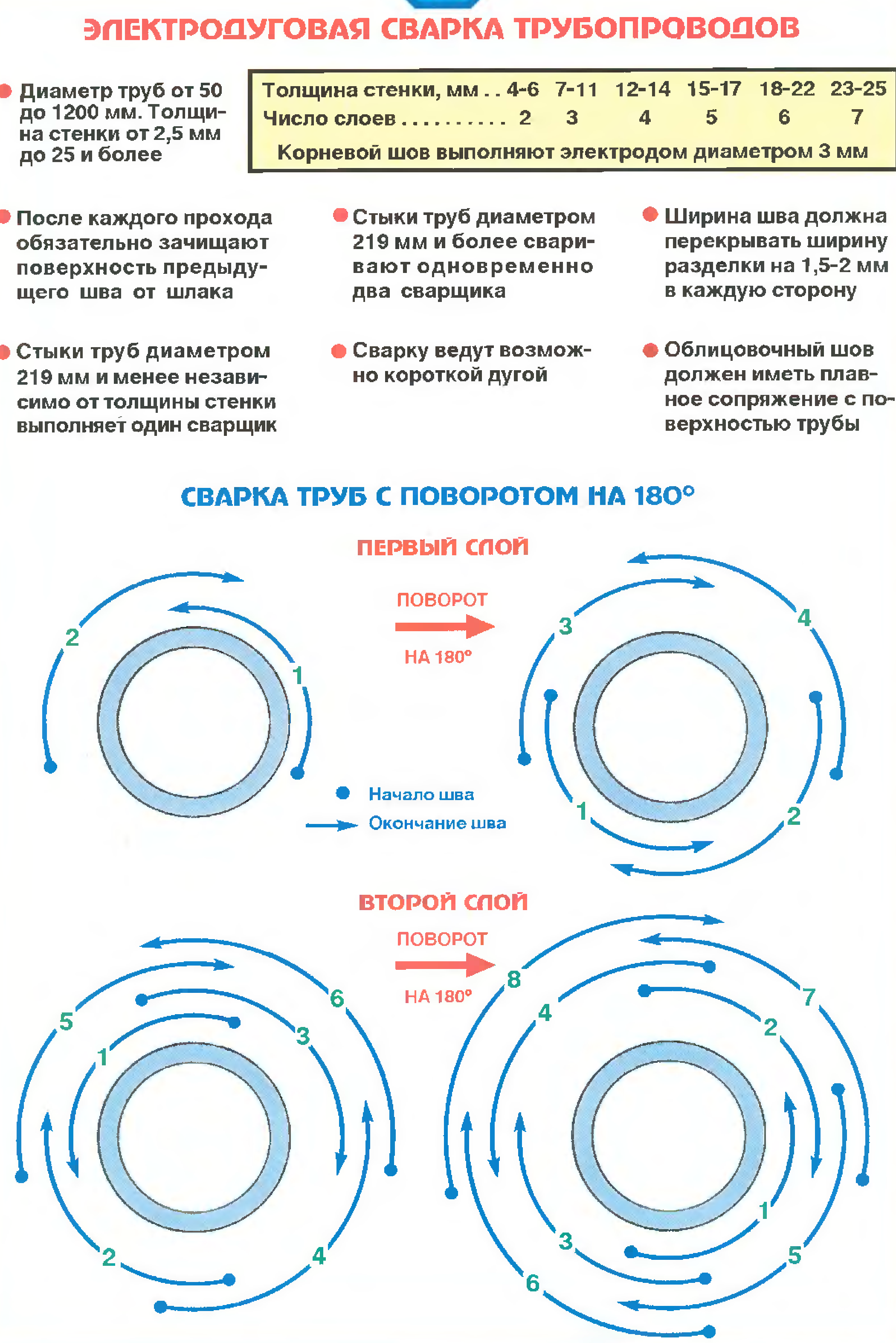

При неповоротной сварке труб большого диаметра стык следует делить на шесть — восемь участков. В первую очередь первым швом проваривают снизу вверх боковые участки с каждой стороны, затем в потолочном положении сваривают нижние [c.145]

При сварке труб большего диаметра необходимо точно соблюдать установленные размеры элементов стыка, приведенных в табл. 12, и со-Рис. 119. Размеры сварочно- ответствующим образом подготовить го шва стык к сварке (рис. 119). [c.176]

При печной сварке штрипсы нагреваются в печи до 1300— 1350° С и протягиваются клещевым захватом за обрезанный конец через воронку на волочильном стане. При протягивании кромки штрипса соприкасаются встык и благодаря давлению в воронке свариваются (рис. IV.14, а). Сваренная труба пропускается через калибровочный стан и поступает на холодильник. Сварка труб большого диаметра, до 750 мм, производится после подогрева [c.181]

Химический состав металла, применяемого для сварки труб большого диаметра, приведен в табл. 52.

[c.405]

52.

[c.405]

При сварке труб большого диаметра (1 000—1 200 мм) первый, слой. шва может провариваться изнутри трубы. [c.573]

Многодуговая сварка применяется при массовом производстве изделий, где увеличение скорости сварки вызывается необходимостью повышения производительности труда и получения высокого качества сварного соединения. Например, сварка труб большого диаметра на двухэлектродном автомате позволила повысить производительность труда в 2,5 раза, а сварка баллонов для пропан-бутана в 2 слоя последовательно расположенными электродами обеспечила резкое улучшение качества шва. [c.65]

Токоподвод при сварке тонких листов, труб и прутков диаметром до 30—40 мм— односторонний (обычно к нижним электродам) цри большем диаметре деталей целесообразнее применять токоподвод с одной стороны к нижнему, с другой — к верхнему электроду этим обеспечивается более равномерный нагрев и оплавление. При сварке труб большого диаметра ([c. 284]

284]

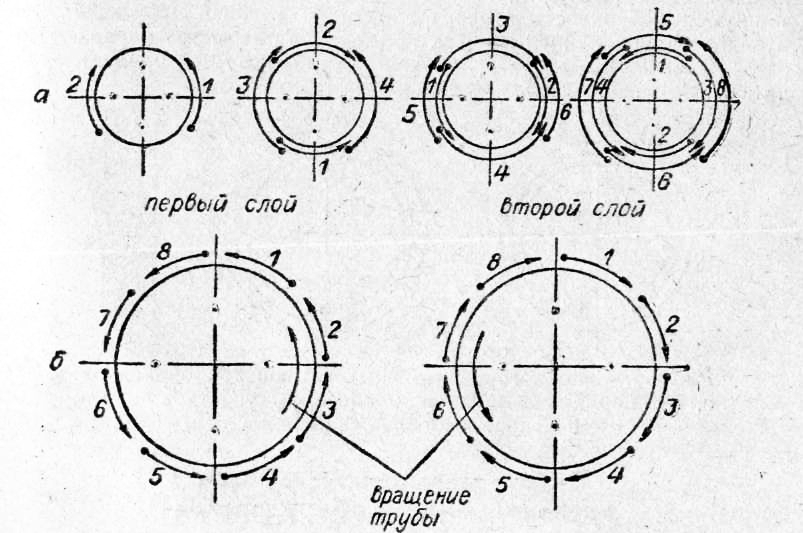

При сварке труб большого диаметра (300 мм и более) сварку начинают с какой-либо точки окружности трубы и выполняют четырьмя отдельными участками, как показано на рнс. 50, а. При сварке труб диаметром 500—600 М.М сварку могут вести одновременно два сварщика. Вначале заваривают верхнюю часть трубы на участках 1 и 2 (рис. 50, б), затем трубу поворачивают и также одновременно заваривают участки 3 и 4. Если поворачивать трубу нельзя, то участки 3 н 4 сваривают потолочным швом в порядке, указанном на рнс. 50, в пунктирными стрелками. [c.120]

При сварке труб большого диаметра (300 мм и более) сварку начинают с какой-либо точки окружности трубы и [c.51]

| Рис. 21. Последовательность сварки труб большого диаметра а — 200 — 300 мм, б — 500—600 мм, в — сварка без поворота |

Сварка труб большого диаметра в магистральных трубопроводах диаметром до 450 мм

[c.213]

Сварка труб большого диаметра в магистральных трубопроводах диаметром до 450 мм

[c.213]Стыковая сварка труб большого диаметра (до 650 [c.217]

ДУГОВАЯ СВАРКА ТРУБ БОЛЬШОГО ДИАМЕТРА [c.343]

Калиброванная холоднокатанная стальная лента требуемого сечения непрерывно сматывается с катушки 1 и поступает через направляющее устройство в клети 2 с формовочными роликами. По мере прохождения ленты через ролики из нее формуется круглая заготовка трубы с расположенным вверху зазором. Характер постепенной деформации ленты показан на фиг. 204, а (в машинах для сварки труб большого диаметра формование заготовки производится по схеме, показанной на фиг. 204, В средней части трубосварочной машины расположен вращающийся сварочный трансформатор 3 (см. фиг. 203), кольцевые электроды которого катятся по кромкам трубной заготовки в непосредственной близости к месту сварки. За трансформатором размещается приспособление 4 для срезывания наружного высаженного при сварке металла. Это приспособление представляет собой держатель с укрепленными в нем двумя последовательно расположенными резцами. При протягивании сваренной трубы через это приспособление высаженный металл срезается почти вровень с поверхностью трубы. Высаженный металл внутри трубы остается или удаляется. При диаметре трубы более 50 мм высаженный металл в трубе срезается резцами /, укрепленными в полой штанге 2 с водяным охлаждением, положение которой фиксируется роликами 3 и 4, или закатывается специальными роликами (фиг. 205, а к б). Труба двигается в направлении стрелки.

[c.291]

За трансформатором размещается приспособление 4 для срезывания наружного высаженного при сварке металла. Это приспособление представляет собой держатель с укрепленными в нем двумя последовательно расположенными резцами. При протягивании сваренной трубы через это приспособление высаженный металл срезается почти вровень с поверхностью трубы. Высаженный металл внутри трубы остается или удаляется. При диаметре трубы более 50 мм высаженный металл в трубе срезается резцами /, укрепленными в полой штанге 2 с водяным охлаждением, положение которой фиксируется роликами 3 и 4, или закатывается специальными роликами (фиг. 205, а к б). Труба двигается в направлении стрелки.

[c.291]ОДНОВРЕМЕННАЯ ПРОДОЛЬНАЯ СВАРКА ТРУБ БОЛЬШИХ ДИАМЕТРОВ ПРИ ВЫСОКОЧАСТОТНОМ НАГРЕВЕ [c.105]

Значения электрического к. п. д. устройства для сварки труб больших диаметров при с — со [c.111]

Режимы сварки труб больших диаметров

[c. 113]

113]

Как говорилось выше, при сварке труб больших диаметров при нагреве токами высокой частоты образуется грат, превышающий допустимые ГОСТ нормы. Форма грата в этом случае резко отличается от формы грата, получаемого при контактной сварке оплавлением. При высокочастотной сварке грат имеет форму плавного валика, аналогичного усилению металла при контактной сварке сопротивлением. [c.117]

Принципиальная схема стана для высокочастотной сварки труб больших диаметров представлена на фиг, 107. [c.158]

Фпг. 110. Принципиальная схема радиочастотной сварки труб больших диаметров с индукционным подводом тока а—общий вид б — путь тока в свариваемой заготовке. [c.161]Г л у X а н о в Н. П. Выборы частоты тока при сварке труб больших диаметров. — Промышленное применение токов высокой частоты в электротермии. М.—Д., Машгиз, 1961, с. 58—78 (НТО Машпром, кн. 53).

[c.187]

53).

[c.187]

В сварных соединениях оболочковых конструкций достаточно часто встречаются и твердые прослойки т.е. участки с более высокими по сравнению с основным металлом механическими характеристиками В качестве твердых прослоек может выступать как шов, так и другие участки сварного соединения (зона термического влияния и т.п., рис. 2.5). Сварной шов является твердой прослойкой, когда он выполнен более прочным чем основной металл присадочным материалом. Так, например, для сварки труб большого диаметра из сталей типа 17ГС, 17Г1С и [c.76]

В настоящей работе рассмотрены результаты проведенных в Институте электросварки им. Е. О. Патона АН УССР исследований и разработки технологии сварки труб большого диаметра с многослойной стенкой применительно к их изготовлению на опытном участке Харцызского трубного и в промышленном цехе Выксунского металлургического заводов [c.168]

На стане Рекнера (рис. 5.25) [2] разме-щ,аются 6—8 пар валков. Наружные валки приводные. Стан предназначен для обработки полых заготовок длиной 14—18 м и массой 40—75 т. Сложные в техническом отношении станы-расширители все чаще заменяются установками для сварки труб большого диаметра.

[c.454]

Наружные валки приводные. Стан предназначен для обработки полых заготовок длиной 14—18 м и массой 40—75 т. Сложные в техническом отношении станы-расширители все чаще заменяются установками для сварки труб большого диаметра.

[c.454]

Работы по созданию технологии и оборудования для высокочастотной сварки труб большого диаметра ведутся в нескольких направлениях. Так, на Челябинском трубопрокатном заводе проведены исследования на экспериментальном стане 530-820 по сварке водо- и газопроводных труб, на Харцызском трубном заводе пущен в опытно-промышленную эксплуатацию стан 1220-1620, сваривающий трубы диаметром 1220—1620 мм для магистральных газо- и нефтепроводов. Кроме того, на опытном [c.155]

Особые способы стыковой сварки. Стыковая сварка труб большого диаметра (до 750 мм) на специальных передвижных сварочных установках. Институтом электросварки им. Е. О. Патона и ВНИИСТ разработаны передвижные установки, состоящие из передвижной электростанции мощностью 150 ква-, гидравлической установки для зажатия стыков труб специального кольцевого сварочного трансформатора. Этот трансформатор дает возможность резко снизить мощность, потребляемую при стыковой сварке.

[c.196]

Этот трансформатор дает возможность резко снизить мощность, потребляемую при стыковой сварке.

[c.196]

ТАБЛИЦА ХХ1.6. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА УСТАНОВОК ТИПА ТКУС И ТКУП ДЛЯ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА [c.542]

Ряс. 2.4. Ориентироточные параметры максимального времени отвода нагретого инструмента /ц при стыковой сварке труб большого диаметра с повышенюй толщиной стенок из твердого полиэтилена при Ттхг=20°С. в воздушном потоке [c.186]

Проведенные ВНИИСТ и Институтом электросварки им. Е. О. Патона экспери.ментальные работы по сварке труб больших диаметров позволили определить рациональную технологию сварки трубопроводов в среде углекислого газа. По этой технологии первый слой шва сваривается полуавтоматом на весу без подкладных колец. Сварка -первого слоя ведется на токе 170—200 а при напряжении 24—25 в. Направление сварки стыка — сверху вниз. [c.138]

Сварка труб больших диаметров осуществляется в пластическом состоянии подобно стыковой и непрерывной продольной сварке труб при индукционном нагреве. Для изготовления труб больших диаметров используются стали Ст. 2, 19Г и 14ХГС. Перспективной является сталь 25Г. Содержание углерода в этих сталях не превышает 0,28%. Химический состав указанных сталей приведен в табл. 25,

[c.113]

Для изготовления труб больших диаметров используются стали Ст. 2, 19Г и 14ХГС. Перспективной является сталь 25Г. Содержание углерода в этих сталях не превышает 0,28%. Химический состав указанных сталей приведен в табл. 25,

[c.113]

В экспериментальных работах по сварке труб больших диаметров принимали участие В, Л. Кулжинский, Е. Д. Макарова и К-М. Попов. [c.113]

Режимы сварки труб больших диаметров должны быть близкими к режимам стыковой и непрерывной продольной сварки труб при индукционном нагреве. Применение флнхов и защитных газовых средств значительно усложнило бы процесс изготовления труб, поэтому сварка в данном случае должна осуществляться в атмосфере воздуха. [c.114]

404 ошибка

Санкт-Петербург

- Главная

- Продукция

- Монтаж металлоконструкций

- Металлоконструкции

- Строительные металлоконструкции

- Мачты осветительные

- Быстровозводимые здания

- Прожекторные мачты и молниеотводы

- Мачты сотовой связи

- Дымовые трубы

- Металлические фермы

- Металлические арки

- Металлические рамы для дорожного строительства

- Опоры дорожных знаков

- Эстакады для трубопроводов и кабелей

- Фундаменты

- Изделия из нержавейки любой сложности

- Лестницы и площадки

- Лестницы 1.

405.3-7.34.2-КМ1

405.3-7.34.2-КМ1 - Металлические ограждения лестниц общественных зданий 1.256.2-2

- Лестницы для канализационных колодцев

- Лестница канализационная Л1

- Лестницы-стремянки для канализационных колодцев

- Лестницы серия 3.

903 кл-13 выпуск 0-1

903 кл-13 выпуск 0-1 - Колонны КГ, КХ, стойки СТХ, СТГ, СТлХ, СТлГ

- Ограждения лестниц боковые ОЛХ и ОЛГ

- Ограждения площадок ОПБХ, ОПБГ, ОПТГ, ОПТХ

- Площадки ПХФ, ПХВ, ПХР ПГФ, ПГВ, ПГР по серии 1.

450.3-7.94

450.3-7.94 - Стремянки СГ и СХ, ограждения стремянок ОСГ, ОСХ

- Лестницы 1.

- Металлические ограждения и заборы

- Трубошпунт

- Подкрановые балки

- Мостовые конструкции

- Геодезические знаки

- Забивные стальные сваи

- Противопожарные двери

- Ковши для элеваторов

- Швартовые тумбы

- Металлоконструкции для РЖД

- Контррельсовый узел

- Анкерная оттяжка тип АК-1

- Анкерная оттяжка тип А-2, Б-2, АП-2, БП-2

- Анкерная оттяжка тип АК-2, БК-2

- Консоль изолированная горизонтальная ИГ

- Консоль изолированная горизонтальная с подкосом ИГП

- Консоль изолированная наклонная

- Консоль неизолированная швелерная

- Узел компенсированной анкеровки контактной подвески переменного тока

- Узел полукомпенсированной анкеровки контактной подвески переменного тока на ж/б опоре

- Консоль изолированная горизонтальная средней анкеровки ИГС

- Консоль изолированная наклонная ИН

- Узел жесткой анкеровки контактной подвески переменного тока на ж/б опоре

- Узел крепления консолей на промежуточных опорах на удлинителях

- Фиксатор Ш-1

- Фиксатор анкеруемой ветви типа ФА-25

- Фиксатор сочлененный прямой тип ФП-25

- Фиксатор сочлененный обратный типа ФО-25

- Фиксатор сочлененный воздушных стрелок тип ФКС-25

- Ограничитель подъема дополнительных фиксаторов

- Кронштейн фиксаторный

- Стойка фиксаторная изогнутая

- Фиксатор дополнительный КС-109

- Фиксатор сочлененный обратный ФОИ-25

- Стойка дополнительного фиксатора КМ-117

- Фиксатор сочлененный прямой ФПТ

- Фиксатор анкеруемой ветви ФПА

- Фиксатор сочлененный обратный ФПО

- Фиксатор сочлененный прямой ФП-25

- Фиксатор сочлененный обратный ФО-25

- Кронштейн ограничителя грузов

- Кронштейн типа КФ-5

- Кронштейн типа КФ-6,5

- Кронштейн типа КФУ-5

- Кронштейн типа КФД

- Кронштейн типа КФДС

- Кронштейн типа КФПУ-50

- Кронштейн типа КФПУ-63

- Кронштейн типа А-III

- Кронштейн типа А-IV

- Кронштейн фидерный ТФ3

- Кронштейн фидерный ТФ2

- Кронштейн фидерный ТФ1

- Кронштейн фидерный ТН-1

- Кронштейн фидерный ТВ-1

- Траверса переходных опор

- Металлоконструкция рогового разрядника на ж.

б. опоре

б. опоре - Металлоконструкция рогового разрядника для установки на ригеле жесткой поперечины

- Металлоконструкция ограничителя перенапряжения на ж.б. опоре

- Установка разъединителя на ж.б. опоре

- Установка разъединителя для ДПР с моторным приводом на ж.

б. опоре

б. опоре - Узел крепления кронштейна КС-141

- Хомут для крепления кронштейнов КМ-131

- Хомут нижнего фиксирующего троса КС-132

- Хомут для подвешивания троса КС-133

- Узел крепления пяты консоли КС-139

- Узел крепления тяги консоли КС-140

- Хомут верхний КМ-129

- Хомут нижний КМ-130

- Роговый разрядник постоянного тока РР-1

- Оголовок ОГ-1 жестких перекладин

- Надставка Т-образная тип II жестких перекладин

- Подвес треугольный жесткой перекладины

- Ригель 30,260 м

- Ригель 34,010 м

- Ригель 39,165

- Ригель 44,165

- Ригель 44,165 м

- Швартовно-причальное оборудование для портов

- Судовое оборудование

- Металлические понтоны

- Цепи конвейерные

- Металлоконструкции кранов

- Навигационные знаки

- Дорожные металлоконструкции

- Изготовление металлических каркасов

- Технологические металлоконструкции

- Газоходы

- Циклоны ЦН-15

- Циклоны

- Пылеуловители (циклоны)

- Пылеуловитель ВЗП-300 серия 5.904-77.94

- Пылеуловитель ВЗП-200 серия 5.904-77.94

- Пылеуловитель ВЗП-400 серия 5.904-77.94

- Пылеуловитель ВЗП-450 серия 5.904-77.94

- Пылеуловитель ВЗП-500 серия 5.904-77.94

- Пылеуловитель ВЗП-600 серия 5.904-77.94

- Пылеуловитель ВЗП-800 серия 5.904-77.94

- Пылеуловитель ВЗП-1000 серия 5.904-77.94

- Пылеуловитель ВЗП-1200 серия 5.904-77.94

- Пылеуловитель ВЗП-1300 серия 5.904-77.94

- Пылеуловитель ПВМ3СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ20СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ40СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ3Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ20Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ40Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ20КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ40КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5КМА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10КМА серия 5.904-8, 5.904-23

- Пылеуловители КМ

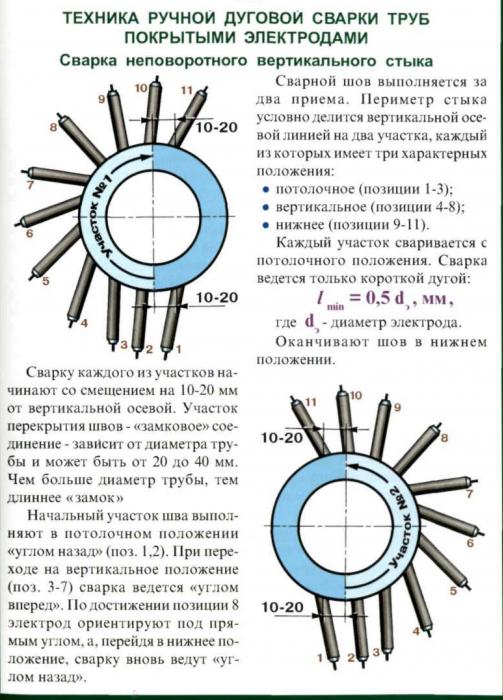

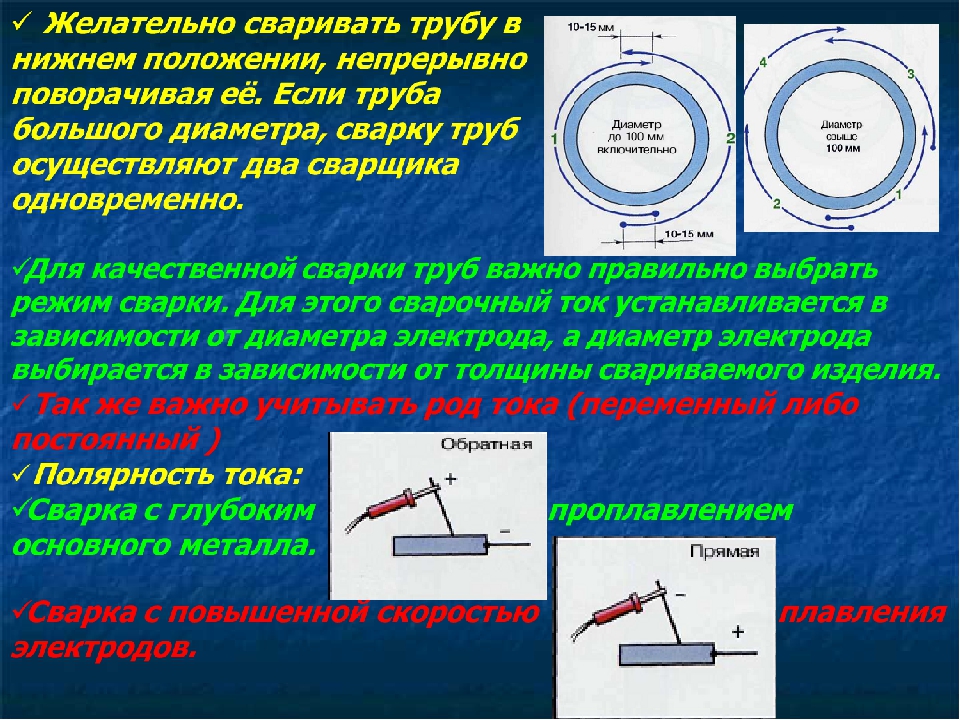

Сварка труб, трубопроводов ручной дуговой сваркой: технология

Сварка различных труб ручной дуговой сваркой заключается в образовании в точке приложения электрода к поверхности трубы высокотемпературной электрической дуги. Под её действием металл электрода расплавляется до жидкого состояния и каплями стекает вниз в точку соединения двух элементов трубопровода, металлическая поверхность которых также расплавляется до полужидкого состояния. Попавшие на стык металлические капли, застывая, соединяют между собой детали и герметизирует шов. Шлак, содержащийся в электроде, всплывает наверх сварочного расплава до момента застывания последнего.

Популярность дугового сваривания определяется именно своей технологической простотой, а также высокой прочностью и герметичностью получаемых швов.

Подготовка к сварочным работам

Качественная ручная сварка труб определяется, помимо самого сварочного аппарата, ещё и правильным выбором электродов:

- Для труб большого диаметра следует выбрать электроды с целлюлозной плёнкой;

- Для сваривания угловых швов и т.н. «прихваток» необходимо взять электроды с рутиловым покрытием;

- Для сложной варки применяются комбинированные (целлюлозно-рутиловые) электроды.

Для дугового сваривания труб в бытовых условиях потребуются, помимо собственно сварочного аппарата, ещё и трансформаторы-выпрямители, а лучше взять их более продвинутую версию – инверторы. Эти устройства потребуются для преобразования переменного тока в постоянный.

При выборе сварочных аппаратов отдайте предпочтение модели с несколькими режимами работы, адаптированными под особенности применения «целлюлозных» и «рутиловых» электродов, а также способных работать с конкретной маркой стали и толщиной трубопровода.

Еще раз подчеркнём: качество сварочных работ определяет не конкретная модель сварочного аппарата, а электрод необходимого диаметра и правильно выставленные сила и напряжение тока.

Особенности дуговой сварки

При проведении дуговой варки труб следует учитывать несколько важных нюансов:

- Включать аппарат следует в тот момент, когда электрод только-только прикоснулся к поверхности трубы.

- При сварке труб необходимо постоянно отслеживать длину электрической дуги, поскольку она определяет размер газовой оболочки, препятствующей попаданию воздуха в зону сварку.

- Двигать электрод в зоне сварочных работ следует плавно. Это позволит равномерно распределить по шву расплавленный металл с электрода.

- Толщину направления друг на друга металла трубных элементов определяют лёгкие скользящие движения сварщика из стороны в сторону.

- При варке толстостенных труб большого диаметра необходимо выполнять внутренние и внешние сварные швы.

Порядок подготовительных работ

Сварка труб ручной сваркой потребует от вас ряда подготовительных действий:

- Зачистить зону сварочных работ от грязи и масел.

- Для качественного сваривания элементы трубопровода необходимо установить «встык» и выровнять друг относительно друга.

- Выставить оптимальный режим сварки и установить на сварочный аппарат электроды, отвечающие технологическим требованиям.

- Перед началом сварочных работ установите на трубах заземляющие контакты.

- Чтобы надёжнее закрепить элементы трубопровода друг с другом, сделайте по окружности несколько прихваток – небольших сварных швов, фиксирующих точное положение свариваемых элементов.

Различные техники выполнения дуговой сварки

Сварку трубопроводов можно выполнять несколькими технологическими способами:

Сварка с поворотом стыка

Сначала делаются три прихватки на 4, 8 и 12 часов. Затем выполняются два основных шва примерно с 1 до 5 часов и с 11 до 7 часов. После этого труба поворачивается на 90 градусов и наносятся завершающие швы, которые полностью герметизируют соединение двух швов.

Для предотвращения прожогов рекомендуется использовать для первого слоя 4-миллиметровый электрод марок СМ-11, ВСЦ-1 или УОНИ-11/45(55), а для создания электрической дуги выставить силу тока в 130 А (±10 А). Для выполнения второго и третьего слоёв необходимо взять 5-6-миллиметровые электроды, а силу тока следует увеличить до 200-250 А.

Сварка без поворота стыка

Данная технология применяется при работе со стационарными трубопроводами, которые невозможно двигать. Первый слой выполняется снизу-вверх, а вторые и третьи можно выполнять как сверху-вниз, так и снизу-вверх.

Сварку труднодоступных мест, например, части трубопровода, прижатой к бетонной подушке или к кирпичной стене, необходимо производить через врезку – технологическое отверстие сверху трубы. Когда сварочные работы завершены, технологическое отверстие также заваривается.

Сварка труб в зимних условиях

При отрицательных температурах происходит быстрое охлаждение сварочной зоны, а удаление раскалённых газов из расплавленного металла, наоборот, затрудняется. Из-за этого трубная сталь становится хрупкой, от чего резко возрастает опасность возникновения термического разрушения стали, появления горячих трещин, отходящих от сварного шва, а также закалочных структур.

Чтобы избежать этих дефектов, необходимо, во-первых, максимально плотно соединить друг с другом элементы трубопровода, во-вторых, необходимо раскалить поверхность металла до светло-красного оттенка, наконец, в-третьих, силу тока необходимо увеличить на 10-20%. Это позволит добиться вязкого и пластичного сварного шва, который надежно герметизирует зазор между трубами даже при сильном морозе.

Сварка труб электросваркой — технология, советы

Для соединения труб из стали применяется несколько вариантов выполнения сварки. Они отличаются видом используемого оборудования и другими нюансами. Популярным способом монтажа трубопроводов при прокладке сетей является сварка труб с применением инвертора. Ее популярность обусловлена простотой выполнения и доступностью оснащения для проведения сварочных работ.

Чтобы обеспечить прочность и долговечность фиксации элементов трубопроводов, необходимо правильно подобрать расходные материалы и тщательно подготовить трубы.

- Выбор способа сварки и расходных материалов

- Подготовительные работы перед выполнением сварки

- Технология сварки стальных труб

- Нюансы сборки трубопровода

Оглавление

Выбор способа сварки и расходных материалов

Перед выполнением сварки труб следует подобрать электроды, с помощью которых участки стального проката свариваются в единую конструкцию. При выборе нужно обращать учитывать вид материала металлического стержня и покрытие. Трубы привариваются друг к другу электродами, которые бывают:

- Неплавящиеся. Их стержень изготавливают из вольфрама, электротехнического угля или графита.

- Плавящиеся. Сердцевину производят из сварочной проволоки, имеющей разный состав и габаритный размер.

При использовании для сварки труб неплавящихся электродов потребуется присадка, которая заполняет сварной шов. Более простой метод представляет сварка с применением неплавящейся оснастки, поэтому он востребован при сооружении бытовых сетей.

По виду покрытий, которые применяются для формирования защитной поверхности стержня, различают следующие виды электродов для сварки труб:

- Целлюлозные. Используются для выполнения кольцевых и вертикальных швов при соединении труб большого сечения.

- Рутиловые. Если варить трубы с помощью таких электродов, то получают качественный и эстетически привлекательный шов, а удаление шлака не вызывает затруднений. Поэтому они востребованы при выполнении угловых швов и для прихватки.

- Рутилово-целлюлозные. Отличаются широкой сферой применения, в том числе и при сварке труб вертикальным швом.

- Рутилово-кислотные. Для них характерно образование шлака с особой структурой, который легко удаляется по завершении сварочных работ.

Универсальными для сварки трубопроводов считаются электроды, имеющие основное покрытие. Они представлены марками ОЗС, НИАТ, ЭА, УОНИ, ВИ и другими. Сварные швы, полученные с их помощью, отличаются хорошей вязкостью и не склонны к растрескиванию.

Начинающим сварщикам целесообразно использовать для сварки труб электроды УОНИ. Благодаря фтористо-кальциевому покрытию повышается качество соединений и снижается их трудоемкость.

Собираясь варить стальные трубы, нужно определиться с видом сварочных соединений, которые могут выполняться:

- Встык. Такой способ предполагает размещение участков трубопровода напротив друг друга. Качество сварки трубопроводов встык определяется режимом ее выполнения, видом используемых электродов, полярностью силы тока и ее величиной. На максимальную глубину металл проваривается при уменьшении силы тока, а ее увеличение ускоряет процесс сварки стыков. В среднем сила тока должна составлять от 80 до 100 ампер.

- Внахлест. Метод используется, если нужно варить трубы разного сечения или одинакового размера при условии развальцовки одной из них, что приводит к механическому увеличению диаметра. При выполнении сварки труб внахлест величину силы тока увеличивают до 120А.

Кроме того, при сварке трубопроводов применяют тавровое и угловое соединения. Первый способ необходим, если фиксируются участки трубопровода, расположенные в перпендикулярных плоскостях. Когда трубы стыкуются под углом менее 90°, применяют угловое соединение.

На первый взгляд самым простым для сварщика является фиксация труб из стали в стык. Однако такой вариант соединения имеет свои нюансы. Во-первых, металл потребуется проварить на полную толщину стенок участков трубопровода. Кроме того, выполнять сварочное соединение целесообразно в нижнем положении с подачей электрода сверху. Если предполагается стыковая сварка или использование таврового соединения, то потребуются электроды диаметром 2-3 мм.

В процессе выполнения сварки нужно обеспечить заполнение шва таким образом, чтобы металл поднимался над поверхностью свариваемых стальных труб примерно на 2-3 мм.

Подготовительные работы перед выполнением сварки

Чтобы варить трубы электросваркой и получать прочные и надежные соединения, сварщику нужно провести ряд мероприятий. Основная задача — подготовка кромок стальных труб, которая включает следующие технологические операции:

- Проверку габаритных размеров и подтверждение их соответствия прокладываемому трубопроводу. Если свариваются стальные трубы, имеющие разную толщину стенок, то возможен прожог менее массивного проката.

- Осмотр стенок участков трубопровода, который позволяет исключить материал с заломами, трещинами и другими дефектами.

- Срезание торцов под углом 90°, чтобы получить безупречное соединение.

На качество сварочного стыка также влияет сечение трубопровода, которое должно быть исключительно круглой формы. Прокат с овальным сечением применять не следует. В рамках подготовки труб к сварке срезы защищают с помощью наждачной бумаги и жесткой щетки, причем величина участка должна быть не менее 1 см от торца.

Необходимо удалить пятна жира, масла и красок, для чего срезы обрабатывают любым видом растворителя. Подготовка труб к сварке также предусматривает очистку торцов от ржавчины и устранение выявленных дефектов, которые могут негативно отразиться на качестве шва на стыке.

Технология и особенности сварки стальных труб

Выбор используемых для сварки труб соединительных швов зависит от формы сечения и диаметра трубопровода. Фиксация круглого металлопроката выполняется беспрерывным швом, который получают без отрыва электрода. Если требуется сварка труб сечением более 110 мм, то применяют многослойный метод. Количество слоев, которыми будет свариваться стальная труба, зависит от величины стенок. Для толщины в 6 мм понадобится два слоя металла, для 6-12 мм — три, а свыше 12 мм — 4 и более.

При использовании многослойной сварки труб нанесение каждого следующего слоя должно проводиться после остывания предыдущего.

Для сварки труб квадратной формы применяется точечная технология, согласно которой сначала должен свариваться участок малого размера на одной стороне и на противоположной. Потом аналогично соединяют остальные стороны и варят стык полностью. Такой способ позволяет избежать деформации и коробления металлопроката.

Нюансы сборки трубопровода

Собираясь сваривать трубы, нужно сначала собрать соединяемый стык. Для этого их устанавливают в соответствии с проектом конструкции, прочно зажимают и делают прихватку. Если приходится варить трубопроводы большого сечения, то прихватку выполняют в нескольких местах. Затем можно приступать к сварке труб, учитывая следующие нюансы:

- Если потребуется сварить элементы трубопровода с толщиной стенок более 4 мм, то следует использовать коренной шов. При его выполнении происходит заполнение промежутка между кромками металлом на всю глубину. Можно также выполнять соединение валковым швов, в результате которого образуется валик в 3 мм.

- При необходимости заварить металлопрокат сечением от 30 до 80 мм применяют вертикальный шов, заполняя стыки сначала на 75%, а потом полностью.

Как правило, при соединении труб в единую конструкцию с помощью сварки, их необходимо поворачивать. Поскольку поворот выполняется вручную, то его оптимальное значение составляет 60-110°, при этом сварщик может выбрать удобное расположение шва. Если нужно зафиксировать трубы неподвижной конструкции, то их торцы соединяют частями. Для получения сваренного стыка работу начинают с нижней точки, постепенно перемещаясь вверх. Аналогично фиксируют и вторую половину стыка.

На завершающем этапе визуально проверяют шов, сбив предварительно шлак с помощью молотка. Отсутствие выемок, сколов и других дефектов свидетельствует о профессионализме сварщика.

Практическая работа №4 и №5 по МДК.01.02. Построение схем сварки труб малого диаметра. Построение схем сварки труб большого диаметра

Практическая работа №4 и №5

Тема: Построение схем сварки труб малого диаметра.

Построение схем сварки труб большого диаметра

Цель работы: Приобрести практические навыки при изучении сварки труб малого и большого диаметров

Ход выполнения работы:

Ознакомление с теоретическими сведениями

Изучить технологию сварки труб большого и малого диаметра

Начертить схемы сварки труб большого диаметра

Начертить схемы сварки труб малого диаметра

Начертить схему сварки стыков труб с козырьком

Ответить на контрольные вопросы

Сделать выводы

Теоретические сведения

Общие сведения.

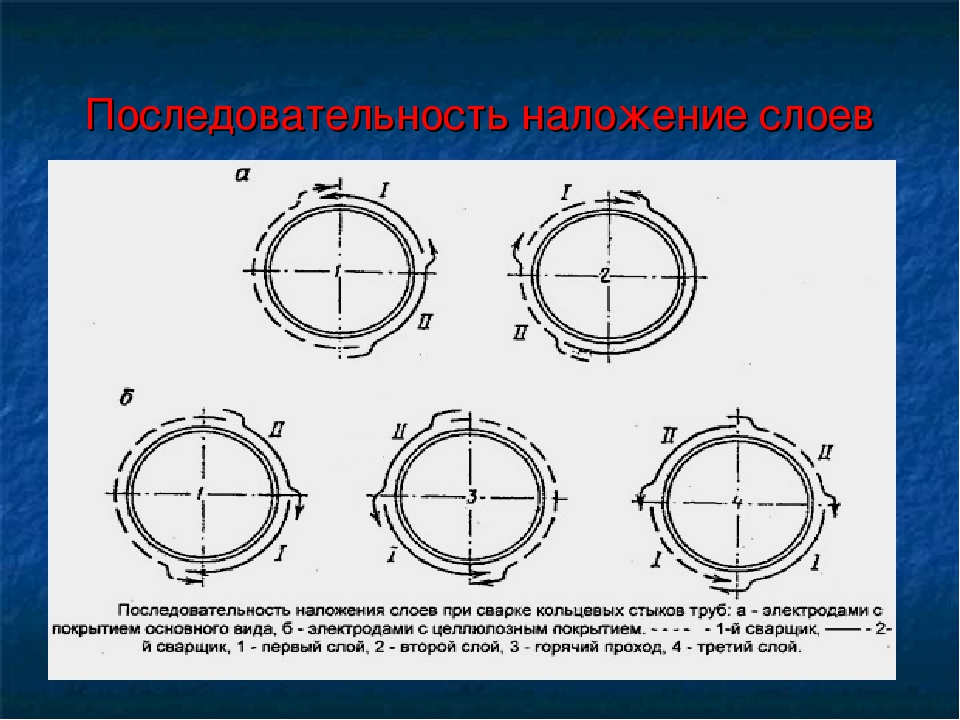

При сооружении трубопроводов сварные стыки труб могут быть поворотными, неповоротными и горизонтальными (рис.1).

Рис. 1. Сварные стыки труб:

а — поворотный, б — неповоротный, в — горизонтальный

Перед сборкой и сваркой трубы проверяют на соответствие требованиям проекта, по которому сооружается трубопровод, и техническим условиям. Основные требования: наличие сертификата на трубы, отсутствие эллипсности труб, отсутствие разностенности труб, соответствие химического состава и механических свойств металла трубы требованиям, указанным в технических условиях или ГОСТах.

При подготовке стыков труб под сварку проверяют перпендикулярность плоскости реза трубы к ее оси, угол раскрытия кромок и величину притупления. Угол раскрытия шва должен составлять 60-70°, а величина притупления 2-2,5 мм (рис.2). Фаски снимают с торцов труб механическим способом, газовой резкой или другими способами, обеспечивающими требуемую форму, размеры и качество обрабатываемых кромок.

Рис. 2. Подготовка кромок труб под сварку при толщине стенок 8-12 мм

Разностенность толщин стенок свариваемых труб и смещение их кромок не должны превышать 10% толщины стенки, но быть не более 3 мм. При стыковке труб должен обеспечиваться равномерный зазор между соединяемыми кромками стыкуемых элементов, равный 2-3 мм.

Перед сборкой кромки стыкуемых труб, а также прилегающие к ним внутренние и наружные поверхности на длине 15-20 мм очищают от масла, окалины, ржавчины и грязи.

Прихватки, являющиеся составной частью сварного шва, выполняют те же сварщики, которые будут сваривать стыки, с применением тех же электродов. При сварке труб диаметром до 300 мм прихватка выполняется равномерно по окружности в четырех местах швом высотой 3-4 мм и длиной 50 мм каждая. При сварке труб диаметром более 300 мм прихватки располагают равномерно по всей окружности стыка через каждые 250-300 мм.

При монтаже трубопроводов необходимо стремиться к тому, чтобы по возможности больше стыков сваривалось в поворотном положении. Трубы, толщина стенки которых составляет 12 мм, сваривают в три слоя. Первый слой создает местный провар в корне шва и надежное сплавление кромок. Для этого необходимо, чтобы наплавленный металл образовал внутри трубы узкий ниточный валик высотой 1-1,5 мм, равномерно распределяющийся по всей окружности. Для получения провара без сосулек и грата движение электрода должно быть возвратно-поступательным с непродолжительной задержкой электрода на сварочной ванне, незначительным поперечным колебанием между кромками и образованием небольшого отверстия в вершине угла скоса кромок. Отверстие получается в результате проплавления основного металла дугой. Размер его не должен превышать на 1-2 мм установленный зазор между трубами.

Сварка поворотных стыков.

Первый слой высотой 3-4 мм сваривают электродами диаметром 2, 3 и 4 мм, второй слой наплавляется электродами большего диаметра и при повышенном токе.

Первые два слоя можно выполнить одним из следующих способов:

1. Стык делят на четыре участка. Вначале сваривают участки 1-2, после чего трубу поворачивают на 180° и заваривают участки 3 и 4 (рис.3). Затем трубу поворачивают еще на 90° и сваривают участки 5 и 6, затем поворачивают трубу на 180º и сваривают участки 7 и 8.

Рис. 3. Схема сварки стыка трубы:

а — первого слоя, б — второго слоя

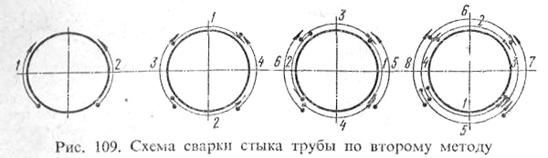

2. Стык делят на четыре участка. Вначале сваривают 1 и 2, затем поворачивают трубу на 90° и сваривают участки 3 и 4 (рис. 4). После сварки первого слоя трубу поворачивают на 90° и сваривают участки 5 и 6, затем поворачивают трубу на 90° и сваривают участки 7 и 8.

Рис. 4. Схема сварки стыка трубы по второму методу

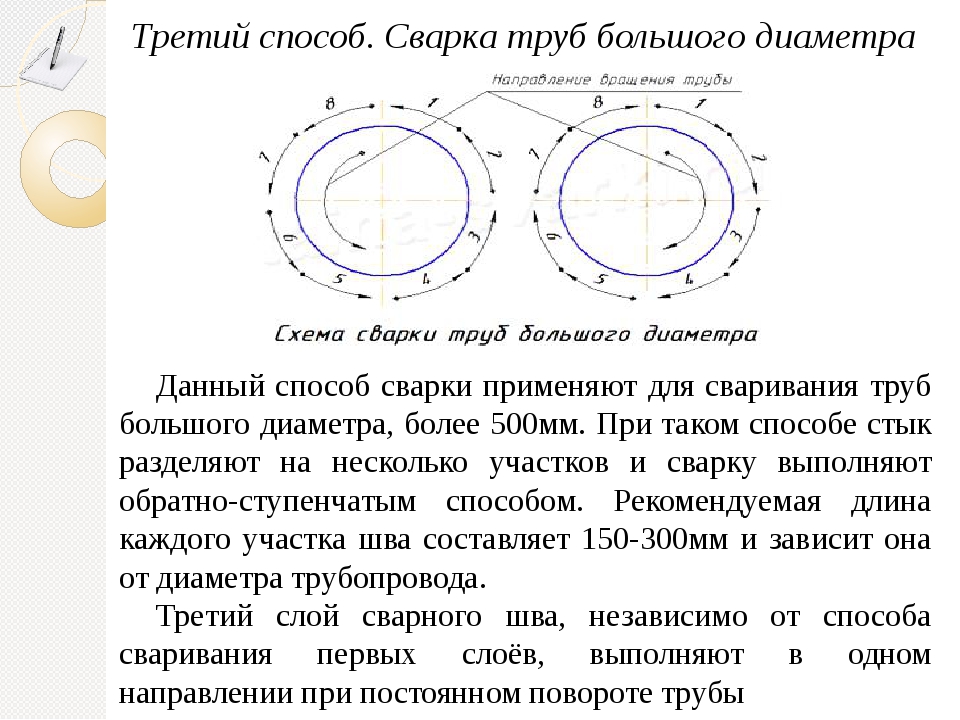

3. Стык делят на несколько участков (при сварке труб диаметром более 500 мм), сварку ведут обратно-ступенчатым способом отдельными участками (рис. 5). Длина каждого участка шва (1-8) составляет 150300 мм и зависит от диаметра трубы.

Рис. 5. Схема сварки стыка труб большого диаметра:

а — первого слоя, б — второго слоя

Третий слой во всех рассмотренных выше способах накладывают в одном направлении при вращении трубы. На трубах диаметром до 200 мм можно не делить стык на участки и сваривать его сплошным швом с поворотом трубы в процессе сварки (рис. 6). Второй и третий слои выполняются аналогично первому, но в противоположных направлениях. Во всех случаях необходимо каждый последующий перекрывать предыдущим на 10-15 мм.

Рис. 6. Схема сварки стыка труб малого диаметра

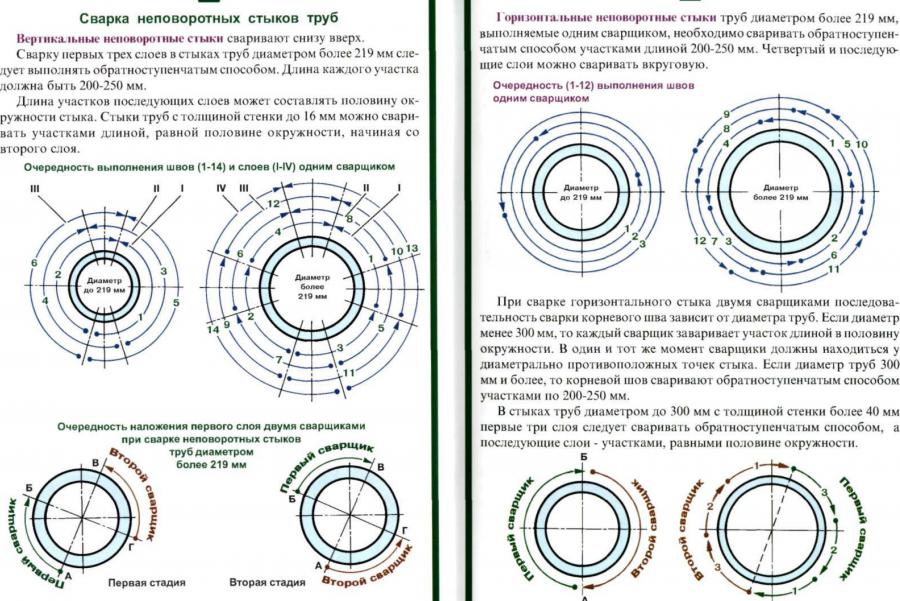

Сварка неповоротных стыков.

Неповоротные стыки труб при толщине стенок до 12 мм сваривают в три слоя, высота каждого слоя не должна превышать 4 мм, а ширина валика должна быть равной двум-трем диаметрам электрода.

Стыки труб диаметром более 300 мм сваривают обратно-ступенчатым способом, длина каждого участка должна быть 150-300 мм, порядок их наложения показан на рис. 7.

Рис. 7. Схема наложения слоев при сварке неповоротных стыков труб диаметров до 400 мм (цифрами показана последовательность сварки участков по слоям, а стрелками – направление сварки)

Первый слой образуется при возвратно-поступательном движении электрода с задержкой дуги на сварочной ванне. Величина тока устанавливается 140-170 А, что позволяет проплавлять кромки стыка с образованием узкого ниточного валика высотой 1-1,5 мм на его внутренней стороне. При этом на свариваемые кромки не должны попадать крупные брызги расплавленного металла и сварка должна быть выполнена без прожогов. Для этого дуга должна быть короткой. Отрывая дугу от ванны, нельзя удалять ее более чем на 1-2 мм. Перекрытие начала и конца смежного слоя должно составлять 20-25 мм.

Режим для сварки второго слоя тот же, что и для сварки первого слоя. Электрод при сварке второго слоя должен иметь поперечные колебания от края одной кромки к краю другой кромки.

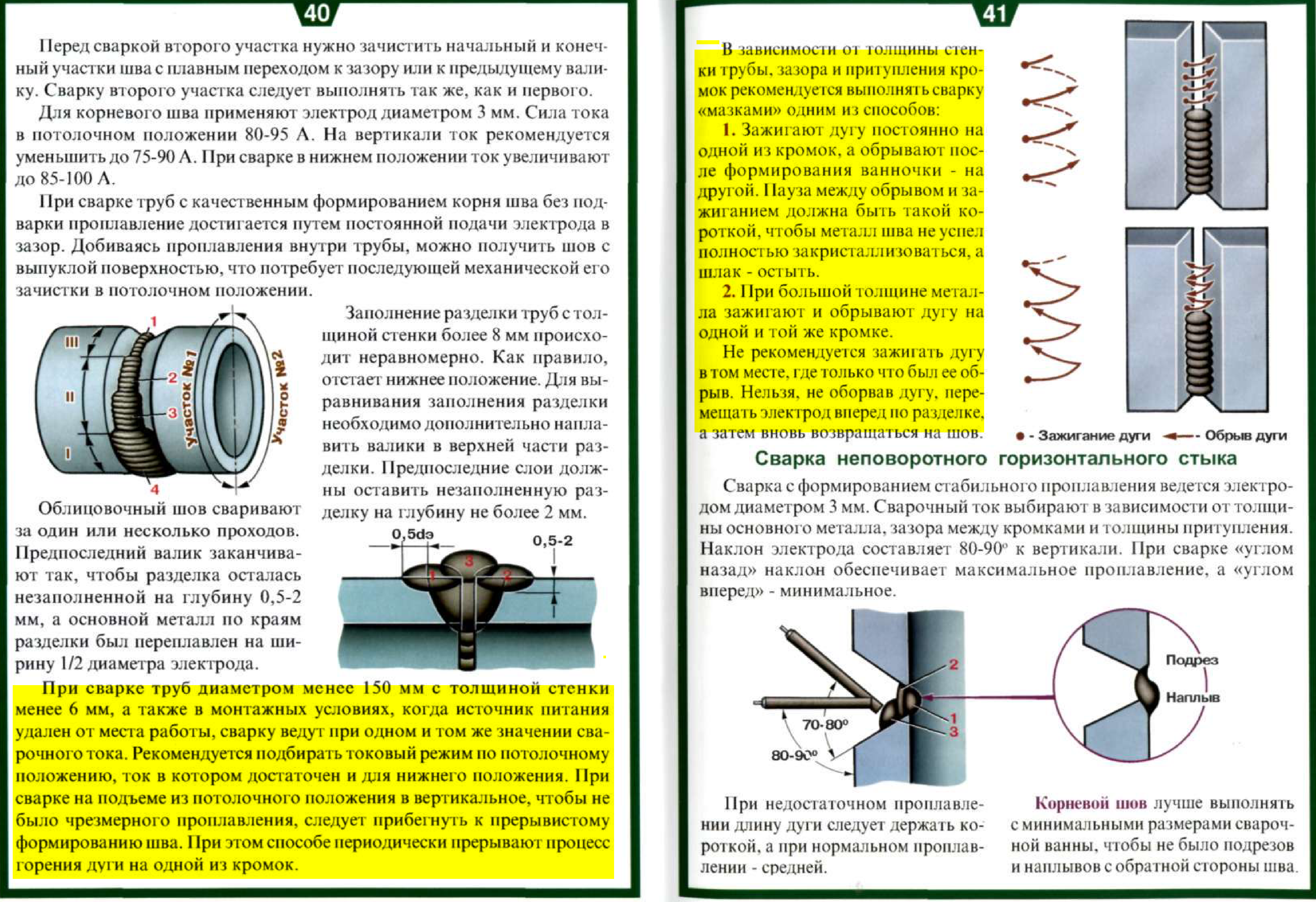

При сварке поверхность каждого слоя может быть вогнутой (рис. 8, а) или слегка выпуклой (рис. 8, б), чрезмерная выпуклость шва, особенно при потолочной сварке (рис. 8, в), может быть причиной непровара.

Рис. 8. Поверхность корневого шва:

а — вогнутая, 6 — слегка выпуклая, в — сильно выпуклая (стрелками указаны возможные места непровара)

Для облегчения наблюдения за зоной сварки в направлении ведения последнего слоя предпоследний слой накладывают в области кромок так, чтобы его поверхность была на 1-1,5 мм ниже свариваемых кромок (рис. 9). Последний слой выполняют высотой 2-3 мм и шириной на 2-3 мм большей, чем ширина разделки кромок; он должен иметь плавный переход от наплавленного металла к основному.

Рис. 9. Схема заполнения разделки кромок

Сварка горизонтальных стыков.

При сборке горизонтальных стыков труб нет необходимости полностью снимать кромки нижней трубы, достаточно лишь раскрыть ее на угол 10-15°, что улучшает процесс сварки без изменения ее качества (рис. 10, а). При сборке неответственных трубопроводов на нижней трубе фаска совсем не снимается (рис. 10, б).

Рис. 10. Схема разделки кромок горизонтальных стыков ответственных (а) и неответственных (б) трубопроводов и их сварки (в), цифрами указан порядок наложения слоев

Лучшим методом сварки горизонтальных стыков является сварка отдельными валиками небольшого сечения. Первый валик накладывают в вершине шва (рис. 10, в) электродами диаметром 4 мм (при токе 160-190 А) при возвратно-поступательном движении электрода с обязательным образованием на внутренней стороне стыка узкого ниточного валика высотой 1-1,5 мм. После первого валика (слоя) зачищают его поверхность, второй валик накладывают так, чтобы он перекрывал первый при возвратно-поступательном движении электрода и его небольшом колебании от края нижней кромки до края верхней кромки. Сварку выполняют в том же направлении, что и сварку первого слоя (валика), затем ток увеличивают до 250-300 А и сваривают третий валик электродами диаметром 5 мм, что повышает производительность сварки. Третий валик накладывают в направлении, противоположном первому, он должен перекрывать 70% ширины второго валика. Четвертый валик укладывают в том же направлении, но располагают в углублении между третьим валиком и верхней кромкой.

При сварке стыка трубы более чем в три слоя, начиная с третьего слоя каждый последующий выполняется в противоположном направлении, чем предыдущий. Трубы диаметром до 200 мм сваривают сплошными швами, а диаметром более 200 мм — обратно-ступенчатым методом.

Рис. 11. Порядок сварки стыков труб с козырьком

Трубы, применяемые для изготовления ферм, стоек, колонн, опор и других строений, свариваются с различными углами сопряжений (рис. 12). В этих случаях наиболее сложна и ответственна подготовка кромок под сборку и сварку. Сборочные прихватки делают в удобных местах сопряжения. Швы по контуру сопряжения соединяемых трубчатых элементов лучше выполнять по принципу обратноступенчатой сварки. Часто трубчатые узлы изготовляют дуговой сваркой неплавящимся электродом в защитном газе. Кроме ручной дуговой сварки возможно применение полуавтоматической. Для труб с толщиной стенки менее 1 мм целесообразна импульсно-дуговая сварка. Сантехнические трубы целесообразно сваривать дугопрессовой сваркой.

Рис. 12. Сопряжение труб под разными углами

Наиболее прочное соединение труб можно обеспечить сваркой с поддувочным газом, подаваемым по самой трубе. В этом случае (рис. 13) газ формирует обратный валик регулируемой величины и охлаждает металл шва с образованием дендритов, направленных по толщине металла шва. Это увеличивает прочность сварного соединения и устраняет необходимость внутренних подкладных колец, как практиковалось по старой технологии сварки. В качестве поддувочного газа могут служить аргон, азот, углекислый газ и др.

Рис. 12. Схема приспособления для сварки труб с поддувом газа:

1 — входной и выходной ниппели, 2 — металлические шайбы, 3 — резиновые шайбы,

4 — соединительные скобы из проволоки диаметром 2 — 3 мм, 5 — сварные трубы,

6 — шланг для подачи газа,

7 — приклеенная бумага

Контрольные вопросы:

В какой последовательности нужно выполнять швы при изготовлении ферм и соединении балок между собой?

Расскажите о сущности процесса сварки стыков труб покрытыми электродами.

В каких случаях и как выполняется сварка стыка труб с козырьком?

Методы сварки труб, которые помогут избежать 9 распространенных проблем

Методы сварки труб, которые помогут избежать 9 распространенных проблем Меню- Оборудование

- Сварщики

- Механизмы подачи проволоки

- Сварочный интеллект

- Автоматизация

- Плазменные резаки

- Газовое оборудование

- Газовый контроль

- Индукционный нагрев

- Удаление дыма

- Тренировочное оборудование

- Технологии

- Легкость использования

- Продуктивность

- Оптимизация и производительность

- Безопасность

- Голова и лицо

- Рука и тело

- Сварочный дым

- Перегрев

- Аксессуары

- Аксессуары

- Расходные материалы

- Отрасли

- Отрасли

- Приложения

- Ресурсы

- Поддержка

- Около

- Ресурсы

- Руководства по сварке

- Сварочное образование и обучение

- Учебные материалы

- Меры предосторожности

- Калькуляторы сварных швов

- Часто задаваемые вопросы

- Галерея проектов

- Библиотека статей

- Видео библиотека

- Информационные бюллетени

- Форумы

- Подкаст — Сварка труб

- Связаться с нами

- Поддержка

- Пункты обслуживания

- Инструкции и запчасти

- Гарантия

- Производители двигателей

- Настройка системы

- Программного обеспечения

- Свяжитесь с нами

- Часто задаваемые вопросы

- Регистрация продукта

- Заказать литературу

- Около

- Наша компания

- Карьера

- Стипендии

- Связаться с нами

- Клуб владельцев

- Выпуски новостей

- Сертификаты

Сварные стальные трубы, Сварные стальные трубы, Сварные трубы, Сварочные трубы, Сварные трубы, Полое квадратное сечение, Полое прямоугольное сечение

Спецификация и размер сварных труб

ASTM / ASME

| Название продукта | Представительский стандарт | Размер (мм) | Код стали/ Марка стали |

|---|---|---|---|

| Трубы стальные электросварные | ASTM A135 | 42.2-114,3 х 2,11-2,63 | А |

| Трубы для котлов и пароперегревателей из углеродистой и углеродисто-марганцевой стали электросварные электросварные | ASTM A178 | 42,2-114,3 х 2,11-2,63 | A, C, D |

| Трубы из нержавеющей стали и горячеоцинкованной стали | ASTM A53 | 21,3-273 х 2.11-12,7 | А, В |

| Трубы для забивки свай | ASTM A252 | 219,1-508 х 3,6-12,7 | Gr2, Gr3 |

| Трубы общего конструктивного назначения | ASTM A500 | 21,3–273 х 2,11–12,7 | Углеродистая сталь |

| Трубы квадратные общего строительного назначения | ASTM A500 | 25 х 25-160 х 160 х 1.2-8,0 | Углеродистая сталь |

BS

| Название продукта | Представительский стандарт | Размер (мм) | Код стали/ Марка стали |

|---|---|---|---|

| Стальные трубы с резьбой и втулкой | BS 1387 | 21.4-113,9 х 2–3,6 | Углеродистая сталь |

EN

| Название продукта | Представительский стандарт | Размер (мм) | Код стали/ Марка стали |

|---|---|---|---|

| Трубы для строительных лесов | EN 39 | 48.3 х 3,2-4 | Углеродистая сталь |

JIS

| Название продукта | Представительский стандарт | Размер (мм) | Код стали/ Марка стали |

|---|---|---|---|

| Трубы из углеродистой стали общего назначения | JIS G3444 | 21.7-216,3 х 2,0-6,0 | Углеродистая сталь |

| трубы из углеродистой стали для конструкции машины | JIS G3445 | 15-76 х 0,7-3,0 | СТКМ11А, СТКМ13А |

| Трубы из углеродистой стали для обычных трубопроводов | JIS G3452 | 21,9-216,3 х 2,8-5,8 | Углеродистая сталь |

| Трубы из углеродистой стали для работы под давлением | JIS G3454 | 21.7-216,3 х 2,8-7,1 | Углеродистая сталь |

| Трубопроводы из жесткой стали из углеродистой стали | JIS G8305 | 21-113,4 х 1,2-3,5 | G16-G104, C19-C75, E19-E75 |

| Трубы прямоугольного сечения из углеродистой стали для общей конструкции | JIS G3466 | 16 х 16-150 х 150 х 0,7-6 | Углеродистая сталь |

Лучшая подготовка, лучшие сварные швы

Наши сайты

- FMA

- The FABRICATOR

- Гайки, болты и Thingamajigs Foundation

- FABTECH

- Canadian Metalworking

- 50 лет FMA

Наши публикации

- The FABRICATOR

- Подписка на новости

- E-newsletter

- Digital Edition

- Реклама

- The WELDER

- The Tube & Pipe Journal

- STAMPING Journal

- The Additive Report

- The Fabricator en Español

Категории

- Аддитивное производство

- Сварка алюминия

- Дуговая сварка

- Сборка и соединение

- Автоматизация и робототехника

- Гибка / фальцовка

- Транспортные средства

- En Español

- Чистовая

- Гидроформовка

- Лазерная резка

- Лазерная сварка

- Механическая обработка

- Производственное программное обеспечение

- Обработка материалов

- Металлы / материалы

- 000

- 000 Пескоструйная резка

- 000 Инструменты для плазменной резки и прочая обработка отверстий

- Профилирование

- Безопасность

- Распиловка

- Резка

- Управление цехом

- Штамповка

- Испытания и измерения

- Производство труб и труб

- Производство труб и труб

- Гидроабразивная резка

Отраслевой справочник

- Поиск в справочнике (выставочные залы)

- Справочники и справочники для покупателей

- Витрины продуктов

- Глоссарий

- Доска объявлений Регистрация в справочнике

- Ассоциация производителей и производителей, Intl.

- Nuts, Bolts & Thingamajigs Foundation

- FABTECH

- Canadian Metalworking

- Наши публикации

- The FABRICATOR

- 46

- The FABRICATOR

- 46

- The Additive Report

- The Fabricator en Español

- The FABRICATOR

- From The FABRICATOR

- Подписка

- Электронный бюллетень

- Digital Edition

- Рекламировать

- О

- См. Подробнее

- STAMPING Journal

- Из журнала STAMPING

- Подписка

- Электронный бюллетень

- Цифровое издание

- Рекламировать

- О

- Подробнее

- Сварщик

- Подпишитесь

- Электронный бюллетень

- Цифровое издание

- Рекламируйте

- О

- Подробнее

- The Tube and Pipe Journal

- From The Helping

- Подписаться

- E -newsletter

- Digital Edition

- Рекламировать

- О

- Подробнее

- The FABRICATOR en Español

- From The Fabricator en Español

- Подпишитесь

- Digital Edition

- ламинарный, если Re <2300

- переходный для 2300

- турбулентный, если Re> 4000

Интернет-трансляции

Trade Showcase

FAB 40

Реклама

Подписка

Наши дочерние веб-сайты

Вход в учетную запись

Поиск

Восстановление производства продолжает превосходить ожидания в условиях пандемии

Лидеры потребностей бережливого производства по контракту

Техасский цех

Профилегибочное формование для солнечного сияния на OMCO

Вопросы и ответы: Как датчики и элементы управления помогают штамповщикам адаптироваться к новым нормам

5 способов автоматической обработки потоков отходов штамповки и высечки

Штампер второго поколения Michigan доказывает ее характер через прототипирование

Анализ системы штамповки металла

Пропуск Джима: маски для лица — новый необходимый магазин СИЗ

Пропуск Джима: Как помочь начинающим сварщикам расшифровывать чертежи

Уголок расходных материалов: Как диагностировать и предотвратить растрескивание сварного шва

От полуавтоматического к автоматическому: Советы по выбору сварочный пистолет

Планирование выхода из пандемического хаоса для владельцев бизнеса

Производитель трубок инвестирует в гибкие автоматизированные технологии прокатного стана

Обеспечение 30-летнего роста производителя, инновации

7 maneras de repensar el flujo de trabajo ¿A dónde fue esa parte?

Perfeccionando una soldadura de proyección en acero de ultra-alta resistencia

Форма и манипуляция райо льва-ла-солдадура, действующая в условиях ограничений

Труба высокопрочная большого диаметра для магистральных газопроводов высокого давления

1 Труба большого диаметра высокопрочная для магистральных газопроводов высокого давления М.K. Gräf Europipe GmbH H.-G. Hillenbrand Europipe GmbH C. J. Heckmann Mannesmann Forschungsinstitut GmbH K. A. Niederhoff Mannesmann Forschungsinstitut GmbH ISOPE 2003 26-30 мая 2003 г., Гонолулу, Гавайи, США TP53

2 Высокопрочные трубы большого диаметра для протяженных газопроводов высокого давления M. K. Gräf 1, H.-G. Hillenbrand 2, CJ Heckmann 3, KA Niederhoff 3 1 Europipe GmbH 2 Europipe GmbH 3 Mannesmann Forschungsinstitut Mülheim, Германия Ратинген, Германия Дуйсбург, Германия РЕЗЮМЕ Постоянно растущий спрос на природный газ будет и дальше влиять на тип его транспортировки в будущем, как со стратегической и экономической точки зрения.Трубопроводы большой протяженности являются безопасным и экономичным средством транспортировки газа от мест добычи до конечных потребителей. В последние годы энергетический сценарий быстро меняется. Международные исследования прогнозируют, что спрос на природный газ вырастет почти вдвое. Расстояние между объектами добычи газа и конечными потребителями увеличивается, что подразумевает необходимость строительства сложных газотранспортных трубопроводных сетей, когда использование танкеров для СПГ невозможно или неэкономично. Это сделает транспортировку природного газа под высоким давлением по трубопроводам все более интересным.Уже было показано, что использование линейных труб класса X 80 приводит к значительной экономии затрат. В данной статье представлены результаты испытаний эксплуатационных труб марки X 80, поставляемых для наземных и морских проектов. Но экономичная транспортировка газа на очень большие расстояния требует дополнительного сокращения затрат. Решением может стать использование класса X100 и / или X120. Таким образом, рассматриваются преимущества использования высокопрочных трубопроводов и современные технические ограничения на их производство. Представлены лабораторные и производственные результаты высокопрочных труб большого диаметра для описания свойств материалов, а также поведения при эксплуатации.Уже разработаны процедуры кольцевой сварки, охватывающие механизированные и ручные методы. ВВЕДЕНИЕ В данной статье дается обзор развития высокопрочных низколегированных марок линейных труб. Представлены некоторые из текущих проектов для трубопроводов класса X 80 и преимущества использования трубы X 80. Также обсуждаются важные аспекты свойств основного материала и сварных швов. Разработка марок материалов до X 100 или X 120 представляет собой одну из больших проблем и возможностей в будущем.Особое внимание уделяется влиянию бора на механические свойства материалов марок от> X 80 до X 120. Кроме того, рассматриваются различные аспекты производственных сварных швов и свариваемости в полевых условиях. СНИЖЕНИЕ СТОИМОСТИ ПРОЕКТА Снижение затрат на проект может быть результатом совокупности различных выгод, которые могут быть получены при использовании высокопрочных сталей / 1 /, даже если цена за тонну трубы увеличивается с увеличением сорта материала. К преимуществам относятся: меньшее количество стали; меньшие затраты на транспортировку труб; меньшие затраты на укладку труб.Использование линейных труб класса X 80 при строительстве первого трубопровода Ruhrgas X80 привело к экономии материала около тонны по сравнению с трубами класса X 70 (Рисунок 1) за счет уменьшения толщины стенки с 20,8 мм для труб X 70 до 18,3 мм для X 80. Это также привело к снижению затрат на укладку труб из-за снижения затрат на транспортировку труб и значительного снижения затрат на сварку за счет сокращения времени сварки, необходимого для более тонких стенок. Использование материалов с еще более высокой прочностью, таких как марка X 100 или марка X 120, может привести к дополнительной экономии материала, как это дополнительно показано на Рисунке 1.Вес трубопровода [т] X70 X80 X100 X120 Марка стали по API Рис. 1: Возможная экономия материала за счет использования высокопрочного материала. Бумага № SYMP-03 Gräf 1

3 Предварительная экономическая оценка / 2 / подчеркнула, что трубопроводы высокого давления X 100 могут дать экономию инвестиционных затрат примерно на 7% по сравнению с трубопроводом класса X 80. В этом исследовании утверждается, что при сравнении X 70 и X 100 экономия затрат достигает 30%.Учитывая, что в сложной трубопроводной сети, работающей при высоком давлении, капитальные затраты очень высоки, становится понятно, насколько более привлекательным может быть вариант из высокопрочной стали. С другой стороны, из рисунка 2 становится ясно, что снижение стоимости производства на тонну трубы при данной транспортной пропускной способности трубопровода увеличивается не только за счет повышения качества стали, но и за счет уменьшения по толщине стенки трубы. С точки зрения производителей труб уменьшение толщины стенки трубы не является предпочтительным вариантом.Уменьшение диаметра трубы при постоянной толщине трубы и одновременное увеличение рабочего давления в трубопроводе, по нашему мнению, представляет собой более благоприятное решение проблемы Стоимость производства на метрическую тонну X60 X80 X100 X120 Марка стали по API Рисунок 2: Стоимость производства на тонну труб для различных марок стали и толщины стенки, которые будут использоваться при постоянной транспортной способности 12,7 мм 15,9 мм 19,1 мм 25,4 мм РАЗРАБОТКА ВЫСОКОПРОЧНЫХ МАРК СТАЛИ Усовершенствованный метод обработки используемых в настоящее время высокопрочных сталей, таких как X 80 и выше, состоит термомеханической прокатки (возникла в 80-е годы) с последующим ускоренным охлаждением.С помощью этого метода стало возможным производить высокопрочный микролегированный материал NbTi, имеющий пониженное содержание углерода и, следовательно, превосходную свариваемость в полевых условиях. Добавки молибдена, меди и никеля позволяют поднять уровень прочности до уровня X 100, когда сталь перерабатывается в лист термомеханической прокаткой плюс модифицированное ускоренное охлаждение. Разработка высокопрочной стали для труб марки X 120 заключается в дальнейшей оптимизации термомеханической обработки и использовании ниобия, титана и бора в качестве элементов микролегирования.Первые результаты этой разработки в отношении механических свойств нового материала очень обнадеживают. СОРТА X 80 X 80 Проекты и соответствующие свойства труб За последние два десятилетия компания EUROPIPE провела обширную работу по разработке высокопрочных сталей марок X 80 и X 100, чтобы помочь клиентам в их стремлении снизить вес труб и затраты на укладку труб. С 1984 года прямошовная сварная под флюсом труба марки Х 80 использовалась при реализации нескольких трубопроводных проектов в Европе и Северной Америке (рис. 3).В 1984 году компания EUROPIPE произвела линейную трубу класса X 80, впервые в истории установленную на трубопроводе Megal II. Марганец-ниобий-титановая сталь, дополнительно легированная медью и никелем, была использована для производства трубы с наружным диаметром 44 x 13,6 мм. Последующая оптимизация производственных параметров позволила выполнить заказ ЧССР с использованием марганцево-ниобий-титановой стали без добавок меди и никеля. ГОД ЗАКАЗА ГЕОМЕТРИЯ ТРУБЫ ДЛИНА ТРУБОПРОВОДА 1984 Megal II 44 «x 13.6 мм 3,2 км 1985 CSSR 56 дюймов x 15,5 мм 1,5 км 1991/92 Ruhrgas 48 дюймов x 18,3 мм 250 км CNRL 24 дюйма x 25,4 мм 12,7 км Transco 48 дюймов x 14,3 / 15,1 мм 158 км + Рисунок 3: Проекты Europipe, выполненные с трубопроводы из марки X80 Первым трубопроводом с использованием GRS 550 (X 80) на всей его длине 250 км был проект трубопровода Ruhrgas Werne-to-Schlüchtern, реализованный в Германии в EUROPIPE, который поставил все трубы диаметром 48 с толщиной стенки до 19,3 мм и необходимые индукционные изгибы. Поскольку прочность снижается с увеличением толщины стенки, в то время было необходимо незначительно повысить уровни углерода и марганца.Концентрации всех остальных элементов не изменились. Измеренные значения прочности на растяжение и энергии удара во всех случаях полностью соответствовали требованиям спецификации. Стандартное отклонение значений текучести и прочности на разрыв было очень низким. Значения энергии удара, измеренные на образцах с V-образным надрезом по Шарпи при 0 ° C, были очень высокими, в среднем около 180 Дж. Температуры перехода 85% площади сдвига, определенные в испытаниях на разрыв падающим грузом (DWT), были намного ниже 0 ° C. В 2002 и 2003 годах трубы X 80 (L555MB) были снова произведены для проектов Transco в Великобритании.Изготовлен трубопровод для нескольких участков газопроводных сетей протяженностью около 158 км. EUROPIPE поставила трубы диаметром 48 мм и толщиной 14,3 мм и 15,1 мм. Заказано еще 52 км. На рис. 4 показан вид на строительную площадку трубопровода Транско. После завершения сварки, неразрушающего контроля и покрытия стыков на стыках участки трубопровода с кольцевым сварным швом опускались на подготовленное дно траншеи. Результаты испытаний, проведенных EUROPIPE на производственных трубах в контексте сертификации труб, показаны на рисунках 5 и 6.Все результаты проведенных испытаний на растяжение и удар были в пределах спецификации для класса X 80. Стандартное отклонение составляло 15 МПа для значений предела текучести и 13 МПа для значений предела прочности. Среднее значение энергии удара составило 227 Дж для основного металла и 134 Дж для металла шва. Бумага № SYMP-03 Gräf 2

4 цистерны, материал трубопровода X 80 с толщиной стенки 33 мм.Рисунки 7 и 8 дают представление об установке такого танкера PNG. На одно судно можно отгрузить около тонны газа, и нет необходимости обрабатывать или охлаждать газ. Одобрение этой концепции было дано DNV. Рис. 4: Вид операции по укладке труб (проект Транско) Расчетное давление, 250 бар Случайное давление, бар Высота: прибл. 36 метров I.D .: 1000 мм Объемы: Вес каждого цилиндра: прибл. 31 Mt Кол-во цилиндров: 3600 Общий вес цилиндров: Mt Расчетные условия: Материал трубопровода X80 WT 33 мм.Рисунок 7: Конструкция защитных цилиндров для танкеров PNG Рисунок 5: Прочность на растяжение трубы Transco класса X 80 (48 OD x 15,1 мм WT) Рисунок 8: Конструкция танкера PNG Механические свойства труб X 80, используемых для цилиндров, являются Обобщено на Рисунке 9. Все значения испытаний на растяжение и удар соответствовали требованиям. Энергия удара по Шарпи с V-образным надрезом, измеренная при -10 ° C, превысила 200 Дж. Поскольку это не применяется в арктических условиях, ни высокая ударная вязкость при низких температурах, ни испытания BDWT не требуются.Операции по формовке и сварке труб не доставили никаких проблем. Сварка труб класса X 80 в полевых условиях Рис. 6. Прочностные характеристики трубы Transco класса X 80 (48 OD x 15,1 мм WT) Одним из самых сложных проектов, с которыми столкнулись в 2001 году, была установка горячего пара для CNRL в Канаде / 3 /. Линейная труба с продольным сварным швом была аттестована для использования при температурах до 354 C. Высокотемпературные свойства были определены и признаны удовлетворительными. Для нового участка трубопровода горячего пара недавно были заказаны еще 7,7 км труб.Чтобы продемонстрировать технологичность толстостенных труб класса X 80, компания EUROPIPE разработала конструкцию защитных цилиндров для строительства трубопровода ПНГ, требующих сварочных операций с использованием ручного SMAW и автоматического GMAW. Эти методы сварки хорошо зарекомендовали себя в настоящее время и считаются достаточно проверенными для широкомасштабного использования / 4-6 /. Помимо ручной SMAW, автоматический GMAW становится все более важным экономичным процессом из-за уменьшения времени сварки, необходимого для узких зазоров. Узкие зазоры требуют меньшего количества отдельных проходов.Один из очень эффективных используемых процессов автоматической сварки GMA — это процесс CRC, который также частично использовался при строительстве трубопровода Верне-Шлюхтерн и недавних проектах Transco. На рисунке 10 показана процедура сварки, применяемая к трубам X 80. На рисунке 11 показаны механические свойства и вязкость кольцевых сварных швов, которые комфортно соответствуют стандартным требованиям спецификации. Бумага № SYMP-03 Gräf 3

5 РАЗРАБОТКА МАРКИ X100 / X120 Чтобы соответствовать рыночным требованиям к трубам повышенной прочности, EUROPIPE приложила усилия к разработке марки X 100.Никаких технологических прорывов в прокатке ТМ и ускоренном охлаждении не потребовалось. Для производства листа марки Х 100 потребовалась только оптимизация существующей технологии. В результате производственное окно стало уже. очевидно, что в обработке пластины или трубы не было необходимости. С 1995 года компания EUROPIPE разработала различные подходы к производству высокопрочных материалов / 1 /. Как видно на рисунке 12, обычно возможны три различных подхода к выбору химического состава и условий прокатки листа.Рис. 9: Механические свойства толстостенной трубы класса X 80 для защитных цилиндров PNG Проход Корневой проход Горячий проход Заполнитель Заглушка Проход Расходные материалы Торговое наименование диам. [мм] Защитный газ Thyssen K Nova Thyssen NiMo 80 Thyssen NiMo 80 Thyssen NiMo Ar / CO 2 75/25 CO 2 CO2 Ar / CO 2 75/25 Ток [A] 190 / / / Напряжение [В] 19/21 24 / 26 22/25 20/22 Скорость сварки [см / мин] Рис. 10: Типичные параметры сварки для GMAW класса X 80 с использованием процесса CRC / 45 26/41 Осцилляция nnyy Рис. 12: Различные подходы для достижения уровня прочности сорт X 100 путем изменения химического состава стали, а также параметров охлаждения во время производства листа / 7 / Подход A (Таблица 1), в котором используется относительно высокий углеродный эквивалент при 0.49, имеет недостаток, заключающийся в том, что характеристики ударной вязкости при остановке трещин невысоки, и поэтому требования по предотвращению продолжительных трещин могут быть не выполнены. Более того, этот подход также вреден, например свариваемости в полевых условиях. Типичный результат этого подхода был следующим: Прочность [МПа] Прочностные характеристики (поперечный шов плоского образца) 550 YS 690 TS Вязкость CVN Вязкость разрушения WM -30 C WM 0 C HAZ 0 C Рис. 11: Результаты испытаний кольцевых швов X 80 (CRC технологический процесс) размер трубы OD X WT C Mn Si Mo Ni Cu Nb Ti N CEIIW PCM I 30 дюймов x 19.1 мм I Предел текучести R t0,5 * предел текучести R m * Подход A Отношение текучести к растяжению R t0,5 / R m * CVN (20 C) DWTT Температура перехода 739 МПа 792 МПа% C * испытания на поперечное растяжение на образцах круглого прутка Относительное удлинение A 5 * Таблица 1: Подход A для производства листа класса API X100 Подход B (Таблица 2), в котором используется углеродный эквивалент всего 0,43 и который используется в сочетании с высокой скоростью охлаждения на толстолистовом стане до очень низкая температура прекращения охлаждения, приводит к образованию больших фракций мартенсита в микроструктуре, что Документ № SYMP-03 Gräf 4