Термомеханическая и механическая сварка — Энциклопедия по машиностроению XXL

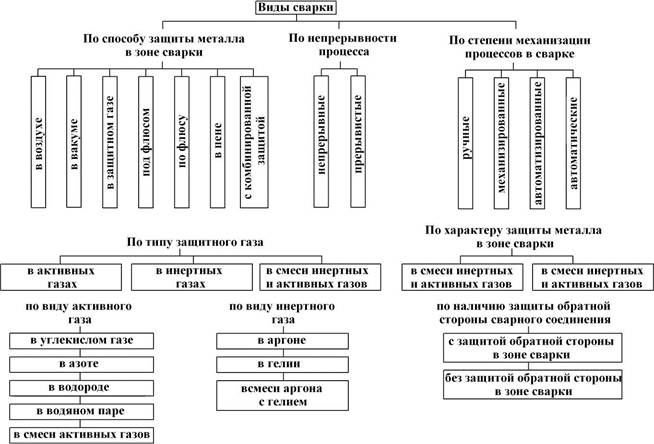

Термический класс сварки называют также сваркой плавлением, а термомеханический и механический — сваркой давлением. [c.324]В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса термический, термомеханический и механический. [c.182]

Так как свариваемые поверхности неоднородны, имеют макро- и микронеровности, окисные пленки, загрязнения, то для сварки необходимо приложить внешнюю энергию. В зависимости от вида энергии различают три класса сварки термический, термомеханический и механический. [c.4]

Пластичные сплавы алюминия хорошо свариваются другими видами сварки термомеханического и механического классов. [c.135]

Источники энергии для термомеханических и механических процессов сварки давлением (контактная, термопрессовая, холодная и другие виды сварки) должны обеспечивать концентрацию тепловой или механической энергии в зоне сварки, а также давление, достаточные для создания физического контакта, активации и химического взаимодействия атомов соединяемых поверхностей.

Методы сварки давлением (термомеханические и механические) имеют определенные преимущества по сравнению с методами сварки плавлением. [c.449]

Методы сварки давлением разделяются на две подгруппы— термомеханические и механические. [c.596]

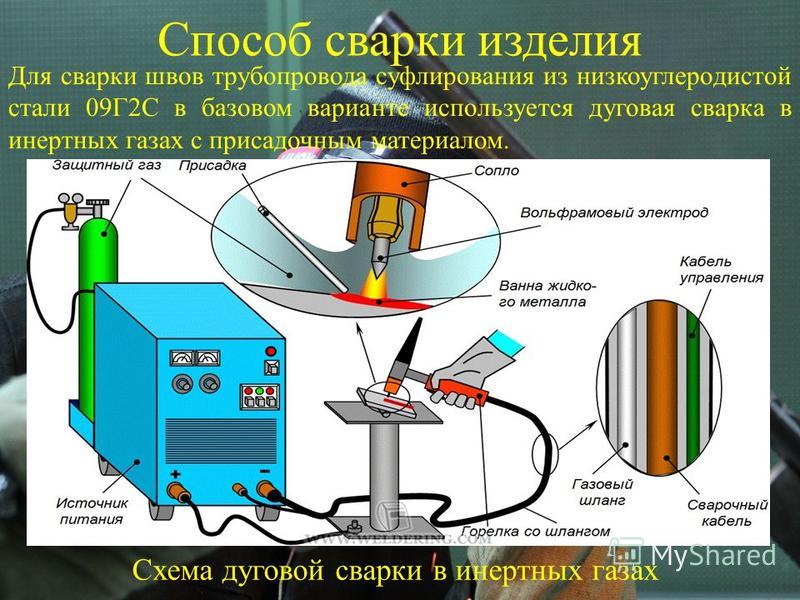

Сварка классифицируется в первую очередь по физическому признаку — форме энергии, используемой для образования сварного соединения. Для сварки используют три формы энергии термическую, термомеханическую и механическую, и аналогично этому называют классы сварки. К термическому классу относят все виды дуговой, газовой, электрошлаковой, плазменной, электронно-лучевой, лазерной, термитной и световой сварки.

В зависимости от вида энергии, необходимой для обеспечения данных связей, различают три класса сварки термический, термомеханический и механический, [c.3]

Рассмотрение термодинамической структуры процессов сварки позволяет подразделить их по виду введенной энергии на термические (Т), термомеханические (ТМ) и механические (М) процессы. [c.18]

При классификации процессов сварки целесообразно выделить три основных физических признака наличие давления, вид вводимой энергии и вид инструмента — носителя энергии. Остальные признаки можно условно отнести к техническим или технологическим (табл. 1.1). Признак классификации по наличию давления применим только к сварке и пайке. По виду вводимой в изделие энергии все сварочные процессы, включая сварку, пайку, резку и др., могут быть разделены на термические, термомеханические и прессово-механические способы.

К термомеханическим процессам относятся процессы, идущие с введением теплоты и механической энергии сил давления при осадке. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве, введении в зону сварки горячего инструмента и т. п. Сварка может вестись как с плавлением металла (частичным или по всему соедине-

Сварка термического класса основана на использовании тепловой энергии и включает такие ее виды электродуговую, электрошлаковую, газовую, индукционную, плазменную, термитную, электронно-лучевую, лазерную и др. Сварка механического класса (сварка трением, ультразвуковая и др.) содержит те ее виды, которые используют механическую энергию. Сварка термомеханического класса (контактная, диффузионная, газопрессовая, взрывом и др.) основана на сочетании тепловой энергии и потенциальной энергии давления.

[c.242]

Сварка механического класса (сварка трением, ультразвуковая и др.) содержит те ее виды, которые используют механическую энергию. Сварка термомеханического класса (контактная, диффузионная, газопрессовая, взрывом и др.) основана на сочетании тепловой энергии и потенциальной энергии давления.

[c.242]

В зависимости от характера вводимой энергии все сварочные процессы (сварку, пайку, резку) можно отнести к термическим (Т), термомеханическим (ТМ) и механическим (М) методам.

Структура и механические свойства сварного соединения изменяются не только под влиянием нагрева. Изменения происходят и при механических или термомеханических методах сварки. Часто повышение твердости и снижение пластичности в околошовной зоне происходит вследствие физического упрочнения (наклепа). Подобные явления могут, например, иметь место при холодной и ультразвуковой сварке, когда процесс образования сварного соединения сопровождается значительными пластическими деформациями без существенного нагрева. [c.497]

Г. Исследование влияния пластической деформации высокотемпературных фаз на их устойчивость в заданном температурном интервале превращения и на механические свойства металлов при сварке, термомеханической и механико-термической обработках

К. термическому классу относятся дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная сварка и др., к термомеханическому классу контактная, диффузионная, газопрессовая, термитно-прессовая и печная сварка и др., к механическому классу — холодная, взрывом, ультразвуковая, трением и магнитно-импульсная сварка. [c.6]

К термомеханическим процессам относятся процессы, идущие с введением теплоты и механической энергии сил давления при осадке. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве, введении в зону сварки горячего инструмента и т. п. Сварка может вестись Как с плавлением металла (частичным или по всему соединению), так и без плавления, в твердом состоянии.

Способы наплавки, так же как и способы сварки, классифицируются по типу энергии, вкладываемой в изделие для получения надежного соединения наносимого слоя с материалом основной детали, на механические, термомеханические и термические. Наиболее распространены дуговые методы наплавки.

Сварка цветных металлов и их сплавов требует тщательной подготовки и правильного подбора электродов, присадочного металла, флюсов или покрытий, а также режимов сварки и последующей термической, термомеханической или механической обработки. [c.208]

В ядре сварной точки допускаются единичные поры, раковины и даже трещины, если их размер не превышает V3—V4 высоты ядра. Такого рода дефекты не оказывают влияния не только на статическую, но и вибрационную прочность. Это объясняется тем, что прочность сварной точки главным образом зависит от концентрации напряжений, типовая эпюра которых показана на нижней части рис. 96. Круговой концентратор К, который проходит по зоне термического влияния (если она есть) или по границе расплавления, и представляет собой самое опасное сечение сварного соединения. Следовательно, поскольку неустраним сам концентратор К, то, видимо, все внимание технолога должно сосредоточиваться на том слое металла, в котором расположен концентратор К-Таким образом, первая задача технолога —это получить хорошо сформированное расплавленное ядро определенных размеров. Вторая, более сложная задача — обеспечить в зоне концентратора К такую структуру металла, которая в наибольшей мере оказалась бы способной выдерживать концентрации напряжений без образования надрывов и трещин. Если иметь в виду, что при точечной сварке металл в зоне сварного соединения подвергается одновременно тепловому и механическому воздействию, то вполне рационально рассматривать точечную сварку как термомеханический процесс обработки металла.

Действительно, сварные конструкции весьма многообразны по формам и размерам сварные конструкции и соединения изготавливаются практически из любых металлов и сплавов, с самыми различными физическими характеристиками. Режимы сварки сварочный ток и механическое давление —- в современной практике весьма сложно программируются. В целом технологический процесс по его отдельно регулируемым этапам можно разделить на следующие операции 1) подготовка деталей к сварке 2) электронагрев по предусмотренной программе 3) охлаждение деталей по определенной термомеханической программе. [c.156]

Критерии расчетного выбора технологии и режимов сварки, основанные на установлении связи между параметрами термических циклов и изменениями структуры и механических свойств сварных соединений с учетом рационального сочетания режимов термообработки до и после сварки характеристики свариваемости сталей и сплавов титана различных структурных классов и рекомендации по их легированию повышение прочности сварных соединений сталей и сплавов титана с помощью термомеханической и механико-термической обработки.

РЕГУЛИРОВАНИЕ СТРУКТУРЫ И МЕХАНИЧЕСКИХ СВОЙСТВ СВАРНЫХ СОЕДИНЕНИЙ СТАЛЕЙ И СПЛАВОВ ТИТАНА ПРИ СВАРКЕ И ПОСЛЕДУЮЩЕЙ ТЕРМИЧЕСКОИ И ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКЕ [c.248]

Уменьшение остаточных сварочных напряжений. Способы уменьшения остаточных напряжений делят на термические, механические и термомеханические. Наиболее эффективно снятие остаточных напряжений способами, осуществляемыми после сварки. [c.35]

[c.35]

Закономерности формирования химического состава металла шва изложены в разд. III Физико-химические и металлургические процессы при сварке . Материал первых двух разделов дает описание тех физических и температурных условий, которые создаются над поверхностью металла и в самом металле в процессе сварки. В этом плане материал первых двух разделов представляет собой как бы описание того физического фона, от которого зависит протекание реакций, переход различных легирующих элементов в металл шва или их удаление и окисление. Вопросы защиты металла шва и массообмена на границе металл— шлак и металл — газ — центральные в разд. III. Эти процессы предопределяют химический состав металла шва, а следовательно, во многом и его механические свойства. Однако формирование свойств сварного шва, а тем более сварного соединения, определяется не только химическим составом металла. Характер кристаллизации шва во многом влияет на его свойства. Свойства околошовной зоны и в определенной мере металла шва существенно зависят от температурного и термомеханического циклов, которые сопровождают процесс сварки. Для многих легированных сталей и сплавов эта фаза формирования сварного соединения предопределяет их механические свойства. Процесс сварки может создавать в металле такие скорости нагрева и охлаждения металла вследствие передачи теплоты по механизму теплопроводности, которые часто невозможно организовать при термической обработке путем поверхностной теплопередачи. Образование сварного соединения сопровождается пластическими деформациями металла и возникновением собственных напряжений, которые также влияют на свойства соединений. Эти вопросы рассматриваются в IV, заключительном разделе учебника — Термодеформационные процессы и превращения в металлах при сварке . [c.6]

Расчеты показали, что для многих видов соединений и материалов механические и термомеханические процессы сварки тре- [c.27]

Фазовые и структурные превращения при сварке конструкционных сталей нередко вызывают понижение технологической прочности, механических и эксплуатационных свойств металла сварных соединений. Под технологической прочностью понимают способность материалов без разрушения выдерживать термомеханические воздействия в процессе сварки. В условиях указанных воздействий часто существенно понижаются механические свойства металла, что вместе с довольно высокими сварочными деформациями и напряжениями может служить причиной образования трещин.

[c.511]

Под технологической прочностью понимают способность материалов без разрушения выдерживать термомеханические воздействия в процессе сварки. В условиях указанных воздействий часто существенно понижаются механические свойства металла, что вместе с довольно высокими сварочными деформациями и напряжениями может служить причиной образования трещин.

[c.511]

Классификация, как и в случае сварки металлов, проводится по физическим, техническим и технологическим признакам. По виду использования энергии сварку пластмасс можно разделить на способы, использующие тепловую, механическую, электромеханическую энергии или сочетание их. Если соединение образуется в результате расплавления или размягчения кромок и присадочного материала, то такой класс сварки относят к термическим. Совместное использование нагрева и давления является признаком термомеханического класса. К чисто механическому классу относят способы сварки, когда тепловая энергия внутри изделия получается в процессе превращения механической энергии (трение, ультразвук и т. п.). Электромагнитная энергия также преобразуется в тепловую. [c.515]

Более эффективно наружное плакирование, которое сопровождается объемной пластической деформацией метаемой трубы и приводит к упрочнению материала. Если высокоскоростная деформация стальных труб происходит при сварке с нагревом выше температур фазовых превращений, то в структуре сталей наблюдается образование мартенсита деформации (как и при высокочастотной термомеханической обработке). Это приводит не только к повышению прочности, но и к сохранению пластичности и вязкости материала. Для сварки взрывом с нагревом хрупких тугоплавких материалов (Сг, Мо, W) характерно формирование мелкозернистой ячеистой структуры с высокими физико-механическими свойствами. [c.424]

При определении характеристик трещиностойкости сварных соединений необходимо учитывать структурно-механическую неоднородность соединений, обусловленную локальностью процессов термомеханического поведения металла при сварке. Такая локальность Приводит к образованию полей остаточных напряжений и деформаций, изменению структуры и фазового состава, возникновению микро- и макродефектов [1-2].

[c.79]

Такая локальность Приводит к образованию полей остаточных напряжений и деформаций, изменению структуры и фазового состава, возникновению микро- и макродефектов [1-2].

[c.79]

Термомеханические и механические методы легче механизировать и автоматизировать, йри большинстве из них достигается высокая производительность. Все это предопределило достаточно шрфокую область применения способов сварки давлением. [c.449]

Термомеханические и механические процессы осуществляются обязательно с приложением давления (сварка давлением). Кшерлю-механическим относятся процессы, протекающие с введением теплоты и механической энергии сил давления. Сварка может вестись как с плавлением металла, так и без плавления, т. е. в твердом состоянии. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве. [c.362]

Классификация сварки. ГОСТ 19521-74 предусматривает три класса сварки термический, термомеханический и механический. Термический класс объе- [c.5]

Процесс сварки делят на три класса (ГОСГ 19521—74) термический, термомеханический и механический. Термический класс объединяет виды сварки, осуществляемые плавлением металла. Термо.ме.хапический класс включая виды сварки, осуществляемые давлением с использованием тепловой энергий. К меха-ннческо.му классу о[носился ви ты сварки, выполняемые давлением с дополнительной механической энергией. [c.5]

К термическому классу следует отнести сварку нагретым газом, сварку экструдируемой присадкой (расплавом) и их разновидности. К термомеханическому классу относится контактная тепловая сварка, к механическому — сварка ультразвуком, трением и вибротрением. [c.515]

На основании этих определений в основу классификации процессов сварки и резки положен вид энергии, вводимой для получения соединения или для резки. Таких видов энергий два — тепловая энергия и механическая. В соответствии с этим все основные сварочные процессы подразделяются на термические — Т, термомеханические (термопрессовые) — ТМ и механические (прессовомеханические) — М. Признак наличия давления применим только к сварке. Данная классификация введена в ГОСТ 19521—74. По этой классификации сварка, связанная с Т-процессами, осуществляется путем введения тепловой энергии без механического давление и носит название сварки плавлением. К таким процессам относятся электродуговая, электрошлаковая, литейная, термитная, индукционная сварка, лучевые сварки и т. д.

[c.9]

В соответствии с этим все основные сварочные процессы подразделяются на термические — Т, термомеханические (термопрессовые) — ТМ и механические (прессовомеханические) — М. Признак наличия давления применим только к сварке. Данная классификация введена в ГОСТ 19521—74. По этой классификации сварка, связанная с Т-процессами, осуществляется путем введения тепловой энергии без механического давление и носит название сварки плавлением. К таким процессам относятся электродуговая, электрошлаковая, литейная, термитная, индукционная сварка, лучевые сварки и т. д.

[c.9]

Г. Методика исследования влияния пластической деформации высоко-температзфных фаз на их устойчивость в заданном температурном интервале превращения и на механические свойства металлов при сварке, термомеханической и механико-термической обработках. Для этих экспериментов используются обычные образцы ИМЕТ-1 длиной 150 мм (см. рис. 21, б), но без выточки. Например, при изучении влияния пластической деформации аустенита на его устойчивость в температурном интервале бейнитного превращения образцы, установленные [c.65]

Виды термомеханического класса сварки

ПЛАН УРОКА.

Тема урока: Виды термомеханического класса сварки.

Цели урока:

образовательная: изучить характеристики термомеханических видов сварки;

развивающая: развивать способность к определению вида сварки и её возможному применению, исходя из технических признаков;

воспитательная: воспитать ответственное отношение к теоретической части обучения.

Оснащение урока: учебник, ноутбук, проектор (содержит презентацию).

Тип урока: комбинированный.

ХОД УРОКА

Проверка присутствующих на уроке и их готовность к уроку…………..1мин.

Объяснение и запись темы и целей урока…………………………………. .2мин.

.2мин.

Актуализация опорных знаний………………………………………………5мин.

Как классифицируются виды сварки по физическим признакам?

В чём заключается сущность термического класса сварки?

В чём заключается сущность механического класса сварки?

Назовите виды сварки, относящиеся к механическому классу.

Назовите виды сварки, относящиеся к термическому классу

Мотивация учебной деятельности……………………………………………3мин.

Помимо рассмотренных видов сварки, выполняемых с помощью энергии тепла или давления, широко применяется соединение деталей, совмещающих нагрев и сжатие (автопром не исключение, например контактная сварка). Знание технологии этих способов изготовления и ремонта различных конструкций даёт возможность рационального их использования.

Изучение нового материала…………………………………………………26мин.

Закрепление полученных знаний……………………………………………5мин.

В чём заключается сущность термомеханического класса сварки?

Какие виды сварки относятся к термомеханическому классу?

Как производится контактная сварка?

Как производится кузнечная сварка?

Чем кузнечная сварка отличается от ковки?

Подведение итогов урока………………………………………………………2мин.

Оценивание наиболее активных студентов.

Домашнее задание………………………………………………………………1мин.

Проработать изученный материал по конспекту и с помощью других, рекомендованных источников информации.

Виды термомеханического класса сварки.

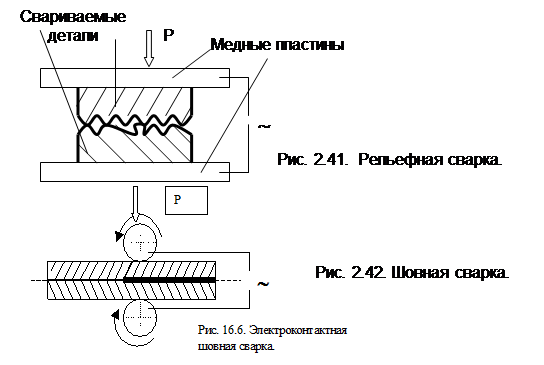

Термомеханический класс включает в себя виды сварки, осуществляемые давлением (механической энергией) с использованием тепловой энергии общего или местного характера. К этому классу относятся: контактная, кузнечная, диффузионная, газопрессовая и другие виды сварки.

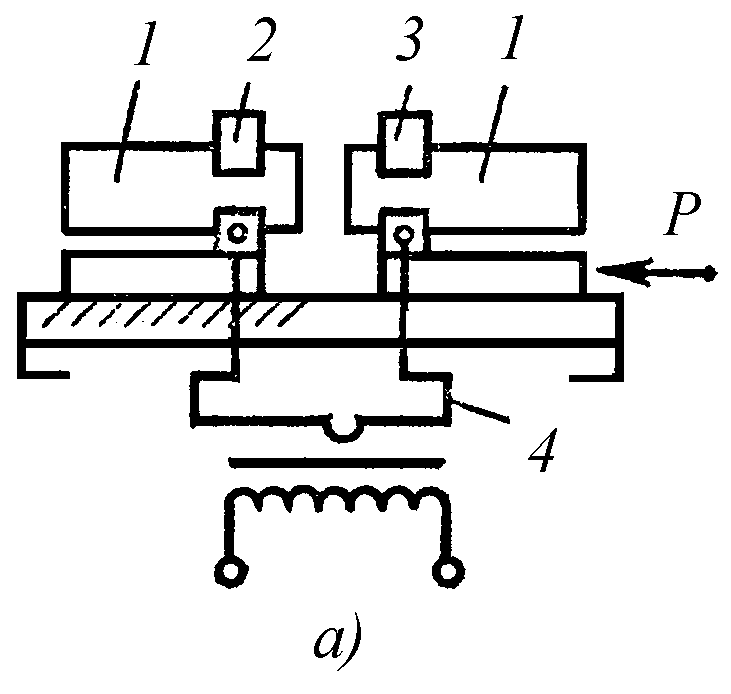

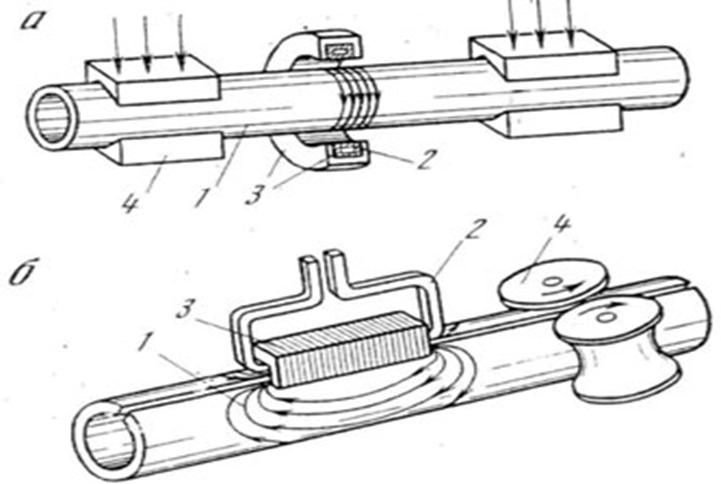

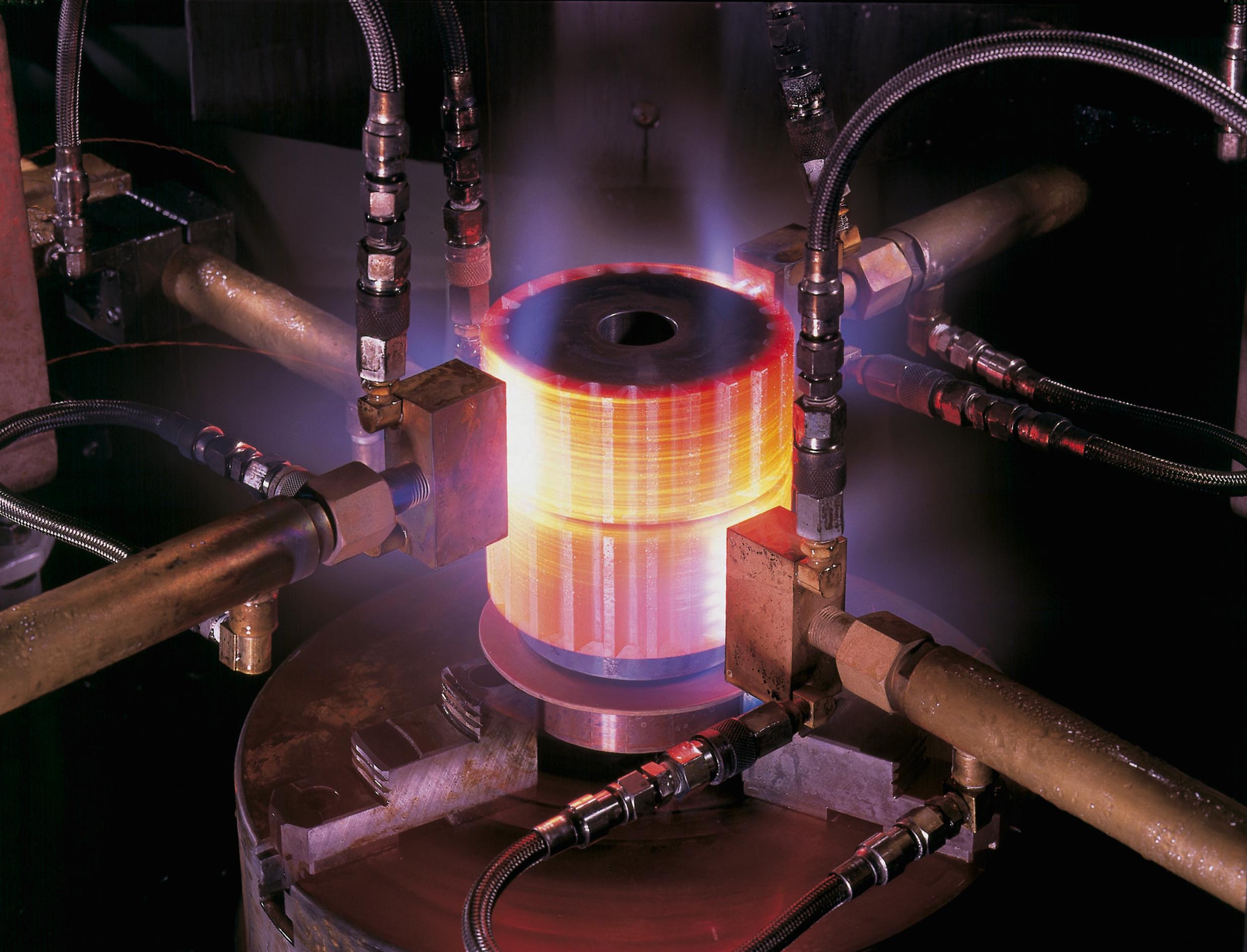

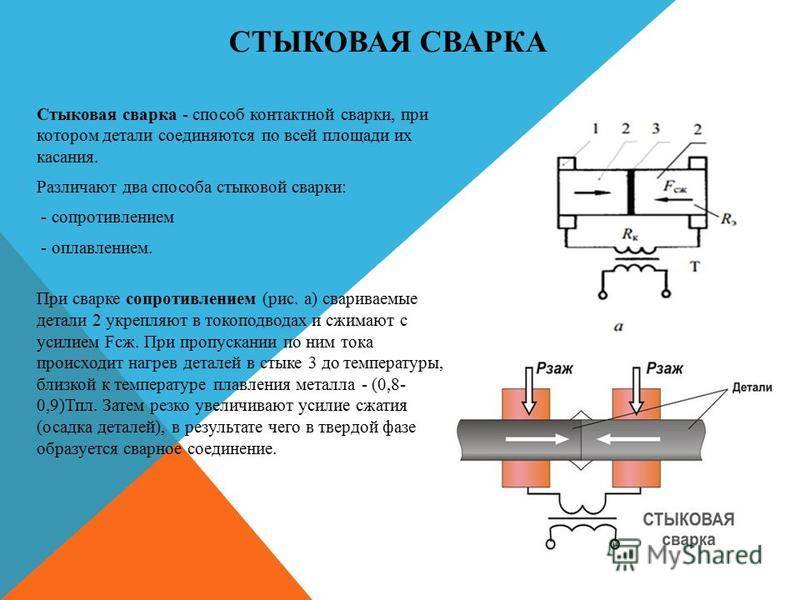

Контактная сварка производится при нагреве деталей электрическим током и их пластической деформации (сдавливании) в месте нагрева. Местный нагрев достигается за счет сопротивления электрическому току свариваемых деталей в месте их контакта. Существует несколько видов контактной сварки, различающихся формой сварного соединения: точечная, стыковая, шовная.

Местный нагрев достигается за счет сопротивления электрическому току свариваемых деталей в месте их контакта. Существует несколько видов контактной сварки, различающихся формой сварного соединения: точечная, стыковая, шовная.

Контактная сварка — наиболее высокопроизводительный вид сварки.

При точечной контактной сварке соединение элементов происходит на участках, ограниченных площадью торцов элементов, которые подводят ток и передают для сжатия.

Кузнечная сварка. Процесс кузнечной сварки начинается с подготовки металла, которая заключается в высадке (утолщении) свариваемых концов заготовок. Это делается для того, чтобы получить сварное соединение с требуемым сечением. Обычно концы заготовок нагревают в горне (печи) дважды: в первый раз до ярко-красного цвета (900 — 1000°С) и второй раз — с нанесенным на поверхность флюсом (бура, поваренная соль, кварцевый песок) до температуры , при которой металл имеет ослепительный белый цвет. Затем заготовки очищают от окалины и шлака, накладывают друг на друга и проковывают сначала лёгкими, но частыми, а затем сильными ударами кувалды (молотка) до первоначального сечения заготовок.

Диффузионная сварка — сварка за счёт взаимной диффузии (самопроизвольном смешивании молекул двух веществ) на атомарном уровне свариваемых поверхностей деталей. Она производится воздействием давления и нагревом свариваемых деталей в защитной среде (вакууме). Перед сваркой поверхность детали обрабатывают и промывают для обезжиривания ацетоном.

Этим видом сварки производится полуавтоматическая, автоматическая в различных пространственных положениях, чёрных и цветных металлов и сплавов широкого диапазона толщин. Ключевая особенность диффузионной сварки – это возможность соединять не только однотипные металлические поверхности, но и металлы с неметаллами (керамикой, стеклом, полимерами).

Сварка давлением — виды и характеристика процесса

Сварка давлением основана на физических зависимостях интенсивности диффузионных процессов в металлах, которые происходят под силовыми воздействиями.

Высокая энергоемкость традиционных видов сварки металлов и сплавов вынуждает разрабатывать альтернативные способы неразъемного соединения деталей. К их числу относится сварка давлением. Она основана на известных физических зависимостях интенсивности диффузионных процессов в металлах, которые происходят под внешними силовыми воздействиями.

Суть технологии пластической сварки

Суть диффузионных процессов изучается в материаловедении. Как известно, при длительном контакте двух физических тел, в приграничных зонах начинают происходить процессы взаимного внедрения атомов одного элемента в другой, одних материальных частиц — в смежные. При обычных условиях (комнатные температуры, отсутствие внешнего усилия) такие процессы происходят чрезвычайно медленно, и только в приконтактных слоях. Зато такие изменения — необратимы и характеризуются весьма высокой прочностью. Установлено, что при повышении температуры и, особенно, усилия соединения двух деталей, интенсивность взаимной диффузии резко возрастает. Главное же заключается в том, что в приграничной диффузионной зоне равномерность составляющих настолько велика, что физико-механические свойства металлов положительно выделяются своей равномерностью. Таким образом, привычного понятия «зона сварного шва» при такой диффузионной сварке практически не существует.

Сварка давлением основывается на положениях именно вышеуказанной теории диффузии. Схема процесса заключается в следующем. При обычной температуре (хотя имеются промышленные установки, которые функционируют и при отрицательных температурах, главное — чтобы при этом обеспечивалась необходимая подвижность атомов) производится направленное деформирование двух смежных поверхностей. При этом должно быть обеспечено как минимум плоское напряженно-деформированное состояние, при котором произойдет диффузионное внедрение части одного металла/сплава в другой.

Сварка давлением особо эффективна для деталей из алюминия, меди, свинца, а также нержавеющих сталей, которые содержат значительный процент легирующих элементов.

В частности, при помощи сварки давлением алюминиевых сплавов можно значительно снизить трудоемкость получения соединения неразъемного соединения, поскольку обычная сварка алюминия возможна лишь под слоем флюса.

В частности, при помощи сварки давлением алюминиевых сплавов можно значительно снизить трудоемкость получения соединения неразъемного соединения, поскольку обычная сварка алюминия возможна лишь под слоем флюса.Обязательными условиями для качественной сварки металлов давлением являются:

- Тщательная очистка места соединения от жировых и масляных пятен, окалины и прочих веществ со сложным химическим составом, которые не имеют ярко выраженной кристаллической структуры.

- Постепенность нарастания усилия, вследствие чего вначале образуется деформация приконтактных слоев, а затем начинают происходить сами диффузионные процессы.

- Равномерность внешних температурных условий, особенно для легкоплавких сплавов. При этом повышение внешней температуры не обязательно.

- Склонность свариваемых таким образом металлов к образованию так называемых интерметаллидов — химических соединений одного металла с другим. Данное условие обеспечивается при наличии в составе стали хрома, кобальта, вольфрама и молибдена. Вместе с тем, никель интерметаллидов не образует, поэтому холодная пластическая сварка никеля с никелем малопрочна.

Таким образом, при наличии некоторых ограничений по химсоставу свариваемых деталей, сварка давлением отличается простотой технического решения и меньшими энергетическими затратами.

Последовательность образования соединения

По достижении определенного давления в приповерхностных слоях заготовок начинаются деформационные процессы. При этом изменяются (уменьшаются) размеры кристаллической решетки, а атомы переходят с одного энергетического уровня на другой, в результате чего их подвижность существенно возрастает. Образуются прочные химические связи. Чем больше в микроструктуре металла разнородных атомов, тем эти связи прочнее. Поэтому предел прочности соединенных таким образом деталей из нелегированной стали при тех же рабочих параметрах усилия и времени ниже, чем для легированных.

На качество сварки давлением влияют также:

- Характер нарастания усилия: при вибрационной нагрузке прочность соединения возрастает, поскольку сообщаемая при этом атомам энергия заметно выше.

- Степень деформации: для высокопластичных металлов и сплавов — алюминия, олова, свинца — производительность сварки увеличивается.

- Температура: термомеханическая сварка давлением, основанная на одновременном воздействии давления и температуры, позволяет соединять таким образом даже высоколегированные стали, которые обычной сварке поддаются с трудом.

Вместе с тем на сварку давлением не влияют наличие металлических пленок, которые образуются, например, после поверхностного легирования деталей. Поэтому рассматриваемый процесс можно выполнять на завершающих операциях технологического процесса.

Сварочные процессы с применением давления выполняют по следующим схемам:

- Точечной, при которой силовой контакт соединяемых деталей выполняется не по всей поверхности их соприкосновения;

- Шовной, когда деформация происходит по всей линии контакта;

- Торцевой, когда деформирующее усилие прикладывается к стыку соединяемых изделий.

Последовательность всех вариантов выполнения примерно одинакова и состоит в следующем. Очищенные от загрязнений детали накладываются на рабочий стол встык или внахлестку между верхним (подвижным) и нижним (неподвижным) пуансонами оборудования. Иногда, с целью сохранения исходной геометрии стыка, на деталях выполняются технологические выступы, которые ликвидируются в процессе последующего деформирования пуансонами. Детали фиксируются при помощи механизма прижима. Устанавливается (в зависимости от прочностных параметров материала) требуемая глубина внедрения подвижного пуансона в металл. При включении привода перемещения пуансоны внедряются в металл с обеих сторон места соединения или стыка и выдерживаются некоторое время под давлением. С целью исключить коробление остальных частей соединения, его прижимают к опорной поверхности стола усилием, при котором создаются только упругие деформации.

Обязательным условием проведения качественной сварки давлением является наличие минимальных зазоров между пуансонами и направляющими их конструкциями, поскольку, в противном случае, металл может затекать в такие зазоры, снижая тем самым усилие деформирующего прижима. В результате кольцевая зона вокруг пуансонов может иметь пониженную прочность соединения.

Геометрия сварного стыка зависит только от формы пуансона. Таким образом можно получать различные фигурные соединения: звездочкой, крестом, ромбом и т.д.

Технология холодной пластической сварки проста, отличается высокой производительностью и многообразием конфигураций сварных стыков.

Термокомпрессионная сварка

Распространенной разновидностью сварки давлением является термокомпрессионная сварка, при которой свариваемые изделия дополнительно еще и нагреваются. Нагрев сокращает стадию выдержки изделий под давлением, поскольку увеличивает подвижность атомов кристаллической решетки.

Термокомпрессия на практике реализуется так. Подлежащие соединению заготовки нагреваются в печи со сниженным процентным содержанием кислорода (еще более эффективен нагрев в среде инертных газов), после чего незамедлительно помещаются в рабочую зону сварочного приспособления. Дальнейшие переходы происходят так же, как и в вышеописанных случаях.

Термокомпрессионная сварка особенно эффективна в следующих случаях:

- На производстве отсутствует производственное оборудование, кинематика действия которого не предполагает фазу выстоя пуансонов в крайнем рабочем положении.

- Одновременно со сваркой требуется увеличить прочность стыка за счет проведения термомеханического упрочнения.

- Для сварки алюминия. В обычных условиях на поверхности алюминия и большинства его сплавов быстро формируется окисная пленка, свойства которой затрудняют формирование качественного соединения.

Термомеханические виды сварки более распространены для соединения массивных деталей, для чего требуется повышенная прочность мест стыка.

Для термокомпрессионной сварки в качестве основного производственного оборудования часто используют однопозиционные горячештамповочные автоматы. Эти машины имеют встроенный индукционный нагреватель, а потому потери температуры при переносе заготовок из печи к рабочей зоне отсутствуют.

В остальных случаях сварка давлением выполняется либо на кривошипно-коленных, либо на гидравлических прессах. Первые используются при соединении высокопластичных металлов, вторые — для более прочных. В качестве инструментальной оснастки используются модернизированные штампы, в которых отсутствует матрица, зато предусмотрен прижим вокруг всей зоны соединения.

Для рассмотренной технологии неразъемных соединений не требуется специализированного оборудования и инструмента, а процессы легко поддаются механизации.

Виды сварки и область применения

Сварка – это процесс неразъёмного соединения двух деталей, из одного или разных материалов, путем плавления. Существует три вида сварки: термическая, механическая и термомеханическая.

Существует три вида сварки: термическая, механическая и термомеханическая.

Механическая сварка – это сварка с помощью взрыва, который достигается трением между двумя свариваемыми металлами. Этот вид сварки обычно используется для плакировки (нанесение тонкого слоя одного металла, или сплава, на поверхность другого).

Термическая сварка – соединение материалов происходит под действием температуры, без участия давления. Еще этот вид сварки называют сваркой плавления. Основными источниками высокой температуры здесь выступают: сварочная дуга, «Джоулево тепло», газовое пламя и лучевые источники энергии. При использовании этого вида сварки материалы, которые требуется сплавить, соединяются в жидком состоянии, а при охлаждении образуют сварочный шов.

Термомеханическая сварка осуществляется при помощи и температуры и давления. Соединение материалов происходит за счет приложения механического усилия, а податливость материалов обеспечивает высокая температура.

Сварка применяется не только к металлам, но и к стеклу, керамике, пластмассе. В зависимости от источника питания сварка бывает: электронно-лучевая, дуговая, газовая. Электронно-лучевая сварка используется для соединения микродеталей, т.к. получаемый шов может быть толщиной в микрон. Дуговая сварка, работает под действием электрической дуги, она используется для цветных металлов и твердых сплавов. При помощи газовой сварки можно варить практически все металлы и сплавы, которые используются в быту, а простота оборудования объясняет широкое распространение этого вида.

Детали из стекла, керамики, и другие материалы с металлической основой, соединяют при помощи холодной и диффузной сварки. Холодная сварка склеивает поверхности специальным составом, не подвергая материалы высокой температуре. Шов получается прочным, иногда прочнее самого материала. Диффузная же сварка работает под действием и низкого давления, но высокой температуры. Благодаря диффузной сварке можно получить детали сложных форм, такие как гофры, соты и др. Недостаток этого вида сварки – для работы требуется специализированная вакуумная камера.

Недостаток этого вида сварки – для работы требуется специализированная вакуумная камера.

Рассмотренные виды сварки, не являются всеми существующими, это только лишь малая часть от возможных. Очевидно, что рациональное использование того или иного вида сварки, применимо в зависимости от вида материала, его характеристик и условий работы.

Курсы сварщика в Санкт-Петербурге — это отличная возможность стать профессионалом!

Термомеханическая сварка

Количество просмотров публикации Термомеханическая сварка — 463

Таблица 5.1

| Сиособ сварки | Свариваемые металлы и область применения | Мощность источника энергии и его параметры | Расход газа | Производительность |

| Электродуговая ручная | Сталь низкоуглеродистая. В строительстве, судо-строении, машиностроении | 5…18кВт U = 55…60В I = 100…300А | нет | 1…12 м/час |

| Электродуговая автоматическая под флюсом | Сталь. В машиностроении, в судостроении | 5…50кВт | нет | 25…80 м/час |

| Аргонодуговая ручная | Алюминиевые сплавы, нержавеющие стали. В машиностроении и судостроении | 5…10кВт | 180… 540 л/час | 8…30 м/час |

| Аргонодуговая автоматическая | То же | 5…15кВт | 1000… 2000 л/час | 20…30 м/час |

| Газовая ручная | Сталь, медные сплавы. В строительстве, при ремонте в полевых условиях, в ювелирном деле | нет | 60… 360 л/час | 4…8 м/час |

Рис. 5.5

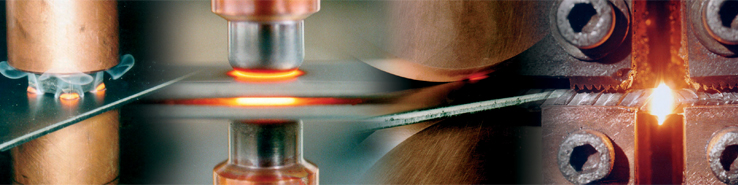

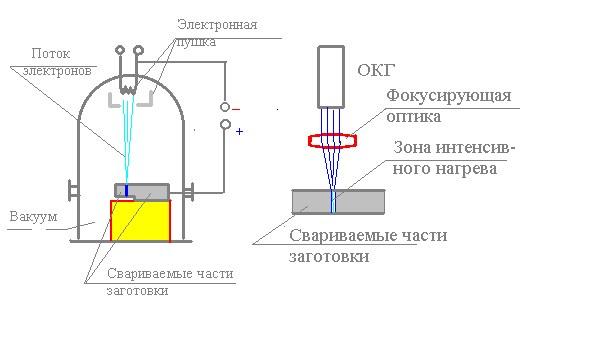

Применение современных концентрированных источников тепловой энергии позволило разработать новые виды сварки, электроннолучевую и лазерную (рис. 5.5), отличающиеся локальностью воздействия на обрабатываемый материал, позволяющие сваривать зачастую разнородные металлы с высокой производительностью. При этом зона расплавления должна быть значительно меньше, что повышает качество соединения.

5.5), отличающиеся локальностью воздействия на обрабатываемый материал, позволяющие сваривать зачастую разнородные металлы с высокой производительностью. При этом зона расплавления должна быть значительно меньше, что повышает качество соединения.

Применяются данные виды сварки в аэрокосмической, судострои-тельной промышленности, в атомном и общем машиностроении.

Самым древнейшим способом соединения стальных заготовок является кузнечная сварка (рис.5.6), при которой заготовки при высокой температуре

совместно проковываются, разделяющая их пленка окислов железа разрушается, а в результате пластической деформации кристаллы металла из различных частей заготовки сближаются на межатомные расстояния и происходит их соединение.

Такая сварка применяется сейчас в основном в художественной ковке. При этом сам физический принцип такого соединения широко используется, к примеру, при получении биметаллических листов совместной прокаткой (рис.5.6). Так можно получать, к примеру, листы из алюминиевого сплава покрытые слоем чистого алюминия, стальные листы со слоями коррозионностойкой стали и т.д.

Рис. 5.6

Электроконтактные виды сварки (рис.5.7) основаны на нагреве зоны контакта двух частей заготовки в зоне их стыка при их механическом сдавливании. Процесс должна быть реализован , в случае если электрическое сопротивление контакта заготовок превышает сопротивление всей электрической цепи. Тогда в зоне контакта будет выделяться тепловая мощность W = I 2 * Rk

где I — величина эл.тока в цепи, Rk — сопротивление контакта.

Рис.5.7

Такими способами сваривают прутки из различных металлов встык ( при производстве инструмента) , листовой материал ( кузова автомобилей, корпусные изделия из тонколистового материала и т.д.)

Технологические возможности методов сварки.

1.Свариваемые материалы. Методы сварки практически позволяют соединять все виды металлов и даже неметаллов. При этом каждый конкретный метод сварки предназначен для сварки определенного набора материалов.

При этом каждый конкретный метод сварки предназначен для сварки определенного набора материалов.

2.Форма. Сварка позволяет получать изделия самой сложной формы, что и естественно, так как соединяя между собой даже части простейшей формы можно получить сколь угодно сложную по форме конструкцию. Так телевышка, мост состоят из простейших по форме деталей стержневой формы.

3.Размеры. Не ограничены. Пролеты мостов, вышки длиной сотни метров, а сварные трубопроводы для нефти и газа — сотни км.

В то же время сварка применяется и в микроэлектронике для соединения изделий размером менее 0,01мм.

4.Точность. Данный параметр определяется в очень широких пределах. В случае если электродуговая сварка приводит к значительной тепловой деформации заготовки и точность ее весьма невелика — допустимые отклонения выше 0.1мм и могут составлять более 1мм, то в микроэлектронике погрешность может не превышать 0.01мм.

5. Шероховатость.Шероховатость наиболее распространенных видов сварки весьма высока и превышает 0,1мм. По этой причине сварные швы на важных в функциональном отношении поверхностях обрабатываются механически, к примеру, шлифованием. Так при сварке труб для газопровода или нефтепровода образующиеся неровности на внутренней поверхности трубы приводят к увеличению сопротивления прокачиванию. По этой причине они должны быть обработаны, что в технологическом отношении представляет определенные трудности.

Вопросы для самопроверки:

1.Почему при сварке плавлением необходим мощный концентрированный источник тепловой энергии?

2.В каких случаях применяются методы сварки?

3.Перечислите рациональные области применения сварки в защитных газах. 4.Каково основное условие сварки металлов плавлением?

5.Каково основное условие электроконтактной сварки?

6.В каких случаях рационально применять газовую сварку?

7.Каковы ограничения размеров сварных конструкций?

8.В чем состоят преимущества лазерной и электроннолучевой сварки?

9. Перечислите составляющие затрат при аргонодуговой сварке; — при электродуговой ручной сварке.

Перечислите составляющие затрат при аргонодуговой сварке; — при электродуговой ручной сварке.

10.Какой вид сварки наиболее производительный?

Образец карты тестового контроля:

1. Каким видом сварки возможно соединение листов из алюминиевого сплава Амг6:

а). Электродуговой, автоматической под флюсом; б). Аргонодуговой, электроконтактной; в). Газовой, электроннолучевой

2. Какой вид сварки наиболее дорогой:

а). Электродуговой; б). Аргонодуговой; в). Газовый;

3. Какими способом сварки соединяют трубы при прокладке магистральных газопроводов:

а). Электродуговым, электроконтактным;

б). Электродуговым под флюсом, аргонодуговым;

в). Газовым;

4. Какие виды сварки используются при строительстве корпусов судов из стали:

а). Электродуговая, автоматическая под флюсом; б). Электроконтактная; в). электроннолучевая;

5. Для каких целей используется стыковая электроконтактная сварка:

а). Важно заметить, что для сварки заготовок инструмента; б). Важно заметить, что для сварки строительных конструкций; в). Важно заметить, что для сварки корпусов судов;

ГОСТ 19521-74

ГОСТ 19521-74

Группа В00

СВАРКА МЕТАЛЛОВ

Дата введения 1975-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 18 февраля 1974 г. N 445

ПРОВЕРЕН в 1989 г.

СРОК ДЕЙСТВИЯ ПРОДЛЕН Постановлением Госстандарта СССР от 09.06.89 N 1522 до 01.01.95*

___________

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4 1994 г.). — Примечание «КОДЕКС».

ПЕРЕИЗДАНИЕ. Ноябрь 1990 г.

1. Настоящий стандарт устанавливает классификацию сварки металлов по основным физическим, техническим и технологическим признакам.

2. Основные признаки и ступени классификации приведены в табл. 1.

Таблица 1

|

|

|

|

|

|

Вид источника энергии, непосредственно используемого для образования сварного соединения | Вид | |

Технические | Способ защиты металла в зоне сварки Непрерывность сварки Степень механизации сварки | — |

Технологические | Установлены для каждого вида сварки отдельно |

|

3. Классификация сварки по физическим признакам приведена в табл. 2.

Таблица 2

|

|

| |

Электрошлаковая | |

Электронно-лучевая | |

Плазменно-лучевая | |

Термический | Ионно-лучевая |

Тлеющим разрядом | |

Световая | |

Индукционная | |

Газовая | |

Термитная | |

Литейная | |

| |

Диффузионная | |

Индукционнопрессовая | |

Термомеханический | Газопрессовая |

Термокомпрессионная | |

Дугопрессовая | |

Шлакопрессовая | |

Термитнопрессовая | |

Печная | |

| |

Механический | Взрывом |

Ультразвуковая | |

Трением | |

Магнитоимпульсная |

Примечания:

1. Диффузионная сварка может осуществляться с применением большинства источников энергии, используемых при сварке металлов, но выделяется как самостоятельный вид сварки по относительно длительному воздействию повышенной температуры и незначительной пластической деформации.

Диффузионная сварка может осуществляться с применением большинства источников энергии, используемых при сварке металлов, но выделяется как самостоятельный вид сварки по относительно длительному воздействию повышенной температуры и незначительной пластической деформации.

2. В комбинированных технологических процессах возможно одновременное использование разных видов сварки.

4. Классификация видов сварки по техническим признакам приведена на черт. 1.

5. Классификация видов сварки по технологическим признакам приведена на черт. 2-12.

6. Термины и определения даны в приложении.

Черт. 1

Черт. 1

Черт. 2

Черт. 2

Черт. 3

Черт. 3

Черт. 4

Черт. 4

Черт. 5

Черт. 5

Черт. 6

Черт. 6

Черт. 7

Черт. 7

Черт. 8

Черт. 8

Черт. 9

Черт. 9

Черт. 10

Черт. 10

Черт. 11

Черт. 11

Черт. 12

Черт. 12

ПРИЛОЖЕНИЕ (справочное).

ПРИЛОЖЕНИЕ

Справочное

|

|

|

|

Термомеханический класс сварки | Виды сварки, осуществляемые с использованием тепловой энергии и давления |

Механический класс сварки | Виды сварки, осуществляемые с использованием механической энергии и давления |

Текст документа сверен по:

официальное издание

М. : Издательство стандартов, 1991

: Издательство стандартов, 1991

Термомеханические процессы | Инструмент, проверенный временем

К термомеханическим процессам относятся процессы, идущие с введением теплоты и механической энергии сил давления при осадке. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве, введении в зону сварки горячего инструмента и т. п. Сварка может вестись как с плавлением металла (частичным или по всему соедине — нию), так и без плавления. Эти процессы подробно описаны в технологических курсах.

Сокращение затрат энергии благодаря рациональному выбору источника энергии для сварки даже на несколько процентов может дать в масштабах страны существенную экономию энергии, что в свете постоянно растущего дефицита энергии на Земле приобретает с каждым годом все большее значение.

Эффективность использования способов сварки плавлением достигается при минимальной ширине шва, что, в свою очередь, определяется концентрированностью источника теплоты (радиусом пятна нагрева) и теплофизическими особенностями проплавления. Эти особенности учитываются при определении энергозатрат на сварку через термический к. п. д. процесса, а полученные выше минимальные оценки удельной энергии составляют лишь часть общей энергии сварки, или єст = т)иг)/єсв. Учет эффективного и термического к. п. д. процессов может изменить представления о целесообразности применения того или иного способа сварки при прочих условиях. Так, дуговая сварка с высокими значениями эффективного к. п. д. (0,6…0,9) характеризуется низкими значениями термического к. п. д. (0,15…0,25). Лазерная сварка, характеризующаяся высокими значениями термического к. п. д. (0,484), в термодинамическом смысле сопоставима с дуговыми способами, а с учетом получения высоких значений эффективного к. п. д. — более предпочтительна.

Сопоставим удельные энергозатраты на сварку листов низкоуглеродистой стали толщиной 10 мм различными способами (табл. 1.4). Минимальное энергосодержание расплавленной стали составляет около 9000Дж/см3.

1.4). Минимальное энергосодержание расплавленной стали составляет около 9000Дж/см3.

Полученные оценки приближенны, так как даже для одного и того же процесса на разных режимах сварки энергозатраты могут различаться в 1,5…2 раза, что определяется параметрами режима и свариваемого сплава. Кроме того, к. п. д. источника теплоты непостоянен ввиду его зависимости от скорости сварки, состояния поверхности и др. Для одного и того же источника энергии, например, при контактной сварке внутреннее сопротивление машины может отличаться в 10 раз и соответственно этому изменяться к. п. д. источника.

Таблица 1.4

|

ТРЕБОВАНИЯ К ИСТОЧНИКАМ ЭНЕРГИИ

ДЛЯ СВАРКИ

Классификация сварочных процессов показывает, что каждая их группа может быть реализована с помощью определенного источника энергии.

Для выполнения качественной сварки этот источник должен отвечать требованиям технологической и конструктивной целесообразности применения, экономичности преобразования энергии, ограничения вредных побочных эффектов при сварке и т. п.

п.

Источники энергии для термических процессов сварки плавлением (луч, дуга, пламя и др.) должны обеспечивать концентрацию тепловой энергии и температуру в зоне сварки или пятне нагрева заданных размеров, достаточные для плавления материала и провара его на требуемую глубину, но без интенсивного испарения.

Источники энергии для термомеханических и механических процессов сварки давлением (контактная, термопрессовая, холодная и другие виды сварки) должны обеспечивать концентрацию тепловой или механической энергии в зоне сварки, а также давление, достаточные для создания физического контакта, активации и химического взаимодействия атомов соединяемых поверхностей.

Должны также обеспечиваться физическая или физико-химическая защита зоны сварки от окружающего воздуха и другие технологические условия, специфические для каждого метода сварки.

ПРЕССОВО-МЕХАНИЧЕСКИЕ ПРОЦЕССЫ

В основе всех прессово-механических процессов лежит пластическая деформация, создаваемая тем или иным способом в зоне сварного соединения.

Для пластичных материалов возможна деформация в холодном состоянии (холодная сварка), при увеличении свариваемых сечений и повышении прочности свариваемого материала (сталь) для уменьшения усилий деформирования и повышения пластичности материала его предварительно подогревают (кузнечная сварка).

В ряде случаев нагрев свариваемых изделий осуществляется в результате преобразования первичной механической энергии в тепловую (сварка трением, ультразвуковая сварка).

Давление в прессово-механических сварочных процессах может осуществляться как при помощи мощных пневмогидравли — ческих устройств, так и за счет энергии взрыва (сварка взрывом) .

Теория термомеханических процессов в сварке (9781402029905): Sluzalec, Andrzej: Books

.a-tab-content> .a-box-inner {padding-top: 5px; padding-bottom: 5 пикселей; } #mediaTabs_tabSetContainer . a-tab-content {border-radius: 0px; }

#mediaTabsHeadings {white-space: nowrap; переполнение: скрыто; }

# mediaTabsHeadings.nonJSTabs {white-space: normal; }

#mediaTabsHeadings ul.a-tabs {background: # f9f9f9; }

#mediaTabsHeadings.mediaTab_heading .mediaTab_logo {padding-left: 3px; вертикальное выравнивание: базовая линия; }

#mediaTabsHeadings #mediaTabs_tabSet {margin-top: 5px; плыть налево; граница справа: 0 пикселей; }

#mediaTabsHeadings .mediaTab_heading {margin-left: -1px; }

#mediaTabsHeadings .mediaTab_heading a {color: # 111; граница справа: сплошной 1px #ddd; padding-top: 8 пикселей; padding-bottom: 7 пикселей; }

#mediaTabsHeadings .mediaTab_heading.a-active a {color: # c45500; маржа сверху: -5 пикселей; padding-top: 11 пикселей; граница слева: сплошной 1px #ddd; border-top-width: 3px;}

#mediaTabsHeadings.tabHidden {display: none! important; }

#bookDescription_feature_div {дисплей: встроенный блок; ширина: 100%;}

]]>

a-tab-content {border-radius: 0px; }

#mediaTabsHeadings {white-space: nowrap; переполнение: скрыто; }

# mediaTabsHeadings.nonJSTabs {white-space: normal; }

#mediaTabsHeadings ul.a-tabs {background: # f9f9f9; }

#mediaTabsHeadings.mediaTab_heading .mediaTab_logo {padding-left: 3px; вертикальное выравнивание: базовая линия; }

#mediaTabsHeadings #mediaTabs_tabSet {margin-top: 5px; плыть налево; граница справа: 0 пикселей; }

#mediaTabsHeadings .mediaTab_heading {margin-left: -1px; }

#mediaTabsHeadings .mediaTab_heading a {color: # 111; граница справа: сплошной 1px #ddd; padding-top: 8 пикселей; padding-bottom: 7 пикселей; }

#mediaTabsHeadings .mediaTab_heading.a-active a {color: # c45500; маржа сверху: -5 пикселей; padding-top: 11 пикселей; граница слева: сплошной 1px #ddd; border-top-width: 3px;}

#mediaTabsHeadings.tabHidden {display: none! important; }

#bookDescription_feature_div {дисплей: встроенный блок; ширина: 100%;}

]]>Возможна отправка через 1-2 дня.

Поставляется и продается на Amazon. com.

com.

Термомеханическое моделирование лазерной сварки молибдена

Термомеханическое моделирование лазерной сварки молибдена

К.-ЧАС. Лейтц [1],

[1] Plansee SE, Ройтте, Австрия

Лазерная сварка — ключевая технология промышленного производства, поскольку она сочетает в себе высокую гибкость и потенциал автоматизации с превосходным качеством соединения и минимальным тепловым воздействием на заготовку. В то время как для таких материалов, как сталь и алюминий, лазерная сварка уже широко применяется в промышленных производственных процессах, ее применение для соединения высокоплавких металлов, таких как молибден и вольфрам, все еще находится на начальной стадии. Поскольку тугоплавкие металлы обычно обладают лишь ограниченной свариваемостью, во многих высокотемпературных применениях до сих пор широко применяются заклепочные соединения. Помимо металлургических проблем, которые необходимо решить для сварки плавлением тугоплавких металлов, высокие температуры плавления и хорошая теплопроводность этих металлов приводят к высоким градиентам температуры во время процесса сварки, вызывая высокие остаточные напряжения в сварном шве и, как следствие, деформации сварного шва. заготовка.

В этой статье представлен подход к мультифизическому термомеханическому моделированию лазерной сварки тонких листов внахлест.Многофизическая имитационная модель зоны сварки показана на рисунке 1а. В тепловой модели подвод энергии лазерным лучом моделируется движущимся гауссовым источником тепла с экспоненциальным затуханием в заготовке, что приближает поглощение лазерного излучения в паровом капилляре. При расчете теплопередачи учитываются скрытые теплоты плавления и испарения соответственно. Потери энергии на испарение учитываются по формуле Герца-Кнудсена. Тепловой расчет управляет материалом и поведением контактов в механическом расчете конструкции.В ванне расплава поведение материала приблизительно определяется снижением упругопластических свойств материала. Протяженность дорожки расплава, на которой материал расплавился и затвердел, отслеживается распределенным ODE. Жесткий контакт между соединяющимися партнерами в расплавленном треке моделируется тонким упругим слоем. В остальной зоне контакта двух листов определяется механический контакт. Зажим моделируется пружинным основанием и граничными нагрузками на соответствующих границах заготовки (см. Рисунок 1 б).На основе имитационной модели лазерная сварка листов молибдена внахлест анализируется с точки зрения распределения напряжений и деформации заготовки. Результаты показывают, как остаточные напряжения в сварном шве из молибдена вызывают деформацию заготовки после снятия зажима (см. Рисунок 1c). Представленная имитационная модель может быть применена для анализа влияния различных стратегий сварки на распределение напряжений и деформацию при лазерной сварке тонких листов молибдена.

Поскольку тугоплавкие металлы обычно обладают лишь ограниченной свариваемостью, во многих высокотемпературных применениях до сих пор широко применяются заклепочные соединения. Помимо металлургических проблем, которые необходимо решить для сварки плавлением тугоплавких металлов, высокие температуры плавления и хорошая теплопроводность этих металлов приводят к высоким градиентам температуры во время процесса сварки, вызывая высокие остаточные напряжения в сварном шве и, как следствие, деформации сварного шва. заготовка.

В этой статье представлен подход к мультифизическому термомеханическому моделированию лазерной сварки тонких листов внахлест.Многофизическая имитационная модель зоны сварки показана на рисунке 1а. В тепловой модели подвод энергии лазерным лучом моделируется движущимся гауссовым источником тепла с экспоненциальным затуханием в заготовке, что приближает поглощение лазерного излучения в паровом капилляре. При расчете теплопередачи учитываются скрытые теплоты плавления и испарения соответственно. Потери энергии на испарение учитываются по формуле Герца-Кнудсена. Тепловой расчет управляет материалом и поведением контактов в механическом расчете конструкции.В ванне расплава поведение материала приблизительно определяется снижением упругопластических свойств материала. Протяженность дорожки расплава, на которой материал расплавился и затвердел, отслеживается распределенным ODE. Жесткий контакт между соединяющимися партнерами в расплавленном треке моделируется тонким упругим слоем. В остальной зоне контакта двух листов определяется механический контакт. Зажим моделируется пружинным основанием и граничными нагрузками на соответствующих границах заготовки (см. Рисунок 1 б).На основе имитационной модели лазерная сварка листов молибдена внахлест анализируется с точки зрения распределения напряжений и деформации заготовки. Результаты показывают, как остаточные напряжения в сварном шве из молибдена вызывают деформацию заготовки после снятия зажима (см. Рисунок 1c). Представленная имитационная модель может быть применена для анализа влияния различных стратегий сварки на распределение напряжений и деформацию при лазерной сварке тонких листов молибдена.

Локальная модель термомеханических условий при сварке трением с перемешиванием

Абстрактные

Условия, при которых процесс наплавки при сварке трением с перемешиванием проходит успешно, полностью не изучены. Однако известно, что только при определенных термомеханических условиях происходит формирование сварного шва.Если этих условий нет, произойдет образование пустот, что приведет к повреждению сварного шва. Целью данной работы является анализ основных условий заполнения полости за инструментом. Для этого в ABAQUS / Explicit была разработана полностью связанная термомеханическая трехмерная модель КЭ с использованием произвольной формулировки Лагранжа-Эйлера и материального закона Джонсона-Кука. Модель учитывает сжимаемость, включая упругий отклик алюминиевой матрицы.Контактные силы моделируются законом трения Кулона, поэтому условия контакта сильно зависят от решения. Кроме того, допускается разделение заготовки и инструмента. В других моделях этим часто пренебрегают. После того, как модель оценивает неизвлекаемую сепарацию, образуется пустота. Это предлагается в качестве предварительного критерия для оценки успеха процесса осаждения. Особый интерес представляют условия контакта на границе раздела инструмент / матрица, которые контролируют эффективность процесса осаждения.В большинстве моделей, представленных ранее в литературе, поток материала на границе раздела инструментов задается в качестве граничных условий. Во всех других контактных моделях материал вынужден поддерживать контакт с инструментом. Следовательно, модели не могут предсказать, когда присутствуют подходящие термомеханические условия и параметры сварки. В настоящей работе квазистационарное термомеханическое состояние в заготовке устанавливается путем моделирования периодов выдержки и сварки. Различные термомеханические состояния в более холодной и жесткой матрице дальнего поля и более горячей и мягкой матрице ближнего поля (под инструментом) приводят к контакту на границе раздела инструмент / матрица, поэтому образования пустот не наблюдается.Результаты стационарной модели сравниваются с врезной силой и тепловыделением, наблюдаемыми в экспериментальных сварных швах AA2024-T3.

Различные термомеханические состояния в более холодной и жесткой матрице дальнего поля и более горячей и мягкой матрице ближнего поля (под инструментом) приводят к контакту на границе раздела инструмент / матрица, поэтому образования пустот не наблюдается.Результаты стационарной модели сравниваются с врезной силой и тепловыделением, наблюдаемыми в экспериментальных сварных швах AA2024-T3.

| Наши журналы | ||||||

| Как крупный международный издатель академических и исследовательских журналов Science Alert издает и разрабатывает названия в партнерстве с самыми престижные научные общества и издатели.Наша цель заключается в том, чтобы максимально широко использовать качественные исследования. аудитория. | ||||||

| Авторам | ||||||

| Мы прилагаем все усилия, чтобы поддержать исследователей которые публикуют в наших журналах. Есть масса информации здесь, чтобы помочь вам публиковаться вместе с нами, а также ценные услуги для авторов, которые уже публиковались у нас. | ||||||

| Подписчикам | ||||||

2021 цены уже доступны. Ты

может получить личную / институциональную подписку перечисленных

журналы прямо из Science Alert. В качестве альтернативы вы

может пожелать связаться с выбранным вами агентством по подписке

Направляйте заказы, платежи и запросы в службу поддержки. в службу поддержки клиентов журнала Science Alert. в службу поддержки клиентов журнала Science Alert. | ||||||

| Для обществ | ||||||

| Science Alert гордится своей тесные и прозрачные отношения с обществом. В качестве некоммерческий издатель, мы стремимся к самым широким возможное распространение публикуемых нами материалов и на предоставление услуг высочайшего качества нашим издательские партнеры. | ||||||

| Справочный центр | ||||||

| Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную форму в Интернете. В зависимости от характера вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

| База данных ASCI | ||||||

| Азиатский индекс научного цитирования (ASCI) стремится предоставить авторитетный, надежный и значимая информация по освещению наиболее важных и влиятельные журналы для удовлетворения потребностей мировых научное сообщество.База данных ASCI также предоставляет ссылку к полнотекстовым статьям до более чем 25000 записей с ссылка на цитированные ссылки. | ||||||

Термомеханическое моделирование сварки трением с прямым приводом с применением тепловой псевдомеханической модели для генерации тепла

[1]

Н. Юриока, Прогресс в технологии сварки и соединения и ее перспективы на будущее, Nippon Steel Technical Report, № 65, апрель (1995).

Юриока, Прогресс в технологии сварки и соединения и ее перспективы на будущее, Nippon Steel Technical Report, № 65, апрель (1995).

[2] А.Гельдман С., Сандер М. П. Мощность и нагрев при сварке трением толстостенных стальных труб // Сварка. Prod. 6, 53-61 (1959).

[3] С.Дж. Ченг, 1962. Распределение переходной температуры при сварке трением двух одинаковых материалов в трубчатой форме. Сварка. J. 41 (12), 542-с – 550-с.

[4] А.Sluzalec, Термические эффекты при сварке трением, Int, J. Mech. Sci. Vol. 32, No. 6, pp. 467-478, (1990).

[5]

Л. Д’Алвиз, Э. Массони, С.Дж. Валлё, Конечно-элементное моделирование процесса инерционной сварки трением разнородных материалов. Журнал технологий обработки материалов 125–126 (2002) 387–391.

Д’Алвиз, Э. Массони, С.Дж. Валлё, Конечно-элементное моделирование процесса инерционной сварки трением разнородных материалов. Журнал технологий обработки материалов 125–126 (2002) 387–391.

DOI: 10.1016 / s0924-0136 (02) 00349-7

[6] W.Ли и Ф. Ван, Моделирование сварки трением низкоуглеродистой стали с непрерывным приводом, Материаловедение и инженерия A 528 (2011) 5921–5926.

DOI: 10.1016 / j.msea.2011.04.001

[7] М.Маалекян, Сварка трением — критическая оценка литературы, Наука и технология сварки и соединения — 2007, том 12, выпуск 8, стр.738-759.

DOI: 10.1179 / 174329307×249333

[8]

А. Фрэнсис и Р. Э. Крейн, О модели стадии трения при сварке трением тонких труб, Междунар. J. Тепломассообмен. Vol. 28, No. 9, pp. 1747-1755, (1985).

Фрэнсис и Р. Э. Крейн, О модели стадии трения при сварке трением тонких труб, Междунар. J. Тепломассообмен. Vol. 28, No. 9, pp. 1747-1755, (1985).

DOI: 10.1016 / 0017-9310 (85)

[9] Р.С. Мишра, З.Я. Ма (2005 г.), Сварка трением с перемешиванием и обработка. Mater Sci Eng A 50: 1–78.

[10] Дж.Х. Хаттель, М. Р. Сонне, К. К. Тутум, Моделирование остаточных напряжений при сварке трением с перемешиванием алюминиевых сплавов — обзор возможностей и будущих тенденций, Int J Adv Manuf Technol (2015) 76: 1793–1805.

DOI: 10.1007 / s00170-014-6394-2

[11]

ЧАС. Б. Шмидт, Дж. Х. Хаттель, Термическое моделирование сварки трением с перемешиванием, Scripta Materialia 58 (2008) 332–337.

Б. Шмидт, Дж. Х. Хаттель, Термическое моделирование сварки трением с перемешиванием, Scripta Materialia 58 (2008) 332–337.

DOI: 10.1016 / j.scriptamat.2007.10.008

Локальная модель термомеханических условий при сварке трением с перемешиванием

Условия, при которых процесс наплавки при сварке трением с перемешиванием проходит успешно, до конца не изучены.Однако известно, что только при определенных термомеханических условиях происходит формирование сварного шва. Если этих условий нет, произойдет образование пустот, что приведет к повреждению сварного шва. Целью данной работы является анализ основных условий заполнения полости за инструментом. Для этого в ABAQUS / Explicit была разработана полностью связанная термомеханическая трехмерная КЭ-модель с использованием произвольной формулировки Лагранжа – Эйлера и материального закона Джонсона – Кука.Модель учитывает сжимаемость, включая упругий отклик алюминиевой матрицы. Контактные силы моделируются законом трения Кулона, поэтому условия контакта сильно зависят от решения. Кроме того, допускается разделение заготовки и инструмента. В других моделях этим часто пренебрегают. После того, как модель оценивает неизвлекаемую сепарацию, образуется пустота. Это предлагается в качестве предварительного критерия для оценки успеха процесса осаждения.Особый интерес представляют условия контакта на границе раздела инструмент / матрица, которые контролируют эффективность процесса осаждения. В большинстве моделей, представленных ранее в литературе, поток материала на границе раздела инструментов задается в качестве граничных условий. Во всех других контактных моделях материал вынужден поддерживать контакт с инструментом. Следовательно, модели не могут предсказать, когда присутствуют подходящие термомеханические условия и параметры сварки. В настоящей работе квазистационарное термомеханическое состояние в заготовке устанавливается путем моделирования периодов выдержки и сварки.Различные термомеханические состояния в более холодной и жесткой матрице дальнего поля и более горячей и мягкой матрице ближнего поля (под инструментом) приводят к контакту на границе раздела инструмент / матрица, поэтому образования пустот не наблюдается. Результаты стационарной модели сравниваются с врезной силой и тепловыделением, наблюдаемыми в экспериментальных сварных швах AA2024-T3.

В настоящей работе квазистационарное термомеханическое состояние в заготовке устанавливается путем моделирования периодов выдержки и сварки.Различные термомеханические состояния в более холодной и жесткой матрице дальнего поля и более горячей и мягкой матрице ближнего поля (под инструментом) приводят к контакту на границе раздела инструмент / матрица, поэтому образования пустот не наблюдается. Результаты стационарной модели сравниваются с врезной силой и тепловыделением, наблюдаемыми в экспериментальных сварных швах AA2024-T3.

Thermal Science — научный журнал [статья: Термомеханическое моделирование контактной сварки сплава PbSb]

ТЕПЛОВЫЕ НАУКИ

Международный научный журнал

ТЕРМОМЕХАНИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЧНОЙ СВАРКИ СПЛАВА PBSB

РЕФЕРАТ

На основе математического анализа термомеханических законов сохранения разработано аналитическое моделирование процесса контактной точечной сварки сплава PbSb.Численное решение дифференциальных уравнений в частных производных, полученных с помощью такого моделирования, было достигнуто методом конечных элементов. Получены уравнения термомеханического равновесия, в том числе специфические свойства, характерные для сплавов PbSb. В статье используется основное экспериментально подтвержденное предположение о том, что температурные поля определяют все процессы при сварке. Видно полное совпадение экспериментальных и аналитических данных.

КЛЮЧЕВЫЕ СЛОВА

ПРЕДСТАВЛЕННЫЙ ДОКУМЕНТ: 2009-12-10

ПЕРЕСМОТРЕННЫЙ ДОКУМЕНТ: 2009-12-11

ПРИНЯТА БУМАГА: 2009-12-16

ТЕПЛОВОЕ НАУКА ГОД 2010 902 ГОД 2010 902 ВЫПУСК Выпуск 2 , СТРАНИЦЫ [437–450]- Crivelli, L.А., Идельшон, С. Р., Решение конечных элементов на основе температуры для задач фазового перехода, Международный журнал численных методов в инженерии, 23 (1986), 1, стр. 99-119

- Лазаридис А., Численное решение проблемы многомерной кристаллизации (или плавления), Международный журнал массопереноса, 13 (1970), 9, стр.

1459-1477

1459-1477 - Сикарскил, Д. И., Болли, Б. А., Решение одного класса двумерной задачи плавления и затвердевания, Международный журнал Solid Structure, 1 (1965), 2, стр.207-234 ,

- Орлов Д. Технология и оборудование контактной сварки. М .: Машиностроение, 1975, 1986.

- Наката, С. и др., Контроль качества точечной сварки в процессе производства путем определения напряжения между наконечниками электродов — Адаптивный контроль для обеспечения качества контактной точечной сварки в реальном времени (2-й отчет), IIW Doc. III-719-82, 1982 г.

- Нид Х.А., Конечно-элементное моделирование процесса контактной точечной сварки, Welding Journal, 63 (1984), 4, стр.123с-132с

- Райс, У., Функ, Э. Дж., Аналитическое исследование распределения температуры при контактной сварке, Welding Journal, 46 (1967), 4, стр. 175s-186s.

- Седмак А., Численное моделирование процесса сварки — часть I: Температурные поля (на сербском языке), Zavarivanje i zavarene konstrukcije, 41 (1996), 1, стр. 5-12

- Седмак А., Численное моделирование процесса сварки — часть II: Остаточные напряжения (на сербском языке), Zavarivanje i zavarene konstrukcije, 41 (1996), 2, стр.131-137

- Калаба Д., Термомеханическое моделирование процесса контактной сварки сплава PbSb (на сербском языке), докторская диссертация, Приштинский университет, факультет машиностроения, Приштина, Сербия, 1998 г.

- Беркович, М., Максимович, С., Седмак, А., Анализ сварных соединений методом конечных элементов (на сербском языке), в: IFMASS 3 «Механика разрушения сварных соединений» (под ред. С. Седмака). ), Лекции, прочитанные на Третьей Международной летней школе по механике разрушения, Аранджеловац, Сербия, 1984 г., Институт ГОША и факультет технологии и металлургии, Белградский университет, стр.111-128

- Бон, Э., Нигро, Л., Санпьетри, К., Численное решение тепловых процессов с изменением состояния и фазы: компьютерный код Aten-2D, Труды, Проблемы ICNMNL, Дубровник, Югославия, 1986, стр.

1459-1477

1459-1477