ГОСТ 1585-85 Чугун антифрикционный для отливок. Марки (с Изменением N 1), ГОСТ от 19 сентября 1985 года №1585-85

ГОСТ 1585-85

Группа В11

МКС 77.080.10

ОКП 41 1150

Дата введения 1987-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством энергетического машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.09.85 N 2943

3. ВЗАМЕН ГОСТ 1585-79 в части марок чугуна

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11-95)

6. ИЗДАНИЕ с Изменением N 1, утвержденным в августе 1989 г. (ИУС 12-89)

Настоящий стандарт распространяется на антифрикционный чугун для отливок, работающих в узлах трения со смазкой, и устанавливает марки, определяемые химическим составом, микроструктурой и твердостью.

1. МАРКИ

1.1. Марки чугуна, его химический состав, микроструктура и твердость должны соответствовать нормам, указанным в табл.1-3.

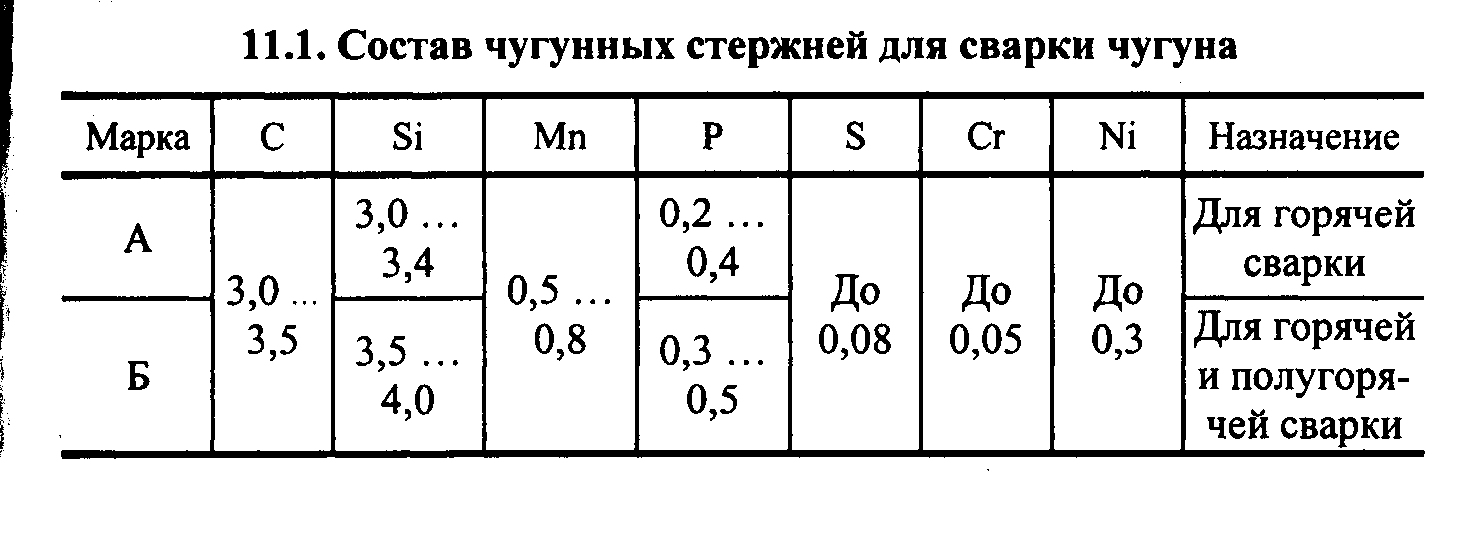

Таблица 1

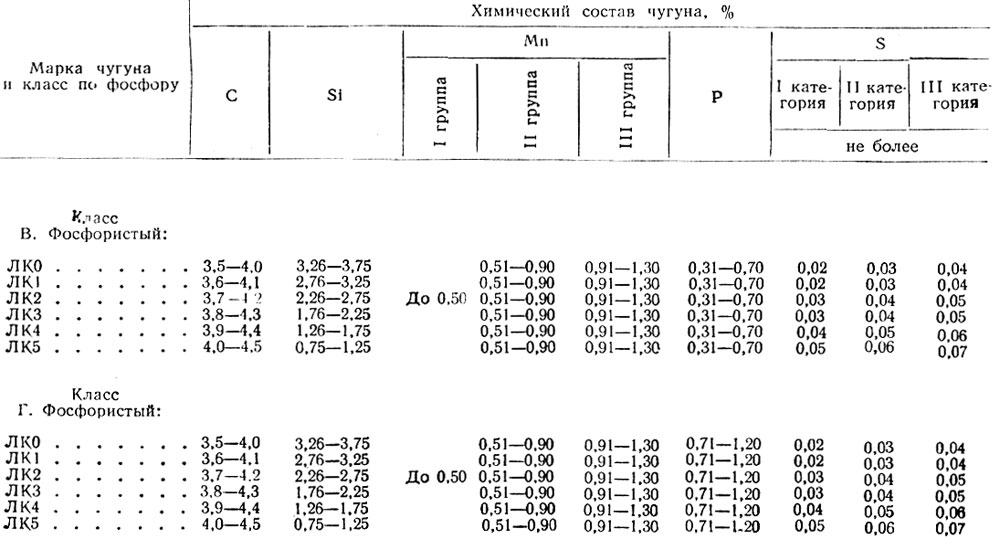

Марка чугуна* | Массовая доля элемента, % | ||||||||||||

С | Si | Mn | Сr | Ni | Тi | Сu | Sb | Pb | Al | Mg | P | S | |

АЧС-1 | 3,2-3,6 | 1,3-2,0 | 0,6-1,2 | 0,2-0,5 | — | — | 0,8-1,6 | — | — | — | — | 0,15-0,40 | Не |

АЧС-2 | 3,0-3,8 | 1,4-2,2 | 0,3-1,0 | 0,2-0,5 | 0,2-0,5 | 0,03-0,10 | 0,2-0,5 | — | — | — | — | 0,15-0,40 | Не |

АЧС-3 | 3,2-3,8 | 1,7-2,6 | 0,3-0,7 | Не более 0,3 | Не более 0,3 | 0,03-0,10 | 0,2-0,5 | — | — | — | — | 0,15-0,40 | Не |

АЧС-4 | 3,0-3,5 | 1,4-2,2 | 0,4-0,8 | — | — | — | — | 0,04- | — | — | — | Не | 0,12- |

АЧС-5 | 3,5-4,3 | 2,5-3,5 | 7,5-12,5 | — | — | — | — | — | — | 0,4- | — | Не | Не |

АЧС-6 | 2,2-2,8 | 3,0-4,0 | 0,2-0,6 | — | — | — | — | — | 0,5-1,0 | — | — | 0,5-1,0 | Не |

АЧВ-1 | 2,8-3,5 | 1,8-2,7 | 0,6-1,2 | — | — | — | Не более 0,7 | — | — | — | 0,03-0,08 | Не | Не |

АЧВ-2 | 2,8-3,5 | 2,2-2,7 | 0,4-0,8 | — | — | — | — | — | — | — | 0,03-0,08 | Не | Не |

АЧК-1 | 2,3-3,0 | 0,5-1,0 | 0,6-1,2 | — | — | — | 1,0-1,5 | — | — | — | — | Не | Не |

АЧК-2 | 2,6-3,0 | 0,8-1,3 | 0,2-0,6 | — | — | — | — | — | — | — | — | Не | Не |

________________

* В обозначении марки: АЧ — антифрикционный чугун; С — серый с пластинчатым графитом; В — высокопрочный с шаровидным графитом; К — ковкий с компактным графитом; цифра — порядковый номер марки.

Таблица 2

Марка чугуна | Графит | Перлит* | Фосфидная эвтектика (характер распре- деления) | Прочие составляющие | |||

Форма | Размер | Распре- деление | Занимаемая площадь | Дисперс- | |||

АЧС-1 | ПГф1, | ПГд15- | ПГр1- | П-П70 | ПД0,3- | ФЭр1, | Цементит не допускается |

АЧС-2 | |||||||

АЧС-3 | П85, П70 | ||||||

АЧС-4 | П-П85 | ||||||

АЧС-5 | Аустенит: после закалки — не менее 80% поля шлифа, в литом состоянии — не менее 45% поля шлифа. | ||||||

АЧС-6 | П-П85 | ПД0,3- | ФЭр2, | Цементит не допускается | |||

АЧВ-1 | ШГф2, ШГф4, ШГф5 | ШГд15- | П96-П45 | ПД0,3- | ФЭр1, | Не более 5% цементита | |

АЧВ-2 | П70-П45 | ||||||

АЧК-1 | КГф2, КГф3 | КГд15- | П-П85 | Цементит не допускается | |||

АЧК-2 | П70-П45 | ||||||

________________

* Для всех марок чугуна структура металлической основы вида ПТ1.

Таблица 3

Марка чугуна | Твердость по Бринеллю (НВ) |

АЧС-1 | 180-241 |

АЧС-2 | 180-229 |

АЧС-3 | 160-190 |

АЧС-4 | 180-229 |

АЧС-5 | 180-290 |

140-180* | |

АЧС-6 | 100-120 |

АЧВ-1 | 210-260 |

АЧВ-2 | 167-197 |

АЧК-1 | 187-229 |

АЧК-2 | 167-197 |

________________

* После нагрева до температуры 950-1000 °С, выдержки и закалки.

Назначение и условия применения чугуна приведены в приложениях 1 и 2.

Массовая доля марганца в чугуне марки АЧС-5 приведена в приложении 3.

(Измененная редакция, Изм. N 1).

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Химический состав чугуна определяют по ГОСТ 28473, ГОСТ 2604.1 — ГОСТ 2604.6, ГОСТ 2604.8 — ГОСТ 2604.10, ГОСТ 2604.13, ГОСТ 22536.0 — ГОСТ 22536.12, ГОСТ 27809.

Допускается применение физических методов определения химического состава.

Содержание сурьмы, свинца и магния определяют по методикам, согласованным между изготовителем и потребителем.

Отбор проб для определения химического состава производят по ГОСТ 7565.

(Измененная редакция, Изм. N 1).

2.2. Микроструктуру чугуна определяют по ГОСТ 3443.

2.3. Определение твердости проводят по ГОСТ 27208. Количество образцов для определения твердости устанавливают в нормативно-технической документации.

ПРИЛОЖЕНИЕ 1 (справочное). НАЗНАЧЕНИЕ АНТИФРИКЦИОННОГО ЧУГУНА

ПРИЛОЖЕНИЕ 1

Справочное

Марка чугуна | Назначение |

АЧС-1 | Для работы в паре с закаленным или нормализованным валом |

АЧС-2 | То же |

АЧС-3 | Для работы в паре с закаленным или нормализованным валом или валом, не подвергающимся термической обработке |

АЧС-4 | Для работы в паре с закаленным или нормализованным валом |

АЧС-5 | Для работы в особо нагруженных узлах трения в паре с закаленным или нормализованным валом |

АЧС-6 | Для работы в узлах трения при температуре до 300 °С в паре с валом, не подвергающимся термической обработке |

АЧВ-1 | Для работы в узлах трения с повышенными окружными скоростями в паре с закаленным или нормализованным валом |

АЧВ-2 | Для работы в условиях трения с повышенными окружными скоростями в паре с валом, не подвергающимся термической обработке |

АЧК-1 | Для работы в паре с закаленным или нормализованным валом |

АЧК-2 | Для работы в паре с валом, не подвергающимся термической обработке |

ПРИЛОЖЕНИЕ 2 (справочное).

УСЛОВИЯ ПРИМЕНЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА В УЗЛАХ ТРЕНИЯ

УСЛОВИЯ ПРИМЕНЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА В УЗЛАХ ТРЕНИЯ

ПРИЛОЖЕНИЕ 2

Справочное

1. Применение отливок из антифрикционного чугуна в узлах трения требует соблюдения условий, указанных ниже.

Тщательный монтаж, обеспечивающий точное сопряжение трущихся поверхностей и отсутствие перекоса.

Непрерывная смазка, не допускающая искрений или значительного нагрева узла трения.

Повышение зазоров по сравнению с установленными для бронзы на 15-30%, при наличии значительного нагрева узла трения в работе — до 50%.

Приработка на холостом ходу и постепенное повышение рабочих нагрузок.

2. Режимы работы деталей из антифрикционного чугуна в узлах трения должны соответствовать нормам, указанным в таблице.

Марка чугуна | Давление , МПа | Скорость | , МПа·м/с |

Не более | |||

АЧС-1 | 5,0 | 5,0 | 12,0 |

14,0 | 0,3 | 2,5 | |

АЧС-2 | 10,0 | 0,3 | 2,5 |

0,1 | 3,0 | 0,3 | |

АЧС-3 | 6,0 | 1,0 | 5,0 |

АЧС-4 | 15,0 | 5,0 | 40,0 |

АЧС-5 | 20,0 | 1,0 | 20,0 |

30,0 | 0,4 | 12,5 | |

АЧС-6 | 9,0 | 4,0 | 9,0 |

АЧВ-1 | 1,5 | 10,0 | 12,0 |

20,0 | 1,0 | 20,0 | |

АЧВ-2 | 1,0 | 5,0 | 3,0 |

12,0 | 1,0 | 12,0 | |

АЧК-1 | 20,0 | 2,0 | 20,0 |

АЧК-2 | 0,5 | 5,0 | 2,5 |

12,0 | 1,0 | 12,0 | |

Примечание. Проводимые для некоторых марок чугуна два предельных значения для и, соответственно, для указывают допустимые сочетания значений каждого из этих показателей.

Проводимые для некоторых марок чугуна два предельных значения для и, соответственно, для указывают допустимые сочетания значений каждого из этих показателей.

ПРИЛОЖЕНИЕ 3 (справочное). СОДЕРЖАНИЕ МАРГАНЦА В ЧУГУНЕ МАРКИ АЧС-5

ПРИЛОЖЕНИЕ 3

Справочное

Толщина стенки отливки, мм | Массовая доля марганца, % |

От 5 до 10 | От 7,5 до 8,5 |

Св. 10 » 20 | Св. 8,5 » 9,5 |

» 20 » 30 | » 9,5 » 10,5 |

» 10,5 » 11,5 | |

» 40 » 60 | » 11,5 » 12,5 |

Текст документа сверен по:

официальное издание

Чугун. Марки. Технические условия.

Методы анализа: Сб. ГОСТОв. —

М.: ИПК Издательство стандартов, 2004

Механизм влияния качества литейного кокса на химический состав чугуна Текст научной статьи по специальности «Технологии материалов»

УДК 669.1:921.74

Вдовин К.Н., Иванова В.А., Феоктистов Н.А.

МЕХАНИЗМ ВЛИЯНИЯ КАЧЕСТВА ЛИТЕЙНОГО КОКСА НА ХИМИЧЕСКИЙ СОСТАВ ЧУГУНА

Аннотация. Рассмотрен механизм влияния качества литейного кокса, применяющегося в вагранке, на химический состав чугуна и его основные механические характеристики (твердость, структура). Ключевые слова: кокс, вагранка, качество, углерод, кремний, фосфор, зольность.

Ключевые слова: кокс, вагранка, качество, углерод, кремний, фосфор, зольность.

Литейный кокс имеет сложный химический состав, который влияет на газовый и шлаковый режимы плавки в вагранке, а также на состав металлической фазы. Ее химический состав формируется постепенно при стекании по шихте и коксовой насадке. При этом происходят различные химические реакции между составляющими кокса и элементами формирующегося чугуна.

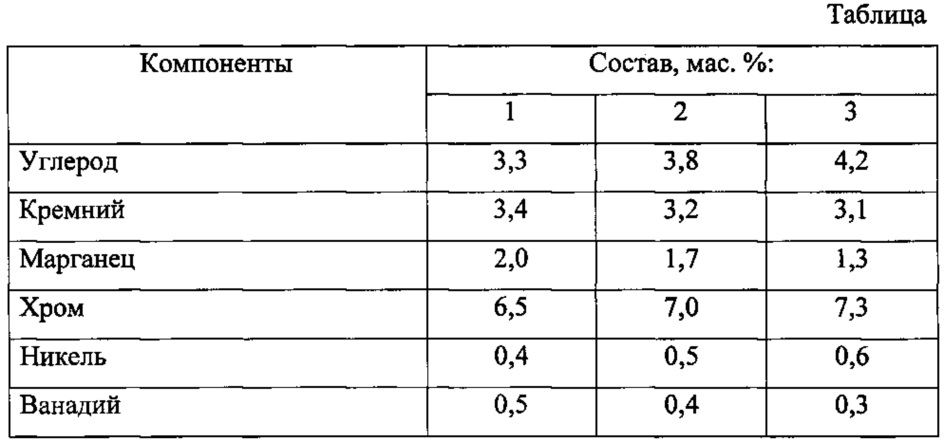

На содержание углерода в чугуне оказывает влияние содержание его в коксе. Из литературы известно, что степень науглероживания чугуна зависит от расхода кокса (табл. 1), который в свою очередь зависит от зольности: чем больше золы в нем, тем меньше углерода содержится в чугуне (10% золы — 3,2-3,3% углерода; 15% золы — 3% углерода; 20% золы — 2,8% углерода) [1-3].

Таблица 1

Зависимость коэффициента науглероживания К от расхода кокса

Расход кокса от металлозавалки, % Удельный расход воздуха, м3/м2-мин

100-120 140-160 180-200

9 1,3 1,1 0,9

10 1,4 1,2 1,0

12 1,5 1,3 1,1

15 1,7 1,5 1,3

20 1,9 1,7 1,5

На содержание углерода в чугуне влияют не только зольность кокса, но и влажность, и выход летучих веществ. Количество углерода в разных условиях работы вагранки может значительно меняться в зависимости от состава шихты. Если шихта содержит незначительное количество стального лома, то насыщение углеродом будет минимальным, если же шихта содержит высокий процент стального лома, то количество углерода в чугуне существенно возрастет.

Процессы перехода серы и углерода в чугун происходят и в горне [3, 4]. Кроме того, в нем протекают реакции восстановления железа, марганца, кремния шлака и диоксида углерода. Процесс восстановления оксидов металлов в горне идет настолько эффективно, что при достаточной высоте горна весь металл, окислившийся в зонах подогрева, плавления и перегрева, может быть восстановлен [5]. В основе механизма перехода углерода в чугун в горне лежит молекулярная диффузия углерода в чугун, науглероживание которого увеличивается при повышении коэффициента диффузии, времени пребывания чугуна в контакте с коксом, а также увеличение поверхности соприкосновения раскаленного кокса с расплавленным чугуном. Науглероживание неподвижной жидкой массы чугуна в горне вагранки протекает значительно медленнее, и содержание углерода здесь дополнительно повышается на 0,3 — 0,5 % [1 — 3].

Механизм восстановления кремния из кокса

Кремний является трудновосстановимым оксидом с высокой теплотой диссоциации, т.е. протекает при высоких температурах и сопровождается значительным расходом тепла. В вагранке наиболее благоприятные условия для восстановления кремния наблюдаются в зоне перегрева чуть выше уровня фурм. В этой зоне температура продуктов плавки может достигать 1500-16700С [6, 7].

Ранее проведенные исследования процессов, происходящих в коксе при термообработке, показали, что они сопровождаются газификацией диоксида кремния золы по реакции [8]

SiO2 золы + Скокса = ^Ю} + {СО}. Ю} + [С] = ВД + {СО};

Ю} + [С] = ВД + {СО};

— исследование восстановления кремния из кокса через соединение SiC по реакции [10]

SiCкокса — №] + [С].

Исследования проводили на металлургическом коксе (Кд) и спецкоксах (К1, К2), полученных на базе некоксующихся углей и отличающихся высокой реакционной способностью, что позволило установить влияние свойств кокса на содержание кремния в чугуне.

Технический и химический анализы золы кокса приведены в табл. 1. Необходимость использования спецкокса в исследованиях была продиктована, с одной стороны, интересом к спецкоксу, как к перспективному и менее дефицитному топливу, с другой стороны, возможностью выявления влияния реакционной способности и зольности на процессы восстановления кремния непосредственно из кокса.

В табл. 2 и 3 приведены результаты исследований по восстановлению кремния из его газообразного оксида по реакции. При этом было учтено, что в условиях эксперимента значительная часть выделившегося оксида кремния из кокса выдувалась из реакционного пространства печи струей аргона. Как видно из данных табл. 2 и 3, с ростом зольности кокса увеличивается количество выделяющегося в газовую фазу оксида кремния по реакции. Соответственно растет и переход кремния из газовой фазы в расплав. С увеличением же реакционной способности кокса содержание кремния понижается, что связано с расходованием оксида кремния на карбидообразование по реакции.

Кроме того, с повышением зольности кокса количество кремния, восстановленного из кокса, при фильтрации чугуна также увеличивается. Это связано с повышением интенсивности карбидообразования на поверхности кокса, что способствует росту содержания кремния в чугуне.

Проведенные расчеты по определению количества диоксида кремния золы кокса, израсходованной на восстановление кремния из карбида кремния SiC по реакции и из газовой фазы SiO, приведены в табл. 4.

4.

Таблица 2

Характеристика доменного кокса и спецкокса

Показатели Кд К1 К2

Технический анализ, %

Wa 0,30 1,20 1,60

А» 14,00 14,20 19,30

1,58 3,29 2,98

0,58 0,38 0,32

Пористость, % 45,80 33,00 24,40

Реакционная способность [37], мл/г с 0,62 8,40 9,10

Структурная прочность, % 82,00 70,00 69,70

Содержание в золе, %

SiO2 50,50 5 7,01 53,48

М2О3 26,32 21,25 22,05

Fe2Oз 11,60 7,24 7,83

СаО 4,40 2,76 2,68

МдО 1,80 1,77 1,84

Таблица 3

Экспериментальные данные по восстановлению кремния из кокса в синтетический сплав Fe-C [9]

Кокс А», % Реакционная способность, мл/г с Прирост кремния в сплаве Fe-C, %

Кд 14,00 0,62 0,241

К1 14,28 8,40 0,165

К2 19,30 9,10 0,210

Таблица 4

Анализ восстановления кремния из кокса в передельный чугун по схемам ^Ю}— р] и SiC0к—>[Si]

Кокс т$ю2 кокса, г Расход SiЮ2 кокса на восстановление кремния по схеме SiC0к—[Si] (реакция (28)), мас. Ю}—р] (реакция (27)), мас.%

Ю}—р] (реакция (27)), мас.%

Кд 2,524 41,6 (1,05) 33,95 (0,857)

К1 3,659 40,99 (1,50) 31,15 (1,140)

К2 4,781 50,20 (2,40) 30,52 (1,459)

Из данных табл. 4 видно, что примерно 50% всего диоксида кремния золы кокса расходуется на восстановление кремния через SiC и лишь около 30% -через газовую фазу SiO. Так как процессы восстановления кремния в реальных условиях протекают одновременно, они вносят свою долю в суммарное содержание кремния в чугуне.

По данным работы [7] угар кремния при выплавке чугуна в коксовой вагранке составляет 10-25% при холодном дутье и 15-25% при горячем дутье (кислый процесс). Вероятно, угар кремния в действительности превышает эти значения за счет процессов восстановления кремния из золы кокса.

Механизм восстановления фосфора при плавке чугуна

Традиционно считается, что фосфор — это вредная примесь, которая способствует появлению брака в отливках. В то же время он является графитизирующим элементом и оказывает влияние на литейные свойства чугуна (снижает кинематическую вязкость и поверхностное натяжение с увеличением жидкотекучести) [11]. Кроме того, фосфор оказывает влияние и на химический состав выплавляемого чугуна. Присутствие фосфора замедляет переход кремния из газовой фазы в жидкий металл [9]. Наиболее существенно влияние начальных концентраций фосфора до 0,35 мас.%.

Из опыта ведения доменной плавки известно, что фосфор, как и кремний, способствует снижению углерода в чугуне. Влияние фосфора на растворимость углерода в железоуглеродистых расплавах можно оценить по уравнению (при Ыр>0,04)

АМ£ =-0,84 МР,

где Np — атомная концентрация фосфора в железе; АМ£ — изменение атомной концентрации углерода в присутствии фосфора. О)4 и его содержание зависит от месторождения. Мел и мрамор имеют состав идентичный известняку, доломит содержит ~ 0,023 % Р2О5.

О)4 и его содержание зависит от месторождения. Мел и мрамор имеют состав идентичный известняку, доломит содержит ~ 0,023 % Р2О5.

Исследования химического состава чугунов ваграночной плавки Ярославского электровозоремонт-ного завода (ЯЭМЗ) филиала «Желдорреммаш» (табл. 5), соответствующих требованиям ГОСТ 28186-89 и ОСТ 32.194-2002, позволили установить наличие тесной корреляционной связи между содержанием фосфора и углерода в чугуне (рис. 1 и 2).

Для объяснения полученной зависимости рассмотрим возможный механизм восстановления фосфора при плавке чугуна.

Таблица 5

Средние арифметические значения содержания фосфора, кремния и углерода в чугуне

Чугун Содержание в чугуне, %

фосфора углерода

По ГОСТ 28186-89 (тип колодки Ф [174]) 1,29 3,12

По ОСТ 32.194-2002 (тип колодки С [175]) 0,43 3,46

В вагранке во взаимодействии находятся фазы: металл (чугун), шлак, газ и кокс. Поэтому конечный состав чугуна по фосфору будет зависеть от реакций взаимодействия между этими фазами (рис. 3).

Рис. 1. Зависимость содержания углерода от содержания фосфора в чугуне, соответствующего требованиям ГОСТ 28186-89

Рис. 2. Зависимость содержания углерода от содержания фосфора в чугуне, соответствующего требованиям ОСТ 32.194-2002

Рис. 3. Схема взаимодействия между фазами в вагранке (цифры в скобках соответствуют химическим реакциям)

Фосфиды ^е2Р и FeP) железа металлической части шихты растворяются в процессе плавки в металле, а фосфаты железа (Реэ(РО4)2) могут восстанавливаться уже при 800-900°С по реакциям [17]:

2Feз(PO4)2+16CO=3Fe2P+P+16CO2, 2Feз(PO4)2+16C=3Fe2P+P+16CO.

Газификация фосфатов кальция (Саз(РО4)2) и алюминия из золы кокса возможна уже при 500 0С. Поэтому восстановление фосфора из кокса в чугун будет происходить через газовую фазу. Возможный механизм газификации фосфатов кальция в присутствии кремнезема в золе кокса будет происходить как с участием углерода кокса, так и с участием углерода, растворенного в чугуне. Кроме того, фосфиды кальция, содержащиеся во флюсах, при нагреве могут разлагаться с образованием газообразных реагентов РО и РО2, которые затем реагируют с углеродом кокса [17].

В процессе плавки в шлак фосфор попадает главным образом из флюсов. При пересчете на Р2О5 в шлаке содержится 0,1-0,5% фосфора [2]. Таким образом, источниками фосфора при плавке чугуна в вагранке могут быть все составляющие шихты. Поскольку фосфор является поверхностно-активным элементом, то реакции восстановления происходят через поверхность металла с участием газообразной фазы. Восстановление фосфора в чугун приводит к снижению его содержания в металле.

Исследование влияния характеристик качества литейного кокса на структуру и механические свойства чугуна

В связи с развитием комплексного управления жизненным циклом изделия, актуальной является проблема наследственности в металлических сплавах и, в частности, в чугуне и стали. Выявление связи между свойствами исходных материалов и готовых изделий позволит осуществить эффективное управление технологическими процессами, интенсифицировать производство, повысить качество выпускаемой продукции.

Под понятием наследственности в чугунах традиционно понимают связь между свойствами исходных шихтовых материалов и свойствами отливок. Например, известно, что углерод кокса в процессе плавки является одним из источников центров кристаллизации [18, 19]. Поскольку в настоящее время еще много серого чугуна для литейного производства выплавляют в вагранках, а в качестве топлива, как правило, применяют литейный кокс [20], в задачу исследований входило установление влияния свойств литейного кокса, как одной из составляющей шихты, на качество отливок.

Поскольку в настоящее время еще много серого чугуна для литейного производства выплавляют в вагранках, а в качестве топлива, как правило, применяют литейный кокс [20], в задачу исследований входило установление влияния свойств литейного кокса, как одной из составляющей шихты, на качество отливок.

Исследования проведены на примере технологического процесса изготовления отливок колодки тормозной вагонной из серого чугуна в соответствии с требованиями ГОСТ 28186-89 ((ЯЭМЗ). Непосредственная заливка расплава из вагранки в литейную

форму позволила установить влияние свойств кокса на характеристики чугуна при условии стабильности технологического процесса.

Для исследований были выбраны образцы серого чугуна, выплавленного с использованием в шихте литейного каменноугольного кокса марки КЛ-1. Причем кокс 1-й, 2-й и 3-й партий соответствовал требованиям ГОСТ 3340-88, а кокс 4-й партии — ТУ 0761027-00187852-10.

Литейный кокс 1-й партии отличается наибольшей зольностью и наименьшей прочностью, кокс 3-й партии содержит наименьшее количество серы и влаги, кокс 4-й партии — наиболее прочный и низкозольный, но содержит максимальное количество серы (табл. 6). Средние значения химического состава и твердости чугуна представлены в табл. 7.

Как видно из данных табл. 6 и 7, с уменьшением зольности (с увеличением доли углерода) литейного кокса наблюдается повышение содержания углерода в чугуне. Кроме того, в 4-й партии литейного кокса, как и в чугуне, выплавленном с использованием в шихте этого кокса, массовая доля серы является наибольшей. Чугун, выплавленный с применением литейного кокса 3-й партии, содержит наименьшее количество кремния и марганца, однако обладает максимальной твердостью. Данные химического состава этого чугуна не согласуются с его твердостью, что может быть обусловлено различиями в структуре. % Зольность, А», % Массовая доля общей серы, Std, % Показатель прочности, М40, %

% Зольность, А», % Массовая доля общей серы, Std, % Показатель прочности, М40, %

1 4,8 12,0 0,48 73,2 5,9

2 4,8 11,8 0,48 73,3 5,9

3 4,5 11,7 0,44 73,3 5,9

4 4,8 11,6 0,60 73,8 5,8

*Данные сертификатов качества на партии литейного кокса.

Таблица 7

Химический состав и твердость чугуна

Обозначение партии кокса Массовая доля элементов в чугуне, % Твердость, НВ

С Si Мп Р S

1 2,89 1,74 0,61 1,43 0,07 241-55

2 2,90 1,92 0,70 1,23 0,07 229-241

3 2,98 1,30 0,45 1,40 0,07 255-269

4 3,12 1,90 0,62 1,12 0,08 229-241

Графитные включения структуры чугуна, выплавленного с применением различных партий литейного кокса, оценивали в соответствии с требовани-

ями ГОСТ 3443-87 (рис. 4). Статистические данные были получены при исследовании 16 образцов серого чугуна (по четыре образца чугуна соответственно для каждой партии литейного кокса) по десяти изображениям каждого микрошлифа. Результаты статистического анализа оценки характеристик графитных включений приведены в табл. 8.

Обозна-

чение Размеры включений Количество

партии графита, мкм включений графита, %

кокса

1 ПГд45 (преобладает), ПГд90 ПГ6, ПГ10 (преобладает)

2 ПГд45, ПГд90 ПГ10 (преобладает), ПГ12

3 ПГд45 ПГ6 (преобладает), ПГ10

4 ПГд90 ПГ12 (преобладает), ПГ10

Статистические данные результатов количественного анализа характеристик включений графита приведены в табл. 9.

9.

Данные табл. 8 и 9 свидетельствуют о наличии связи между свойствами литейного кокса и химическим составом чугуна. Например, большим содержанием углерода и серы отличается чугун, выплавленный на 4-й партии литейного кокса, что согласуется с пониженной зольностью и повышенным содержанием серы этого кокса.

Таблица 9

Результаты количественного анализа включений графита

Партия литейного кокса Число колоний* Удельный вес ядер в колониях Wя , % як Содержание графита Г, %

1 13 17,6-23,5 7,1-10,3

2 13 16,8-19,7 9,5-12,1

3 12 24,9-26,7 6,7-8,9

4 15 12,6-19,3 10,9-13,2

б

Рис. 4. Микрошлифы серых чугунов, выплавленныхс использованием в шихте различных партий литейного кокса: а — 1-я партия; б — 2-я партия; в — 3-я партия; г — 4-я партия (х100)

Таблица 8

Размеры и количество включений графита в структуре чугуна

Для более точного определения количества и формы включений графита в чугуне были реализованы планиметрический и точечный методы количественного анализа. Эти методы позволили оценить размеры колоний и ядер включений графита, а также удельный вес ядра в колонии. Метод проверки статистической гипотезы о равенстве значений в соответствии с требованиями ГОСТ Р 50779.23-2005 подтвердил несущественность расхождения между значениями, полученными этими методами.

* Округленное до целого среднеарифметического число колоний по 10 изображениям для каждого образца.

Результаты оценки формы и размеров включений графита в образцах чугуна свидетельствуют о том, что для всех образцов характерно наличие завихренного пластинчатого графита (ПГф2) небольшой длины от 45 до 90 мкм, который распределен колониями (ПГр3). Наибольшее количество включений графита наибольшей длины содержит чугун, выплавленный также на 4-й партии литейного кокса (рис. 4, г), для которого характерна пониженная зольность (наибольшее содержание углерода) (табл. 7).

Результаты планиметрического и точечного методов количественного анализа свидетельствуют о том, что наибольшие различия по включениям графита имеют образцы, плавка которых осуществлялась на 3-й и 4-й партиях литейного кокса.

Структура чугуна, выплавленного на 3-й партии литейного кокса (рис. 4, в), характеризуется наименьшим числом колоний с большим удельным весом ядер в них, а также меньшим содержанием графита и относительно небольшим количеством мелких включений графита. Подобная структура чугуна обеспечила наибольшую его твердость (см. табл. 7), несмотря на пониженное содержание кремния, марганца, повышенное содержание фосфора и относительно невысокое содержание углерода по сравнению с другими образцами чугуна. Кокс 3-й партии отличается пониженной влажностью и содержанием серы, то есть имеет более высокое качество как ваграночное топливо по сравнению с коксом других партий.

Чугун, выплавленный на 4-й партии кокса, имеет большее число колоний с наименьшим удельным весом ядер в них (удельный вес ядер в структуре , %, во

всех образцах составил 1,9), что может свидетельствовать о появлении дополнительного числа центров при

г

кристаллизации. В качестве зародышей при кристаллизации могли выступать как не растворившиеся графитные включения в расплаве, перешедшие из кокса, так и сульфиды (в 4-й партии кокса массовая доля серы имеет наибольшее значение).

В качестве зародышей при кристаллизации могли выступать как не растворившиеся графитные включения в расплаве, перешедшие из кокса, так и сульфиды (в 4-й партии кокса массовая доля серы имеет наибольшее значение).

По характеристикам графитных включений образцы чугуна, выплавленного на 1-й и 2-й партиях кокса, занимают промежуточное положение между указанными образцами чугуна.

Фосфидная эвтектика (ФЭ) во всех образцах чугуна имеет одинаковое строение (ФЭ3) и занимает одну и ту же площадь микрошлифа (ФЭп 2000). Ее параметры оотносятся с содержанием фосфора в чугуне. В чугуне, выплавленном на 4-й партии кокса, массовая доля фосфора имеет наименьшее значение, а в чугунах, выплавленных на 1-й и 2-й партиях кокса, — наибольшее. Фосфидная эвтектика представлена в виде разорванной сетки с наименьшим из представленных образцов значением среднего диаметра ячеек сетки для 4-й партии литейного кокса, а для 1-й и 2-й партий кокса — с наибольшим значением. Меньшее содержание фосфора в чугуне, содержащем большее количество углерода, согласуется с повышенным содержанием углерода в литейном коксе.

Таким образом, анализ структуры чугуна, полученного при плавке с использованием в шихте различных партий литейного кокса, позволил выявить его влияние не только на химический состав чугуна, но и на структуру. Были выявлены свойства литейного кокса, влияющие на форму и размеры включений графита в чугуне: содержание золы (Ла, %), массовая доля общей серы %), массовая доля общей влаги в рабочем состоянии %).

Были выявлены свойства литейного кокса, влияющие на форму и размеры включений графита в чугуне: содержание золы (Ла, %), массовая доля общей серы %), массовая доля общей влаги в рабочем состоянии %).

Список литературы

1. Воздвиженский В.М., Грачев В.А., Спасский В.В. Литейные сплавы и технология их плавки в машиностроении: учеб. пособие для машиностроительных вузов по специальности

«Машины и технология литейного производства». М.: Машиностроение, 1984. 432 с.

2. Леви М.А., Мариенбах Л.М. Основы теории металлургических процессов и технология плавки литейных сплавов. М.: Машиностроение, 1970. 496 с.

3. Ващенко К.И., Шумихин В.С. Плавка и внепечная обработка чугуна для отливок: учеб. пособие. К.: Вища школа, 1992. 246 с.

4. Липницкий А.М. Плавка чугуна и сплавов цветных металлов. Л.: Машиностроение, 1973. 192 с.

5. Грачев В.А., Черный А.А. Современные методы плавки чугуна. Саратов: Приволжское кн. изд-во, 1973. 342 с.

6. Сухарчук Ю.С., Юдкин А.К. Плавка чугуна в вагранках: учебник для профессионального обучения рабочих на производстве. 2-е изд., перераб. и доп. М.: Машиностроение, 1989. 176 с.

7. Ким В.А., Иванова В.А., Печегузова Л.Н. Газификация SiO2 и изменение фазового состава золы кокса при термической обработке // Комплексное использование минерального сырья. 1994. № 5. С.41-45.

8. Иванова В.А., Ким В.А., Епархин О.М. Исследование восстановления кремния из SiO-газа при выплавке фосфористого чугуна // Изв. вузов. Черная металлургия. 1999. № 9. С. 9-11.

№ 9. С. 9-11.

9. Иванова В.А., Файбышев Н.Е., Ким В.А. Восстановление кремния из кокса // Металлургия машиностроения: международный научно-технический журнал. 2002. № 4 (7). С. 2-3.

10. Иванова В.А., Ким В.А., Епархин О.М. Восстановление кремния при фильтрации // Изв. вузов. Черная металлургия. 2000. № 4. С. 5-7.

11. Григорьев В.П., Вишкарев А.Ф., Королев В.Г. Влияние фосфора и марганца на поверхностное натяжение железоуглеродистых расплавов // Изв. вузов. Черная металлургия. 1960. № 4. С. 55-65.

12. Балапанов М.К. Реологические и поверхностные свойства расплавов доменной плавки глиноземсодержащих железных руд: дис. … канд. техн. наук. Караганда, 1985. С. 123.

13. Ващенко К.И., Рудой А.П. Зависимость поверхностного натяжения чугуна от химического состава // Изв. вузов. Черная металлургия. 1966. № 7. С. 26-33.

14. Волков С.Е., Левенец Н.П., Самарин А.М. Поверхностное натяжение расплавов Fe-P-O // Поверхностные явления в расплавах и возникающих из них твердых фазах. Нальчик, 1965. С. 411-415.

15. Паулинг Л. Природа химической связи. Л., 1947. 440 с.

16. Никольский Б.П. Справочник химика. Т.1. Изд. 2-е. М.: Химия, 1963. 1071 с.

17. Популях Л.А. Исследование поведения фосфора в доменной печи с целью получения чугунов с пониженным содержанием примесных элементов: дис. … канд. техн. наук: 05.16.02 / Популях Лариса Алексевна. М., 2009. 145 с.

18. Никитин В.И., Никитин К.В. Наследственность в литых сплавах. 2-е изд., перераб. и доп. М.: Машиностроение, 2005. 476 с.

476 с.

19. Писаренко Л.В., Лукашевич С.Ф. О наследственности чугунов // Литье и металлургия. 2002. №2. С. 55-57.

20. Кульбовский, И.К., Поддубный А.Н., Богданов Р.А. Образование центров кристаллизации графита в расплаве промышленного чугуна // Литейное производство. 2008. № 6. С. 11-14.

Сведения об авторах

Вдовин Константин Николаевич — д-р техн. наук, проф., зав. кафедрой технологии металлургии и литейного производства, ФГБОУ ВО «Магнитогорский государственный технический университет им. Г.И. Носова», Магнитогорск, Россия. E-mail: [email protected]

Иванова Валерия Анатольевна — канд. техн. наук, доц., зав. кафедрой технологии материалов, стандартизации и метрологии, ФГБОУ ВО «Ярославский государственный технический университет», Ярославль, Россия. E-mail: [email protected].

Феоктистов Николай Алексеевич — канд. техн. наук, доц., ФГБОУ ВО «Магнитогорский государственный технический университет им. Г.И. Носова», Магнитогорск, Россия.

INFORMATION ABOUT THE PAPER IN ENGLISH

MECHANISM OF INFLUENCE OF QUALITY FOUNDRY COKE ON THE CHEMICAL COMPOSITION OF IRON

Vdovin Konstantin Nikolaevich — D.Sc. (Eng.), Professor, Head of the department of Materials Science and foundry, Nosov Magnitogorsk State Technical University. Magnitogorsk, Russia. E-mail: [email protected].

Ivanova Valerya Anatolievna — Ph. D. (Eng.), Associate Profeessor, Head of the department Head . the Department of Materials Technology , Standardization and Metrology. Jaroslavl State Technical University. Jaroslavl, Russia. E-mail: [email protected].

Jaroslavl, Russia. E-mail: [email protected].

Feoktistov Nikolai Aleksandrovich — Ph. D (Eng), Assistent Professor, Nosov Magnitogorsk State Technical University. Magnitogorsk, Russia. E-mail: [email protected].

Abstract. The mechanism of influence of quality foundry coke in a cupola being applied on the chemical composition of the iron core and its mechanical characteristics (hardness, structure).

Keywords : coke cupola , quality, carbon, silicon , phosphorus and ash .

♦ ♦ ♦

| 18.01.2018 18:12 Сталь и чугун – это одни из наиболее популярных видов литейных материалов, применяющихся в промышленности. По своим свойствам они довольно схожи, понять, чем отличается сталь от чугуна, можно разными способами. Некоторые из методов можно использовать только в заводских условиях с помощью высокоточного оборудования, другие подходят для применения в быту. Основное отличие чугуна от стали заключается в составе металлов. Сталь представляет собой сплав железа (45%) с углеродом (не более 2%) и легирующими примесями, в качестве которых могут выступать такие вещества, как никель, молибден либо другие. Этот металл отличается высокой прочностью, пластичностью, легкостью обработки. В состав чугуна также входит железо с углеродом, но последнего должно быть от 2% и больше. В качестве легирующих добавок обычно выступает кремний, фосфор, марганец или другие компоненты. Различия физико-химических характеристикОсновная разница в качествах этих металлов заключается в следующем:

Можно ли отличить чугун от стали визуально?Если речь идет о фрагментах или заготовках, обработка которых не нанесет вреда, можно посмотреть на визуальные отличия металлов. На сломе изделия из чугуна появляется темно-серый матовый оттенок, стальная поверхность более светлая, имеет глянцевую текстуру. Внешний вид зависит от содержания углеродистых компонентов, различить их можно по типу трещин: на высокоуглеродистых стальных поверхностях они похожи на дефект в виде раскола, на изделии из низкоуглеродистого сплава железа трещины выглядят как разрыв пластичного типа. На вопрос о том, можно ли отличить готовые изделия по оттенку или текстуре, можно дать однозначный ответ: предметы из стали более светлые, практически всегда имеют глянцевый оттенок, изделия из чугуна – темные и матовые. Как отличить чугун от стали?Чтобы отличать эти металлы друг от друга, можно использовать следующие способы:

Методы механического воздействия могут применяться в бытовых условиях, когда нужно определить, чугун или сталь перед вами, без применения специального оборудования. В лаборатории может использоваться современная техника, с помощью которой проводится спектральный или микроскопический анализ свойств металлов. Эти методы обеспечивают результат высокой точности, но используются преимущественно в промышленных целях, на производстве и в научно-технической отрасли ввиду сложности и дороговизны оборудования. |

Химический состав чугуна и стали

Чугун начали применять много десятилетий назад. Этот материал обладает особыми эксплуатационными характеристиками, которые отличаются от свойственных стали. Производство чугуна, несмотря на появление большого количества различных сплавов, налажено во многих странах. Для того чтобы определить свойства чугуна, следует рассмотреть особенности его химического состава, от чего зависят те или иные физические качества.

Химический состав чугуна является важным фактором, который во многом определяет механические свойства получаемых отливок. Кроме этого, на многие свойства оказывает влияние механизмы первичной и вторичной кристаллизации.

Содержание углерода в чугуне может варьироваться в пределах от 2,14 до 6,67 процентов. Современные технологии производства позволяют с высокой точностью контролировать концентрацию всех элементов в составе, за счет чего снижается показатель хрупкости и увеличиваются другие эксплуатационные характеристики.

Рассматривая химический состав чугуна следует отметить, что в него, кроме железа и углерода, обязательно входят следующие элементы:

- Кремний (концентрация не более 4,3%). Данный элемент оказывает благоприятное воздействие на чугун, делая его более мягким и улучшая его литейные свойства. Однако слишком высокая концентрация может сделать материал более восприимчивым к пластичной деформации.

- Марганец (не более 2%). За счет добавления этого элемента в состав существенно увеличивается прочность материала. Однако слишком большая концентрация может стать причиной хрупкости структуры.

- Сера относится к вредным примесям, который могут существенно ухудшать эксплуатационные качества материала. Как правило, концентрация серы в составе чугуна не превышает показателя 0,07%. Сера становится причиной появления трещин при нагреве состава.

- Фосфор содержится в составе в концентрации менее 1,2%. Повышение концентрации фосфора в составе становится причиной появления трещин при охлаждении состава. Кроме этого, данный элемент становится причиной ухудшения других механических качеств.

Как и во многих других составах, наиболее важным из химических элементов чугуна является углерод. От его концентрации и вида зависит разновидность материала. Структура чугуна может существенно различаться в зависимости от применяемой технологии производства.

Физический свойства

Чугун получил широкое распространение благодаря привлекательным физическим качествам:

- Стоимость материала существенно ниже стоимости других сплавов. Именно поэтому его применяют для создания самых различных изделий.

- Рассматривая плотность чугуна, отметим, что данный показатель существенно ниже, чем у стали, за счет чего материал становится намного легче.

- Температура плавления чугуна может несколько различаться в зависимости от его структуры, в большинстве случаев составляет 1 200 градусов Цельсия. За счет включения в состав различных добавок температура плавления чугуна может существенно повышаться или уменьшаться.

- При выборе материала многие уделяют внимание тому, что цвет чугуна может несколько отличаться в зависимости от структуры и химического состава.

Температура кипения чугуна также во многом зависит от химического состава. Для того, чтобы рассмотреть физические свойства материала, следует уделить внимание каждой его разновидности. Иная структура и химический состав становятся причиной придания иных физико-механических качеств.

Технология производства

Выплавка чугуна проводится на протяжении нескольких десятилетий, что связано с его уникальными эксплуатационными качествами. Большое количество разновидностей сплавов определяет применение особых правил маркировки. Маркировка чугунов проводится следующим образом:

- Литейные обозначаются буквой Л.

- Серый получил широкое распространение, для его обозначения применяется сочетание букв «СЧ».

- Ковкий обозначают КЧ.

- Предельный или белый обозначают буквой П.

- Антифрикционный или серый обозначают АЧС.

- Легированные чугуны могут обладать самым различным химическим составом и обозначаются буквой «Ч».

Технология производства чугуна предусматривает проведение нескольких этапов, которые позволяют получить требуемую структуру. Рассматривая процесс получения чугуна, отметим следующие моменты:

- Производство проводится в специальных доменных печах.

- Легированный и жаростойкий чугун могут получаться при использовании в качестве сырья железной руды.

- Технология представлена в восстановлении оксидов железа руды. В результате перестроения кристаллической решетки и изменения структуры на выходе получается материал, который называют чугуном.

- Рассматривая способы производства, отметим, что особенности технологии также заключаются в применяемых материалах – коксах. Под коксом подразумевают природный газ или термоантрацит, выступающие в качестве топлива.

- Изготовление чугуна предусматривает отпуск железа в твердой форме при применении специальной печи. На данном этапе получается жидкий чугун.

Оборудование для производства чугуна может существенно отличаться. Кроме этого, применяемая технология производства во многом определяет то, какой будет получен материал. Примером можно назвать производство ВЧШГ, которое связано с приданием структуре необычную форму.

Разновидности чугуна

Существует довольно большое количество разновидностей рассматриваемого материала. Классификация чугунов во многом зависит от структуры и химического состава. Выделяют следующие виды чугуна:

- Серый. Эта разновидность материала характеризуется низкой пластичностью и высокой вязкостью, а также хорошей обрабатываемостью резанием. В составе углерод содержится в виде графита. Область применения – машиностроение; производство деталей, работающих на износ. Как показывает практика, концентрация фосфора может варьироваться в достаточно большом диапазоне: от 0,3 до 1,2%. За счет особого химического состава материал обладает высокой текучестью и часто применяется в художественном литье. Антифрикционный чугун обходится в относительно невысокую стоимость, что также определяет его широкое распространение.

- Белый. За счет того, что в этом составе углерод представлен в качестве цементита, структура характеризуется чрезвычайной хрупкостью и повышенной твердостью, а также низкими литейными свойствами и плохой обрабатываемостью резанием. Стоит учитывать, что белый чугун применяется для переделки в сталь или изготовлении ковкого. Очень часто его называют предельным.

- Половинчатый характеризуется повышенной устойчивостью к износу, что связано с распределением углерода на цементитную и свободную основу. Часто эта разновидность материала применяется в машиностроении и станкостроении.

- Легированный. Для того чтобы придать особые свойства чугуну также проводится его легирование. Легированный чугун обладает повышенной износостойкостью, коррозионной стойкостью за счет включения в состав никеля и хрома, а также меди. Подобные варианты исполнения чугуна получают свое название в зависимости от того, как легирующий элемент использовался при их изготовлении.

- Высокопрочный чугун производится путем введения в состав жидкого серого чугуна различных элементов, к примеру, магния и кальция. В результате легирования меняется форма графита – он напоминает шар и при этом не меняет кристаллическую решетку. Стоит учитывать, что по своим свойствам этот металл напоминает углеродистую сталь, применяется, в основном, при изготовлении различных износостойких деталей.

- Ковкий. Получают его при переплавке белого чугуна, который следует нагреть до высокой температуры и выдерживать в подобном состоянии. В некоторых случаях для придания составу особых качеств проводится добавление легирующих элементов. Основными свойствами можно назвать высокую вязкость и повышенную степень пластичности. Получил широкое распространение в машиностроительной промышленности.

- Специальный. Представляет собой сплав, в который входит большое количество марганца и кремния. Зачастую применяется для удаления кислорода из стали при его производстве или переплавке, за счет чего понижается температура плавления.

Каждая разновидность чугуна обладает своей особой структурой и химическим составом, которые и определяют область применения.

Применение

Из-за особых физико-механических качеств применение чугуна стало возможно в самых различных сферах:

- Для производства различных деталей в машиностроительной отрасли. На протяжении многих лет именно этот сплав применяется при изготовлении самых различных деталей для двигателя внутреннего сгорания. При этом автопроизводители проводят изменение основных свойств материала путем его легирования, что необходимо для достижения уникальных качеств. Кроме этого, большое распространение получили тормозные колодки из данного сплава.

- Изделия из чугуна могут выдерживать воздействие низкой температуры. Поэтому материал применяется при производстве техники и инструментов, которые эксплуатируются в жестких климатических условиях.

- Ценится чугун в металлургической области. Это связано с невысокой стоимостью, которая во многом зависит от концентрации углерода и особенностей получаемой структуры. Высокие литейные качества также делают материал более привлекательным. Получаемые изделия характеризуются высокой прочностью и износостойкостью.

- На протяжении нескольких последних десятилетий рассматриваемый сплав широко применяется при изготовлении сантехнического оборудования. Это связано с высокими антикоррозионными способностями, а также возможностью получения изделий самой различной формы. Примером можно назвать чугунные ванны и радиаторы, различные трубы, батареи и мойки. Несмотря на появление материалов, которые могли бы заменить чугун, подобные изделия пользуются большой популярностью. Это связано с тем, что они сохраняют первозданный вид на протяжении длительного периода эксплуатации.

- Применяется сплав и для изготовления различных декоративных элементов, что связано с высокими литейными качествами. Примером можно назвать решетку для перил, различные статуэтки и многое другое.

Кроме этого, область применения зависит от нижеприведенных свойств рассматриваемого материала:

- Некоторые марки обладают высокой прочностью, которая характерна для стали. Именно поэтому материал применяется даже после появления современных сплавов.

- Чугунные изделия могут на протяжении длительного периода сохранять тепло. При этом тепловая энергия может равномерно распространяться по материалу. Эти качества стали использоваться при изготовлении отопительных радиаторов или других подобных изделий.

- Принято считать, что чугун – экологически чистый материал. Именно поэтому его часто применяют при изготовлении различной посуды, к примеру, казана.

- Высокая стойкость к воздействию кислотно-щелочной среды.

- Высокая гигиеничность, так как все загрязняющие вещества могут легко удаляться с поверхности.

- Рассматриваемый материал характеризуется достаточно длительным сроком службы при условии соблюдения рекомендаций по эксплуатации.

- Входящие в состав химические вещества не могут нанести вреда здоровью.

В заключение отметим, что давно открытая технология производства рассматриваемого материала на протяжении многих лет оставалась практически неизменной. Это связано с тем, что при относительно невысоких затратах можно было получить большой объем расплавленного сплава. На сегодняшний день часто проводится производство материала из лома, что позволяет еще в большой степени снизить себестоимость получаемого продукта.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Чугун — это сплав железа с углеродом. По процентному содержанию железа содержится более 90%. Количество углерода колеблется в пределах 2,14- 6,67%. Благодаря этому элементу материал имеет высокую твердость, но появляется хрупкость. Это влечет ухудшение ковкости и пластичности. В некоторые виды для улучшения характеристики добавляются легирующие элементы: алюминий, хром, ванадий, никель.

Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

- Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.

- Половинчатый. Обладает повышенной хрупкостью, поэтому не нашел широкого применения.

- Серый. ГОСТ 1412–85 указывает, какой процент примесей содержит в своем составе этот металл: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния. Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью.

- Ковкий. Ферритовая основа такого вида обеспечивает ему высокую пластичность. В изломе имеет черный, бархатистый цвет. Получается из белого, который томится длительное время при температуре 800−950 градусов.

- Высокопрочный. Отличие от других видов заключается в присутствии графита шаровидной формы. Получается из серого после добавления в него магния.

Индивидуальные свойства металла

Материал характеризуется определенными характеристиками. К ним относятся:

- Физические. Такие величины, как удельный вес или коэффициент расширения зависят от того, сколько составляет в металле содержание углерода. Материал тяжелый, поэтому из него можно делать чугунные ванны.

- Тепловые. Теплопроводность позволяет аккумулировать тепло и удерживать, распространяя его равномерно во все стороны. Это используется при изготовлении сковородок или батарей для отопления.

- Механические. Эти характеристики меняются в зависимости от графитовой основы. Наиболее прочный — серый чугун, имеющий перлитовую основу. Материал с ферритовой составляющей более ковкий.

В зависимости от наличия примесей появляется разница в свойствах материала.

К таким элементам относятся сера, фосфор, кремний, марганец:

- Сера уменьшает текучесть металла.

- Фосфор понижает прочность, но позволяет изготавливать изделия сложной формы.

- Кремний увеличивает текучесть материала, снижая его температуру плавления.

- Марганец дает прочность, но понижает текучесть.

Различия между чугуном и сталью

Чтобы понять, чем отличается сталь от чугуна, нужно рассмотреть их характеристики. Отличительной особенностью чугуна является количество углерода. Минимальное содержание его составляет 2,14%. Это основной показатель, по которому можно отличить этот материал от стали.

Содержание железа в стали составляет 45%, а процентное содержание углерода до 2. Для определения различий на глаз нужно обратить внимание на цвет. Сталь имеет светлый оттенок, а чугун темный.

Определить же процентное содержание примесей может только химический анализ. Если сравнивать температуру плавления чугуна и стали, то у чугуна она ниже и составляет 1150−1250 градусов. У стали — в районе 1500.

Чтобы отличить материал, нужно провести следующие действия:

- Изделие опускается в воду и определяется объем вытесненной воды. У чугуна плотность меньше. Она составляет 7,2г/см3. У стали — 7,7−7,9 г / см3 .

- К поверхности прикладывается магнит, который к стали притягивается лучше.

- При помощи шлифовальной машинки или напильника натирается стружка. Затем она собирается в бумагу и вытирается об нее. Сталь не оставит следов.

Плюсы и минусы материала

Как и любой материал, чугун имеет положительные и отрицательнее стороны. К положительным качествам относятся:

- большая разновидность состояний.

- некоторые виды обладают высокой прочностью;

- возможность длительное время сохранять температуру;

- экологическая чистота, что позволяет изготавливать из него посуду;

- стойкость к кислотно-щелочной среде;

- высокая гигиеничность;

- длительный срок эксплуатации и долговечность;

- безвредность материала.

Однако и минусы тоже присутствуют. К ним относятся:

- при длительном нахождении в воде поверхность покрывается ржавчиной;

- высокая стоимость материала;

- низкая пластичность серого вида чугуна;

- хрупкость.

Чугун — это металл, который характеризуется высоким содержанием углерода. Благодаря этому у него присутствуют качества, которые бывают необходимы для промышленных и бытовых целей.

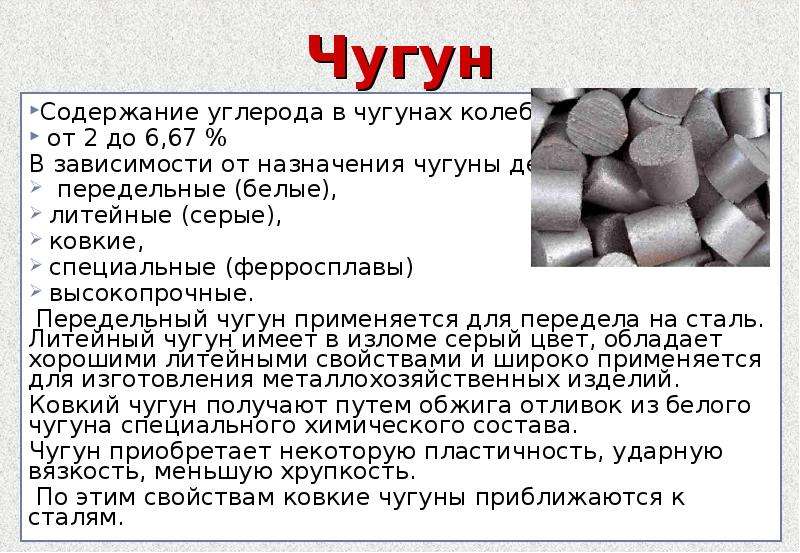

| Чугун |

|---|

| Фазы железоуглеродистых сплавов |

| Структуры железоуглеродистых сплавов |

Виды чугуна

Чугун это сплав железа с углеродом, а так же как правило с кремнием, марганцем, фосфором и серой, при этом в составе чугуна количество углерода находится в диапазоне от 2,14 до 6,67% (в стали углерод находится в количестве до 2,14%).

По своим техническим характеристкикам чугун представляет собой достаточно хрупкий материал.

Углерод в чугуне находится либо в виде центита (Fe3C), либо в виде графита, в зависимости от количества содержания в чугуне этих соединений выделяют следующие виды чугуна:

— серый;

— белый;

— половинчатый;

— ковкий;

— высокопрочный.

Теперь давайте немного поподробней остановимся на каждом из них.

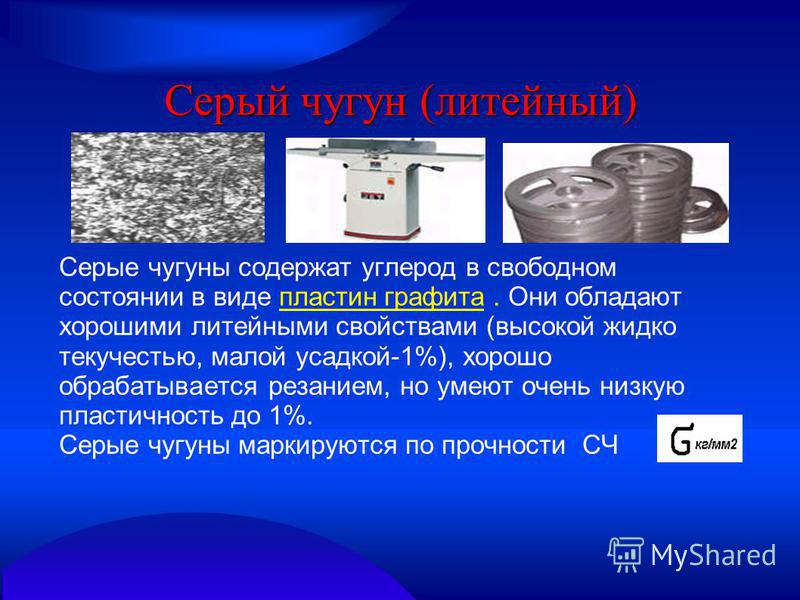

Серый чугун.

В данном виде чугуна большая часть углерода, либо вообще весь находится в виде графита. Цвет излом чугуна – серый (от сюда и название). Данный вид чугуна имеет высокие литейные свойства, в связи с этим используется для литья, хорошо поддаётся металлопобработке.

Белый чугун

В отличии от серого чугуна, данный вид чугуна плохо поддаётся металлообработке. Углерод содержащийся в нём находится исключительно в цементите. Цвет излома – светлый. Белый чугун характеризуется высокой твёрдость, что не позволяет обрабатывать его режущим инстурментм. Используют белый чугун, как правило полупродукта, для получения ковкого чугуна.

Ковкий чугун

Данный вид чугуна получают от отливки и термической обработки белого чугуна, в процессе которой образуется хлопьевидный графит.

Основной сферой использования ковкого чугуна является производство автомобилей и сельхоз технике.

Половинчатый чугун

В данном виде чугуна углерод находится как в виде цементита, так и в виде графита.

Используется половинчатый чугун, как фрикционный материал в условиях сухого трения. Из данного вида чугуна производят детали с повышенной износоустойчивостью.

Высокопрочный чугун

Высокопрочный чугун содержит углерод в виде шаровидного графита, который образуется в процессе кристаллизации. Как правило данный вид чугуна используют для производства важных деталей в машиностроении, а так же для производства высокопрочных труб для газопроводов, нефтепроводов, а так же водоснабжения.

Главной особенностью всех чугунов является их плохая свариваемость.

Читайте так же:

Газовая цементация, общие вопросы

Сравнение чугунной и стальной дроби

Состав и формы графита в чугунах

Состав и формы графита в чугунах

Варьируя химический состав, скорость затвердевания и режимы термической обработки, можно в значительной степени управлять свойствами чугуна. Одним из наиболее важных процессов, определяющих свойства чугуна, является его графитизация. Графитная фаза придает чугуну ряд свойств, которые невозможно встретить в других сплавах.

Чугунами принято называть сплавы железа с углеродом, которые содержат в структуре эвтектику. Помимо углерода и кремния чугуны содержат и другие элементы. Эти примеси разделяют на две группы: 1) технологические или обычные примеси, попадающие в состав чугуна в процессе производства; 2) легирующие и модифицирующие – специально вводимые элементы для регулирования структурообразования и свойств чугуна. К обычным примесям относят фосфор, серу, марганец, газы (водород, азот, кислород). Нелегированным считают чугун, содержащий до 3,5–4,0 % Si, до 1,5-2,0 % Mn, до 0,3 % P, до 0,2-0,3 % S и менее 0,1 % Cr, Ni Cu. Содержание основного компонента – углерода,– составляет около 4 %, и его оптимальное значение зависит от содержания других элементов. Количество фосфора может доходить до 0,8 % при производстве отливок специального назначения, например, для художественного литья (каслинское литье). Возможное содержание газов зависит от способа выплавки чугуна и может изменяться от 10,6 (вагранка) до 7,1 см3/100 г (индукционная печь). Наиболее распространенными легирующими элементами являются хром, никель, алюминий, медь, титан, вольфрам и др. Обычные примеси (марганец, кремний) могут быть легирующими элементами при повышенном их содержании. В качестве модифицирующих добавок в чугуны вводят магний, кальций, церий, лантан, сурьму, висмут и другие элементы. Такие чугуны называют модифицированными.

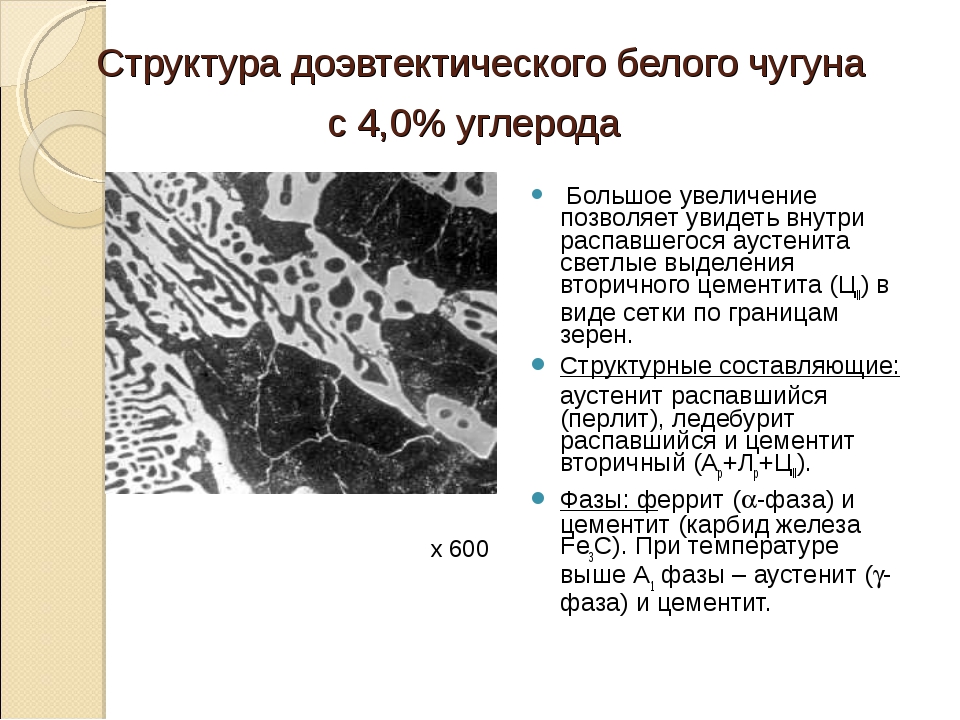

Для анализа процессов структурообразования в чугунах используют обычно двойную диаграмму состояния Fe – C. Из диаграммы следует, что в двойных сплавах область чугунов начинается для С > 2,03–2,06 %. По содержанию углерода для двойной диаграммы чугуны разделяют на доэвтектические (C 4,3 %). Для затвердевания доэвтектического чугуна характерно то, что кристаллизация начинается с появления дендритов первичного аустенита. При затвердевании же заэвтектического чугуна процесс кристаллизации начинается с появления графитных или цементитных частиц.

Система железо – цементит является термодинамически менее стабильной по сравнению с системой железо — графит. Поэтому выделившийся цементит в определенных условиях, например, при нагреве, распадается с образованием графита. Этот процесс называют графитизацией. Обратное превращение (графит -> цементит) в закристаллизовавшемся чугуне не происходит. По степени графитизации чугун подразделяют на белый (практически не графитизированный), отбеленный или половинчатый (частично графитизированный) и серый (в значительной степени или полностью графитизированный).

Деление чугунов на до–, за– и эвтектические по содержанию углерода достаточно условно. Однако для практики литейного производства эвтектичность имеет особое значение – чугуны эвтектического состава обладают лучшими технологическими свойствами. Они имеют меньшую усадку и максимальную жидкотекучесть (из всех сплавов температура кристаллизации эвтектики минимальна, отсутствует интервал кристаллизации – твердо-жидкого состояния). Поэтому для оценки эвтектичности промышленных чугунов вводят показатели углеродного эквивалента или степени эвтектичности.

Углеродный эквивалент учитывает смещение фигуративной точки сплава на двойной диаграмме железо–углерод под влиянием примесей, чаще всего, кремния и фосфора:

Степень эвтектичности показывает относительное содержание эвтектики в чугуне и определяется как:

Чем ближе Сэкв к 4,3 %, тем ближе структура чугуна к эвтектической, тем меньше избыточной фазы (аустенита, графита или цементита). Этому же соответствует Sэвт=1,0. Влияние остальных элементов в указанных выше количествах несущественно. Необходимо учитывать, что углеродный эквивалент и степень эвтектичности являются скорее литейными, чем металлографическими характеристиками. При содержании углерода более 4,3 % Sэвт становится больше 1,0 (100 %), хотя доля эвтектики в сплаве падает. В легированных чугунах углеродный эквивалент будет более сложным образом зависеть от содержания других элементов. Например, многие высокоуглеродистые среднелегированные инструментальные стали по структурному типу являются чугунами (имеют в структуре эвтектику).

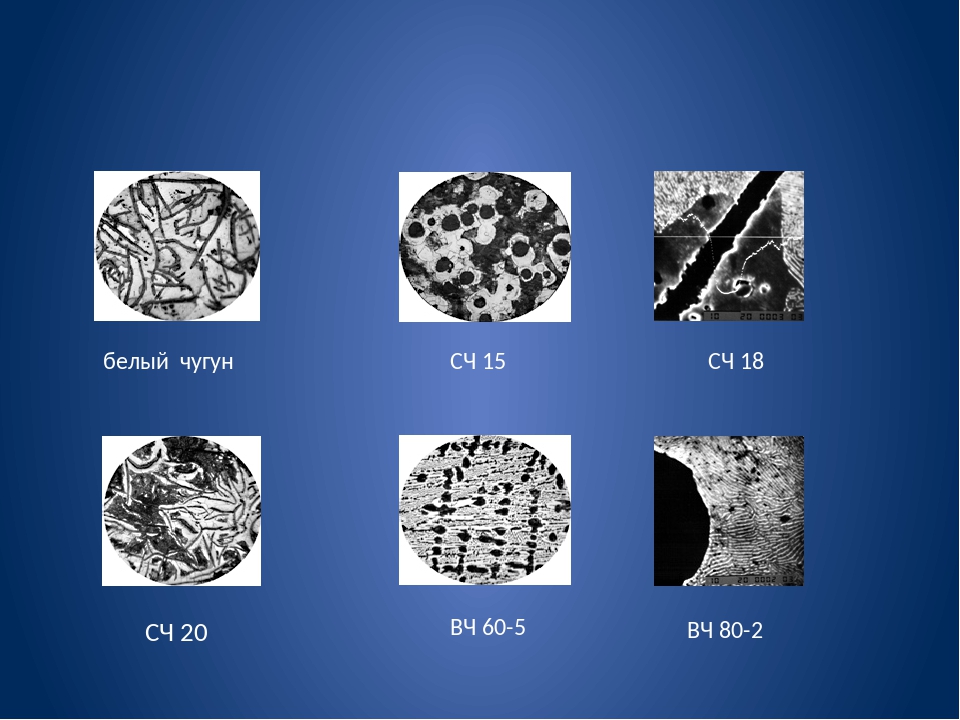

В рамках стандартов ведущих промышленных стран мира имеется несколько системных методик, которые позволяют описывать основные градации формы графита по типам. В зависимости от формы графита различают следующие основные типы конструкционного чугуна (рис.1.1): серый чугун с пластинчатым графитом (СЧ), высокопрочный чугун с шаровидным графитом (ВЧШГ), чугун с вермикулярным графитом (промежуточные формы между компактными пластинчатыми формами)(ЧВГ), ковкий чугун (КЧ). При этом структура металлической матрицы может быть различной — от ферритной до аустенитной.

Рисунок 1.1 – Схемы микроструктур чугуна: а – серый чугун на ферритной основе; б – чугун с вермикулярным графитом; в – серый феррито-перлитный чугун; г – серый чугун на перлитной основе; д – высокопрочный феррито-перлитный чугун; е –высокопрочный перлитный чугун; ж – белый чугун (доэвтектический; графит отжига (хлопьевидный).

Включения графита в сером и высокопрочном чугунах обычно окружены небольшой оторочкой металлической основы, обогащенной кремнием. Обычно именно здесь и выделяется в первую очередь структурно-свободный феррит. Небольшое количество такого феррита в сером и высокопрочном чугунах бывает даже полезным для механических свойств металла, так как в этом случае хрупкая фаза (графит) оказывается окаймленной пластичной и вязкой, которая оказывает дополнительное сопротивление к возникновению и распространению микро- и макротрещин при нагружении металла.

Для серых чугунов характерен большой диапазон изменения размеров, формы и количества графитных включений, а также степени их распределения в металлической основе. Согласно ГОСТ 3443-87 «Отливки из чугуна с различной формой графита. Методы определения структуры», графит в структуре чугуна эталонирован по форме (Гф1-Гф5, к серым чугунам при этом относятся ПГф1-ПГф4), размерам включений (ПГд15-ПГд1000, цифра обозначает длину или диаметр включения, видимого на шлифе), характеру распределения только серого чугуна (ПГр1-ПГр9), по количеству (ПГ2-ПГ12, где ПГ2 соответствует содержанию графита до 3% площади шлифа, а ПГ12 — свыше 12%). Аналогичные международные стандарты по контролю структуры чугуна – ASTM A 247-67, DIN EN ISO 945, 1994.

Многие эксплутационные свойства серого чугуна зависят от размеров и количества графитных включений. Очевидно, что сравнительно мелкие включения с завихренными пластинами при их равномерном распределении обеспечивают более высокие эксплутационные свойства чугуна. Крупные пластины графита с относительно прямыми заостренными кромками служат источниками образования трещин, приводя в конечном итоге к разрушению детали или изделия в целом. Во многих крупноразмерных включениях графита наблюдаются характерные внутренние трещины в виде продольных разрывов сплошности, вызванных ростовыми напряжениями. Значительный уровень ростовых напряжений служит также причиной сильно выраженного рыхлого пакетного строения холмиков роста.

Одним из факторов, обеспечивающих управление процессом формообразования графита, является скорость охлаждения металла при затвердевании. Чем она выше, тем больше величина переохлаждения металла и, следовательно, больше возникает центров кристаллизации аустенитной фазы. Однако, при значительном увеличении скорости охлаждения чугуна в результате неравномерного распределения углерода и примесей в отдельных микрообъемах жидкой фазы может начаться образование цементитной эвтектики, что существенно изменяет свойства отливки.

Шаровидный графит в промышленных отливках не имеет идеальной сферической формы. Поверхность шаровидного графита состоит из множества тонколепестковых выступов. Эти лепестки правильной полигональной и неправильной округленной формы в совокупности образуют структуру чередующихся волнообразных гряд. Исследование ионотравленных срезов шаровидного графита позволило выявить следующие типы слоистой структуры: дендритную, дендритно-концентрическую, зигзагообразную и концентрическую. Получение того или иного типа слоистой структуры обычно связывают с условиями охлаждения и химическим составом модификатора.

Литературные данные о химическом и фазовом составе неметаллических включений в шаровидном графите далеко не однозначны. Вместе с тем, по этим данным представляется возможным сделать вывод о том, что роль неметаллических включений в образовании конечных форм роста графита второстепенна. Неметаллические включения, встречающиеся в пластинчатом и шаровидном графите, не содержат углерода и в равной степени встречаются в центральных и периферийных участках. В магниевом чугуне с шаровидным графитом они содержат магний, кремний, кальций, серу и железо. В промышленном магнийцериевом чугуне с шаровидным графитом в центральной части графитовых включений обнаружены частицы диаметром 2…5 мкм переменного состава, содержащие преимущественно оксиды цезия, магния и железа.

В целом же чугун с шаровидным графитом является весьма перспективным конструкционным материалом. Как показывает практика последних десятилетий, чугун с шаровидным графитом, обладая высокими служебными свойствами и высокой экономичностью, вытеснил большое количество изделий из чугуна с пластинчатым графитом и стали. В большинстве промышленно развитых стран мира среди литых железоуглеродистых сплавов чугун с шаровидным графитом занимает второе место по массе выпускаемых отливок после серого чугуна.

Использование чугуна с вермикулярной формой графита в качестве самостоятельного конструкционного материала предложено в середине 50-х годов, а само название «чугун с вермикулярным графитом» впервые встречается у Р. Шелленга. Вермикулярный графит, подобно обычному пластинчатому графиту, формируется посредством ветвления в пределах эвтектической аустенитно-графитной колонии. На первых стадиях затвердевания формируется графит шаровидной формы, который затем трансформируется в вермикулярный. В ряде работ показано, что кончики включений вермикулярного графита в течение всего процесса кристаллизации остаются в контакте с жидким металлом.

Специфика анизотропного микростроения вермикулярного графита заключается в периодическом сочетании микрозон слоисто-блочной структуры, подобной структуре пластинчатого графита, и слоисто-концентрической, характерной для шаровидного графита. При этом кристаллографическая ориентировка слоев роста смежных микрокристаллитов каждого лепестка вермикулярного графита, как правило, сильно различается. Видимо, механизм формирования вермикулярного графита состоит в автономном образовании и послойном зародышевом разрастании составляющих графит микрокристаллитов.

Особое строение и форма вермикулярного графита являются основной причиной более высокого уровня упругих свойств по сравнению с чугуном с пластинчатым графитом. Это объясняется тем, что модуль упругости Е сильно зависит от скорости деформации графитовых включений и, следовательно, от размера и пространственной формы графита. Например, при приблизительно одинаковом химическом составе чугуна модуль упругости в зависимости от формы графита составляет 80*103 Н/мм2 у чугуна с пластинчатым графитом, 157*103 Н/мм2 у чугуна с вермикулярным графитом и 170*103 Н/мм2 у чугуна с шаровидным графитом. Влияние матрицы (ферритная – перлитная) менее существенно.

Не останавливаясь на комплексном рассмотрении основных преимуществ, которые могут быть достигнуты в случае использования в отливках чугуна с вермикулярным графитом по сравнению с чугуном с пластинчатым и шаровидным графитом, отметим лишь, что чугун с вермикулярным графитом высоко экономичен. Это позволяет рекомендовать его для широкого круга отливок сложной конфигурации с различной толщиной стенки и регламентацией по механическим свойствам.

Помимо рассмотренных форм графита в структуре чугунов с шаровидным и вермикулярным графитом встречаются различные вырожденные формы, среди которых наибольший практический интерес представляют графит переохлаждения и шаровидный разорванный (звездообразный). Графит переохлаждения на поверхности шлифа в оптическом микроскопе имеет вид россыпи мелких и мельчайших изолированных обломков. Причины образования и реальная морфология этого графита изучены достаточно слабо. Эта вырожденная форма тонко дифференцированного графита часто встречается в тепловых узлах отливок в условиях модифицирования цериевым мишметаллом.

Разорванный (звездообразный) шаровидный графит соответствует эталону ШГф10 и ШГф11 (ГОСТ 3443-87). Наличие подобного графита также значительно снижает прочностные свойства чугуна с шаровидным и вермикулярным графитом. Разорванный шаровидный графит представляет собой незаполненную секториально-дендритную форму роста. Основной причиной характерной недостроенности такого типа шаровидного графита служит избыток примесей, в том числе сфероидизирующих, на фронте роста призматических плоскостей кристаллической решетки, вызывающий в определенный момент времени углеродо-непроницаемость диффузионного пограничного слоя расплава у этих плоскостей. Характерно, что по размеру разорванный шаровидный графит в 2-3 раза превышает полностью застроенный шаровидный графит.

В целом же комплексные данные о различных формах графита в чугуне способствуют расширению научных представлений о генезисе формообразования графита в процессе затвердевания отливки. Это, в конечном счете, позволит в максимальной степени стимулировать развитие тенденции улучшения качества промышленных отливок, обладающих более высокими эксплуатационными характеристиками при существенном снижении их массы, что, соответственно, повысит конкурентоспособность литых чугунных изделий за счет уменьшения металлоемкости выпускаемой продукции при гарантированном повышении качества.

Формирование структуры чугуна в реальных отливках происходит в неравновесных условиях и зависит от множества факторов, которые не учитываются равновесными двойными диаграммами состояния. Поэтому для определения структуры чугунных отливок и их механических свойств обычно используются различные эмпирические диаграммы и номограммы, широко рассмотренные во многих работах.

На процессы структурообразования чугуна в первую очередь влияют углерод и кремний. В сером чугуне они определяются изменением не только содержания графита, но и структуры матрицы. В целом повышение содержания углерода в чугуне уменьшает прочность, модуль упругости и твердость и увеличивает пластичность и циклическую вязкость. Однако при низком содержании углерода наблюдается сначала некоторая анормальность (повышение прочности и твердости) с увеличением содержания углерода, что, вероятно, является следствием устранения междендритного графита и сопровождающего его феррита.

Различие влияния кремния и углерода заключается в том, что кремний образует твердый раствор с ферритом, тем самым повышает его прочность и твердость и понижает его плотность и вязкость. В серых чугунах к легирующему влиянию кремния добавляется еще и графитизирующее, что может резко изменить те или иные механические свойства. Только в малоуглеродистом и малокремнистом чугуне наблюдается сначала некоторое увеличение прочности вследствие устранения междендритного графита. Однако при содержании кремния сверх определенного количества уменьшается пластичность серого чугуна, что является следствием преобладающего влияния силикоферрита, которое проявляется, несмотря на ферритизацию структуры. Твердость серого чугуна кремний изменяет в противоположном направлении, понижая ее сначала в результате графитизации и увеличивая ее затем вследствие образования силикоферрита.

Достаточно часто влияние углерода и кремния на механические свойства чугуна рассматривают совместно, используя для этого функцию углеродного эквивалента или эвтектичности (см. выше), хотя относительное влияние этих элементов на положение эвтектической точки далеко не всегда соответствует их влиянию на механические свойства.

Влияние марганца проявляется благодаря легированию феррита, измельчению перлита, торможению графитизации, образованию свободных карбидов и некоторому улучшению формы пластинчатого графита. В соответствии с этим, даже в небольших пределах 1-2%, марганец заметно повышает твердость чугуна. Более сильно влияние марганца проявляется при больших его концентрациях, порядка 5-7 %. Прочность, пластичность и вязкость серого чугуна сначала повышаются при увеличении содержания марганца, а затем падают вследствие увеличения неоднородности структуры. Так, падение пластичности и вязкости обычно начинается уже при концентрациях 0,3-0,5 % Mn, а прочности — при 0,8-1,2 % Mn.

По вопросу влияния серы на механические свойства чугуна существуют достаточно противоречивые мнения. С высокой степенью достоверности можно утверждать, что сера и сульфиды железа оказывают весьма неблагоприятное влияние на прочность и пластичность чугуна при одной и той же структуре матрицы, что объясняется ослаблением границ зерен эвтектикой Fe-FeS. Помимо этого, сера способствует перлитизации структуры и может также повысить прочность и твердость ферритного или феррито-перлитного серого чугуна. Вредное влияние серы подавляется марганцем, который в соединении с серой дает сернистый марганец, представляющий собой тугоплавкое соединение, всплывающее в шлак и частично остающееся в отливках в виде неметаллических включений. Обычно, учитывая вредное влияние серы, в практике литейного производства стремятся регламентировать содержание серы на весьма низких уровнях.

Влияние фосфора на механические свойства чугуна следует признать отрицательным с точки зрения изменения его прочностных характеристик. Вследствие наличия фосфора в чугуне происходит легирование феррита, размельчение эвтектического зерна и образование включений фосфидной эвтектики. При этом значительно повышается твердость и понижается пластичность и вязкость чугуна. Общая закономерность изменения прочности чугуна заключается в следующем: сначала происходит возрастание прочностных показателей по мере повышения содержания фосфора, а затем при выделении фосфидной эвтектики они начинают понижаться. Следует дополнительно отметить, что влияние фосфора снижается с увеличением содержания кремния в чугуне.

В практике литейного производства фосфор считается графитизатором. Это — следствие косвенного влияния фосфора на перераспределение элементов в аустените и жидкой фазе и образования тройной эвтектики с очень низкой температурой плавления. Значительное увеличение интервала затвердевания фосфористого чугуна в присутствии участков жидкой фазы до температуры 950 оС способствует повышению количества графита.

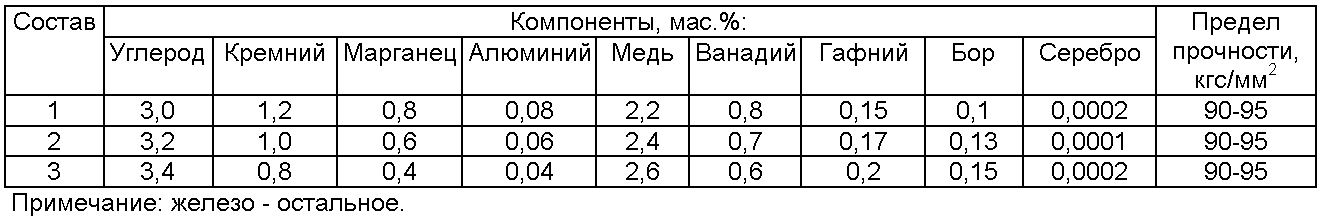

В ряде случаев для изменения механических и физических свойств чугун легируют. Обычно при легировании чугуна используются те же химические элементы, что и при легировании стали. К элементам, оказывающим положительное влияние на графитизацию, относят алюминий, кремний, никель, медь, кобальт и т.п. Противодействуют выделению графита такие элементы, как хром, ванадий, вольфрам и молибден. Сравнивая имеющиеся в литературе данные, необходимо отметить, что существует определенная аналогия между склонностью чугуна, содержащего хром, молибден и марганец, к отбелу, а также к повышению температуры начала его графитизации. Легирующие элементы, воздействуя на структуру чугуна, оказывают решающее влияние на его механические и эксплутационные свойства. Влияние легирующих элементов в низколегированных чугунах с пластинчатым графитом на структуру приведено в табл.1.1.

Таблица 1.1 — Влияние основных легирующих элементов на структуру чугуна

ПАО «Магнитогорский металлургический комбинат»

Новые возможности обновленного стана 2500 горячей прокатка Расширение сортамента, повышение качества, наращивание мощностей Инвестиционное лидерство Целевые инвестиции в высококачественные активы и высокорентабельные проекты

Социальная ответственность Соблюдение интересов работников, партнеров

Интернет-магазин Продажа продукции производства ПАО «ММК» в режиме онлайн

ИНДУСТРИЯ-4.0 ММК продолжает реализацию Ключевым элементом Стратегии развития Группы ММК до 2025 года является Социальная ответственность Соблюдение интересов работников, партнеров

Интернет-магазин Продажа продукции производства ПАО «ММК» в режиме онлайн

|

Чугун на самом деле представляет собой сплав железо-углерод-кремний, содержащий от 3 до 5,5 процентов углерода, от 1 до 3 процентов кремний, а также следы других элементов, таких как сера, магний и калий в сумме около 0,5 процента. Напротив, стали содержат менее 2 процентов углерода. Согласно матовой базе сайта, главные преимущества чугуна — невысокая цена и возможность формования сложных форм за один этап производства.Чугун — это черный металл, но он достаточно сильная устойчивость к ржавчине Характеристики Прочие типы Технические материалы Сплавы Функция ГЛАВНАЯ | БЛОГ Кастинга | СВЯЗАТЬСЯ С НАМИ |

В чем разница между чугунным и кованым железом?

Люди могут подумать, что термин «чугун» относится ко всем ранним изделиям из железа, или что ранние изделия из железа всегда были «коваными», или что и то, и другое может быть правдой. Они будут неправы. На самом деле, основное различие между ними простое:

Чугун — это железо, которое было расплавлено, вылито в форму и оставлено для охлаждения.

Кованое железо — это железо, которое нагревали и затем обрабатывали инструментами. Фактически, термин «обработанный» произошел от причастия прошедшего времени слова «работал».

Но давайте углубимся в подробности.

Чугун

«Чугун» — это общий термин, который относится к ряду сплавов железа, но обычно ассоциируется с наиболее распространенным серым чугуном. Хотя чугун может звучать как литая форма чистого железа, на самом деле это сплав, содержащий от 2 до 4% углерода, плюс меньшее количество кремния и марганца.Другие примеси, такие как сера и фосфор, также обычны.

Чугун получают путем плавки железной руды или чугуна (продукт добычи железной руды) и смешивания с ломом металлов и другими сплавами. Жидкую смесь разливают в формы и дают ей остыть и затвердеть. Из-за более высокого содержания углерода чугун затвердевает как гетерогенный сплав, поэтому он содержит несколько материалов в разных фазах в своей микроструктуре, что влияет на его физические свойства.

Например, в микроструктуре чугуна есть частицы углерода, которые при охлаждении металла образуют удлиненные чешуйки графита. Графит имеет низкую плотность и твердость, но высокую смазывающую способность. Таким образом, он предлагает немного структурных преимуществ, но он действительно ставит под угрозу окружающую железную матрицу, создавая точки внутреннего напряжения, которые могут привести к трещинам.

По сравнению с кованым чугуном или сталью чугун хрупкий, твердый и не ковкий. Его нельзя сгибать, растягивать или придавать форму молотком.Его слабая прочность на разрыв означает, что он сломается, прежде чем согнется или деформируется. Однако он обладает хорошей прочностью на сжатие и широко использовался в строительстве до появления сталелитейной промышленности в начале 20 века.

По сравнению со сталью чугун имеет более низкую температуру плавления, более текуч и менее реагирует с материалами форм, что делает его хорошо подходящим для литья. Это значительно менее трудоемкий процесс, чем изготовление изделий из кованого железа, поэтому он был заметной формой производства на протяжении 18 и 19 веков.В строительной отрасли чугун в значительной степени был заменен сталью, но он все еще используется во многих отраслях промышленности.

Кованое железо

Кованое железо состоит в основном из железа с добавлением 1-2% шлака, побочного продукта плавки железной руды — обычно смеси оксидов кремния, серы, фосфора и алюминия. Во время изготовления утюг снимают с огня и обрабатывают молотком, пока он еще горячий, чтобы придать ему окончательную форму.