Термообработка труб и подогрев стыков

Нагреватели для термообработки труб|

Подогреватели стыков труб ПСТ предназначены для подогрева стыков труб перед сваркой при строительстве и ремонте магистральных трубопроводов диаметром 273-1420 мм. Подогреватель ПСТ представляет собой многопламеное устройство и состоит из двух полуколец с расположенными на них инжекторными газовыми горелками работающими на сжиженом или природном газе. |

||||

| Подробнее >> | ||||

|

Электронагреватели комбинированного действия КЭН предназначены для предварительного и сопутствующего подогрева труб и термической обработке сварных соединений. КЭН представляет собой индуктор, защищенный керамическими изоляторами, а источниками питания являются сварочные трансформаторы, преобразователи или выпрямители. |

||||

| Подробнее >> | ||||

|

Установки индукционного нагрева труб УИНТ предназначены для безконтактного предварительного и сопутствующего подогрева труб в процессе сварки. Также установки УИНТ применяются при строительстве и ремонте магистральных трубопроводов, когда возникает необходимость отпуска кольцевых сварных соединений или нагрева наружной поверхности трубопровода перед нанесением полимерной изоляции. |

||||

| Подробнее >> | ||||

|

Установки ИНТЕРМ применяются при подготовке стыков труб к сварке в полевых условиях на обьетах строительства магистральных трубопроводов. Позволяют с помощью термической обработки повысить надежность сварных соединений, в результате которой снижается уровень сварочных напряжений, улучшаются структура и свойства металло-соединения. |

||||

| Подробнее >> | ||||

Термообработка сварных соединений PWHT — ТЭК-Консалтинг

Послесварочная термообработка сварных соединений, швов, металлоконструкций. Post Weld Heat Treatment (PWHT).

Наш персонал – опытные аттестованные операторы-термисты, ИТР, имеющие все необходимые удостоверения для работы на промышленных объектах энергетики и нефтехимии.

Предлагаем, любые виды услуг по термообработке сварных швов трубопроводов и сварных соединений оборудования согласно Вашим требованиям:

· осуществление сопутствующего подогрева монтируемого оборудования при сварке с контролем и фиксацией температурного режима на бумажном регистраторе, с возможностью поддержания температуры в заданном диапазоне;

· осуществление термообработки сварных соединений с фиксацией температурного режима, заданными параметрами по скорости набора температуры, как в условиях монтажа на площадке Заказчика, так и на собственной производственной площадке в г. Санкт-Петербург.

Термическая обработка металла — это одно из средств повышения эксплуатационной надежности технологических трубопроводов и оборудования.

Термическая обработка сварных соединений является ответственной технологической операцией; своевременность ее проведения и соблюдение установленных для данного сварного соединения режимов термической обработки определяют эксплуатационную надежность всего изделия. Неправильно выполненная термическая обработка значительно ускоряет процесс разрушения сварных соединений в процессе эксплуатации, а связанное с этим сокращение ресурса оборудования ведет к финансовым потерям эксплуатирующей организации.

На нашем сайте Вы можете воспользоваться любой из форм обратной связи. Ваш запрос на выполнение работ по термообработке сварных соединений будет оперативно обработан специалистами ТЭК-Консалтинг.

Термическая обработка труб нефтяного сортамента из высокохромистой стали Х5М и 20Х13

Б. П. КОЛЕСНИК, Г. П. ТАЛАЛАЙ, И. К. КОЗЛОВ

П. КОЛЕСНИК, Г. П. ТАЛАЛАЙ, И. К. КОЗЛОВ

ISSN 0026-0819. «Металловедение и термическая обработка металлов», № 8. 1968 г.

Применяемые в настоящее время трубы из углеродистых и низколегированных сталей 40Х, 36Г2С непригодны для эксплуатации в агрессивных средах вследствие их сильной коррозии.

На основании работ, проведенных ЦНИИЧерметом и ВНИИГазом, для таких труб были рекомендованы высокохромистая нержавеющая сталь 20Х13 и жаропрочная хромомолибденовая сталь Х5М. Трубы из этих сталей необходимо подвергать упрочняющей термической обработке для получения требуемых механических свойств по группе прочности «Е», ГОСТ 633-63. В работах [1-5] влияние термической обработки на повышение прочности сталей не рассмотрено.

В настоящей работе было изучено влияние режима закалки и отпуска на свойства сталей Х5М и 20Х13 с целью определения оптимального режима упрочняющей термической обработки для труб нефтяного сортамента.

Исследования проводили в лабораторных условиях, на заготовках размером 14×14×70 мм. Образцы при закалке охлаждали на воздухе, так как исследованные стали относятся к мартенеитному классу [1]. Сталь Х5М закаливали от 900 °C, сталь 20X13 — от 1050 °C [1, 6].

Образцы при закалке охлаждали на воздухе, так как исследованные стали относятся к мартенеитному классу [1]. Сталь Х5М закаливали от 900 °C, сталь 20X13 — от 1050 °C [1, 6].

Было изучено влияние отпуска на свойства этих сталей после закалки от указанных температур. Результаты испытаний механических свойств после различных температур отпуска приведены в табл. 1. Данные показывают, что с повышением температуры отпуска с 200 до 450-500 °C механические свойства не изменяются. Отпуск при более высоких температурах приводит к интенсивному разупрочнению стали. При этом наблюдается снижение ударной вязкости, достигающее минимального значения при температуре отпуска 500 °C для стали Х5М и при 550 °C для стали 20X13.

Таблица 1. Механические свойства закалённых образцов сталей Х5М и 20Х13 после отпуска при различных температурах

| Температура отпуска в °C | σT = σв | δ5 | ψ | aн | HRC | |

| в кГ/мм2 | в % | в кГ/см2 | ||||

| 200 | 101 | 129 | 16 | 63 | 12,8 | 33 |

| 400 | 103 | 125 | 18 | 64 | 12,2 | 34 |

| 450 | 104 | 126 | 20 | 65 | 12,6 | 35 |

| 500 | 114 | 128 | 16 | 64 | 9,4 | 34 |

| 550 | 78 | 87 | 19 | 73 | 25,5 | 18 |

| 600 | 61 | 73 | 22 | 77 | 28,4 | 12 |

| Сталь 20Х13 | ||||||

| 200 | 133 | 163 | 13 | 50 | 8,3 | |

| 300 | 130 | 149 | 14 | 57 | 10 | 40 |

| 350 | 130 | 150 | 14 | 58 | 10,9 | 38 |

| 450 | 136 | 154 | 15 | 57 | 7,3 | 43 |

| 500 | 133 | 154 | 19 | 54 | 7,7 | 44 |

| 550 | 110 | 121 | 17 | 62 | 6,3 | 39 |

| 600 | 94 | 104 | 14 | 60 | 7,2 | 27 |

| 650 | 77 | 90 | 19 | 63 | 11,1 | 20 |

| 700 | 66 | 80 | 18 | 64 | 10,4 | 17 |

Примечание: Образцы из стали Х5М закаливали от 900 °C, из стали 20Х13 — от 1050 °C. | ||||||

Даже при максимальном охрупчивании обе стали обладают достаточным запасом вязкости для нормальной работы труб нефтяного сортамента (4 кГм/см2).

Снижение ударной вязкости наблюдается после отпуска при 450-600 °C у стали 20X13 и при 500 °C у стали Х5М, что вызвано явлением вторичной твердости. В обеих сталях при этих температурах выделяются карбиды преимущественно по границам зерен (рис. 1, а, е). При более высоком отпуске структура стали представляет собой сорбит с равномерно распределенными по всему сечению карбидами (рис. 1, 6, г). Ударная вязкость при этом повышается, особенно, у стали Х5М.

Рис.1. Микроструктура сталей (×500): а, б — сталь 20Х13 после закалки от 1050 °C; в, г — сталь Х5М после закалки от 900 °C; а — отпуск при 500 °C; б — при 550 °C; в — при 600 °C; г — при 700 °C.

Одновременно определяли ударную вязкость при отрицательных температурах. Испытания показали, что отпуск при 600 и 500 °C соответственно для сталей 20X13 и Х5М нежелателен (рис. 2). Поэтому для обеспечения требуемых свойств стали 20X13 рекомендуется отпуск при 700 °C и стали Х5М при 600 °C.

Испытания показали, что отпуск при 600 и 500 °C соответственно для сталей 20X13 и Х5М нежелателен (рис. 2). Поэтому для обеспечения требуемых свойств стали 20X13 рекомендуется отпуск при 700 °C и стали Х5М при 600 °C.

Рис.2. Зависимость ударной вязкости от температуры испытания: а — сталь 20Х13; б — сталь Х5М; 1, 4 — отпуск при 500 °C; 2, 5 — при 550 °C; 3, 6 — при 600 °C.

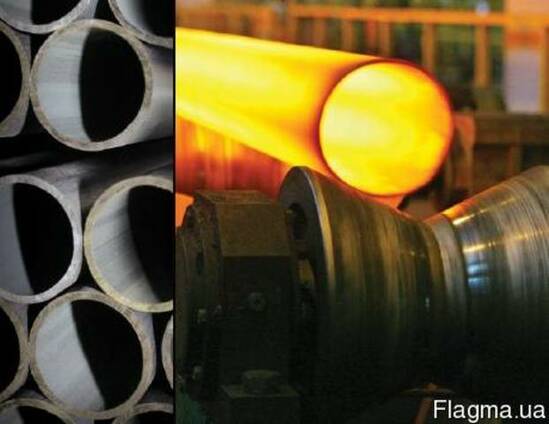

На Первоуральском Новотрубном заводе была изготовлена опытно-промышленная партия труб нефтяного сортамента из стали Х5М. Из заготовок диаметром 90 мм были прокатаны насосно-компрессорные трубы размером 88,9×6,5 мм и муфтовые трубы размером 107×13,3 мм. Термическая обработка труб проводилась по следующему режиму: нагрев в камерной печи до 900-920 °C, охлаждение на воздухе, отпуск при 600-620 °C с охлаждением на воздухе. Все испытанные трубы опытной партии удовлетворяли требованиям группы прочности «Е», ГОСТ 633-63 (табл. 2).

Таблица 2. Механические свойства труб опытной партии

Механические свойства труб опытной партии

| Размеры труб в мм | σT | σв | δ5 |

| в кГ/мм2 | в % | ||

| 88,9×6,5 | 70 | 90 | 18 |

| 88,9×6,5 | 70 | 77 | 15 |

| 88,9×6,5 | 73 | 95 | 18 |

| 107×13,3 | 60 | 82 | 29 |

Список литературы:

1. Химушин Ф. Ф. Нержавеющие стали. М., Металлургиздат, 1963.

2. Справочник по машиностроительным материалам. Т. 1. Под ред. Г. И. Погодина-Алексеева. М., Машгиз, 1959.

3. Коломбье Л., Гохман И. Нержавеющие и жаропрочные стали. М., Металлургиздат, 1958.

4. Кларк К. Жаропрочные сплавы. М., Металлургиздат, 1957.

5. Кудрявцев И. В. «МиТОМ», 1965, №1.

6. Шмыков А. А. Справочник термиста. М., Машгиз, 1956.

Установки индукционного нагрева, ТВЧ установки, кузнечные и закалочные комплексы :: Термообработка :: Заказ по телефону +7-499-6413840

Термическая обработка металлов и сплавов — процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении. Несмотря на то, что закалка является одним из видов термообраоткиданный раздел посвящен реализациям таких технологических процессов как — отжиг, отпуск и дисперсионное твердение.

Довольно часто индукционное оборудование применяется для термообработки сварных соединений. Этот процесс включает в себя термическую подготовку деталей перед сваркой, термическую обработку в процессе сварки и термическую обработку уже готового сварного изделия. Термическая подготовка деталей необходима для улучшения свариваемости материала. Поэтому перед сваркой сталь подвергается отжигу или высокому отпуску, и подогреву. Так, сварку труб большого диаметра необходимо производить при температуре 110-120С. Выбор теплового режима сварки напрямую зависит от свариваемых материалов и сплавов, жесткости конструкции и состояния ее при сварке. Например, чем выше склонность стали к ее закатки и трещинам, тем больше должна быть температура подогрева.

Так, сварку труб большого диаметра необходимо производить при температуре 110-120С. Выбор теплового режима сварки напрямую зависит от свариваемых материалов и сплавов, жесткости конструкции и состояния ее при сварке. Например, чем выше склонность стали к ее закатки и трещинам, тем больше должна быть температура подогрева.

Из-за неравномерного нагрева разных зон после завершения сварки свойства на сторонах шва могут быть неоднородными. Это происходит независимо от толщины сварочных элементов. В результате этого прочность, устойчивость к коррозии и температурная переносимость снижаются. А остаточные напряжения, которые остаются после кристаллизации шва, могут стать причиной разрыва соединения. Поэтому после сварки материалов применяют такую процедуру как термическая обработка.

Термообработка сварных соединений может использоваться в самых разных сферах: нефтеперерабатывающей, энергетической, химической. Она бывает местной, когда нагревается только шов, и полной, когда происходит нагревание всей конструкции. Местная обработка выполняется радиационным (электрическим или газовым источниками), индукционным, термохимическим и комбинированным способами. Полная термообработка трубопроводов может выполняться переносным индуктором с помощью токового напряжения.

Местная обработка выполняется радиационным (электрическим или газовым источниками), индукционным, термохимическим и комбинированным способами. Полная термообработка трубопроводов может выполняться переносным индуктором с помощью токового напряжения.

Существует несколько видов термической обработки:

1. Нормализация;

2. Высокий отпуск;

3. Термический отдых;

4. Аустенизация;

5. Стабилизирующий отжиг;

6. «Улучшение» (комбинирование нормализации и высокого отпуска).

Нормализация — это термическая обработка, которая, в отличие от отжига, имеет более быстрое охлаждение изделий и обычно осуществляется на воздухе.

Высокий отпуск – это, пожалуй, самый распространённый способ, с помощью которого проводится термообработка сварных соединений, особенно в условиях монтажа. Она позволяет снизить уровень остаточных напряжений до 90% и заключается в выдержке шва под температурой 300-400 градусов на протяжении часа, последующем медленном охлаждении до 300 градусов, после чего можно закончить процедуру на открытом воздухе.

Аустенизация и стабилизирующий отжиг применяют для нержавеющих и хромоникелевых сталей. Термическая обработка труб способом аустенизации подразумевает сильный нагрев и охлаждение в естественных условиях.

Часто при монтаже паропроводов применяется, термообработка труб стабилизирующим отжигом подразумевает под собой нагрев металла до 970 градусов и его естественное охлаждение. Главное в этой процедуре то, что происходит оптимизация структуры шва, что в свою очередь резко снижает возможность образования трещин и коррозий. чаще всего для решения задачи — термообработки труб применяется индукционный нагрев.

Более подробная информация доступна в 3-ем издание П.М. Королькова, «Термическая обработка сварных соединений».

Термообработка сварных швов тонких труб перед гибкой,

установка индукционного нагрева IHM 30-8-50

Решение для нагрева конструкций с целью снятия напряжений, в том числе перед правкой рам грузовых автомобилей,

установка индукционного нагрева IHM 30-8-50

youtube.com/embed/MnLjHxHzQWw» frameborder=»0″/>

Групповая обработка сварных швов

АО ВНИИПТхимнефтеаппаратуры — Местная и внепечная объёмная термическая обработка

Внепечная объёмная термическая обработка сосудов и аппаратов способом нагрева изнутри

При изготовлении оборудования в заводских условиях обычно применяется печная термообработка, однако при отсутствии достаточного парка специальных термических печей, или на монтажных площадках при сборке крупногабаритных аппаратов, ремонте и реконструкции оборудования на месте эксплуатации, применяются другие виды термообработки.

Одним из таких видов является внепечная объёмная термическая обработка сосудов и аппаратов способом нагрева изнутри. При этом способе нагрев производится путем подачи внутрь корпуса аппарата теплоносителя, имеющего определенную температуру. В качестве теплоносителя применяется смесь продуктов сгорания жидкого или газообразного топлива с воздухом, образующаяся в специальном теплогенераторном устройстве.

Чаще всего термообработка проводится по режиму высокого отпуска для снижения уровня остаточных сварочных напряжений, улучшения структуры и свойств сварного шва и зоны термического влияния. Способ не исключает его применения для выполнения полного отжига, нормализации, стабилизирующего отжига хромоникелевых аустенитных сталей, восстановительной термообработки, а также для других технологических целей. Термообработке может подвергаться как весь аппарат целиком одновременно, так и отдельными частями последовательно с перекрытием, или отдельные части аппарата. Термообработка может проводиться на заводе-изготовителе, на монтажных площадках и в условиях действующего производства при изготовлении, монтаже, ремонте и реконструкции аппаратов.

Технико-экономическая целесообразность этого способа обусловлена:

- качеством термообработки корпусного оборудования, соответствующим печному нагреву изделия;

- возможностью проведения термообработки при отсутствии необходимого парка стационарных термических печей;

- возможностью проведения работ по изготовлению монтажу, ремонту и реконструкции оборудования как в заводских условиях, так и на месте эксплуатации оборудования без его демонтажа;

- резким сокращением сроков работ, связанных с термообработкой;

- возможностью проведения термообработки как всей корпусной конструкции, так и отдельных ее частей.

На технологию и оборудование по внепечной объёмной термообработке получены патенты. Оригинальные термическое оборудование — теплогенераторы серии ТГЖ имеют сертификаты соответствия, в т.ч. в таможенном союзе и разрешение на применение.

ВНИМАНИЕ. Разработчики предупреждают, что применение несертифицированного оборудования и технологии для целей внепечной объемной термообработки может привести к

необратимому изменению свойств металла корпуса аппарата.

С использованием указанного способа ПАО «ВНИИПТхимнефтеаппаратуры» разработал и внедрил целый ряд технологий, не имеющих аналогов в отечественной практике. К ним можно отнести следующие (см. также таблицу):

Термообработка двух монтажных швов реактора Р-201 на «Комсомольском НПЗ» (г. Комсомольск-на-Амуре)Монтажные кольцевые швы находились на отметках 12780 мм и 22220 мм. Для обеспечения равномерности нагрева по толщине стенки изделия применялся комбинированный способ нагрева: снаружи элементами сопротивления, а изнутри подачей теплоносителя от жидкотопливного теплогенератора ТГЖ-1 номинальной мощностью 1 МВт. Зона сварного шва снаружи теплоизолировалась, а изнутри снизу и сверху «отсекалась» теплоизоляционными перегородками. Ввод теплоносителя во внутреннюю полость реактора осуществлялся через штуцер, расположенный вблизи сварного шва. Выход отработанных продуктов через отверстие в верхней перегородке.

Зона сварного шва снаружи теплоизолировалась, а изнутри снизу и сверху «отсекалась» теплоизоляционными перегородками. Ввод теплоносителя во внутреннюю полость реактора осуществлялся через штуцер, расположенный вблизи сварного шва. Выход отработанных продуктов через отверстие в верхней перегородке.

Подробно

Термообработка проводилась в цеховых условиях завода. Изделие находилось на специальных опорах в горизонтальном положении. Наружная поверхность аппарата полностью изолировалась. Нагрев осуществлялся двумя теплогенераторами типа ТГЖ-1. Ввод теплоносителя осуществлялся через штатные люки на противоположных днищах, выход через штуцера на корпусе.

Подробно

Термообработка проводилась на строительной площадке Богословского алюминиевого завода. Для обеспечения равномерности нагрева и ввода теплоносителя во внутреннюю полость изделия в корпусе вырезались технологические отверстия с установкой «ложных» штуцеров на отметках 1250 мм и 12000 мм по четыре на каждом уровне. Выход теплоносителя производился через технологическое отверстие в верхнем днище декомпозера. Наружная поверхность аппарата предварительно изолировалась. Нагрев осуществлялся восемью теплогенераторами типа ТГЖ-1.

Выход теплоносителя производился через технологическое отверстие в верхнем днище декомпозера. Наружная поверхность аппарата предварительно изолировалась. Нагрев осуществлялся восемью теплогенераторами типа ТГЖ-1.

Подробно

Реконструкцией реакторов предусматривалась врезка в корпус дополнительно тридцати трех штуцеров в каждый.

Термообработка проводилась на рабочей площадке предприятия. Участок реактора с дополнительными штуцерами изолировался снаружи, а изнутри снизу и сверху «отсекался» теплоизоляционными перегородками. Ввод теплоносителя осуществлялся через штатные люки на отметках 1320 мм и 12770 мм, выход через технологическое отверстие в верхней перегородке и штуцера на корпусе. Для нагрева было задействовано два теплогенератора ТГЖ-1.

Подробно

Термическая обработка выполнялась для снижения уровня остаточных сварочных напряжений после реконструкции изделий с применением большого объёма сварочных работ, с целью последующей их эксплуатации в коррозионно-активных средах. Нагрев осуществлялся с помощью жидкотопливного теплогенератора ТГЖ–1. Примененная технология обеспечила равномерный нагрев, высокое качество и управляемость процесса, а также позволила осуществить в кратчайшие сроки термообработку серии изделий непосредственно на объекте строительства.

Нагрев осуществлялся с помощью жидкотопливного теплогенератора ТГЖ–1. Примененная технология обеспечила равномерный нагрев, высокое качество и управляемость процесса, а также позволила осуществить в кратчайшие сроки термообработку серии изделий непосредственно на объекте строительства.

Подробно

Во всех случаях на стадии разработки технологии проводились тепловые расчеты и расчеты прочностной устойчивости сварной конструкции в условиях ее термической обработки, а на этапе проведения нагрева обеспечивались заданные технологией температурно-временные параметры термообработки. При этом равномерность нагрева на выдержке не превышала 20-30 град. С.

Подробно

Теплогенератор

Для реализации способа внепечной объёмной термообработки корпусного оборудования нагревом изнутри разработан жидкотопливный теплогенератор эжекционного типа (ТГЖ–1).

Подробно

Ранее выполненные работы

Термообработка крупногабаритных коксовых камер при их монтажеПри производстве крупногабаритной нефтяной и химической аппаратуры, работающей при высокой температуре и давлении, например, коксовых камер, для снятия сварочных напряжений необходима объёмная термическая обработка, которая проводится в печах или нагревом изнутри после установки их на фундамент в рабочее положение.

Подробно

Термообработка аппарата с плакирующим слоем

В 1983 году на ПО «Нижнекамскнефтехим» при ремонте абсорбера возникла необходимость в термообработке плакирующего слоя. Сложность работы заключалась в том, что требовалась термообработка значительной части поверхности корпуса аппарата (два значительных участка наплавки плакирующего слоя) при невозможности полного удаления внутренних устройств (опорные элементы и перегородки).

Подробно

Термическая обработка сферического резервуара вместимостью 600 м3

Работа проводилась в 1982 году на предприятии «Нижнекамскнефтехим» в Татарии. Диаметр резервуара из стали 09Г2С составляет 10,5 м, толщина стенки 24 мм, масса 60 т.

Диаметр резервуара из стали 09Г2С составляет 10,5 м, толщина стенки 24 мм, масса 60 т.

Подробно

Термообработка, отжиг и термическая обработка стали в СПб

Три основные вида термической обработки стали:

- отжиг;

- закалка;

- отпуск.

Первичной операцией по термической обработке стали является отжиг. Во время этой процедуры материал нагревается до определенной температуры, выдерживается некоторое время, а затем медленно охлаждается вместе с нагревательной печью. Цель и выполнение операции отжига стали могут быть различными. Обычно его применяют для снятия внутреннего напряжения, улучшения механических свойств, облегчения обрабатываемости различными режущими инструментами, уменьшения твердости и подготовки к последующим видам термической обработки стали. В зависимости от применяемой температуры для термического нагрева и назначения разделяют несколько процессов отжига стали:

- полный;

- неполный;

- диффузионный;

- изотермический;

- на зернистый перлит.

Полный отжиг стали проводится после горячей механической обработки и литья легированных и углеродистых сплавов. Его основной целью является измельчение зерна металла и смягчения для улучшения дальнейшей механической обработки режущим инструментом, а также для ликвидации внутреннего напряжения. Неполный отжиг применяют при удовлетворительных свойствах сплава для снижения повышенной твердости и снятия внутреннего напряжения. Получаемая сталь становится пригодной для механической обработки и не имеет внутреннего напряжения.

Термообработка стали 40х проводится методом отжига на зернистый перлит. Такая группа высокоуглеродистых сталей со структурой пластинчатого перлита обладают плохой обрабатываемостью режущими инструментами. Этот вид термической обработки позволяет изменить структуру кристаллической решетки, преобразовав перлит в зернистый. Для этого применяют циклический или маятниковый термический нагрев, чередуя его с охлаждением. Изотермический отжиг применяют для марок материала с высоким содержанием хрома, при этом происходит полное преобразование аустенита в однородную структуру. Диффузионный отжиг проводится для уменьшения или полного устранения химической неоднородности стали, получаемой при кристаллизации слитков.

Диффузионный отжиг проводится для уменьшения или полного устранения химической неоднородности стали, получаемой при кристаллизации слитков.

Компания Феррополис проводит любой вид термической обработки стали на современном оборудовании со строжайшим соблюдением всех моментов технологического процесса. Наши высокопрофессиональные работники придадут готовой продукции любые нужные свойства, позволяющие получаемым деталям значительно повысить свои физические и эксплуатационные характеристики.

ВАКУУМНАЯ ТЕРМООБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ

Группа компаний «Б1» начала оказывать услуги по термической (ТО) и химико-

термической обработке (ХТО) стальных деталей в автоматических вакуумных печах.

За счет применения различных видов термообработки мы решаем целый ряд проблем,

возникающих в процессе любого производства. При любом производственном

процессе всегда есть проблемные детали, которые имеют недостаточную стойкость,

сложны в замене и переналадке или дороги из-за отсутствия российских аналогов.

Многократное увеличение ресурса стальных деталей

Современные методы термообработки с использованием вакуумных печей позволяют

существенно сократить количество операций на производстве, повысить повторяемость

и качество изделий. Сферы применения вакуумной ТО и ХТО обширны. Это прежде всего

приборостроение, авиастроительная отрасль, инструментальное производство, горная

промышленность, медико-биологическая промышленность, атомная и военная

промышленность, производство металлов и сплавов. Потребители наших услуг по

термообработке добиваются получения нужных физико-механических свойств стальных

деталей (структуры, твердости, вязкости), усиления стойкости спец инструмента (ножей,

резцов), повышения износостойкости различных деталей (валов, роторов, матриц,

пуансонов). Комплекс предлагаемых технологий термической и химико-термической

обработки позволит резко увеличить производительность и решить многие актуальные

задачи, связанные с производством: повышение рентабельности и конкурентоспособности,

качества продукции, а также импортозамещения.

Методы вакуумной ТО и ХТО

Сегодня такой способ термической обработки становится идеальной альтернативой

традиционным технологиям. Наше оборудование уникально для регионов Сибири и

Дальнего Востока и позволяет осуществлять следующие технологические операции:

Закалка на газ (N2 + 4% h3): точный контроль параметров нагрева, точное время и

температура выдержки, индивидуальная скорость охлаждения

Закалка на масло: точный контроль параметров нагрева, точное время и температура

выдержки, индивидуальная скорость охлаждения

Цементация (насыщение поверхности углеродом): контроль температуры нагрева/выдержки,

контроль состава газа

Азотирование (насыщение поверхностного слоя азотом): контроль температуры нагрева/выдержки,

контроль состава газа

Газовая нитроцементация/карбонитрация (насыщение поверхностного слоя азотом и углеродом):

контроль температуры нагрева/выдержки, контроль состава газа

Обработка изделий холодом (до – 80 С)

Преимущества вакуумной ТО и ХТО

Со всех точек зрения вакуумная термообработка близка к идеальным технологическим процессам.

Интерес к технологии вакуумной термической и химико-термической обработке обусловлен, прежде

всего тем, что значительно возросли требования к качеству, точности и, главное — воспроизводимости

характеристик деталей. Такой способ термообработки обеспечивает: высокую точность режимов

обработке, высокую однородность, стопроцентную повторяемость результатов, отсутствие окалины,

отсутствие окисления и обезуглероживания поверхностного слоя, сокращение величины технологических

припусков на последующую механическую обработку. У стальных деталей на порядок возрастает

износостойкость, задиростойкость, устойчивость к коррозии. Ресурс упрочненной детали

увеличивается в десятки раз. После термообработки детали имеют чистую и светлую поверхность,

не нуждаются в последующей механической обработке.

НАШИ ТЕХНИЧЕСКИЕ СПЕЦИАЛИСТЫ БУДУТ РАДЫ ОКАЗАТЬ ВАМ ИНФОРМАЦИОННУЮ ПОДДЕРЖКУ.

ПРОСТО ЗАКАЖИТЕ ОБРАТНЫЙ ЗВОНОК, НАПИШИТЕ В ЧАТ ИЛИ ЗАПОЛНИТЕ ФОРМУ ЗАЯВКИ.

Методы термической обработки труб из углеродистой и легированной стали

Метод термической обработки труб из углеродистой и легированной стали

Методы термообработки труб из углеродистой и легированной стали включают четыре основных типа: нормализация, отжиг, закалка и отпуск. Это улучшит механические свойства стального материала, однородный химический состав и обрабатываемость.

Термическую обработку стальных металлических материалов можно разделить на комплексную термообработку, поверхностную термообработку и химико-термическую обработку.Стальные трубы обычно подвергаются комплексной термообработке.

Цели термообработки стальных труб

Рабочие характеристики стального материала в основном зависят от механических свойств, физических свойств и технологических характеристик. Термическая обработка приведет к различной металлургической структуре и соответствующим характеристикам стальной трубы, поэтому ее можно было бы лучше применять в различных промышленных или нефтегазовых службах.

Термическая обработка приведет к различной металлургической структуре и соответствующим характеристикам стальной трубы, поэтому ее можно было бы лучше применять в различных промышленных или нефтегазовых службах.

Есть два метода улучшения свойств стального материала.Одним из методов является корректировка химического состава, называемого методом легирования. Другой метод — термическая обработка. В области современных промышленных технологий термообработка улучшает характеристики стальных труб и занимает доминирующее положение.

Процедуры термической обработки.

1. Отопление.

Стальной материал может быть нагрет ниже или выше критической точки. Прежний способ нагрева может стабилизировать конструкцию и устранить остаточное напряжение. Последний способ позволяет производить аустенизацию материала.

Аустенизация — это нагрев стального металла до критической температуры достаточно долгое время, чтобы он мог трансформироваться. Если после аустенизации последовала закалка, то материал затвердеет. Закалка будет происходить достаточно быстро, чтобы аустенит превратился в мартенсит. После достижения температуры аустенизации, подходящей микроструктуры и полной твердости материал стальной трубы будет достигнут в дальнейших процессах термообработки.

Закалка будет происходить достаточно быстро, чтобы аустенит превратился в мартенсит. После достижения температуры аустенизации, подходящей микроструктуры и полной твердости материал стальной трубы будет достигнут в дальнейших процессах термообработки.

2. Сохранение тепла.

Целью сохранения тепла является равномерная температура нагрева стального материала, тогда он получит разумную организацию нагрева.

3. Охлаждение

Процесс охлаждения является ключевым процессом термической обработки, он определяет механические свойства стальной трубы после процесса охлаждения.

Четыре основных метода термообработки труб из углеродистой и легированной стали

Процессы термообработки стальных труб включают нормализацию, отжиг, отпуск, закалку и другие процессы.

Нормализация

Нагрев стальной трубы выше критической температуры и охлаждение на воздухе.

За счет нормализации можно снять напряжение стального материала, улучшить пластичность и вязкость в процессе холодной обработки. Нормализация обычно применяется для материала труб из углеродистой и низколегированной стали. Будет получен металл разной структуры, перлит, бейнит, немного мартенсита. Это обеспечивает более твердый и прочный стальной материал и меньшую пластичность, чем материал после полного отжига.

Нормализация обычно применяется для материала труб из углеродистой и низколегированной стали. Будет получен металл разной структуры, перлит, бейнит, немного мартенсита. Это обеспечивает более твердый и прочный стальной материал и меньшую пластичность, чем материал после полного отжига.

Отжиг

Нагревание материала до температуры выше критической, пока микроструктура не превратится в аустенит.Затем, медленно охлаждая в печи, получают максимальное превращение феррита и перлита.

Отжиг устранит дефекты, однородный химический состав и мелкие зерна. Этот процесс, обычно применяемый для труб из высокоуглеродистой, низколегированной и легированной стали, необходимо для снижения их твердости и прочности, улучшения кристаллической структуры, улучшения пластичности, пластичности, ударной вязкости и обрабатываемости.

Закалка

Нагрев материала стальной трубы до критической температуры до завершения преобразования микроструктуры, быстрое охлаждение.

Целью закалки является создание термического напряжения и напряжения тканей. Его можно устранить и улучшить за счет отпуска. Комбинация закалки и отпуска может улучшить общие характеристики.

Закалка

Нагрев стального материала до точной температуры ниже критической точки и часто выполняется на воздухе, в вакууме или в инертной атмосфере. Различают низкотемпературный отпуск от 205 до 595 ° F (от 400 до 1105 ° F), среднетемпературный и высокотемпературный отпуск (до 700 ℃ 1300 ℉).

Целью отпуска является повышение ударной вязкости стальных и легированных труб. Перед отпуском эта сталь очень твердая, но слишком хрупкая для большинства применений. После обработки может улучшить пластичность и ударную вязкость стальной трубы, уменьшить или устранить остаточное напряжение и стабилизировать размер стальной трубы. Обладает хорошими комплексными механическими свойствами, поэтому не меняется в процессе эксплуатации.

Обработка раствора для труб из легированной стали

Обработка раствора

Нагревая сплав до надлежащей температуры, выдерживайте его при этой температуре достаточно долго, чтобы вызвать превращение или нескольких компонентов в твердый раствор, затем охлаждая его с большой скоростью, чтобы эти компоненты оставались в растворе.

Существуют различные литые и деформируемые сплавы на основе никеля, которые могут достигать различных требуемых характеристик за счет обработки раствора или дисперсионного твердения. Такие характеристики, как механическая прочность при комнатной температуре и повышенных температурах, коррозионная стойкость и стойкость к окислению, будут значительно улучшены этой термообработкой. Многие сплавы на основе никеля развивают свои желаемые свойства исключительно за счет обработки на твердый раствор, как трубы из хастеллоя и никелевых сплавов.

Во время обработки на твердый раствор карбид и различные легирующие элементы равномерно растворяются в аустените. При быстром охлаждении углеродные и легирующие элементы будут слишком поздно выпадать в осадок, что приведет к термической обработке единичной аустенитной ткани. Обработка раствора может обеспечить однородную внутреннюю структуру и химический состав. Он также может восстановить коррозионную стойкость труб из хастеллоя и никелевых сплавов.

Знания о стальных трубах — процесс термообработки

Дата: 2019-06-17 Просмотр: 753 Тег: Знания о стальных трубах — процесс термообработки

Процесс термообработкиОтжиг

Метод работы: после нагрева стали до Ac3 + 30 ~ 50 градусов или Ac1 + 30 ~ 50 градусов или ниже Ac1 (вы можете обратиться к соответствующей информации), она обычно медленно остывает вместе с печью температура.

Цели: 1. Уменьшить твердость, улучшить пластичность, улучшить производительность резки и обработки давлением; 2. Уточните зерно, улучшите механические свойства, подготовьтесь к следующему этапу; 3. Устранение внутреннего напряжения, вызванного холодной и горячей обработкой.

Области применения: 1. Применяется к легированной конструкционной стали, углеродистой инструментальной стали, легированной инструментальной стали, поковкам из быстрорежущей стали, сварным деталям и сырью с неудовлетворительными условиями поставки; 2. Обычно отжиг в холостом состоянии.

2. Нормализация

Метод работы: Сталь нагревается на 30–50 градусов выше Ac3 или Accm, а затем охлаждается до температуры, немного превышающей скорость отжига.

Цели: 1. Уменьшить твердость, улучшить пластичность, улучшить производительность резки и обработки давлением; 2. Уточните зерно, улучшите механические свойства, подготовьтесь к следующему этапу; 3. Устранение внутреннего напряжения, вызванного холодной и горячей обработкой.

Сферы применения: Нормализация обычно используется в качестве процесса предварительной термообработки поковок, сварных и науглероженных деталей.Для низкоуглеродистых и среднеуглеродистых конструкционных сталей и низколегированных сталей с низкими требованиями к характеристикам их также можно использовать в качестве окончательной термообработки. Для обычных средне- и высоколегированных сталей воздушное охлаждение может привести к полной или частичной закалке и, следовательно, не может использоваться в качестве окончательного процесса термообработки.

3. Закалка

Метод работы: Сталь нагревают до температуры фазового перехода Ас3 или Ас1, выдерживают в течение определенного периода времени, а затем быстро охлаждают в воде, нитрате, масле или воздухе.

Назначение: Закалка обычно используется для получения мартенситной структуры высокой твердости. Иногда при закалке некоторых высоколегированных сталей (таких как нержавеющая сталь и износостойкая сталь) необходимо получить единую однородную структуру аустенита для повышения износостойкости. И коррозионная стойкость.

Области применения: 1. Обычно используется для углеродистой и легированной стали с содержанием углерода более 0,3%; 2. Закалка может полностью раскрыть потенциал стали в отношении прочности и износостойкости, но в то же время вызовет большое внутреннее напряжение.Чтобы снизить пластичность и ударную вязкость стали, необходимо провести отпуск, чтобы получить лучшие механические свойства.

4. отпуск

Метод работы: повторно нагреть закаленную сталь до температуры ниже Ac1 и после охлаждения охладить на воздухе или в масле, горячей воде и воде.

Задача: 1. Снизить или устранить внутренние напряжения после закалки, уменьшить деформацию и растрескивание заготовки; 2. Отрегулируйте твердость, улучшите пластичность и ударную вязкость и получите механические свойства, необходимые для работы; 3.Стабилизируйте размер заготовки.

Области применения: 1. Сохранение высокой температуры и износостойкости стали после закалки с низкотемпературным отпуском; использовать среднетемпературный отпуск для повышения эластичности и предела текучести стали при условии сохранения определенной ударной вязкости; для поддержания высокой степени ударной вязкости и пластичности, а также высокотемпературный отпуск при достаточной прочности; 2. Сталь общего назначения не должна подвергаться отпуску при температуре 230 ~ 280 градусов, а нержавеющая сталь — при температуре 400 ~ 450 градусов, так как это будет иметь хрупкость при отпуске.

5. Отпуск

Метод работы: высокотемпературный отпуск после закалки называется закалкой и отпуском, то есть стальная деталь нагревается до температуры на 10-20 градусов выше, чем во время закалки, закаливается после сохранения тепла, а затем закаляется при температуре от 400 до 720 градусов.

Задача: 1. Улучшить производительность резания и улучшить гладкость обработанной поверхности; 2. Уменьшить деформацию и растрескивание при закалке; 3.Получите хорошие комплексные механические свойства.

Области применения: 1. Подходит для легированной конструкционной стали, легированной инструментальной стали и быстрорежущей стали с высокой прокаливаемостью; 2. Может использоваться не только в качестве окончательной термообработки различных важных конструкций, но также и в качестве некоторых компактных деталей, таких как предварительная термообработка ходового винта и т. Д., Для уменьшения деформации.

WeChat picture_201

153502.jpg6. Своевременность

Метод работы: Нагрейте сталь до 80 ~ 200 градусов, выдержите 5 ~ 20 часов или дольше, а затем выньте на воздух и охладите.

Назначение: 1. Стабилизировать микроструктуру стали после закалки, уменьшить деформацию при хранении или использовании; 2. Уменьшите внутреннее напряжение после закалки и шлифования, а также стабилизируйте форму и размер.

Области применения: 1. Подходит для закаленных сталей; 2. Обычно используется для плотных заготовок, не требующих изменения формы, таких как тугие винты, измерительные инструменты, шасси станины и т. Д.

7. Холодная обработка

Метод работы: Закаленная стальная деталь охлаждается до -60-80 градусов или ниже в среде с низкой температурой (такой как сухой лед, жидкий азот), и температура будет однородной, а затем температура будет доведена до комнатной.

цель:

1. Восстановление всего или большей части остаточного аустенита в закаленной стали до мартенсита, тем самым повышая твердость, прочность, износостойкость и предел выносливости стали;

2. Стабилизируйте структуру стали, чтобы стабилизировать форму и размер стали.

Области применения:

1. После закалки стальные детали должны быть немедленно подвергнуты холодной обработке, а затем отпущены при низкой температуре для устранения внутренних напряжений во время низкотемпературного охлаждения;

2. Холодная обработка в основном применяется к компактным инструментам, калибрам и компактным деталям из легированной стали.

Холодная обработка в основном применяется к компактным инструментам, калибрам и компактным деталям из легированной стали.

8. Закалка поверхности нагрева пламенем

Метод работы: пламя, которое горит смесью кислород-ацетилен, распыляется на поверхность стального элемента, быстро нагревается и распыляется для охлаждения сразу после достижения температуры закалки.

Цель: улучшить твердость поверхности, износостойкость и усталостную прочность стальных деталей, при этом сердцевина по-прежнему остается в твердом состоянии.

Точки применения:

1. В основном используется для деталей из среднеуглеродистой стали, глубина закаленного слоя обычно составляет 2 ~ 6 мм;

2. Подходит для больших деталей при единичном или мелкосерийном производстве, а также для деталей, требующих частичной закалки.

9. Закалка поверхности с индукционным нагревом

Метод работы: стальная деталь помещается в индуктор, так что поверхность стальной детали генерирует индуцированный ток, который нагревается до температуры закалки за очень короткое время, а затем распыляется и охлаждается.

Цель: улучшить твердость поверхности, износостойкость и усталостную прочность стальных деталей и сохранить сердечную прочность.

Точки применения:

1. В основном используется для деталей из конструкционной стали из среднеуглеродистой стали и сплава Zhongtang;

2. Из-за скин-эффекта слой высокочастотной индукционной закалки и упрочнения обычно составляет от 1 до 2 мм, закалка на промежуточной частоте обычно составляет от 3 до 5 мм, а высокочастотная закалка обычно превышает 10 мм.

10. науглероживание

Метод работы: стальную деталь помещают в науглероживающую среду, нагревают до 900-950 градусов и изолируют, чтобы на стальной детали мог образоваться науглероживающий слой определенной концентрации и глубины.

Цель: улучшить твердость поверхности, износостойкость и усталостную прочность стальных деталей, при этом сердцевина по-прежнему остается в твердом состоянии.

Области применения:

1. Для деталей из низкоуглеродистой и низколегированной стали с содержанием углерода 0. От 15% до 0,25%, глубина науглероженного слоя обычно составляет от 0,5 до 2,5 мм;

От 15% до 0,25%, глубина науглероженного слоя обычно составляет от 0,5 до 2,5 мм;

2. После науглероживания необходимо провести закалку для получения мартенсита на поверхности для достижения цели науглероживания.

WeChat picture_201

153506.jpg11. Азотирование

Метод работы: используйте на 5.. Активный атом азота, разложенный газообразным аммиаком при температуре ~ 600 градусов, насыщает поверхность стали с образованием нитридного слоя.

Назначение: Повышение твердости, износостойкости, усталостной прочности и коррозионной стойкости стальных деталей.

Области применения: в основном используется для конструкционной стали из среднеуглеродистого сплава, содержащей алюминий, хром, молибден и другие легирующие элементы, а также для углеродистой стали и чугуна, общая толщина нитридного слоя составляет 0,025 ~ 0,8 мм.

12. Азотирование

Принцип работы: одновременное науглероживание и азотирование поверхности стали.

Назначение: Повышение твердости, износостойкости, усталостной прочности и коррозионной стойкости стальных деталей.

Точки применения:

1. В основном используется для низкоуглеродистой стали, низколегированной конструкционной стали и деталей из инструментальной стали, обычно толщина слоя азотирования 0,02 ~ 3 мм;

2. Закалка и низкотемпературный отпуск после азотирования.

Пример 1: Схема термообработки для нескольких распространенных сталей

Q345: Сталь используется для строительства, мостов и т. Д., А предел текучести составляет около 345 МПа. Обычно оно нормализовано, и содержание углерода составляет около 0,12-0,2%.

20Cr: содержание углерода составляет около 0,2%, что позволяет использовать его в качестве конструкционной стали, которую можно использовать для нормализации. Его также можно использовать в качестве науглероженной стали, науглероживания и закалки.

GCr15: Подшипниковая сталь, содержание углерода около 1%, температура закалки обычно 860 ° C, низкотемпературный отпуск около 180 ° C.

60Si2Mn: пружинная сталь, содержание углерода около 0,6%, температура закалки 860 ° C, среднетемпературный отпуск (около 450 ° C).

0Cr18Ni9Ti: аустенитная нержавеющая сталь, содержание углерода менее 0.06%, обычно применяемые при обработке раствора при температуре около 1050 ° C (т.е. охлаждение греющей водой), улучшают коррозионную стойкость.

Пример 2: 45 #, 42CrMo, 20CrMo как достичь требований к твердости 45HRC

Сталь45 # и 42CrMo могут быть подвергнуты прямой закалке + отпуску для соответствия требованиям твердости 45HRC;

20CrMo может также соответствовать требованиям твердости 45HRC после науглероживания и закалки + отпуска.

Шестерни, изготовленные из 40CrMo.45 #, обычно нормализуются [или отпускаются] с поверхностным упрочнением.20CrMo науглероживается и закаливается. Он не только отвечает требованиям твердости. Этот тип деталей требует определенной контактной усталостной прочности.

Пример 3: Параметры процесса термообработки стали GCr15

Сталь GCr15 представляет собой высокоуглеродистую хромосодержащую сталь с меньшим содержанием сплава, хорошими характеристиками и широким применением. После закалки и отпуска он имеет высокую и однородную твердость, хорошую износостойкость и высокие характеристики контактной усталости. Холодная обработка стали средней пластичностью, производительность резания обычная, сварочные характеристики плохие, чувствительность к белым пятнам большая, и достигается отпускная хрупкость.

После закалки и отпуска он имеет высокую и однородную твердость, хорошую износостойкость и высокие характеристики контактной усталости. Холодная обработка стали средней пластичностью, производительность резания обычная, сварочные характеристики плохие, чувствительность к белым пятнам большая, и достигается отпускная хрупкость.

Химический состав / содержание элементов (%)

C: 0,95-1,05 Mn: 0,20-0,40 Si: 0,15-0,35 S:

Система термообработки: отжиг стального прутка, отжиг проволоки или 830-840 градусов закалка в масле.

Параметры процесса термообработки:

1. Обычный отжиг: нагрев 790-810 градусов, после охлаждения печи до 650 градусов, охлаждение на воздухе — HB170-207

2. Изотермический отжиг: нагрев 790-810 градусов, 710- 720 градусов изотермический, воздушное охлаждение — HB207-229

3.Нормализация: нагрев 900-920 градусов, охлаждение на воздухе — HB270-390

4. Высокотемпературный отпуск: нагрев 650-700 градусов, охлаждение на воздухе — HB229-285

5. Закалка: нагрев 860 градусов, закалка в масле — HRC62-66

Закалка: нагрев 860 градусов, закалка в масле — HRC62-66

6. Низкотемпературный отпуск: отпуск 150-170 градусов, воздушное охлаждение — HRC61-66

7. Карбонитрирование: 820-830 градусов совместной инфильтрации 1,5-3 часа, закалка в масле, криогенная температура от -60 до -70 градусов обработка от +150 градусов до +160 отпуск, охлаждение на воздухе — HRC ≈ 67

Процесс термической обработки стальных труб

Процесс термической обработки стальных труб

Зачем проводить термообработку стальных труб ? Каковы основные виды термической обработки стальных труб?Термообработка является одним из важных процессов в процессе производства стальных труб .Он играет важную роль в изучении потенциала металлических материалов, увеличении срока службы стальных труб и улучшении характеристик стальных труб. На срок службы, а также на производительность могут влиять различные факторы, такие как внутренняя микроструктура металлических материалов, включая множество дефектов, размер внутреннего напряжения, морфология, размер и граничная структура зерен, а также форма и распределение упрочняющая фаза и включения.

Использование разных процессов термообработки означает, что температура нагрева, время выдержки и скорость охлаждения различны.Благодаря этим методам стальные трубы могут иметь различную внутреннюю микроструктуру, чтобы соответствовать различным стандартам стальных труб , эксплуатационным требованиям пользователей и эксплуатационным требованиям в конкретных условиях.

Использование разных процессов термообработки означает, что температура нагрева, время выдержки и скорость охлаждения различны.Благодаря этим методам стальные трубы могут иметь различную внутреннюю микроструктуру, чтобы соответствовать различным стандартам стальных труб , эксплуатационным требованиям пользователей и эксплуатационным требованиям в конкретных условиях. В соответствии со стандартами на стальные трубы, которые предъявляют различные требования к микроструктуре, характеристикам и твердости стальных труб , процесс термообработки можно разделить на следующие пять категорий.

(1) Отжиг.

(2) Нормализация.

(3) Нормализация и отпуск.

(4) Закалка и отпуск.

(5) Обработка раствором.

Какие установки для термообработки обычно используются на заводах по производству бесшовных стальных труб в Китае?

Производственные линии китайских заводов по производству бесшовных стальных труб, как правило, построены с использованием отдельного оборудования для термообработки или с комбинированной термообработкой и окончательной обработкой. Нагревательная установка для термообработки состоит из печей с роликовым подом непрерывного действия и ступенчатых печей.Печь непрерывного действия с роликовым подом включает даже печь с защитным газом без окисления. Шаговые печи бывают двух типов: балочные и винтовые.

Нагревательная установка для термообработки состоит из печей с роликовым подом непрерывного действия и ступенчатых печей.Печь непрерывного действия с роликовым подом включает даже печь с защитным газом без окисления. Шаговые печи бывают двух типов: балочные и винтовые.

Оборудование для закалки и отпуска очень важно для обеспечения качества стальных труб , и в настоящее время существует три основных вида обычно используемых закалочных устройств: устройства радиационного закалки, устройства для струйной подачи оправки и механизированные закалочные резервуары. Первые две формы устройств обычно могут закаливать только трубы с толщиной стенки менее 13 мм.Если толщина стенки стальных труб превышает 10 мм, необходимо использовать метод закалки внутренней поверхности для упрочнения стальных труб .

Термообработанные стали для трубопроводных труб и принадлежностей

org/ScholarlyArticle»> 1.Дж.Д. Бойд, «Металлургия закаленной и отпущенной низкоуглеродистой стали с особым упором на применение трубопроводных труб большого диаметра», Министерство энергетики, горнодобывающей промышленности и ресурсов, Канада, Информационный проспект горнодобывающего сектора IC 299 (1973).

К. Дж. Ирвин, «Разработка высокопрочных конструкционных сталей», в: Strong, Tough Structural Steel, ISI Publication No. 104 (1967), p. 1.

Н. Аоки и др., «О высокопрочных линейных трубах для арктических перевозок», Технический отчет Nippon Steel Overseas, № 4, 57 (1973).

Google ученый

К. Л. Кобрин, Железный век, 8 сентября 1966 г. , с. 64.

, с. 64.

г.Tither and J. Kewell, J. Iron Steel Inst., 208 , № 7, 686 (1970).

Google ученый

Дж. Титер, Дж. Кьюэлл и М.Г. Фрост, «Улучшение свойств путем прямой закалки», Конференция ISI / BISRA по влиянию частиц второй фазы на механические свойства стали, Скарборо, Англия, март. 1971, Специальный отчет ISI № 145, 157 (1971).

Патент Великобритании № 1 084 231.

Дж. Д. Бойд, «Микроструктурные источники прочности и ударной вязкости в закаленной и отпущенной низкоуглеродистой стали», доклад, представленный на 6-м ежегодном весеннем собрании, Мет. Soc. AIME, Университет Питтсбурга, Питтсбург, Пенсильвания, 22 мая 1974 г.

Soc. AIME, Университет Питтсбурга, Питтсбург, Пенсильвания, 22 мая 1974 г.

Т. Тайра и др., «Разработка толстостенных линейных труб X65, изготовленных из закаленных и отпущенных пластин для работы при низких температурах». на 18-й конференции по механической обработке и обработке стали, 21 января 1976 г.

Д.А. Сарно, Ф.Е. Хэвенс и Д.Л. Боули, «Преобразования, связанные с повышением ударной вязкости новой 5% -ной никелевой стали для криогенных применений», доклад, представленный на конгрессе по материаловедению ASM, Кливленд, штат Огайо, октябрь. 1970, отчет C 70-39.

С. Яно, К. Аоки, Х. Мимура и Х. Сакураи, Тецу-то-Хагане, 57 , S199 (1971).

Google ученый

Х. Кубота, Т. Осука, Дж. Танака, Ю. Цудзимото и М. Ота, Тецу-то-Хагане, 52 , № 4, 607 (1966).

Google ученый

М. Сато и М. Сакакибара, J. Jpn. Welding Soc. 40 , 649 (1971).

Google ученый

G. Tither and J. W. Morrow, Met. Англ. Q. 15 , № 3, 42 (1975).

Google ученый

Дж. У. Морроу и Дж. Титер, «Сталь для трубопроводов для использования в Арктике», Nickel Topics, 26 , № 1, 5 (1973).

Google ученый

T. Wada, D. V. Doane, Met. Пер., 5, , № 1, 231 (1974).

Google ученый

Р. Дж. Джессерман и Р. С. Смит, Доклад, представленный на конференции по нефтяному машиностроению, Даллас, Техас, 15–18 сентября 1974 г., публикация ASME 74-Pet-9.

T. J. Connare, Pipeline Gas J., 200 , № 8, 41 (1973).

Google ученый

Т. Дж. Коннар, «Фланцы со сварной шейкой из стали IN-787 обеспечивают превосходные свойства в тяжелых условиях эксплуатации в Арктике», Nickel Topics, 27 , № 1, 3 (1974).

Google ученый

Д. Хейл, Pipeline Gas J., 202 , No.9 81 (1975).

Google ученый

Термическая обработка холоднотянутых бесшовных стальных труб

Холоднотянутые бесшовные трубы используются для изготовления механической конструкции с высокой размерной точностью, гидравлического оборудования, а также для изготовления холоднотянутых или холоднокатаных прецизионных бесшовных стальных труб с хорошей обработкой поверхности. Высокоточный чертеж означает точность (допуск) размера внешнего диаметра и строгую чистоту внешней поверхности, округлость, прямолинейность, хорошую однородность толщины. Термическая обработка холоднотянутых бесшовных стальных труб :

(1) отжиг холоднотянутой стали: металлический материал нагревается до соответствующей температуры, чтобы поддерживать определенное время, а затем медленно охлаждается процесс термообработки. Обычные процессы отжига: рекристаллизационный отжиг, снятие напряжений, шариковый отжиг, полный отжиг и так далее. Цель отжига: в основном для уменьшения твердости металлического материала, для улучшения пластичности или обработки резанием до обработки под давлением Liqie, уменьшения остаточного напряжения и улучшения однородности микроструктуры и состава, термообработки после возможной подготовки ткани.

Цель отжига: в основном для уменьшения твердости металлического материала, для улучшения пластичности или обработки резанием до обработки под давлением Liqie, уменьшения остаточного напряжения и улучшения однородности микроструктуры и состава, термообработки после возможной подготовки ткани.

(2) нормализация холоднотянутой стали: относится к нагреву стали или стали до Ac3 или Acm (критическая температура стали) свыше 30 ~ 50 ℃, по прошествии подходящего времени для охлаждения на неподвижном воздухе в процессе термообработки. . Цель нормализации: в основном для улучшения механических свойств низкоуглеродистой стали для улучшения обрабатываемости, измельчения зерна, устранения дефектов тканей, подготовки к термообработке, после подготовки тканей.

(3) закалка холоднотянутой стали: относится к нагретой стали Ac3 или Ac1 (более низкая критическая температура стали) выше определенной температуры в течение определенного времени, затем соответствующая скорость охлаждения для получения ткани мартенсита (или тела термической обработки моллюсков) . Процесс закалки в ванне с поваренной солью включает закалку, мартенситную закалку, закалку, закалку поверхности и частичную закалку. Цель закалки: сделать сталь необходимой для получения мартенсита повышения твердости, прочности и износостойкости заготовок, термической обработки, после подготовки к организации и подготовки.

Процесс закалки в ванне с поваренной солью включает закалку, мартенситную закалку, закалку, закалку поверхности и частичную закалку. Цель закалки: сделать сталь необходимой для получения мартенсита повышения твердости, прочности и износостойкости заготовок, термической обработки, после подготовки к организации и подготовки.

(4) холоднотянутая сталь закаленная: после закалки стали, а затем нагревается до температуры ниже Ac1, выдерживая определенное время, а затем охлаждается до комнатной температуры, процесс термообработки.Обычные процессы отпуска: отпуск, отпуск, отпуск и многократный отпуск. Цель отпуска: в основном сталь устраняет напряжение, возникающее при закалке, сталь имеет высокую твердость и износостойкость, но также обладает необходимой пластичностью и вязкостью.

(5) холоднотянутая сталь, закаленная: относится к закалке и отпуску стали или процесса термообработки композитной стали. Используется для закалки указанной стали, закаленной и отпущенной стали. Обычно это относится к углеродистой структуре углеродистой стали и легированной стали.

(6) химическая обработка холоднотянутой стали: относится к деталям из металла или сплава, помещенным в постоянную температуру активной среды, так что один или несколько элементов на ее поверхности изменяют свой химический состав, микроструктуру и свойства тепла. процесс лечения. Обычные процессы химической термообработки: науглероживание, азотирование, нитроцементация, проплавление алюминированного бора. Цель химической обработки: основная — улучшить твердость поверхности стали, износостойкость, коррозионную стойкость, усталостную прочность и стойкость к окислению.

(7) обработка холоднотянутым стальным раствором: сплав нагревается до высокотемпературной однофазной области для поддержания постоянной температуры, так что избыточная фаза полностью растворяется в твердом растворе после быстрого охлаждения, чтобы преодолеть процесс термообработки перенасыщенного твердого раствора. Цель обработки раствора: в основном для повышения пластичности и вязкости стали и сплавов, для подготовки к обработке дисперсионным упрочнением и т. Д.

Д.

Термическая обработка стали — закалка, закалка, нормализация

Термическая обработка труб зависит от способа их изготовления — горячая или холодная обработка.Выбор методов термообработки будет зависеть от типа материала и от того, какие свойства материала вы хотите восстановить или улучшить существующие свойства.

В случае трубы Hot Finished Pipe термообработка не требуется. Как и во время производственного процесса, температура трубы остается в диапазоне температур термообработки до достижения окончательного размера и толщины.

Тогда как в случае трубы с холодной обработкой требуется термообработка в соответствии с применимым стандартом ASTM.Поскольку труба либо холоднотянутая, либо температура не поддерживается в диапазоне горячей чистовой обработки.

Термическая обработка — это процесс нагрева и охлаждения металлов с целью изменения их микроструктуры и выявления физических и механических характеристик, которые делают металлы более желанными. Температуры, до которых нагреваются металлы, и скорость охлаждения после термообработки могут значительно изменить свойства металла. Наиболее частыми причинами, по которым металлы подвергаются термической обработке, является повышение их прочности, твердости, ударной вязкости, пластичности и коррозионной стойкости.

Температуры, до которых нагреваются металлы, и скорость охлаждения после термообработки могут значительно изменить свойства металла. Наиболее частыми причинами, по которым металлы подвергаются термической обработке, является повышение их прочности, твердости, ударной вязкости, пластичности и коррозионной стойкости.

Максимальные рабочие температуры

[Максимальные рабочие температуры для марок нержавеющей стали — Источник: из Интернета]

- Температура, при которой начинается резкое падение прочности, определяется как максимальная рабочая температура.

- Прочность материала имеет тенденцию быстро падать при достижении определенной температуры. Эта температура ограничивает максимальную рабочую температуру, при которой материал пригоден.

- Для металлов максимальная рабочая температура обычно составляет около двух третей температуры плавления.

- При длительной нагрузке максимальное напряжение будет ниже, потому что возникнет ползучесть (постоянное растяжение с течением времени).

- Когда металл в течение длительного времени подвергается напряжению при повышенных температурах, он подвергается пластической деформации; на этот раз зависящее от времени накопление деформации известно как Creep . Ползучесть ограничивает срок службы компонентов.

- Сталь, устойчивая к ползучести, для различных применений, таких как трубы, корпус котла, главный паропровод, роторы и лопатки турбин, отливки и т.По микроструктуре их можно разделить на три категории: ферритные, бейнитные и мартенситные.

- Обратите внимание, что диапазон максимальной рабочей температуры не означает диапазон температур, в котором материал должен использоваться! Можно предположить, что любая рабочая температура ниже максимальной рабочей температуры до нуля градусов по Цельсию является безопасной по конструкции.

- Проблемы могут возникнуть, когда материалы используются при температурах значительно ниже 0 o ° C — например, для содержания сжиженных газов должны использоваться специальные стали, поскольку обычные углеродистые стали могут стать хрупкими при таких очень низких температурах.

- Максимальная рабочая температура важна для приложений, где компоненты становятся горячими. Реактивные двигатели, тормозные диски и экструзионные матрицы — все это примеры продуктов, которые работают при температурах от 400 до o ° C или выше — при этом требуются металлы и керамика. Температуры всего 100–– ° C достаточно, чтобы вызвать проблемы с материалами с более низкой температурой плавления, такими как полимеры, например, пластиковые стаканчики и чайники.

Свойства стали при комнатной температуре

[Свойства стали при комнатной температуре Источник: из Интернета]

Процесс термической обработки

- Закалка: — Закалка — это процесс металлургической обработки металлов, используемый для повышения твердости металла .Твердость металла прямо пропорциональна одноосному пределу текучести в месте приложенной деформации. Более твердый металл будет иметь более высокое сопротивление пластической деформации, чем менее твердый металл.

Осадочная закалка , также известная как старение, — один из процессов закалки. Он создает однородность в зернистой структуре металла, делая материал более прочным. Процесс включает нагревание раствора до высоких температур после быстрого охлаждения.Осадочная закалка обычно выполняется в инертной атмосфере при температуре от 900 градусов по Фаренгейту до 1150 градусов по Фаренгейту. На выполнение этого процесса может уйти от часа до четырех часов. Продолжительность времени обычно зависит от толщины металла и подобных факторов.

Осадочная закалка , также известная как старение, — один из процессов закалки. Он создает однородность в зернистой структуре металла, делая материал более прочным. Процесс включает нагревание раствора до высоких температур после быстрого охлаждения.Осадочная закалка обычно выполняется в инертной атмосфере при температуре от 900 градусов по Фаренгейту до 1150 градусов по Фаренгейту. На выполнение этого процесса может уйти от часа до четырех часов. Продолжительность времени обычно зависит от толщины металла и подобных факторов. - Отпуск: — Отпуск — это процесс термообработки, который используется для повышения ударной вязкости сплавов на основе железа. Закалка обычно выполняется после закалки, чтобы уменьшить часть избыточной твердости, и осуществляется путем нагревания металла до некоторой температуры ниже критической точки в течение определенного периода времени, а затем охлаждения на неподвижном воздухе.

- Отжиг: — Отжиг — это форма термической обработки, которая приближает металл к его равновесному состоянию.

Он смягчает металл, делая его более работоспособным и обеспечивая большую пластичность. В этом процессе металл нагревается выше своей верхней критической температуры, чтобы изменить его микроструктуру. После этого металл медленно охлаждают.

Он смягчает металл, делая его более работоспособным и обеспечивая большую пластичность. В этом процессе металл нагревается выше своей верхней критической температуры, чтобы изменить его микроструктуру. После этого металл медленно охлаждают. - Нормализация: — Нормализация включает нагрев стали, затем выдерживание ее при этой температуре в течение определенного периода времени, а затем охлаждение на воздухе.Полученная микроструктура представляет собой смесь феррита и цементита, которая имеет более высокую прочность и твердость, но более низкую пластичность. Нормализация выполняется на конструкциях и конструктивных элементах, которые будут подвергаться механической обработке, поскольку это улучшает обрабатываемость углеродистых сталей.

- Науглероживание: — Науглероживание — это процесс термообработки, при котором сталь или железо нагревают до температуры ниже точки плавления в присутствии жидкого, твердого или газообразного материала, который разлагается с выделением углерода при нагревании.

к используемой температуре.

к используемой температуре. - Поверхностное упрочнение: — Во многих инженерных приложениях необходимо, чтобы поверхность детали была достаточно твердой, чтобы противостоять износу и эрозии, сохраняя при этом пластичность и вязкость, чтобы выдерживать удары и ударные нагрузки. Это называется поверхностным упрочнением. Это может быть достигнуто локальной аустентизацией и закалкой, а также диффузией упрочняющих элементов, таких как углерод или азот, на поверхность. Процессы, используемые для этой цели, известны как закалка пламенем, индукционная закалка, азотирование и нитроцементация.

- Закалка: — Более дешевый, чем отжиг, закалка — это метод термообработки, который быстро возвращает металл до комнатной температуры после того, как он нагревается выше его верхней критической температуры. Процесс закалки предотвращает изменение микроструктуры металла в процессе охлаждения. Закалка, которую можно проводить в воде, масле и других средах, приводит к упрочнению стали при той же температуре, что и при полном отжиге.

- Снятие напряжения: — Снятие напряжений — это процесс термообработки, который снижает напряжение в металлах после их закалки, литья, нормализации и т. Д.Напряжение снимается путем нагрева металла до температуры ниже, чем требуется для превращения. После этого металл медленно охлаждается.

- Криогенная обработка: — Когда металлическая деталь подвергается криогенной обработке, она медленно охлаждается жидким азотом. Медленный процесс охлаждения помогает предотвратить термическое напряжение металла. Затем металлическую деталь выдерживают при температуре примерно минус 190 градусов Цельсия в течение примерно суток. При последующей термической закалке металлическая часть подвергается повышению температуры примерно до 149 градусов Цельсия.Это помогает снизить степень хрупкости, которая может быть вызвана образованием мартенсита во время криогенной обработки.

- Или их комбинация.

Как тепло влияет на металл

Металлы — это элементы или соединения с отличной проводимостью как для электричества, так и для тепла, что делает их полезными для широкого круга практических целей. Электрические, магнитные и структурные свойства металлов могут изменяться с температурой и тем самым обеспечивать полезные свойства для технологических устройств.Понимание влияния температуры на свойства металлов дает вам более глубокое понимание того, почему они так широко используются в современном мире.

Электрические, магнитные и структурные свойства металлов могут изменяться с температурой и тем самым обеспечивать полезные свойства для технологических устройств.Понимание влияния температуры на свойства металлов дает вам более глубокое понимание того, почему они так широко используются в современном мире.

- Тепловое расширение — Нагревание металла может увеличить его объем, длину и площадь поверхности, поскольку тепло смещает атомы из их обычного положения, что изменяет структуру.

- Магнетизм — Железо, кобальт и никель — все это естественно магнитные материалы или ферромагнитные материалы. Когда к ним прикладывают тепло, они могут снизить их естественные магнитные свойства до такой степени, что они полностью исчезнут.

- Сопротивление — Некоторые металлы способны эффективно уменьшать или останавливать прохождение электрического тока. Это называется сопротивлением, и насколько стойкий металл зависит от того, как быстро электроны могут проходить через него.

Ниже приведены наши наиболее широко используемые сплавы при производстве промышленных прокладок, их основные характеристики, пределы температуры и приблизительная твердость по Бринеллю (HB).

Максимальные рабочие температуры стали [Источник: из Интернета]

| Материал | Температурный предел | Приблизительная твердость | Характеристики |

| от 90 до 120 HB | Материал, часто используемый при производстве прокладок с рубашкой и кольцевых соединений.Из-за его низкой устойчивости к коррозии его нельзя использовать в воде, разбавленных кислотах или солевых растворах. Может использоваться с некоторыми щелочами и некоторыми концентрированными кислотами. | ||

| Нержавеющая сталь AISI 304 | 790 ° F (420 ° C) | 160 HB | Сплав с 18% Cr и 8% Ni является материалом, наиболее часто используемым в производстве промышленных прокладок из-за его превосходной устойчивости к коррозия, низкая стоимость и доступность на рынке. Максимальная рабочая температура 1400 ° F (760 ° C). коррозия как AISI 304.Поскольку его содержание углерода ограничено 0,03%, в нем меньше осаждения межкристаллитного углерода и, следовательно, меньше межкристаллитной коррозии. Он подвержен коррозии под напряжением. Максимальная рабочая температура 1400 ° F (760 ° C). коррозия как AISI 304.Поскольку его содержание углерода ограничено 0,03%, в нем меньше осаждения межкристаллитного углерода и, следовательно, меньше межкристаллитной коррозии. Он подвержен коррозии под напряжением. |

| Нержавеющая сталь AISI 316 | 1400 ° F (760 ° C) | 160 HB | Этот сплав с 18% Ni, 13% Cr и 2% Mo обеспечивает отличную устойчивость к коррозии. Он может иметь карбонатные осадки при температурах от 860 ° F (460 ° C) до 1650 ° F (900 ° C) в тяжелых условиях коррозии. |

| Нержавеющая сталь AISI 316L | 1400 ° F (760 ° C) | 160 HB | Он имеет тот же химический состав, что и AISI 316, но содержание углерода ограничено 0,03%, что препятствует осаждению межкристаллитного углерода и, следовательно, межкристаллитная коррозия. |

| Нержавеющая сталь AISI 321 | 1500 ° F (815 ° C) | 160 HB | Аустенитный сплав нержавеющей стали с 18% Cr и 10% Ni, стабилизированный Ti, что снижает выделение межкристаллитного углерода, а также межкристаллитного Коррозия. |

| Нержавеющая сталь AISI 347 | 1550 ° F (815 ° C) | 160 HB | Сплав, аналогичный AISI 304, стабилизированный Cb и Ta для уменьшения осаждения карбонатов и межкристаллитной коррозии. Он подвержен коррозии под напряжением. Обладает хорошими характеристиками в коррозионных средах при высоких температурах. |

| Монель | 1550 ° F (815 ° C) | 95 HB | Сплав с 67% Ni и 30% Cu, он обеспечивает превосходную стойкость к большинству кислот и щелочей, за исключением кислот с очень сильными окислителями.Подвержен коррозии под напряжением и поэтому не должен использоваться в присутствии фторсиликоновой кислоты и ртути. В сочетании с ПТФЭ он часто используется в спирально-навитых прокладках для тяжелых коррозионных сред, таких как плавиковая кислота. |

| Никель 200 | 1400 F (760 ° C) | 110 HB | Сплав с 99% Ni, обеспечивает высокую стойкость к щелочным растворам, даже если у него нет такой глобальной стойкости, как у монеля. Он также используется в спирально-навитых прокладках и прокладках с рубашкой для специальных применений. Он также используется в спирально-навитых прокладках и прокладках с рубашкой для специальных применений. |

| Медь | 500 ° F (260 ° C) | 80 HB | Материал, часто используемый в прокладках малых размеров, где максимальное напряжение посадки ограничено. |

| Алюминий | 860 ° F (460 ° C) | 35 HB | Благодаря своей превосходной коррозионной стойкости и простоте в обращении он очень часто используется при производстве прокладок. |

| Инконель | 2000 ° F (1100 ° C) | 150 HB | Сплав с 77% Ni, 15% Cr и 7% Fe, он имеет отличную коррозионную стойкость от криогенных до высоких температур. |

| Титан | 2000 ° F (1100 ° C) | 215 HB | Металл с превосходными антикоррозионными свойствами при повышенных температурах, работе с окислителями, азотной кислотой и щелочными растворами. |

Metallica также предоставляет следующие услуги:

- CNC-обработка и электроэрозионная обработка , Термическое напыление, анодирование, хромирование, гальваническое покрытие никелем / электрохимическое никелирование, горячее цинкование, меднение, фосфорирование, электрофорез и пассивация , отпуск, нормализация, закалка, цементация, снятие напряжений, дисперсионное упрочнение и т.

д.

д. - Поддерживает различные материалы для термической обработки металлов, включая: железо, углеродистую сталь, нержавеющую сталь, легированную сталь, алюминий (сплав), медь (сплав ), магний (сплав), титан (сплав) и другие сплавы.

Термическая обработка стальных труб

Термическая обработка, также называемая термической обработкой, представляет собой метод, который ставит материалы в затруднительное положение при использовании среды для нагрева, сохранения тепла и охлаждения. Кроме того, это своего рода технический процесс, позволяющий контролировать характеристики материалов через изменение структуры поверхности ткани и внутренней организации.

- Производственная линия термообработки JST владеет двумя производственными линиями термообработки. Мы профессионально конфигурируем насосно-компрессорные трубы, обсадные трубы, соединительную арматуру, линейную трубу, бурильную трубу, внутреннюю котельную трубу национального стандарта, гидравлическую опорную трубу и напорный цилиндр.

Они производятся в соответствии со стандартами API для термообработки. Ассортимент вашей производственной линии для этой производственной линии термической обработки определен с наружным диаметром от 114 мм до 406 мм, а также длиной менее или равной 13,5 м, а также другой вариант с внешним диаметром 48 мм для 180 мм и короче 12,5 м или менее. Может варьироваться в зависимости от производительности 2-х линий термообработки — 150 000 тонн и 50 000 тонн соответственно. Эта производственная линия также оснащена современным оборудованием для термообработки с перепадом температуры внутри печи не более 5 ℃.

Они производятся в соответствии со стандартами API для термообработки. Ассортимент вашей производственной линии для этой производственной линии термической обработки определен с наружным диаметром от 114 мм до 406 мм, а также длиной менее или равной 13,5 м, а также другой вариант с внешним диаметром 48 мм для 180 мм и короче 12,5 м или менее. Может варьироваться в зависимости от производительности 2-х линий термообработки — 150 000 тонн и 50 000 тонн соответственно. Эта производственная линия также оснащена современным оборудованием для термообработки с перепадом температуры внутри печи не более 5 ℃. - Технологический процесс обработки тепла Склад труб → Закалка и нормализация нагрева → Закалка в воде → Отпускающий нагрев → Средство для удаления накипи под высоким давлением → Калибровка → Охлаждение → Правка → Охлаждение → Удаление окалины → Осмотр внутренней поверхности левого конца трубы → Осмотр конца трубы → Внутри Осмотр поверхности правого конца трубы → Осмотр корпуса трубы → Осмотр искусственной внешней поверхности → Гидростатическое испытание → Собрать и положить на хранение

Технологические особенности термической обработки

- Термическая обработка — действительно важный технологический процесс в механическом производстве.

Осадочная закалка , также известная как старение, — один из процессов закалки. Он создает однородность в зернистой структуре металла, делая материал более прочным. Процесс включает нагревание раствора до высоких температур после быстрого охлаждения.Осадочная закалка обычно выполняется в инертной атмосфере при температуре от 900 градусов по Фаренгейту до 1150 градусов по Фаренгейту. На выполнение этого процесса может уйти от часа до четырех часов. Продолжительность времени обычно зависит от толщины металла и подобных факторов.