Точечная сварка своими руками: схема, принцип работы (видео)

Точечная сварка своими руками может стать очень нужным аппаратом в домашней мастерской. Такое устройство позволяет соединять различные металлические элементы, ремонтировать разные конструкции в домашних условиях. А самое главное, собственноручное изготовление помогает избежать значительных затрат, связанных с приобретением готовых сварочных устройств.

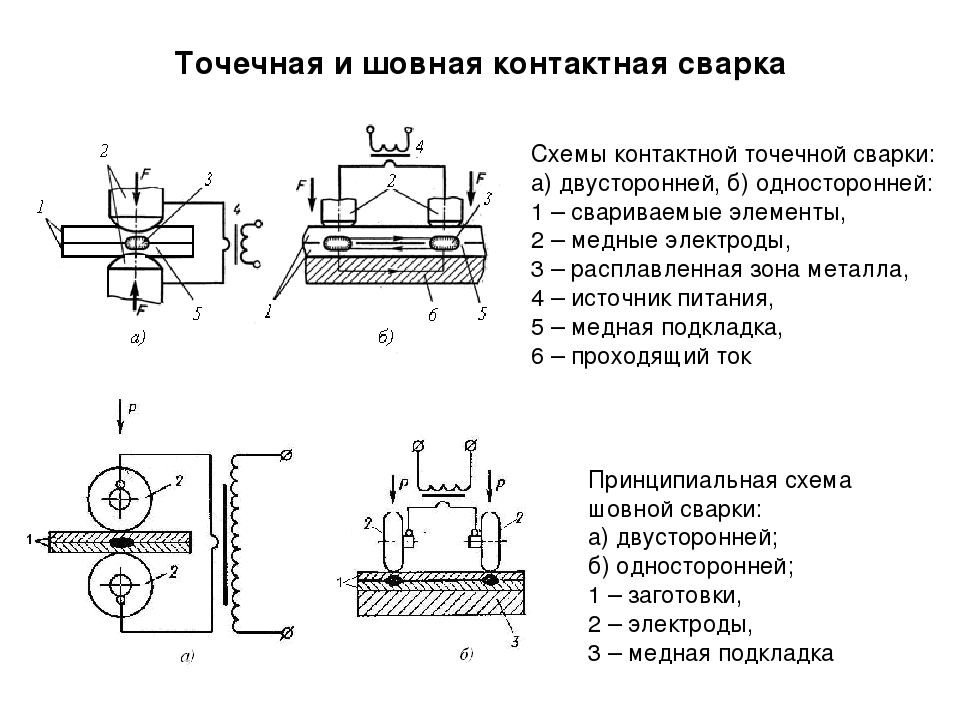

Схема самодельной точечной сварки.

Точечная сварка своими руками – это достаточно сложная конструкция и для ее создания нужны определенные навыки в электрике и слесарном деле, но при всей сложности можно смело приступать к работе, вооружившись знанием принципов монтажа. Домашние умельцы придумали разные схемы и технологии изготовления, которые осуществлены и прошли проверку в реальных условиях. Положительные отзывы о работоспособности аппаратов свидетельствуют о возможности сборки достаточно надежных конструкций.

Основная сущность процесса

Схема создания сварочного аппарата на основе старого трансформатора.

Точечная сварка является разновидностью контактной сварки, т.е. представляет собой соединение металлов путем проникновения их расплавов друг в друга при точечном контакте под нагрузкой.

Принцип осуществления такого процесса основан на том, что соединяемые заготовки плотно совмещаются и с двух сторон прижимаются электродами, на которые подается кратковременный сварочный ток.

За счет собственного электрического сопротивления при прохождении тока большой силы происходит разогрев материалов до температуры их плавления, а расплавы двух заготовок взаимно перемешиваются под нагрузкой, что и обеспечивает прочное соединение.

Для уменьшения зоны разогрева (снижения потребной мощности сварочного импульса) обеспечивается минимальная площадь контакта – применяются электроды точечного типа.

Конструирование аппарата

Точечный сварочный аппарат включает в себя две главные части – источник сварочного импульса и контактный блок. Источник питания должен обеспечить подачу в автоматическом режиме импульса с силой тока порядка 150-250 А в течение 0,02-0,1 с при питании от обычной электросети напряжением 220 В. Желательным условием является возможность регулирования тока для сварки заготовок различной толщины и из разных металлов.

Желательным условием является возможность регулирования тока для сварки заготовок различной толщины и из разных металлов.

К контактному блоку предъявляются следующие требования: подведение сварочного сигнала с помощью точечного электрода, прижатие свариваемых заготовок, удержание заготовок до полного отвердения расплава после снятия импульса. В основном, используются такие конструктивные решения: зажатие заготовок между двумя точечными электродами; один электрод плоский, а другой точечный; споттер – роль нижнего электрода исполняет сама заготовка.

Необходимый инструмент

Для изготовления аппарата точечной сварки своими руками потребуется следующее оборудование и инструмент:

Принцип работы точечной сварки.

- сварочный аппарат;

- болгарка;

- электродрель;

- ножовка по металлу;

- фрезер;

- паяльник;

- напильник;

- зубило;

- молоток;

- плоскогубцы;

- отвертка;

- нож;

- ножницы по металлу;

- штангенциркуль;

- линейка металлическая;

- ключи гаечные.

Изготовление источника питания

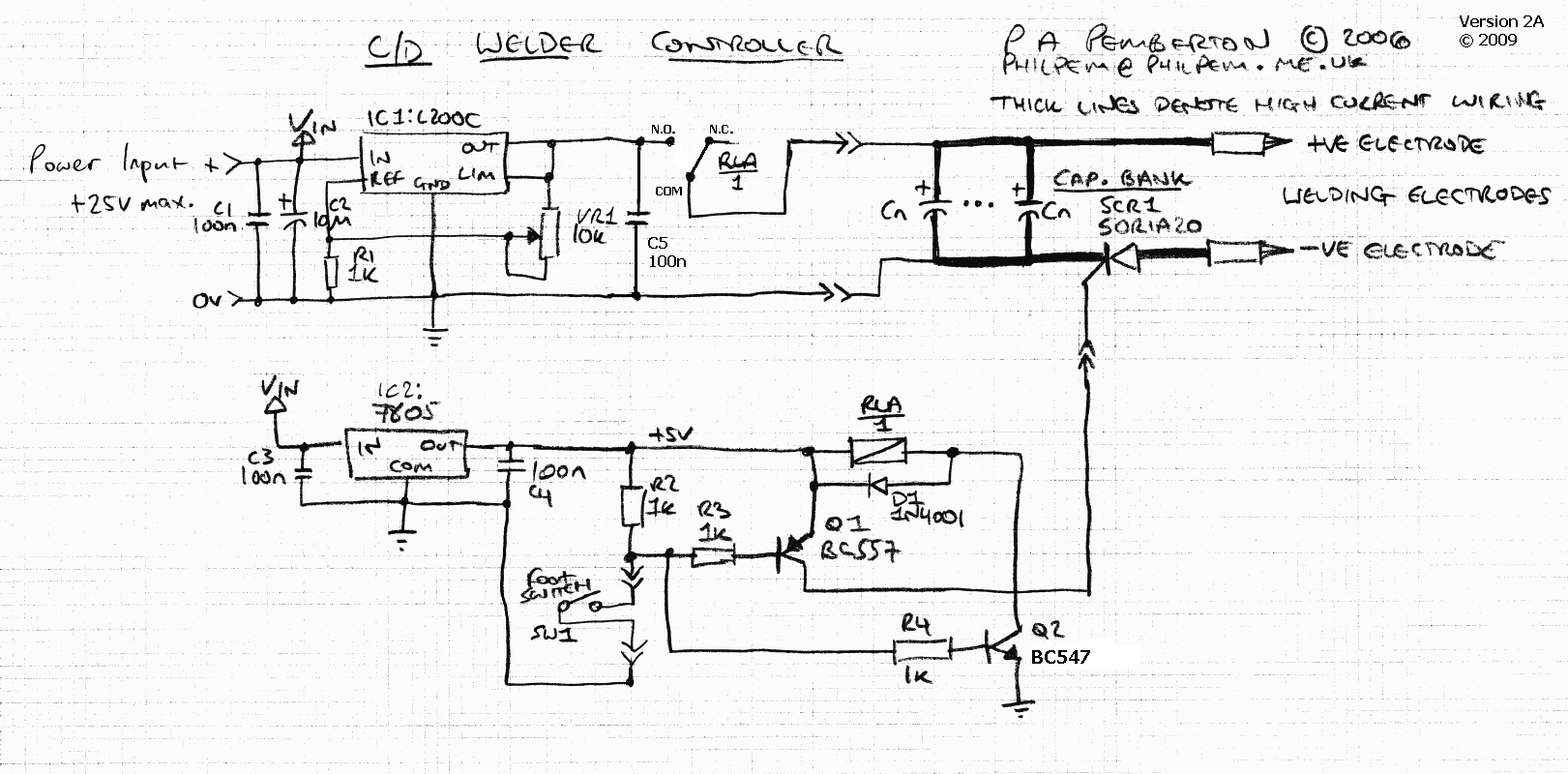

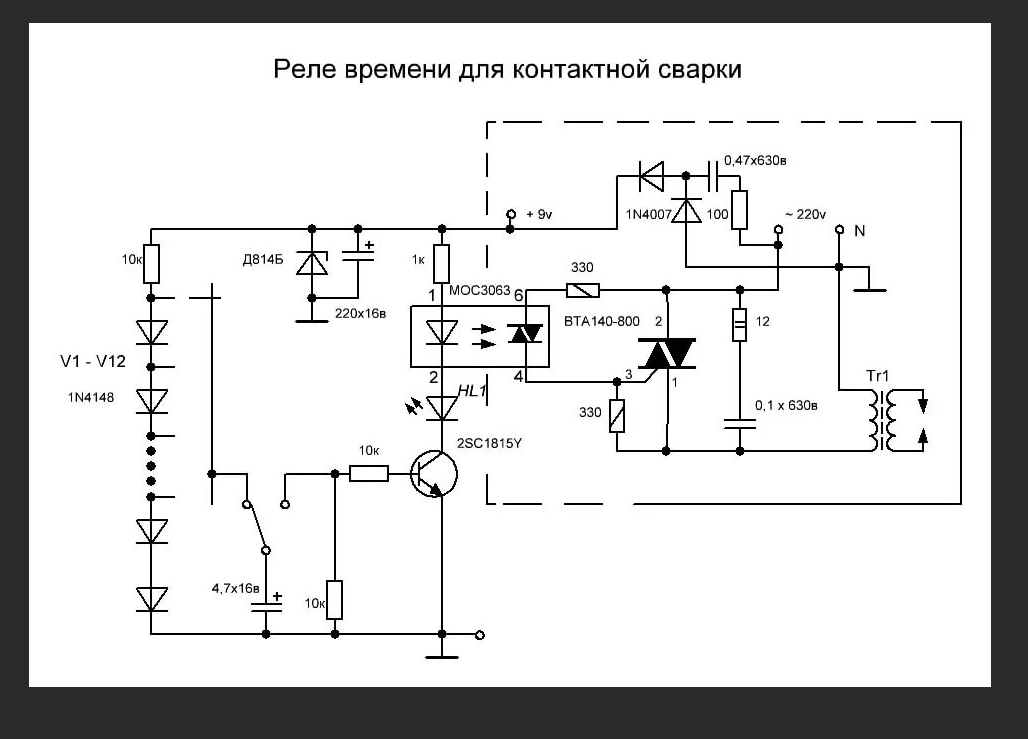

Самодельный аппарат точечной сварки, обычно, собирается на основе источника сварочного импульса, использующего принцип разряда конденсатора. Простая схема такого источника. Сварочный аппарат с таким питанием способен сваривать лист толщиной до 0,5 мм, может применяться для аккумуляторов с целью надежного соединения батарей типа Li-Ion.

Необходимая сила тока в виде кратковременного импульса создается на выходе вторичной обмотки трансформатора Тр3, при этом нужный сигнал обеспечивается разрядом конденсаторов С8-С9 на первичную обмотку. Тиристоры Т1 и Т2 обеспечивают управление конденсаторного разряда. Накопление заряда на обкладках конденсаторов осуществляется при включенной вспомогательной цепи трансформатора Ток. Для выпрямления электрического сигнала применены диоды D6-D7.

Схема изготовления точечной сварки.

Принцип разряда конденсаторов осуществляется следующим образом. В период отключенной главной цепи происходит зарядка конденсаторов С8-С9 через обмотку Ток.

Для сварки заготовок толщиной до 3-4 мм следует увеличить мощность разряда. Приведена схема более мощного источника тока, который по принципу действия не отличается от предыдущего случая. Продолжительность импульса регулируется реле времени, а в цепь первичной обмотки выходного трансформатора включается бесконтактный пускатель МТТ4К, в связи с повышением мощности.

Намотка силового трансформатора

Выходной трансформатор является основополагающей частью всей конструкции аппарата для сварки, обеспечивающий необходимую силу тока, подаваемую на электрод. Его желательно сделать собственноручно следующим образом. Сердечник подойдет от обыкновенного вышедшего из строя трансформатора – важно, чтобы он обладал стальной пластинчатой конструкцией и имел общее поперечное сечение одного элемента около 65 см².

Его желательно сделать собственноручно следующим образом. Сердечник подойдет от обыкновенного вышедшего из строя трансформатора – важно, чтобы он обладал стальной пластинчатой конструкцией и имел общее поперечное сечение одного элемента около 65 см².

На первую стойку наматывается первичная обмотка из провода марки ПЭВ или ПЭТВ диаметром 2,9 мм с числом витков – 20. Под обмотку и сверху нее накладывается трансформаторная (кабельная) бумага. Концы обмотки закрепляются на контактной колодке, размещаемой на верхней части сердечника.

На вторую стойку сердечника наматывается выходная (вторичная) обмотка в виде двух витков плоской шины. Такую шину можно собрать из 15-17 медных плоских проводов общим сечением 200 мм² и обматывается для изоляции фторлоновой пленкой или тканевой изоляционной лентой. Рекомендуется сверху и снизу обмотки проложить трансформаторную бумагу, а концы обмотки вывести на контактную колодку.

Если соблюдены все перечисленные условия, то должен получиться выходной трансформатор со следующими параметрами: мощность 3000 В А; первичное напряжение – 220В, вторичное напряжение – 15В, ток – до 220 А.

Сборка блока контактов

Для домашнего устройства точечной сварки, в т.ч. споттера, чаще всего используется конструкция блока для контакта пистолетной формы. Собирается пистолет для электрода в такой последовательности. Подбирается две пластины из гетинакса или текстолита толщиной 8-12 мм, из которых выпиливаются фигуры в виде пистолета длиной 23-25 см. Форма произвольная с учетом удобства эксплуатации. Целесообразно обеспечить такую геометрию: ширина ствола – 42-45 мм, ширина ручки 50-55 мм, длина ручки – 100-110 мм.

http:

В передней части половинок (стволе) делаются симметричные продольные полукруглые проточки радиусом 5-7 мм для установки электрода. Длина проточенного канала составляет 55-60 мм. На расстоянии 30-35 мм от крайнего среза ствола на продольной проточке вытачивается прямоугольный паз для установки гайки, в которую, затем, будет вкручиваться электрод. В курковом участке делается выборка и просверливается отверстие для монтажа и крепления пускового кнопочного выключателя.

Электрод выполняется из медного прутка диаметром 8-10 мм, а на его хвостовом торце нарезается резьба, соответствующая крепежной гайке. Передний торец стержня затачивается в виде конуса порядка 15-20 мм, причем вершина конуса закругляется. Общая длина электрода выбирается порядка 50-60 мм.

Собирается сварочный пистолет в следующем порядке. На хвостовую часть электрода накручивается гайка, а к его торцу припаивается подводящий провод, который соединен с пусковой кнопкой. В курковую часть укладывается кнопочный выключатель с выводом кнопки в отверстие. Кнопка соединяется с электродом, и подключается подводящий провод. Вся схема укладывается в соответствующие проточки и пазы; половинки пистолета совмещаются и закручиваются.

Точечная сварка из микроволновки своими руками

В этой статье будет подробно рассказано об изгтовлении своими руками аппарата точечной сварки из старенькой микроволновой печи.

Полученный в результате агрегат точечной сварки может выдавать ток силой до 800 А, этого хватит для проведения сварки не толстых (от 1 до 1.5 миллиметров) листов металла.

Полученный в результате агрегат точечной сварки может выдавать ток силой до 800 А, этого хватит для проведения сварки не толстых (от 1 до 1.5 миллиметров) листов металла.Для начала нужна старая микроволновка. Причем чем больше, тем лучше, поскольку мощность трансформатора прямо зависит от величины печи. Такие микроволновки часто можно приобрести за небольшую плату, воспользовавшись бесплатными объявлениями. Из внутренностей микроволновой печки нам интересен высоковольтный трансформатор.

Последовательность изготовления точечной сварки своими руками

Внимание! В конструкции микроволновки имеются несколько деталей, представляющих опасность даже когда они выключены, можно получить большой удар током. Конструкция трансформатора включает сердечник и две обмотки — первичную и вторичную. Первая состоит из более толстого провода и имеет меньшее количество витков.

Скрепление сердечника производится двумя тонкими сварными швами, что хорошо видно на фотографии.

Для разрезания данного шва нужна болгарка или хотя бы ножовка по металлу, кроме того — молоток и долото, которые помогут добраться к обмоткам трансформатора.

При извлечении первичной обмотки нужно быть предельно аккуратным, она нам скоро пригодится. Нужно постараться ее не согнуть и не поцарапать.

Примечание: Намотка вторичной обмотки может быть очень плотной и ее извлечение будет затруднительно. Если в ней нет нужды, то можно просто ее разрезать и извлечь по кускам, чтобы не создавать себе трудностей.

По окончанию всех манипуляций у вас должно остаться целая первичная обмотка и сердечник трансформатора, которые разделен на две части. Клей и бумагу следует удалить.

Последующий этапом будет намотка вторичной обмотки. Понадобится обязательно кабель из меди, имеющий такое же сечение, что и прорези в сердечнике — то есть 7 мм и намотать два витка.

После этого, я скрепил основание трансформатора с сердечником при помощи эпоксидки, и зажав в тисках оставил сохнуть.

Эпоксидка затвердела, внешний вид трансформатора показано на фото:

После замера прибором, выходное напряжение составило где то больше чем 2 вольта, а вот сила тока превысила 800 ампер. Такого тока вполне хватит для прочного соединения при сварке металлов.

Далее изготовляем корпус для самодельного сварочного аппарата. В моем случае он сделан из дерева. Точных размеров нет, все равно вам придется его изготавливать за своими размерами.

Изготовление корпуса точечной сварки на фото

После вырезания всех деталей корпуса я сделал закругления края при помощи фрезы.

Нужно будет на верхнем рычаге сделать выемку. Она необходима для легкого подъема рычага без упора его в корпус.

Были вырезаны на задней панели два отверстия — под сетевой провод и выключатель.

После чего корпус был отшлифован, загрунтован, детали окрашены. Я выбрал всего две расцветки — для корпуса черную а для движущихся деталей — желтую.

При изготовлении самодельного аппарата точечной сварки были использованы:

— Ручка для двери

— Выключатель

— Шнур питания

— Два держателя из меди для контактных электродов (доступна их покупка в магазинах для сварочного оборудования)

— Одножильный толстый провод из меди, для выделки контактных электродов — порядка 5 миллиметров

— Саморезы, гвозди.

Высыхал окрашенный корпус два дня, после чего приступил к процессу окончательной сборки агрегата.

Нужно два отрезка медного провода, около 2.5 сантиметра длиной — это и будут будущие электроды. Затем, зажимаем их в держателях. Затягивание производится обычной отверткой.

После этого, на задней панели закрепил выключатель, кабель вставил в предназначенное для него отверстие.

Закрепил трансформатор обычными саморезами к деревяному основанию, надел клемму, присоединенную к заземлению.

Для пущего удобства и безопасности решился добавить микрик, расположил его на верхнем рычаге под небольшим углом.

Следовательно агрегат будет работать при одновременном включении основного включателя и нажатом микрике.

Следовательно агрегат будет работать при одновременном включении основного включателя и нажатом микрике.На заметку: Необходимо тщательно изолировать все соединения!

Боковые стенки были прикручены саморезами из расчета 6 штук на каждую из сторон.

Рычаги закреплял таким способом — на глазок, пробным путем произвел их установку друг на друга. Далее просверлил два отверстия на боковой стенке — для рычагов — в одно из отверстий вставил гвоздь и загнул конец.

Контактные электроды были установлены на торцах обоих рычагов. Для удобства работы провода разведены в разные стороны (см. фотографию)

Для того, что бы верхний рычаг всегда был в поднятом положении использовали обычную резинку.

После окончания сборки мой самодельный сварочный аппарат имел следующий вид:

Для работы, нужно поместить тонкие металлические листы между электродами и нажать на микрик, не отпуская его секунды 3-4. Мощный импульс тока разогреет их до температуры плавления, а давление, оказываемое электродами еще более укрепит сварное соединение.

После чего. можно убирать палец с микрика и ждать остывания сварного шва.

После чего. можно убирать палец с микрика и ждать остывания сварного шва. Аппарат точечной сварки, который я создал своими руками действует так эффективно, что после сварки вот этих двух шайб:

мне не удалось их руками разъединить. Получилось это только с использованием двух пар плоскогубцев.

А вот такое случается, если касаться электродами друг с другом без деталей для сварки. Делать это ОЧЕНЬ не рекомендуется.

Примечание: В процесс сварки металлов с оцинковкой происходит образование паров оксида цинка, весьма вредных для здоровья. В связи с этим необходимо сварочные работы проводить в помещениях с мощной вентиляцией.

После выгорания электродов их легко заменить новыми.

На видео демонстрируется процесс создания самодельного аппарата точечной сварки.

общие сведения и технология, изготовление сварочного аппарата своими руками

Нередко встречаются ситуации, в которых необходимо соединить металлические изделия или отремонтировать различные конструкции. Чтобы справиться с этим, нужно знать, как сделать точечную сварку своими руками. Аппарат для её проведения можно собрать самостоятельно в домашних условиях. Это значительно упростит весь процесс и убережёт от больших финансовых затрат.

Чтобы справиться с этим, нужно знать, как сделать точечную сварку своими руками. Аппарат для её проведения можно собрать самостоятельно в домашних условиях. Это значительно упростит весь процесс и убережёт от больших финансовых затрат.

Общие сведения

Самодельная точечная сварка — это довольно трудное мероприятие, которое требует наличия специального оборудования и навыков подобной работы. Однако при правильном подходе можно значительно упростить процесс и выполнить работу в кратчайшие сроки.

Основные преимущества

Такой способ соединения металлических деталей имеет большое количество преимуществ. Все они делают точечную сварку одной из самых часто используемых. Среди положительных моментов стоит выделить следующие:

- прочность шва;

- дешевизна процесса;

- уменьшение затрат времени;

- простота оборудования;

- возможность выполнения в условиях домашней мастерской;

- автоматизация на предприятиях.

Среди большого количества преимуществ, есть и один недостаток. Специалисты считают такой вид соединения негерметичным.

Краткая технология

Сварка любых изделий происходит по одному и тому же принципу. При этом важно внимательно проводить все операции и не упустить даже самый незначительный нюанс. Только в этом случае можно добиться идеального шва и его прочности.

Вся технология состоит из нескольких этапов:

- Соединяемые детали совмещаются в нужном положении и надёжно фиксируются.

- Затем они помещаются между электродами сварочного аппарата и плотно сжимаются.

- После этого обрабатываемые детали нагреваются. Это нужно делать до тех пор, пока материал не станет пластичным и легко деформируемым.

- Устройство передаёт кратковременный импульс, благодаря которому металл плавится в местах контакта с электродами.

- Как только действие тока прекращается, расплавленный материал застывает и надёжно скрепляет детали между собой.

Подготовительные мероприятия

Основой успешного проведения любого вида работ считается правильно проведённая подготовка. Она позволяет взять всё необходимое для осуществления бесперебойного процесса. Для успеха проведения контактной сварки из сварочного аппарата своими руками необходимо правильно выбрать электроды и все необходимые инструменты.

Выбор электродов

Главный атрибут контактной сварки — электрод. С его помощью выполняется весь процесс, поэтому очень важно купить оптимальный вариант для проведения определённой работы.

Электрод выполняет функцию подводки тока к свариваемым деталям и сжатия металла. Как правило, он изготавливается из сплавов, обладающих высокой теплопроводностью. Наибольшему воздействию подвергается наконечник. Он разогревается до огромных температур и очень быстро изнашивается. Из-за этого во время работы необходимо постоянно его подтачивать. Наиболее часто используемая форма наконечника — конус.

Как правило, электроды стоят довольно дорого, поэтому очень важно максимально продлить срок их службы. Для этого нужно соблюдать такие условия:

- Для сварки изделий из того или иного материала необходимо подбирать оптимальные для него виды электродов.

- Не использовать тонкие наконечники для тяжёлой сварки.

- Пользоваться водяной рубашкой.

- Соблюдать условия хранения электродов и избегать их механических повреждений.

Специалисты не рекомендуют подпиливать их, так как это может привести к трещинам и неровностям. Из-за таких дефектов процесс сварки усложнится, а полученный шов будет некачественным.

Материалы и инструменты

Для проведения контактной сварки своими руками нужно изготовить соответствующий агрегат. Делается он при помощи определённого набора инструментов и минимального количества доступных каждому материалов. В процессе работы над устройством понадобится:

- электрическая дрель;

- болгарка;

- фрезер;

- ножовка по металлу;

- напильник;

- паяльник;

- молоток;

- зубило;

- острый нож;

- отвёртка;

- ножницы по металлу;

- металлическая линейка;

- штангенциркуль;

- гаечные ключи.

Изготовление оборудования

После того как выполнены все подготовительные мероприятия, можно приступать к работе над устройством. Его сборка выполняется в несколько этапов и может занять значительный промежуток времени.

Источник питания

Аппарат для точечной сварки делается на основе источника импульса, использующего принцип разряда конденсатора. Благодаря ему можно соединять детали толщиной до 0,5 миллиметров.

Особенности работы такого источника питания:

- Нужная сила тока создаётся на выходе вторичной обмотки трансформатора.

- Управление разрядом осуществляется за счёт тиристоров.

- Необходимый заряд накапливается на обкладках конденсаторов. При этом вспомогательная цепь трансформатора должна быть отключена.

- В качестве выпрямителей сигнала используются диоды.

В случае необходимости можно воспользоваться схемой применяемого устройства. С её помощью новичкам будет проще добиться желаемого результата.

Разряд конденсаторов осуществляется так:

- Во время размыкания главной цепи происходит зарядка установленных конденсаторов.

- После включения сварочного аппарата они разряжаются на обмотку. Сила разряда меняется при помощи тиристоров.

- Весь цикл повторяется при выключении устройства.

При сварке более крупных заготовок (толщиной до 4 миллиметров) необходимо в несколько раз усилить мощность разряда.

Намотка трансформатора

Одна из главных составляющих аппарата для точечной сварки — выходной трансформатор. С его помощью на электрод подаётся нужная сила тока. Такой прибор можно делать своими руками и использовать его в общей конструкции. Для этого нужно выполнить несколько простых действий:

- Из поломанного трансформатора изымается сердечник. Необходимо выбирать тот, который будет состоять из стальных пластинок с поперечным сечением не менее 60 квадратных сантиметров.

- На одну из его стоек наматывается первичная обмотка. Для этих целей лучше всего применять медные провода диаметром не более 3 мм.

- Поверх обмотки кладётся специальная бумага для трансформаторов. Она выполняет функцию электроизоляции и помогает уберечь устройство от преждевременного выхода из строя.

- Края провода фиксируются на контактной колодке, которая располагается в верхушке сердечника.

- На другую стойку наматывается вторичная обмотка. Делается она в виде двух витков шины, которая собирается из медных проводов.

- Для дополнительной безопасности она обматывается любым видом изоляции.

- Сверху также кладётся трансформаторная бумага, а концы провода выводятся на колодку.

Если всё правильно сделать, то получится трансформатор мощностью 3 тысячи ватт.

Сборка блоков контакта

Для изготовления аппарата точечной сварки чаще всего используется блок контактов пистолетной формы. Процесс его сборки довольно трудоёмкий и может занять немало времени.

Пошаговая инструкция:

- Первым делом берутся 2 пластины из текстолита или гетинакса. Их толщина должна варьироваться в пределах 8−10 миллиметров.

- Из них выпиливаются две заготовки, которые по форме напоминают пистолет. Их длина не должна превышать 25 сантиметров.

- В передней части деталей выполняются полукруглые проточки для установки электродов. Их радиус должен быть примерно 6 мм, а длина — 6 см.

- Отступив от крайнего среза треть метра, вытачивают паз прямоугольной формы для установки гайки, которая будет крепить электрод.

- В месте изгиба исходной заготовки просверливаются необходимые отверстия для крепления пускового выключателя.

- По всей поверхности двух частей пистолета проделываются отверстия для их соединения друг с другом.

- Затем выполняются проточки, которые обеспечат беспрепятственный подвод кабеля.

- Из медного прутка диаметром 8 миллиметров делается электрод длиной не менее 60 мм.

- На одном из краёв нарезается резьба под используемую в устройстве гайку.

- Верхушка электрода затачивается в виде конуса с закруглённым концом.

- На следующем этапе работы выполняется сборка всех деталей. Для этого на электрод накручивается гайка.

- Затем к торцу припаивается провод, соединяющийся с пусковым механизмом.

- После этого вставляется и подключается выключатель.

- Обе половинки пистолета прочно скрепляются между собой.

Техника безопасности

Любой процесс сварки, даже в случае микросварки своими руками, должен выполняться с соблюдением мер безопасности. Это позволит не только сохранить здоровье, но и предотвратить множество негативных последствий. Кроме этого, сварщик должен использовать специальные средства защиты, которые уберегут его от воздействия раскалённого металла и электрического тока.

Среди основных требования безопасности стоит выделить следующие:

- Заземление всех потенциально опасных частей оборудования. Такая мера поможет избежать поражения током.

- Перед началом работы необходимо проверять исправность устройства.

- Надевать защитные средства, которые помогут избежать удара током.

- Все элементы управления не должны быть под высоким напряжением.

- В устройстве должны быть использованы провода с большим сечением.

- Использовать рукавицы, которые уберегут руки от случайно отлетевших брызг металла, а также специальный головной щиток. Последний убережёт глаза сварщика от негативного воздействия яркой вспышки.

- Применять защитные средства для органов дыхания или выполнять работу в хорошо вентилируемом помещении. Это нужно для того, чтобы выделяющиеся во время работы вредные пары не попадали в лёгкие.

- Все кнопки аварийного отключения должны находиться в рабочем состоянии. При этом доступ к ним нельзя загораживать какими-либо предметами.

- Место проведения работы желательно отгородить щитками, чтобы избежать различных негативных последствий, возникающих в случае непредвиденной ситуации.

- Необходимо максимально снизить вероятность получения травмы от движущихся частей аппарата.

Точечная сварка — это довольно трудоёмкое мероприятие, которое требует не только специальных устройств, но и определённых навыков в работе. При этом весь процесс можно производить в домашних условиях и получать требуемый результат с минимальными затратами. При правильном подходе к делу и соблюдении техники безопасности можно увеличить вероятность положительного исхода дела и снизить риск получения каких-либо травм.

Как делается точечная сварка своими руками и что нужно знать

Изготавливается точечная сварка своими руками буквально за несколько часов. Это не высокотехнологический механизм, который должен собираться только на заводе и скоро вы в этом убедитесь! Сейчас мы соберем аппарат, технические характеристики которого не будут уступать показателям купленного товара!

Собираем трансформатор

Самой важной деталью, сердцем любого электроприбора такого типа является трансформатор, с помощью которого мы будет получать необходимое напряжение. Коэффициент трансформации должен быть очень большим, поэтому сразу обращаем свое внимание на мощные и объемные микроволновые печи – именно там можно раздобыть необходимый элемент. Мощность должна быть около 1 кВт – это идеальный вариант, но, при отсутствии такового, подойдет и на 700-800 Вт. В микроволновке трансформатор повышающего типа, выдает до 4 кВт для питания магнетрона. Именно то, что нам надо. Рассматриваем пошаговую инструкцию по изготовлению необходимого трансформатора.

Шаг 1Достаем трансформатор из микроволновки.

Не стоит ее сразу разбирать при помощи молота – она нам пригодится целиком. Откручиваем основу, снимаем все крепления, достаем.

Шаг 2Сбиваем вторичную обмотку.

Нам надо только первичная (это та, что внутри, на ней провод намного толще и его меньше). Можно сделать это зубилом, молотком, ножовкой, даже высверлить углы электрической дрелью – чем угодно, лишь бы результат был тот, что надо. Ваша задача: не повредить первичную обмотку и магнитопровод, а со всем остальным можете поступать как захотите, хоть на металлолом.

Шаг 3Наматываем вторичную обмотку.

Нам надо получить в результате ток около 1000 А, поэтому идем на рынок и покупаем провод диаметром от 1 см. Он дорогой, но без него никак не обойтись. Если хотите сэкономить – покупайте его пучком, а не один цельный – на ход дела это не влияет.

Шаг 4Делаем 2-3 витка.

Делаем 2-3 витка вторичной обмотки, на выходе получаем около 2В. Чем больше всунете в окно, тем больше напряжение будет, хотя после 3 витков в окне уже не остается места. Если нужен мощный аппарат, тогда можно разобрать еще 1 микроволновку или найти дополнительный трансформатор и соединить 2 вместе. Можно будет работать с металлом до 5 мм толщиной.

Шаг 5Проверяем направление обмоток.

При помощи вольтметра проверяем направление обмоток, а также наличие коротких замыканий. Если таковых не прослеживается, можно переходить к дальнейшим работам.

Шаг 6Проверить силу тока.

При соединении 2 и более трансформаторных обмоток надо проверить на выходе силу тока. Если она будет более 2000 А – уменьшайте ее. Это приведет к перепадам напряжения сети и вы просто не отобьетесь от соседей, которые будут бегать с жалобами на вас.

Теперь трансформатор можно считать готовым. Осталось просто промерять все амперметром, проследить короткие замыкания, просмотреть все соединения.

Делаем электроды

Здесь все проще пареной репы. Электроды покупаем на металлоломе или рынке, для этого подойдут прутики из меди диаметром от 1.5 см. Главное запомнить принцип – диаметр электрода не должен быть меньше диаметра провода и все. Если сварка ваша слабая, тогда можно уничтожить 2 паяльника и взять с них жала – идеальные и стойкие электроды, которые прослужат долго!

Провод, который подходит к электроду, должен иметь минимальную длину, чтобы уменьшить потери тока. Для соединения используется медный наконечник или отверстие, которое можно проделать эле ктрической дрелью и сверлом на 8. Затягиваем болтовое соединение и стержень уже никуда не убежит. Можно спаять наконечник с проводом, чтобы избежать окисления, которое возникнет при первом запуске аппарата. Неспаянные контакты могут создавать дополнительное сопротивление, которое очень заметно при малой мощности аппарата.

Единственное преимущество болтовых соединений – электроды можно будет удалить быстро, а так придется полностью перепаивать. Делают это часто при интенсивной эксплуатации, поэтому есть смысл скреплять именно так. Болты и гайки проще купить медные – результат будет намного лучше. Самодельная контактная сварка получится «веселая», снять электрод можно за минуту, вместо того, чтобы полдня их паять.

Управление процессом и «инфраструктура»

Сюда можно отнести рычаг и выключатели. Без хорошей силы сжатия вам просто не обойтись, особенно, при сваривании толстых листов металла. Именно поэтому надо позаботиться о качественном рычаге. В производственных масштабах сила может достигать 50-100 и даже 1000 кг, но нам достаточно будет 30 кг, поэтому рычаг делаем в меру длинным, чтобы сделанная контактная сварка своими руками отличалась удобством.

Лучше всего начало плеча рычага вытянуть из стола, чтобы упор был именно на него, а не на аппарат (подходит для стационарных сварочных устройств). Длина ручки должна быть около 60 сантиметров с креплением на ¾ снизу, чтобы плечо на зажим было равно не менее как 1:10. Тогда, при оказании 2 кг на ручку, вы будете давить до 20 кг на металл, прислоняющийся к рабочей поверхности.

Что касается выключателя, то здесь все просто: ставим его на первичную обмотку, поскольку на вторичной обмотке будет очень большой ток, сопротивление выключателя будет мешать работать аппарату. Можно вынести рычаг на ручку – оригинально и очень практично. Вы сможете включать аппарат только после контакта металлов, что снизит затраты электроэнергии и обезопасит от искр.

Точечная сварка самодельная уже готова и теперь достаточно просто испытать ее в работе, чтобы проверить всю правильность сборки. Она подойдет для сваривания металла толщиной до 2-3 миллиметров при использовании трансформатора на 1 кВт и до 5 мм при последовательном соединении двух и более!

схема и описание, виды аппаратов

Впервые конденсаторная сварка была опробована в 30-е годы 20-го века. Метод оказался настолько успешным, что до сих пор применяется в промышленности, частных мастерских, быту. Конденсаторный аппарат прост по конструкции и его нетрудно сделать своими руками из доступных деталей.

Особенности конденсаторной сварки

Конденсаторную сварку выполняют короткими импульсами, которые нагревают очень маленькую площадь, что предотвращает образование термических напряжений и деформаций. При этом скорость сварки на автоматических линиях достигает 600 точек/минуту.

К преимуществам относят компактность и небольшой вес аппарата. Для работы не требуется мощный источник электроэнергии, так как блок конденсаторов заряжается во время перехода от одной точки к другой. Мощность разряда расходуется только на нагрев точки соединения, поэтому у технологии высокий КПД.

При конденсаторной сварке не выделяются вредные для здоровья газы, нет инфракрасного и ультрафиолетового излучения. Аппарат не нуждается в принудительном охлаждении, поскольку при работе в импульсном режиме элементы схемы сильно не нагреваются. За счет регулирования мощности и продолжительности разряда можно сваривать очень мелкие детали. Поэтому элементная база, которую использует микроэлектроника, изготавливается с применением конденсаторной технологии.

Конденсаторную сварку применяют для соединения деталей толщиной до 1,5 мм из любых марок стали, цветных и тугоплавких металлов. При этом одна заготовка может быть значительно толще другой. Также сваривают детали из разнородных металлов или сплавов. За счет стабильности энергии разряда все точки шва получаются с одинаковым качеством.

Из недостатков отмечают кратковременность сварочного импульса и ограниченность толщины заготовок. Поэтому в большинстве случаев конденсаторная сварка не сможет заменить дуговую.

Однако при работе с тонкостенными деталями ее экономичность, качество, производительность значительно выше.

Принцип работы

Принцип работы основан на способности конденсатора накапливать электроэнергию при подключении к источнику питания. Свариваемые детали плотно прижимают одна к другой между электродами, через которые пропускают короткий разряд электроэнергии, накопленной конденсатором. Ток, протекающий между ними, расплавляет металл.

Принцип действия конденсаторной сварки

Детали удерживают в сжатом положении до тех пор, пока металл не затвердеет. После повторной зарядки конденсатора переходят к следующему месту соединения. Операцию повторяют по всей длине шва.

Во время работы возможно появление помех в электросети.

Разновидности

По способу выполнения конденсаторная сварка подразделяется на 3 типа:

- контактную;

- ударно-конденсаторную;

- точечную.

Контактная сварка выполняется через электроды, приложенные к плотно сжатым деталям. В точке касания электродов образуется дуга с током 10 — 15 кА, длительностью 3 мс.

При ударно-конденсаторной сварке один электрод подсоединяют к заготовкам, а другим кратковременно ударяют по месту соединения. Продолжительность импульса сокращается до 1,5 мс, что способствует уменьшению зоны термического влияния.

Точечный способ отличается тем, что дуга образуется между деталями и электродами. Продолжительность импульса в зависимости от толщины заготовок 10 — 100 мс. Заготовки соединяются на небольшой площади на месте воздействия дуги.

По способу наложения шва конденсаторная сварка выполняется как:

- Контактная. Применяется на приборостроительных и предприятиях производящих радиоэлектронную аппаратуру. Этот вид используют автомастерские для ремонта кузовов легковых автомобилей, так как при конденсаторной сварке не деформируются тонкостенные листы обшивки.

- Шовная или роликовая позволяет создавать герметичные соединения. Это достигается за счет перекрытия соседних точек шва, которые выполняются электродами в виде роликов. Они прокатываются по заготовкам, уложенных внахлест. Этим способом сваривают мембраны и сосуды из тонкого металла.

- Стыковая выполняется методом оплавливания или сопротивления. В первом варианте разряд пропускают между заготовками. После того, как возникшая дуга оплавит места соединения, детали осаживают. При втором варианте запуск разряда и сварка осуществляются, когда заготовки соприкоснутся. Таким способом удобно сращивать медные и алюминиевые провода. В отличие от обычной скрутки контакт между ними не окислится.

Конденсаторная сварка своими руками

Прежде чем начинать делать аппарат конденсаторной сварки своими руками нужно выбрать тип устройства. Они бывают бестрансформаторными и трансформаторными. Первый вариант чаще применяют для ударной сварки, второй для соединения заготовок прочными швами. В бестрансформаторных аппаратах конденсаторы разряжаются на соединяемые детали, в трансформаторных на первичную обмотку выходного трансформатора. Со вторичной обмотки которого импульс тока поступает на место соединения.

Трансформаторный аппарат

Трансформаторная схема конденсаторной сварки собирается из следующих деталей:

- сетевого трансформатора мощностью 5 — 20 Вт со вторичным напряжением 5 В;

- двух выпрямительных мостов;

- тиристора КУ 202 или аналога для управления разрядом;

- одного или нескольких конденсаторов с суммарной емкостью 1000 — 2000 мкФ;

- выходного трансформатора мощностью не меньше 1 кВт;

- предохранителя, кнопочного переключателя любого типа.

Схема конденсаторной сварки трансформаторного типа

При безошибочном монтаже устройство начинает работать сразу без дополнительных настроек. Таким аппаратом можно проводить точечную сварку на конденсаторах со скоростью до 5 импульсов в секунду.

В качестве выходного можно использовать трансформатор от микроволновой печки с небольшой доработкой. Магнитные шунты убирают, вместо вторичной обмотки наматывают 3 — 5 витков медной шины сечением 20 — 35 мм².

Если трансформатор от микроволновой печки добыть не получилось, самодельный собирают на сердечнике из пластин Ш 40 с толщиной набора 70 мм. Для первичной обмотки потребуется 300 витков провода диаметром 0,8 мм, для вторичной 10 витков шины.

Качество конденсаторной сварки зависит не только от характеристик сварочного аппарата, но и от электродов. Их можно прижимать к деталям руками или зажимами, но лучше сделать рычажную конструкцию.

Она состоит из нижнего электрода из медного стержня диаметром 8 мм, длиной 1 -2 см, закрепленного на неподвижном основании. Для лучшего контакта с заготовками верхний конец округляют. Подвижный электрод крепят на рычаге, с помощью которого можно быстро сжимать заготовки между собой. Основание с нижним контактором должно быть изолировано от рычага.

Бестрансформаторный вариант

Бестрансформаторная схема может быть собрана на высоковольтных или низковольтных конденсаторах.

Чтобы собрать конденсаторный аппарат по первому варианту, потребуются повышающий трансформатор, высоковольтные диоды для выпрямительного моста. Также понадобятся один или несколько конденсаторов с рабочим напряжением не меньше 1 кВ общей емкостью 1000 мкФ. Схема обеспечивает 100 А в импульсе длительностью 5 мс. Режим разряда регулируют изменением числа витков вторичной обмотки переключателем SA1. Элементы схемы находятся под высоким напряжением, поэтому нужно строго соблюдать правила техники безопасности при работе с электроинструментом.

Схема конденсаторной сварки ударного типа

Низковольтную схему собирают из понижающего трансформатора мощностью 100 — 500 Вт и блока конденсаторов с рабочим напряжением 50 В общей емкостью от 40 до 100 тысяч мкФ. Такой аппарат выдает ток 1 -2 кА в течение 600 мс. При монтаже конденсаторов на печатной плате соединительные дорожки нужно усилить медным проводом, иначе они могут расплавиться при разряде.

Конструкция низковольтного бестрансформаторного аппарата получается громоздкой, так как батарея конденсаторов занимает много места, да и весит немало. Вместо нее можно использовать ионистор, но цена прибора на порядок больше стоимости всей батареи.

Также следует учитывать, что срок службы электролитических конденсаторов невелик.

Технология применения конденсаторной сварки

Технология несложная и доступна для применения в домашних условиях. Прежде чем приступить к сварке, места соединений на заготовках очищают от грязи, ржавчины, окалины. Затем детали совмещают в нужном положении и кладут между электродами. С помощью рычага подвижным электродом заготовки прижимают друг к другу и нижнему контактору. Пусковой кнопкой подают импульс тока.

После окончания разряда электроды кратковременно удерживают в сжатом положении, чтобы расплавленный металл затвердел под давлением. Затем под верхний электрод подставляют следующее место сварки. Этой паузы достаточно для зарядки конденсатора. Операцию повторяют необходимое количество раз. По размеру участок сварки должен в 2 -3 раза превышать толщину тонкой заготовки.

Если требуется сварить деталь толщиной до 0,5 мм с массивной заготовкой, пользуются упрощенным способом. Один из электродов крепят зажимом к любому месту толстой заготовки, а вторым рукой прижимают тонкую к точке сварки. Нажимают пусковую кнопку и т. д.

После сборки конденсаторного аппарата можно заняться его усовершенствованием. Сделать пусковую кнопку в виде педали, чтобы освободить руки, собрать светодиодный блок индикации уровня заряда конденсаторной батареи. Если вместо простого использовать автотрансформатор, можно регулировать напряжение разряда в широком диапазоне. Полезно составить таблицу режимов сварки в зависимости от марки и толщины металла, изменяя количество витков и сопротивление резистора в цепи управления тиристором.

Сварочный аппарат своими руками — 90 фото как сделать надежное устройство

В строительных, монтажных и ремонтных работах применяется сварочный аппарат. Обычно конструкция приобретается в готовом виде, но можно сделать её и самому. В этом случае происходит значительная экономия денежных средств. Более того, этот процесс способен увлечь тех, кто любит заниматься изготовлением чего-то нового.

Краткое содержимое статьи:

Соединения, электроды и обмотки

Для того чтобы собрать сварочный аппарат своими руками, необходимо определиться со схемой, на основе которой и будет проведена работа. Еще до начала основных работ стоит продумать, как будет питаться агрегат. Если напряжение большее, то использование аппарата может навредить здоровью человека.

Обычно для питания оборудования используют однофазную сеть в 220 В. В этом случае необходимо использование добавочной обмотки (специального балласта), с помощью которой осуществляется регулирование периодически изменяющегося электрического тока в период сварки.

До сборки сварочного инвертора своими руками необходимо приобретение:

- Трансформаторного магнитопровода.

- Выносных конденсаторных приспособлений.

- Переключателя режимов сварки.

- Нескольких видов обмоток (первичных, вторичных, добавочных).

- Регуляторных приспособлений, которые помогают установить оптимальный сварочный режим.

- Специальных датчиков тепла.

- Приспособления, которое звуками оповещает об оптимальном режиме работы.

Зачем использовать бетон

До того, как сделать инверторный сварочный аппарат своими руками, необходимо изготовить корпус. Он изготавливается из специально приготовленного бетона, отличающегося большой степенью пластичности. Этот материал способен быстро застыть и стать нужной формы.

Из мелкозернистого песка и цемента в определённых пропорциях изготовляется корпус. Следует взять 75 процентов песка, 20 процентов цемента. Помимо этих компонентов, необходимо добавить равное количество клея ПВА и стекловаты. Иногда клей заменяют водорастворимым латексным материалом.

Начинающие мастера считают, что агрегат своими руками достаточно легко собрать, в сравнении с созданием его корпуса. При последовательной работе конструкция собирается довольно быстро.

Корпус должен быть толщиной от 1 см. Проводят очистку сварочного аппарата с последующей его просушкой, после чего начинают изготавливать корпус. Дождавшись застывания бетона, проводят наружную обработку агрегата с помощью органического мономера.

Чтобы справиться с этой задачей, специалисты рекомендуют воспользоваться стиролом или метилметакрилатом. Они помогают выполнить термическую обработку поверхности устройства. В этой ситуации следует применить температуру выше 70 градусов по шкале Цельсия.

В результате мономерной полимеризации на поверхности корпуса агрегата образуется водонепроницаемый слой. Именно он защищает поверхность конструкция от влияния окружающей среды.

Простая конструкция

Для компоновки сварочного аппарата можно использовать неисправную бытовую технику. К примеру, можно воспользоваться вышедшей из строя микроволновой печью. Вместе с ней следует взять электропроводку, хомутики, деревянные детали и наконечники.

Взяв все эти компоненты можно за короткий срок даже при минимальных познаниях в области техники изготовить конструкцию аппарата для проведения точечных сварочных работ.

Детали внутри агрегата закрепляются саморезами, шайбами или скобами соответствующих размеров. Оптимально использование исправного трансформатора сломавшейся микроволновой печи, из которого своими руками изготавливается оборудование.

Процесс сборки

Начинают работу с удаления вторичной обмотки с трансформатора. Эта операция требует аккуратности. Она проводится угловым шлифовальным станком.

Далее проводят удаление с поверхности вторичной обмотки пластинчатого сердечника. После проведения операции на трансформаторе можно обнаружить отрезанные с двух сторон части. С их помощью работа будет более качественной. В идеале необходимо проследить, чтобы изолирующий слой на сердечнике был без каких-то дефектов.

Потом проводится крепление магнитного шунта. При его нормальном функционировании осуществляется работа сварочного аппарата, сделанного своими руками. Затем перематывают трансформатор, применяя толстый провод из медного материала. При повреждении сердечника необходим его ремонт. Если дефект минимальный, то участок изолируют.

На следующем этапе необходимо на деревянный брусок посадить трансформатор, закрепив верх и низ рабочей станции скобами. Если электроды прикреплены качественно, то лучше будет работать агрегат. При наличии дефектов в контактах сварить элементы будет сложно.

Фиксация электродов на верхней и нижней части бруска проводится саморезами. Потом к ним подсоединяют обмоточные провода. Необходимо правильно закрепить медные клеммы, воспользовавшись плоскогубцами, что обычно очень сложно для начинающих мастеров. Конструкция готова. Затем необходимо проверить, можно ли с помощью агрегата сварить что-либо, при этом важно следовать правилам техники безопасности.

Обычно собрать сварочный аппарат не представляет труда даже для тех людей, которые имеют минимальные познания в технике. Для этого можно воспользоваться пошаговой инструкцией с фото на всех этапах, которых существует большое количество на просторах Интернета.

Фото сварочных аппаратов своими руками

Что вы не знаете о точечной сварке

Для большинства производителей точечная сварка является наиболее экономичным способом соединения двух частей листового металла. Хотя соединение листового металла является наиболее распространенным применением для этого процесса, оборудование для контактной сварки (RW) фактически может использоваться для большого количества проектов по соединению и термообработке, некоторые из которых не так хорошо известны.

Отжиг при контактной сварке

Часто требуется отжиг производственных компонентов. Хотя отправка этих деталей через печь для отжига может быть экономичной, нагрев компонентов целиком часто приводит к нежелательным искажениям.Кроме того, если объемы производства ограничены, отжиг в печи не всегда является практичным решением.

Например, деталь из высокоуглеродистой стали ранее приваривалась трением — высокоскоростное вращение одной детали относительно неподвижной — к валу из нержавеющей стали. Участок стыка стал хрупким, и его нельзя было обработать без разрушения.

Решением было пропустить ток через соединение. В системе управления RW используется встроенное инфракрасное устройство обратной связи по температуре. Волоконно-оптическая линза, измеряющая температуру, показана на вводной фотографии, прямо над электродом с левой стороны сварного шва.Полностью контролируемая кривая роста и удержания температуры была получена для отжига всего соединения без изменения металлургии или геометрии остальной части.

Сварка поперечной проволокой

Большинство людей думают о процессе RW как о способе соединения круглой проволоки для изготовления витрин или стеллажей для посудомоечных машин. Тем не менее, сварка поперечной проволокой может использоваться для соединения других компонентов, от накала лампочек до автомобильных сидений.

Один из примеров, вероятно, находится на кухонном столе: тостер для хлеба.Если вы заглянете внутрь своего тостера, вы будете поражены большим количеством перекрестных соединений, используемых для формирования направляющих для хлеба и подключения нагревательных решеток к электросети.

| Рис. 1 Для изготовления рабочего механизма тостера требуется более 84 сварных швов. |

Восемьдесят четыре отдельных точечной сварки находятся внутри тостера с четырьмя прорезями (см. Рисунок 1 ). Сварочное оборудование, используемое для изготовления тостера, произведено The Standard Resistance Welder Co., Уинстон, Джорджия, позволяет производить в больших объемах этот узел с соединениями, которые могут продлить срок службы прибора.

Закрепление многожильного провода

Процесс RW можно использовать для надежного закрепления обрезанных концов круглого или плоского провода. Сплавление концов многожильных проводов может заменить обжимные соединители для снижения стоимости производства и повышения надежности.

Для типичной перемычки из плоской плетеной проволоки, используемой для соединения клемм аккумулятора, электроды из специального сплава обрабатываются для захвата жил, а устройство обратной связи по температуре подключается к контроллеру сварки для подачи нужного количества тепла.Если все сделано правильно, полученная зона плавления представляет собой одну сплошную медную площадку, которую можно пробить.

В производственных условиях проволока непрерывно подается с катушки и разрезается на лету. Этот процесс также используется для производства проволочных пигтейлов, используемых для изготовления автоматических выключателей и коммутационных устройств, а также угольных щеток для щеточных двигателей.

Замена клепки проекционной сваркой

Перед компанией DT Peer, Бентон-Харбор, штат Мичиган, стояла задача найти процесс, который мог бы заменить трудоемкую клепку.Две штампованные половинки натяжного шкива соединялись 12 заклепками. Компания добавила к деталям 12 выступов и использовала сварку выступами, чтобы соединить две детали за один удар (см. , рис. 2, ).

| Рисунок 2 Выпуклые сварные швы заменили 12 заклепок на одном натяжном шкиве. |

В результате, время для всего процесса соединения было долей времени заклепки, стоимость заклепок была устранена, а прочность конечного продукта была равна или превышала прочность клепанного узла, согласно Компания.

Соединение разнородных металлов с помощью ударной сварки

Для соединения сильно разнородных металлов требуется малоизвестный процесс RW, например, компонент, используемый в коммутационном устройстве, который состоит из двух серебряных контактов, соединенных с сплошным медным стержнем. В процессе ударной сварки используется специальный аппарат RW, который создает высокотемпературную дугу между деталями, а затем быстро скрепляет детали вместе. Фактическое время нагрева и ковки составляет менее 16 миллисекунд.

По сравнению с клепанной сборкой аналогичных контактов, соединение, полученное ударной сваркой, может быть более прочным и иметь меньшее электрическое сопротивление.Из-за этого через контакты может проходить более высокий ток. Кроме того, соединение не будет со временем окисляться, что может произойти в клепаных контактных узлах.

Соединение гвоздей

В процессе RW часто соединяются рулоны гвоздей, используемых в магазинах пневматических пистолетов для гвоздей. Две стальные проволоки с медной оплеткой приварены к каждому гвоздю непрерывным высокоскоростным процессом. Скорость до 1200 гвоздей в минуту может быть достигнута при использовании роликов для сварки швов на специально разработанном оборудовании RW.

Уловка в этом процессе — синхронизация подачи гвоздя и управления сваркой. Чтобы гарантировать, что каждый гвоздь будет прикреплен к обеим проволокам, сварочный ток должен подаваться точно тогда, когда верхняя точка каждого гвоздя находится по центру под сварочным колесом.

Горячая высадка

Горячая высадка используется для производства различных деталей. Используя систему RW для нагрева конца металлического стержня перед тем, как вдавить металл в пластичном состоянии в матрицу, можно получить практически любую форму с точностью и высокой производительностью.

Например, Banner Welder, Inc., Джермантаун, Висконсин, производит автоматизированное оборудование для заклепок с горячей высадкой, используемых для соединения звеньев цепи. Поскольку заклепки сжимаются при остывании, соединения между звеньями более плотные, чем соединения, полученные с помощью других процессов. По сравнению с системой индукционного нагрева, ранее использовавшейся для этой горячей осадки, локализованный нагрев, производимый системой RW, может дать более однородные головки заклепок на более высоких скоростях без изменения металлургии звеньев цепи.

Соединение закаленного металла

RW Соединение термообработанного металла и пружинной стали может быть сложной задачей.Температуры, достигаемые в процессе RW, обычно находятся в том же диапазоне, что и при термообработке. Быстрое охлаждение сварочного стержня может привести к хрупкости полученных соединений. Однако достижения в области современных средств управления сваркой позволяют выполнять сварку и отжиг за один процесс.

Одним из примеров является приварка закаленных шариков к концам толкателей двигателя и коромысел. Например, в коромысле небольшого двигателя полностью закаленный шар приваривается встык к стальному корпусу 1018, создавая полностью пластичное соединение, такое же прочное, как и основной металл.

Благодаря конструкции оборудования и точной последовательности управления твердость мяча остается неизменной. Во время разрушающего испытания штампованная деталь зажимается в тисках чуть ниже поворотного отверстия, а сбоку закаленного шара прикладывается молоток. Металл коромысла прогибается, но затвердевший шарик остается на месте.

Закрепление упрочненного крепежа

Производителю двигателей малой мощности требовался способ предотвращения ослабления предварительно затянутого клапана в сборе во время работы двигателя на высоких оборотах.Узел клапана состоит из закаленного винта, проходящего через центр пружины, и шляпообразной гайки с резьбой внизу. Во время сборки винт затягивается до точного значения крутящего момента, а электроды подходят с обеих сторон гайки, чтобы присоединить ее к винту.

Поскольку винт закален, был разработан специальный процесс контроля RW, чтобы предотвратить хрупкость винта при надежной сварке двух частей. Это очень важно, потому что выход из строя этой детали может привести к полному разрушению двигателя.

Пайка с обратной связью по температуре

Пайка сопротивлением с обратной связью использует ток от трансформатора RW, пропускающий его через детали для создания тепла, которое затем расплавляет серебряный припой (или другие сплавы) и нагревает обе части для соединения компонентов. Этот процесс также можно использовать для проектов с мягкой пайкой.

Последние достижения в области инфракрасных систем измерения температуры, интегрированных в средства управления сваркой, позволяют точно контролировать этот процесс. Благодаря технологии обратной связи по температуре процесс поддается автоматизации.

| Рис. 3 Два серебряных контакта припаяны к медному основанию с помощью резистивной обратной связи. |

На рис. 3 показан компонент сильноточного переключателя с двумя серебряными контактами, припаянными с помощью резистивной обратной связи к тяжелому медному компоненту. Электроды располагаются поверх серебряных контактов и на нижней стороне медного корпуса.

Бесконтактная инфракрасная система измерения температуры фокусируется на участке около стыка.Эта деталь производится с помощью специального сварочного устройства, произведенного компанией Unitrol Electronics, Inc., Нортбрук, Иллинойс. Интегрированный в управление замкнутый контур обратной связи по температуре использует компьютеризированную систему фазового сдвига для достижения выбранной температуры с заданной скоростью и поддержания этой температуры в течение выбранного времени.

Соединения, полученные этим методом, обладают такой же прочностью, как и соединения, полученные пламенным или индукционным способом. Однако, поскольку процесс RW более управляем и локализован, зона термического влияния (HAZ) на медном теле меньше, качество пайки более стабильное, а скорость производства выше.

Присоединение ряда стоек к стволу ружья — еще один пример того, как используется процесс обратной связи по температуре RW. Эти стойки соединяют ребристый стержень, используемый для крепления прицельного механизма. Этот процесс позволяет создавать полностью спаянные соединения без изгиба ствола или изменения его поперечного сечения, что может повлиять на точность.

Другие области применения, в которых пайка с обратной связью по температуре может заменить более традиционные индукционные процессы, включают пайку твердосплавных наконечников на пильных дисках, серебряную пайку медно-вольфрамовых поверхностей на медных RW-электродах и соединение компонентов оправы очков.

Сварка неизолированного изолированного провода

Как выполнить сварку сопротивлением через изоляцию на магнитном проводе? Подразделение автомобильных приводов и датчиков Eaton Corporation, Рочестер-Хиллз, Мичиган, сжигает изоляцию и сваривает швы за один этап. Специальная сварочная система используется для приваривания магнитных проводов к клеммам автомобильных электронных передаточных катушек.

Незакрытый магнитный провод сначала наматывается на конец С-образного выступа, а затем ток пропускается через язычок с использованием прецизионной системы RW.Тепло создается в изгибе выступа, чтобы сжечь изоляцию, а затем две части свариваются вместе. Провода к обоим выводам привариваются одновременно на одной станции, а общий процесс сварки занимает менее 1/4 секунды.

Двойные органы управления сваркой Unitrol контролируют как силу электрода, так и сварочный ток во время процесса, чтобы гарантировать неизменно высокое качество этой крупносерийной детали. Система, производимая Adaptive Technologies, Inc., Хантертаун, Индиана, также проверяет электрическое сопротивление готового продукта перед перемещением рулона на станцию разгрузки.

Изготовление ювелирных изделий без пайки

Пайка — традиционный метод соединения деталей при производстве ювелирных изделий. Во время выставок компания Taylor-Winfield, Брукфилд, штат Огайо, часто демонстрирует альтернативу пайке. Демонстрационная машина автоматически собирает прихватки, используя стыковую сварку, чтобы прикрепить острый стальной штифт к обратной стороне монеты.

Фактическое время, необходимое для сварки штифта, составляет около 50 миллисекунд, при этом на лицевой стороне десятицентовика не происходит никаких следов или обесцвечивания.Прочность соединения превышает прочность пайки, и очистка не требуется. Кроме того, положение штифта точное, поскольку система RW удерживает обе части под действием силы во время процесса, что делает практическую автоматизацию большого объема.

На этом аппарате также показано, как система управления сваркой Unitrol — без программируемого логического контроллера — управляет всеми компонентами аппарата, включая вибрационную чашу, сборку монет и прихваток, сварку, контроль сварки и выгрузку деталей. .

Плавление трубок с оплеткой

Система, используемая для производства шлангов из нержавеющей стали с оплеткой из Teflon®, нарезанных по длине, представляет собой автоматизированный процесс, в котором используется специальный контроль RW для резки и плавления концов оплетки из нержавеющей стали с целью предотвращения расплывания концов оплетки .

Внутренний тефлоновый шланг, который теперь чистый и отрезан до необходимой длины, не имеет свободных прядей на концах. Этот шаг может упростить последующую вставку в фитинги шланга. Детали могут производиться автоматически со скоростью до 650 штук в час, в зависимости от длины шланга.

Снятие напряжения Статуя Свободы

Когда Статуя Свободы подверглась обширной реставрации в 1986 году, инженеры решили использовать 1825 новых арматурных стержней из нержавеющей стали, чтобы заменить оригинальные корродированные железные стержни, которые составляли каркас статуи. Однако, когда начались работы с этими деталями, в процессе гибки возникли твердые участки и возникло остаточное напряжение.

| Рис. 4 Система RW отжигает стойку арматуры из нержавеющей стали статуи Свободы. |

Инженеры обратились в компанию Lors Machinery, Inc., Юнион, Нью-Джерси, которая разработала процесс отжига на основе RW (см. рис. 4 ). В системе используется трансформатор RW, подключенный кабелями с водяным охлаждением к зажимам на обоих концах длинного стола. Ручной инфракрасный прибор помогает поддерживать равномерную температуру 1900 градусов по Фаренгейту по всей длине каждого якоря.

Прочие применения RW

На протяжении почти столетия процесс RW оказался предпочтительным методом соединения почти неограниченного количества металлических узлов.В дополнение к деталям, упомянутым в этой статье и перечисленным членами Ассоциации производителей контактной сварки (RWMA), обзор продукции, производимой на вашем предприятии, должен выявить другие области применения процесса RW.

производителей аппаратов для точечной сварки в Индии — лучшая цена на аппараты для точечной сварки

Сварочное оборудование Stick SMAW

Палка (SMAW) Сварочное оборудование

Сварщик продольных швов

Сварщик продольных швов

Станок для резки профиля

Станок для резки профиля

Продукты для газовой резки

Продукты газовой резки

Ленточнопильный станок для стыковой сварки

Ленточнопильный станок для стыковой сварки

Серия дуговой сварки постоянным током на основе инвертора

Серия дуговой сварки постоянным током — на базе инвертора

Сварочная система MIG на базе инвертора

Сварочная система MIG — на базе инвертора

Инверторная система сварки TIG на постоянном токе

Сварочная система TIG на постоянном токе — на базе инвертора

Точечный сварщик

Сварщик точечной сварки

Пневматический проекционный сварочный аппарат

Пневматический проекционный сварочный аппарат

Сварочный аппарат для разряда конденсаторов

Сварочный аппарат для разряда конденсаторов

Наши уважаемые клиенты

Наши уважаемые клиенты

Вкладка батареи Точечная сварка

Устройство для точечной сварки

Серия дуговой сварки постоянным током на основе диодов

Серия для дуговой сварки постоянным током — на основе диодов

Сварочное оборудование MIG GMAW

Сварочное оборудование MIG (GMAW)

Сварочная система MIG на основе диодов

Сварочная система MIG — на основе диодов

Сварочная система AC DC TIG на инверторной основе

Система сварки TIG на переменном и постоянном токе — на базе инвертора

Ручной точечный сварщик

Ручной точечный сварочный аппарат

Стыковой сварщик

Станок для стыковой сварки

Нарисованный дуговой сварщик

Станок для дуговой сварки

Сварочное оборудование для резки

Сварочное и режущее оборудование

Микро стыковая сварка

Аппарат для стыковой сварки микросхем

Сварщик кольцевых швов

Аппарат для сварки кольцевых швов

Машина для резки мопсов

Автомат для резки мопсов

Серия дуговой сварки на переменном токе на основе трансформатора

Серия для дуговой сварки переменным током — на базе трансформатора

Сварочное оборудование TIG GTAW

Сварочное оборудование TIG (GTAW)

Оборудование для контактной сварки

Оборудование для контактной сварки

Сварщик стыковой проволоки

Аппарат для стыковой сварки проволоки

Сварочная система MIG на тиристорной основе

Сварочная система MIG — на базе тиристора

стр. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 стр. | |||||

Doormaking A Do-It-Yourself Руководство | Как построить старинную деревенскую мебель — 28 образцов | Изготовление подлинной шейкерной мебели по мерным чертежам музейной классики | Изготовление шкафов и встроенных элементов — методы и планы | Изготовление каминов | На столах и письменных столах — высококачественная обработка древесины |

Проекты для жизни на открытом воздухе | Ultimate Weekend Improvements | Торговые шкафы и подставки для инструментов | Заводские машины | Столы, парты и стулья | Полная спальня |

Домашняя мастерская | Магазинчик | Традиционная мебель | Проекты на выходные и вечерние | Основы мастерской | Седьмая книга дизайна Fine Woodworking — 360 фотографий лучших работ из дерева |

Деревенские столярные изделия — Деревообработка с натуральным деревом | Современное краснодеревное дело | Руководство по строительству бревенчатых домов на Аляске | Китайская мебель — Руководство по коллекционированию антиквариата | Ремесла Greenwood — Исчерпывающее руководство | Станки и ручные столярные изделия |

Обмерные чертежи ранней американской мебели | Старые способы обработки древесины — Bealer (1980) | Simply Stairs — Полное руководство для строителей лестниц | Книга по изготовлению мебели | Традиционный производитель мебели | Городской лесоруб — современное руководство по резьбе по ложкам, мискам и доскам |

Руководство по облицовке, Ян Хоскер, 1998, Публикации Гильдии мастеров-мастеров | Изоляция и атмосферостойкость — для повышения энергоэффективности дома (Taunton’s Build Like a Pro) | 77 Мебельных проектов, которые вы можете построить (1980) -1 | Приключения в отделке деревом Джорджа Фрэнка | Старинные деревообрабатывающие инструменты (1977) -2 | Квартира Carpenter-3 |

Идеи архитектурной отделки, вдохновение и практические советы по добавлению обшивки, каминов, встроенных элементов, плинтусов, карнизов, отливок и колонн в ваш дом-4 | Полные планы B&D для нестандартных шкафов, стеллажей, сидений и прочего, 2-е издание-5 | Справочник по ленточной пиле с выкройками (1992) -1 | Проекты хранения лучших домов и садов, которые можно построить-2 | Мебель для кухонных шкафов и умывальников-3 | B&D The Complete Guide to Trim & Finish Carpentry-4 |

Собери 25 красивых коробок-5 | Строительный склад-1 | Шкафы и встроенное оборудование (1996) -2 | Уход за мебелью и ремонт — Jackson & Day (2006) -3 | Рождественские выкройки-4 | Гробы для домашних и людей своими руками-5 |

Doormaking — Материалы, методы и проекты для строительства вашей первой двери-1 | Мебель из коряги — Практические проекты для дома и сада-2 | Ранняя американская мебель, которую вы можете построить (1976) -3 | Репродукции простой в изготовлении антикварной мебели (1988) -4 | Закончить основы столярного дела (1997) -5 | Основы мебели — Casework-1 |

Великолепная мебель 2×4 (1996) -2 | Деревообработка ручная и машинная-3 | Домашняя книга по обрамлению картин, 2-е издание (1998) -4 | Как построить книжные шкафы и книжные полки-6 | Столярные изделия от редакторов Fine Woodworking-1 | Сделай свою мебель (1954) -2 |

Сделайте свои собственные деревообрабатывающие инструменты (2006) -3 | Изготовление коробок, корзин и мисок (1992) -4 | Изготовление дизайнерской мебели и их проекты (1993) -5 | Изготовление коробок с реликвиями-1 | Больше мебели за 24 часа-2 | Старые способы обработки древесины — Bealer (1980) -3 |

Популярный Деревообрабатывающий Практик Математика-4 | Портфель планов для встраиваемых систем и проектов хранения (1983) -5 | Восстановление, настройка и использование классических деревообрабатывающих инструментов (1989) -1 | Свитковая пила: портреты времен гражданской войны (2002) — 2 | Пространство для хранения простых решений (2002) -3 | Пространство и складские помещения (1984) -4 |

Sunset Базовая обработка дерева, иллюстрировано-5 | Полный домашний плотник (1976) -1 | Энциклопедия мебели-2 | The Essential Book of Shaker (1995) -3 | Домашняя мастерская (1983) -4 | Новая книга отделки деревом — Дрезднер (1999) -5 |

Практический семинар (2017) -1 | Рокер — американская традиция дизайна (1992) -2 | Вещи, которые можно сделать для детей-3 | Правила проектирования и детализации традиционных строительных шаблонов Thumb-4 | Традиционные методы обработки древесины (1991) -5 | Общие сведения об отделке древесины Как выбрать и нанести правильную отделку-1 |

Victorian Gingerbread Patterns & Techniques-2 | Деревянный пол — Полное руководство по планировке, установке и отделке-3 | Деревообработка для чайников (2003) -4 | Проекты по деревообработке с использованием нескольких основных инструментов (1997) -5 | Working Wood A Complete Bench-Top Reference (1996) -1 | |

стр. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 стр. | |||||

Принцип работы и преимущества-недостатки контактной точечной сварки (RSW)

Точечная сварка сопротивлением — сравнительно современный сварочный процесс.Он пришел в сферу сварки в период с 1900 по 1905 год. Это наиболее широко используемый резистор. способ сварки. Основное предназначение метода контактной точечной сварки — соединение двух-четырех металлических листов легкой толщины внахлест (толщиной до 3 мм).Сначала работа очищается и удаляются все типы загрязнений, такие как жир, масло, грязь, окалина и краска. Поверхность электродов также сделана очень чистой. Для зажима металлических листов одновременно используются два медных электрода.Ток проходит через электроды, а затем в металлические листы. Из-за сопротивления в воздушном зазоре в точках контакта выделяется тепло. Поскольку медь является отличным проводником, тепло так быстро отводится к металлу. Поскольку металл (деталь) плохо проводит тепло по сравнению с медным электродом, тепло остается в воздушном зазоре. Таким образом, тепло остается в одно место, создающее сильный эффект, и металл плавится в этом желаемом месте. Период рассеивания тепла очень мал, и в это время металл плавится, а затем становится твердым, и, таким образом, образуется соединение.

Этапы выполнения контактной точечной сварки показаны на следующей диаграмме

.Преимущества точечной сварки сопротивлением

- Сравнительно низкая стоимость

- Метод контактной точечной сварки (RSW) не требует высококвалифицированного рабочего.

- Искажение или коробление деталей устранено, хотя остаются некоторые углубления или вмятины.

- Шов очень однородный.

- Возможна как автоматическая, так и полуавтоматическая работа.

- Подготовка кромок не требуется.

- Сварку можно выполнять в быстрой последовательности. Чтобы сделать стык, нужно всего несколько секунд.

Недостатки RSW

- Стоимость оборудования высока, поэтому это может повлиять на начальную стоимость.

- Для обслуживания и контроля необходимы квалифицированные сварщики или техники.

- Некоторые металлы требуют специальной подготовки поверхности для успешной работы RSW.

- Сваривать толстые детали непросто.

Применение точечной сварки сопротивлением

- Произведена точечная сварка толстых стальных листов, которая заменила необходимость клепки.

- Сварку двух или более металлических листов можно более экономично соединить механическими средствами, используя методы точечной сварки. Нам не нужны газонепроницаемые соединения.

- Точечная сварка может использоваться для крепления скоб, подкладок или зажимов к корпусам, основаниям и крышкам, которые в основном являются продуктом формовки листового металла.

- В настоящее время автомобильная и авиационная промышленность в значительной степени полагаются на точечную сварку.