Простой токарный станок из дрели – Sam-Sdelay.RU – Сделай сам!

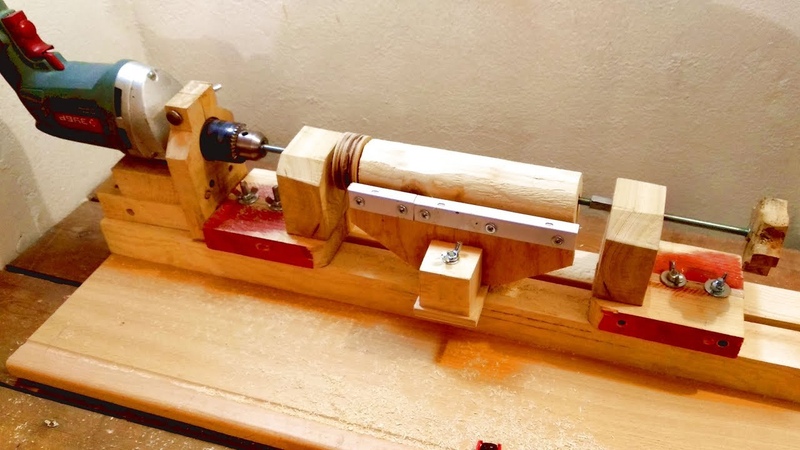

Такой простой токарный станок может сделать каждый у себя дома своими руками, при наличии обычной дрели. Все детали станка самодельные и изготовленные из дерева, кроме подшипника и шурупов. Почти ничего лишнего, только все самое необходимое.

Итак, что понадобиться для токарного станка:

Для начала необходимо определиться с размеров столешницы станка. Я взял такие размеры, у вас могут быть другие.

Габариты столешницы определяются размерами вашей дрели и габаритами заготовок, которые вам в дальнейшем нужно будет обрабатывать.

Первым, что нужно сделать после того как вы определились с размерами, так это найти центр у дрели. Для этого кладем её на столешницу и замеряем расстояние от центра патрона до столешницы.

Затем берем квадратную деревяшку и сверлим в ней отверстие под шейку дрели. Центр для отверстия – это расстояние, которые мы только что замерили. Это нужно для того чтобы зафиксировать дрель ровно.

Отпиливаем лишнее и пока убираем это крепление в сторону.

Теперь собираем две уголковые детали. Это две, склеенные между собой, прямоугольные деревяшки.

Деталь поменьше – это бабка станка, которая будет удерживать крутящуюся заготовку, с другой стороны. А деталь по шире – это станина, на которую будет опираться деревообрабатывающий инструмент. Высота этой станины должна быть примерно равна, размеру от центра дрели до столешницы. А высота бабки больше раза в полтора, чтобы по центры можно было закрепить подшипник.

Дрелью со сверлом делаем направлявшие у бабки и станины. Для этого по линии делаем отверстия и потом под наклоном соединяем их.

В бабке делаем не сквозное отверстие под подшипник. В подшипник вставляем болт и стягиваем гайкой. Смазываем клеем посадочное место и устанавливаем подшипник, гайкой наружу.

В столешнице крепим направляющие для бабки из обычных реек.

Сверлим отверстия под длинные болты, нужно три штуки. Также крепим саморезами крепление под дрель. Плюс маленький деревянный прямоугольник под ручку дрели. Приворачиваем детали.

Сверлим отверстия под длинные болты, нужно три штуки. Также крепим саморезами крепление под дрель. Плюс маленький деревянный прямоугольник под ручку дрели. Приворачиваем детали.Вставляем дрель и фиксируем саморезам, чтобы она сидела жестко и не проворачивалась.

Токарный станок по дереву почти готов, осталось только сделать фиксатор, который будет удерживать заготовку. Для этого выпилим кругляш, ввернем в него саморезы и болт с гайкой.

Закрепим в патроне дрели.

Закрепим заготовку и зажмем задней бабкой, предварительно рассверлим отверстия под крепления в заготовке. Включим дрель и зажмем фиксатор на ручке, чтобы не удерживать кнопку.

Пробуем обрабатывать заготовку. Все отлично. Теперь можно делать различные ручки, рюмки, скалки и т.п.

Смотрите видео по изготовлению токарного станка по дереву

Источник

Поделиться ссылкой:

Смотрите также:

Токарный станок из дрели своими руками: чертежи, советы по изготовлению

Поделки из дерева и меди круглой формы хорошо изготавливать на домашнем маленьком токарном станке. Что общего между токарным станком и дрелью? Для рядового человека, далекого от производства, ничего. Но для современного Кулибина это настоящий Клондайк идей. Человек с фантазией и умелыми руками с легкостью смастерит свой домашний токарный станок из дрели.

Что общего между токарным станком и дрелью? Для рядового человека, далекого от производства, ничего. Но для современного Кулибина это настоящий Клондайк идей. Человек с фантазией и умелыми руками с легкостью смастерит свой домашний токарный станок из дрели.

Покупной или самодельный токарный станок – что лучше?

Стоимость небольших токарных станков заводского изготовления заставляет задуматься над альтернативным решением этой задачи. Самостоятельно собранный станок для токарных работ может обойтись намного дешевле. Чтобы претворить свою затею в жизнь, самое дорогое, что потребуется купить, — это дрель или перфоратор, имеющий функцию дрели. Рассмотрим вариант изготовления токарного станка из дрели своими руками для частного домашнего бизнеса. Простота изготовления такого нужного и полезного оборудования поражает. Самый простой токарный станок можно изготовить за один день «на коленке». При изготовлении самого неприхотливого токарного станка потребуются деревянные бруски, фанера, жесть, хороший клей и прочие материалы.

Материалы для изготовления токарного станка

Прежде чем думать, как сделать токарный станок, нужно просчитать, а не получится ли стоимость необходимых материалов больше, чем стоимость заводского прибора? Для этого лучше просмотреть список всех необходимых материалов и оборудования, определить, что из этого имеется в наличии и посчитать, какую сумму нужно потратить на недостающие элементы.

Набор для токарного станка из дрели выглядит следующим образом:

- электрическая дрель;

- крепкий стол или верстак;

- минимум три струбцины;

- саморезы;

- болты, винты и гайки;

- напильники;

- резцы;

- наждачная бумага.

Но если ваш домашний бизнес вырос, требует высокой производительности и точности изготовления стальных деталей, в таком случае необходимо раскошелиться и приобрести токарный станок промышленного изготовления с мощным электродвигателем, жесткой станиной и оснасткой, установленной на ней.

Из чего состоит токарный станок?

Любой токарный станок имеет в своей конструкции следующие основные составляющие:

- Станина токарного станка.

Основа в станкостроении.

Основа в станкостроении. - Передняя бабка с силовым агрегатом, в данном случае — дрелью.

- Задняя бабка. Расположение ее по оси должно соответствовать оси передней бабки. В противном случае во время работы будет выходить брак.

- Для установки режущего инструмента необходим упор. Расположение его должно быть максимально приближено к заготовке, установленной для обработки. Желательно изготовить такой опорный стол, который позволит безопасно работать на самодельном токарном станке из дрели.

- Станина станка определяет основное расположение узлов токарного станка и обеспечивает надежность всего агрегата. Мощная станина, обустроенная надежными ногами с правильно установленными и соосными узлами, — это полноценный токарный станок. Небольшая станина может устанавливаться на массивный стол или верстак. Собранный токарный станок из дрели на станине такого типа легко переносится и транспортируется.

- Купленная заводская оснастка в виде резцов облегчит работу на токарном станке из дрели.

Нужно отметить, что обработка материалов на полученном приборе будет ограничена. На таком самодельном устройстве можно обрабатывать дерево, медь, алюминий и его сплавы, то есть любые мягкие материалы. На изготовленном своими руками токарном станке из дрели стальную деталь не выточить.

Процесс работы

В качестве станины хорошо подойдет кусок толстой фанеры. Она имеет ровную поверхность, что поможет в соосной установке передней и задней бабки. Дрель можно закрепить любым доступным методом. Основное условие — она должна быть жестко смонтирована. В нашем случае рассмотрим пример с использованием струбцин.

Подготовим основной элемент силовой тяги. Для удобства сборки самодельного токарного станка из дрели подготовим зажимное приспособление для фиксации дрели. Возьмем металлическую струбцину, предварительно немного переделав ее.

Необходимо закрепить хомут, который в дальнейшем зажмет нашу дрель. Закрепим ее на станину. Хомутом, закрепленным на струбцине, зажмем дрель. Таким образом, получилась жестко закрепленная передняя бабка с силовым агрегатом.

Таким образом, получилась жестко закрепленная передняя бабка с силовым агрегатом.

Суппорт для токарного станка

Аналогичным способом сделаем заднюю бабку токарного станка из дрели. Нужно установить заднюю бабку, применив вторую струбцину, обязательно в одной оси с передней. Для удобства работы отлично подойдет для задней бабки подшипник с запрессованной осью, заточенной под конус. В качестве крепежного элемента для детали можно использовать и патрон.

Третья струбцина нам потребуется для опорного стола. Это так называемый токарями-профессионалами суппорт.

Для удобства перемещения суппорта вдоль оси детали на основании станины желательно сделать жесткий паз. Способ изготовления следующий:

- Из фанеры вырезаются две ровных планки по длине токарного станка.

- Затем они жестко крепятся на станине.

- Между ними вставляется основание суппорта, обеспечивающее надежное его перемещение вдоль оси.

Такое простое и надежное приспособление обеспечит простоту обработки деталей.

Идеальный вариант суппорта для токарного станка из дрели — тот, когда суппорт имеет возможность перемещаться как вдоль оси токарного станка, так и поперек его. С помощью него токарь свободно сможет держать резец в процессе обработки. Суппорт подводится к детали фактически вплотную, что обеспечивает полную безопасность в работе. Если упор находится далеко от заготовки, то токарный инструмент может вырвать из рук.

Инструмент, необходимый для обработки детали

Обрабатывать деталь, закрепленную в токарном станке, можно резцами. Особенно это касается тех деталей, которые состоят из различных сплавов. Резец надежно крепится на суппорте, что позволяет вытачивать медные, латунные изделия и детали из иных мягких металлов. В качестве резца для обработки деревянной заготовки подойдет заточенный слесарный напильник — рашпиль. Справится с работой и надфиль. Хорошо и правильно заточенный обрезок автомобильной рессоры, также прекрасно работает в роли резца.

Как закрепить заготовку большого диаметра на станке?

Для крепления заготовок большого диаметра на токарный станок придется запастись план шайбой, которая крепится в патрон электродрели. Ее использование дает возможность вытачивать детали больших диаметров.

Ее использование дает возможность вытачивать детали больших диаметров.

На самодельном станке можно выточить для лестницы балясины, изготовить своими руками и на свое усмотрение посуду из дерева. Станок прекрасно подойдет при изготовлении круглых подсвечников, да и вообще любого круглого деревянного изделия и изделий из мягких видов металлов.

Как тиражировать деревянные изделия из заготовок?

Для тиражирования балясин к строящейся лестнице, например, можно применить копир. Что представляет собой копир и как с ним работать? Все до смешного просто. Изготавливается необходимое изделие для лестницы. К компактному токарному станку по дереву из дрели делается дополнительное устройство, на котором крепится изготовленная в точных размерах балясина. Второй экземпляр делается по существующим размерам.

Многие видели, как мастера работают над дубликатами ключей. В копир вставляется «родной» ключ, а все выпуклости на заготовке дублируют его выпуклости. Отпадает необходимость в постоянном замере детали. Выточенная деталь получается точной копией оригинала. Принцип и подход — те же.

Выточенная деталь получается точной копией оригинала. Принцип и подход — те же.

Чертежи токарного станка из дрели

Дополнив самодельный токарный станок всего некоторыми деталями, вы сможете значительно расширить функции такого оборудования. С помощью него можно окрашивать деталь или выточить витую сетку по всей длине заготовки. Использовать уникальные возможности дрели можно не только в токарном станке. Смастерить на той же станине можно и сверлильный станок, который будет работать не хуже фабричного. Диаметр сверла зависит от патрона в дрели. Увеличить диаметр помогут переходники или сверла с хвостовиками, подходящими под патрон. Сделать фрезерный станок, узнав и поняв возможности дрели, не составит большого труда.

Электрики высоко оценят применение самодельного токарного станка при намотке обмоток для трансформаторов в домашних условиях.

В заключение можно констатировать: простой на первый взгляд электроинструмент при грамотном и правильном использовании может расширить свои возможности и стать незаменимым оборудованием в домашнем производстве. Главное — прежде чем пробовать и изучать, как сделать токарный станок, нужно набраться терпения.

Главное — прежде чем пробовать и изучать, как сделать токарный станок, нужно набраться терпения.

чертежи по изготовлению своими руками сверлильного, токарного, фрезерного и шлифовального станков

Электрическая дрель – это универсальный инструмент. Помимо использования по прямому назначению (сверлению отверстий), ее можно задействовать для множества видов работ. Ведь патрон дрели позволяет зажимать не только сверла, но и фрезы, шлифовальные элементы и даже деревянные заготовки для токарной обработки. Поэтому из этого инструмента можно сделать несколько видов полноценных домашних станков для обработки и изготовления различных материалов и деталей.

Особенности применения станков

Работа дрелью на весу при удержании инструмента только руками существенно ограничивает ее возможности. Вес инструмента и вибрация не позволяют жестко зафиксировать дрель в нужном положении. Но если продумать и сконструировать специальную станину, где она будет устойчиво крепиться, то обыкновенная ручная дрель превратится в профессиональное, почти промышленное оборудование.

Вес инструмента и вибрация не позволяют жестко зафиксировать дрель в нужном положении. Но если продумать и сконструировать специальную станину, где она будет устойчиво крепиться, то обыкновенная ручная дрель превратится в профессиональное, почти промышленное оборудование.

Из дрели можно самостоятельно сделать такие виды станков:

- сверлильный;

- токарный;

- фрезерный;

- шлифовальный.

Причем после замены рабочего или режущего элемента станки становятся взаимозаменяемыми. Предусматривают функцию два в одном, например, сверлильный и фрезерный станок, токарный и шлифовальный. Все зависит от условий монтажа и потребностей владельца.

Мощность станков и их возможности будут зависеть от вида дрели (мощности ее электродвигателя), способу крепления, так как именно она в этом случае выступает главной рабочей частью оборудования.

Виды станков

При правильном монтаже агрегата, он практически не будет уступать профессиональным заводским аналогам по точности и скорости работы.

При правильном монтаже агрегата, он практически не будет уступать профессиональным заводским аналогам по точности и скорости работы.Если же задействовать и дрель высокой мощности, рассчитанную на длительную бесперебойную эксплуатацию, то на таком станке возможно наладить и серийное производство или обработку разнообразных элементов.

В домашних условиях такие станки способны полностью удовлетворить бытовые нужды по ремонту мебели, автомобиля, велосипеда и многих других вещей повседневного обихода. Они помогут реализовать множество дизайнерских решений без необходимости обращаться в профильные мастерские.

Каждый вид станка предусматривает выполнение разных работ и имеет свои особенности.

Сверлильный

Сверлильный станок необходим для формирования отверстий в различных поверхностях – как плоских, так и многогранных элементах из дерева, металла, пластика, стекла. Диаметр отверстия и материал детали определяется типом используемого режущего элемента – сверла.

Диаметр отверстия и материал детали определяется типом используемого режущего элемента – сверла.

Принцип работы агрегата основан на том, что механизм, обеспечивающий крутящий момент режущего элемента (в нашем случае – дрель) располагается прямо перпендикулярно относительно обрабатываемой поверхности на специальной станине – закрепленном на стойке шпинделе. При опускании шпинделя сверло входит в поверхность и проделывает в ней отверстие.

Можно закрепить дрель на дополнительной продольной планке, размещенной перпендикулярно опускающему/поднимающему шпинделю на его корпусе – это позволит перемещать закрепленный инструмент не только в вертикальном, но и в горизонтальном направлении.

Токарный

Токарный станок используется для внутренней и наружной обработки металлических, деревянных или пластиковых деталей:

- нарезания резьбы;

- винторезных работ;

- подрезки и обработки торцов;

- зенкерования;

- развертывания;

- расточки.

Заготовка зажимается в станке между обеспечивающим крутящий момент элементом (насадкой в патроне дрели) и прижимной направляющей втулкой. Прижимная втулка размещается на специальных полозьях, и фиксируется в нужном положении гайкой. От длины полозьев будет зависеть размер заготовки, которую можно установить в агрегат.

Прижимная втулка размещается на специальных полозьях, и фиксируется в нужном положении гайкой. От длины полозьев будет зависеть размер заготовки, которую можно установить в агрегат.

В данном случае, при самостоятельном изготовлении станка, длина полозьев определяется индивидуально по желаниям и потребностям владельца.

Фрезерный

Фрезерный станок используется для обработки металлических и деревянных заготовок с помощью фрезы – инструмента со специальными резцами, зубьями. Во время работы фреза, оборачиваясь вокруг своей оси, снимается с заготовки часть наружного слоя, придавая ей необходимую форму.

С помощью фрезы производят точильные и другие работы:

- резку;

- заточку;

- торцевание;

- зенкерование;

- развертку;

- нарезание резьбы;

- изготовление зубчатых колес.

В случае с самодельным мини-агрегатом, фрезеровочная насадка зажимается в патрон дрели, закрепленной на станине. Заготовка подается вручную или также фиксируется в специальном зажимном устройстве.

Шлифовальный

При помощи шлифовального станка производят зачистку различных поверхностей, делая их гладкими. Также шлифовка помогает менять форму заготовки, придавать ей нужный конструкционный вид, например, в деревообрабатывающей версии оборудования.

В качестве шлифующего элемента, как правило, используется наждачная бумага. В патрон дрели зажимается специальная насадка, которая имеет шероховатую поверхность – шлифблок.![]()

Существуют насадки, предусматривающие замену шлифующего материала – лист наждачной бумаги фиксируется на их плоскую рабочую поверхность при помощи специальных «липучек», расположенных с тыльной стороны.

Процесс шлифовки производится за счет обработки заготовки вращающейся в патроне дрели насадкой со шлифующим покрытием. Благодаря абразивному напылению на наждачной бумаге она снимает с обрабатываемой заготовки часть ее поверхности.

При изготовлении станка дрель зажимается и фиксируется в станине в одном положении, а заготовка подается вручную.

В качестве упора для заготовки может использоваться дополнительная подставка – для удобства ее так же, как и в случае с токарным станком, можно разместить на полозьях.

Необходимые материалы и инструменты

Создающим крутящий момент элементом, а соответственно главной рабочей частью в каждом виде станка является дрель. Тип обработки будет в большей степени зависеть от установленной в ее патрон насадки. Поэтому для их сборки понадобятся идентичные материалы.

Для сборки токарного, шлифовального станка:

- прямоугольное металлическое или деревянное основание, станина;

- прижимная втулка;

- прижимная бабка, которая будет крепиться на патрон дрели;

- полозья для прижимной втулки;

- посадочное место для фиксации дрели.

Материалы для сборки сверлильного, фрезерного станка:

- квадратная станина;

- металлическая стойка, на которой будет перемещаться шпиндель с закрепленной дрелью;

- пружина, соответствующая диметру стойки;

- столик для заготовки;

- штифт для крепления столика.

Из инструментов понадобятся:

- отвертка;

- плоскогубцы;

- ножовка по дереву или металлу;

- крепежные элементы – болты, саморезы, гайки;

- сварочный аппарат.

Если планируется изготавливать металлический станок, то необходимым условием будет наличие сварочного аппарата. Так как станок предназначается больше для домашнего использования, его чертежи и размеры составляющих элементов устанавливаются индивидуально.

Алгоритм изготовления

Учитывая, что по типу обработки домашние станки будут взаимозаменяемыми, а решающую роль будет играть установленная в дрель насадка, рассмотрим два основных варианта самодельных агрегатов – горизонтального и вертикального.

Порядок сборки вертикального станка таков.

- Вырезать из куска металла или дерева квадратную основу 50 на 50 см, толщиной от 10 до 20 мм.

- Точно по центру на расстоянии 1-2 см от края высверлить в ней отверстие для монтажа стойки. Диаметр стойки должен быть не менее 5 см.

- Установить стойку, отцентровать ее при помощи уровня и приварить сварочным электродом. Если изготавливается деревянный станок и стойка будет деревянной, то жестко зафиксировать ее саморезами.

- Дрель при помощи металлических хомутов закрепить на подвижном элементе, который будет надеваться на стойку, образуя опускающий/поднимающий шпиндель.

- Надеть пружину на стойку. Ее длина должна быть не менее 2/3 стойки.

- Насадив дрель на стойку, отметить место, куда будет попадать сверло при опускании шпинделя.

- Соответственно этому месту вырезать в станине крест-накрест две сквозные ложбины.

- В ложбину на штифте с резьбой устанавливается столик, на котором будет крепиться заготовка. С нижней стороны на штифт накручивается гайка, она будет фиксировать столик в нужном положении. С наружной стороны прикрепить столик к штифту можно также гайкой, утопив ее в поверхность столика, чтобы она не мешала укладке заготовок.

- Важно, чтобы после фиксации гайкой длина наружной части штифта была заподлицо с верхней поверхностью столика.

На столик укладывается заготовка (при необходимости фиксируется струбцинами) и по ложбинкам перемещается в нужном направлении. Дрель опускается вручную, обратно поднимается за счет пружины. Чтобы переоборудовать станок во фрезерный или шлифовальный, достаточно заменить сверло соответствующей насадкой – фрезой или шлифблоком.

Алгоритм сборки горизонтального станка выглядит так.

- Вырезать прямоугольную станину – размеры определяются индивидуально.

- На одном краю закрепить посадочное место для дрели с ложбиной в верхней части соответствующей размерам инструмента.

- Зафиксировать на нем дрель хомутом.

- Вдоль станины вырезать сквозную ложбину для штифта, а по краям установить два металлических уголка, по которым будет перемещаться прижимная втулка.

- Ширина прижимной втулки должна точно соответствовать расстоянию между направляющими уголками (полозьями). Снизу в нее вкручивается штифт с резьбой, который будет перемещаться в ложбине.

- Переместив втулку вплотную к патрону дрели, определить место, где будет установлена специальная бабка для фиксации заготовок.

- Прикрепить к втулке бабку с размещенным по центру металлическим конусообразным штырем.

- Втулка фиксируется в нужном положении (для зажима заготовки) гайкой, накручиваемой снизу на штифт.

Так же, как и предыдущий, этот станок может использоваться не только как токарный, но и как фрезерный или шлифовальный.

Нужно лишь зажать в патроне дрели необходимый рабочий элемент – фрезу, шлифблок, сверло.

В обоих вариантах необходимо предусмотреть для станины специальные регулирующиеся ножки.

Если станина будет плашмя ложиться на верстак или стол, станет невозможным регулировка и фиксация прижимной втулки на горизонтальном станке или столика для заготовок на вертикальном.

Советы мастеров по эксплуатации

Рекомендуется изготавливать такие станки только из металлических элементов – станина, прижимная втулка, стойка. Деревянная конструкция проще в сборке, но имеет меньший срок эксплуатации. Она может выйти из строя даже от несущественных механических повреждений – случайных ударов.

Кроме того, деревянная стойка выдерживает меньшее давление, на таком станке будет сложнее просверлить отверстие в твердом материале.

Выбирать модель дрели рекомендуется только из серии профессиональных инструментов, рассчитанных на долговременное и частое использование.

Следует заранее подумать о том, что, возможно, придется обрабатывать особо прочные материалы, поэтому лучше, чтобы дрель была с ударной функцией.

Важно понимать, что мощность ручной дрели и скорость ее оборотов значительно меньше, чем у электрических двигателей на станках промышленного назначения. Поэтому не следует перегружать инструмент, чтобы не сжечь его двигатель.

О том, как сделать из дрели станок своими руками, смотрите в следующем видео.

youtube.com/embed/t87hCK3DJcI?modestbranding=1&iv_load_policy=3&rel=0″/>

Самодельный токарный станок по металлу своими руками: изготовление и эксплуатация

Токарный станок нужен для изготовления и обработки металлических деталей. Профессиональное оборудование стоит довольно дорого, поэтому в целях экономии можно изготовить самодельный токарный станок по металлу своими руками. Сделать это можно несколькими способами, а чертежи подобного изделия легко находятся в интернете. Использовать для изготовления можно подручные материалы, размер же станка может быть любым.

Профессиональный токарный станок имеет высокую стоимость, поэтому имеет смысл изготовить подобное устройство самостоятельно

Составляющие мини-токарного станка по металлу своими руками

Любой самодельный токарный станок состоит из следующих элементов:

- привод – основная часть механизма, которая отвечает за его мощность.

Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500;

Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500; - станина – несущая рама конструкции, которая может быть изготовлена из деревянных брусков или стального уголка. Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

Проекция и основные узлы токарного станка по металлу

- задняя бабка – изготавливается из стальной пластины и привариваемого к ней стального уголка. Пластина упирается в направляющие станины, а основным назначением задней бабки токарного станка своими руками является фиксация металлической детали при обработке;

- передняя бабка – часть, аналогичная задней бабке, но устанавливающаяся на подвижной раме;

- ведущий и ведомый центры;

- суппорт – упорный механизм для рабочей части.

Вращательный момент от двигателя к рабочей части станка может передаваться несколькими способами. Кто-то предпочитает напрямую устанавливать рабочую часть на вал двигателя – это экономит место и позволяет сэкономить на запчастях. Если же такой вариант невозможен, крутящий момент можно передавать при помощи фрикционной, ременной или цепной передачи. У каждого из этих вариантов есть свои преимущества и недостатки.

Ременная передача для электродвигателя является самой дешевой и характеризуется достаточно высоким уровнем надежности. Для ее изготовления можно использовать ремень для электродвигателя, снятый с любого другого механизма. Недостаток ременной передачи состоит в том, что со временем ремень может стираться и его придется менять тем чаще, чем интенсивнее вы работаете со станком.

Устройство передней и задней бабки токарного станка. Передняя бабка (слева): 1 — ремень клинообразный; 2 — шкив двухступенчатый; 3 — шпиндель; 4 — подшипник шариковый. Задняя бабка (справа): 1 — корпус; 2 — центр; 3, 6 — рукоятки; 4 — пиноль; 5, 12, 14 — винты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 13 — гайка

Цепная передача стоит дороже и занимает больше места, но и прослужит значительно дольше, чем ременная. Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

Суппорт является одной из самых важных частей самодельного токарного станка – от него зависит качество будущей детали, а также количество времени и сил, которые вы потратите на ее изготовление. Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

- продольное – рабочая часть станка двигается вдоль заготовки. Продольное движение используется для вытачивания резьбы в детали или для снятия слоя материала с поверхности металлической заготовки;

Токарный станок по металлу, созданный своими руками

- поперечное – движение перпендикулярно оси заготовки. Используется для вытачивания углублений и отверстий;

- наклонное – движение под разными углами для вытачивания углублений на поверхности заготовки.

При изготовлении суппорта токарного станка своими руками стоит учитывать тот момент, что данная часть подвержена износу в результате возникающих во время работы вибраций. Из-за них крепления расшатываются, возникает люфт, все это влияет на качество изготавливаемой детали. Для того чтобы избежать таких неполадок, суппорт необходимо регулярно подстраивать и регулировать.

Регулировка самодельного суппорта для токарного станка своими руками осуществляется по зазорам, люфту и сальникам. Регулировка зазоров нужна в том случае, когда износился винт, отвечающий за перемещение части в продольной и поперечной плоскостях. В результате трения суппорт начинает расшатываться при нагрузках, что значительно снижает точность изготовления детали. Устранить зазоры можно путем вставки клиньев между направляющими и кареткой. Люфт детали устраняется при помощи закрепляющего винта.

Если же в вашем станке износились сальники, их следует тщательно промыть и пропитать свежим машинным маслом. В случае критического износа сальники лучше полностью заменить на новые.

В случае критического износа сальники лучше полностью заменить на новые.

Устройство суппорта: 1 — каретка суппорта; 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная часть суппорта; 5 — направляющие поворотной части; 6 — резцедержатель; 7 — винт для закрепления резцедержателя; 8 — винты для закрепления резцов; 9 — рукоятка для поворота резцедержателя; 10 — гайки; 11 — верхняя часть суппорта; 12 — поперечные направляющие каретки; 13 — рукоятка для перемещения верхней части суппорта; 14 — рукоятка для перемещения поперечных салазок; 15 — рукоятка для включения подачи суппорта от ходового винта; 16 — маховичок для продольного перемещения суппорта; 17 — фартук

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Устройство самодельного токарного станка для обработки металла: 1, 7 — швеллеры; 2 — ходовая труба; 3 — задняя бабка; 4 — поддон для сбора стружки; 5 — суппорт; 6 — ходовой винт; 8 — электрический двигатель; 9 — неподвижная передняя бабка; 10 — лампа в защитном колпаке-отражателе; 11 — сетчатый экран для защиты токаря от стружки; 12 — опора

Выбор электродвигателя для станка

Самой важной частью самодельного токарного станка по металлу, видео изготовления которого можно легко найти в интернете, является электромотор. Именно с его помощью осуществляется движение рабочей части станка. Соответственно, от мощности этого механизма зависит мощность всей конструкции. Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Асинхронный двигатель является оптимальным вариантом для самодельного токарного станка

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок

Как и у любого другого оборудования, у самодельных токарных станков есть свои особенности, которые необходимо учитывать при сборке и эксплуатации. К примеру, при работе с крупными деталями или при использовании мощного электродвигателя возникают сильные вибрации, которые могут привести к серьезным погрешностям при обработке детали. Чтобы избавиться от вибраций, ведущий и ведомый центры станка необходимо устанавливать на одной оси. А если планируется устанавливать только ведущий центр, к нему должен крепиться кулачковый механизм.

В настольных токарных станках своими руками по металлу не рекомендуется устанавливать коллекторный двигатель. Он склонен к самопроизвольному увеличению числа оборотов, что может привести к вылету детали. Это, в свою очередь, может привести к производственным травмам или порче имущества. Если же без установки коллекторного двигателя никак не обойтись, в комплекте с ним обязательно нужно устанавливать редуктор для понижения оборотов.

Идеальным вариантом двигателя для самодельного токарного станка является асинхронный. Он не увеличивает частоту оборотов во время работы, устойчив к большим нагрузкам и позволяет работать с металлическими заготовками с шириной до 100 мм.

Самое главное при работе на токарном станке — соблюдение техники безопасности

Правила установки и эксплуатации любого типа электродвигателя для токарного станка можно посмотреть в многочисленных видео-инструкциях в интернете. С их помощью вы не только избежите распространенных ошибок при сборке, но и сэкономите время и силы благодаря наглядности материала.

Техника безопасности при работе с самодельным токарным станком

При работе с конструкцией следует соблюдать определенные меры безопасности. Так, после сборки станка нужно осуществить проверку его работоспособности. Шпиндель должен вращаться легко и без задержек, передний и задний центры должны быть выровнены по общей оси. Центр симметрии вращающейся детали должен совпадать с осью ее вращения.

На любом видео токарного станка своими руками видно, что после монтажа электродвигателя он накрывается специальным кожухом. Последний служит не только для защиты оператора станка, но и для защиты самого мотора от попадания пыли, металлических частиц и грязи. Для станка, изготовленного на основе электродрели, такой кожух не нужен.

Пример токарного станка по металлу, собранного своими руками

Также следует придерживаться следующих правил безопасности:

Варианты модернизации самодельного токарного станка

Если вам нужен механизм, который сможет не только выполнять токарные работы, но и шлифовать, и красить заготовку, базовый станок можно легко модифицировать. Лучше всего делать это для конструкции на основе электродрели, так как заменить рабочую часть в ней проще всего.

Токарный станок может быть многофункциональным устройством в мастерской, с помощью которого можно выполнять различные работы, в том числе бытовые: заточку ножей, ножниц и пр.

Существует несколько популярных модификаций токарного станка по металлу. Как сделать конусообразное отверстие? Для этого к основанию необходимо прикрепить два напильника таким образом, чтобы они образовывали трапецию. После этого монтируется пружинный механизм, который обеспечивает подачу напильников вперед и под углом, что позволяет сверлить в детали конусообразные отверстия.

Кроме того, для работы с металлическими деталями разной длины можно сделать станок с разборной основой. При помощи нескольких досок или металлических уголков можно приближать или отдалять рабочий инструмент к креплениям, удерживающим деталь, а также менять размер зазора между креплениями. Удобнее всего делать такую конструкцию на основе обычного стола или верстака.

Если прикрепить к электродвигателю в качестве рабочего инструмента шлифовальный круг, при помощи станка можно заниматься не только полировкой поверхности детали, но и заточкой ножей, ножниц и других бытовых инструментов. Таким образом, токарный станок превращается в удобный многофункциональный механизм.

Создание токарного станка своими руками позволит получить оборудование, оптимально подходящее под нужды владельца

Сборка токарного станка в домашних условиях является достаточно простой задачей, которую еще больше упрощают многочисленные видео-инструкции и чертежи из интернета. При этом собрать конструкцию можно буквально из подручных частей, используя для этого старую бытовую технику и отходы монтажного и строительного производства.

Основное преимущество самостоятельной сборки – это экономия средств. Кроме того, стоит отметить возможность самостоятельно регулировать габариты и мощность устройства, чтобы приспособить его под свои нужды. Самодельный станок может быть не только большим, но и совсем миниатюрным, предназначенным для обработки мелких деталей.

Своими руками токарный станок из дрели по дереву: инструкция

Каких только приспособлений не делали из обыкновенной ручной дрели! Этот электроинструмент настолько универсален, что можно сэкономить на покупке нескольких ручных обрабатывающих станков.

Делаем токарный станок из дрели за выходные

Сразу оговоримся – существуют промышленные образцы, которые продаются в магазинах электрооборудования.

Потратив определенную сумму денег, вы можете приобрести готовый экземпляр и заниматься обработкой деревянный и металлических изделий в условиях домашней мастерской.

Но отечественные Кулибины не ищут легких путей, и норовят изготовить самодельный станок из подручных материалов.

Примитивный токарный станок из дрели

Надо сказать, что несмотря на кажущуюся сложность – это одно из самых доступных в изготовлении приспособлений. Технологический уровень конструкции неограничен, и определяется материалами, которые вам удалось найти.

Из чего состоит простейший токарный станок

Чертеж для изготовления самодельного токарного станка

Станина (основание) станка

Является основой любого стационарного электроинструмента. Она определяет взаимное расположение основных частей станка, и обеспечивает устойчивость конструкции.

Если станина достаточно массивна и обладает собственными ножками – инструмент устанавливается на полу и фактически становится стационарным. Компактная станина крепится на стол или верстак, и тогда станок можно легко перенести в любое удобное место.

Передняя бабка

Ответственный узел, на котором крепится шпиндель или патрон с вращающим приводом. Как правило, в компактных моделях этот узел может перемещаться по станине, но только для настроек взаимного расположения компонентов станка или центровки.

При работе передняя бабка должна быть надежно зафиксирована. На крупных стационарных токарных станках эта часть вообще является единым целым со станиной.

Задняя бабка

Подвижный узел, обеспечивающий прижим заготовки к шпинделю (патрону). Главный принцип – идеальная соосность с передней бабкой. Этот компонент станка должен свободно перемещаться по станине, позволяя установить заготовку любой длины.

Правильно выполненная задняя бабка имеет точную регулировку упорного конуса. После фиксации узла можно подогнать усилие прижима.

Подручник

Выполняет роль суппорта токарного станка. На компактном устройстве является упором для резцов, удерживаемых в руках оператора. Должен иметь возможность перемещения по станине и надежно фиксироваться в рабочем положении.

ВАЖНО! Передняя и задняя бабка имеют одну степень свободы – перемещение происходит вдоль оси вращения заготовки. Подручник должен перемещаться как вдоль, так и поперек оси.

Это необходимо для того, чтобы рычаг резца от подручника до обрабатываемой детали был как можно короче. В противном случае его может просто вырвать из рук, что приведет к травме и порче заготовки.

Еще один способ сделать токарный станок самостоятельно

При наличии универсального верстака с ровной и прочной столешницей, можно обойтись без станины. В этом случае дрель при помощи струбцины с хомутом фиксируется на столе за шейку. Эта конструкция объединяет в себе и переднюю бабку, и привод вращения.

Вариант крепления дрели к столешнице

Напротив патрона, соосно устанавливается упор, играющий роль задней бабки. Его можно изготовить буквально из пары брусков и сточенного под конус регулировочного винта. Крепить приспособление можно струбциной. Если заготовка не очень массивная, такая конструкция вполне работоспособна.

Упор для центровки заготовки по оси

Подручником может стать брусок подходящего размера, опять же закрепленный струбциной.

При наличии времени и материала – можно изготовить простой станок по дереву, размещенный на импровизированной станине.

Элементарный токарный станок из фанеры и нескольких брусков

На таком приспособлении можно вытачивать ручки для инструмента или дверей, набалдашники и балясины для перил, а так же другие декоративные элементы из дерева.

ВАЖНО! При изготовлении любой из описанных конструкций, необходимо взаимно отцентровать ось вращения шпинделя (патрона) и конусного упора задней бабки.

И все же, лучше изготовить токарный станок согласно правилам. Оценив запасы исходных материалов – набросайте чертеж. Размеры и форму креплений подбирают согласно имеющейся в наличии электродрели, и предполагаемых размеров изготавливаемых изделий.

Чертеж размещения инструмента и центра на станине

У вас должна получиться жесткая самостоятельная конструкция, на которой не будет меняться взаимная центровка. Станина закрепляется на столе, а все остальные компоненты слажено перемещаются относительно направляющей.

На таком станке можно обрабатывать заготовки большого диаметра, только для этого надо приобрести или изготовить план шайбу с креплением в патрон дрели.

Общий вид токарного станка

Расположение на станине позволяет превратить ваше приспособление в токарный станок по металлу. Только обрабатывать болванки из стали все равно не получится.

А изготовить цилиндрические изделия из алюминиевых сплавов, бронзы или латуни – запросто.

Обратите внимание

Если вы будете работать надфилем или наждачной бумагой, обернутой вокруг бруска – можно обойтись подручником. Для работы с настоящими резцами необходимо будет изготовить суппорт с винтовым механизмом подачи.

Дополнительные приспособления к токарному станку

Перед проектированием самодельного станка, предусмотрите установку на него дополнительных устройств, расширяющих возможности.

Многие домашние мастера задаются вопросом, как сделать абсолютно одинаковые изделия в нескольких экземплярах, не примеряя каждые 30 секунд шаблон. На токарный станок по дереву можно приспособить так называемый копир.

Копир из дрели

И тогда вы сможете сколько угодно раз повторять деталь по первому экземпляру. Заготовки можно красить с нанесением узоров, делать спиральные насечки.

Такой станок можно использовать для намотки трансформаторов. Как только вы запустите его в работу, моментально возникнет масса идей для повышения универсальности приспособления.

Поэтому, прежде чем приступить к реализации плана – оцените все перспективные доработки, и продумайте их на этапе составления проекта.

About sposport

View all posts by sposport

Загрузка…Делаем токарный станок своими руками

На чтение 12 мин. Просмотров 7.8k. Опубликовано Обновлено

Все дело в деньгах. Токарные станки по металлу – вещи очень и очень недешевые, это касается даже самых простейших моделей.

Сделать своими руками такого рода станок – дело вполне по силам любому желающему, поэтому многие домашние и кустарные мастера сооружают эти аппараты самостоятельно и очень успешно.

Сферы применения токарного станка

Токарный станок – аппарат древний, это раннее приспособление для обработки самых разных деталей из разнообразнейших материалов – от металла до дерева и др.

[box type=”info”]Обработка – это прежде всего обточка поверхностей как внутри, так и снаружи, сверление и расточка отверстий разного диаметра, нарезка резьбы, формирование рельефа поверхностей с помощью накатки.[/box]Если говорить о токарной обработке металлических деталей, то промышленные токарные устройства, произведенные разными заводами, являются дорогими и массивными агрегатами, управлять которыми весьма непросто.

Они никоим образом не относятся к настольным аппаратам, это серьёзные промышленные агрегаты, которые в принципе не подходят для кустарных работ. Поэтому самодельный токарный , – отличная идея по всем соображениям.

Чертеж станка токарного.Вы можете, к примеру, сделать его в виде мини-версии, которого будет вполне достаточно для обработки как металлических деталей, так и заготовок из любых других материалов.

При использовании домашних самодельных мини-станков есть определенные ограничения: они предназначены главным образом для работы с круглыми деталями, с сечениями типа осей, рукоятками для инструментов, колес и т.д.

В мини-станках детали нужно фиксировать только в горизонтальном положении для их вращательных движений. Лишний материал по ходу обточки снимается резцами, которые закреплены в суппорте токарного аппарата.

Составные части мини-токарного станка по металлу

Состав любого токарного устройства традиционный, все нижеперечисленные элементы присутствуют вне зависимости от того, каким образом он сделан – вручную дома или промышленным образом.

Устройства состоят из следующих составных частей:

Станина

Главный несущий элемент всей конструкции, придающий ей жесткость и прочность. Станина самодельного токарного изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Главное требование к станине – необходимая прочность, так как конструкция станка во время процесса обработки подвергается воздействию сильной вибрации.

Привод

Главный элемент той части, отвечающей за мощность работы. Привод нужно выбрать очень правильно исходя из нужно мощности. Это задача непростая, над которой следует хорошенько подумать.

Будет достаточно бывшего в употреблении привода от стиральной машинки, строительного миксера или чего-нибудь еще, если вы делаете легкий станок для работ по металлу.

Количество оборотов при таких приводах – около 1500 оборотов в минуту, а мощность – 200Вт или немного выше.

- Задняя бабка.

Это специальная пластина из стали, к которой приваривается тоже стальной уголок. Она нужна для плотной фиксации обрабатываемой детали к станине для качественной обработки. - Передняя бабка.

Это такая же часть, как и задняя бабка, но в отличие от передней она фиксируется на подвижной раме аппарата. - Передний и задний центры.

- Суппорт.

Это один из ключевых факторов для рабочих элементов аппарата, информацию о котором читайте ниже.

Как производится вращение?

Устройство токарного станка.Вращательный момент формируется в станке разными способами. Можно установить рабочую часть на вращательный вал электрического двигателя напрямую. Такой подход много чего сэкономит: и место, и деньги на запасные части.

К сожалению, такое расположение возможно далеко не всегда, поэтому главным исполнителем вращательного движения назначаются так называемые передачи. Они бывают цепными, ременными и фрикционными.

У каждого вида передачи есть свои плюсы и минусы:

Ременная передача

Самый бюджетный вариант передачи для мотора со многими преимуществами. Главное из них – надежность. Сделать ременную передачу просто: чаще всего мастера берут таковую от других устройств.

Есть и недостаток – это его недолговечность, так как ремни быстро изнашиваются. Вам придется менять их довольно часто.

Цепная и фрикционная передачи

Цепная передача стоит недешево, к тому же она намного более громоздкая, чем ременная. Зато и прослужит такая передача намного дольше, так что вы получите «стратегическую» экономию средств. Фрикционная передача находится ровно посередине между ременной и цепной передачами.

Основные узлы устройства

От суппорта зависит итоговое качество обработанной детали. Силы, время и все остальные ресурсы, вложенные в процесс, могут пойти насмарку без хорошо налаженного суппорта. Это часть расположена на специальных «салазках», двигающихся вдоль станины по направляющим векторам.

Движение суппорта может происходит в следующих направлениях:

- Продольное движение, при котором рабочий элемент устройства движется вдоль соединяемой детали. Такое направление производится при вытачивании круговой резьбы или для удаления поверхностного слоя краски или еще чего-нибудь с обрабатываемой заготовки.

- Поперечное движение суппорта производится перпендикулярно по отношению к оси детали. С помощью такого движения производятся отверстия и углубления.

- Наклонное движение может проводится под различными углами наклона, его используют для производства поверхностных углублений различной конфигурации.

Быстрый износ объясняется действием постоянной и серьезной вибрации, которое выливается в расшатывание креплений и последующим люфтам, что всегда сказывается на качестве токарной работы в том или ином виде. Такой беды можно избежать, для этого нужна постоянная подстройка и регулировка суппорта.

Регулировать суппорт можно разными способами. Если регулируется люфт, то его устраняют с помощью винта. Зазоры можно ликвидировать с помощью специальных вставок между кареткой и направляющими.

Зазоры появляются при износе винта, который контролирует продольное и поперечное движения в плоскостях. Сальники также могут изнашиваться. В этом случае их промывают и смазывают до полной пропитки машинным маслом. Иногда их нужно просто заменить на новые.

Этапы сборки токарного станка

Самодельные токарные своими руками собираются быстро и несложным образом. Единственное, что нужно точно соблюдать, – порядок сборки.

Самодельный токарный станок нужно собирать с максимальной точностью:

- Первым делом – сборка рамы из металлических элементов. Лучше, если это будут швеллеры и балки. Нужно обязательно рассчитать нагрузку для планируемых работ: с деталями каких размеров вы собираетесь иметь дело? Если, к примеру, вы планируете обрабатывать металлические предметы длиной больше 5-ти сантиметров, металлическая рама станка должна быть должны быть толщины свыше 3-х сантиметров.

- Установка продольных валов с направляющими на швеллеры. Лучше зафиксировать валы узлами сварки, но можно закрепить и болтами.

- Подготовка передней бабки из гидравлического цилиндра с толстыми стенками и двумя подшипниками, спрессованными в тело цилиндра.

- Прокладка вала с использованием подшипников с большим диаметром.

- Заливка жидкости для смазки в гидравлический цилиндр.

- Установка и фиксация шкива с суппортом и направляющими.

- Монтаж электропривода.

Внизу конструкции станка прикрепить металлическую полоску с защитной функцией – она не даст рабочей части станка деформироваться по ходу активности.

Какой мотор лучше

Чертеж сборки станка для токарных работ.Электрический мотор – ключевая часть любого токарного устройства для работ по металлу. Движение рабочей части аппарата происходит благодаря ему и ничему больше. Насколько мощный мотор, настолько мощный и .

Уровень мощности мотора нужно рассчитывать в зависимости от планируемых работ – размеров металлических деталей, с которыми вы собираетесь работать на вашем новом агрегате.

Если в ваших планах работа с небольшими деталями, будет вполне достаточно мотора с мощностью около 1 кВт. Такие моторы имеются на швейных машинках или других домашних бытовых электроприборах. Если ваши будущие детали покрупнее, выбирайте мотор с мощностью от 1,5 до 2,0 кВт.

[box type=”fact”]Мощность также зависит от материала, с которым вы собираетесь работать. Если, к примеру, ваш материал – дерево, то самодельные токарные станки по дереву своими руками, включая самодельный резец для токарного станка по дереву, большой мощности не потребуют.[/box]Важнейший вопрос – надежная изоляция всех электрических узлов. Самым оптимальным вариантом будет взять консультацию у специалиста. Уверенность в безопасности аппарата и профессиональной надежности конструкции вам не помешает: все-таки вы собираетесь работать с электричеством и металлами. А с ними не шутят.

Делаем станок из дрели

Дрель будет отлично смотреться в виде привода к токарному устройству.

Этим элегантным решением вы сэкономите приличные деньги и значительно упростите себе жизнь, потому что у него целый ряд отличных преимуществ:

- Модульность аппарата: он просто собирается и разбирается. Дрель без каких-либо затруднений отсоединяется от станины и присоединяется обратно.

- Такая модель весьма транспортабельна, с ней можно работать везде – хоть на даче, хоть в гараже.

- Значительная экономия средств: не нужно закупать дополнительные сменные насадки или ременную передачу.

Чтобы собрать аппарат из дрели, вам понадобится практически те же самые детали, что и для обычного аппарата. Не понадобятся только два вещи: электродвигатель и передняя бабка, а это важнейшие и самые дорогостоящие элементы конструкции.

Поскольку станок легкий и компактный, нет нужды сооружать устойчивую станину, вполне достаточно будет верстака или стола. Фиксация дрели производится с помощью хомута и струбцины.

Конструкция и размеры токарного станка.Расширение функций токарного устройства из дрели можно произвести с помощью дополнительных насадок и других приспособлений. У вас могут получиться великолепные самодельные станки по дереву.

Есть, конечно, и минусы. На аппарате из дрели вы не сможете обрабатывать детали большого размера. Можно попытаться усовершенствовать модель в этом направлении. К примеру, добавить ременную передачу и для увеличения числа оборотов.

Но овчинка не стоит выделки: он потеряет свои главные преимущества в виде простоты и легкости. Таким образом, самодельный аппарат из дрели имеет смысл лишь в случаях, когда идет работа с некрупными деталями.

Токарный станок из дрели способен на многое: на нем можно не только обрабатывать детали. Но и работать с красками – наносить их на заготовку во время ее вращения. Это и самодельный станок по дереву.

Намотка проволоки на трансформатор, нанесение разного рода насечек на поверхности деталей – только некоторые примеры использования многофункционального станка из дрели и токарного резца по металлу.

А теперь простейший станок

Сегодня в сети огромное количество чертежей, инструкций и видеороликов на тему «как сделать самодельный токарный станок», с помощью которых самостоятельная работа по изготовлению токарного станка вполне реальна и по плечу практически каждому.

[box type=”fact”]Можно, конечно, замахнуться на мини-станок с программным управлением. А можно остановиться на самом простом варианте, который будет с малыми затратами отлично работать по самым разным деталям разнообразной конфигурации.[/box]Деревянные стойки крепятся к станине с помощью болтов. Станина должна быть надежной, поэтому выполняется из стальных уголков. В крайнем случае ее можно сделать из брусков.

Устройство токарного станка по дереву.Режущий элемент фиксируется на узле из подручника, по нему он будет перемещаться. На поверхности перемещения следует плотно зафиксировать лист металла для защиты конструкции от деформации. Кроме того, это поможет расположить токарный резец по металлу точно к детали, которую нужно обработать.

Для изготовления передней бабки и задней бабки подбираются подходящие цилиндры из металла с соответствующим диаметром. Они размещаются в узлах подшипников, которые заранее размещены в деревянных стойках.

Вращательное движение передается через передний центр, объединенный с мотором с помощью ременной передачи. Деталь фиксируется между передним и задним участками и обрабатывается резцом из подручника.

С поиском и выбором электрического двигателя для токарного мини-станка проблем не бывает.

Мы уже писали, что мотор небольшой мощности можно найти на любом бытовом электрическом устройстве, любой домашний бытовой агрегат, бывший в употреблении, вполне подойдет для этой задачи. В качестве привода можно использовать шлифовальные машинки или дрели.

Техника безопасности

Поскольку речь идет об и работе с металлами, требования к выполнению правил техники безопасности будут ясными и жесткими, от которых никуда не денешься. Первым делом нужно проверить работоспособность нового станка сразу же после его изготовления.

Элементы конструкции станка для токарных работ.Как проверяется работоспособность станка: шпиндель должен вращаться без малейших затруднений. Нужно замерить совпадение оси вращения деталей в станке с центром симметрии этой же детали. Общая ось должна просматриваться у переднего и заднего центров.

Электродвигатель всегда накрывается специальным кожухом, который защищает мотор от грязи и частиц из металла, равно как и самого оператора станка. Если ваше устройство сделано из дрели, никакой кожух не нужен.

Если вы решили снабдить свой самодельный токарный станок мощным мотором, обязательно протестируйте в вашей домашней сети – хватит ли ее для вашего мощного мотора. А вообще лучше придерживаться устоявшихся традиций и использовать старых знакомых – электродвигатели от бытовых приборов.

Сделать самодельный токарный – отличное и элегантное решение со всех точек зрения. Простота исполнения, экономия средств, эффективная обработка деталей – все это про самодельные токарные станки.

СВЕРЛЕНИЕ НА СТАНКЕ Часто требуется просверлить отверстия на токарном станке, прежде чем можно будет выполнить другие внутренние операции, такие как растачивание, развертывание и нарезание резьбы. Хотя токарный станок не является сверлильным станком, время и усилия экономятся за счет использования токарного станка для операций сверления вместо переключения работы на другой станок. Перед сверлением конца заготовки на токарном станке, конец, который нужно просверлить, должен быть отмечен (перфорирован), а затем просверлен по центру, чтобы сверло началось правильно и было правильно выровнено.Шпиндели передней бабки и задней бабки должны быть выровнены для всех операций сверления, развёртывания, а шпиндели должны быть выровнены для операций сверления, развёртывания и нарезания резьбы, чтобы получить истинное отверстие и избежать повреждения обрабатываемого изделия и токарного станка. От цели, для которой будет просверливаться отверстие, будет зависеть сверло подходящего размера. То есть размер сверла должен обеспечивать достаточное количество материала для нарезания резьбы, развертывания и растачивания, если такие операции будут выполняться. Правильная скорость сверления обычно кажется слишком высокой из-за того, что патрон, который намного больше сверла, влияет на решение оператора.Поэтому рекомендуется обратиться к подходящей таблице, чтобы получить рекомендуемые значения высоты бурения для различных материалов, например, Таблицу 4-2 в Приложении. Поддержка сверл в задней бабке Способы закрепления спирального сверла в задней бабке могут быть разными (Рисунок 7-95). Сверла с прямым хвостовиком обычно удерживаются в патроне, который помещается в коническое гнездо шпинделя задней бабки. Комбинированное сверло и зенковки (центровочные сверла), зенковки, развертки, метчики и другие фрезы с малым хвостовиком также могут поддерживаться таким образом. | Рисунок 3-95. Установки для сверления на токарном станке. Спиральные сверла с коническим хвостовиком можно удерживать непосредственно в коническом шпинделе задней бабки при условии хорошей посадки. Если хвостовик сверла не подходящего размера, то в шпинделе задней бабки можно использовать головку сверла или втулку. Держатель спирального сверла используется для поддержки больших спиральных сверл с центром задней бабки.Сверло вставляется в держатель, а центр задней бабки помещается в центральное отверстие, которое находится в задней части держателя. Держатель будет опираться на поперечный суппорт или составной упор и должен поддерживаться рукой, пока он не будет надежно удерживаться давлением между задней бабкой и передней бабкой. При использовании этого метода никогда не вынимайте и не ослабляйте шпиндель задней бабки во время вращения токарного станка, иначе заготовка может быть выброшена оператором. Всегда останавливайте станок, прежде чем пытаться извлечь спиральное сверло.Другой метод поддержки большого спирального сверла в задней бабке — это прикрепить собачку токарного станка к хвостовику сверла и поддерживать заднюю часть сверла так, чтобы центр задней бабки находился в центральном отверстии в хвостовике сверла. |

Токарный станок с револьверной головкой или набор инструментов для ЧПУ? [+ Швейцарские токарные станки]

Это одна из многих тем, которые, кажется, вызывают религиозный пыл с одной стороны по сравнению с другой. Я лично просмотрел несколько сотен онлайн-статей и переписок, которые я вел с нашими клиентами G-Wizard по поводу этого выбора.

Кстати, вот видео по теме, которая быстро освещает основные моменты:

Для более подробного обсуждения продолжайте читать.

Давайте начнем с некоторых определений и основного вывода, к которому я пришел после всех этих разговоров и исследований, а затем погрузимся в бесчисленное множество деталей.

Какие револьверные токарные станки и инструменты?

На ручных токарных станках мы привыкли видеть один инструмент на стойке Quick Change Toolpost (QCTP).Это работает, но на ЧПУ нам нужна более высокая производительность. Хотя вы можете установить обычный ручной токарный станок Quick Change Toolpost (QCTP) на токарный станок с ЧПУ, это обычно делается только для токарных станков Toolroom.

На производственных токарных станках инструменты обычно устанавливаются либо на плите, либо на револьверной головке. По иронии судьбы, на изображении выше показаны оба формата, которые используются: на каждой инструментальной станции револьверной головки установлена монтажная пластина, которая увеличивает количество инструментов, доступных для каждой позиции револьверной головки.

Инструмент «Чистая банда» — самый простой вариант.В этом режиме инструменты устанавливаются в ряд на поперечных суппортах токарного станка. Доступ к инструменту — это оттягивание от заготовки вдоль оси шпинделя, чтобы инструменты не ударялись о заготовку, перемещение по оси X до тех пор, пока нужный инструмент не окажется в нужном положении, а затем перемещение по оси Z назад, чтобы начать резку.

Обычно полозья с установленными инструментами выглядят так:

Видео фиксирует простое движение смены инструмента, а также скорость смены инструмента.Обратите внимание на два формата инструментов: инструмент для черновой токарной обработки выполняет большую глубокую резку и представляет собой типичный держатель для токарного станка с квадратным хвостовиком. В остальной части инструмента используется круглый хвостовик с плоским хвостовиком, который более типичен для групповых инструментов. Он более компактен, и иногда вы даже можете увидеть один держатель, на котором крепятся две вставки, которые можно использовать для разных задач.

Вот и револьверно-токарный станок в действии:

Эта машина на видео на самом деле имеет 2 револьвера, и одна из них используется для удержания аккуратной «задней бабки» с живым центром для поворота этой длинной тонкой части.Тем не менее, вы получите представление о револьверном токарном станке. Токарно-револьверные станки очень похожи на поворотные устройства смены инструмента, знакомые пользователям станков с ЧПУ.

Какой лучше?

Для каждого из них есть длинный список плюсов и минусов, который мы скоро рассмотрим, но, как и было обещано, давайте начнем с вывода верхнего уровня:

Выбор инструментальной группы вместо револьверной головки на токарном станке с ЧПУ больше зависит от того, какие детали вы будете изготавливать, чем от чего-либо еще. Gang Tooling очень сложно превзойти для коротких деталей меньшего диаметра, для которых не требуется задняя бабка.Токарно-револьверные станки сложно превзойти по универсальности, и, конечно же, они необходимы, когда вам нужна задняя бабка для вашей части.

Просматривая множество статей, которые я исследовал по этой теме, я часто сталкивался с машинистами, которые хотели, чтобы они могли использовать свои токарные станки для всего, но имели токарные револьверные головки для деталей, которые были слишком длинными и тонкими, чтобы их можно было изготовить на токарном станке.

Швейцарские токарные станки

В некотором смысле это почти означает, что «конкуренция» между станками Gang и Turret немного вводит в заблуждение.Возможно, лучшей «конкуренцией» стали бы токарные станки со швейцарскими станками. Швейцарские станки используют направляющую втулку и поворачиваются от конца к передней бабке, так что работа всегда хорошо поддерживается с очень небольшим вылетом для отклонения:

В обмен на более высокую стоимость, сложность и необходимость в более дорогих прутковых стержнях, поскольку они должны быть совместимы со швейцарской установкой втулок, швейцарский станок может обрабатывать детали, которые были бы слишком длинными и веретенообразными для токарного станка Gang.

Преимущество инструментальной оснастки №1: скорость

Давайте начнем с мнения группы Gang Tool Gang о том, почему их машины лучше:

Если деталь может быть изготовлена на токарном станке Gang, это может быть сделано быстрее и дешевле, чем на токарном станке с револьверной головкой.

Помните, что некоторые детали просто невозможно изготовить на токарном станке, потому что нельзя использовать заднюю бабку — инструмент группы может наткнуться на заготовку, если он не может полностью отойти от заготовки, что невозможно, потому что задняя бабка мешает.Есть некоторые токарные станки с убирающимися задними бабками, но отвод задней бабки каждый раз, когда требуется смена инструмента, лишает главного преимущества токарного станка группы — сверхбыстрой смены инструмента.

Смена инструмента в группе происходит очень быстро, поскольку для смены инструмента используется движение скольжения и не требуется индексация револьверной головки. Если задуматься, типичный токарно-револьверный станок должен переместиться в положение смены инструмента, прежде чем он сможет начать вращать нужный инструмент на место. Как только инструмент окажется на месте, он может вернуться в положение для резки.Это почти точно такое же количество движений, которое требуется для смены инструмента в наихудшем случае, но инструмент не требует индексации. Он перемещается в положение смены инструмента (разное для каждого инструмента группы) и перемещает следующий инструмент на место, а затем перемещается прямо назад. Наиболее часто используемые инструменты размещаются в центре плиты группы, и они перемещаются только на небольшую часть расстояния до самого дальнего положения смены инструмента, необходимого токарно-револьверному станку.

Следовательно, инструмент почти всегда быстрее.Вы слышите цитаты от слесарных станков, например: «Инструментальный станок может закончить деталь, отрезать ее, устройство подачи прутка продвигает материал, и он попадает во вторую деталь, прежде чем токарно-револьверный станок сможет закончить вторую операцию».

Преимущество инструментальной оснастки № 2: простота и низкая стоимость

Револьверы — дорогие высокоточные устройства с большим количеством движущихся частей. Инструменты банды минималистичны. Он включает в себя несколько блоков, установленных на поперечных салазках, и все. Обычные сервоприводы оси и ходовые винты токарного станка выполняют всю работу по смене инструмента.Это означает, что многоцелевые токарные станки часто могут быть намного дешевле токарных станков с револьверной головкой. В некоторых случаях магазины покупают двухрядные токарные станки по цене одного модного двухшпиндельного токарного станка с револьверной головкой и считают, что они продвигаются далеко вперед.

Если для вашей детали требуется рабочий инструмент, например, для обработки поверхности под ключ на детали или для просверливания окружности под болт на фланце, гораздо дешевле использовать набор инструментов. Пневматические шпиндели, шпиндели с тросовым приводом и электрические шпиндели меньшего размера могут быть задействованы в работе, если токарный станок имеет индексируемый шпиндель оси C.Моторизация револьверной головки увеличивает стоимость во многих отношениях из-за трудностей с передачей крутящего момента на позиции инструмента на роторной револьверной головке. Это также увеличивает размер револьверного станка, что делает невозможным использование револьверной головки на небольших токарных станках.

ИнструментGang, как правило, дешевле, в то время как инструмент для револьверной головки, как правило, дороже, но может быть более масштабным и более надежным. Для некоторых стандартных инструментов револьверной головки требуются довольно дорогие державки для инструментов, в том числе для работы с живым инструментом.

Преимущество инструментария № 3: быстрая установка

Это тот, который колеблется взад и вперед, но если вы посмотрите на возможность легко поменять целый блок инструментов с помощью набора инструментов, трудно понять, как настройку нельзя выполнить быстрее, поскольку ее можно выполнить в автономном или сохраняется как собранный блок инструментов для различных работ. Вот блок с установленными 7 инструментами:

Смена блока инструментов происходит быстро и позволяет установить все инструменты, необходимые для конкретной детали…

В качестве альтернативы, большая часть работы может быть выполнена с помощью базового набора инструментов и, например, простой замены одного блока, в котором находится спиральное сверло определенного размера.

Преимущество инструментальной оснастки №4: точность

Простота и уменьшение количества движущихся частей исключает накопление допусков и различного рода перекосы (люфты) в движущихся частях револьверной головки. Проблема точности заключается в достижении правильного положения центральной линии (оси Y) с помощью инструмента. После установки прокладки на место или просверливания специальной втулки для спирального сверла трудно получить более точную точность, и большинство револьверных головок будут менее точными.

Еще одним фактором, который дает токарным станкам преимущество в точности, является то, что они привыкли перемещаться на меньшие расстояния при обработке детали.

Преимущество инструментальной оснастки № 5: надежность

Это тесно связано с простотой. На токарном станке нет ничего плохого. Конечно, у револьверной головки есть все точки износа и детали, которые могут сломаться, как у токарного станка, а также многое другое. Если вы сломаете турель, у вас может быть дорогостоящий счет за ремонт или вам может просто потребоваться ее перестроить.

Токарный станок с револьверной головкой Преимущество № 1: Гибкость

Давайте обратимся к револьверным головкам, прежде чем мы начнем думать, что токарные станки — единственный выход.Преимущество №1 турели — гибкость. Вы можете использовать заднюю бабку с одной, что позволяет получить гораздо более длинные и тонкие детали, чем можно было бы сделать на токарном станке, хотя есть некоторые уловки, такие как ножницы, которые могут помочь токарному станку сделать больше.

Помимо длины, револьверные головки позволяют использовать детали большего диаметра. Если вы думаете об этом, для набора инструментов требуется зазор, чтобы деталь могла поместиться между любыми двумя инструментами. Это ограничивает диаметр или количество инструментов, которые вы можете поставить на пластину для групповой сборки. Turret позволяет вам есть пирог и есть его, потому что он оставляет место для деталей гораздо большего диаметра.

Преимущество токарного станка с револьверной головкой № 2: более простое программирование

В то время как опытные пользователи токарных станков считают программирование простым, новички обычно сочтут программирование револьверной головки проще. С токарным станком вам нужно позаботиться об очистке детали для смены инструмента. Это может быть сложно с разными настройками и диаметрами деталей. Сделайте неверный ход, и инструмент врежется в деталь.

Кроме того, пользователи группы должны иметь дело как с положительными, так и с отрицательными моментами, поскольку инструменты находятся по обе стороны от заготовки.Пользователям турелей нужно иметь дело только с одним знаком и обычно выбирать положительный, поскольку это проще и интуитивно понятно. Конечно, на более модных токарных станках будет устанавливаться как передняя, так и задняя револьверная головка, и в этот момент они также имеют дело с положительными и отрицательными характеристиками.

Токарный станок с револьверной головкой Преимущество № 3: Больше инструментов

См. Верхний правый рисунок в статье, где на каждой станции револьверной головки установлено несколько инструментов. Эта ситуация доведена до крайности, и ее будет довольно сложно запрограммировать, но наличие двух револьверных головок или даже просто установка держателей групп в несколько револьверных станций по-прежнему означает больше инструментов для токарно-револьверного станка.Вот пластина из 3 инструментальных групп, предназначенная для использования вместо державок с квадратным хвостовиком 3/4 ″ или 1 ″:

Foxwood Machine, компания, предлагающая этот продукт, утверждает, что они создали его для машин, в которых не хватало инструментов или которые не могли менять инструменты достаточно быстро. Я вижу, где размещение инструментов, необходимых для сверления и нарезания определенного отверстия и размера резьбы на одном блоке, может упростить настройку.

Преимущество токарно-револьверного станка №4: больше операций, осей и сложности деталей

Это связано с преимуществом гибкости револьверных головок, но кажется, что они хорошо подходят для более сложных станков, оснащенных двумя шпинделями, несколькими осями и другими функциями для размещения деталей, которые в противном случае потребовали бы нескольких настроек.

Преимущество револьверного станка № 5: лучшая обработка?

Револьверымогут обеспечить лучшую обработку заготовок только благодаря тому, что они более распространены на более крупных токарных станках. Но станок с двумя револьверными головками также может выполнять трюк с использованием двух режущих инструментов одновременно, как показано на видео с револьверной головкой выше. Предположим, у вас есть инструмент для резки на 1/8 дюйма. Поместите один по обе стороны от заготовки, используя две револьверные головки, и пусть одна слегка опережает другую. Теперь вы убираете 1/4 дюйма за каждый проход, и два инструмента уравновешивают тенденцию друг друга отклонять деталь.

Это довольно изящный трюк, который действительно может сократить время цикла.

Токарно-револьверные станки тоже могут разбиться!

Табличка малая в башенном посту…

Представьте, что каждая позиция в револьверной головке токарного станка представляет собой небольшую плиту с несколькими инструментами. Вы начинаете видеть возможности?

Ностальгия: ручные револьверные станки старой школы

Вот какими были токарно-револьверные станки до ЧПУ:

Вывод: лошади для курсов

Хотя существует естественная человеческая склонность организовывать соревнование, которое приводит к единственному победителю, в данном случае это «Лошади для курсов.«Выбор группового инструмента по сравнению с токарными станками с револьверной головкой лучше всего делать путем тщательного анализа типов деталей, которые необходимо изготовить, и того, какие преимущества получат эти конкретные детали.

Если вы не знаете, какие детали вы в конечном итоге будете изготавливать, и не желаете принимать ограничения, накладываемые набором инструментов на более короткие детали меньшего диаметра, вы, вероятно, предпочтете револьверную головку. Если вы хотите максимально простое программирование и меньшую кривую обучения, вам, вероятно, понадобится револьверный токарный станок.С другой стороны, если вы хотите как можно более короткое время цикла, чтобы вы могли как можно дешевле вывернуть как можно больше деталей, изготовленных на токарных станках, обратите внимание на инструменты для групп.