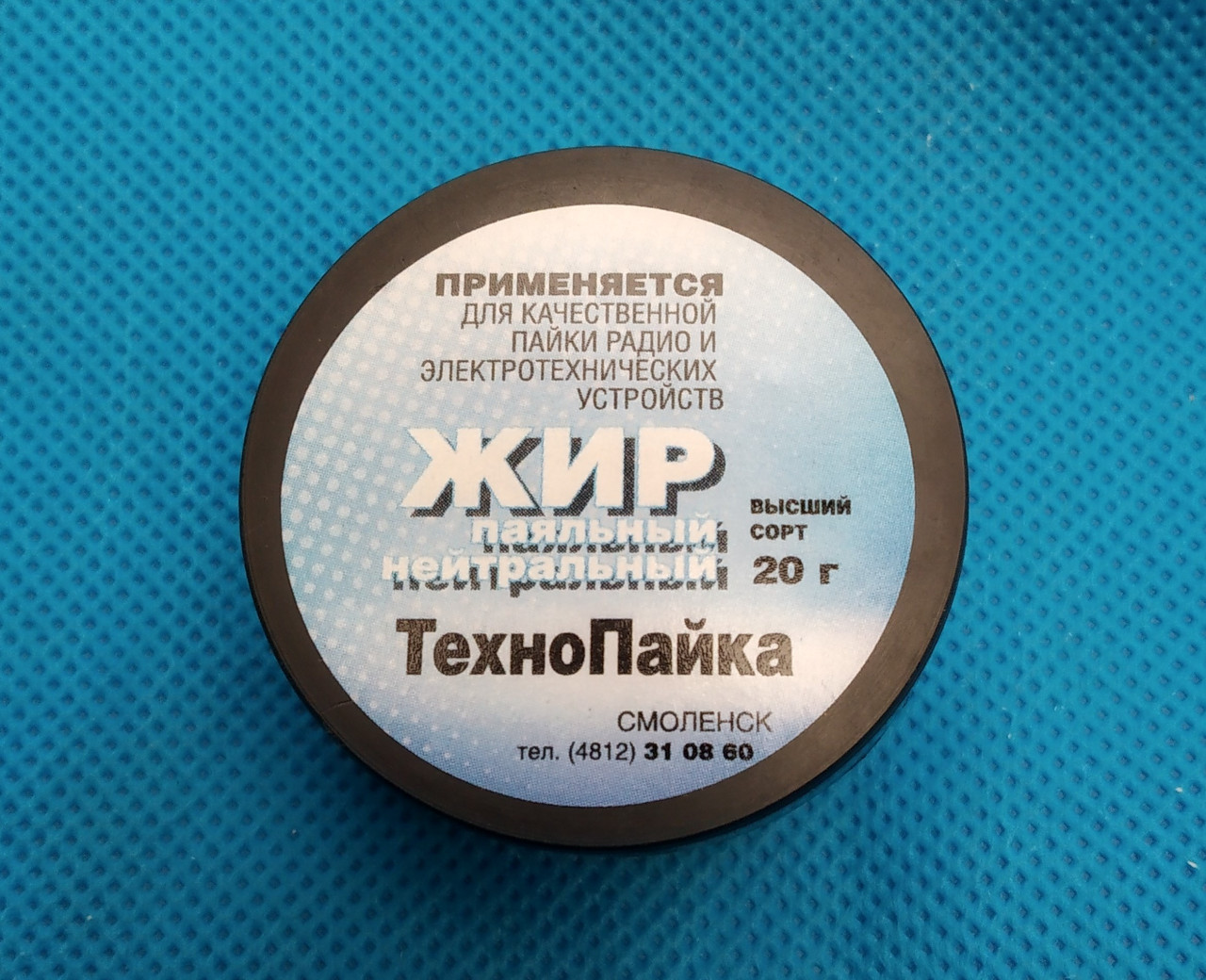

Жир паяльный нейтральный (20 гр) Сибртех 913344 — цена, отзывы, характеристики, фото

Жир нейтральный Сибртех 913344 применяется для пайки радио- и электротехнических устройств. Хорошо держится на металлических контактах, обеспечивая точное дозирование и высокую скорость нанесения на большое количество мест паек. Не требует удаления остатков после пайки. Масса — 20 гр.

- Вес, кг 0,02

- Тип нейтральный

Параметры упакованного товара

Единица товара: Штука

Вес, кг: 0,03

Длина, мм: 35

Ширина, мм: 35

Высота, мм: 40

Произведено

- Россия — родина бренда

- Информация о производителе

Указанная информация не является публичной офертой

На данный момент для этого товара нет расходных материаловСервис от ВсеИнструменты.ру

Мы предлагаем уникальный сервис по обмену, возврату и ремонту товара!

Вернем вам деньги, если данный товар вышел из строя в течение 14 дней с момента покупки.

Обратиться по обмену, возврату или сдать инструмент в ремонт вы можете в любом магазине или ПВЗ ВсеИнструменты.ру.Гарантия производителя

Гарантия производителя 3 месяцаГарантийный ремонт

Здесь вы найдете адреса расположенных в вашем городе лицензированных сервисных центров.

| Лицензированные сервисные центры | Адрес | Контакты |

|---|---|---|

СЦ «ИП Киревнина Е.В» АСТ | ул. 5-я Литейная, 30 | +7 (989) 791-00-11 |

Тест, обзор флюсов для пайки. Отзывы.

В тестировании приняли участие следующие флюсы:

- Флюс паяльный Pasta do lutowania.

Состав: канифоль, вазелин.

Состав: канифоль, вазелин. - Флюс Ф5. Флюс для пайки печатных плат. Активированный безкислотный, водосмываемый. Состав: Глицерин, активатор.

- Спиртоканифоль. Состав: толченая канифоль в этиловом спирте.

- Канифоль твердая. банка (20г). Состав: обычная канифоль с пластификатором.

- Флюс для пайки Lukey L2010 150 г Состав: неизвестен.

- Жир паяльный нейтральный (20г) Состав: Канифоль, стеарин.

Я уже расставил флюсы по рейтингу от самого лучшего до самого никудышного.

Итак, по порядку.

1 место.

Pasta do lutowania

Флюс паяльный Pasta do lutowania. Флюс польского производства поставляется в металлических баночках по 40гр. Замечу, что открыть такую баночку составило немало труда, крышка никак не хотела открываться, в помощь пришла отвертка. Флюс имеет очень вязкую консистенцию с приятным запахом хвои, наносить удобно лопаточкой или же просто макать в него спаиваемые выводы деталей. Очень удобно клеить на него СМД детали на плату. При пайке не воняет, не обугливается. Имеет хорошую активность, легко удаляет окисную пленку. Мыть не обязательно, не токопроводящий. Температура использования до 350 градусов по Цельсию

При пайке не воняет, не обугливается. Имеет хорошую активность, легко удаляет окисную пленку. Мыть не обязательно, не токопроводящий. Температура использования до 350 градусов по Цельсию

- Плюсы: Не обугливается, отличная активность, растекаемость по поверхности.

- Минусы: Если не мыть, получается немного липкая пайка.

2 место.

Флюс Ф5

Флюс Ф5. Флюс на основе глицерина, отлично подходит для лужения плат и проводов. Имеет наилучшую из тестируемых активность, оставляет красивый зеркальный блеск луженых поверхностей. Удобно наносится кисточкой. Не обугливается. Токопроводящий! Мыть обязательно!

- Плюсы: Не обугливается, отличная активность, растекаемость по поверхности.

- Минусы: Токопроводящий! Мыть обязательно!

3 место.

Cпиртоканифоль

Спиртоканифоль. Представляет собой раствор сосновой толченой канифоли в этиловом или что хуже, изопропиловом спирте. Чаще применяется для лужения плат и запайки деталей в них. Удобно наносится кисточкой. Имеет среднюю активность. Мыть не обязательно, не токопроводящая, но гигроскопичная. Есть вероятность, что через время остатки флюса станут токопроводящими.

Удобно наносится кисточкой. Имеет среднюю активность. Мыть не обязательно, не токопроводящая, но гигроскопичная. Есть вероятность, что через время остатки флюса станут токопроводящими.

- Плюсы: Мыть не обязательно, не токопроводящая.

- Минусы: обугливается, гигроскопичная, удобно использовать только при низких температурах пайки.

4 место.

Канифоль

Канифоль с пластификатором.

Свойства обычной канифоли плюс то, что благодаря пластификатору не так быстро обугливается и не так крошится, более пластичная.

- Плюсы: мыть не обязательно, не токопроводящая.

- Минусы: обугливается, гигроскопичность.

5 место.

Флюс для пайки Lukey L2010

Флюс для пайки Lukey L2010. Честно говоря, китайский продукт разочаровал меня. Ожидал большего. Применяю только для смачивания деталей перед выпаиванием или в тех случаях, когда жалко хорошего флюса. Консистенция вазелина, очень высокая температура обугливания. Низкая активность, низкая растекаемость, качественно можно паять только предварительно хорошо луженые детали.

Низкая активность, низкая растекаемость, качественно можно паять только предварительно хорошо луженые детали.

- Плюсы: мыть не обязательно, не токопроводящий. Самая высокая температура обугливания.

- Минусы: Низкая активность, низкая растекаемость.

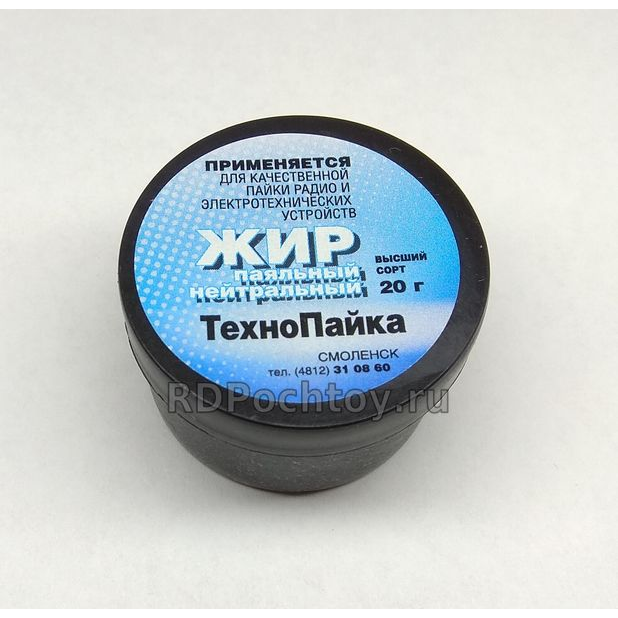

6 место.

Жир паяльный нейтральный

Жир паяльный нейтральный

Купил и забросил, паять им просто невозможно, самая худшая активность и растекаемость, дымит, запах жженой свечки.

Можно паять только предварительно хорошо луженые детали. Мыть не обязательно, не токопроводящий.

- Плюсы: мыть не обязательно, не токопроводящий.

- Минусы: Низкая активность, низкая растекаемость

Флюсы

Флюс — вещества (чаще смесь) органического и неорганического происхождения, предназначенные для удаления оксидов с поверхности под пайку, снижения поверхностного натяжения, улучшения растекания жидкого припоя и/или защиты от действия окружающей среды.Назначение:

- способствуют лучшему смачиванию припаиваемых деталей;

- способствуют лучшему растеканию припоя по шву;

- предохраняют нагретый при пайке металл от окисления.

Паяльный флюс не должен взаимодействовать с припоем, кроме флюсов для реактивно-флюсовой пайки.

Флюсы выбирают в зависимости от:

- соединяемых пайкой металлов или сплавов,

- применяемого припоя,

- вида монтажно-сборочных работ.

Температура плавления флюса должна быть ниже температуры плавления припоя.

В зависимости от технологии, флюс может использоваться в виде:

- жидкости,

- пасты,

- порошка.

Существуют также паяльные пасты, содержащие частицы припоя вместе с флюсом; иногда трубка из припоя содержит внутри флюс-заполнитель.

Примерами флюсов могут служить:

- канифоль,

- нашатырь (хлорид аммония,соли, например, бура (тетраборат натрия, Na2B4O7),

- ортофосфорная кислота — раствор кислоты в воде, от 85 % и менее с добавками присадок,

- ацетилсалициловая кислота — применяется как активный кислотный флюс.

- Активные (кислотные)

- Пассивные (бескислотные)

Активные флюсы, в состав которых входит, как правило, кислотосодержащие реагенты (ортофосфорная и соляная кислоты, хлористый цинк, хлористый аммоний).

Данные флюсы прекрасно справляются с жирными налетами и окислами.

Недостатки:

- недостаточная промывка места пайки со временем приводит к «выеданию» металла и его коррозии, где остался кислотосодержащий флюс.

- при попадании на кожу человека такие флюсы вызывают ожоги, а их пары при вдыхании человеком особо токсичны.

Ортофосфорная и паяльная кислота – опасные химически активные флюсы.

Применяется при пайке сильно окисленных металлов, низколегированных сталей, никеля, а так же их сплавов.

Паяльная кислота особо эффективна при температуре 270 – 330 градусов.

Флюсы ЗИЛ2 – активный флюс, который хорошо подходит спаивания стали, латуни, меди легкоплавкими припоями на основе висмута.

Ф-38Н – сильно химически активный флюс.

Применяется для пайки быстро окисляемых на воздухе металлов при температуре выше 300 градусов.

Промывка щелочью так же обязательна.

Пассивные флюсы — помогают удалить жировые отложения, а так же в меньшей степени удаляют окислы.

Сами по себе это органические вещества, не вызывающие коррозии, которые служат не только важной составляющей при пайке радиокомпонентов, но и выполняют защитную функцию от окисления.

Единственный их минус заключается том, что под действием температуры в месте спайки остаются темные пятна.

Пары флюса вредны для человека.

Примеры:

Канифоль сосновая – самый простой, дешевый и доступный вид флюса. Относится к классу химически пассивных флюсов.

На рынке она доступна в свободной продаже из-за популярности.

Применяется практически широком спектре радиомонтажных работ.

Умеренно растворяется в спирте с добавлением глицерина, благодаря чему стали популярны среди радиолюбителей спирто-канифольные флюсы.

У канифоли есть много недостатков, среди которых один из главных — а способность накапливать влагу, а значит риск провоцирования короткого замыкания, в случае, если вы не очистите деталь после пайки.

ЛТИ 120 — пассивный флюс радиомонтажный, нейтральный.

Состав: канифоль сосновая, спирт этиловый, активаторы.

Остатки флюса смывать не обязательно, при желании легко смываются спиртом, ацетоном и т.п.

Паяльный жир – существует в двух видах: активный и нейтральный.

Применяется для окисленных деталей, состоящих из черного или цветного металла.

Активный паяльный жир в радиоконструировании не применяется.

Нейтральный паяльный жир не содержит активных компонентов, поэтому может использоваться для пайки радиодеталей.

Безотмывочный флюс фирмы Nordson

Компания Nordson основана в 1954 г. в США.

Занимается производством целого ряда дифференцированных продуктов, например, таких как: продукты, используемые для дозирования клеев, герметиков, биоматериалов и других материалов; для управления жидкостью и т. д. и работает с различными отраслями: упаковочные системы, медицинское оборудование, энергетика, строительство и т. д.

Одним из таких продуктов является , созданный для работы с любым сплавом и процессом нагрева, пастообразный флюс Nordson EFD FluxPlus.

Это целая линейка флюсов (канифольный слабоактивированный, канифольный активированный флюс, безотмывочный и водорастворимый), которая идеально подходит для повторной пайки компонентов с выводами типа BGA, ремонта мобильных устройств, оплавления пастообразного мягкого припоя и т. д.

д.

В отличие от жидких флюсов, клейкая паста FluxPlus может быть точно нанесена в том месте, где это необходимо, не загрязняя соседние области.

Характеристики и преимущества:

- Контролируемое распределение флюса благодаря точному дозированию.

- Перед пайкой флюс удерживает мелкие детали по месту.

- Флюс подается в большем количестве по сравнению с проволочным припоем с флюсовым сердечником.

Состоящий из канифоли, растворителя и небольшого количества активатора флюс, не требующий отмывки, обладает низкой активностью и подходит для легко паяных поверхностей.

Остаток флюса, не требующего отмывки, прозрачный, твердый, не вызывает коррозию, не проводит ток и рассчитан на то, чтобы остаться на узле.

Остаток может быть удален с помощью подходящего растворителя.

Паяльный жир НЕЙТРАЛЬНЫЙ 20гр REXANT

Паяльный жир нейтральный 20 г REXANT предназначен для удаления оксидов с поверхности под пайку, улучшения растекания жидкого припоя при пайке радио и электротехнических устройств.

Данный флюс применяется при пайке деталей или поверхностей припоями оловянно-свинцовой группы.

После пайки не требует промывки, а в случае необходимости легко удаляется изопропанолом или бензином «Калоша». Нельзя применять для пайки алюминия и его сплавов.

Срок хранения паяльного жира не ограничен.

Меры предосторожности: при попадании на кожу необходимо промыть мыльной водой; хранить в плотно закрытой таре в местах, недоступных для детей; оберегать от действия тепла и прямых солнечных лучей.

| Наименование | |

|---|---|

| вид инструмента | аксессуары к пайке |

Флюсы для пайки

Флюсы, обычно используемые при пайке мягким припоем металлов:

канифоль в порошке или раствор хлорида цинка, отдельно или в сочетании

с нашатырным спиртом. Нейтральную паяльную жидкость можно приготовить

смешивание 27 частей нейтрального хлорида цинка, 11 частей нашатырного спирта и 62 частей. части воды; или 1 часть сахара молока, 1 часть глицерина и 8 частей

воды.

части воды; или 1 часть сахара молока, 1 часть глицерина и 8 частей

воды.

Паяльный жир для жести, предпочтительнее обыкновенной канифоли, так как легче удаляется после пайки, готовится следующим образом: Сто пятьдесят частей говяжьего жира, 250 частей канифоли и 150 частей. частей оливкового масла растапливают в тигле и хорошо перемешивают, 50 части порошкообразного нашатырного спирта, растворенного в минимальном количестве воды добавляется.

Паяльный жир для утюга состоит из 50 частей оливкового масла и 50 частей. частей измельченного нашатырного спирта. Паяльный жир для алюминия производится смешивая равные части канифоли и жира, половину количества к смеси добавляют хлорид цинка.

Паяльная паста состоит из нейтральной паяльной жидкости, загущенной крахмальная паста. Эту пасту необходимо наносить более легко, чем паяльная жидкость.

Паяльную соль получают путем смешивания равных частей нейтрального цинка.

хлорид, не содержащий железа, и нашатырный спирт в порошке. Когда требуется для

использования, 1 часть соли следует растворить в 3 или 4 частях воды.

Когда требуется для

использования, 1 часть соли следует растворить в 3 или 4 частях воды.

Бура — флюс, наиболее часто используемый для твердой пайки; Это наносить на паяльный шов в сухом виде или перемешивать до пасту с водой. Целесообразно использовать кальцинированную буру, т.е. э., бура из которого кристаллизационная вода была вытеснена теплом, поскольку он не становится таким надутым, как обычная бура. Бура растворяется оксиды металлов, образующиеся на стыке.

Мелкоизмельченный криолит или смесь 2 частей порошкообразного криолита и 1 часть фосфорной кислоты, также используется для твердой пайки меди и медные сплавы.

Жидкость для твердого припоя Muller состоит из равных частей фосфорная кислота и спирт (80 процентов) —

Смесь равных частей криолита и хлорида бария используется в качестве флюс из твердой пайки алюминиевой бронзы.

Очень хороший препарат для сухой пайки состоит из двух пузырьков, один из которых

который наполнен хлоридом цинка, а другой аммонием

хлористый. Чтобы использовать, растворите немного каждой соли в воде, нанесите

хлорид аммония к паяемому объекту и нагреть его

пока он не начнет выделять пары аммония, затем нанесите другой,

и сразу после этого припой, поддерживая тепло в

тем временем.Это отвечает за очень мягкий припой. Для более твердого припоя

растворить цинк в очень небольшой части хлорида аммония

раствор (от 0,25 до 0,5 пинты).

Чтобы использовать, растворите немного каждой соли в воде, нанесите

хлорид аммония к паяемому объекту и нагреть его

пока он не начнет выделять пары аммония, затем нанесите другой,

и сразу после этого припой, поддерживая тепло в

тем временем.Это отвечает за очень мягкий припой. Для более твердого припоя

растворить цинк в очень небольшой части хлорида аммония

раствор (от 0,25 до 0,5 пинты).

Когда сталь должна быть припаяна к стали или железо к стали, это

необходимо удалить все следы оксида железа между поверхностями

на связи. В глиняном сосуде растопить: бура, 3 части; колония, 2

части; пылевидное стекло, 3 части; стальные опилки, 2 части; карбонат

поташ, 1 часть; твердое мыло, порошковое, 1 часть. Вылить растопленную массу на

холодная пластина из листового железа, а после охлаждения разбить куски и

измельчить их.Этот порошок бросают на поверхности в течение нескольких минут.

перед тем, как соединяемые части будут собраны вместе. Бура и

стекло, содержащееся в составе, растворяется и, следовательно, разжижается

все примеси, которые, если бы они были заперты между частями

паяны, могут образовывать чешуйки, иногда опасные, или мешать

сопротивление части.

Чтобы приготовить канифоль для пайки яркой олова, смешайте 1,5 фунта оливкового масла. масла, 1,5 фунта жира и 12 унций измельченной канифоли, и пусть они закипают.Когда смесь остынет, добавьте 1⅜ пинты вода, насыщенная измельченным солевым аммиаком, постоянное перемешивание

Пайка и пайка | Линде Газ

Максимальное повышение эффективности пайки и пайки с помощью схем подачи ацетилена и индивидуальных решений для горелок

Пайка / пайка — это процесс соединения, который включает использование присадочного материала с более низкой температурой плавления, чем соединяемые компоненты. Расплавленный наполнитель смачивает поверхности нагретых компонентов и втягивается в узкий зазор между ними. Наполнитель всегда имеет химический состав, отличный от состава соединяемых компонентов.

Расплавленный наполнитель смачивает поверхности нагретых компонентов и втягивается в узкий зазор между ними. Наполнитель всегда имеет химический состав, отличный от состава соединяемых компонентов.

Процесс соединения называется пайкой, если присадочный материал плавится при 450 ° C или ниже. Напротив, термин пайка используется для температуры плавления выше 450 ° C.

Пайка / пайка позволяет операторам соединять похожие и / или разные материалы, которые трудно склеить при сварке MIG.Кроме того, можно соединять тонкие и термочувствительные компоненты.

Повышение производительности

Кислородное пламя используется для нагрева компонентов. Использование ацетилена в качестве топливного газа значительно увеличивает производительность пайки / пайки, особенно при использовании с лучшим в своем классе оборудованием. Мы предлагаем ряд горелок LINDOFLAMM ® для оптимизации ваших операций пайки / пайки. Они разработаны, чтобы легко адаптироваться к тепловой мощности, необходимой для работы. Мы поддерживаем эти горелки рядом дополнительных услуг, включая консультации и помощь по проектированию и настройке вашей системы газоснабжения.

Мы поддерживаем эти горелки рядом дополнительных услуг, включая консультации и помощь по проектированию и настройке вашей системы газоснабжения.

Преимущества:

Быстрый нагрев соединяемых деталей

Точная температура компонентов для достижения наилучших результатов

Максимальная производительность с ацетиленом в качестве топливного газа

Широкий выбор горелок, адаптированный к индивидуальным требованиям

Индивидуальные решения для газоснабжения

что это такое и зачем они нужны.Классификация флюсов для пайки

Наверняка нет такого человека, который бы не столкнулся с тем, что он задается вопросом, как эффективно соединить оторванные металлические детали, причем как бы это ни произошло механически, либо посредством разрыва другого характера. При этом многие правдиво задаются вопросом, для чего нужен флюс при пайке, и каковы характеристики препаратов.

Определение и терминология

Чтобы понять, зачем нужен флюс для пайки, необходимо обратиться к первоисточникам и терминологии, которые наглядно раскроют картину.Флюсы — это стойкие и активные химические вещества, которые в процессе пайки обеспечивают очистку поверхности от образования грязи, а также оксидных пленок. В результате образуется поверхностное натяжение, в результате чего обеспечивается качественное растекание припоя. Кроме того, нужно понимать, зачем нужен паяльный флюс, это качественная защита рабочего места для обработки поверхности изделия от воздействия внешней рабочей среды окружающей среды.

Далее, основным принципом флюса является подготовка рабочего места для соединения изделий, которые должны будут соединить одну часть изделия с другой. При решении вопроса, почему для пайки используют флюс, мы руководствуемся некоторыми критериями:

- Для флюса температура плавления должна быть на порядок ниже, чем для припоя, это обязательное условие и требование качественного подключение продуктов.

- Флюс не должен каким-либо образом взаимодействовать с припоем в процессе пайки.Если мы проводим технологические работы, то каждая составляющая должна образовывать два независимых слоя для обеспечения качества соединения обрабатываемых продуктов.

- Для газообразных характеристик флюса последний должен обеспечивать плавное растекание припоя по поверхности.

- Для жидкого флюса обязательным условием является отличная растекаемость и смачиваемость всех обрабатываемых продуктов.

- Флюс должен каким-либо образом разрушать и удалять неметаллические сформированные характеристики, сформированные на поверхности в виде пленки.

- Для всех паяных сплавов, а также для всех металлов флюс должен иметь инертную природу и характеристику, указывающую на минимальный активный компонент.

Что может быть материалом для пайки

Процесс пайки и зачем нужна паяльная паста, подскажет одна из самых популярных технологий, где 10 граммов хлорида аммония и 30 граммов химического компонента хлорида цинка используется как компонент, который необходимо растворить в 60 миллиграммах водного раствора.

Таким же образом образуется вещество или паяльная жидкость, которую готовят из предварительно приготовленного консервированного вещества в виде соляной кислоты и металлического цинка.

- Фарфоровую посуду в равных пропорциях наполняем соляной кислотой и порциями цинка.

- При заполнении цинком в кислоте выделяется кислород, в результате образуется готовый препарат хлорида цинка.

- После того, как выделение кислорода начнет замедляться, поместите стеклянную посуду в теплый водный раствор.

- В конце процесса жидкость должна быть слита там, где остается нерастворенный цинк, к которому необходимо добавить аммиачный компонент, представленный как 2 грамма аммония в пересчете на 3 грамма порошка металлического цинка.

Сливать жидкость не обязательно, достаточно ее просушить или выпарить фрукты досуха теплой водой. В непосредственной части пайки можно добавить водный раствор в соотношении 1: 2 »

Характеристики флюсовых компонентов

Пусть вас не обманывает тот факт, что эта простейшая подготовка флюса подходит практически для всех металлических поверхностей.

Согласно ТУ и ГОСТу существует определенный критерий для лекарственных средств, который по степени эффективности можно разделить на 3 условные группы:

- Защитные или некоррозионные компоненты. Из-за невысокой активности препаратов такие вещества плохо очищают обрабатываемую поверхность. Обычно неагрессивные группы используются для медных сплавов, а также для медных групп, имеющих покрытия из кадмия, серебра или олова. По всем правилам этой группы все задействованные припои должны быть легкоплавкими.В эту группу входят традиционная канифоль, вазелин простой группы, а также древесные смолы, стеариновые и восковые компоненты.

- Слабая коррозионная группа. Для этой группы характерно растворение в спиртовых растворах, воде, а также в минеральных и органических веществах природного и искусственного происхождения, например, стеариновой кислоте, олеиновой кислоте, молочном и растительном жире … Канифоль добавляется во все материалы, которые играет антикоррозионную роль.

В процессе пайки слабая группа эффективно разлагается, испаряется и выгорает под воздействием температуры.

В процессе пайки слабая группа эффективно разлагается, испаряется и выгорает под воздействием температуры. - Сильная коррозионная группа. В этом классе используются фториды и хлориды группы металлов, а также сильнейшие неорганические кислоты. Этот тип флюса способен удалять стойкие группы пленок, характерные для цветных и черных металлов. Все исследуемые коррозионные материалы выпускаются как в виде жидких паст, так и в твердом состоянии.

Технический регламент

Единый государственный регламент, установленный для флюсов, используемых для сварочных работ, в данном случае применяется ГОСТ 9087-81.В радиоэлектронной промышленности также используется технический стандарт, имеющий собственную маркировку, это ГОСТ Р 56427-2015, который распространяется на бессвинцовые технологии. Кроме того, данный регламент разработан на основе ранее утвержденных и действующих регламентов, в частности:

- ГОСТ 17325-79 Пайка и лужение.

- ГОСТ Р 53429-2009 Платы печатные.

- ГОСТ 29137-91 Формовка выводов и установка электронных изделий на печатные платы.

- ГОСТ 23752-79 Платы печатные

Кроме того, существует ряд подзаконных нормативных актов, которые используют отраслевую структуру.

Заключение

При проведении работ, связанных с пайкой микросхем или при соединении частей изделий, необходимо строго соблюдать требования техники безопасности. При проведении работ необходимо обеспечить качественную вентиляцию помещения, по окончании технологического процесса необходимо тщательно проветрить помещение.Все операции нужно проводить только в защитных средствах, как для рук, так и для глаз и органов дыхания. В ряде отраслевых стандартов можно увидеть технические регламенты на маски и другие средства защиты. В домашних условиях пайку следует проводить только в проветриваемом помещении, после отделки необходимо вымыть руки с мылом и удалить все препараты из недоступного для детей места.

Видео: зачем нужен паяльный флюс?

ФЛЮСЫ Нейтральные флюсы : Канифоли и флюсы , приготовленные на его основе. Канифоль при пайке выполняет двойную роль: очищает поверхность от оксидов и защищает ее от окисления. При температуре 150 ° C канифоль растворяет оксиды свинца, олова и меди, очищая их поверхности при пайке … Очень ценным свойством канифоли является то, что она в процессе пайки не подвергается коррозии. поверхность. Канифоль применяется для пайки меди, латуни и бронзы.

Канифоль при пайке выполняет двойную роль: очищает поверхность от оксидов и защищает ее от окисления. При температуре 150 ° C канифоль растворяет оксиды свинца, олова и меди, очищая их поверхности при пайке … Очень ценным свойством канифоли является то, что она в процессе пайки не подвергается коррозии. поверхность. Канифоль применяется для пайки меди, латуни и бронзы.

Флюс спиртовой канифоль — (SKF, он же KE, FKE, FKSP) — простой и эффективный для пайки печатных плат и радиодеталей.Состав: спирт 60-70%, канифоль 30-40%, нейтральный, смывания не требует.

FCS — радиоустановка flux , для пайки частей радиоаппаратуры и печатных плат, смываемая водой. Остатки флюса легко удаляются водой или спиртовым раствором.

LTI 120 — flux радиомонтаж, нейтральный. Состав: спирт этиловый (66 — 73%), канифоль (20 — 25%), активаторы — анилин соляная кислота (3 — 7%), триэтаноламин (1-2%). Смывать остатки флюса не нужно; при желании легко смывается спиртом, ацетоном и др.

Смывать остатки флюса не нужно; при желании легко смывается спиртом, ацетоном и др.

TAGS — радиомонтаж, глицерин. Для пайки элементов радиоустановки; а также для пайки углеродистой стали, никеля, меди и других цветных металлов легкоплавкими припоями (150-320 С). Моющийся. При пайке печатные платы имеют остаточное сопротивление. Требуется обязательная очистка водой или спиртом!

Активные флюсы:

паяльная кислота — для пайки углеродистых сталей , меди, никеля и их сплавов.Представляет собой водный раствор хлорида цинка (15-40%). На практике радиоустановщик не используется, так как он вызывает коррозию стыка и разрушение изоляции проводов.

ЗИЛ-1 — активный флюс для пайки стали, чугуна, чугуна с припоями с повышенным содержанием свинца. Диапазон температур пайки 180-400 С. Содержит хлорид цинка, хлорид олова, хлорид меди и соляную кислоту. Не применяется для пайки радиодеталей!

FIM — активный флюс без четок, лучше всего подходит для пайки нержавеющих сталей, в остальном аналогичный кислота для пайки . .. Состав: ортофосфорная кислота (плотность 1,7, 16%), этиловый спирт (3,7%), остальное — вода. Диапазон температур пайки 290-350 ° С, после пайки обязательно смыть водой. В практике радиолюбителя он применим и при пайке нихрома .

.. Состав: ортофосфорная кислота (плотность 1,7, 16%), этиловый спирт (3,7%), остальное — вода. Диапазон температур пайки 290-350 ° С, после пайки обязательно смыть водой. В практике радиолюбителя он применим и при пайке нихрома .

MTC — активный флюс для пайки меди, серебра, золота и их сплавов. Он сделан на основе органических кислот, благодаря чему действует в основном на оксиды и примеси, а не на сам металл.Состав: вазелин технический 63%, триэтаноламин 6,3%, кислота салициловая 6,3%, спирт этиловый. Остатки флюса удалите, протерев деталь спиртом или ацетоном.

F38M — высокоактивный флюс … В отличие от большинства флюсов нихрома, констант, манганина, большинства нержавеющих сталей и медных сплавов (бронза, латунь). Остатки флюса легко смываются водой. Состав: фосфорная кислота, глицерин, этиленгликоль, диэтиламин соляная кислота.

Классификация импортных флюсов

Классификация флюсы импортные (канифоль — канифоль)

R (канифоль) представляет собой чистую канифоль в твердой форме или растворенную в спирте, этилацетате, метилэтилкетоне и подобных растворителях. Это наименее активная группа флюсов , поэтому она используется для пайки на свежих поверхностях или на поверхностях, которые были защищены от окисления во время хранения. В соответствии с рекомендациями отечественного отраслевого стандарта OST4GO.033.200, эта группа флюсов не требует удаления их остатков после пайки.

Это наименее активная группа флюсов , поэтому она используется для пайки на свежих поверхностях или на поверхностях, которые были защищены от окисления во время хранения. В соответствии с рекомендациями отечественного отраслевого стандарта OST4GO.033.200, эта группа флюсов не требует удаления их остатков после пайки.

RMA (канифоль мягкоактивированная — канифоль слабоактивированная) — группа смолистых флюсов с различными комбинациями активаторов: органических кислот или их соединений. Эти флюсы обладают более высокой активностью, чем тип R. Предполагается, что в процессе пайки активаторы испаряются без остатка. Но очевидно, что процесс пайки должен гарантированно завершиться полным испарением активаторов.Такие гарантии дает только машина для пайки с автоматизацией температурно-временных процессов (температурный профиль пайки).

RA (канифоль активированная — канифоль активированная). Эта группа флюсов предназначена для промышленного производства изделий бытовой электроники. Несмотря на то, что этот тип флюса имеет более высокую активность по сравнению с упомянутыми выше, он рекламируется как не требующий очистки. Поскольку его остатки якобы не проявляют видимой коррозионной активности.

Несмотря на то, что этот тип флюса имеет более высокую активность по сравнению с упомянутыми выше, он рекламируется как не требующий очистки. Поскольку его остатки якобы не проявляют видимой коррозионной активности.

SRA (канифоль суперактивированная — канифоль суперактивная ). Эти флюсы созданы для нестандартной электроники. Их можно использовать для пайки никельсодержащих сплавов, нержавеющих сталей и таких материалов, как сплав Ковар. Флюсы тип SRA очень агрессивны и требуют тщательной очистки при любых обстоятельствах, поэтому их использование в электронике строго регулируется.

Не чистить (не требует стирки).Эта группа специально создана для процессов, в которых невозможно использовать последующую очистку досок или это по каким-то причинам затруднено. Основное различие между этой группой — крайне малое количество флюса на плате в конце процесса пайки / Пайка алюминия . В нормальных условиях алюминий покрыт плотной оксидной пленкой, препятствующей пайке. Если снять эту пленку и защитить алюминиевую поверхность от окисления, то пайка происходит без труда.Лучше всего припаять чистым оловом или припоем, содержащим не менее 60% олова, удобно использовать обычный ПОС-61. Учтите высокую теплопроводность алюминия и возьмите паяльник достаточной мощности. Для пайки тонкого алюминия достаточно мощности паяльника 50 Вт, для алюминия толщиной 1 мм и более желателен паяльник мощностью 90 Вт. Пайка без флюса На алюминий на месте пайка наносится жидкое минеральное масло, и поверхность алюминия под слоем масла очищается скребком или лезвием ножа для удаления оксидной пленки.Припой наносится хорошо нагретым паяльником. А еще лучше использовать оружейное масло; хорошее и удовлетворительное качество пайки достигается при использовании минерального масла для швейных машин и точных механизмов, вазелинового масла. При пайке алюминия толщиной 2 мм желательно предварительно нагреть точку пайки паяльником перед нанесением масла.

Если снять эту пленку и защитить алюминиевую поверхность от окисления, то пайка происходит без труда.Лучше всего припаять чистым оловом или припоем, содержащим не менее 60% олова, удобно использовать обычный ПОС-61. Учтите высокую теплопроводность алюминия и возьмите паяльник достаточной мощности. Для пайки тонкого алюминия достаточно мощности паяльника 50 Вт, для алюминия толщиной 1 мм и более желателен паяльник мощностью 90 Вт. Пайка без флюса На алюминий на месте пайка наносится жидкое минеральное масло, и поверхность алюминия под слоем масла очищается скребком или лезвием ножа для удаления оксидной пленки.Припой наносится хорошо нагретым паяльником. А еще лучше использовать оружейное масло; хорошее и удовлетворительное качество пайки достигается при использовании минерального масла для швейных машин и точных механизмов, вазелинового масла. При пайке алюминия толщиной 2 мм желательно предварительно нагреть точку пайки паяльником перед нанесением масла. Проще всего использовать специальные флюсы .

Проще всего использовать специальные флюсы .

F61A — флюс для пайки алюминия … Высокоактивный флюс на основе фторборатов, предназначен для лужения и пайки деталей и поверхностей из алюминия и его сплавов.Пайка осуществляется припоями группы олово-свинец с содержанием олова более 60% (а паять лучше всего чистым оловом) при температуре 250-350 градусов.

F-34 Флюс для пайки алюминия и другие легкие сплавы. Остатки удаляют водой. Flux средней активности и низкой кислотности остатков.

F-64 Флюс для пайки алюминия , другие легкие сплавы бериллиевой бронзы и т. Д. Остатки осторожно удалите водой. Flux повышенная активность. Алюминий даже не нужно очищать от плотной оксидной пленки. Также известен вариант пайки с использованием флюса , состоящего из 2-3 г йодида лития и 15-20 г стеариновой кислоты.

Флюсы — вещества, обеспечивающие удаление оксидов паяемых металлов, образующихся при нагреве, а также защиту металлов, очищаемых перед пайкой, от окисления. Флюсы также способствуют лучшему течению припоя при пайке.

Флюсы также способствуют лучшему течению припоя при пайке.

Флюсы выбираются в зависимости от свариваемых металлов или сплавов и используемого припоя, а также от типа сборочных и сборочных работ. Температура плавления флюса должна быть ниже температуры плавления припоя.

В зависимости от воздействия на металл флюсы разделяются на активные (кислотные), бескислотные, активированные, антикоррозионные и защитные.

Активные флюсы содержат соляную кислоту, хлориды, фториды металлов и др. Эти флюсы интенсивно растворяют оксидные пленки на поверхности металла, обеспечивая тем самым высокую механическую прочность соединения.Однако остатки флюса после пайки вызывают сильную коррозию соединения и основного металла.

При установке электрооборудования не допускается использование активных флюсов, так как со временем их остатки разъедают место пайки.

К бескислотным флюсам относятся канифоль и флюсы, приготовленные на ее основе с добавлением спирта, скипидара, глицерина. При пайке канифоль играет двоякую роль: очищает поверхность от оксидов и защищает ее от окисления. Канифоль при температуре 150 ° C растворяет оксиды свинца, олова и меди, очищая их поверхности при пайке.Очень ценным свойством канифоли является то, что ее использование в процессе пайки не вызывает коррозии поверхности. Канифоль используется для пайки меди, латуни и бронзы.

При пайке канифоль играет двоякую роль: очищает поверхность от оксидов и защищает ее от окисления. Канифоль при температуре 150 ° C растворяет оксиды свинца, олова и меди, очищая их поверхности при пайке.Очень ценным свойством канифоли является то, что ее использование в процессе пайки не вызывает коррозии поверхности. Канифоль используется для пайки меди, латуни и бронзы.

Активированные флюсы, приготовленные на основе канифоли с добавлением небольших количеств соляной кислоты или фосфатанилина, салициловой кислоты или соляного диэтиламина. Эти флюсы используются при пайке большинства металлов и сплавов (чугун, сталь, нержавеющая сталь, медь, бронза, цинк, нихром, никель, серебро), в том числе окисленные детали из медных сплавов без предварительной очистки.Активированные флюсы — это флюсы LTI, которые включают этиловый спирт (66-73%), канифоль (20-25%), анилин соляную кислоту (3-7%), триэтаноламин (1-2%). Flux LTI дает хорошие результаты при использовании оловянных припоев ПОС-5 и ПОС-10, обеспечивая повышенную прочность спая. Для пайки меди и медных сплавов, константана, серебра, платины и ее сплавов используются антикоррозионные флюсы. Они содержат фосфорную кислоту с добавлением различных органических соединений и растворителей. Некоторые антикоррозионные флюсы содержат органические кислоты.Остатки этих флюсов. Антикоррозийный флюс VTS состоит из 63% технического вазелина, 6,3% триэтаноламина, 6,3% салициловой кислоты и этилового спирта. Оставшийся флюс удаляется протиранием детали спиртом или ацетоном.

Для пайки меди и медных сплавов, константана, серебра, платины и ее сплавов используются антикоррозионные флюсы. Они содержат фосфорную кислоту с добавлением различных органических соединений и растворителей. Некоторые антикоррозионные флюсы содержат органические кислоты.Остатки этих флюсов. Антикоррозийный флюс VTS состоит из 63% технического вазелина, 6,3% триэтаноламина, 6,3% салициловой кислоты и этилового спирта. Оставшийся флюс удаляется протиранием детали спиртом или ацетоном.

Защитные флюсы защищают предварительно очищенную поверхность металла от окисления и не оказывают химического воздействия на металл. В эту группу входят неактивные материалы: воск, вазелин, оливковое масло, сахарная пудра и др.

Для пайки углеродистых сталей, чугуна, меди, медных сплавов в основном используют коричневый (тетраборат натрия), который представляет собой белый кристаллический порошок.Плавится при температуре 741 ° С.

Для пайки латунных деталей серебряными припоями с флюсом служит смесь 50% хлорида натрия (поваренная соль) и 50% хлорида кальция. Температура плавления 605 ° C.

Температура плавления 605 ° C.

Для пайки алюминия используются флюсы, у которых температура плавления ниже, чем температура плавления используемого припоя. Эти флюсы обычно содержат 30-50% хлорида калия.

Для пайки нержавеющих сталей, твердых и жаропрочных сплавов с медью, медно-цинковыми и медно-никелевыми припоями используется смесь, состоящая из 50 ° / об. Буры и 50% борной кислоты с добавлением хлорида цинка.

Для удаления остатков флюса после пайки используется горячая вода и щеточка для волос.

, какие бывают типы, для каких целей они используются. Именно от них зависит качество и надежность пайки, а иногда бывают ситуации, когда припаять металл без флюса (например, алюминий) вообще не получится. Из тех флюсов, которые используются при пайке радиодеталей, наиболее распространенным и, конечно же, всем известным флюсом является канифоль . Канифоль — это обычная смола желтого или оранжевого цвета, полученная после дистилляции из хвойных пород. В советское время тех, кто по каким-то причинам не мог купить канифоль в магазине, просили собрать смолу с хвойных деревьев в лесу и нагреть ее в металлической емкости на медленном огне, не допуская возгорания, перелить в спичечные коробки или пластиковые банки. . Эту смолу можно было использовать для пайки. Флюсы используются для удаления оксидной пленки с поверхности паяемой детали. Паяют их паяльниками типа ЭПСН: окунают нагретый жало паяльника в канифоль, собирают припой на жало и переносят этот припой на место пайки.Если флюс жидкий, он наносится кистью, если флюс пастообразный, то его наносят палочкой, а если в шприце, то необходимое количество выдавливается до точки пайки.

В советское время тех, кто по каким-то причинам не мог купить канифоль в магазине, просили собрать смолу с хвойных деревьев в лесу и нагреть ее в металлической емкости на медленном огне, не допуская возгорания, перелить в спичечные коробки или пластиковые банки. . Эту смолу можно было использовать для пайки. Флюсы используются для удаления оксидной пленки с поверхности паяемой детали. Паяют их паяльниками типа ЭПСН: окунают нагретый жало паяльника в канифоль, собирают припой на жало и переносят этот припой на место пайки.Если флюс жидкий, он наносится кистью, если флюс пастообразный, то его наносят палочкой, а если в шприце, то необходимое количество выдавливается до точки пайки.

На фото выше изображена банка канифоли, продаваемая в магазинах, которая, вероятно, была разлита аналогичным образом в жидком виде. Существует два типа флюсов: активный и нейтральный … В продаже в магазинах канифоль встречается не только в твердом виде, но и в виде специальной канифоли — геля в шприце.![]()

По словам производителей, канифоль-гель также подходит для пайки SMD-деталей.

Оба типа флюсов, как активные, так и нейтральные, должны быть смыты после пайки с платы. Если на плате останутся следы нейтрального флюса, прибор можно и будет нормально работать, здесь все зависит от проводимости флюса.

На рисунке изображена щетка для удаления следов флюса с плат. Если не смыть остатки активного флюса, после пайки им на плате остаются следы активных солей и других вредных веществ, которые со временем могут разъедать пайку или припаянный провод.В общем, рекомендую после пайки, когда есть возможность промыть точку пайки щеткой, смоченной техническим спиртом или ацетоном.

Недавно я промывал доски вместо спирта азептолином (просто потому, что он уже был куплен), жидкостью, которая продается в аптеках. Отличный результат и недорого. Содержит 92,5% этилового спирта и стоит всего 30 рублей за 100 миллилитров. Бутылки хватает на долгое время. Есть и широко используются флюсы на канифольной и спиртовой основе.Который называется спиртово-канифольным флюсом или сокращенно SCF .

Есть и широко используются флюсы на канифольной и спиртовой основе.Который называется спиртово-канифольным флюсом или сокращенно SCF .

Я часто использую тот, что на фото выше. Такой флюс можно легко приготовить самостоятельно, достаточно перемолоть канифоль в порошок, перелить в емкость, в которой она будет храниться, и залить техническим спиртом. Соотношение канифоли и спирта должно быть 3: 5. После этого ждем один-два дня, пока канифоль не растворится в спирте, и можно ее использовать.

На фото выше показаны две емкости для хранения флюса, которые я использую при пайке.Удобным в использовании, как емкость для флюса, оказался флакон с лаком для ногтей, так как в комплекте идет кисточка. Предварительно перед использованием флакон необходимо вымыть от следов лака ацетоном или растворителем. С помощью спиртово-канифольного флюса можно паять в тех местах, где ползать канифолью просто невозможно. Или те поверхности, которые канифоль «не берет». Например, с помощью SCF можно припаять провода к клеммам аккумуляторов, к никелированной поверхности. на травленых досках горячим способом.Для этого на плате СКФ замазать дорожки, кистью нанести флюс.

Например, с помощью SCF можно припаять провода к клеммам аккумуляторов, к никелированной поверхности. на травленых досках горячим способом.Для этого на плате СКФ замазать дорожки, кистью нанести флюс.

Условно нейтральные флюсы включают нейтральный припой , фото показано выше. Но после пайки плату все же рекомендуется смыть. Продается в тех же банках с активным паяльным жиром :

Многие любят использовать флюс LTI-120 , который тоже нужно смывать, потому что при использовании на платах с цифровыми устройствами иногда наблюдается нестабильная работа.

Кислота для пайки предназначена для пайки корпусов устройств из олова и других подобных материалов. Кислота паяльная — это тоже флюс, очень активный, намного более сильный, чем СКФ, но с ним нельзя паять радиодетали! Если пропаять радиодетали на плате кислотой, пайка будет выглядеть прочной и надежной, но то место на плате, куда попала кислота, со временем обязательно разъест. Кроме того, кислота обладает высокой электропроводностью. Фотография бутылки с кислотой:

Кроме того, кислота обладает высокой электропроводностью. Фотография бутылки с кислотой:

Существуют специальные флюсы для пайки стали и даже алюминия.Они относятся к высокоактивным флюсам, и их также нельзя использовать для пайки радиодеталей. Вообще радиодетали лучше паять, только нейтральными флюсами, тот же СКФ. Один из флюсов для пайки нержавеющей стали и алюминия показан на фото ниже:

В советское время, когда многие флюсы были в дефиците, в качестве активного флюса для пайки использовали таблетки ацетилсалициловой кислоты или, другими словами, аспирин. В этом случае вывод или часть, на которую нужно было нанести флюс, накладывалась на планшет и нагревалась паяльником.При этом запах был, по рассказам употреблявших, мягко говоря, неприятным, более того, вредным для здоровья.

Пищевая лимонная кислота также является сильным активным флюсом. Многие использовали его для того, чтобы залудить поврежденный негорючий наконечник паяльника. Такое жало долговечно в использовании, если его не слишком перегревать.

Такое жало долговечно в использовании, если его не слишком перегревать.

Но если оставить паяльную станцию или паяльник с регулятором на длительное время при температуре жала 480 градусов (максимум), то жало теряет свои свойства, и припой перестает к нему прилипать.В этом случае, используя лимонную кислоту в качестве флюса, мы сможем залудить поврежденное жало паяльника. После лужения жало нужно тщательно промыть. В общем, после того, как это не канифоль, необходимо промыть плату после пайки. Существуют специальные флюсы , не требующие очистки. для пайки SMD деталей.

Для пайки стали и чугуна также используется флюс Bura .

Для использования в сочетании с флюсом Borax требуются специальные среднетемпературные припои.Кроме того, для пайки этим флюсом требуется мощный паяльник в форме топора и т.п. Автор фотографии — AKV.

Флюс — это вещество, как органическое, так и неорганическое, которое удаляет оксиды припаянных проводников, снижает силу поверхностного натяжения, а также улучшает равномерность растекания расплавленного припоя. Помимо своего основного предназначения, флюс может защитить контакт от воздействия окружающей среды, но следует отметить, что не все типы флюсов обладают этим свойством.

Помимо своего основного предназначения, флюс может защитить контакт от воздействия окружающей среды, но следует отметить, что не все типы флюсов обладают этим свойством.

В зависимости от потребности флюс может быть в форме жидкости, порошка или пасты.

Также выпускаются паяльные пасты, содержащие частицы припоя вместе с флюсом, причем все современные припои представляют собой трубку для припоя, внутри которой находится флюс-наполнитель.

По температурному режиму и диапазону активности флюсы можно разделить на низкотемпературные (до 450 градусов) и высокотемпературные (более 450 градусов).

Кроме того, флюс может быть водным или неводным.

По химическим свойствам все флюсы делятся на кислотные (активные) и бескислотные.Кроме того, есть еще активированная и антикоррозионная защита.

Активные флюсы в основном состоят из соляной кислоты и хлорида или фторида металлов.

В качестве активного флюса давно используется фармацевтический препарат ацетилсалициловая кислота (аспирин).

Эти флюсы очень интенсивно растворяют окисленный слой на поверхности металла, и пайка сразу становится качественной и прочной, но остатки флюса после пайки в дальнейшем вызывают интенсивную коррозию соединения и основного металла.Поэтому рекомендуется смывать все остатки флюса, оставшиеся на месте пайки.

При пайке радиоэлектронных элементов использование активных флюсов недопустимо, так как со временем их остатки все же разъедают точки пайки тонких радиоэлементов.

Флюсы бескислотные , в основном канифоль и флюсы, приготовленные на ее основе с добавлением спирта, скипидара или глицерина.

В процессе пайки канифоль очищает поверхность от оксидов, а также защищает ее от окисления.Канифоль при температуре 150 градусов растворяет оксиды свинца, олова и меди, очищая их поверхность в процессе пайки, и паяное соединение становится блестящим и красивым. Но самое главное, в отличие от активных флюсов, канифольные флюсы не вызывают коррозии и коррозии металла.

С помощью канифольных флюсов спаиваются медь, бронза и латунь.

Флюсы активированные , в основном, кроме того, они состоят из канифоли, в которую добавлено небольшое количество соляной кислоты или фосфатанилина, салициловой кислоты или соляного диэтиламина.

Эти флюсы используются для пайки большинства металлов и сплавов (чугун, сталь, нержавеющая высококачественная сталь, медь, бронза, цинк, нихром, никель, серебро), даже окисленных элементов из медных сплавов без предварительной зачистки. .

Активированные флюсы — это флюсы LTI, которые включают этиловый спирт (66-73%), канифоль (20-25%), соляную кислоту анилина (3-7%), триэтаноламин (1-2%). Flux LTI дает отличные результаты при использовании оловянных припоев ПОС-5 и ПОС-10, обеспечивая завышенную прочность паяного соединения.

Флюсы антикоррозийные используются для пайки меди и медных сплавов, константана, серебра, платины и ее сплавов. Внутри них содержится фосфорная кислота с добавлением различных органических соединений и растворителей. Некоторые антикоррозионные флюсы содержат органические кислоты. Остатки этих флюсов не вызывают коррозии.

Некоторые антикоррозионные флюсы содержат органические кислоты. Остатки этих флюсов не вызывают коррозии.

BTC-flux, например, состоит из них на 63%. вазелин, 6,3% триэтаноламин, 6,3% салициловая кислота и этиловый спирт. Остатки флюса удаляют, протерев деталь спиртом или ацетоном.

Защитные флюсы защищают предварительно очищенную металлическую поверхность от окисления и не оказывают химического воздействия на сплав. В эту группу входят неактивные материалы: воск, вазелин, оливковое масло, сладкий порошок и т. Д.

Для пайки углеродистой стали и чугуна используйте буру (тетраборат натрия), которая выглядит как белый кристаллический порошок.

Боракс плавится при температуре — 741 ° С.

Для пайки латуни серебряных припоев в качестве флюса использовали смесь 50% хлорида натрия (поваренная соль) и 50% хлорида кальция.Температура плавления смеси составляет — 605 ° C.

Для пайки алюминия можно использовать флюсы, которые обычно содержат 30-50% хлорида калия.

Для пайки нержавеющей стали , твердых и жаропрочных сплавов, медно-цинковых и медно-никелевых припоев используется смесь 50% буры и 50% борной кислоты с добавлением хлорида цинка.

Активные флюсы смываются щеткой для волос или обычной зубной щеткой, теплой водой или спиртом.

Для пайки медных проводников, а зачастую именно такие и используются в электротехнике и электронике, надежным средством подойдет «жидкая канифоль» в виде флюса.

Для тех, кто не знает, эта сосновая смола является экологически чистым продуктом.

Как самому сделать жидкую канифоль? №

1. Кристалл канифоли разбиваем на пыль, используя растолченный или завернутый в ткань и постукивая молотком. В больших масштабах некоторым умельцам удается использовать советскую ручную мясорубку. Средство не важно, главное добиться однородной мелкой пыли из кристаллов канифоли. 2. Всю пыль залить спиртом в соотношении 1: 1.5 (канифоль: спирт).

Это удобно делать, используя ту же бутылку алкоголя.

В аптеке можно купить спирт с салициловой кислотой, который сам по себе такой раствор может служить флюсом, и хотя процент салициловой кислоты там очень небольшой, но такой «спирт» будит лучший вариант для усиления желаемого. свойства флюса.

Затем влейте канифоль в половину бутылки со спиртом до тех пор, пока не появится желаемое соотношение компонентов, и убедитесь, что около 1/5 бутылки остается свободной!

3.Закрываем нашу бутылку (или другую емкость) и кладем в емкость с теплой водой (60-80С), когда раствор нагревается, начинаем интенсивно встряхивать раствор, чтобы он растворился в однородную массу. В горячей воде все будет намного лучше и быстрее.

( с)Плотность энергии (МПа)

e = 130

e = 160

e = 210

Рис.16 История плотности энергии деформации для различных модулей упругости IMC

2763

2721

2766

2600

2650

2700

2750

2800

E =

E = 130 Eastic модуль i (ГПа)

Усталостная долговечность (циклы)

Рис. 17 Влияние модуля упругости IMC на усталостную долговечность припоя

17 Влияние модуля упругости IMC на усталостную долговечность припоя

ВЫВОДЫ

Испытание на надежность термоциклирования и моделирование методом FEA были проведены для сборки PBGA.В режиме отказа компонента PBGA

проявляется усталостное разрушение припоя с местом отказа

, близким к интерфейсу припой / IMC. Аналогичные результаты могут быть получены для различных моделей припоя

, таких как модель

EPC и модель Ананда. Были представлены свойства материала для наноиндентирования

CuNiSn IMC. Различная толщина IMC была смоделирована для моделирования влияния роста IMC на усталостную долговечность припоя

приблизительно. Результаты моделирования показывают, что слой IMC

снижает прогнозируемую усталостную долговечность припоя, а усталостная долговечность припоя

уменьшается с увеличением толщины IMC.Влияние модуля упругости

IMC на усталостную долговечность припоя

незначительно по сравнению с эффектом толщины IMC.

СПИСОК ЛИТЕРАТУРЫ

[1] Х. Л. Дж. Панг и др., «Анализ термоциклирования надёжности паяного соединения чипа Flip-

», IEEE Trans. Компон.

Packaging Technol, (24) pp. 705-712, 2001.

[2] З. Н. Ченг и др., «Вязкопластическая модель ананда для припоя

Сплавыи ее применение», Solder. Серфинг. Mt. Technol.12/2

pp. 31-36, 2000.

[3] П. Л. Ту и др., «Влияние интерметаллических соединений на термическую усталость

паяных соединений для поверхностного монтажа», IEEE

Trans. Component, Packaging and Manufacturing Technol.-

Part B,

20/1, pp. 87-93, 1997.

[4] YC Chan, et al., «Исследования надежности припоя µBGA

Joints-Effect интерметаллического соединения Ni – Sn

”, IEEE Trans.

Advance Packaging, 24/1, стр.25-32, 2001.

[5] X. Deng et al., «Модуль Юнга (Cu, Ag) -Sn

интерметаллидов, измеренный методом наноиндентирования», Mater. Sci.

англ. A 364, pp. 240-243, 2004.

240-243, 2004.

[6] KS Kim et al., «Влияние скорости охлаждения на микроструктуру

и свойства при растяжении сплавов Sn-Ag-Cu»,

Материаловедение и инженерия A , 333, pp. 106-114, 2002.

[7] Р. Р. Хромик и др., «Измерение наноиндентирования на интерметаллических соединениях

Cu-Sn и Ag-Sn, образованных в бессвинцовом припое

стыков», Journal of Materials Исследования, (18), стр.2251-61,

2003.

[8] Х. Ри и др., «Микромеханические характеристики

термомеханически усталых бессвинцовых паяных соединений», журнал

материаловедения: Ma r. Elec., 13, pp. 477-484, 2002. te

[9] TT Mattila, et al.,

«Влияние печатной монтажной платы

на надежность бессвинцовой микросхемы в масштабе

. Межсоединения »,

Journal of Materials Research, 19/11, стр.

3214-3223, 2004.

[10] HLJ Pang et al., «Design for Reliability (DFR)

Methodology for Electronic Packaging Assembly»,

Proceedings of 5

th

Electronics Packaging Technology

Conference, 8-10 декабря, Сингапур , pp. 470-478, 2003.

470-478, 2003.

[11] FX Che и HLJ Pang, «Анализ устойчивости к термической усталости

для PBGA с паяными соединениями Sn-3.8Ag-0.7Cu»,

Proceedings of 6

th

Electronics Packaging Technology

Conference, 8-10 декабря, Сингапур, стр.787-792, 2004.

[12] HLJ Pang et al., «Определение характеристик ползучести и усталости

бессвинцового припоя 95,5Sn-3,8Ag-0,7Cu», Труды

54

th

Электронные компоненты и технологическая конференция, Лас

Вегас, США, 1-4 июня, стр. 1333-1337, 2004.

[13] FX Che et al., «Надежность бессвинцовых паяных соединений

Определение характеристик для PBGA, PQFP и TSSOP. Сборки »,

Proceedings of 55

th

Electronic Components and Technology

Conference, U.SA, 31 мая — 3 июня, стр. 916-921, 2005 г.

[14] HLJ Pang et al., «Микроструктура и интерметаллические соединения

Влияние роста на сдвиг и усталость паяных соединений

, подверженных термоциклическому старению» , Матер. Sci. Англ. A,

Sci. Англ. A,

307, pp. 42-50, 2001.

[15] D.R. Frear и др., The Mechanics of Solder Alloy

Interconnects, Van Nostrand Reinhold, New York, стр. 60-61,

1994.

[16] X. Deng et al., «Деформационное поведение (Cu , Ag) -Sn

Интерметаллид путем наноиндентирования », Acta Materialia, 52, стр.

4291-4303, 2004.

1023

Band and Loop | Пайка

Вы читаете бесплатный превью

Страницы с 7 по 10 не показаны при предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 14 по 18 не показаны при предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 22 по 37 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 43 по 44 не показаны при предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 51 по 54 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 58 по 59 не показаны при предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 63 по 75 не показаны при предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 79 по 90 не показаны при предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 94 по 99 не показаны при предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 105 по 107 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 114 по 121 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 125 по 127 не показаны в этом предварительном просмотре.

материалов | Бесплатный полнотекстовый | Снижение касательного напряжения в паяных соединениях для механических и тепловых нагрузок путем топологической оптимизации

1. Введение

Большинство конструкций в авиационной, судостроительной и ракетной отраслях нацелены на достижение высокого сопротивления различным нагрузкам при одновременном легком весе. При проектировании и производстве механических (или электромеханических) конструкций выбор соединительных компонентов играет решающую роль в достижении требуемых в отрасли характеристик. Механическое соединение, включая биение и скручивание, широко используется в дизайне, хотя технология адгезионных соединений, обрабатываемых отдельно или согласованных с механическим креплением, может существенно улучшить механические характеристики с точки зрения жесткости, прочности и долговечности [1,2,3 ]. Стенды пайки и клеевого соединения часто используются как выгодные способы соединения различных материалов. Паяные и клеевые соединения имеют преимущества перед другими альтернативными способами крепления из-за распределения напряжений на более широкой площади, чем соединения, основанные на клеевых соединениях или креплении с ударом.В отличие от неравномерного распределения нагрузки при креплении связующими элементами, передача нагрузки через припой или клеящие компоненты является непрерывной по всему соединительному слою. Это позволяет изготавливать простые и легкие соединения. Другими словами, такое соединение позволяет уменьшить вес конструкции при сохранении необходимой механической несущей способности.

Механическое соединение, включая биение и скручивание, широко используется в дизайне, хотя технология адгезионных соединений, обрабатываемых отдельно или согласованных с механическим креплением, может существенно улучшить механические характеристики с точки зрения жесткости, прочности и долговечности [1,2,3 ]. Стенды пайки и клеевого соединения часто используются как выгодные способы соединения различных материалов. Паяные и клеевые соединения имеют преимущества перед другими альтернативными способами крепления из-за распределения напряжений на более широкой площади, чем соединения, основанные на клеевых соединениях или креплении с ударом.В отличие от неравномерного распределения нагрузки при креплении связующими элементами, передача нагрузки через припой или клеящие компоненты является непрерывной по всему соединительному слою. Это позволяет изготавливать простые и легкие соединения. Другими словами, такое соединение позволяет уменьшить вес конструкции при сохранении необходимой механической несущей способности. Вот почему паяные и клеевые соединения так часто используются при проектировании механических систем [4,5,6,7,8].

Вот почему паяные и клеевые соединения так часто используются при проектировании механических систем [4,5,6,7,8].Хотя хорошо известно, что клей является одним из лучших способов скрепления композитов с металлами, неоднородное распределение напряжения / деформации, возникающее в линиях соединения под действием сдвигающих нагрузок, часто вызывает повреждение склеенных соединений. Однако паяные соединения страдают от изменений температуры в процессе эксплуатации из-за различных коэффициентов линейного температурного расширения склеиваемых материалов.

Большинство отказов паяных соединений в электронных системах — это проблемы, вызванные тепловым несоответствием между различными материалами, в том числе теми, которые используются при создании электронных систем.В процессе изготовления и эксплуатации конструкция проходит различные температурные циклы, вызывающие тепловое расширение. Материалы не могут свободно расширяться, потому что они ограничены упакованной сборкой. Поэтому в паяных соединениях возникают значительные напряжения. В [9] эти напряжения, вызывающие разрушение паяных соединений, были математически смоделированы с использованием программного обеспечения, и было проведено сравнение с экспериментальными результатами. Термомеханическая надежность паяного соединения широко исследовалась с использованием метода конечных элементов [10,11].Тепловые напряжения, создаваемые припоем, изменяются в широких интервалах в зависимости от характера температурных полей, конфигурации и свойств материала. Высокие напряжения могут вызвать трещины, термопластические деформации и другие вредные эффекты, которые снижают несущую способность скиповых припоев. Ожидается, что оптимизация топологии слоя припоя может устранить проблемы, связанные с возникновением пиковых напряжений в интервалах наложенной конструкции и технологических ограничений.В случае клеевых соединений, состоящих из функционально различающихся материалов / композита, на поля напряжений также часто влияет отсутствие симметрии. Максимальные характеристики напряжения и деформации находятся около концов соединений и предполагают их разрыв [12].

В [9] эти напряжения, вызывающие разрушение паяных соединений, были математически смоделированы с использованием программного обеспечения, и было проведено сравнение с экспериментальными результатами. Термомеханическая надежность паяного соединения широко исследовалась с использованием метода конечных элементов [10,11].Тепловые напряжения, создаваемые припоем, изменяются в широких интервалах в зависимости от характера температурных полей, конфигурации и свойств материала. Высокие напряжения могут вызвать трещины, термопластические деформации и другие вредные эффекты, которые снижают несущую способность скиповых припоев. Ожидается, что оптимизация топологии слоя припоя может устранить проблемы, связанные с возникновением пиковых напряжений в интервалах наложенной конструкции и технологических ограничений.В случае клеевых соединений, состоящих из функционально различающихся материалов / композита, на поля напряжений также часто влияет отсутствие симметрии. Максимальные характеристики напряжения и деформации находятся около концов соединений и предполагают их разрыв [12]. Грот и Нордлунд [13] предложили оптимизацию формы клеевых соединений для создания прочных и легких соединений при статической нагрузке путем введения оптимального профилирования единомышленники. Значительное снижение уровня напряжения клеевого слоя было получено с учетом одинарных / двойных нахлестов и двойной ленты.Хильдебранд [14] проанализировал соединения внахлест между армированными волокнами пластиками и металлами, используя нелинейные методы конечных элементов. Для увеличения прочности соединения использовались различные формы клеевого валика, закругленные края, обратное сужение и вмятины. Rispeler et al. [15] использовали эволюционный подход структурной оптимизации, чтобы оптимизировать форму клеевых валиков в выступах образцов для испытаний на растяжение. Они показали снижение максимальных главных напряжений в клее для всех рассмотренных случаев.Taib et al. [16] описали влияние конфигурации швов, дефектов, влажности, адгезионной жесткости композитных ламинатов на основе сложного винилового эфира, армированных стекловолокном.

Грот и Нордлунд [13] предложили оптимизацию формы клеевых соединений для создания прочных и легких соединений при статической нагрузке путем введения оптимального профилирования единомышленники. Значительное снижение уровня напряжения клеевого слоя было получено с учетом одинарных / двойных нахлестов и двойной ленты.Хильдебранд [14] проанализировал соединения внахлест между армированными волокнами пластиками и металлами, используя нелинейные методы конечных элементов. Для увеличения прочности соединения использовались различные формы клеевого валика, закругленные края, обратное сужение и вмятины. Rispeler et al. [15] использовали эволюционный подход структурной оптимизации, чтобы оптимизировать форму клеевых валиков в выступах образцов для испытаний на растяжение. Они показали снижение максимальных главных напряжений в клее для всех рассмотренных случаев.Taib et al. [16] описали влияние конфигурации швов, дефектов, влажности, адгезионной жесткости композитных ламинатов на основе сложного винилового эфира, армированных стекловолокном. В частности, они продемонстрировали снижение разрушающей нагрузки и смещения, связанных с увеличением толщины клеевого слоя и старением соединения в жаркой и влажной среде. Советы и методы проектирования для увеличения несущей способности различных соединений и состояния. Современные подходы, направленные на изменение геометрии клеевых соединений, а также их влияние на величину напряжений и эффективных сил сцепления, были рассмотрены в [3].Учитывались свойства клеевого материала, толщина клеевого слоя, длина и ширина контактного клеевого слоя, а также остаточные напряжения. Силва и Адамс [17] объединили два клея (один для прочности при высоких температурах, а другой для прочности при низких температурах) для проектирования соединений, необходимых для фюзеляжа сверхзвукового самолета. Численный анализ, основанный на моделях конечных элементов, позволил уменьшить распределение напряжений и спроектировать лучшие соединения внахлестку титан / титан и титан / композит.Haghani et al. [18] разработали метод снижения напряжения для изменения геометрии клеевого шва путем сужения ламинатного конца или добавления клеевого валика.

В частности, они продемонстрировали снижение разрушающей нагрузки и смещения, связанных с увеличением толщины клеевого слоя и старением соединения в жаркой и влажной среде. Советы и методы проектирования для увеличения несущей способности различных соединений и состояния. Современные подходы, направленные на изменение геометрии клеевых соединений, а также их влияние на величину напряжений и эффективных сил сцепления, были рассмотрены в [3].Учитывались свойства клеевого материала, толщина клеевого слоя, длина и ширина контактного клеевого слоя, а также остаточные напряжения. Силва и Адамс [17] объединили два клея (один для прочности при высоких температурах, а другой для прочности при низких температурах) для проектирования соединений, необходимых для фюзеляжа сверхзвукового самолета. Численный анализ, основанный на моделях конечных элементов, позволил уменьшить распределение напряжений и спроектировать лучшие соединения внахлестку титан / титан и титан / композит.Haghani et al. [18] разработали метод снижения напряжения для изменения геометрии клеевого шва путем сужения ламинатного конца или добавления клеевого валика. Для контроля поля деформации использовалась оптическая измерительная система. Было показано, что нормальное сужение ламината не влияет на сдвиг и компоненты главного напряжения. Лэнг и Малик [19] исследовали, как геометрия выплескивания клея влияет на пиковые напряжения и распределение напряжений на клеевых соединениях внахлест. Линейный 2D анализ деформации проводился с использованием программы конечных элементов ANSYS.Было проиллюстрировано, как за счет формирования выступа более плавный переход в геометрии соединения снижает концентрацию напряжений на границе раздела подложка-клей. Существует длинный список исследований, направленных на параметрическую оптимизацию клеевых соединений внахлест с использованием соответствующего изменения выступа и углы фаски [16,20,21,22,23,24,25]. Хотя авторы утверждали, что комбинация последних двух характеристик позволила им достичь максимальной прочности адгезионного соединения внахлестку, данные значения четко не определены.Sancaktar и Simmons [26] провели параметрическое исследование с использованием анализа методом конечных элементов для трех различных модельных клеев: эпоксидной пленки, упрочненной резиной, стирол-бутадиен-стирольного блок-сополимера и хрупкого эпоксидного клея с металлическим наполнителем.

Для контроля поля деформации использовалась оптическая измерительная система. Было показано, что нормальное сужение ламината не влияет на сдвиг и компоненты главного напряжения. Лэнг и Малик [19] исследовали, как геометрия выплескивания клея влияет на пиковые напряжения и распределение напряжений на клеевых соединениях внахлест. Линейный 2D анализ деформации проводился с использованием программы конечных элементов ANSYS.Было проиллюстрировано, как за счет формирования выступа более плавный переход в геометрии соединения снижает концентрацию напряжений на границе раздела подложка-клей. Существует длинный список исследований, направленных на параметрическую оптимизацию клеевых соединений внахлест с использованием соответствующего изменения выступа и углы фаски [16,20,21,22,23,24,25]. Хотя авторы утверждали, что комбинация последних двух характеристик позволила им достичь максимальной прочности адгезионного соединения внахлестку, данные значения четко не определены.Sancaktar и Simmons [26] провели параметрическое исследование с использованием анализа методом конечных элементов для трех различных модельных клеев: эпоксидной пленки, упрочненной резиной, стирол-бутадиен-стирольного блок-сополимера и хрупкого эпоксидного клея с металлическим наполнителем. Эксперименты показывают, что увеличение прочности соединения с введением выемок согласуется с результатами конечно-элементного анализа.

Эксперименты показывают, что увеличение прочности соединения с введением выемок согласуется с результатами конечно-элементного анализа.Несмотря на проведенную параметрическую оптимизацию, непараметрическая оптимизация, включая топологическую оптимизацию и оптимизацию формы, может использоваться для определения прочности клеевого соединения.

Алгоритмы, основанные на непараметрической оптимизации, направлены на структурную оптимизацию без учета априори выбранных переменных. Следовательно, основное преимущество непараметрической оптимизации заключается в определении наилучшей формы / топологии без каких-либо априорных знаний об окончательном проекте строительства. Однако использование непараметрических подходов к геометрии адгезива или паяного соединения широко не известно и в доступной литературе рассматривается довольно ограниченно.

Первая попытка оптимизировать клеевые соединения с использованием переменной адгезии была описана в [13]. Работа была сосредоточена на достижении стыков с максимальным освещением в статических условиях путем изменения профилей клея. Было показано, как оптимизация формы приводит к значительному снижению напряжений в клеевом слое. Эволюционный метод структурной оптимизации был применен для оптимизации формы клеевого слоя с целью достижения минимальных напряжений [15]. Кай и Хеллер [27] разработали автоматизированную процедуру оптимизации на основе чувствительности для оптимального проектирования ремонтных работ произвольной формы со связкой. и соединения внахлестку для уменьшения адгезионных напряжений.Были представлены значительные улучшения по сравнению с обычными конструкциями. Ejaz et al. [28] изучали применимость алгоритмов непараметрической оптимизации конструкции для оптимизации клеевых соединений типов: одинарный, двойной и двойной. Достигнуто снижение напряжений в клеевых слоях. В [29] программное обеспечение ANSYS использовалось для анализа влияния структуры и формы паяного соединения на усталостную долговечность из-за упругопластической деформации электронного блока; эти факторы сильно повлияли на структуру и форму припоя.

Было показано, как оптимизация формы приводит к значительному снижению напряжений в клеевом слое. Эволюционный метод структурной оптимизации был применен для оптимизации формы клеевого слоя с целью достижения минимальных напряжений [15]. Кай и Хеллер [27] разработали автоматизированную процедуру оптимизации на основе чувствительности для оптимального проектирования ремонтных работ произвольной формы со связкой. и соединения внахлестку для уменьшения адгезионных напряжений.Были представлены значительные улучшения по сравнению с обычными конструкциями. Ejaz et al. [28] изучали применимость алгоритмов непараметрической оптимизации конструкции для оптимизации клеевых соединений типов: одинарный, двойной и двойной. Достигнуто снижение напряжений в клеевых слоях. В [29] программное обеспечение ANSYS использовалось для анализа влияния структуры и формы паяного соединения на усталостную долговечность из-за упругопластической деформации электронного блока; эти факторы сильно повлияли на структуру и форму припоя. Тиан и Ван [30] предложили схемы анализа формы и надежности паяного соединения. Изменяя размер контактной площадки, предсказывались формы паяных соединений с различным объемом припоя. С помощью метода конечных элементов проанализированы характеристики распределения напряжений и деформаций в паяных соединениях при термической нагрузке. В статье [31] изучено влияние формы и высоты паяного соединения на время термической нагрузки. Экспериментальные данные показывают, что форма припоя является доминирующим фактором, влияющим на время зарождения трещины.В [32] изучалась оптимизация формы и расположения паяных соединений в условиях вибрации и ударов с целью повышения их надежности и долговечности. На основе эксперимента была построена конечно-элементная модель, близкая к сборочной модели. Затем модифицированный генетический алгоритм (глобальная оптимизация) был использован для определения формы и расположения паяных соединений при ударных нагрузках. Оптимальные результаты показали, что паяное соединение с оптимальным расположением и формой имеет меньшую максимальную деформацию, что повышает надежность паяного соединения.

Тиан и Ван [30] предложили схемы анализа формы и надежности паяного соединения. Изменяя размер контактной площадки, предсказывались формы паяных соединений с различным объемом припоя. С помощью метода конечных элементов проанализированы характеристики распределения напряжений и деформаций в паяных соединениях при термической нагрузке. В статье [31] изучено влияние формы и высоты паяного соединения на время термической нагрузки. Экспериментальные данные показывают, что форма припоя является доминирующим фактором, влияющим на время зарождения трещины.В [32] изучалась оптимизация формы и расположения паяных соединений в условиях вибрации и ударов с целью повышения их надежности и долговечности. На основе эксперимента была построена конечно-элементная модель, близкая к сборочной модели. Затем модифицированный генетический алгоритм (глобальная оптимизация) был использован для определения формы и расположения паяных соединений при ударных нагрузках. Оптимальные результаты показали, что паяное соединение с оптимальным расположением и формой имеет меньшую максимальную деформацию, что повышает надежность паяного соединения. В целом оптимизация была сосредоточена либо на форме соседних элементов, либо на форме и положении клеевых слоев. Альтернативная стратегия включает введение изменения / градации свойств по толщине или длине клеевых слоев. Он включает изменение свойств материала или геометрии клеев, которые называются функционально дифференцированными клеевыми соединениями. Для достижения требуемых свойств клея были предложены различные подходы: (i) смягчение хрупкого клея резиной; (ii) придание дополнительной жесткости гибкому клея стеклянными микросферами или наночастицами кремнезема [24,25]; (iii) смешивание различных адгезивов и контроль уровня поляризации с помощью индукционного нагрева [26,27,28].Другие варианты возможных модификаций соединения описаны в [30]. В целом оптимизация была сосредоточена либо на форме соседних элементов, либо на форме и положении слоев клея или припоя. Один из подходов указывает на использование более мягкого клея на краевых концах и более жесткого клея в центре стыка. Вторая концепция представляет собой сжатие клея на стыках, что позволяет сохранить нейтральные напряжения и снизить пиковые напряжения в клее [32,33].