параметры сварных швов, указанные в таблицах стандарта

ГОСТ на сварные швы был издан в Советском Союзе в 1980 году и имеет номер 5264. Этот стандарт является действующим. В нем описываются ручная дуговая сварка, сварные соединения, а также основные типы, конструктивные элементы и размеры. При этом стандарт не распространяется на сварные соединения трубопроводов из стали, которые регулируются другими нормативами. Рассмотрим, в чем заключается данный стандарт и как он регулирует изготовление соединений.

ГОСТ на сварные швы был издан в Советском Союзе в 1980 году и имеет номер 5264. Этот стандарт является действующим. В нем описываются ручная дуговая сварка, сварные соединения, а также основные типы, конструктивные элементы и размеры. При этом стандарт не распространяется на сварные соединения трубопроводов из стали, которые регулируются другими нормативами. Рассмотрим, в чем заключается данный стандарт и как он регулирует изготовление соединений.

Предмет ГОСТ

ГОСТ на сварные соединения устанавливает основные виды, конструктивные элементы и параметры сварных соединений из сталей и сплавов на основе никеля и железоникелевого сплавов с применением ручной дуговой справки. Сварные швы ГОСТ и их основные виды должны соответствовать первой таблице стандарта. А конструктивные элементы и их соединения соответствовать таблицам под номерами со 2 по 54. Он позволяет применять основные типы сварных соединений при сварке электродной проволокой в двуокиси углерода диаметром от 0,8 до 1,4 миллиметра.

Первая таблица стандарта

В первой таблицы стандарта ГОСТ на сварные швы указываются основные типы соединения. В стандарте указываются следующие соединения:

- Стыковое и его подвиды.

- Угловое со скосами и без скоса.

- Тавровое соединение.

- Нахлесточное.

Каждое из них, за исключением нахлесточного, имеет более десятка подвидов. Каждое из них имеет кодовое обозначение начиная с С1. Далее в таблице указывается форма подготовленных кромок и характер сварного шва. После этого идет форма поперечного сечения, указана толщина свариваемых деталей

Форма подготовленных рамок

Стыковое имеет несколько видов форм. С1 и С28 производятся с отбортовкой кромок и ее односторонней разновидностью. Без скоса кромок, в том числе с последующей дорожкой, идут конструкции с С2 по С6. Скос одной кромки с толщиной соединения до 60 миллиметров присущ конструкциям под кодами С8-С12. Нахлесточное соединение имеет только одну форму, а именно без скоса рамок. Кроме того, для соединений имеются скосы криволинейные, ломаные, двумя симметричными скосами, в том числе ломаными и криволинейными одной и обеих кромок.

Стыковое имеет несколько видов форм. С1 и С28 производятся с отбортовкой кромок и ее односторонней разновидностью. Без скоса кромок, в том числе с последующей дорожкой, идут конструкции с С2 по С6. Скос одной кромки с толщиной соединения до 60 миллиметров присущ конструкциям под кодами С8-С12. Нахлесточное соединение имеет только одну форму, а именно без скоса рамок. Кроме того, для соединений имеются скосы криволинейные, ломаные, двумя симметричными скосами, в том числе ломаными и криволинейными одной и обеих кромок.

Характер сварного шва

Что касается характера шва, то здесь есть некоторые нюансы. Стыковое имеет односторонний и двухсторонний характер, но при этом немало подвидов. Среди них перечислим некоторые:

- Простые односторонние;

- Простые двухсторонние;

- Замковые;

- На съемной и остающейся подкладке.

Большинство элементов свариваются как односторонние и двухсторонние. Для некоторых из них необходимо тщательно подбирать виды сварки и соответствующую толщину. Вся подробная информация изложена в стандарте и для каждого описывается нужный вариант и соответствующие формы и кромки.

Что пишется в остальных таблицах

Далее идут таблицы со 2 по 54. Каждая из них устанавливает номер сварного соединения, конструктивные элементы, размеры детали и их отклонения. Число пунктов, в которых описываются размеры, варьируется от 2 до 10 и более. Показаны изображения подготовленных кромок и сварного шва, проставлены все необходимые обозначения, включая штриховку материала.

Далее идут таблицы со 2 по 54. Каждая из них устанавливает номер сварного соединения, конструктивные элементы, размеры детали и их отклонения. Число пунктов, в которых описываются размеры, варьируется от 2 до 10 и более. Показаны изображения подготовленных кромок и сварного шва, проставлены все необходимые обозначения, включая штриховку материала.

Примечательна таблица под номером 55. Здесь указываются толщина тонкой детали и разность толщин деталей. Согласно ГОСТу, в зависимости от размера детали, разность должна находиться в диапазоне от 1 до 4 миллиметров. Осуществление плавного перехода производят с помощью наклонного расположения поверхности шва. При превышении разности между деталями, на той, которая имеет большую толщину, необходимо сделать скос односторонний или двухсторонний до толщины тонкой детали. Конструктивные элементы подготовленных кромок и размеры шва после сварки должны выбираться по меньшей толщине.

После всех таблиц идут приложения в количестве трех штук.

В приложениях 2 и 3 подробно расписано про катет углового шва, включая предельные отклонения от номинального значения, катет для отношения между временными сопротивлениями разрыву металла шва и основного металла. Указаны рекомендованные значения.

ГОСТ, описывающий параметры сварки, сварные швы и конструктивные элементы, является важным документом. С его помощью контролируется процесс производства, подбираются конструкции и детали по толщине. Эта книга является обязательной для сварщика и похожих профессий, так как ее применение гарантирует качественную и надежную сварку.

Что такое точечная сварка. Принцип работы и особенности

Уже более 150 лет людям известен способ соединения металлов, называемый точечной сваркой. Этот способ позволил автоматизировать и сделать массовым производство автомобилей, сельскохозяйственной техники, самолетов и тысяч наименований бытовой продукции. Благодаря относительно простому принципу действия, точечная сварка приходит и в быт обычных мастеров-любителей, автослесарей, жестянщиков.

Принцип действия точечной сварки

Технология контактной сварки работает довольно просто — детали плотно сжимаются и через кратчайшее расстояние подается мощный электрический импульс. Металл разогревается, в точке соприкосновения образуется расплавленное ядро. Так как детали сжаты, происходит диффузия металлов. Ток выключается, точка остывает, металл кристаллизуется. Сварная точка получается прочной, при попытке разорвать соединение лопается материал рядом с точкой. Принцип работы аппаратов сварки — генерирование этого импульса и плотное сжатие деталей.

Чтобы импульс тока хорошо разогрел металл, он должен быть с большой силой и низким напряжением. Промышленные аппараты имеют характеристики: напряжение на контактах всего 1 — 3 Вольта, способны давать силу тока в 10 — 15 килоАмпер.

Устройство аппарата точечной сварки

Любой аппарат точечной сварки состоит из двух блоков:

Чтобы получить мощный разряд при небольшом напряжении, потребуется трансформатор индукционного типа. Соотношение первичной и вторичной обмоток позволяет получить электрический импульс, достаточный для расплавления металла.

Зажимные клещи состоят из двух медных или графитовых контактов, расположенных на разных рычагах, и прижимного механизма. Прижимы бывают с разным приводом:

- Механические. Состоят из мощной пружины и рычага, сжатие металлов происходит за счет мускульной силы. Применяются в самодельных или бытовых аппаратах, не дают должного контроля за степенью сжатия, обладают малой производительностью.

- Пневматические. Наиболее популярны для переносных ручных аппаратов, легко регулируются при помощи изменения давления в воздушной магистрали. Недостаток — сравнительно медленные, не дают возможности изменения давления в процессе сваривания.

- Гидравлические. Не так популярны, гидравлический привод также медленный, но обладает большей широтой настроек, благодаря применению перепускных регулируемых клапанов.

- Электромагнитные. Самые «молниеносные», применяются как на ручных аппаратах, так и на больших стационарных. Позволяют регулировать сжатие металлов в процессе сварки, что позволяет добиться провара и отсутствия «выплесков» металла.

Клещи

Как правильно оформить схему расположения сварных стыков?

При оформлении исполнительной документации по сварке, многие сталкиваются с проблемой, как правильно оформить документацию. Схема расположения сварных стыков является частью документации по сварочным работам. Давайте разберемся все же как правильно оформить схему расположения сварных стыков?

Схема расположения сварных стыков – выполняется не в масштабе. На схеме должны быть отмечены сварные стыки. Расстояние между стыками указывается в том случае, если трубопровод впоследствии изолируется или является подземным. Это необходимо для определения места нахождения сварного стыка.

Стыки на схеме указывают поворотными и неповоротными.

Поворотным стыком называется стык трубопровода, сварка которого происходит с поворотом трубы на 360˚, 180 ˚ или 90 ˚, при этом сварку выполняют, как правило, в нижнем положении.

Поворотный стык выполнить легче, так как сварка происходит в удобном положении, что в свою очередь косвенно влияет на качество сварки. Вероятность появления дефектов значительно меньше, чем при сварке неповоротных стыков.

Неповоротным стыком называется стык трубопровода, сварка которого происходит без поворота трубы, а непосредственно сам сварщик выполняет сварку в различных положениях вокруг трубы.

Неповоротный стык выполнить трудно. Основная сложность заключается в необходимости выполнения сварки в различных положениях (нижний, вертикальный, потолочный шов). При сварке в различных положениях необходимо регулировать силу тока. Сварка неповоротного стыка требует высокого мастерства.

Сварщик перед допуском на объекте должен выполнить сварку пробно-допускных стыков. Размеры, конструкция и положение пробно-допускных стыков должны совпадать с типоразмерами производственных сварных стыков.

Так же на схеме сварных стыков указывается номер стыка. В числителе указывается порядковый номер стыка. В знаменателе указывается личное клеймо сварщика.

Клеймо сварщика присваивается при прохождении аттестации в аттестационном центре НАКС. Для работы на опасных производственных объектах клеймо за сварщиком закрепляется приказом по предприятию, согласно п. 8 ФНП.

Клеймо сварщика изготавливается в соответствии с ГОСТ 25726-83. На одной стороне клейма отображено зеркальное буквенное и цифровое обозначение, на другой стороне находится место для удара при клеймении.

В зависимости от объекта на котором ведется сварка клеймо располагается на расстоянии от сварного стыка 40мм – 60мм. При выполнении сварки несколькими сварщиками, клейма ставятся на границах стыков.

Клеймение сварных стыков необходимо для идентификации сварщика, выполнившего сварное соединение. В случае обнаружения дефектов в сварном стыке, исполнитель определяется по нанесенному клейму и решается вопрос об отстранении от работ сварщика и его переаттестации, со сдачей практического и теоретического экзаменов.

На схеме расположения сварных стыков указывается стыки, на которых выполнен неразрушающий контроль (ультразвуковой, радиографический). Визуально-измерительному контролю подлежат все стыки. Для каждого опасного производственного объекта, объем контроля определяется по соответствующим нормативным документам.

Сводная таблица сварных стыков, выполняемая на схеме, позволит определить кол-во стыков различных диаметров, необходимое кол-во проведения неразрушающего контроля.

В штампе схемы расположения сварных стыков подписывается руководитель сварочных работ, сварщики, выполнившие сварку и руководитель монтажных работ.

На схеме расположения сварных стыков указывается наименование объекта, группа или класс трубопровода, диаметр и толщина стенки трубопровода, рабочая среда, привязки к неподвижным опорам, зданиям, арматура и т.д.

Важно!!! Схема расположения сварных стыков должна соответствовать журналу сварочных работ. (Нумерация стыков, клейма, диаметры, толщина стенки, последовательность сварки, а также сварщики).

, Руководство сварка. Сварочные соединения. Основные типы, элементы дизайна и размеры 01.07. 81 .. 1. , , , . 16037-80. 2. . 1. 3.

. 2 —

54. 1 2 ,

* 3 ,

4 ,

* 5 ,

6 ,

7 ,

8 ,

9 ,

10 ,

11 ,

12 ,

13 ,

14 ,

| |||||||||

Сертификация ГОСТ для России

Сертификат ГОСТ является официальным подтверждением соответствия продукции национальным российским требованиям качества и безопасности.

В 1925 году в СССР был создан Госстандарт — Национальный комитет по стандартизации, который отвечал за разработку общих стандартов. Позже появились национальные стандарты Советского Союза — стандарты ГОСТ. Система ГОСТ была практически полностью заимствована Россией из советских стандартов. По сей день широко используются сертификаты ГОСТ , и полученное подтверждение соответствия остается обязательным для многих продуктов.

Правовое положение

Сертификат ГОСТ предлагает несколько независимых уполномоченных органов, аккредитованных Росстандартом, которые уполномочены выдавать сертификаты в соответствии с протоколами испытаний, по которым проверяется качество продукции.Основанием для сертификации по ГОСТ является законодательство Российской Федерации, в частности:

Сертификаты ГОСТимеют срок действия до 3 лет на территории Российской Федерации. Без необходимых сертификатов ГОСТ товар не может пересекать границу России.

Вследствие координации национальных стандартов безопасности между Россией, Беларусью и Казахстаном предыдущие национальные технические регламенты, такие как российская сертификация ГОСТ и ТР, были постепенно отменены и заменены новыми техническими регламентами ЕАЭС (ТР ЕАЭС) во всех производственный сектор.В дополнение к сертификации EAC, декларация EAC также была представлена в Таможенном союзе как более простая и менее дорогая форма доказательства соответствия.

Область применения

вся продукция, на которую распространяется постановление правительства от 1.12.2009 № 982, подлежит обязательной сертификации по ГОСТ для экспорта в Россию. Перечень продукции, подлежащей сертификации по ГОСТу, насчитывает более 100 наименований. В том числе следующие товары:

- канаты стальные

- трубы и детали к ним

- конвейерные ленты

- горнодобывающая техника

- кабели силовые

- кондиционеров

- котлов

- спортивное и охотничье оружие

- спортивные и спасательные катера

Процедура сертификации

Сертификат ГОСТ будет выдан по запросу заявителя российскому нотифицированному органу.

Подача заявки на получение сертификата ГОСТ может осуществляться в соответствии с инструкцией: для разовой поставки, для серийной поставки и для серийного производства. Подробнее >>

Для получения сертификата ГОСТ необходимы следующие документы:

В зависимости от типа сертифицированной продукции могут потребоваться дополнительные документы и сертификаты.

Процесс сертификации ГОСТ

В России есть 3 возможности сертификации по ГОСТу: обязательная сертификация, дополнительная сертификация и декларирование соответствия.

Обязательная сертификация по ГОСТ

Товары, относящиеся к аспектам безопасности, как правило, подлежат обязательной сертификации по ГОСТ. Это прежде всего детские товары или лекарства, а также всевозможное промышленное оборудование. Сертификат ГОСТ может применяться как при разовой доставке, так и при серийной доставке. Все товары, сертифицированные по ГОСТу, должны быть отмечены специальным сертификационным знаком.

Перечень товаров, подпадающих под действие правила обязательной сертификации ГОСТ, на которое распространяется постановление правительства от 1.12.2009 № 982.

Дополнительная сертификация по ГОСТ

Дополнительный сертификат ГОСТ выдается по собственной инициативе заявителя на те товары, которые не включены в постановление правительства № 982. Необязательные сертифицированные продукты могут быть отмечены знаком сертификации.

Любая продукция может быть сертифицирована по ГОСТу, чтобы убедить покупателей в ее качестве.

— обязательная процедура подтверждения качества продукции.Это в основном потребительские товары, некоторые виды продуктов питания, одежда и обувь для взрослых, мебель и некоторые ручные инструменты. Полный список товаров, требующих декларации ГОСТ для ввоза в Россию, можно найти в постановлении правительства № 982.

В отличие от сертификации по ГОСТ, декларацию по ГОСТ может подавать только импортер товаров.

Отличия сертификата ГОСТ от декларации ГОСТ

| Критерии | Сертификат ГОСТ | Декларация ГОСТ | |

|---|---|---|---|

| Заявитель | производитель, импортер, доверенность | производитель, импортер, доверенность | |

| Классификация продукции | выполнено органом по сертификации | сделано самим заявителем | |

| Подтверждение соответствия | на основании протоколов испытаний аккредитованной испытательной лаборатории | на основании собственных свидетельств или отчетов об испытаниях, сделанных аккредитованной испытательной лабораторией | |

| Контроль качества | комплексный производственный аудит органом по сертификации или внешняя сертификация ISO 9001 | Контроль качества осуществляет сам заявитель | |

| Выдача сертификата соответствия | орган по сертификации по официальной форме | Сами заявитель на обычной бумажке | |

| Оформление сертификата соответствия | орган по сертификации | орган по сертификации | |

| Срок действия | от 1 до 3 лет в зависимости от ГОСТ | Обычно от 1 до 3 лет в зависимости от ГОСТ | |

| Ответственность | принадлежит органу по сертификации | лежит на заявителе | |

| Мониторинг | орган по сертификации | – |

Процесс сертификации по ГОСТ обычно состоит из следующих этапов:

- Шаг: подача заявки в аккредитованный орган по сертификации в России

- Шаг: орган по сертификации проверяет документы

- Шаг: классификация товаров и отбор образцов продукции

- Шаг: тестирование и анализ

- Этап: производственный аудит (в случае необходимости по ГОСТ)

- Шаг: выдача сертификата

- Шаг: мониторинг сертифицированного продукта (при необходимости)

Технический регламент

В настоящее время в России проводится реформа технического регулирования.Устаревшие стандарты ГОСТ, уже не соответствующие современным требованиям, постепенно заменяются Российским техническим регламентом (ТР) и Техническим регламентом Евразийского экономического союза (ТР ЕАЭС).

После вступления в силу Технического регламента производители должны сертифицировать свою продукцию в соответствии с новыми правилами и маркировать ее соответствующим знаком TR.

Обязательная сертификация EAC распространяется на товары, которые включены в единый перечень продукции, подлежащей сертификации в соответствии с Техническим регламентом ЕАЭС.

Эти сертификаты действительны до пяти лет на таможенной территории России, Беларуси и Казахстана.

Обязательная маркировка товара

Продукция, подлежащая сертификации, на которую выдан сертификат ГОСТ, должна иметь соответствующую маркировку ГОСТ.

Нанесение знака ГОСТ регулируется постановлением Росстандарта №3 от 16.02.1994 и ГОСТ 50460-92.

Маркировка содержит информацию об уполномоченном органе, выдавшем сертификат ГОСТ.

Длина и стоимость сертификации по ГОСТ

Продолжительность и затраты, связанные с применением сертификата ГОСТ, зависят от нескольких различных факторов, таких как классификация продукта, требуемые лабораторные проверки и сложность всех исследований. Таким образом, точные условия сертификации всегда определяются индивидуально на основе необходимой документации.

Обратите внимание, что обработка заявки на сертификат ГОСТ может занять от нескольких дней до нескольких недель.

Подробную информацию о наших ценах на сертификаты можно найти здесь.

Доставка документации

Если вы заказываете сертификат ГОСТ, вы получите его копию по электронной почте сразу после успешного завершения процесса сертификации. Вместе с тем вы получите по почте оригинал документа.

Если производитель не имеет представительства в ЕАЭС, он не имеет права подавать заявку на требуемую оценку соответствия своей продукции. Для того, чтобы по-прежнему иметь возможность быть объектом оценки соответствия, иностранный производитель должен предоставить представителя в доверенности ЕАЭС.Они будут защищать интересы иностранного производителя при работе с сертифицирующими органами в части безопасности и качества продукции и в соответствии с техническими регламентами.

Если производитель не имеет представительства в ЕАЭС, он не имеет права подавать заявку на требуемую оценку соответствия своей продукции. Для того, чтобы по-прежнему иметь возможность быть объектом оценки соответствия, иностранный производитель должен предоставить представителя в доверенности ЕАЭС.Они будут защищать интересы иностранного производителя при работе с сертифицирующими органами в части безопасности и качества продукции и в соответствии с техническими регламентами.

По закону и в соответствии с ГОСТом доверенностью может быть назван только оператор, находящийся на данной территории.

Наше предложение

Наши консультанты по экспорту имеют многолетний опыт сертификации по ГОСТ для России. Мы предлагаем полный пакет услуг, который включает в себя подготовку всех необходимых документов, соответствующее таможенное оформление и логистику.Поможем получить необходимые сертификаты и разрешения.

Предлагаем:

Позвоните нам или отправьте электронное письмо. Мы предоставим вам бесплатное, ни к чему не обязывающее ценовое предложение и будем рады ответить на все ваши вопросы о сертификации по ГОСТ для России. Убедитесь сами в качестве наших услуг!

ГОСТ на горячее цинкование — ГОСТ 9.307-89

ГОССТАНДАРТ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СССР

Единая система защиты от коррозии и старения

ПОКРЫТИЕ ГОРЯЧЕЕ

(ISO 1461-89;

CT CMEA-1663-84)

Дата введения 01.07,90

Настоящий стандарт устанавливает Общие требования (далее — требования) к защитным покрытиям, наносимым методом горячего цинкования (далее — покрытия) на конструкционные стали, в том числе высокопрочные, стальные конструкции, изделия из профилированного проката и листового проката, комплекты труб большого диаметра. трубы, гнутые или сваренные перед нанесением покрытия, емкости, изделия из стальной проволоки, крепежные изделия, обработанные в общей массе, стальные и чугунные отливки, поковки, штампованные изделия из стали, а также методы контроля качества основного металла и покрытий.

Этот стандарт не распространяется на сплошные покрытия.

1. ТРЕБОВАНИЯ К ОСНОВНОМУ МЕТАЛЛУ

1.1. Требования к конструкции изделий, подлежащих оцинковке

1.1.1. В конструкциях не должно быть карманов, закрытых полостей и подушек безопасности; все полости должны быть доступны для беспрепятственного входа и выхода жидкостей, расплавленного цинка и газов.

Пробному цинкованию подвергаются полые изделия и изделия сложной формы.

Не допускается нанесение покрытий на изделия с закрытыми полостями во избежание взрыва.

1.1.2. Сварка элементов конструкции должна осуществляться стыковыми швами либо двусторонним, либо односторонним швом с желе.

Не допускается цинкование изделий со сварными соединениями внахлест.

1.2. Требования к поверхности основного металла

1.2.1. На поверхности основного металла не допускается прокатная окалина, заусенцы, поры, включения, сварочные шлаки, остатки формовочной массы, графит, смазка, металлическая стружка, маркировочная краска.

1.2.2. На поверхности литых изделий не должно быть пор и усадочных раковин.

1.2.3. Сварные швы должны быть однородными, плотными и непрерывными по всей длине.

Поры, свищи, трещины, шлаковые включения, присадочные швы не допускаются.

1.2.4. Острые углы и края изделий, за исключением технически обоснованных случаев, должны быть закруглены радиусом не менее 0,3 мм.

1.2.5. Поверхность изделий, подлежащих горячеоцинкованию, должна быть очищена обезжириванием с последующим травлением или струйной обработкой с последующим вылетом.

Степень очистки поверхности от накипи и продуктов коррозии — 1 по ГОСТ 9.402.

2. ТРЕБОВАНИЯ К ПОКРЫТИЮ

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие — твердым.

Цвет покрытия от серебристо-блестящего до матово-темно-серого.

2.1.2. На поверхности изделия не должно быть трещин, вмятин, пузырей.

2.1.3. Недопустимо наличие цинковых отложений, если они препятствуют сборке. Зерна харцинка диаметром не более 2 мм, поверхность Рабина, со светло-серыми пятнами и цветом оттенка, риски, царапины, следы захвата подъемных приспособлений без разрушения покрытия до основного металла дефектами не являются.

Допускается восстановление непокрытых участков, если они не шире 2 см и составляют не более 2% от общей площади. Нераскрытые участки защищаются слоем цинксодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80-85%) или термическим напылением цинка (минимальная толщина 120 мкм).

2.2. Толщина покрытия

Толщина покрытия должна быть не менее 40 мкм и не более 200 мкм и определяется условиями эксплуатации оцинкованных изделий и нормативно-технической документацией на конкретное изделие.

2.3. Прочность сцепления

Покрытие имеет удовлетворительную адгезию, если оно выдерживает испытания в соответствии с методами, указанными в пункте 4.4.

3. ТРЕБОВАНИЯ ПО КОНТРОЛЮ КАЧЕСТВА МЕТАЛЛОВ И ПОКРЫТИЙ

3.1. Перед нанесением покрытия 2-5% изделий из партии, но не менее трех, а для изделий единичного производства — каждое изделие контролируется на соответствие пп. 1.1, 1.2.

3.2. Полуфабрикаты (проволока, трубы и др.) Подвергаются входному контролю на соответствие требованиям нормативно-технической документации на поставку и требованиям пп. 1.1, 1.2.

3.3. Нанесенное цинковое покрытие подвергается контролю по внешнему виду, толщине и прочности муфты.

Контроль размещения каждой партии оцинкованной продукции. За партию принимают единицу продукции или груза, состоящую из одного или нескольких изделий одного типа и размера, принадлежащих к одному заказу, если они покрываются в одну смену и в одной ванне.

3.4. Контроль внешнего вида покрытий осуществляется на 100% изделий.

3.5. Контроль толщины и прочности муфты выставляют:

1) элементы металлоконструкций до 1%, но не менее 2 единиц от партии;

2) агрегаты сварные в количестве до 5%, но не менее 1 штуки от партии;

3) крепеж с резьбой в количестве до 0.5%, но не менее 3-х штук от лота.

Допускается использование статистических методов контроля ГОСТ 18242.

Контроль толщины покрытия металлографическими методами может производиться на одной и той же части партии.

3,6. Продукция, на которой контроль качества проводился разрушающими методами, допускается к сдаче в приемку после восстановления покрытия.

3,7. Контроль толщины покрытия

3.7.1. Контроль толщины покрытия проводится перед его дополнительной обработкой (хроматирование, нанесение консервирующих смазок и т. Д.).).

3.7.2. Толщина покрытия контролируется на поверхности, но имеет накатку и резьбу на расстоянии не менее 5 мм от выступов, углов, отверстий и мест соприкосновения с устройством. Толщину покрытия на резьбовых соединениях контролируют на головках болтов и концах саморезов.

3.7.3. Измеритель для неразрушающего контроля толщины покрытия должен иметь погрешность измерения не более ± 10%.

3.8. При неудовлетворительных результатах проверки толщины и сцепления второй контролируют удвоенное количество деталей.

При повторении неудовлетворительных результатов по всей партии оцинкованная продукция отбраковывается.

3.9. Контроль состава ванны горячего цинкования по желанию заказчика проводится перед извлечением изделий из ванны.

4. СПОСОБ КОНТРОЛЯ

4.1. Контроль внешнего вида

Внешний вид покрытий контролируют визуальным осмотром невооруженным глазом при освещении не менее 300 люкс на расстоянии 25 см от контролируемой поверхности.

4.2. Контроль толщины покрытия

4.2.1. Магнитный метод

Метод основан на регистрации изменения магнитного сопротивления в зависимости от толщины покрытия. Магнитные толщиномеры используются в качестве измерительных приборов.

За результат измерения толщины покрытия берут среднее арифметическое не менее пяти измерений по краям и в середине контролируемой поверхности одного изделия.

Относительная погрешность метода ± 10%.

4.2.2. Металлографический метод (арбитраж)

Метод основан на измерении толщины покрытия по поперечному сечению с помощью металлографических микроскопов разных типов.

Образец для изготовления петли вырезан из оцинкованного изделия.

Толщина цинкового покрытия, измеренная на конусе в трех или более точках, равномерно распределенных на отрезке линии длиной около 1 см. Результатом должно быть среднее арифметическое всех измерений.

Относительная погрешность метода ± 10%.

4.2.3. Средняя толщина покрытия (NDS) в микрометрах определяется неразрушающими методами или гравиметрическим методом по разнице масс образца до и после получения или до и после удаления покрытий по ГОСТ 9.302.

Для снятия покрытия используют раствор: 3,2 г хлорида сурьмы или 2 г триоксида сурьмы растворяют в 500 см3 соляной кислоты, плотностью 1.19 г / см3, СН. а., по ГОСТ 3118 в мерной колбе вместимостью 1 дм3 и доведенной до отметки дистиллированной водой по ГОСТ 6709.

Относительная погрешность гравиметрического метода ± 10%.

4.3. Контроль химического состава цинкового расплава — по ГОСТ 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5.

Массовая доля цинка в рабочем объеме ванны должна быть не менее 98%.

4.4. Контроль адгезионной прочности покрытий

4.4.1. Способ нанесения сетчатых царапин (толщина покрытия до 50 мкм)

На очищенную поверхность контролируемого покрытия инструментом со стальным наконечником под углом 30 ° (твердость металлического наконечника должна быть выше твердости покрытия) наносят от четырех до шести параллельных линий на глубину основного металла на расстоянии от 2,0 до 3,0 мм друг от друга и перпендикулярно им. Линии нарисованы в одном направлении. Прочность сцепления удовлетворительная, если на контролируемой поверхности не происходит отслаивания покрытия.

4.4.2. Метод окрашивания

Для способа краванья используются стальные и латунные щетки с диаметром проволоки 0,1 — 0,3 мм и скоростью вращения щеток — 1500 — 2800 мин-1.

Поверхность покрытия не менее 15 с. после окрашивания на контролируемой поверхности не должно наблюдаться вздутия или отслаивания покрытия.

4.4.3. Метод нагрева

При использовании метода нагрева покрытые детали или образцы-свидетели нагреваются до (190 ± 10) ° С, выдерживаются при заданной температуре в течение 1 ч и охлаждаются на воздухе.На контролируемой поверхности не допускается набухание или отслаивание покрытия.

4.4.4. Метод удара перфоратором

Ровная поверхность изделия с толщиной основного металла не менее 3 мм очищается от пыли, механических примесей и обезжиривается органическими растворителями.

Перфоратор массой 212,5 г устанавливается на плоской поверхности изделия таким образом, чтобы головка молотка падала вертикально на горизонтальную поверхность изделия. Произвести не менее двух ударов молотком так, чтобы расстояние между параллельными отпечатками было 6 мм, а расстояние от края отпечатка до края изделия было не менее 13 мм.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНО И ПРЕДСТАВЛЕНО Госстрою СССР

РАЗРАБОТЧИКАМ

Марутян С.В., канд. тех. (руководитель темы), С. А. Клочко, Л. Н. Павлова, С. Г. Гутник, Л. М. Белоусова

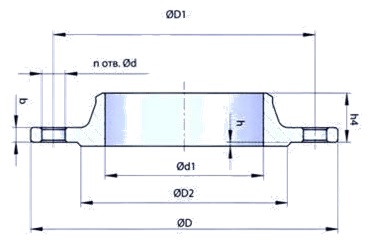

ГОСТ 12821 Размеры фланца приварной шейки PN100 10 МПа

PDF: ГОСТ 12821 PN100 Размеры фланца приварной 10 МПа

ГОСТ 12821 размеры фланца приварной шейки PN100 10МПа

ГОСТ-12821-80-фланец-приварка-размеры-ПН100-10МПа

PN100 10 МПа.Размеры указаны в мм.

| Dn, мм | D, мм | D1, мм | d, мм | Dm, мм | Dn, мм | d1, мм | b, мм | h5, мм | n- | кг |

| 15 | 105 | 75 | 14 | 38 | 19 | 12 | 18 | 46 | 4 | 1,26 |

| 20 | 125 | 90 | 18 | 48 | 26 | 18 | 20 | 51 | 4 | 1,98 |

| 25 | 135 | 100 | 18 | 52 | 33 | 25 | 22 | 56 | 4 | 2,48 |

| 32 | 150 | 110 | 22 | 64 | 39 | 31 | 60 | 4 | 3,05 | |

| 40 | 165 | 125 | 22 | 76 | 46 | 37 | 23 | 67 | 4 | 4,06 |

| 50 | 195 | 145 | 26 | 86 | 58 | 45 | 25 | 68 | 4 | 6,03 |

| 65 | 220 | 170 | 26 | 110 | 77 | 62 | 29 | 80 | 8 | 8,52 |

| 80 | 230 | 180 | 26 | 124 | 90 | 75 | 31 | 87 | 8 | 9,91 |

| 100 | 265 | 210 | 30 | 146 | 110 | 92 | 35 | 97 | 8 | 14,65 |

| 125 | 310 | 250 | 33 | 180 | 135 | 112 | 39 | 112 | 8 | 23,32 |

| 150 | 350 | 290 | 33 | 214 | 161 | 136 | 43 | 125 | 12 | 32,87 |

| 200 | 430 | 360 | 39 | 276 | 222 | 190 | 51 | 140 | 12 | 54,24 |

| 250 | 500 | 430 | 39 | 340 | 278 | 236 | 57 | 160 | 12 | 85,24 |

| 300 | 585 | 500 | 45 | 400 | 330 | 248 | 66 | 180 | 16 | 127,78 |

| 350 | 655 | 560 | 52 | 460 | 382 | 332 | 72 | 195 | 16 | 170,94 |

| 400 | 715 | 620 | 52 | 510 | 432 | 376 | 76 | 200 | 16 | 216,44 |

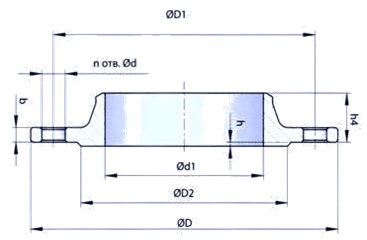

ГОСТ 12821 размер фланца приварной шейки PN16 1.6 МПа

PDF: Размеры фланца ГОСТ 12821 приварной фланец PN16 1,6 МПа

ГОСТ 12821 размеры фланца приварной шейки PN16 1,6 МПа

ГОСТ-12821-80-фланец-приварной-размер-ПН16-1,6МПа

PN16 1,6 МПа Размеры в мм.

| Dn, мм | D, мм | D1, мм | d, мм | Dm, мм | Dn, мм | d1, мм | b, мм | h5, мм | n- | кг |

| 15 | 95 | 65 | 14 | 30 | 19 | 12 | 12 | 33 | 4 | 0,68 |

| 20 | 105 | 75 | 14 | 38 | 26 | 18 | 12 | 36 | 4 | 0,87 |

| 25 | 115 | 85 | 14 | 45 | 33 | 25 | 12 | 38 | 4 | 1,05 |

| 32 | 135 | 100 | 18 | 55 | 39 | 31 | 13 | 40 | 4 | 1,54 |

| 40 | 145 | 110 | 18 | 64 | 46 | 38 | 13 | 42 | 4 | 1,85 |

| 50 | 160 | 125 | 18 | 76 | 58 | 49 | 13 | 45 | 4 | 2,28 |

| 65 | 180 | 145 | 18 | 94 | 77 | 66 | 15 | 47 | 4 | 3,19 |

| 80 | 195 | 160 | 18 | 110 | 90 | 78 | 17 | 50 | 4 | 4,21 |

| 100 | 215 | 180 | 18 | 130 | 110 | 96 | 17 | 50 | 8 | 4,90 |

| 125 | 245 | 210 | 18 | 156 | 135 | 121 | 19 | 57 | 8 | 6,75 |

| 150 | 280 | 240 | 22 | 180 | 161 | 146 | 19 | 57 | 8 | 8,30 |

| 200 | 335 | 295 | 22 | 240 | 222 | 202 | 21 | 58 | 12 | 11,79 |

| 250 | 405 | 355 | 26 | 292 | 278 | 254 | 23 | 65 | 12 | 17,36 |

| 300 | 460 | 410 | 26 | 346 | 330 | 303 | 24 | 66 | 12 | 22,76 |

| 350 | 520 | 470 | 26 | 400 | 382 | 351 | 28 | 70 | 16 | 32,04 |

| 400 | 580 | 525 | 30 | 450 | 432 | 398 | 32 | 75 | 16 | 43,00 |

| 500 | 710 | 650 | 33 | 559 | 535 | 501 | 38 | 90 | 20 | 70,97 |

| 600 | 840 | 770 | 39 | 660 | 636 | 602 | 41 | 90 | 20 | 99,30 |

| 800 | 1020 | 950 | 39 | 850 | 826 | 792 | 45 | 95 | 24 | 130,57 |

| 1 000 | 1255 | 1170 | 45 | 1060 | 1 028 | 992 | 49 | 110 | 28 | 203,39 |

| 1200 | 1485 | 1390 | 52 | 1268 | 1228 | 1192 | 51 | 125 | 32 | 284,94 |

Сертификаты — WUZHOU Valve Co., ООО

DNV ISO 18001-2007

DNV ISO 9001-2008

DNV ISO14001-2004

Сертификат CE

Российский RTN Страница 2

Российский RTN Страница 1

Русский ГОСТ-Р Страница 2

Русский ГОСТ-Р Страница 1

Сертификат пожарной безопасности шарового крана с боковым входом WCB

Сертификат пожарной безопасности шарового крана с верхним входом

Сертификат пожарной безопасности шарового клапана со сквозным каналом

Сертификат пожарной безопасности цельносварного шарового крана

Сертификат пожарной безопасности стороны A105 Входной шаровой кран

Сертификат пожарной безопасности шарового клапана бокового входа A105 (высокое давление)

6EUREKA-DIPLOMA

Сертификат ATEX, страница 2

Сертификат ATEX, страница 1

Сертификат пожарной безопасности шарового крана

.