Причины образования холодных трещин при сварке и методы их предотвращения

Образование холодных трещин при сварке может происходить на шве и прилегающем металле заготовок. Такое название было дано, потому что дефекты появляются после остывания деталей ниже температуры 250 — 200⁰C. Визуально холодные трещины выглядят как блестящие изломы без проявлений высокотемпературного окисления.

Виды холодных трещин при сварке

По месту образования холодные дефекты подразделяются на наружные и внутренние подвиды. По направленности относительно стыка видам холодных трещин даны следующие названия:

- откол ― продольные на участках рядом с соединением;

- отрыв ― направленные вдоль шва;

- частокол ― образующиеся поперек шва или в зоне термического воздействия перпендикулярно к соединению.

Разновидности холодных трещин при сварке

На сложных стыках холодные трещины могут образоваться:

- между швами при двухсторонней сварке;

- на границе между швом и металлом детали;

- на нижней стороне соединения под валиком.

Причины образования

Самая высокая вероятность появления холодных трещин после сварки у высокоуглеродистых и легированных марок стали, сплавов титана и алюминия. Холодный дефект образуется, если:

- Структура шва и заготовок чувствительна к действию водорода. Таким свойством обладают закаливающиеся марки стали даже когда холодные.

- В сварной зоне содержится достаточное количество водорода, который проникает из шва.

- Внутри соединения действует растягивающее напряжение.

Ученые установили, что основной причиной образования холодных трещин при сварке является негативное влияние водорода на структуру стали. Его источником может быть электродное покрытие, флюс, влага из воздуха. Водород в расплавленный металл может попасть из загрязнений на заготовках и присадочном материале или как составная часть защитного газа. Если кромки заготовок не очистить перед сваркой от ржавчины, она при нагреве начнет активно насыщать шов газом.

Когда образуются холодные трещины

Во время процесса охлаждения в соединении возникают растягивающие напряжения, которые сопровождаются пластической деформацией. В результате создаются условия для появления холодных трещин. У сталей с низкой пластичностью в холодном состоянии вероятность образования дефектов повышается.

В результате создаются условия для появления холодных трещин. У сталей с низкой пластичностью в холодном состоянии вероятность образования дефектов повышается.

После попадания водорода внутрь хрупкость стали возрастает, что в совокупности с остаточными напряжениями приводит к образованию холодных трещин. За счет малых размеров его атомы свободно перемещаются по объему железа, как по холодному, так и нагретому. Поскольку при сварке атомарный водород скапливается внутри металла сварного шва, он стремится распространиться в места с меньшей концентрацией. Диффузия происходит в зону, прилегающую к стыку, металл деталей. Часть растворенного газа через наружные поверхности выходит в атмосферу.

Влияние водорода считается временным, если действие проявляется при испытании свойств соединения непосредственно после сварки или через короткий промежуток времени. Проведение процедуры может осложниться, особенно при проверке сварного соединения на пластичность. Во время испытания образцов начинается образование поверхностных холодных дефектов даже при незначительном изгибе.

Кромки заготовок перед необходимо очистить от ржавчины, инача при нагреве шов активно начнет насыщаться газом

Постоянным влиянием называют длительное воздействие водорода, способствующее образованию холодных трещин. При переходе в молекулярное состояние давление газа постепенно нарастает за счет поступления новых атомов. Период до разрушения у стали может составлять несколько суток, у титана до десятков дней.

Давлению подвергаются не только пустоты внутри металла, но также места, где произошли структурные изменения при перегреве. Они возникают при образовании мартенсита у закаливающихся сталей при быстром охлаждении. Степень охрупчивания зависит от состава металла и технологии сварки.

По словам ученых основной причиной образования холодных трещин при сварке является негативное влияние водорода на структуру стали.

Как избежать появления холодных трещин

Для уменьшения вероятности закаливания стали снижают скорость остывания соединения или перед сваркой предварительно нагревают детали. Этим достигается снижение величины растягивающих напряжений. На предприятиях вместо предварительного подогрева применяют механизмы для сжимания заготовок между собой при большой температуре. Сдавливанием устраняется причина образования дополнительных растягивающих напряжений даже при быстром охлаждении.

Для снижения концентрации водорода внутри сварного соединения пользуются следующими технологическими приемами:

- Чтобы предотвратить попадание газа в расплавленный металл из покрытия, электроды несколько часов прокаливают в печи с температурой 300 — 350⁰C.

Флюс перед сваркой обрабатывают аналогично.

Флюс перед сваркой обрабатывают аналогично. - Сварочной проволокой, протравленной соляной кислотой, лучше не пользоваться, так как это обильный источник водорода.

- Для выведения газа из металла соединение после окончания сварки нагревают до 100 — 200⁰C. В зависимости от химического состава и толщины металла время выдержки составляет от 0,5 до нескольких часов. Для стали повышенной прочности продолжительность обработки 0,5 — 1 час при температуре 100 — 150⁰C. Детали толщиной больше 4 см выдерживают в нагретом состоянии 4 — 5 часов. Сварку заготовок толщиной более 20 см проводят с несколькими остановками для промежуточного прогревания шва.

- Ручная дуговая сварка электродами с низким содержанием водорода обеспечивает снижение концентрации газа в сварном соединении до величины меньше 15 мл на 100 г металла.

Под действием нагрузки холодные трещины увеличиваются в размерах. Поэтому после обнаружения их сразу заваривают. При подготовке сначала просверливают отверстия на концах или прижигают, место дефекта подогревают.

Причины образования холодных трещин при сварке сталей и сплавов

При проведении ремонтных процессов могут возникать холодные трещины при сварке. Это явление является локальным разрушением, которое относится к межкристаллическому типу. Оно образуется в сварных соединениях из-за того, что в них образуются сварочные напряжения. Если горячие трещины можно заметить еще во время процесса, то эти становятся заметными уже в самом конце, когда процесс произошел и металл охладился. На сварочном соединении становится виден блестящий излом, который прошел из-за температурного окисления.

Холодные трещины при сварке

Различные металлы являются более или менее склонны к образованию этого явления. Главным фактором здесь выступает наличие углерода. Конечно же, точной гарантии того, образуется трещина или нет, не может дать никто, но определенный процент зависимости здесь все же проявляется. Холодные трещины при сварке могут образовываться уже при температуре ниже 200 градусов Цельсия во время остывания металла. Это явление относится к распространенным дефектам, которые возникают при работе со средне- и высоколегированными сталями. В низколегированных материалах это также возможно, но о статистике возникает гораздо реже. Чаще всего трещины образуются не на самом шве, а возле него.

Это явление относится к распространенным дефектам, которые возникают при работе со средне- и высоколегированными сталями. В низколегированных материалах это также возможно, но о статистике возникает гораздо реже. Чаще всего трещины образуются не на самом шве, а возле него.

Виды трещин при сварке

Наиболее распространенным видом холодных трещин в сварных соединениях являются изломы. Отрывы встречаются не так часто и относятся к тем металлам, у которых имеется аустенитная структура. По своему месту расположения их разделяют на несколько подвидов:

- Поперечные, которые располагаются перпендикулярно шву и имеют относительно небольшую длину;

- Продольные, которые пролегают вдоль основного шва и имеют, как правило, достаточно большую длину;

- В зоне термического влияния, что может находиться даже внутри металла и трудно обнаруживается визуальным осмотром.

Часто трещины образуются из микроскопических дефектов, которые под действием напряжения разрастаются в течение нескольких дней или часов. Сложных швах, таких как двухсторонние, вариантов размещений трещин становится больше. Самыми распространенными вариантами являются такие:

Сложных швах, таких как двухсторонние, вариантов размещений трещин становится больше. Самыми распространенными вариантами являются такие:

- Поперечные;

- Трещины, которые находятся внутри, или на соединении двух швов, верхнего и нижнего;

- Подваликовая трещина, которая располагается на нижней кромке соединения сварочного металла и металла заготовки;

- Продольная трещина на границе шва и металла.

Причины образования холодных трещин

Причины образования холодных трещин при сварке

В качестве распространенных причин образования можно выделить три основные фактора:

- В зоне термического влияния или непосредственно в самом шве микроструктура металла должна быть сильно чувствительной к воздействию водорода. Такой восприимчивостью обладает мартенситная структура. Она образуется при сварке сталей повышенной прочности.

- В зоне, где имеется термическое влияние, должен образовываться диффузный водород, который может проникать в околошовную зону на шве.

- В зоне термического влияния также должно присутствовать растягивающее напряжение.

Таким образом, основная причина появления трещин – это водород. Он может попадать в шов из флюса, который покрывает электрод. Даже при использовании газовой сварки он может проникать в металл из защитных газов, неубранных загрязнений на сварочной проволоке и так далее. Активным источником этого элемента может стать ржавчина, но электродное покрытие в любое случае дает больше всего примеси.

Механизм образования холодных трещин

Холодные трещины при сварке образуются следующим образом. Непосредственно после окончания сварочного процесса металл на соединении испытывает временное влияние водорода. Это может помешать контролю качества полученного соединения. Образуется диффузия водорода в тех местах, где образуются шлаковые включения и поры. Здесь же атомный водород превращается в молекулярный. Когда водород переходит в молекулярное состояние, он скапливается в определенных местах и именно места его скопления создает высокое давление газа. Это и становится причиной того, что в металле появляются блестящие поры.

Это и становится причиной того, что в металле появляются блестящие поры.

Особенность этого процесса состоит в том, что водород может перейти в молекулярное состояние только при низкой температуре. Если температура выше 200 градусов Цельсия, то этот элемент находится в металле в атомарном состоянии. Постоянное влияние водорода приводит к тому, то материал становится более хрупким, так что структурные превращения при таком воздействии становятся бесповоротными. Большая уязвимость приграничных зон является результатом того, что в них происходит довольно большое количество различных процессов. В этих местах распадаются карбиды и сульфиды, которые и без воздействия водорода усугубляют положение. В результате комплексного воздействия границы швов всегда проявляют первые признаки появления трещин.

Как предотвратить появление трещин

Разобравшись с тем, какие причины возникновения холодных трещин при сварке, стоит предпринять меры, чтобы избежать этого явления. Одним из способов является смена приемов при сварке. Также стоит просушивать электроды перед началом сварки, так как это помогает избавиться от водорода и уменьшает вероятность образования холодных трещин при сварке. При газовой сварке не стоит использовать проволоку, которая протравлена в соляной кислоте, так как она становится большим источником водорода. Если после проведения сварных операций шов еще подогревать некоторое время, то это поможет выведению водорода, что снизит вероятность его появления и образования последующего напряжения. Температуру подогрева стоит держать в пределах 100-200 градусов Цельсия, примерно, в течении получаса. Если происходит сваривание стали большой толщины, то лучше несколько раз прерывать этот процесс и прогревать шов, после чего продолжать работу. При большой толщине холодные трещины при сварке образуются чаще. При использовании электрической сварки можно использовать электроды, в которых имеется минимальное содержание водорода, что обеспечивает до 15 мл вещества на 100 г шва.

Также стоит просушивать электроды перед началом сварки, так как это помогает избавиться от водорода и уменьшает вероятность образования холодных трещин при сварке. При газовой сварке не стоит использовать проволоку, которая протравлена в соляной кислоте, так как она становится большим источником водорода. Если после проведения сварных операций шов еще подогревать некоторое время, то это поможет выведению водорода, что снизит вероятность его появления и образования последующего напряжения. Температуру подогрева стоит держать в пределах 100-200 градусов Цельсия, примерно, в течении получаса. Если происходит сваривание стали большой толщины, то лучше несколько раз прерывать этот процесс и прогревать шов, после чего продолжать работу. При большой толщине холодные трещины при сварке образуются чаще. При использовании электрической сварки можно использовать электроды, в которых имеется минимальное содержание водорода, что обеспечивает до 15 мл вещества на 100 г шва.

Методы контроля

Методы контроля холодных трещин

Холодные трещины при сварке можно выявить такими методами как:

- Ультразвуковая дефектоскопия;

- Внешний зрительный осмотр;

- Контроль на магнитном принципе;

- Дефектоскопия радиационная;

- Дефектоскопия капиллярная;

- Метод контроля на проницаемость.

кристаллизация, предупреждение и ликвидация трещин

Согласно ГОСТу 30242 все дефекты разделяют на шесть групп. Первая из них целиком принадлежит трещинам. Дефект шва, называемый трещиной, — это несплошность в виде разрыва металла. В месте образования появляется очаг напряжения, который при эксплуатации изделия приведет к дальнейшему разрушению.

Поэтому трещина считается недопустимым дефектом и подлежит устранению. Место образования трещин бывает, как в самом шве, так и в околошовной зоне, где сохраняется термическое влияние. Увидеть этот дефект нетрудно при визуальном осмотре. Для уточнения вида и ее размеров можно использовать лупу с большим увеличением. Ее приходится применять обязательно для обнаружения микротрещин.

Виды трещин

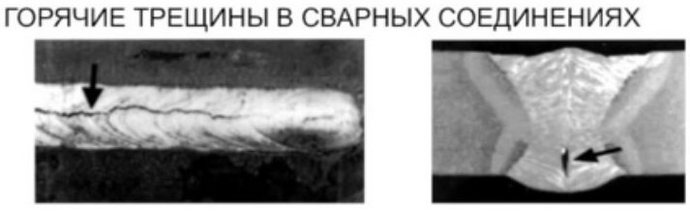

Существуют две разновидности трещин: первая их них называется горячей или высокотемпературной, а вторая — холодной или низкотемпературной. Каждая из них имеет градацию по другим признакам. Горячие и холодные трещины при сварке делятся по направлению — продольные, поперечные, могут быть радиальными или находиться в кратере валика. Горячие трещины образуются в металле при очень высокой температуре — более 1000°С, а для холодных достаточно более низкого значения в 200-300°С.

Горячие трещины образуются в металле при очень высокой температуре — более 1000°С, а для холодных достаточно более низкого значения в 200-300°С.

Горячие

Горячие трещины — это, по определению, разрушения межкристаллического характера. Цвет излома имеют темный, а форму — извилистую. Окисление является сильным.

Причины образования горячих трещин при сварке:

- Деформации, вызванные укорочением.

- Жидкие прослойки между зернами.

- Невозможность перемещения деталей для правильного остывания, что происходит при их слишком сильной фиксации.

- Нарушение связей между зернами из-за наличия элементов с низкой температурой затвердевания.

- Присутствие примесей и включений. Особенно влияют сера и фосфор.

Горячие трещины при сварке имеют следующую последовательность образования:

- после прекращения нагрева горячий металл начинает понемногу охлаждаться;

- при определенной температуре в сварном шве начинают образовываться кристаллы, между которыми имеются прослойки в жидком виде;

- происходит возрастание напряжений, приводящих к понижению деформационной способности шва и зоны вокруг него.

В результате неодинаковой усадки шва и свариваемого материала после охлаждения возникают внутренние напряжения, вызывающие появление трещин в разных направлениях.

Холодные

Холодные трещины при сварке образуются в теле самого шва и рядом. Они располагаются в продольном и поперечном направлениях под любым углом ко шву. Излом имеет светлый оттенок. Время появления — период остывания деталей. Трещины могут появляться, начиная с температуры 300 °С, поэтому их называют холодными в отличие от горячих.

Наиболее распространенные места появления холодных трещин — корень шва и место, где стыкуются валик и свариваемый металл. Такой вид трещин может появляться не только на поверхности, но и внутри металла. Их протяженность может быть небольшой. Обнаружить внутренние трещины более сложно.

Холодные трещины не имеют такого сильного разветвления, как у горячих. Меньшим является и их раскрытие. При реакции с кислородом воздуха их цвет становится коричневым или голубоватым. Высокопрочные и низколегированные стали являются наиболее уязвимыми.

Холодные трещины при сварке — причины возникновения:

- Слишком сильное соединение свариваемых деталей.

- Маленький диаметр электрода, не соответствующий толщине свариваемых деталей.

- Несоблюдение технологии сварки.

- Повышенное содержание углерода.

- Слишком быстрое охлаждение.

- Наличие внутренних напряжений.

- Неправильный выбор электрода.

При возможности следует избегать ситуаций, когда образуются холодные трещины при сварке.

Кристаллизация

Кристаллизацией называется процесс, состоящий в образовании кристаллов. Это происходит при переходе металла из состояния жидкого в твердое. Именно это и происходит при сварке металлических изделий.

Этот процесс в сварном шве приводит к деформированию металлов и образованию трещин. Какие виды трещин образуются при кристаллизации сварного шва? Горячие, которые имеют второе название кристаллизационные, могут появиться в металлическом шве на последней стадии кристаллизации. При этом температура близка к солидусу, когда происходит исчезновение последних капель жидкого металла.

Предупреждение появления трещин

Существуют определенные меры, уменьшающие вероятность возникновения различных видов трещин:

- Уменьшение жесткости соединения свариваемых деталей.

- Подбирать ширину сварного шва, соизмеримую с толщиной деталей.

- Значение сварного тока должно соответствовать рекомендуемому данному виду соединения. Превышение приведет к перегреву.

- Сварочную проволоку выбирать с небольшим содержанием серы и углерода.

- Соблюдать угол наклона электрода.

- Шов не должен быть слишком узким.

- Применение многопроходного способа сваривания. Однопроходные швы являются менее прочными.

Не лишним будет предварительный нагрев свариваемых деталей.

Ликвидация трещин

В нормативных материалах указаны меры борьбы с дефектами, в том числе трещинами. Основной метод — сварка трещин. Перед заваркой необходимо произвести подготовку. Она состоит в осмотре повреждения и определении его длины. Окончания трещины высверливают, а при невозможности выполнить эту операцию прижигают концы. Перед началом операции исправляемую область можно слегка подогреть. Если длина трещины составляет более 300 мм, то имеет смысл применить обратноступенчатый метод.

Сварка при ремонте автомобиля

Одной из главных частей автомобиля является головка блока цилиндров. От ее исправности зависит работа двигателя. При образовании в этой детали трещины для ремонта применяется ее заварка. Сварка трещин ГБЦ производится электросваркой. Возможно также применение газовой сварки. После окончания сварки шов покрывают эпоксидной пастой.

Интересное видео

Холодные трещины при сварке | Сварак

Холодные трещины при сварке

Первые практические наблюдения и исследования, сделанные в 40-х годах, главным образом при сварке среднелегированных закаливающихся броневых сталей позволили выявить основные факторы, определяющие образование холодных трещин. Одним из факторов является наличие крупнозернистой мартенситной структуры или бейнитной структуры в зоне термического влияния, другим — водорода, поступающего в зону термического влияния сварного соединения из металла шва. Эти наблюдения послужили основанием для выдвижения двух гипотез образования холодных трещин — водородной [110, 111] и закалочной [75], развитых в дальнейшем группой советских ученых [35, 44, 53, 99,105 и др.].

В соответствии с первой гипотезой Н, скапливаясь в микропустотах и несовершенствах атомной решетки и превращаясь из атомарного в молекулярный, создает громадное давление, под действием которого происходит разрушение металла, т. е. образуются трещины. Охрупчивающее действие водорода рассматривается в связи с возможностью адсорбирования его на поверхности металла в пустотах и в вершинах распространяющихся трещин. Гипотеза основывается на экспериментальных фактах, подтверждающих, что применение низководородистых и аустенитных электродов приводит к заметному повышению сопротивляемости соединений образованию холодных трещин.

Холодная трещина при сварке, пример

В основе закалочной гипотезы лежит тождественность условий, способствующих образованию трещин в зоне термического влияния и при закалке стали. Образование трещин обусловлено главным образом мартенситным превращением, которое происходит со значительным изменением объема и приводит к возникновению высоких собственных напряжений и одновременно к снижению способности металла воспринимать пластическую деформацию. Основными факторами, способствующими образованию закалочных трещин, являются: высокая температура и рост зерен, большая скорость охлаждения в интервале температур мартенситного превращения, значительное содержание в стали углерода и легирующих примесей, увеличение жесткости, неравномерный нагрев п охлаждение по сечению закаливающихся деталей.

В 1945—1947 гг. в периодической печати появился ряд обзоров, в которых освещались основные положения по этим гипотезам. Так, И. Ф. Срибный опубликовал обзор [94] исследований, выполненных группой ученых Бирмингемского университета по водороду — основному возбудителю трещин при сварке легированных сталей.

Интересный обзор был подготовлен Г. В. Раевским [88] по работам, выполненным в английском институте сварки.

В обзоре приводятся данные о том, что склонность к холодным трещинам определяется не только чувствительностью стали к закалке, но главным образом сильным падением прочности металла зоны термического влияния при температуре ниже 150° С. Значительное падение прочности зоны термического влияния объясняется действием, кроме основных остаточных напряжений, другой системы внутренних напряжений, уравновешенных в малых объемах, а потому не обнаруживаемых при обычных способах измерения остаточных напряжений.

Металлографические исследования показали, что зарождение холодных трещин наблюдается на границах аустеннтных зерен, поэтому образование — их следует рассматривать как межкристаллитное разрушение; Вероятность возникновения холодных трещин существенно зависит от состояния и свойств границ аустенитных зерен, сформировавшихся в процессе термодеформациониого цикла сварки. Поэтому изучение природы образования холодных трещин в сварных соединениях неразрывно связывалось и базировалось на исследованиях кинетики структурных превращении и напряженно-деформированного состояния зоны термического влияния низко- и среднелегированных сталей. Поскольку холодные трещины образуются в результате замедленного разрушения, был предложен ряд методик испытания на замедленное разрушение как непосредственно сварных образцов, так и образцов, подвергнутых термическому циклу, идентичному сварочному.

Образование холодной трещины

В МВТУ им. Н. Э. Баумана была разработана серия машин ЛТП для испытания на замедленное разрушение сварных тавровых образцов [83, 87]. В 1959 г. в ИМЕТ им. А. А. Байкова была создала машина ИМЕТ-4, пред-; назначенная для сравнительных коли-! чественных испытаний на замедленное разрушение сталей и сплавов в состоянии после закалки, термического цикла сварки (для зоны термического влияния) и термической обработки [ 104, 106]. В ИЭС им. Е. О. Патона были разработаны две методики и установки для испытания на замедленное разрушение при растяжении стыковых соединений. Первой предусмотрено испытание па специальном приспособлении составного образца со швом прямоугольного поперечного сечения [46, 53]; второй — нагружение сварного образца по заданной программе на специальной испытательной машине [24].

Весьма существенное влияние на образование холодных трещин оказывает жесткость сварного соединения. Поэтому для сравнительной оценки склонности сварных соединений к холодным трещинам применяется также большое количество различных жестких проб [107]. Они с успехом используются для оценки сталей сварных конструкций, а также при разработке режимов технологии сварки и сварочных материалов.

Считается, что усиление жесткости сварного соединения способствует образованию холодных трещин вследствие повышения напряжении и деформаций в области низких температур. Влияние жесткости сварного соединения на образование холодных трещин не нашло своего четкого физического толкования. Несмотря па многочисленные попытки [ИЗ], пока нет достаточно падежных критериев оценки жесткости сварного соединения, которые можно было бы использовать при анализе вероятности образования холодных трещин.

Преимущество испытания самих сварных соединений состоит в том, что эти испытания позволяют учитывать влияние технологии сварки (тип сварочных материалов, влияние водорода, режима сварки) и конструкции сварного соединения. Процесс образования и раз вития холодных трещин в сварных соединениях непосредственно связан с динамикой термодеформационных процессов и структурных изменений, протекающих, как уже указывалось, в условиях нестационарных температур и напряжений. Это создает значительные трудности при изучении механизма образования холодных трещин. Более того, многочисленные данные, полученные в результате изучения напряжений п структуры в зоне термического влияния после квазистабилизации структурного состояния сварного соединения, могут существенно отличаться от таковых в момент образования холодных трещин.

Значительный интерес для раскрытия механизма образования холодных трещин при сварке представляло установление более четких зависимостей влияния водорода на склонность сварных соединений к замедленному разрушению.

В конце 50-х годов Р. А. Козлов опубликовал две статьи [33, 34], показав, что основной причиной образования холодных трещин в сварных соединениях среднелегированных сталей является водород. Им были определены зависимости содержания водорода в металле шва от режима сварки, рода тока, марки флюса и электродов, а также условий прокалки и хранения последних. Рассмотрено влияние водорода на образование трещин в сварных соединениях при различном содержании легирующих элементов в основном металле. Испытания проводились на больших жестких стыковых пробах (2000X1000X6 мм) с применением совершенной для того времени методики количественного определения на «карандашных» пробах выделяющегося эффективного водорода п остаточного водорода. Было показано, что с увеличением эквивалентного углерода в основном металле критическое удержание водорода, выше которого в сварных швах могут образовываться трещины, уменьшается примерно по линейному закону. При эквивалентном

углероде свыше 1% возможно образование трещин и при низком содержании водорода. Следовательно, в последнем случае на образование холодных трещин преобладающее влияние оказывают закалочные явления для избежания трещин необходимо уменьшать закаливаемость стали.

Полученные данные представляли большой практический и теоретический интерес, поскольку они служили основанием для расчета допустимого содержания водорода в металле шва в зависимости от легирующих элементов в основном металле и выбора технологических рекомендаций. Важным являлось также установление в зависимости от легирования (эквивалентный углерод) предельного содержания водорода и степени закаливаемости стали. Эта зависимость была затем подтверждена во многих работах. В дальнейшем Р. А. Козлов обобщил свои исследования по влиянию водорода на образование холодных трещин в монографии [35].

Особенно четкая взаимосвязь между водородом и образованием холодных трещин наблюдается в сварных соединениях большой группы низкоуглеродистых (до 0,20% С) мартенситных и бейнитных сталей, получивших широкое распространение за последние 20 лет в нашей стране и за рубежом [23, 30, 101]. Большой склонностью к образованию холодных трещин обладают сварные соединения среднелегированных сталей с содержанием углерода более 0,20%. Применительно к этой группе сталей получили наиболее полное развитие исследования по обоснованию закалочной гипотезы образования холодных трещин.

В 1960 г. А. М. Макара опубликовал весьма обстоятельный обзор [46] по исследованию природы холодпых околошовных трещин при сварке закаливающихся сталей. В этой работе была сделана попытка показать несостоятельность водородной гипотезы в части объяснения ряда данных по холодным трещинам и основное внимание было

сосредоточено на обосновании закалочной гипотезы образования трещин. Если учесть, что свои исследования А. М. Макара проводил в основном на высокоуглеродистых среднелегированных сталях (35X3h4M, ЗОХГСНА и др.), эффект водорода должен был проявиться минимально, а основную роль должны играть процессы, связанные с закалкой металла. На основе исследования кинетики структурных превращений и напряженного состояния зоны термического влияния закаливающихся среднелегированных сталей им были сформулированы основные закономерности природы и механизма образования холодных трещин. Согласно этим представлениям трещины возникают в результате замедленного разрушения перегретого и закаленного в специфических условиях металла зоны термического влияния под действием сложных напряжений, возникающих в этой зоне. Показано, что кинетика превращения переохлажденного аустенита в зоне термического влияния определяется не только составом стали и термическим циклом сварки, но и циклом упруго-пластических деформаций, развивающихся в этой зоне в процессе сварки.

На основании изучения характера зарождения и развития околошовных трещин была предложена схема зарождения и развития трещин в результате локального пластического течения металла по границам зерен.

Большой интерес представляют выполненные А. М. Макарой с сотрудниками исследования [47] по кинетике развития холодных трещин с помощью ультразвуковой дефектоскопии. Впервые непосредственно па сварном образце был изучен процесс замедленного разрушения сварного соединения (сталь 35X3h4M). Установлено, что дополнительное приложение к образцу растягивающих напряжений величиной 200— 250 МПа не оказывает влияния на момент зарождения трещин и первый этап роста и зарождения новых трещин (несколько часов). Эффект проявляется в более быстром развитии трещин на заключительном этапе разрушения. В последующих работах [48, 51, 53, 54] было обращено внимание на изучение влияния химического состава, физически свойств и структурных превращений в металле шва сварных соединений среднелегированных сталей на развитие упруго-пластических деформаций в зоне термического влияния, структуру и сопротивляемость образованию холодных трещин.

Изучение механизма и факторов, определяющих образование холодных трещин при сварке закаливающихся сталей, многие годы проводятся в МВТУ им. Н. Э. Баумана. Основное направление — изучение межкристаллической прочности закаливающихся сталей в процессе распада аустенита [83, 84,85]. При разработке методик количественной оценки сопротивляемости сталей образованию трещин учитывалась необходимость включения всех элементов реального сварного соединения. Было показано, что межкристаллическое разрушение в процессе образования холод- \ ных трещин при сварке происходит в определенных температурно-скоростных условиях нагружения и структурного ; состояния металла.

В качестве основной схемы механизма межкристаллического разрушения при образовании холодных трещин в процессе распада аустенита при сварке была принята модель Зинера [83], затем дополненная особенностями напряженного состояния в зоне разрушения [84]. Изучалась эффективность ряда технологических приемов, повышающих устойчивость сварного соединения против образования трещин: подогрев, прокалка сварочных материалов, проковка, подбор состава наплавленного металла.

Существенное влияние на образование холодных трещин в металле шва высокопрочных сталей оказывает структура шва [58, 109]. Микронеоднородность на отдельных участках границ аустенитных зерен способствует уменьшению стойкости против образования трещин в металле шва.

В дальнейшем было изучено влияние легирующих элементов на сопротивляемость металла шва образованию трещин при сварке высокопрочной стали [57]. Показано, что при мартенситной структуре особо важны особенности первичной и вторичной структур, а также химический состав.

В работе [57] исследовалось влияние режима сварки на образование холодных трещин в зависимости от содержаиия углерода в стали. Для комплексно-легированных сталей, содержащих 0,Зг-0,4% углерода, увеличение скорости сварки и уменьшение погонной энергии приводит к повышению сопротивляемости металла шва образованию холодных трещин; для сталей, содержащих 0,1—0,25% углерода, наоборот к снижению сопротивляемости. Важную роль играет тип первичной структуры. Минимальной сопротивляемостью образованию трещин обладает ячеисто-дендритная структура с развитой химической неоднородностью, максимальной — дендритная структура с малой степенью микронеоднородности по границам аустенитных зерен.

Регулировать вероятность образования холодных трещин можно также структурой свариваемой стали. Высокопрочные закаливающиеся стали в состоянии отжига на зернистый перлит обладают меньшей чувствительностью к холодным трещинам из-за смещения начала превращений в сторону больших температур, образования промежуточньх структур и самоотпуска мартенсита, Уменьшения размера зерна [55].

В работе [56] приведены данные о влиянии строчечных сульфидных неметаллических включений на образовало трещин в зоне термического влияния. Эффективной мерой по их устранению является десульфурация стали дектрошлаковым переплавом.

В ИМЕТ им. А. А. Байкова исследовавия по холодным трещинам базировались на изучении превращения аустенита в зоне термического влияния при охлаждении в условиях сварки и замедленного разрушения склонных к закалке сталей. Последние проводились на установке ИМЕТ-4 с использованием специальных образцов, подвергнутых термической обработке по сварочному термическому циклу [105, 107]. Были получены зависимости между скоростями охлаждения образцов и сопротивляемостью замедленному разрушению. Эти исследования позволили определить критические скорости закалки, превышение которых приводит к минимальной сопротивляемости стали замедленному разрушению и, следовательно, к образованию холодных трещин.

М. X. Шоршоровым была развита вакансионная теория [104],связывающая образование зародышей полостей и их последующий рост до раскрытия в трещины с пресыщением металла вакансиями и их движением к границам зерен под действием напряжений. На основе этой теории был дан анализ влияния напряжений и характерных условий нагрева и охлаждения при сварке на замедленное разрушение сварных соединений [7, 40,106,107].

В последние годы были получены новые данные о развитии пластической деформации и тонкой структуры сварного соединения, а также об особенностях процесса формирования мартенсита и влияния водорода на замедленное разрушение. Эти данные позволяют более детально проанализировать процесс образования холодных трещин в сварных соединениях. Такая попытка была предпринята в работе [29]. Вряд ли целесообразно в настоящее время придерживаться устаревшей концепции о необходимости двух гипотез зарождения и развития холодных трещин. Механизм замедленного разрушения сварных соединений закаливающихся сталей значительно сложней, чем трактует его та или иная гипотеза. Только комплексное изучение этого сложного процесса с учетом всех действующих факторов может дать нужное решение.

Подобные статьи

Холодные трещины

МАТЕРИАЛЫ И ИХ ПОВЕДЕНИЕ ПРИ СВАРКЕ

Такие трещины являются локальными хрупкими разрушениями межкристаллитного (внутризереиного) и транскристаллитного (межзеренного) характера, возникающими в шве и зоне термического влияния сварного соединения при его остывании до температур ниже

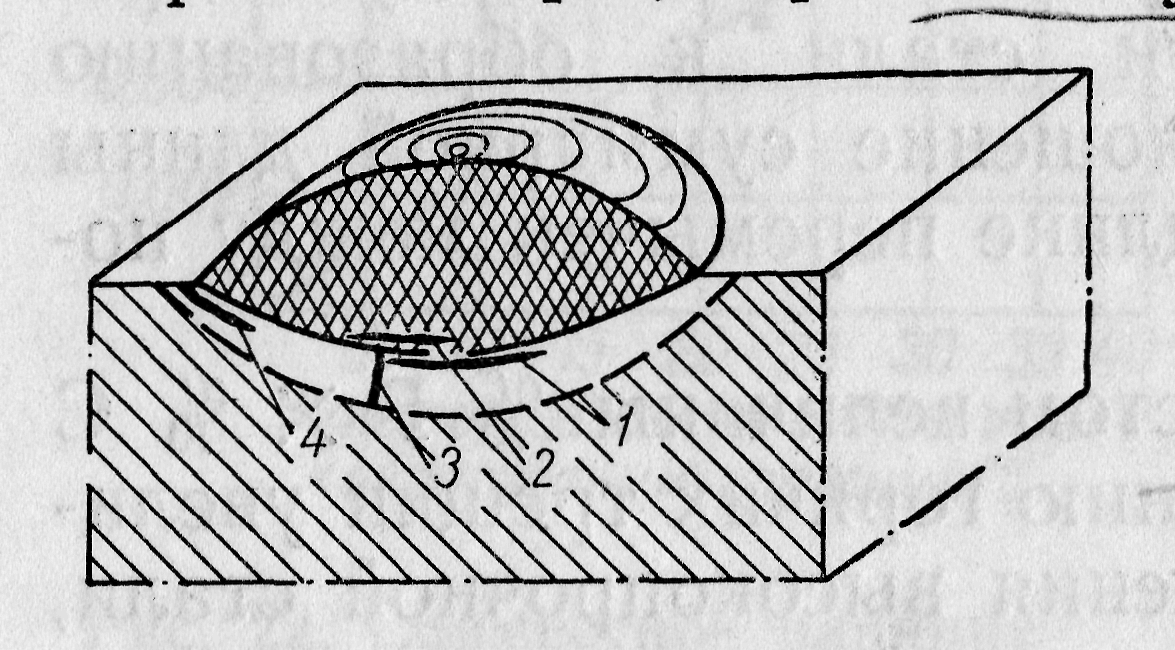

300.. . 150 СС вследствие неблагоприятного изменения структуры и свойств металла. Формальными их признаками являются большая по сравнению с горячими трещинами протяженность, перпендикулярное или параллельное по отношению к шву расположение и блестящий кристаллический излом без следов высокотемпературного окисления Принятые в сварочной практике назва ния холодных трещин в зависимости от их расположения показаны на рис. 8.6.

Рис. 8.6. Виды холодных трещин а) в зависимости от ориентации по отношению к сварочному шву 1 — продельные в шве; 3 — частоколы, 6 — поперечные в шве; б) по морфологии трещин: 2 — отколы; 4 — отрывы по зоне сплавления; 5 — ламелярные |

К образованию холодных трещин склонны углеродистые, закаливающиеся низко — и все среднелегированные стали, а также часть высоколегированных термически обрабатываемых сталей, титановые и алюминиевые сплавы.

Особенностями возникновения и развития холодных трещин являются:

1) наличие подготовительного и инкубационного периодов, определяющих время до появления очага разрушения и его развития до субмикротрещины;

2) определенный уровень прочности материала в состоянии после сварки, при котором происходит превращение субмикротрешины в трещину, наблюдаемую визуально.

По современным представлениям определяющими для образования холодных трещин являются три причины: структурный (закалочный) фактор, насыщение металла водородом и повышенный уровень напряжений первого рода.

Переход исходной структуры в закалочную (появление достаточного количества мартенсита) происходит на участках полной или частичной перекристаллизации (закалки) металла сварного соединения (см. рис. 5.1). Закалка характерна для низколегированных сталей перлитного класса с содержанием углерода более 0,25% и особенно резко проявляется в среднеуглеродистых и среднелегированных сталях перлитного, мартенситного и бейнитного классов. Закалочная гипотеза хорошо согласуется с опытными данными для однопроходных швов из сталей этих классов, но не всегда подтверждается при сварке сталей других структурных классов. Использование «структурного фактора» не объясняет появления ламелярных трещин, возникающих из-за уменьшения сцепления неметаллических включений (FeS) с матрицей сплавов при нагреве и возникновения трещин в виде расслоений по толщине металла.

При многослойной сварке на первичную закалку накладываются процессы повторной закалки, различных стадий отпуска, видов старения и т. д., что может вызывать трещины повторного нагрева. Этот процесс объясняется, по-видимому, сегрегационными и фазовыми выделениями, приводящими к ухудшению свойств металла шва или околошовной зоны (коагуляции карбидов, выделение по границам зерен интерметаллидов и т п.). При многослойной сварке литых сталей образование холодных трещин связывают с процессами деформационного старения при Т — 200…300 °С [10].

Несмотря на указанное, «структурный фактор» широко используется для предварительной качественной оценки свариваемости (склонности к холодным трещинам) экспериментальными (по твердости) и расчетностатистическими (по значению Сэкв) методами.

Водород, которым насыщается металл сварного шва из атмосферы дуги, из основного и электродного металла, является другим важным фактором, обусловливающим образования холодных трещин. Это явление часто называют водородной хрупкостью. Причинами, обусловливающими появление холодных трещин в этом случае, являются:

1) способность диффузионного накопления водорода в микрообъемах металла шва и околошовной зоны, связанного с дефектами структурного характера. С точки зрения уменьшения скорости диффузии водорода в углеродистых сталях структуры металла можно расположить в такой последова — тельносги: перлит пластинчатый, сорбит, перлит зернистый, троостит, бейнит нижний и мартенсит. Значит, в мартенситной структуре возможно наибольшее накопление водорода;

2) наличие определенного минимума диффузионного водорода в зоне сварного соединения, источником которого при сварке является преимущественно металл шва, т. е. [Н] >30 см3/Ю0 г. н. м.;

3) определенный уровень растягивающих напряжений в зоне сварного соединения.

При остывании сварочной ванны водород диффундирует к ее поверхности и в зону термического влияния. Максимальная диффузия наблюдается в период полиморфного превращения у —> а из-за резкого снижения растворимости водорода в феррите. Переходя при Т = = 200 °С из атомарного в молекулярную форму и адсорбируясь на свободных поверхностях дефектов структуры, водород создает в локальных объемах металла повышенные давления, исчерпывая его деформационную способность и вызывая микронадрывы, т. е очаги трещин. Их дальнейший рост приводит к возникновению макротрещин. Наличие в структуре неметаллических включений (оксидов, нитридов, шлаков) облегчает рост трещин и их продвижение из шва в зону термовлияния. Процесс изменения концентрации водорода в шве и зоне термического влияния происходит в течение некоторого времени. Поэтому такие грещины часто называют замедленными [10, II].

Высокий уровень напряжений (I и 11 рода) катализирует появление холодных трещин. Физическая сущность процесса состоит в деформировании структуры наиболее «слабого» участка, изменении длины границ зерен и создании условий для ускоренного развития трещин до критических размеров. Именно поэтому появление холодных трещин в сварных соединениях большой толщины вероятнее, чем в малых.

Из сказанного следует, что процесс образования и развития холодных трещин многозависим от целого

ряда конструктивных и технологических факторов процесса сварки. Установление этих зависимостей для конкретных марок сталей и типов конструкций часто является дискуссионным и до настоящего времени однозначно не всегда решаемым вопросом.

Способы и критерии оценки склонности к холодным трещинам классифицируются по:

1) характеру процедуры оценки — на косвенные и прямые;

2) характеру показателей — на качественные, полу- количествснные и количественные;

3) характеру использования показателей — сравнительные и прикладные.

Косвенные способы позволяют произвести оценку склонности сварного соединения к холодным трещинам расчетным путем без испытания материалов, а прямые — предусматривают сварку технологических проб.

Критерии оценки (показатели свариваемости) выражаются величиной одного или нескольких параметров, обусловливающих образование трещин Они могут быгь качественные («склонны», «не склонны») или количественные, имеющие численное выражение параметра, контролирующего процесс образования трещин. = Сф + — + — + — + — + — + 77 + 5В> (8.4)

Мп Si Ni Сг Mo V

— + — +— + — + + —

6 24 10 5 4 14

где С, Мп, Si, Ni, Сг, Mo, V — символы элементов и их содержание в %.

Стали, у которых Сэкв > 0,45, считаются потенциально склонными к холодным трещинам. Действительная склонность сварных соединений к холодным трещинам может быть определена в том случае, если известен уровень насыщения водородом и величины рабочих напряжений. Для нелегированных и низколегированных сталей, у которых содержан

Природа и причины образования холодных трещин (XT)

Холодные трещины (XT) объединяют категорию трещин в сварных соединениях, формальными признаками которых являются появление визуально наблюдаемых трещин практически после охлаждения соединения; блестящий кристаллический излом трещин без следов высокотемпературного окисления. XT — локальные хрупкие разрушения материала сварного соединения, возникающие под действием собственных сварочных напряжений. Размеры XT соизмеримы с размерами зон сварного соединения. Локальность разрушения объясняется частичным снятием напряжений при образовании трещин, а также ограниченностью зон сварного соединения, в которых возможно развитие трещин без дополнительного притока энергии от внешних нагрузок.

Характерными особенностями большинства случаев возникновения XT являются следующие:

- наличие инкубационного периода до образования очага трещин;

- образование трещин происходит при значениях напряжений, составляющих менее 0,9 кратковременной прочности материалов в состоянии после сварки.

Эти особенности позволяют отнести XT к замедленному разрушению материала.

К образованию XT при сварке склонны углеродистые и легированные стали, некоторые титановые и алюминиевые сплавы.

При сварке углеродистых и легированных сталей XT могут образоваться, если стали претерпевают частичную или полную закалку. Трещины возникают в процессе охлаждения после сварки ниже температуры 150°С или в течение последующих нескольких суток. XT могут образовываться во всех зонах сварного соединения и иметь параллельное или перпендикулярное расположение по отношению к оси шва. Место образования и направление трещин зависят от состава основного металла и шва, соотношения компонент сварочных напряжений и некоторых других обстоятельств. В практике холодные трещины в соответствии с геометрическими признаками и характером излома получили определенные названия: «откол» — продольные в ЗТВ, «отрыв» — продольные в зоне сплавления со стороны шва (аустенитного), «частокол» — поперечные в ЗТВ и др. (рис. 1). Наиболее частыми являются XT вида «откол».

Образование XT начинается с возникновения очага разрушения, как правило, на границах аустенитных зерен на околошовном участке ЗТВ, примыкающих к линии сплавления (рис. 2). Протяженность очагов трещин составляет несколько диаметров аустенитных зерен. При этом разрушение не сопровождается заметной пластической деформацией и наблюдается как практически хрупкое. Это позволяет отнести XT к межкристаллическому хрупкому разрушению. Дальнейшее развитие очага в микро- и макротрещину может носить смешанный или внутризеренный характер.

Рис. 1. Вид холодных трещин в сварных соединениях легированных сталей:1 — «откол»; 2 — «частокол»; 3 — «отрыв»; 4 — продольные в шве;

Рис. 2. Межкристаллитный характер разрушения на участке очага холодной трещины (А) и смешанный на участке ее развития (В)

Отмеченные выше закономерности послужили основанием для формулирования предположительных механизмов разрушения при образовании очагов XT. Эти механизмы в разных вариантах включают два основных процесса: низкотемпературную ползучесть и диффузионное перераспределение водорода.

Низкотемпературная ползучесть реализуется путем развития микропластической деформации (МПД) в приграничных зонах зерен. МПД обусловлено наличием в структуре свежезакаленной стали незакрепленных, способных к скольжению краевых дислокаций при действии сравнительно невысоких напряжений. Особенно высока плотность дислокаций в мартенсите непосредственно после воздействия термического цикла. Величина МПД лежит в диапазоне 10-6—10-4 и проявляется при напряжениях выше предела неупругости σa (или микроскопического предела текучести) (рис. 3). МПД является термически активируемым процессом, т. е. ее скорость зависит от температуры и величины приложенных напряжений. После «отдыха» способность закаленной стали к МПД исчезает. Конечные высокая твердость и предел текучести закаленной стали — результат старения, при котором происходит закрепление дислокаций атомами углерода. Особенности развития МПД достаточно хорошо объясняют приведенные выше закономерности замедленного разрушения.

При длительном нагружении по границам зерен развивается локальная МПД. В результате последней реализуется межкристаллическое разрушение по схеме Зинера—Стро, предполагающей относительное проскальзывание и поворот зерен по границам (рис. 4).

Рис. 3. Характер деформирования свежезакаленной стали; σa — микроскопический предел текучестиРис. 4. Схема Знигера—Стро образования трещин при проскальзывании по границам зерен

Действие диффузионного водорода при образовании XT наиболее соответствует одному из механизмов обратимой водородной хрупкости. Ее особенность заключается в том, что в условиях медленного нагружения источники водородной хрупкости образуются вследствие диффузионного перераспределения водорода и исчезают через некоторое время после снятия нагрузки. Разновидностью обратимой хрупкости является водородная статическая усталость, которая проявляется при длительном действии постоянных напряжений, превышающих некоторую критическую величину. Для описания процесса разрушения используются различные механизмы: молекулярного давления, адсорбционный, максимальных трехосных напряжений и др. При этом важная роль отводится взаимодействию водорода с дислокациями.

Основными факторами, обусловливающими образование XT, являются:

- структурное состояние металла сварного соединения, характеризуемое наличием Составляющих мартенситного и бейнитного типа (Sд, размером действительного аустенитного зерна (d3);

- концентрация диффузионного водорода в зоне зарождения очага трещины (Hд);

- уровень растягивающих сварочных напряжений I рода (σсв).

Критическое структурно-водородное и напряженное состояние в ЗТВ, обусловливающее образование XT, может быть описано регрессионными уравнениями, полученными статистической обработкой результатов испытаний на замедленное разрушение. Критериями критического состояния служат критические значения одного из факторов трещинообразования (Sкр, Hд.кр, σр.кр) при учете действующих значений других факторов. Уравнения Sкр, Hд.кр, σр.кр представляют собой семейство поверхностей в координатах Sкр, Hд.кр, C при σсв/σ0,2=const (рис. 5). Пространству ниже этих поверхностей с определенной вероятностью соответствует отсутствие XT в ЗТВ сварного соединения, выше — их образование.

Образование XT возможно также при сварке некоторых α и α+β титановых сплавов. Механизм и причины образования трещин в титановых сплавах менее исследованы, чем для случая сварки легированных сталей. Установлено, что они имеют характер замедленного разрушения. При этом период до разрушения значительно больше, чем у сталей, и может достигать несколько десятков суток. Образование трещин связана с метастабильным состоянием металла шва и зоны термического влияния после сварки, обусловливающим их пониженную пластичность.

Склонность технического титана и малолегированных α-сплавов к XT связывают с интенсивным ростом зерна при сварке и насыщением газами (Н2, С2, N2) свыше допустимой концентрации. Водород, имеющий пониженную растворимость в α-фазе (до 0,001 %), способен образовывать хрупкий гидрид титана. Последний образуется со значительным положительным объемным эффектом (15,5%) и наряду с охрупчиванием металла может привести к повышению уровня микронапряжений 2-го рода. Водород также способен адсорбироваться на границах зерен, снижая их когезионную прочность. Отмечено, что действие водорода усиливается при одновременном насыщении металла сварного соединения кислородом и азотом. Замедленный характер разрушения, повидимому, объясняется диффузионным перераспределением водорода и релаксационными процессами в зонах локального действия пиков микронапряжений, в том числе и по границам зерен.

Склонность к XT наблюдается у α+β-сплавов титана, легированных главным образом эвтектоиднообразующими β-стабилизирующими элементами (Fe, Сг, Мп и др.). Образование трещин связывают с выделением в процессе фазовых превращений хрупких фаз. В процессе охлаждения после сварки при распаде β-фазы возможно образование метастабильных α’, β(ост) и хрупкой ω-фаз, а также хрупких интерметаллидных соединений. Образование интерметаллидов возможно при переходе метастабильных фаз со временем в стабильное состояние. Выделение ω-фазы и интерметаллидов на границах зерен ведет к снижению пластичности и повышению склонности к образованию XT.

Рост зерна в указанных сплавах ограничен в связи с относительно высокой концентрацией легирующих элементов. Охрупчивающее действие водорода проявляется в меньшей степени у этих сплавов по сравнению с α-сплавами, поскольку растворимость водорода в β-фазе на несколько порядков больше, чем в α-фазе. Замедленный характер разрушения, повидимому, объясняется развитием во времени превращений в метастабильных фазах и релаксационными процессами в зонах действия межфазных напряжений на границах зерен.

Склонность к XT наблюдается при сварке некоторых высоколегированных термоупрочняемых алюминиевых сплавов систем Al—Mn—Zn и Al—Zn—Mg—Си. Природа и механизм образования трещин еще недостаточно исследованы. Их возникновение связывают с выделением хрупких интерметаллидных фаз в процессе старения при охлаждении при сварке и в послесварочный период. В результате дисперсионного твердения имеет место относительное упрочнение тела зерна по отношению к приграничным зонам. В процессе релаксаций сварочных напряжений происходит локальное накопление пластических деформаций на границах зерен, их перенапряжение и замедленное разрушение.

холодная трещина — это … Что такое холодная трещина?

Холоднокатаная сталь — (CFS) — это общий термин для изделий, изготовленных путем прокатки или вдавливания тонких листов листовой стали в изделия. Изделия из стали холодной штамповки создаются путем обработки листовой стали с использованием штамповки, прокатки или прессов для деформации листа в пригодный для использования…… Wikipedia

Cold (полоса) — Cold Cold паук логотип Справочная информация Происхождение Джэксонвилл, Флорида, США Жанры… Wikipedia

Ферма холодного комфорта (фильм) — Ферма холодного комфорта Постер американского театрального релиза Режиссер Джон Шлезингер Продюсер… Википедия

Cold Brains — Сингл Бека из альбома Mutations Released 1999 Формат… Wikipedia

Хладнокровь (Доктор Кто) — 209b — Хладнокровный Доктор Кто эпизод В ролях Доктор Мэтт Смит (Одиннадцатый Доктор)… Википедия

трещина — трещина1 S3 [kræk] v ▬▬▬▬▬▬▬ 1¦ (разрыв) ¦ 2¦ (звук) ¦ 3¦ (удар) ¦ 4¦ (невозможно продолжить) ¦ 5¦ ( голосом) ¦ 6¦ (решить / понять) ¦ 7¦ (остановить кого-нибудь) ¦ 8¦ (открыть сейф) ¦ 9¦ (компьютер) ¦ 10 взломать… Словарь современного английского

трещина — I [[t] kræ̱k [/ t]] ГЛАГОЛ ИСПОЛЬЗУЕТ ♦♦♦ трещины, трещины, трещины 1) V ERG Если что-то сильно трескается или если вы треснете, оно становится слегка поврежденным, с появлением линий на его поверхности.Под гаражом моего соседа треснула газовая магистраль, и газ был…… Английский словарь

Холодный ящик — Для использования в других целях, см Холодный ящик (значения). Холодное дело относится к месту преступления или несчастного случая, которое еще не было полностью раскрыто и не является предметом недавнего уголовного расследования, но по которому может появиться новая информация…… Wikipedia

Холодная война (сериал) — Чтобы узнать о других значениях, см. Холодная война (значения).Рассказчик Кеннет Брана «Холодная война» — это телевизионный документальный сериал из двадцати четырех серий, показанный в 1998 году. В нем представлены интервью и кадры событий, которые сформировали напряженность…… Wikipedia

Холодный старт — Чтобы узнать, как перезагрузить компьютер без выполнения какой-либо процедуры выключения, см. Аппаратную перезагрузку. Холодный старт — потенциальная проблема в компьютерных информационных системах, которые предполагают определенную степень автоматизированного моделирования данных. В частности, это…… Википедия

трещина — Синонимы и родственные слова: даэдалийский, парфянский выстрел, выше номинала, истирание, истирание, бездна, бездна, счет, туз, адрес, адепт, ловкость, утверждение, аллегоризировать, аллигатор, ответ, апертура, афоризм, апостроф, apothegm, подход, apt, arroyo… Moby Thesaurus

ROSEN — 15 типов трещин трубопроводов

Что такое растрескивание трубопровода?

Трещины в трубопроводах могут образовываться на любой стадии — в процессе изготовления, изготовления, монтажа или в течение всего срока эксплуатации.Существует много форм растрескивания, вызванных разными механизмами. Морфология растрескивания сильно различается, и в теле трубы и сварном шве может присутствовать множество аномалий, которые не будут вести себя как трещины, но создадут трещиноподобные признаки в данных проверки трещин. Таким образом, трудно надежно идентифицировать различные типы трещин на основе одних только данных контроля. Решение для выявления и устранения трещин в трубопроводе начинается с понимания причины трещин.

Некоторые примеры трещин на трубопроводе и особенностей, которые могут выглядеть как трещины в данных ILI, приведены ниже.

pH, близкий к нейтральному SCC

pH, близкий к нейтральному, коррозионное растрескивание под напряжением

pH, близкий к нейтральному, SCC также возникает на внешних поверхностях труб под участками отслоения покрытия, но там, где CP полностью экранирован. Что касается SCC с высоким pH, то поверхностные трещины обычно образуют колонии в осевом направлении трубы.

pH, близкий к нейтральному, SCC-растрескивание обычно происходит в сочетании с ямками и общей коррозией, так как это происходит в условиях свободной коррозии, то есть при отсутствии поляризации CP.В отличие от SCC с высоким pH, распространение трещины через толщину стенки трубы носит трансгранулярный характер. Трещины имеют тенденцию быть более широкими, с корродированными стенками трещин и заполненными продуктами коррозии.

Считается, что он наиболее распространен в высоких широтах, где наблюдается заметное сезонное изменение содержания углекислого газа в почве. Некоторые исследования также связывают анаэробную микробную активность с инициированием SCC с pH, близким к нейтральному; Однако в целом механизм остается неясным и обсуждаемым.Тем не менее, считается, что для инициирования и роста требуется определенный уровень циклического стресса.

Высокий pH SCC

Высокий pH, коррозионное растрескивание под напряжением — SCC

Высокий pH SCC возникает на внешних поверхностях труб в местах отслоения покрытия и частично экранированных CP. Трещины трубопровода обычно образуют колонии, которые выравниваются по оси с трубой. Распространение по толщине стенки трубы носит межкристаллитный характер. Трещины обычно не связаны с какой-либо внешней точечной коррозией или общей коррозией.Ряд факторов способствует инициированию и росту коррозионного растрескивания под напряжением при высоком pH, включая высокое напряжение, циклическое изменение давления и развитие карбонатно-бикарбонатной среды, частичное экранирование применяемой катодной защиты, умеренно повышенные температуры и постоянную или сезонную влажность в почва.

УСТАЛОСТНЫЕ ТРЕЩИНЫ

Усталостные трещины

Усталостные трещины трубопроводов расположены под прямым углом к главному напряжению. Трещины растут в ответ на нагрузку или циклическое изменение давления.Концентрация напряжений возникает в зарождающемся дефекте или на вершине растущей трещины. На поверхности трещин могут быть характерные «следы пляжа», которые образовывались на каждой стадии роста трещины. Усталостное растрескивание трубопроводов обычно связано с областями концентрации напряжений, такими как вмятины и дефекты сварных швов.

КИСЛОТРЕШЕНИЕ

Кислотное растрескивание — HIC, сульфидное коррозионное растрескивание под напряжением (SSCC)

Растрескивание под воздействием окружающей среды также может происходить внутри трубопроводов.Чаще всего это кислая среда. В результате реакций коррозии на водной основе в присутствии h3S на внутренней поверхности трубы образуется атомарный водород, который поглощается сталью трубы.

Когда атомарный водород задерживается на неровностях стальной трубы — например, в случае неорганических включений (марганцевая сера) — и позволено вспомнить с другим захваченным атомарным водородом, это приводит к образованию молекулярного водорода и локальному повышению давления, что приводит к образованию пузырей на средней стенке и растрескиванию параллельно стенке.Трещины трубопровода могут соединяться на разных уровнях через стенку трубы, создавая сквозные трещины (Step-Wise Cracking — SWC). Поверхностные пузыри также могут содержать трещины. Вариантом механизма HIC является стресс-ориентированный HIC (SOHIC).

Параллельно этому, как только атомарный водород поглощается внутри микроструктуры, он также может диффундировать в твердый раствор, что приводит к локальному охрупчиванию кристаллов и, в конечном итоге, к коррозионному растрескиванию под напряжением в присутствии остаточных или приложенных растягивающих напряжений.Этот механизм называется сульфидным коррозионным растрескиванием под напряжением (SSCC).

ЛАМИНАЦИЯ

Ламинирование

Ламинирование — это нежелательные неоднородности, расположенные параллельно поверхности трубы, которые обычно отмечены концентрацией неметаллического материала. Их вызывает раскатывание включений, раковин или труб в основном материале. Обычно прослои незначительны, но могут маскировать трещины.

Поверхностные прослои могут быть источниками усталостных трещин и водородных трещин в теле трубы.Слоистость может вызвать вредные плоские элементы и растрескивание сварных швов, когда они совпадают, например, горячие разрывы при сварке SAW из-за расслоения.

ТРЕЩИНЫ КРЮКА

Трещины от крюка

Трещины от крюка возникают в сочетании с неметаллическими включениями или расслоениями на краях полосы, используемой для сварки ВПВ. Эти особенности частично включаются в сварной шов в виде совмещенных неоднородностей в процессе формовки, что приводит к характерному внешнему виду крючка.

ОТСУТСТВИЕ ФУЗИИ

Отсутствие термоядерного синтеза

Отсутствие термоядерного синтеза является плоским (т.е.е. трещиноподобный) несплошность, в которой отсутствует соединение между металлом сварного шва и основным металлом или металлом сварного шва.

Отсутствие сплавления может быть вызвано во время производства рядом факторов, связанных с параметрами процесса сварки, загрязнением и плохим качеством качества

Детектив на пенсии раскрывает холодное дело об убийстве женщины из Южной Дакоты 51 год спустя через ДНК

Детектив на пенсии охладился. Следователь идентифицировал подозреваемого в убийстве женщины в Южной Дакоте 51 год назад с помощью генеалогического анализа ДНК.

Полиция Рапид-Сити наняла Дет. Уэйна Кифа в 2014 году для расследования нераскрытых дел департамента. Он сосредоточился в основном на случае Гвен Миллер, 60-летней женщины, которая жила одна и была изнасилована и задушена в своей постели в 1968 году злоумышленником, который проник в здание после того, как разбил окно.

В понедельник полиция Рапид-Сити опознала убийцу Юджина Кэрролла Филда. На момент убийства ему было 25 лет. Он умер от рака горла в 2009 году.

ДНК ПРИВЕДЕТ К АРЕСТУ В 1987 ХОЛОДНОЕ УБИЙСТВО СОЛДАТА ФОРТА КАРСОН

«Я не могу поверить, что это действительно происходит.Я действительно придумал человека, потому что, как я сказал на своем слайде, я работал, по крайней мере, с 25 другими подозреваемыми и очищал их. Я считал многих из них очень хорошими подозреваемыми «, — сказал Киф» КОТА-ТВ «.

60-летнюю Гвен Миллер изнасиловали и задушили в своем доме в Рапид-Сити, Южная Дакота, в 1968 году. Пятьдесят один год спустя полиция заявила, что ее убийцей был Юджин Филд, бывший сосед, который умер от рака в 2009 году. (Управление полиции Рапид-Сити)

Киф сказал, что провел 100 интервью и провел 5000 часов расследования убийства.

Следователи предположили, что убийца был извращенцем, который наблюдал из кустов, как Миллер принял ванну, переоделся в ночное белье и лег спать, сообщает Associated Press в 2017 году. Следователи обнаружили на кровати отпечатки пальцев и волосы на теле убийцы, но ничего не нашли. пришел из доказательств.

В прошлом году Киф отправил ДНК-профиль спермы с места преступления судебному специалисту по генеалогии Коллин Фицпатрик, которая использовала общедоступные генеалогические сайты для идентификации брата Филда, сообщает AP.Затем Киф поискал фамилию в старых телефонных справочниках, чтобы определить, что подозреваемый жил рядом с жертвой.

Он обнаружил, что Филд был агентом по продаже билетов в аэропорту Рапид-Сити, который часто бывал Миллер. Он также установил, что Филд снимал комнату на несколько месяцев в 1963 году в доме рядом с домом Миллера.

Киф нашла бывших жен, которые сказали, что Филд изнасиловал их. Затем он получил ДНК от единственного брата Филда, выследив его. ДНК показала 99,23-процентную вероятность того, что он был от полного брата убийцы.

ОТКРЫТКИ МОГУТ ПРЕДОСТАВИТЬ «ЗНАЧИТЕЛЬНЫЕ» СВЕДЕНИЯ О ХОЛОДНОМ СЛУЧАЕ УБИЙСТВА МАТЕРИ США В Великобритании, ГОВОРЯТ ПОЛИЦИЯ

Племянница Миллера Кей Миллер-Темпл рассказала KOTA, что она узнала об убийстве через 23 года после его совершения, когда она было 28.

Она сказала, что они, возможно, никогда не узнают почему, но у них есть ответы, кто их обнадеживает.

НАЖМИТЕ ЗДЕСЬ ДЛЯ ПРИЛОЖЕНИЯ FOX NEWS

«Это та часть, которая заставляет меня плакать, потому что она меняет все», — сказал Миллер-Темпл.«Не думаю, что смогу на это ответить. Я имею в виду, что это было ужасное преступление. Я был в пятом классе, когда она умерла. Мне не сказали. Мне не сказали ».

Ассошиэйтед Пресс способствовало этому отчету.

Новый процесс предотвращения образования холодных трещин в высокопрочной стали

В этом испытании образец материала нагревают до температуры сварки, чтобы определить его критические условия для образования холодных трещин. Фото: Кафедра технологии соединения и сварки Технологического университета Бранденбурга.Холодное растрескивание высокопрочной стали представляет собой серьезную проблему для обеспечения качества в автомобильной и машиностроительной отраслях, поскольку до сих пор трудно предсказать появление трещин.Новый процесс может определить еще на стадии проектирования, можно ли предотвратить критические условия такого повреждения. Это снижает время и затраты на разработку.

Автомобили, конструкции крыш и мосты должны становиться все легче, с той же устойчивостью, что позволяет экономить энергию и материалы. Новая высокопрочная сталь идеально подходит для необходимой облегченной конструкции, поскольку она также может выдерживать чрезвычайно большие нагрузки.Однако у этих материалов есть недостаток: с увеличением прочности их склонность к образованию холодных трещин при сварке возрастает. Эти мельчайшие трещины могут образоваться при остывании сварных соединений — обычно при температурах ниже 200 ° C. В худшем случае сварочные швы потрескаются. По этой причине многие отрасли промышленности неохотно используют эту перспективную высокопрочную сталь.

Ученые из Института механики материалов Фраунгофера IWM во Фрайбурге совместно с кафедрой технологии соединения и сварки LFT Бранденбургского технологического университета Котбуса (BTU) разработали новый процесс, позволяющий сделать холодное растрескивание более предсказуемым.«Мы можем рассчитать вероятность холодного растрескивания еще на стадии проектирования компонента, а также сразу же провести корректирующие меры», — объясняет Франк Швейцер из IWM. Потому что, происходит ли такое холодное растрескивание и насколько быстро, зависит от того, насколько высока концентрация водорода в стали, как проявляются остаточные напряжения и как устроена ее микроструктура. До сих пор было сложно предсказать вероятность появления трещин. Производители обычно проводят дорогостоящие испытания, например, прикладывая все более высокое растягивающее напряжение к образцу компонента, а затем анализируют, какой уровень напряжения может вызвать растрескивание.Эти тесты не только трудоемки и затратны, но и полученные результаты могут

не может применяться к последующим компонентам на индивидуальной основе, поскольку геометрия компонента имеет решающее влияние на образование трещин. Даже доступное в настоящее время компьютерное моделирование не смогло обеспечить желаемую точность прогнозов для реальных компонентов.

Снижение производственных затрат, сокращение этапов разработки

Новый подход может значительно снизить количество таких дорогостоящих методов в будущем — и, таким образом, снизить производственные затраты при сокращении этапов разработки.Специалисты LFT организовали специальный тест, чтобы точно определить критерий растрескивания образцов из высокопрочной стали. Помимо типичных влияющих факторов, таких как содержание водорода, остаточные напряжения и структура материала, которые можно регулировать одновременно, они также учитывают температурные градиенты, возникающие в процессе сварки.

Эксперты IWM вводят этот критерий в компьютерное моделирование, чтобы проанализировать угрозу холодного растрескивания в произвольных компонентах и геометриях.«Таким образом, мы можем определить участки сварочного шва, подверженные риску образования холодных трещин, для каждой точки и в любой момент смоделированного процесса сварки», — поясняет Франк Швайцер. Исследователи также могут получить предварительное представление о последствиях любых контрмер и внести необходимые коррективы. Для этого они переносят результаты обратно в моделирование, чтобы настроить их там.

В будущем с помощью этого процесса производители транспортных средств и машин смогут заранее определять некритичные параметры сварки и ограничивающие условия для своих материалов — и, таким образом, создавать значительно более эффективный и безопасный производственный процесс.Это особенно актуально для материалов, которые трудно сваривать, с очень узкими рабочими окнами в отношении параметров сварки или температуры предварительного и последующего нагрева. Fraunhofer IWM и LFT в сотрудничестве с Robert Bosch GmbH и ThyssenKrupp Steel Europe AG в настоящее время тестируют свой новый процесс на демонстрационных моделях из высокопрочной стали, сваренных лазерным лучом.

Твердые компоненты идеальной формы

Предоставлено Fraunhofer-Gesellschaft

Ссылка : Новый процесс предотвращения холодного растрескивания высокопрочной стали (2012, 6 сентября) получено 22 ноября 2020 с https: // физ.

Флюс перед сваркой обрабатывают аналогично.

Флюс перед сваркой обрабатывают аналогично.