Подготовка металла под сварку: требования и особенности

Правильность и тщательность подготовки металла под сварку определяет качество соединений двух или более металлических изделий во время нее. Существует несколько разновидностей металла, каждая из которых требует индивидуального подхода. Этот процесс включает в себя несколько этапов, которые сырье должно обязательно пройти, перед тем как отправиться на сварку.

Ряд действий, которые предстоит выполнить для подготовки металла под сварку:

- правка;

- очистка;

- разметка;

- рубка;

- установка и прихватка.

Гнем и правим металл правильно: тонкости технологии

Правила подготовки включают устранение любых неровностей, кривизны или других дефектов на поверхности посредством правки. Особенность процедуры заключается в оказываемом на материал давлении, производимом при помощи пресса или вручную (удары молотком).

Интересно, что правке подвергаются и черные, и цветные металлы.

Методы

Так в чем же отличия между ручной и машинной правкой?

При ручной изделие (деталь) помещают на стальную или чугунную правильную плиту/наковальню и производят удары молотком.

Обрабатывая металлы механическим способом, удается получить идеально правильные предметы на специальных машинах и верстаках.

Правка металла может быть как холодной, так и горячей.

К начальному этапу подготовки металла под сварку относят и гибку материала. Этот вид работ относится к слесарным. Во время проведения процедуры заготовку изгибают, следуя заданному углу и радиусу, до тех пор, пока она не достигнет необходимой формы.

При ручной гибке используют станок и пресс. Производят ее на глаз, по разметкам, шаблонам, образцам.

Соблюдение технологической последовательности выполнения подготовки металла под сварку позволит в результате получить швы, отличающиеся прочностью и надежностью.

Важно! Чтобы избежать возможных дефектов, изделия из металла подвергают тщательной очистке от следов жира и ржавчины.

Как очистить материал от жира и ржавчины?

Соприкасаясь с воздухом, металл вступает в химическую реакцию с кислородом, образуя окислы. Вследствие этого образуется ржавчина, формируются другие загрязнения, которые ведут к образованию разнохарактерных дефектов шва сварки.

Важно! Следите, чтобы в процессе обработки металла на его поверхность не попадали масло, окалина, влага. Это крайне нежелательно.

Выделяют два способа очистки, которые проводятся на этапе подготовки металла под сварку:

1. Механический. Очищая поверхность таким способом, используют специальные зачищающие машинки или наждачную бумагу. Если требуется достигнуть шероховатой поверхности, то металл поддают гидроабразивной обработке, посредством которой на поверхности создается микрорельеф, способствующий образованию еще более прочного шва в процессе сварочной работы.

2. Химический. Поверхность металла очищают, окунув его в специальный химический раствор.

Разметка металлических деталей

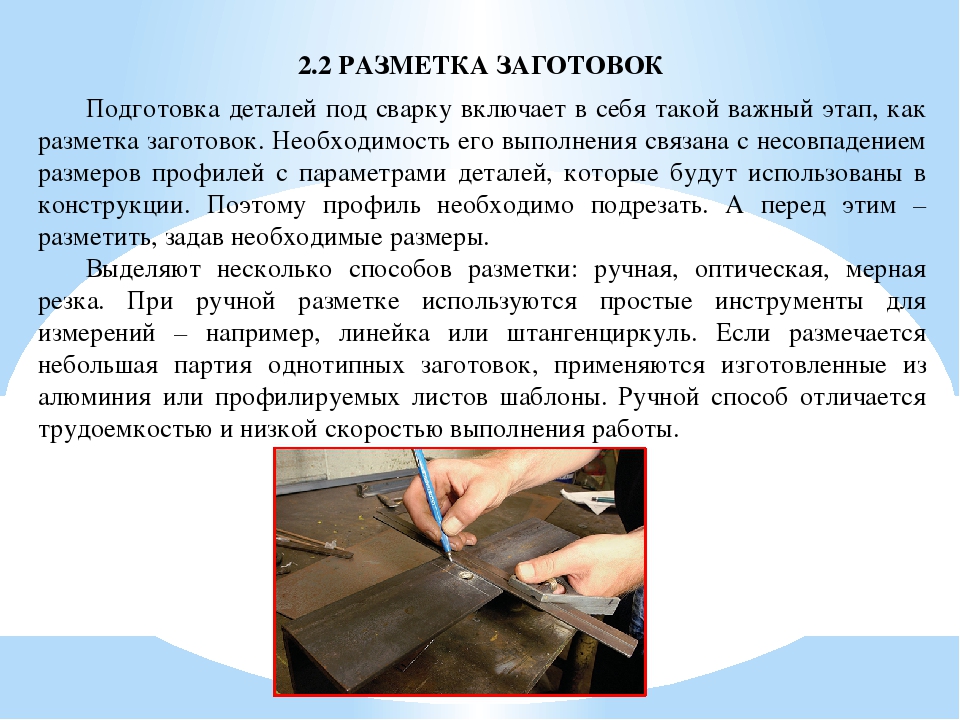

Начальный этап работы с материалом – подготовка поверхности металла под сварку. После этого приступают к разметке. Проводя наметку, на листе металла обрисовывают контуры деталей с пометками. Здесь показывают места сгибов, центры отверстий и другие тонкости будущих элементов конструкции. Справившись с такой работой, переходят к рубке или резке металла – этапу, на котором необходимо быть предельно внимательным и аккуратным. Даже малейшая погрешность может привести к браку готовых изделий.

После этого приступают к разметке. Проводя наметку, на листе металла обрисовывают контуры деталей с пометками. Здесь показывают места сгибов, центры отверстий и другие тонкости будущих элементов конструкции. Справившись с такой работой, переходят к рубке или резке металла – этапу, на котором необходимо быть предельно внимательным и аккуратным. Даже малейшая погрешность может привести к браку готовых изделий.

Когда разметочные линии уже нанесены, работу продолжают с применением кернера – специальной машинки, которая делает небольшие углубления на поверхности листа. Так следы наметок сохранятся в процессе дальнейшей обработки материала.

Важно! Выполняя разметку деталей из нержавеющей стали, специалисты рекомендуют использовать кернер.

В результате проведения подготовки металла под сварку с выполнением слесарных операций определяется конфигурация будущих деталей конструкции. Проводя разметку или наметку, поверхность металлического листа предварительно грунтуют. «Какая разница между этими понятиями?» — спросите вы. Разметка имеет прямое отношение к индивидуальному производству, наметка – к промышленному изготовлению деталей. Чтобы произвести партию идентичных деталей, для разметки используют специально подготовленный шаблон, который изготовляют из фанеры или тонкого листа металла. Процедура применения лекала при разметке получила название наметки.

Разметка имеет прямое отношение к индивидуальному производству, наметка – к промышленному изготовлению деталей. Чтобы произвести партию идентичных деталей, для разметки используют специально подготовленный шаблон, который изготовляют из фанеры или тонкого листа металла. Процедура применения лекала при разметке получила название наметки.

Производя подготовку и сборку металла под сварку, сначала снимают поверхностный слой металла – фаску. Для этого пользуются кромкострогательным станком или специальным газорезательным автоматом. Иногда рубку производят собственноручно, применяя зубило ручное или пневматическое.

Линии кромок, по которым будут рубить металл в дальнейшем, прокладывают при помощи никерного разметчика, они выглядят как две параллельные линии. По внутренней определяют верхнее ребро фаски, внешняя проходит в нижней части фаски. Если риски предварительно не наносились, то мастер использует при рубке линейку.

Чтобы при проведении процедуры не ошибиться, относитесь к работе с большим вниманием и следите за силой нажатия инструмента во время проведения линии.

Выполняя рубку фаски, края листов надежно закрепляют. Те из листов, которые не установлены на место, подвергают обрубке прямо на стеллаже или после размещения на полу, но даже в таком случае материал прочно зажимают, чтобы листы не двигались во время удара.

Тонкости резки металла

Эта механическая операция проводится в том случае, когда существует необходимость получить прямолинейный рез. В основном процедуру проводят с применением ножниц, если требуется получить прямолинейный разрез, а металлические листы не превышают 20 мм в толщину.

В условиях производства устанавливают специальную ферму – гильотинные ножницы с длиной ножей 1-3 м или пресс-ножи с лезвиями до 70 см в длину.

Листы толщиной меньше 6 мм по прямым или изогнутым линиям разрезают роликовыми ножницами посредством газокислородной или плазменно-дуговой резки. Такая методика разделения деталей приемлема для работы и с легированной сталью, и с цветными металлами. В отношении них можно использовать газофлюсовую резку, а холодная резка стержней, независимо от диаметра, производится при помощи круглых зубчатых или фрикционных пил.

Прихватка перед сваркой металла

Прихватка – последний из этапов, который подразумевает подготовка металла под сварку. Требования и особенности работы с металлическими изделиями требуют применения методики наиболее эффективного способа фиксации размещенных деталей по отношению друг к другу.

Сварочная прихватка – короткий сварной шов.

Особенности применения техники

Использование прихватки позволяет:

- избежать смещения свариваемых элементов конструкции при проведении сварочных работ;

- избежать уменьшения запора по отношению к другим деталям;

- добиться увеличения жесткости конструкции;

- снизить процент деформации деталей.

Предварительно собранные в единую конструкцию детали прихватывают точечной сваркой. Для этого используются стационарные аппараты для сварки и специальные зажимы. Применение прищепок позволяет достичь высокой точности при предварительной сборке системы, состоящей из нескольких элементов. Хорошо, что такой метод позволяет корректировать расстояние «между» или положение деталей перед подготовкой металла под сварку и сборкой конструкции. Проводят процедуру вручную или при помощи автоматизированных систем.

Проводят процедуру вручную или при помощи автоматизированных систем.

Важно! Ручная обработка основана на сделанных перед сборкой наметках, в местах которых в дальнейшем будут производиться прихватки.

От того, насколько правильно выполнены прихватки, зависит надежность и удобство в эксплуатации будущего изделия.

Требования, выдвигаемые к прихваткам

Качество прихваток зависит от нескольких факторов. Выполняя работы по металлу, обращайте внимание на такие детали:

- Электроды: их марка должна соответствовать марке материала, который используется для сварки деталей. Так, если в дальнейшем планируется проводить сварочные работы полуавтоматом с применением проволоки, то электроды должны ей соответствовать.

- Длина прихватки не должна превышать 20 мм. Ее толщина в идеале в 2 раза меньше, чем будущий сварочный шов.

- Следите за тем, как выполняется подготовка металла под сварку. Выбор режима ручной дуговой сварки в этом случае зависит от технических показателей конструкции.

Сварной ток в этом процессе также имеет немаловажное значение. Его значение следует подбирать правильно, учитывая показатели силы и напряжения тока, использующегося в дальнейшей сварке конструкции. Для надежности ток выбирают на 20 % больше, чем тот, что будет использоваться в дальнейшем.

Сварной ток в этом процессе также имеет немаловажное значение. Его значение следует подбирать правильно, учитывая показатели силы и напряжения тока, использующегося в дальнейшей сварке конструкции. Для надежности ток выбирают на 20 % больше, чем тот, что будет использоваться в дальнейшем. - Места установления прихваток прочно проваривают.

- Следите за местами размещения прихваток. Их следует делать не где попало, а в предполагаемых точках наибольшего напряжения конструкции после сборки, а также в местах возможной деформации.

- Ни в коем случае не располагайте прихватку в местах пересечения (перекрестках) сварных швов.

Некоторые правила выполнения прихваток

Производя работы при помощи автоматической сварки, прихватки располагают по отношению к первому проходу с противоположной стороны. Бывают случаи, когда в силу технических характеристик приходится расставлять их сбоку первого прохода. Проделывая такую операцию, важно соблюдать количество прихваток, чтобы не переусердствовать.

Перед тем как приступить к сварочным работам, обратите внимание на внешний вид выполненных на предыдущем этапе прихваток. Их тоже нужно подготовить к окончательной сварке: очистить от шлаков и застигших брызг металла, зачистить – сделать место прихватки гладким и практически ровным.

Работа с металлом — трудоемкий и энергозатратный процесс. Занимаясь работой, связанной с изготовлением стальных металлических конструкций, придется потрудиться. Для того чтобы достичь результативности в изготовлении металлических деталей, элементы конструкций необходимо не просто сварить, соединив в одно целое, но и предварительно подготовить, что вы уже и так поняли, прочитав статью.

Подготовка к сварочным работам для новичков

Сварочные

работы требуют не только наличия определенных навыков, но и хорошо

подготовленного рабочего места, а также инструментов. Кроме того, необходимо

знать определенные правила безопасности при проведении любых сварочных работ.

Ведь от этого напрямую зависит здоровье не только непосредственно сварщика, но

и окружающих. Здесь можно выделить сразу

несколько негативных факторов:

Здесь можно выделить сразу

несколько негативных факторов:

• Ожоги от расплавленного металла;

• Поражение электрическим током;

• Негативное воздействие на глаза;

• Ядовитые газы и испарения во время работы;

• Попадание различных инородных предметов в глаза.

Итак, подготовка к сварочным работам начинается с изучения техники безопасности и средств индивидуальной защиты. Правила безопасности при сварочных работах во многом сходятся к общим принципам безопасности на производстве: запрещается курить на рабочем месте, проводить работы вблизи легковоспламеняющихся материалов и т.д.

Поэтому перед началом работы нужно:

1. Проверить электросеть на предмет надежности.

2. Проверить исправность изоляции кабелей.

3. Убедиться в исправности различного вспомогательного оборудования.

Кроме того, при работах внутри емкостей или на них, существуют свои меры безопасности и правила сварочных работ. Например, подготовка к сварочным работам здесь предполагает:

1. Установку

специальных задвижек или заглушек для ограждения от других частей коммуникаций.

Установку

специальных задвижек или заглушек для ограждения от других частей коммуникаций.

2. Очищение и удаление остаточных веществ из рабочей области, а также обработка специальными пожаробезопасными растворами.

3. Перекрытие воронок и сливных лотков, связанных с канализацией, где скапливаются различные пары и горючие газы.

4. Установление хорошей вентиляции объекта.

Как известно, есть несколько видов сварки и сварочных работ. Это, как правило, автоматическая и полуавтоматическая сварка, сварка неплавящимся или покрытым электродом, и т.д. При этом, каждый вид работ имеет свои особенности в подготовке сварочных работ:

•

Универсальная автоматическая сварка (флюс). Ее особенность заключается в том,

что работы выполняются на постоянном токе в обратной полярности. Поэтому

следует заранее настроить приборы и правильно подключить рабочие кабели. Ролики

подающего механизма на аппарате должны вращаться плавно, без рывков. Контакт

между сварочной проволокой и мундштуком.

• Подготовка сварочного полуавтомата к работе в защитном газе. В первую очередь следует проверить, правильно ли выбран внутренний направляющий канал в горелке и наконечник по диаметру проволоки. Очистить рабочее сопло от металла, выбрать необходимую скорость подачи подходящей сварочной проволоки и заземлить изделие обратным проводом.

• Ручная аргонодуговая сварка. Прежде всего, горелку и газопроводящие шланги нужно продувать аргоном около 30 секунд. Следует проверить баллон с аргоном, мундштук, герметичность рабочих шлангов, надежность вольфрамового электрода и подобрать соответствующий режим сварки. Кроме того, каждый месяц делается промывка шлангов спиртом и ежегодно производится замер уровня изоляции ручки горелки.

• Ручная

стандартная дуговая сварка. В этом случае необходимо проверить надежность

зажатия рабочего электрода, изоляцию ручки соединения кабелей и крепление

самого сварочного кабеля.

Подготовка к сварочным работам не будет занимать много времени, если постоянно следовать правилам безопасности и своевременно производить проверку рабочей области и инструмента.

Подготовка к сварке оборудования. Готовимся к сварочным работам

Качественная подготовка к работе сварочного оборудования

Начинать работу на сварочном оборудовании можно лишь после специальной его подготовки. Качество выполняемого сварочного шва и безопасность сварщика зависят от качества проверки оборудования перед началом работ.

Операции, которые необходимо выполнить непосредственно перед началом сварочных работ:

— сварщик должен лично осмотреть все оборудование, при выявлении малейших неисправностей, они подлежат устранению, а при невозможности работы приостанавливают;

— поверхность всего оборудования необходимо тщательно очистить от пыли и грязи;

— необходимо проверить контрольные приборы и устройства, используемые при запуске сварочного оборудования;

— проверке подлежат и все другие элементы, с которыми предстоит работать.

Большое значение имеет и подготовка непосредственно рабочего места. Недопустимо выполнение работ в неудобных либо стесненных условиях. Именно это является одной из самых распространенных причин получения сварщиками травм. Кроме того, это часто приводит к браку в работе.

Подготовка оборудования для полуавтоматической сварки под защитным газом:

— необходимо убедиться в правильности выбора в горелке направляющего канала, который определяется диаметром сварочной проволоки;

— при выборе наконечника также учитывается диаметр применяемой проволоки;

— сопло проверяется на наличие на нем брызг металла и при необходимости очищается, иначе в процессе работы оно быстро выходит со строя;

Подготовка к автоматической сварке с флюсом:

— проверяется правильность подключения всех проводов и кабелей;

— проверяются ролики подающего механизма, особенно правильность их размещения;

— сварочная проволока проверяется на предмет отсутствия следов ржавчины и грязи;

— проверяется наличие в бункере флюса и его соответствие типу используемой сварочной проволоки.

Порядок подготовки к выполнению ручной дуговой сварки с использованием неплавящегося электрода:

— горелка и все шланги перед работой продуваются аргоном примерно 30 – 40 сек;

— помещение, в котором предстоит выполнять работы, тщательно проверяется на предмет отсутствия сквозняков;

— аргоновый баллон не должен допускать ни малейшей утечки;

— проверяются все соединения на герметичность, шланги – на отсутствие повреждений.

Подготовка к выполнению ручной дуговой сварки открытым электродом:

— проверяется надежность крепления электрода,;

проверить крепление электрода;

— проверить качество крепления кабеля;

— контролируется качество изоляции соединений кабелей и ручки.

Похожие статьи

Что нужно знать о снятии фаски или подготовке к сварке

Главная / Что нужно знать о подготовке к снятию фаски или сварке Если снятие фаски в вашем цехе обычно было второстепенным, на самом деле это могло стоить вам больше с точки зрения качества и времени, чем вы думаете, затем рассматриваются некоторые соображения относительно процесса снятия фаски и оборудования, которое вы должны использовать, что может улучшить ваше конкурентное преимущество.

Лучшие инструменты для снятия фаски не оказывают заметного теплового воздействия и не создают опасных паров.Они не производят пыли, паров или газов, избегают любых микроструктурных изменений в металле и предотвращают любые химические процессы.

Рис. 1. Различные примеры скосов, используемых для подготовки металла к сварке.

Рисунок 1 (продолжение). Различные примеры скосов, используемых для подготовки металла к сварке.

Какой тип оборудования для снятия фаски используется в вашем производственном предприятии? Если процесс снятия фаски обычно является второстепенным в вашей работе, он может на самом деле стоить вам больше с точки зрения качества и времени, чем вы думаете.Неудивительно, что те цеха, которые являются наиболее производительными, эффективными и прибыльными, используют инструменты для снятия фаски, которые не требуют настройки, легки и просты в обращении, работают на высокой скорости и не представляют опасности для здоровья оператора.

youtube.com/embed/jhYIOew9URI?feature=oembed» allowfullscreen=»»/>

Ни один производитель не должен использовать метод фаски каменного века «Фред Флинтстоун» в современной сложной среде металлообработки. Современные инструменты и методы снятия фаски используются мастерскими любого размера, которые считают их незаменимым инструментом в своем арсенале «конкурентных преимуществ».Мы собираемся изучить некоторые соображения, связанные с вашей операцией по снятию фаски и оборудованием, которое вы должны использовать, но сначала давайте определимся, что такое снятие фаски, и рассмотрим его основные принципы.

На самом базовом уровне снятие фаски — это процесс, используемый для подготовки металла к сварному шву путем вырезания склона под углом на краю металла. Эта последовательность подготовки к сварке является неотъемлемой частью строительства всего: от простых металлических шкафов до сложных металлических конструкций до возведения мостов. Другими словами, снятие фаски используется в таком широком диапазоне приложений, что примеры практически неограниченны ( см.

Некоторые из общих символов, используемых для обозначения и описания конфигураций сварных швов определенной формы, упоминаемых в спецификациях сварки, это «V», «двойной V», «K» и «Y». Большинство из нас слишком хорошо знают, что форма свариваемой поверхности не всегда представляет собой прямую плоскую пластину. В некоторых случаях может потребоваться нанести фаску на поверхность круглого или внутреннего диаметра, а также на криволинейную или закругленную поверхность. Поэтому при выборе метода снятия фаски всегда следует учитывать требуемую конфигурацию формы как часть нормальной рабочей процедуры, когда необходимо собрать или сварить несколько металлических частей.

Есть много способов снятия фаски. Ручное шлифование, газовая резка и механическая обработка — некоторые из наиболее типичных методов, которые используются в настоящее время. Важно отметить, что метод, который вы выбираете для использования заранее, является важным ключом к достижению успешного конечного результата. Факторы для выбранного метода обычно определяются спецификацией, взятой из чертежа или чертежа производителя, и обычно содержат следующую информацию, которую всегда следует учитывать при снятии фаски:

Факторы для выбранного метода обычно определяются спецификацией, взятой из чертежа или чертежа производителя, и обычно содержат следующую информацию, которую всегда следует учитывать при снятии фаски:

СТЕПЕНЬ УГЛА

Для разных применений применяются разные углы.Например, в большинстве случаев снятия фаски на трубе стандартная фаска составляет 37,5 градуса. Это не относится к другим типам металлических изделий. Важно помнить следующее: независимо от степени, способность удерживать этот угол в пределах допуска является одним из важнейших ключей к хорошей фаске.

ДЛИНА ФАСКИ

Другим важным фактором для достижения хорошего скоса является его длина, которая представляет собой длину удаляемого материала, позволяющего уложить сварной шов в материал.Обычно это измеряется гипотенузой угла ( см. Рис. 1 ). Важно иметь одинаковую длину фаски, потому что такая согласованность обеспечивает более легкую работу после сварки. Более ровный скос служит для усиления сварного шва и делает его прочнее просто потому, что целостность остается неизменной по всей свариваемой детали.

Более ровный скос служит для усиления сварного шва и делает его прочнее просто потому, что целостность остается неизменной по всей свариваемой детали.

Этот размер также иногда измеряется как «земля», которая представляет собой часть материала, оставшегося на заготовке ( см. Рисунок 1 ).Независимо от того, как это измеряется, очевидно, что точность является наиболее важной. Чем точнее будут эти размеры, тем проще и надежнее будет сама сварка.

СКОРОСТЬ

Скорость всегда играет важную роль в любой операции обработки, и при снятии фаски она ничем не отличается. Хотя термин « время — деньги» является клише, здесь он действительно звучит правдоподобно. Ваш метод снятия фаски должен быть техникой, которая выполняется за максимально короткое время цикла.

НЕ НАГРЕВАЙТЕ СВАРИВАЕМЫЙ ВМЕСТЕ МЕТАЛЛ

Иногда в технических характеристиках сварного шва упоминается термин «зона термического влияния».Когда металл, который вы покупаете, изначально производится, различные сплавы, такие как хром, магний или железо, комбинируются на разных уровнях, чтобы получить необходимые структурные характеристики металла, заказываемого для вашей конкретной работы. Впоследствии, если нагревать этот металл во время обработки, микроструктурные характеристики этого сплава могут измениться внутри металла. Это означает, что нагрев металла при работе с ним может в конечном итоге изменить материал, который вы изначально купили, на другой металл, что может повлиять и / или изменить многие другие компоненты вашей работы.

Впоследствии, если нагревать этот металл во время обработки, микроструктурные характеристики этого сплава могут измениться внутри металла. Это означает, что нагрев металла при работе с ним может в конечном итоге изменить материал, который вы изначально купили, на другой металл, что может повлиять и / или изменить многие другие компоненты вашей работы.

ЗДОРОВАЯ ФАСКА

Важным моментом, который нельзя упускать из виду, является то, что подготовка к сварке или снятие фаски должны контролироваться на предмет нездорового дыма, который выделяется во время работы. Когда некоторые металлы нагреваются, пары выделяются в результате сочетания тепла и металла. Всегда знайте, какие металлы используются при работе с источником тепла. Фактически, когда определенный металл нагревается, он может выделять очень токсичный пар, и если ваши рабочие не используют надлежащую вентиляцию или маски, существует реальная возможность серьезного риска для здоровья.Этот критический фактор никогда не следует упускать из виду или преуменьшать.

ЭФФЕКТИВНАЯ, ПРОИЗВОДИТЕЛЬНАЯ ФАСКА

Чтобы на конкурентной основе устранить все эти препятствия при снятии фаски, вам следует выбрать подходящий инструмент для снятия фаски, отвечающий вашим потребностям. Некоторые из самых эффективных когда-либо созданных инструментов для снятия фаски теперь доступны на рынке. У них нет заметного теплового воздействия и, следовательно, нет опасных паров. Этот тип оборудования для снятия фасок выполняет процесс, который не производит пыли, паров или газов, поэтому он позволяет избежать микроструктурных изменений в металле и предотвращает любые химические процессы.

При добавлении инструмента для снятия фаски к производственному процессу задайте следующие вопросы:

- Без выхлопных газов (без токсичных паров)?

- Сможете ли вы изготавливать режущие кромки без оксидов?

- Какая скорость у машины?

- Какие типы сварных швов вы будете делать радиальными или криволинейными?

- Легко ли отрегулировать?

Хотя в некоторых магазинах о снятии фаски часто думают позже, потратить немного времени на оценку ваших потребностей в этой области может привести к большой окупаемости с точки зрения экономии времени, сохранения качества и получения конкурентного преимущества.

Информация о сертификации сварки | Подробное руководство

СертификатСварщик может сбить с толку людей, которые плохо знакомы с профессией сварщика или изучают ее. Люди часто путают «сертификацию» и «сертификат», а некоторые сварщики заявляют, что они «сертифицированные сварщики», что в действительности невозможно. В следующей статье я подробно расскажу о сертификатах в области сварки.

Сварочные сертификаты очень важны по многим причинам, и важно, чтобы вы полностью понимали, как работает процесс сертификации по многим причинам.

Что такое сертификат сварщика?

Определение сварочного сертификата.

Сварочный сертификат — это строго регламентированный сварочный тест, который чаще всего соответствует стандартам, установленным организациями AWS, ASME и API. Испытание на сварку проводится на металле заданной толщины в заданном положении (ах) с заданным процессом сварки на пластине или трубе из любого типа металла, который классифицируется как годен или не прошел.

Испытание будет полностью контролироваться сертифицированным инспектором по сварке.

Как видите, сварщик не просто сертифицирован для сварки чего-либо, он или она может быть сертифицирован только для сварки с использованием определенного процесса сварки на том типе металла и диапазоне толщин, которые он или она тестирует. Положение пластины или трубы, которую вы свариваете, также является определяющим фактором при сертификации. Сварщики часто имеют несколько, если не много разных сертификатов. Также важно отметить, что срок действия сертификатов может истечь.

Цель сварочных сертификатов

Нет ни одной причины, по которой существуют сертификаты сварки.

- Стандарты и нормы очень важны при создании чего-либо, особенно когда жизнь людей зависит от этого продукта. Инженеры должны знать, что сварной шов будет выполняться точно так же каждый раз, когда сварщик выполняет сварку. Сварочный сертификат позволяет устанавливать и подтверждать стандарты по соображениям безопасности.

Сертификаты

Сертификаты - также позволяют сварщикам на бумаге сообщать, что они могут выполнять качественные сварные швы. Это помогает работодателям находить хороших сварщиков, а наличие сертификатов поможет вам получить лучшую работу, чем сварщики без сертификатов.

Как выглядит сертификат сварки

Вот пример отчета об испытаниях на сварку , который я взял в 2001 году, когда учился в сварочной школе. Это испытание на сварку проводилось для сварочного кода (SMAW) AWS D1.1. Вы можете нажать на отчет о сертификационных испытаниях, чтобы развернуть его.

Структура свидетельства о сварке и определяющие факторы

Свидетельство о сварке имеет множество аспектов, как вы можете видеть в приведенном выше примере.Давайте рассмотрим каждую часть сертификации сварщика.

Сварочный процесс

Это тип сварки, который используется во время испытания. Чаще всего это будет Stick (SMAW), MIG (GMAW) или TIG (GTAW). Вы являетесь только квалифицированным / сертифицированным по данному конкретному процессу сварки.

Вы являетесь только квалифицированным / сертифицированным по данному конкретному процессу сварки.

Спецификация материалов

Вы имеете право сваривать только тот металл, который вы тестировали. Сертификаты никогда не переносятся на другие неблагородные металлы.Пример: если вы сертифицируете нержавеющую сталь, ваша сертификация действительна только для сварки нержавеющей стали.

Виды сварных швов и положения при сварке

Это может немного сбить с толку, на самом деле у меня есть целая страница, посвященная только позициям сварки. Вот краткий обзор.

Есть два типа сварных швов; угловые швы и швы с разделкой кромок. На самом деле существует гораздо больше двух, таких как электрозаклепка и точечная сварка, но вы не будете сталкиваться с этими типами очень часто, если только вы не работаете в производственном секторе.

- Угловой сварной шов — сварной шов, который соединяет вместе два металлических куска, расположенных перпендикулярно или под углом друг к другу.

- Сварной шов с разделкой кромкой — Этот сварной шов выполняется в отверстии между двумя металлическими пластинами.

Положения сварки обозначаются числами, за которыми следует буква «F» или «G», обозначающая угловой шов или шов с разделкой кромок.

Сварочные позиции следующие:

- 1 — Плоское положение

- 2 — Горизонтальное положение

- 3 — Вертикальное положение

- 4 — Верхняя позиция

Пример: Сварка 2G будет означать сварной шов с горизонтальной канавкой, а сварка 4F — угловой шов над головой.

Сварка труб почти всегда выполняется с разделкой кромок и выполняется в четырех следующих положениях.

- 1G — Плоская труба, труба не находится в фиксированном положении и может быть свернута.

- 2G — Труба находится в фиксированном вертикальном положении.

- 5G — Труба находится в фиксированном горизонтальном положении.

- 6G — труба находится под фиксированным углом 45 градусов.

Для каждого сертификата сварки требуется определенная должность, но есть исключения.

Вот пример для AWS D1.1 сварочный код. Если вы тестируете сварной шов 1G и проходите успешно, вы сертифицированы для сварки только в (1) плоском положении НО , если вы тестируете в положениях 3G и 6G, вы автоматически получаете сертификат для сварки в ВСЕ ПОЛОЖЕНИЯ .

Испытания по сварке труб согласно разделу IX ASME аналогичны приведенному выше примеру. Если вы пройдете испытание на сварку в положении 6G, вы получите сертификат на сварку в положении ВСЕ ПОЛОЖЕНИЯ .

Толщина материала

Сертификаты действительны только для материалов различной толщины.

Пример: Если вы прошли тестовую сварку по сертификации AWS D1.1 на листе толщиной 3/8 ″, вы получите сертификат только на сварку толщиной от 1/8 ″ до 3/4 ″.

Процесс сертификационных испытаний сварки и чего ожидать

Процесс получения сертификата сварщика довольно прост. Я разбил точные шаги, которые должны произойти, когда вы пройдете сертификационные испытания сварки. Имейте в виду, что каждый инспектор немного отличается, и процесс может немного измениться в зависимости от того, как ему нравится, что делается.

Вы будете под наблюдением сертифицированного инспектора по сварке на протяжении всего сертификационного испытания на сварку. Инспектор принесет с собой пластину или трубу, на которой вы проводите испытания. Убедитесь, что вы визуально проверяете пластину или трубу, которые вы будете сваривать, на предмет дефектов. Он должен быть чистым и идеально обработанным.

Далее вы подготовите стык к сварке. Если это сварной шов на пластине, вам, скорее всего, придется прикрепить к нему опорную пластину.Убедитесь, что пластина размещена идеально для кода! Если вы свариваете трубу, убедитесь, что стык абсолютно прямой и имеет необходимый зазор.

После того, как вы скрепите пластину или трубу, вам нужно будет закрепить ее в нужном положении. После того, как образец закреплен на месте, его нельзя перемещать или регулировать НЕ до завершения испытания. Я настоятельно рекомендую вам очень хорошо закрепить образец на месте, вы не хотите, чтобы он двигался или упал, иначе вы сразу же вылетите на месте !!!

На этом этапе инспектор, скорее всего, проверит вашу установку.Он будет искать следующие вещи.

- Образец находится в правильном положении. Если вы проходите сертификационный тест на сварку труб 6G, это означает, что он должен быть под углом 45 градусов, а не 39 или 50 градусов. То же самое для любого положения: вертикальное — это вертикальное, а горизонтальное — это горизонтальное!

- Он также проверит, правильно ли вы закрепили и скрепили образец. Убедитесь, что вы сделали все, чтобы кодировать!

После того, как инспектор по сварке приказал вам продолжить, вы официально проходите тестирование и не можете ни в коем случае регулировать или перемещать образец. Инспектор будет либо периодически проверять вас, либо постоянно наблюдать за вами, либо полностью игнорировать вас. Я видел, как все три происходили, никогда не знаешь.

Инспектор будет либо периодически проверять вас, либо постоянно наблюдать за вами, либо полностью игнорировать вас. Я видел, как все три происходили, никогда не знаешь.

После того, как вы закончите сварку, инспектор проведет визуальную проверку вашего образца. Он будет искать следующее.

- Образец находится в исходном положении и не перемещался.

- Он также визуально осмотрит сварной шов на предмет дефектов, таких как пористость и подрезы.

После осмотра сварного шва он скажет вам, что вы можете удалить образец сварного шва, и он возьмет его с собой для проверки.На этом вы закончили сертификационный тест на сварку. Образец будет доставлен в лабораторию для тестирования.

Как проверяется образец сварного шва

Существует несколько способов испытания образца сварного шва, но наиболее распространенным является разрушающий контроль. Некоторые сертификаты или работодатели могут также использовать неразрушающий контроль (неразрушающий контроль), например, рентген. Когда инспектор вернется в свою лабораторию, ваш тестовый образец будет подвергнут механической обработке и / или плоской шлифовке.

Когда инспектор вернется в свою лабораторию, ваш тестовый образец будет подвергнут механической обработке и / или плоской шлифовке.

Методика разрушающих испытаний для аттестации сварки

После того, как сварной шов будет ровно отшлифован, они выберут участки образца для испытания, эти участки часто называют купонами.Для большинства сертификатов требуется два корневых изгиба и два торцевых изгиба.

На приведенной ниже диаграмме показано, откуда будут взяты образцы для испытаний сварных швов, они избегают участков, где образцы были скреплены прихватками. Купоны будут вырезаны из образца сварного шва, отполированы, а углы / края будут слегка закруглены, чтобы уменьшить напряжение во время процесса гибки.

Острые углы и кромки несут напряжение и трескаются под сильным давлением. Вот почему у большинства конструкционных сталей края слегка закруглены.

После того, как купоны вырезаны и подготовлены, они сгибаются с помощью гидравлического пресса до 180-градусной U-образной формы.

Этот процесс будет повторяться до тех пор, пока все купоны не будут согнуты. Затем они будут визуально осмотрены на предмет каких-либо дефектов. К дефектам можно отнести следующее.

Каждый код сварки имеет допустимые допуски на дефекты. Если тестовый купон соответствует или ниже максимально разрешенных дефектов, вы пройдете сертификационный тест на сварку. Если какой-либо из сварочных образцов превышает максимальное количество дефектов, вы не пройдете сертификационный тест .

Неразрушающий контроль для сертификации сварки

Неразрушающий контроль намного проще, но он более тщательный, и малейшее несовершенство проявляется как больной палец. Существует четыре распространенных метода неразрушающего контроля.

- Радиографический контроль сварных швов — этот метод также известен как рентгеновский снимок и очень универсален, но нецелесообразен для использования при угловых сварных швах.

Дефекты проявляются на пленке, как сломанная кость.

Дефекты проявляются на пленке, как сломанная кость. - Контроль магнитных частиц — не такой тщательный, как радиографическое испытание сварных швов, но превосходно обнаруживает небольшие подрезы и дефекты поверхности, которые не видны невооруженным глазом.

- Контроль проницаемости жидкости — в этом испытании используется краситель, который наносится на поверхность сварного шва и выделяет любые дефекты.

- Ультразвуковой контроль — я считаю, что это самый тщательный метод неразрушающего контроля. На нем видны подповерхностные и поверхностные дефекты, которые не видны невооруженным глазом.

Заключение

Как видите, сертификаты сварки сильно различаются в зависимости от конкретных кодов сварки. Если вы новичок в области сварки, я настоятельно рекомендую получить все возможные сертификаты. Сварка — это не просто сварка, это искусство, требующее навыков, знаний и преданности делу.

Другие полезные ресурсы

Сварочные курсы и сертификация

Перейти к основному содержанию Зарегистрируйтесь на весенний семестр: узнайте, как будут предлагаться занятия, и многое другое…- EN ESPAÑOL

- БИЗНЕС И СООБЩЕСТВО

- КАЛЕНДАРЬ И СОБЫТИЯ

- СПРАВОЧНИК

- СВЯЗАТЬСЯ С НАМИ

- D2L

- eWOLF

- Захожу

- Прием

- Кредит за предварительное обучение

- Академическое место

- Резиденция

- Ориентация для новых студентов

- Виртуальные мероприятия и туры

- Отзывы о FRCC

- Краткий обзор фактов

- Часто задаваемые вопросы о приеме и подаче заявления

- Годовой отчет Clery по безопасности

- Быть студентом

- Учебный календарь на семестр

- Зарегистрироваться для классов

- Консультации и консультации

- Академическая помощь

- Студенческие организации и участие

- Уход за детьми

- Ресурсы сообщества

- Служба поддержки инвалидов

- Тестирование

- Охрана и безопасность кампуса

- Планирование передачи

- Права и обязанности студентов

- Выпускной и не только

- Выпуск

- Карьерные услуги

- Выходная передача

- Выписки

- Погашение кредита

- Выпускники

- Часто задаваемые вопросы о выпускных и карьерных услугах

- Программы и курсы

- Академические программы

- Расписание занятий

- Каталог

- Онлайн-обучение

- Программы колледжей для старшеклассников

- Корпоративные решения и решения для персонала

- Дополнительное образование

- ESL

- Испытания GED

- Оплата колледжа

- Плата за обучение

- Дисконтные программы на обучение

- Финансовая помощь

- Стипендии колледжей

- Вакансии для студентов

- Купить книги

- Возврат

- Кампусы

- Кампусы и районы

- Карты и маршруты

- Библиотеки

- Магазины в кампусе

- Питание в кампусе

- Студенческие центры

- Фитнес-центры

- Испытательные центры

- Безопасность кампуса

- Общественное пространство

- Часто задаваемые вопросы о кампусе

- Компьютерное пространство

- О FRCC

- Добро пожаловать

- Факты и цифры

- Руководство колледжа

- Стратегический план колледжа

- Акции, вовлечение и разнообразие

- Аккредитация

- Фонд FRCC

- Работа в FRCC

- Информация для потребителей

- #FRCC

- Общие вопросы и ответы

- Консультативный совет

Меню

- Захожу

назад

- Захожу

- Прием

- Кредит за предыдущее обучение

- Академическое размещение

- Резиденция

- Ориентация на новых студентов

- Виртуальные события и туры

- Отзывы о FRCC

- Факты вкратце

- Прием и ответы на часто задаваемые вопросы

- Годовой отчет по безопасности Clery

- Быть студентом

назад

- Быть студентом

- Семестр Академический Календарь

- Зарегистрируйтесь на занятия

- Консультации и консультации

- Академическая помощь

- Студенческие организации и участие

- Уход за детьми

- Ресурсы сообщества

- Услуги по поддержке инвалидов

- Тестирование

- Безопасность и охрана кампуса

- Планирование трансфера

- Права и обязанности студентов

- Выпускной и не только

назад

- Выпускной и не только

- Выпускной

- Карьерные услуги

- Передача из

- Стенограммы

- Погашение кредита

- Выпускников

- Часто задаваемые вопросы о выпускных и карьерных услугах

- Программы и курсы

назад

- Программы и курсы

- Академические программы

- Расписание занятий

- Каталог

- Онлайн обучение

- Программы колледжа для старшеклассников

- Корпоративные и кадровые решения

- Непрерывное образование

- ESL

- GED тестирование

- Оплата колледжа

назад

- Оплата колледжа

- Плата за обучение и сборы

- Дисконтные программы обучения

- Финансовая помощь

- Стипендии колледжей

- Студенческие вакансии

- Купить книги

- Возврат

- Кампусы

назад

- Кампусы

- Кампусы и места

- Карты и маршруты

- Библиотеки

- Магазины на кампусе

- Питание в кампусе

- Студенческие центры

- Фитнес Центры

- Центры тестирования

- Безопасность кампуса

- Публичное место

- Часто задаваемые вопросы о кампусе

- Computer Commons

- О FRCC

назад

- О FRCC

- Добро пожаловать

- Факты и цифры

- Руководство колледжа

- Стратегический план колледжа

- Справедливость, вовлеченность и разнообразие

- Аккредитация

- Фонд FRCC

- Работа в FRCC

- Информация для потребителей

- #FRCC

Инспектор по сварке CSWIP

Это мне?

Курс CSWIP Welding Inspector предназначен для инженеров-инспекторов и руководящего персонала. Тем, у кого ранее не было опыта сварки, рекомендуется пройти курс «Сертификат визуального контроля сварных швов», чтобы подготовиться к этому курсу.

Тем, у кого ранее не было опыта сварки, рекомендуется пройти курс «Сертификат визуального контроля сварных швов», чтобы подготовиться к этому курсу.

Этот курс CSWIP по контролю за сваркой также доступен в виде онлайн-курса . Онлайн-материалы рассчитаны примерно на 3 дня обучения. В конце пакета те, кто желает перейти к экзамену, пройдут дополнительное однодневное практическое обучение с последующим однодневным экзаменом в одном из Учебных центров TWI (при условии, что требования для поступления выполнены).

Дополнительная информация: Онлайн-курс CSWIP Welding Inspector.

Также доступно как: CSWIP Welding Inpector Online Live Course.

Что я узнаю?

Этот курс научит вас обязанностям и ответственности инспектора сварки, включая процессы сварки плавлением, типичные дефекты сварных швов, типы стали (включая углеродисто-марганцевые, низколегированные и нержавеющие стали), упрочнение сталей, свариваемость, термическую обработку и дефекты основного металла.

Программа также включает визуальный осмотр, проверку основных металлов и сварных швов, а также методы разрушающего и неразрушающего контроля.

Вы также узнаете о сварщиках и процедурах утверждения, правилах и стандартах, а также ознакомитесь с безопасными методами работы.

Также будет возможность попрактиковаться в экзаменационных вопросах во время непрерывного оценивания и оценивания по окончании курса. Если вы соответствуете требованиям CSWIP для получения права на участие, вы сможете пройти соответствующий экзамен CSWIP на 5-й день курса.

Кроме того, вы можете приобрести онлайн-пакет TWI CSWIP Welding Inspector Pre-Learning, который подготовит их к курсу.

Что еще я должен знать?

- Экзамен CSWIP Welding Inspector — Все кандидаты должны пройти одобренный CSWIP курс обучения до экзамена. Запись на этот курс не означает резервирование экзамена. После всех курсов может быть проведен экзамен CSWIP Welding Inspector для кандидатов с соответствующим опытом — как указано в документе CSWIP WI-6-92

- .

Кроме того, кандидаты могут приобрести онлайн-пакет предварительного обучения CSWIP Welding Inspector от TWI, который готовит их к курсу.

Кроме того, кандидаты могут приобрести онлайн-пакет предварительного обучения CSWIP Welding Inspector от TWI, который готовит их к курсу. - Все документы CSWIP доступны на www.cswip.com.

ПРИЕМНЫЕ ТРЕБОВАНИЯ

- Инспектор по сварке минимум 3 года с опытом работы, связанной с обязанностями и обязанностями, перечисленными в пункте 1.2.2 документа CSWIP WI-6-92, под квалифицированным контролем, независимая проверка ИЛИ

- Сертифицированный инспектор по визуальной сварке минимум на 2 года с должностными обязанностями в областях, перечисленных в разделах 1.2.1 и 1.2.2 документа CSWIP WI-6-92 OR

- Инструктор по сварке или бригадир / руководитель по сварке для минимум один год

Помимо всего вышеперечисленного, кандидаты должны соответствовать требованиям пункта 1.3.4 документа WI-6-92, доступного на сайте www.cswip.com

Весь опыт должен быть подтвержден вашим предыдущим / нынешним работодателем / компанией.

Сварной ток в этом процессе также имеет немаловажное значение. Его значение следует подбирать правильно, учитывая показатели силы и напряжения тока, использующегося в дальнейшей сварке конструкции. Для надежности ток выбирают на 20 % больше, чем тот, что будет использоваться в дальнейшем.

Сварной ток в этом процессе также имеет немаловажное значение. Его значение следует подбирать правильно, учитывая показатели силы и напряжения тока, использующегося в дальнейшей сварке конструкции. Для надежности ток выбирают на 20 % больше, чем тот, что будет использоваться в дальнейшем. Испытание будет полностью контролироваться сертифицированным инспектором по сварке.

Испытание будет полностью контролироваться сертифицированным инспектором по сварке.

Дефекты проявляются на пленке, как сломанная кость.

Дефекты проявляются на пленке, как сломанная кость. Кроме того, кандидаты могут приобрести онлайн-пакет предварительного обучения CSWIP Welding Inspector от TWI, который готовит их к курсу.

Кроме того, кандидаты могут приобрести онлайн-пакет предварительного обучения CSWIP Welding Inspector от TWI, который готовит их к курсу.