Как варить тонкую нержавейку аргоном

Сварка аргоном нержавеющей стали обязательно должна проводиться с учетом ее характеристик, свойств и химического состава. Если эти нюансы не учитывать, то результат может быть далек от ожидаемого.

Аргоновая сварка нержавейки: что учесть при работе?

Перед тем как начать варить аргоном необходимо разобраться в свойствах алюминия и нержавейки. Нержавеющая сталь имеет более низкий уровень теплопроводности. Эти материалы имеют высокое электрическое сопротивление.

Если с нержавеющей сталью работать в неправильном термическом режиме, то произойдет потеря ее отличной антикоррозийной функции. То есть в материале появится коррозия и его качество заметно ухудшится. Однако существуют способы недопущения таких ситуаций. Один из них заключается в том, что материал необходимо очень быстро охладить после работы. Если подручных средств для этого нет, то воспользуйтесь обычной холодной водой. Так вы снизите негативные последствия до минимума.

Важно! Алюминий охлаждать вышеуказанным методом нельзя. А в случае со стальными изделиями он подходит только для хромоникелевых материалов.

Сварка аргоном нержавейки: нюансы и особенности

Сварка аргоном стали имеет свои особенности. Главным препятствием при работе, которое может возникнуть является возможность растрескивания материала. Такая проблема случается довольно часто. Проблемы связаны с особенностями этого материала, которые обязательно следует изучить до начала работ с ним:

- Низкий уровень теплопроводности. Нержавейка практически в 2 раза уступает другим материалов, поэтому при работе с ней часто возникают трудности. Во время сварки температура очень высокая и легко можно пропалить его насквозь, тем самым испортить деталь. Чтобы не попасть в эту проблему при работе рекомендуется уменьшить силу тока. При сварке обычной стали она может быть больше на 20%;

- Высокое линейное расширение дает большую литейную усадку. Эти нюансы способствуют возникновению деформации металла при проведении сварки.

В некоторых случаях на материале могут появиться трещины и будет непригоден для эксплуатации. Чтобы избежать этого рекомендуется делать довольно большие зазоры между элементами, которые планируете варить. Это важно учитывать в том случае, если толщина стали большая. В этой ситуации риск возникновения проблемы увеличивается;

В некоторых случаях на материале могут появиться трещины и будет непригоден для эксплуатации. Чтобы избежать этого рекомендуется делать довольно большие зазоры между элементами, которые планируете варить. Это важно учитывать в том случае, если толщина стали большая. В этой ситуации риск возникновения проблемы увеличивается; - Высокое электрическое сопротивление является еще одной проблемой. Это связано с тем, что электрод, который производится из стали, во время работы очень сильно нагревается и негативно влияет на качество сварки. Отрицательное воздействие можно уменьшить путем использования более коротких электродов. Их длина не должна превышать 350 мм.

Сварка в среде аргона нержавейки: подготовительные работы

Сварка тонкой нержавейки аргоном требует специальной подготовки для получения качественного конечного результата. Есть несколько видов сварки нержавеющей стали. Сегодня наиболее популярными и востребованными считаются:

- Применение в работе покрытых электродов;

- Использование вольфрамового электрода;

- сварка аргоном тонкого металла в режиме «полуавтомат» с использованием специальной нержавеющей проволоки.

Каждый из этих способов имеет свои особенности и нюансы. Чтобы выбрать оптимальный вариант для работы необходимо понимать, что вы хотите сделать и какой материал у вас для этого имеется. Настройка аргонной сварки для нержавеющей стали проводится в зависимости от материала и нюансов планируемой работы.

Сварка нержавейки аргоном: технология и инструменты

Для работы вам понадобится не только материал, но и другие вещи:

- сварочный аппарат для сварки нержавейки аргоном;

- электроды, которые необходимо выбирать исходя из конкретных характерных особенностей материала, с которым планируется работа;

- проволока из нержавеющей стали;

- щетка из стали;

- растворитель и чистая вода.

Сварка аргоном нержавейки: обучение

Перед началом работы необходимо подготовить все материалы и провести их обработку. Для начала рекомендуется обработать кромки деталей, которые вы планируете варить. Для обеспечения качественной усадки шва необходимо оставить небольшой зазор. Таким образом вы сможете сделать качественную работу, которая будет прилично выглядеть. Расход аргона при сварке нержавейки зависит от самого материала и количества работы.

Таким образом вы сможете сделать качественную работу, которая будет прилично выглядеть. Расход аргона при сварке нержавейки зависит от самого материала и количества работы.

Важно провести зачистку поверхности кромок. Для этого нужна стальная щетка. После этого поверхность кромки важно обработать растворителем. Для этого оптимально подойдет ацетон или авиационный бензин. Этот процесс проводится для удаления жира. Это обязательный этап. Если его пропустить, то устойчивость дуги будет ниже и в шве будут образовываться поры. Сварка пищевой нержавейки аргоном должна проводиться очень аккуратно.

Аргонодуговая сварка нержавеющей стали: режим AC/DC TIG и его особенности

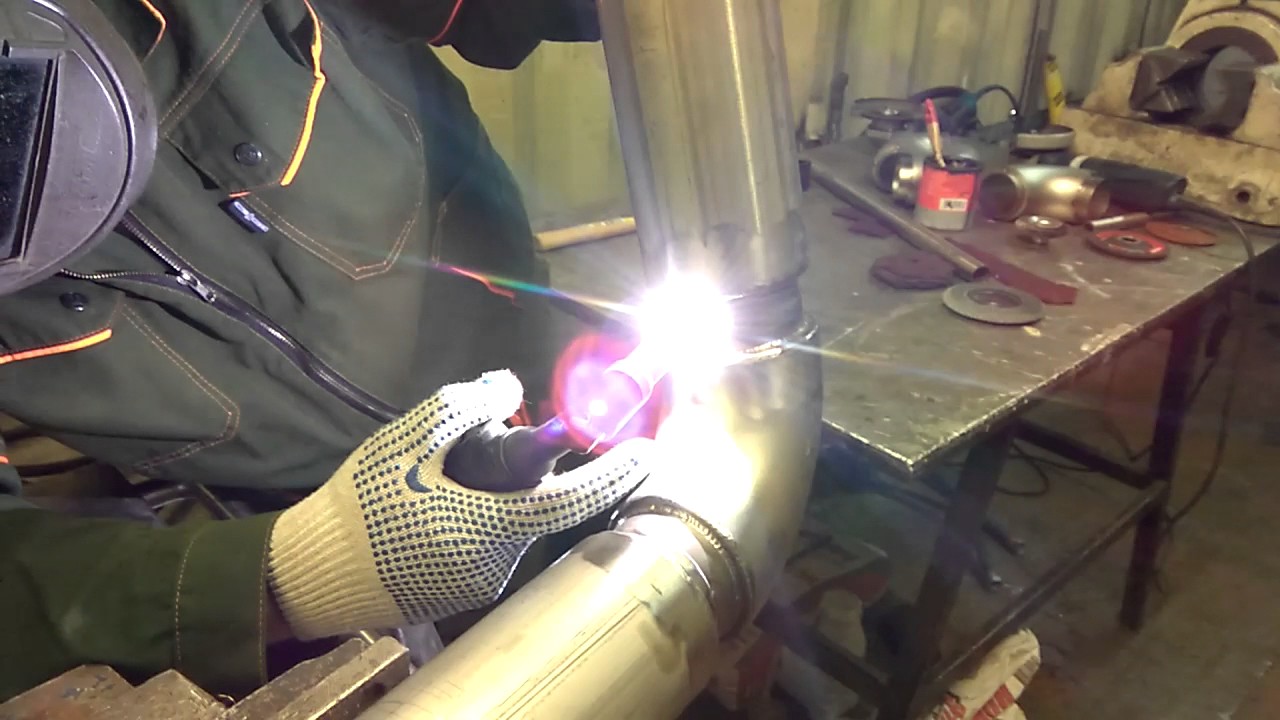

Это технология с использованием вольфрамовых электродов рекомендуется для сваривания деталей, к которым выдвигают высокие требования качества. В частности, это работа с изделиями, состоящими из тонкого металла. Часто применяется для работы с трубопроводами, которые служат для работы под давлением жидкостей.

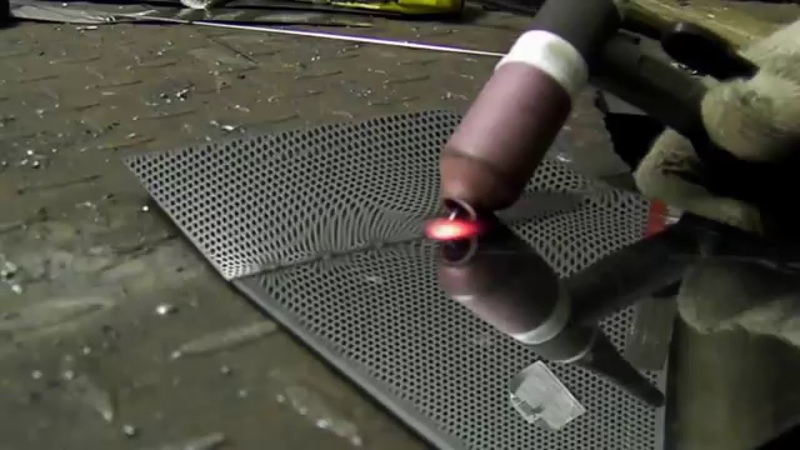

- чтобы вольфрам не попал в сварочную ванну необходимо использовать бесконтактный поджог дуги. Если такой вариант работы невозможен, то рекомендуется выполнять работу на угольной плите и только потом переносить дугу на металл. Таким образом вы сможете избежать проблем при работе;

- работать можно на переменном и постоянном токе;

- режим сварки подбирается исходя из толщины металлических деталей, которые необходимо соединить между собой;

- уровень легирования проволоки всегда должен быть выше основного металла;

- для того, чтобы избежать окисления не делайте электродом колебательные движения.

Обдув электрода позволяет существенно и гарантированно уменьшить окисление. Сварка полуавтоматом по технологическому процессу практически не отличается от простого соединения поверхностей. Просто в этом способе проволока из нержавейки подается не вручную, а механическим путем. Работа в режиме «MIG» проходит легче и быстрее.

Техника работы в режиме полуавтомат позволяет работать с разными поверхностями:

- для металла с большой толщиной используется метод струйного переноса;

- для изделий с тонкими ластами металла подходит сварка короткой дугой;

- универсальная технология – импульсная сварка.

Она является самым выгодным вариантом для соединения деталей.

Она является самым выгодным вариантом для соединения деталей.

Технология ММА

Одной из самых популярных и востребованных методик считается сварка с покрытыми электродами. Такой вариант сварки очень часто используется любителями в домашних условиях. Он идеально подходит для сварки, если к качеству конечного результата не предъявляются серьезные требования. Здесь необходимо лишь правильно выбрать электроды, которые могут быть двух видов:

- двуокись титана с рутиловым покрытием. Они подходят для сварки на постоянном и переменном токе. Отличаются низким уровнем разбрызгивания при работе и надежной дугой, которая обеспечивает качественное и постоянное горение;

- основное покрытие, которое делается карбонатами магния и кальция. Подходят для работы на постоянном токе.

Для проведения качественной сварки важно правильно подобрать электроды. Именно от них многое зависит. Делать это лучше по соответствиям ГОСТу «10052». В документе имеются четкие указания по разным типам. Такой подход позволит вам узнать необходимую информацию и начать работу правильно.

Такой подход позволит вам узнать необходимую информацию и начать работу правильно.

Если вам известна марка стали вашего изделия, то обратитесь к стандартам, и вы легко найдете соответствующий ей электрод. Также немаловажны механические параметры, которые следует изучить до начала работы. Важно знать уровень коррозионной устойчивости. Сварка пищевой нержавейки требует тщательной подготовки и грамотного подхода для получения качественного результата.

Меры безопасности при сварке

Помните, нарушение техники безопасности могут привести к серьезным последствиям. Можно не только испортить исходный материал, но и получить травмы и даже увечья. Никогда не начинайте работу, не ознакомившись с правилами безопасности и нюансами работы с инструментом. Поэтому перед началом работы примите к сведению и подробно рассмотрите правила и технику работы:

- вначале рекомендуется изолировать все провода, которые непосредственно связаны с блоком питания тока и со сварочной дугой.

В источниках питания обязательно должны быть автоматические выключатели высокого напряжения;

В источниках питания обязательно должны быть автоматические выключатели высокого напряжения; - сварку аргоном металлических изделий необходимо проводить в сухой одежде, специальных рукавицах и галош;

- важно правильно и аккуратно оборудовать рабочее место и убрать все лишние инструменты и вещи;

- проводить сварочные работы рекомендуется в помещении с хорошей вентиляцией воздуха.

Работы по сварке довольно сложные и требуют некоторых знаний и подготовки. Помните, недостаточно посмотреть обучающее видео. Важно приобрести опыт и практические навыки работы под руководством опытного мастера, которые сможет дать практические советы и рекомендации.

Интересное видео

К категории нержавеющих относятся высоколегированные стали с выраженной устойчивостью к воздействию коррозии. Главным легирующим компонентом в составе данных материалов является хром. В зависимости от класса нержавейки, в ее состав может входить до 20% этого легирующего элемента. Помимо этого, сталь может содержать такие компоненты, которые будут повышать ее антикоррозионные характеристики и придавать определенные физико-механические свойства. К числу таких элементов относятся титан, никель, молибден и пр. Нержавейка и алюминий относятся к числу материалов, варка которых требует соблюдения определенных условий. Перед тем как варить нержавейку, следует ознакомиться с некоторыми ее особенностями. И алюминий, и нержавейку можно варить аргоном. Перед тем как варить аргоном, нужно ознакомиться с особенностями обрабатываемого материала и соответствующим образом подготовить его к работе.

Помимо этого, сталь может содержать такие компоненты, которые будут повышать ее антикоррозионные характеристики и придавать определенные физико-механические свойства. К числу таких элементов относятся титан, никель, молибден и пр. Нержавейка и алюминий относятся к числу материалов, варка которых требует соблюдения определенных условий. Перед тем как варить нержавейку, следует ознакомиться с некоторыми ее особенностями. И алюминий, и нержавейку можно варить аргоном. Перед тем как варить аргоном, нужно ознакомиться с особенностями обрабатываемого материала и соответствующим образом подготовить его к работе.

Сварка в среде аргона – высотехнологический процесс, который позволяет получать высококачественные сварные швы при выполнении малых объемов сварочных работ.

Что нужно учитывать при варке нержавейки аргоном?

Перед тем как варить аргоном, изучите следующие важные свойства алюминия и нержавейки. Так, нержавеющая сталь имеет практически в 2 раза меньшую теплопроводность, чем низкоуглеродистые стали. В результате концентрация теплоты в процессе выполнения сварочных работ будет увеличиваться, за ней будет повышаться и проплавление материала в месте соединения. Данное свойство нержавейки обуславливает необходимость снижения силы тока в среднем на 20%, если сравнивать его с аналогичным показателем при работе с обычными сталями.Нержавейка, как и алюминий, характеризуется довольно большим коэффициентом линейного расширения. При варке изделий из нержавейки из-за этого свойства отмечается существенная литейная усадка. Она приводит к увеличению деформации материала при выполнении сварки и после нее. Если между свариваемыми заготовками из нержавейки или алюминия не будет достаточного зазора, могут появиться существенные трещины.

В результате концентрация теплоты в процессе выполнения сварочных работ будет увеличиваться, за ней будет повышаться и проплавление материала в месте соединения. Данное свойство нержавейки обуславливает необходимость снижения силы тока в среднем на 20%, если сравнивать его с аналогичным показателем при работе с обычными сталями.Нержавейка, как и алюминий, характеризуется довольно большим коэффициентом линейного расширения. При варке изделий из нержавейки из-за этого свойства отмечается существенная литейная усадка. Она приводит к увеличению деформации материала при выполнении сварки и после нее. Если между свариваемыми заготовками из нержавейки или алюминия не будет достаточного зазора, могут появиться существенные трещины.

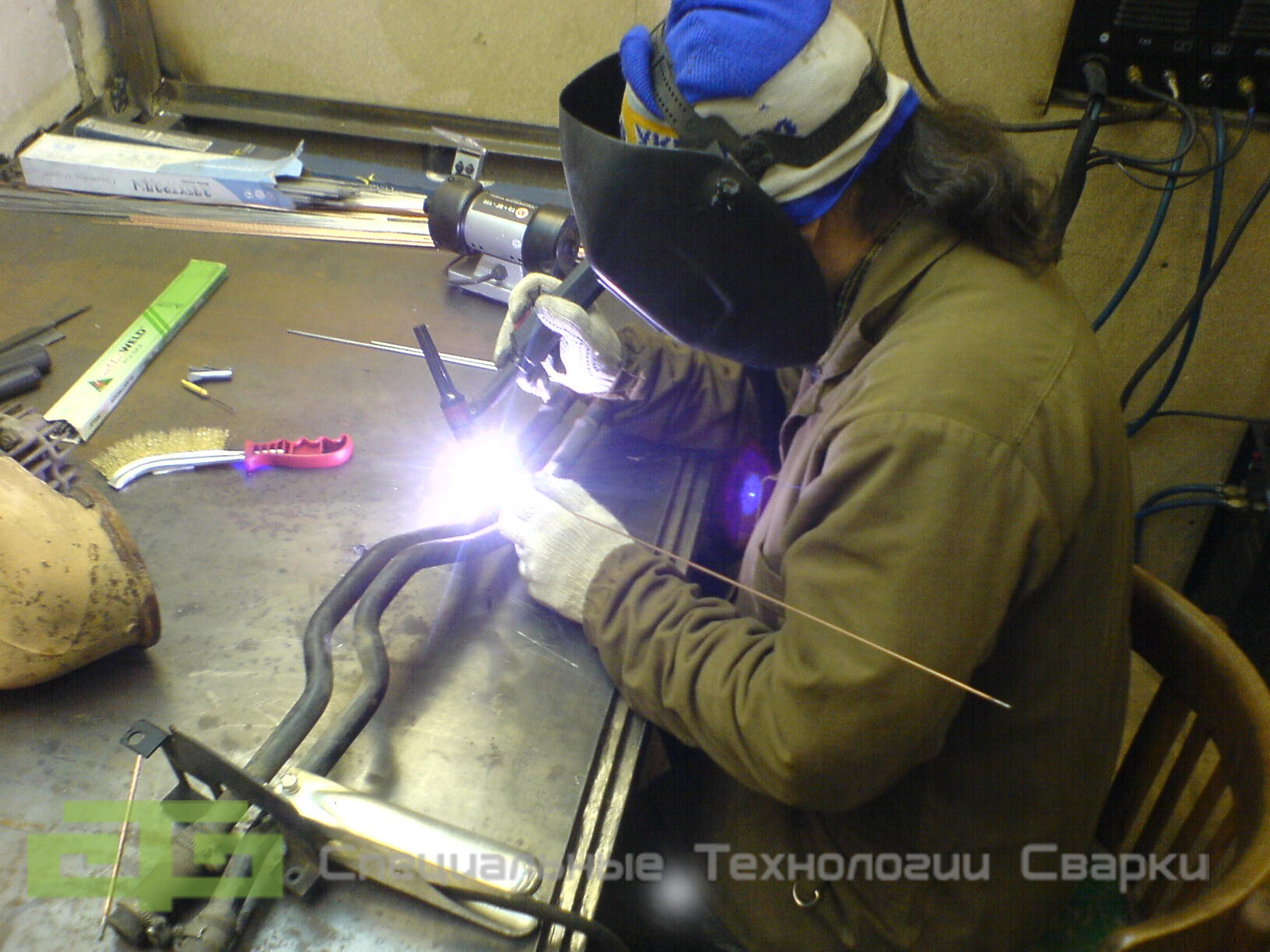

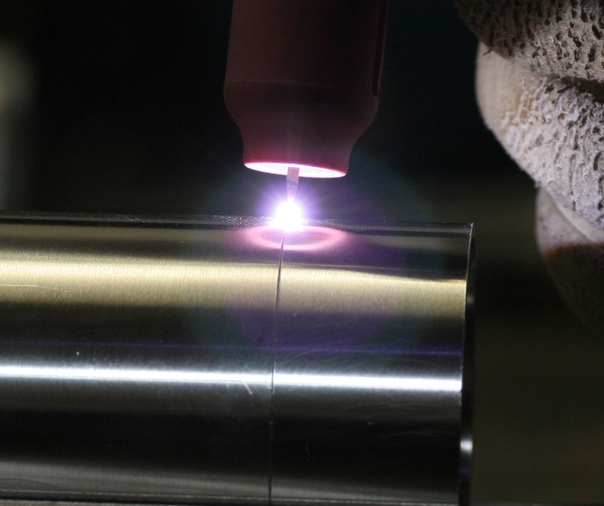

Процесс аргоновой сварки.

Нержавейка и алюминий характеризуются высоким электрическим сопротивлением. При работе с такими материалами электродами из высоколегированных сталей последние будут очень сильно нагреваться. Для исключения негативного эффекта хромоникелевые электроды выпускаются длиной до 35 см.

Нержавеющая сталь теряет свою высокую антикоррозийную способность при работе с ней в неправильном термическом режиме. Данное явление известно как межкристаллитная коррозия. Физико-химическая природа явления сводится к тому, что при повышении температуры до 500°С и больше по краям зерен начинает образовываться карбид хрома и железа. В дальнейшем эти зерна становятся очагами коррозии. Избавляться от такого неприятного явления можно разными способами. Один из них предполагает быстрое охлаждение любыми доступными методами, вплоть до банального поливания свариваемого материала холодной водой, чтобы свести уменьшение коррозийной устойчивости к минимуму. Однако важно учитывать, что охлаждать алюминий водой нельзя, да и в случае со сталями этот метод подходит исключительно для хромоникелевых аустенитных материалов.

Как подготовить нержавейку к варке?

И алюминий, и нержавеющая сталь требуют соответствующей подготовки перед работой. Существует несколько способов варки нержавеющей стали. Наибольшее распространение получили следующие:

Наибольшее распространение получили следующие:

Режимы сварочных работ в среде инертных газов.

- Работа с использованием покрытых электродов.

- Применение вольфрамового электрода.

- Полуавтоматический режим сварки с применением нержавеющей проволоки.

Каждый из этих методов имеет свои особенности и подходит для выполнения конкретного перечня работ. В процессе варки нержавейки аргоном вам понадобятся:

- Сварочный аппарат.

- Электроды. Подбираются в соответствии с характеристиками обрабатываемого материала.

- Нержавеющая проволока.

- Стальная щетка.

- Растворитель.

Прежде чем сваривать детали, нужно обработать их кромки. Делается это почти так же, как и в случае работы с низкоуглеродистыми сталями. Особенность лишь одна: чтобы обеспечить свободную усадку шва, при создании сварного стыка нужно делать некоторый зазор. Конечно же, в разумных пределах.

Перед работой нужно зачистить поверхности кромок. Для этого воспользуйтесь стальной щеткой. Также кромки нужно промыть растворителем. Подойдет ацетон либо авиационный бензин. Такая обработка позволяет избавиться от жира и является обязательной. Ведь при наличии жира устойчивость дуги будет снижаться и в шве начнут появляться поры.

Для этого воспользуйтесь стальной щеткой. Также кромки нужно промыть растворителем. Подойдет ацетон либо авиационный бензин. Такая обработка позволяет избавиться от жира и является обязательной. Ведь при наличии жира устойчивость дуги будет снижаться и в шве начнут появляться поры.

Инструкция и рекомендации по варке покрытыми электродами

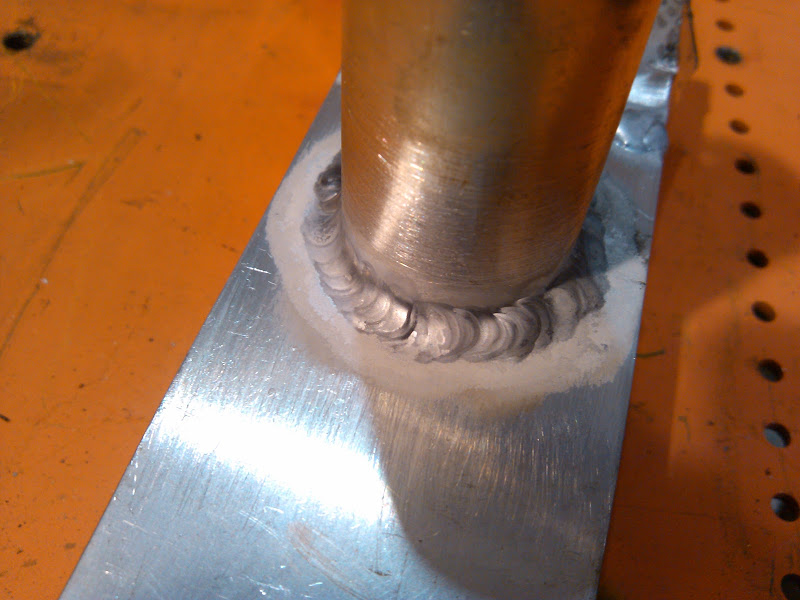

Метод аргоновой сварки с применением плавящегося электрода.

Варка нержавеющей стали с применением покрытых электродов позволяет получать швы нормального качества безо всяких проблем. Поэтому если очень высоких требований к качеству соединения вы не предъявляете, то отдавайте выбор в пользу именно этого метода сварки.

Существует достаточно много типов электродов, каждый из них подходит для работы с нержавеющими сталями определенного состава. Вся эта информация приводится в ГОСТе. Зная марку свариваемой стали, вы сможете без проблем определить, какие электроды нужно использовать для работы с ней. Выбирайте такие электроды, которые не будут снижать коррозионную устойчивость материала и портить его механические характеристики.

Как правило, работа ведется с применением обратного постоянного уровня. Нужно стараться делать все так, чтобы шов проплавлялся как можно меньше. Используйте для работы небольшие по диаметру электроды. Нужно, чтобы тепловой энергии выделялось минимальное количество. Ранее отмечалось, что при работе с нержавеющей сталью нужно использовать ток на 15-20% слабее, чем при варке простой стали, не забывайте об этом.

Электроды имеют низкое значение теплопроводности и высокое электрическое сопротивление. Из-за этого применять высокие токи нельзя. При нарушении данного правила электроды будут перегреваться и разрушаться. По этим же причинам электроды для нержавейки плавятся быстрее, чем те, с использованием которых варятся обычные стали. И неопытных сварщиков это обычно очень удивляет.

Для сохранения коррозионной устойчивости шва нужно сделать все, чтобы он охлаждался как можно быстрее. К примеру, вы можете охлаждать его при помощи медных прокладок или воздухом. Если обрабатываемая вами нержавеющая сталь относится к категории хромоникелевых аустенитных, вы можете охлаждать ее даже при помощи воды.

Инструкция по сварке вольфрамовым электродом

Схема движения электрода.

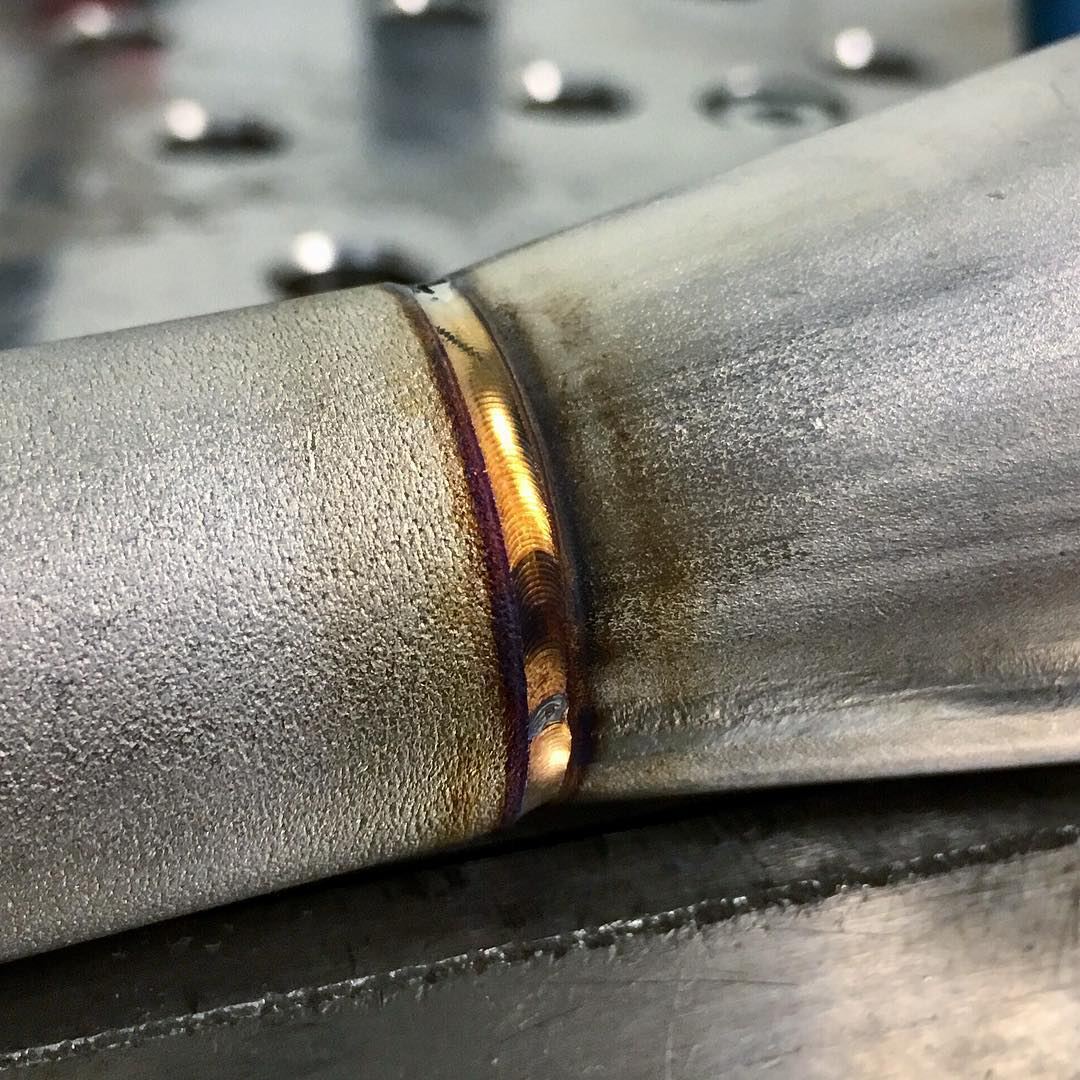

Такой режим применяется в тех случая, когда нужно сварить изделия из очень тонкой нержавейки или получить сварное соединение высокого качества. К примеру, сварка аргоном с использованием вольфрамовых электродов лучше всего подходит для нержавеющих труб, по которым транспортируются газы или жидкости под давлением.

Работа ведется на переменном либо постоянном токе. Переменный подходит для работы с алюминием. Полярность тока – прямая. Используется аргон. Прежде чем приступать к сварке, следует подготовить присадочную проволоку к работе. Лучше, если она будет иметь более высокую, чем у нержавейки или алюминия, степень легирования.

При работе электродом нельзя совершать колебательных движений: из-за них защитное пространство зоны сварки нарушится, металл шва окислится. Обратную сторону шва нужно защищать от воздуха путем поддува аргона.

При работе стремитесь к тому, чтобы в сварочную ванну не попадал вольфрам. Можете применять бесконтактный поджог дуги. Также ее можно зажигать на угольной либо графитовой пластине с дальнейшим переносом на основной металл.

Можете применять бесконтактный поджог дуги. Также ее можно зажигать на угольной либо графитовой пластине с дальнейшим переносом на основной металл.

Когда сварочные работы будут завершены, не нужно выключать подачу аргона сразу. Сделайте это примерно через 15 секунд. Этим вы исключите чрезмерное окисление нагретого рабочего электрода. Так он прослужит заметно дольше.

Как варить нержавейку полуавтоматом в среде аргона?

Данный метод сварки является наиболее предпочтительным. Он обеспечивает максимально высокую производительность и позволяет получать швы очень хорошего качества. С целью повышения качества сваривания в проволоку добавляется никель.

Процесс сварки нержавеющей стали полуавтоматом в среде аргонов лучше всего подходит для соединения толстых материалов. В данном случае скорость сваривания будет максимальной. Следовательно, увеличится и производительность. Защитной средой в таких условиях является смесь из углекислого газа и аргона. За счет углекислого газа повышается смачиваемость на краях шва.

За счет углекислого газа повышается смачиваемость на краях шва.

Существует несколько техник, которые позволяют варить нержавейку полуавтоматом, а именно:

- Сварка короткой дугой.

- Работа со струйным переносом.

- Импульсный режим.

Струйный перенос подходит для сварки толстых металлов, а короткая дуга – для более тонких изделий.

Среди преимуществ импульсного режима можно выделить то, что он является наиболее контролируемым процессом. Металл проволоки подается в сварочную ванну импульсно. Каждый из таких импульсов – это отдельная сварочная капля. Этот режим позволяет уменьшать среднее значение тока дуги, что является очень важным при работе с нержавейкой, т.к. тепловложение и зона термического влияния уменьшаются.

Помимо этого, импульсный режим практически полностью исключает брызги металла. Это позволяет существенно экономить расходные материалы и повышать производительность за счет уменьшения времени, необходимого для зачистки шва.

Таким образом, существует несколько режимов варки нержавейки аргоном. Выберите наиболее подходящий для вашего случая. Удачной работы!

Среди известных способов сплавления металлических изделий аргоновая сварка нержавейки занимает особое место, поскольку по ряду технических характеристик она существенно отличается от других методов.

Сварка в среде инертного газа аргона обычно применяется в ситуациях, когда требуется соединение заготовок сравнительно небольшой толщины. Технология обеспечивает получение надежных и коррозионностойких соединений с аккуратными и ровными сварными швами.

Специфика операций

Сварка в аргоновых средах востребована при работе с трубными изделиями из нержавейки, входящих в состав систем транспортировки промышленных жидкостей и газов. Высокое качество сварного соединения позволяет применять метод и при сваривании нержавеющих труб, эксплуатируемых под достаточно высоким давлением.

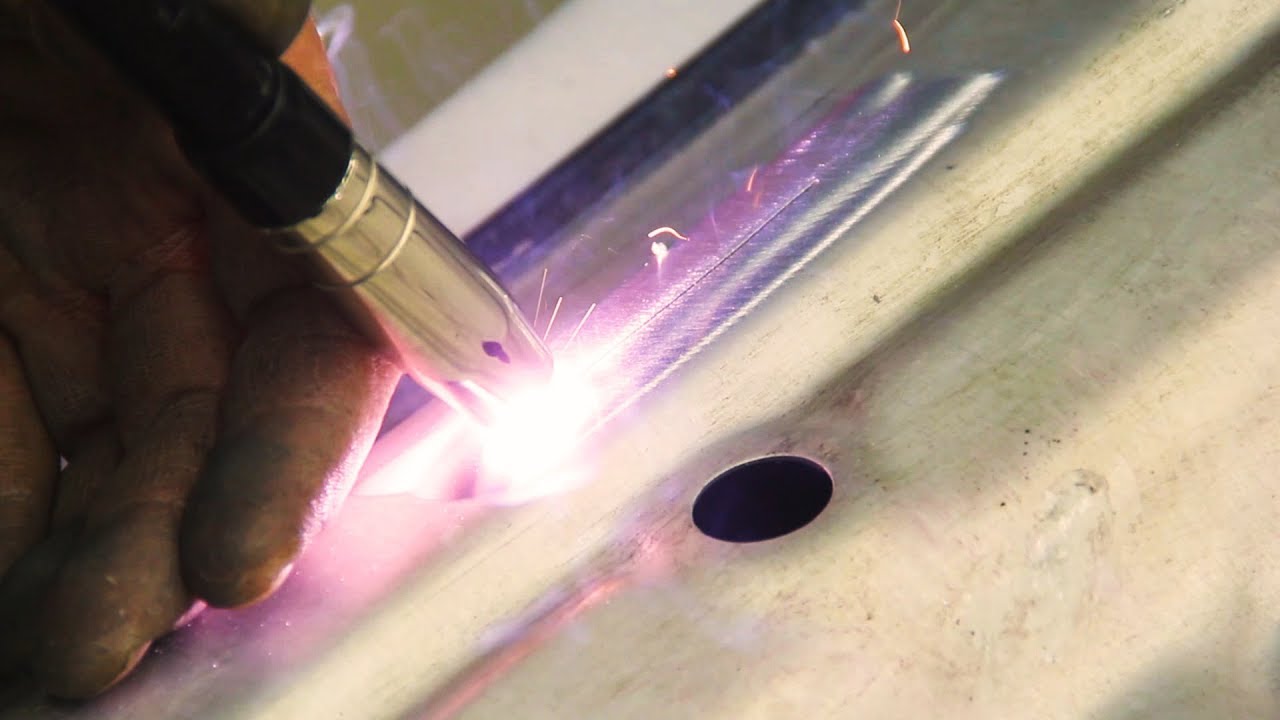

Основным ручным инструментом, используемым при работе с защитным газом, является специальная горелка с зафиксированным на ней электродом, через сопло которой к месту сваривания нержавейки подаётся струя аргона.

Качественный сварной шов подготавливается с помощью проволоки, специально подаваемой к месту формирования дуги в ручном режиме. При этом все перемещения и манипуляции с горелкой также выполняются только вручную.

Данная технология, в отличие от других методов обработки нержавейки, исключает какие-либо поперечные смещения электрода и подносимой к нему присадочной проволоки.

Единственно допустимое направление их перемещения – строго вдоль оси образуемого соединения. Положение горелки при проведении сварочных операций должно соответствовать рисунку, изображённому на фото.

Требования к манипуляциям сварщика в рабочей зоне обеспечивают постоянство нахождения сварочной ванны в пределах радиуса действия газовой защиты. Это является необходимым условием получения прочного соединения деталей из нержавейки. Также следует позаботиться о том, чтобы защититься от воздушного слоя с обратной стороны шва, обдуваемого струёй аргона.

Общий расход аргона в этом случае существенно возрастает, зато качество соединения нержавейки на всех участках шва повышается. С общими положениями о расходовании аргона при данном виде сварки, а также с используемым при этом оборудованием будет рассказано далее.

С общими положениями о расходовании аргона при данном виде сварки, а также с используемым при этом оборудованием будет рассказано далее.

Расходование инертного газа

Расход аргона при сварке нержавейки в каждом конкретном случае определяется стоящими перед исполнителем задачами и объёмами сварочных операций.

При этом для объектов, требующих наплавления значительного количества свариваемого материала расход рассчитывается на каждый килограмм проволоки. Этот способ считается наиболее универсальным и очень часто используется в условиях серийного производства изделий из нержавейки.

Ещё один принцип расчёта объёма аргона основывается на том же показателе его расхода, но уже в литрах на метр полученного шва. Таким способом удобнее всего пользоваться при сварке одинаковых (однотипных) деталей из нержавейки и на малых производствах. Формула для расчёта в этом случае несколько усложняется и выглядит так:

- Руг – это удельный показатель расхода аргона в заданных условиях, определяемый по таблице;

- Т – общая продолжительность сварки аргоном;

- Рдг – поправочный показатель, учитывающий расходы аргона на подготовительные процедуры подогрева.

Обратите внимание, что все входящие в эту формулу величины оцениваются только в литрах. Также важно учитывать, что при сварке нержавейки и ряда цветных металлов этот показатель может увеличиваться почти в 1,5, а порой и в 2 раза.

Особенности сваривания полуавтоматом

Аргонодуговая сварка специальных сплавов с использованием неплавящихся электродов из вольфрама осуществляется аппаратами переменного или постоянного тока, включёнными в прямой полярности.

Сварка нержавейки в среде аргона с применением полуавтомата обеспечивает существенное повышение эффективности производимых операций. Особо отмечается тот факт, что сварка полуавтоматом может применяться и для сплавления заготовок нержавейки значительной толщины.

При работе по указанной методике необходимо учитывать следующие особенности сварки с использованием аргона:

- подаваемая в зону горения проволока должна содержать добавки никеля, оказывающие существенное влияние на качество будущего соединения;

- когда требуется сваривать детали из нержавейки большей толщины – для улучшения показателя смачиваемости шва в общий объём аргона добавляется небольшое количество углекислого газа;

- в указанных условиях обязателен выбор подходящего режима работы оборудования и инструмента.

Последний пункт требований предполагает, что сварочные операции в аргоне могут проводиться по технологии так называемой «короткой» дуги, методом струйного переноса или же в импульсном режиме.

Самым контролируемым из всех перечисленных считается случай, когда сварочный аппарат работает в импульсном режиме, а проволока подаётся к месту сварки небольшими порциями.

Благодаря этому удаётся уменьшить эффект разбрызгивания раскалённых частиц, а также сузить границы термической обработки сплавляемых заготовок нержавейки. К тому же данный подход позволяет снизить расход достаточно дорогой сварочной проволоки.

Ещё одним существенным достоинством этого метода является высокая скорость обработки шва и прилегающего к нему участка.

Что касается других технологий, то посредством струйного переноса, как правило, свариваются заготовки и оборудование со стенками значительной толщины, а так называемая «короткая» дуга больше годится для обработки тонких нержавеющих изделий.

Дополнительные рекомендации

Обзор особенностей сварки нержавейки в газовой среде следует сопроводить следующими дополнительными пояснениями:

- важнейшим условием получения качественного сварного шва является тщательное обезжиривание поверхностей заготовок ацетоном или специальным (авиационным) бензином. Такая подготовка позволяет снизить показатель пористости структуры формируемого шва, а также повысить устойчивой самой сварочной дуги;

- особое внимание должно уделяться работе с аустенитными сплавами нержавейки, технология сваривания которых предполагает предельную аккуратность и осторожность в обращении с заготовками;

- для предотвращения попадания вольфрама с электродов в зону расплавленного металла дугу рекомендуется поджигать бесконтактным способом. В случае невозможности сделать это непосредственно на свариваемой заготовке нередко используется специальная угольная плита, с которой дуга после поджигания переносится в рабочую зону;

- необходимо также внимательно следить за тем, чтобы показатель легирования присадочной проволоки не был ниже, чем у соединяемых элементов нержавейки (стыкуемых частей трубопроводов, например).

В заключении отметим, что при выборе наиболее подходящего способа сварки нержавейки, вначале рассматриваются варианты, чаще всего применяемые в данных условиях работы.

Но независимо от выбора того или иного решения по технологии, желательно исходить из конкретных требований к соединению. Это позволит сэкономить материалы и средства, не ухудшив качество работ.

как выполнить качественный шов в домашних условиях?

Сварка нержавейки, при которой пользуются аргоном как защитным газом, является одной из самых распространенных технологий получения качественных и надежных соединений деталей, изготовленных из такой стали.

Использование аргона при сварке нержавеющей стали позволяет получать сварные швы высокого качества

Прежде чем приступать к обучению этому процессу, следует познакомиться с характеристиками данного сплава, которые и делают его трудносвариваемым материалом.

Нержавеющая сталь является металлом, который успешно противостоит коррозионным процессам. Таким его делают легирующие добавки, основной из которых является хром (в отдельных марках нержавейки он может составлять до 20%). В различные виды такой стали могут также добавляться в качестве легирующих элементов титан, никель, молибден и др. Эти добавки, кроме антикоррозионных свойств, наделяют нержавейку и рядом других необходимых физико-механических характеристик.

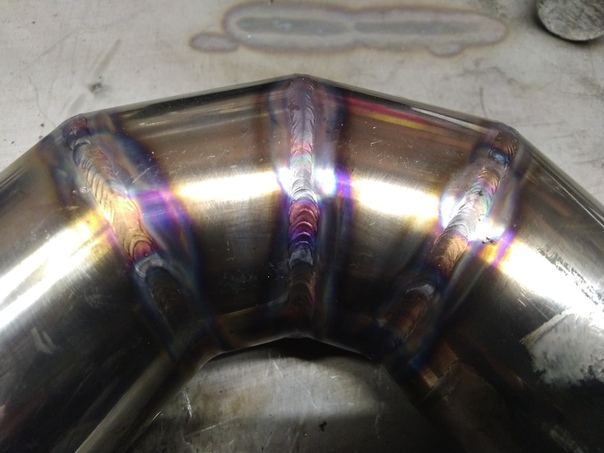

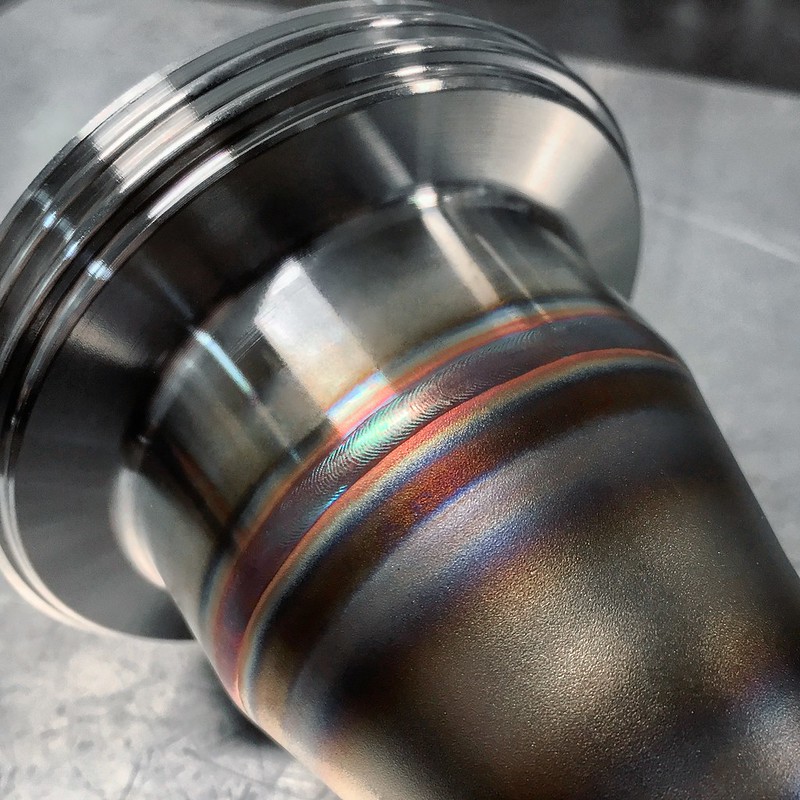

Нержавеющая сталь, кроме исключительных антикоррозионных свойств, обладает поверхностью привлекательного внешнего вида. Именно поэтому ее часто даже не покрывают краской. Отсюда возникают дополнительные требования к качеству сварного шва: он должен быть не только надежным, но и аккуратным.

Выполнять сварочные работы с нержавейкой и получать соединения, удовлетворяющие самым строгим требованиям, может только специалист, обладающий не только необходимыми знаниями технологии, но и достаточным опытом работы в данной области. Это значит, что для обучения приемам сварки нержавеющей стали в среде аргона недостаточно просто посмотреть видео такого процесса – необходимо еще получить практические уроки.

Это значит, что для обучения приемам сварки нержавеющей стали в среде аргона недостаточно просто посмотреть видео такого процесса – необходимо еще получить практические уроки.

Сварка электродом с использованием РДС-инвертора

Эта технология предусматривает использование электрода. Процесс характеризуется тем, что во время плавления стержня создается газошлаковая защита благодаря покрытию. Оно обладает видом шлаковой корки, разделяющей зону сварочной ванны и дуги от окружающего воздуха. Сварочное соединение возникает при расплавлении металла изделия и электродного стержня. Вы эту технологию можете знать по названию ММА, которая принята в международной практике.

Режим Pulse

Современное оборудование оснащено функцией выполнения работ в импульсном режиме. Его основное предназначение – соединение элементов различной толщины.

Как было сказано выше, данная технология помогает экономить расходный материал. Кроме того, сокращается время финишной очистки поверхности, благодаря низкому количеству брызг расплавленного металла.

Таким образом, можно сократить промежуточный этап механической шлифовки изделия, переходя к обработке кислотами и гелями, с целью удаления оксидного слоя и придания шву необходимой стойкости.

Где используется метод сварки с помощью инвертора

Если вы задались вопросом о том, как варить нержавейку инвертором, то должны знать, что технология может использоваться в любом случае, а пространственное положение на это никак влиять не будет. Вертикальные швы не обязательно получатся качественными, даже если у мастера есть определенный опыт.

Применение ручной дуговой сварки с помощью покрытых электродов имеет смысл при необходимости создания коротких швов, которые востребованы в мелкосерийном производстве. Этот метод актуален и при установке металлоконструкций при небольшом объеме работ.

Подготовительные работы

Сварка тонкой нержавейки аргоном требует специальной подготовки для получения качественного конечного результата. Есть несколько видов сварки нержавеющей стали. Сегодня наиболее популярными и востребованными считаются:

Сегодня наиболее популярными и востребованными считаются:

- применение в работе покрытых электродов;

- использование вольфрамового электрода;

- сварка аргоном тонкого металла в режиме «полуавтомат» с использованием специальной нержавеющей проволоки.

Каждый из этих способов имеет свои особенности и нюансы. Чтобы выбрать оптимальный вариант для работы необходимо понимать, что вы хотите сделать и какой материал у вас для этого имеется. Настройка аргонной сварки для нержавеющей стали проводится в зависимости от материала и нюансов планируемой работы.

Особенности сварки нержавейки инвертором

Когда вам известен ответ на вопрос о том, можно ли варить нержавейку, вы можете выбрать метод. Если он заключается в использовании инвертора, то вы должны будете осуществить обработку и подготовку поверхностей к соединению. Она не отличается от той, которая используется в случае с низкоуглеродистой сталью.

С поверхности удаляются загрязнения. Предстоит поработать еще и над кромками. Для этого используются растворители. Эта операция позволяет удалить жир, воздействие которого ухудшает стабильность дуги. На обрабатываемую поверхность наносится препарат от налипания брызг.

Предстоит поработать еще и над кромками. Для этого используются растворители. Эта операция позволяет удалить жир, воздействие которого ухудшает стабильность дуги. На обрабатываемую поверхность наносится препарат от налипания брызг.

Если перед вами, как и многими домашними мастерами, встал вопрос о том, как варить нержавейку инвертором в домашних условиях, то вы должны знать, что сварной стык должен обладать пазом. Благодаря этому удастся создать соответствующие условия для оптимальной усадки.

В процессе работы предстоит использовать ток обратной полярности. При выполнении сварки вы должны будете следить за тем, чтобы шов проплавился минимально. Электроды внушительного диаметра использовать не следует. Их применяют, когда есть необходимость сварить толстые поверхности.

При выборе электродов вы должны пользоваться специальной таблицей. Если допустить ошибку, то это станет причиной нарушения герметичности шва и повысит риск возникновения пор, раковин и микротрещин. В качестве причины здесь выступает закипание металла.

Варить сваркой нержавейку необходимо с использованием тока, значение которого на 20 % ниже по сравнению с тем, что используется для низколегированных сталей. Если вы хотите использовать инвертор для эксплуатации в быту или частном строительстве, то можно выставить диапазон вплоть до 160 А. Плавная регулировка позволит добиться максимальной точности тока сварки, что положительно скажется на качестве.

После завершения работы шов оставляется до момента остывания, что позволит высоколегированной стали противостоять коррозионным процессам. Проблема охлаждения решается с помощью медных прокладок. Когда в работе задействована аустенитная сталь, охладителем может выступить обычная вода.

Обучение

Перед началом работы необходимо подготовить все материалы и провести их обработку. Для начала рекомендуется обработать кромки деталей, которые вы планируете варить. Для обеспечения качественной усадки шва необходимо оставить небольшой зазор. Таким образом вы сможете сделать качественную работу, которая будет прилично выглядеть. Расход аргона при сварке нержавейки зависит от самого материала и количества работы.

Расход аргона при сварке нержавейки зависит от самого материала и количества работы.

Важно провести зачистку поверхности кромок. Для этого нужна стальная щетка. После этого поверхность кромки важно обработать растворителем. Для этого оптимально подойдет ацетон или авиационный бензин. Этот процесс проводится для удаления жира. Это обязательный этап. Если его пропустить, то устойчивость дуги будет ниже и в шве будут образовываться поры. Сварка пищевой нержавейки аргоном должна проводиться очень аккуратно.

Использование инвертора: подготовка инструментов и материалов

Теперь, когда вы больше не задаетесь вопросом о том, варят ли нержавейку, можете приступать к работам. При использовании инвертора необходимо подготовить инструменты и материалы, а именно:

- сварочный инвертор;

- растворитель;

- средства индивидуальной защиты;

- стальную щетку;

- электроды.

Важно позаботиться о наличии зажимов-крокодилов для заземления. В арсенале должны присутствовать электрододержатели. Иногда эти элементы входят в комплект инвертора. Кабели должны иметь длину в 2 м или больше.

В арсенале должны присутствовать электрододержатели. Иногда эти элементы входят в комплект инвертора. Кабели должны иметь длину в 2 м или больше.

Как подобрать электроды

Если в работе вы планируете использовать метод ручной дуговой сварки, то должны позаботиться о правильном выборе электродов. Можно применить те, что имеют основное покрытие, среди них следует выделить:

- СЭЗ ЗИО-8 d4,0.

- ESAB FILARC 88S d3,2.

- СЭЗ ЦТ-15 d5,0.

Они подойдут для сварки постоянным током. Роль покрытия играют карбонаты магния и кальция. Можно использовать электроды с рутиловым покрытием, среди них:

- Lincoln Electric Omnia 46 D3,0.

- ESAB OK 46.00 d3,0.

- Межгосметиз Omnia 46 d3,0.

Обычно они изготавливаются на основе двуокиси титана и подходят для соединения с помощью переменного и постоянного тока обратной полярности.

Сварка аргоном

Перед вами может возникнуть вопрос о том, как варить нержавейку аргоном. Этот метод используется, когда металл очень тонкий или к соединению предъявляются особые требования по качеству.

Этот метод используется, когда металл очень тонкий или к соединению предъявляются особые требования по качеству.

Работать вольфрамовыми электродами в инертной среде лучше, если предстоит сваривать трубы, эксплуатирующиеся для перемещения газов и жидкостей под давлением. Сварка осуществляется в среде аргона переменным и постоянным током. В качестве присадочного вещества выступает проволока, которая обладает высоким уровнем легирования, чем отличается от основного металла.

Когда вам уже известно, чем варить нержавейку, следует взять электроды, чтобы выполнить ими работу без колебательных движений. Иначе вы можете нарушить защиту зоны сварки. Это станет причиной увеличения стоимости работ и повлечет окисление металла шва. Обратная сторона защищается поддувом аргона, но сталь не является критичной, чего нельзя сказать, например, о металле.

В сварочную ванну не должен попасть вольфрам. По этой причине следует использовать бесконтактный поджиг дуги. Ее зажигание может осуществляться на угольной или графитовой пластине, а после можно произвести перенос на основной металл.

Чем варить нержавейку, вы теперь знаете. Однако важно ознакомиться со всеми тонкостями работы. Прочитав инструкцию, сможете понять, что после завершения процедуры защитный газ не следует выключать сразу же. Это делается для уменьшения расхода вольфрамового электрода. Выключение следует осуществить через некоторое время, примерно через 15 секунд. Это предотвратит окисление электродов, которые будут оставаться горячими после работы. Кроме того, позволит значительно продлить срок службы.

Полезные советы

Чтобы досконально знать, как правильно сваривается аргоном нержавейка не стоит пренебрегать рекомендациями опытных сварщиков:

- Работа выполняется минимально короткой дугой, удерживая электрод на максимально близком расстоянии от металла, не затрагивая его. Длинная дуга не прогревает шов на всю глубину, поэтому его ширина увеличивается, а качество ухудшается.

- При проведении ручной сварки, чтобы не допустить окисления, проволоку подают плавно без рывков, не выводя ее из зоны действия аргона.

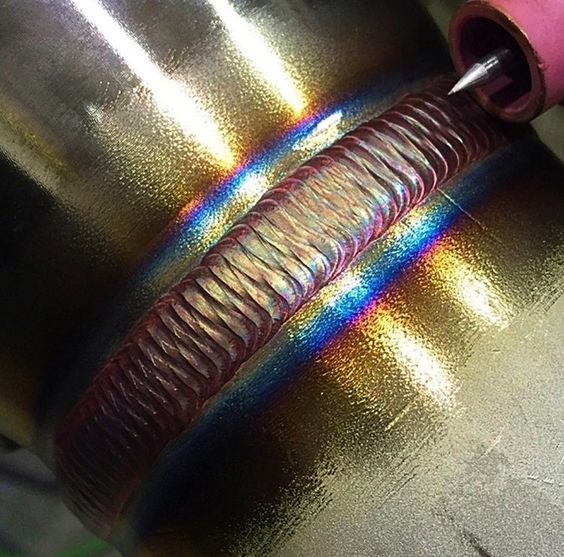

- О качестве проплава судят по форме наплывов образующихся, когда плавится присадочная проволока. Если они вытянуты вдоль шва — качество хорошее. Овальная или круглая форма свидетельствуют о недостаточном проплавлении.

- При подходе к концу шва величину тока нужно снижать. Резкий отрыв дуги с отведением горелки сопровождается снижением уровня защиты горячего шва, что сказывается на качестве соединения.

При правильном подходе аргонный метод не намного сложнее обычной сварки. Немного потренировавшись, любой желающий освоит его в кратчайшие сроки. Стоимость дополнительного оборудования и материалов окупится возможностью сваривать не только нержавейку, но также медь, бронзу, алюминий и их сплавы.

Свариваемость нержавеющей стали

Теперь вы знаете, как варить нержавейку электродом. Однако важно ознакомиться еще и со свариваемостью металла. Он является трудным вариантом, что зависит от многих параметров. На свариваемость влияют некоторые характеристики, например:

- высокое значение линейного расширения;

- сниженная теплопроводность;

- высокое электрическое сопротивление;

- склонность к потере антикоррозионных свойств.

Общая информация

Нержавеющий тип стали не подвержен коррозии. Этому металлу практически не страшна ржавчина даже без защитных спецвеществ. В этом основа популярности нержавеющей стали.

При правильном уходе она пригодна к использованию десятилетиями, а потому пользуется заслуженным спросом. Элементы хрома, никеля и титана, включенные в состав этой стали, улучшают ее физико-механические показатели.

Что тоже причина применения в разных областях.

К достоинствам нержавейки относится то, как она выглядит. Благодаря яркому, характерному блеску, вещи из такой стали зачастую не окрашивают.

А потому сварочные соединения на стальных изделиях необходимо делать не только надежными, но еще и сохраняющими внешний вид стали. Однако это лишь один из моментов работы со сталью.

Работать с нержавеющей сталью сложно. Те же характеристики состава, что защищают металл от ржавчины, делают его сварку непростой задачей. Эта статья о важных моментах сварочных работ с нержавейкой.

Ведь это задача, к которой требуется особая подготовка.

Факторы, влияющие на свариваемость

На свариваемость влияет еще нелитейная усадка. Это способствует тому, что в процессе сварки металл деформируется, как и после. Если между деталями внушительной толщины будет отсутствовать зазор, то могут возникнуть трещины. Перед тем как варить нержавейку полуавтоматом, вы должны узнать еще и о теплопроводности, которая значительно снижена с ней по сравнению с низкоуглеродистыми сталями.

Значение меньше в два раза, что вызывает концентрацию теплоты и способствует проявлению металлов в зоне сварки. Из-за этого возникает потребность в уменьшении силы тока на 20 % по сравнению с током для обычной стали.

Нельзя не упомянуть еще и о высоком электрическом сопротивлении, которое провоцирует нагрев электродов из высоколегированной стали. Для уменьшения отрицательного эффекта электроды изготавливаются с хромоникелевыми стержнями, которые обладают длиной не больше 350 мм.

Защита сварочного шва

Нержавеющая сталь отличается высокой чувствительностью к механической зачистке после завершения

процесса сварки. Зачистка подразумевает под собой снятие верхнего окисленного слоя, который как раз предназначен для защиты сварочного шва от ржавления. Восстанавливается окисленный слой только спустя 5-6 часов. Важно, чтобы в это время ничего не попадало в зону зачистки, что чаще всего просто невозможно. Но есть один способ, помогающий справиться с этой проблемой. После того, как механическая зачистка будет завершена, надо покрыть сталь специальным спреем, который состоит из пассивирующих присадок и синтетических масел.

Подводя итог, можно прийти к выводу, что прочность и качество швов при сварке нержавеющей стали зависит только от человека, выполняющего работу. Если подойти к выполнению всех требований со всей ответственностью и соблюдать все рекомендации, то результат оправдает ваши ожидания. Поэтому важно детально выполнить технологию сварки, подобрать хороший инвертор и купить качественные электроды.

[Всего голосов: 0 Средний: 0/5]

Как исключить межкристаллитную коррозию

Если работать предстоит с высокохромистой сталью, то вы должны знать, что она обладает одним важным свойством, выраженным в потере своих антикоррозионных характеристик. Это верно, если в процессе сварки использовать неправильный термический режим или аппарат для сварки. Это явление называется межкристаллитной коррозией, его природа заключается в том, что при температурах больше 500 °C по краям зерен формируется карбид хрома и железа. Они становятся очагами коррозионного растрескивания. С этим явлением борются разными методами. Например, с помощью быстрого охлаждения зоны работы.

Особенности сварки

Перед началом важно решить вопрос не только о том, чем варить нержавейку, но узнать еще и об особенностях проведения работ. Так, удельное электрическое сопротивление в 6 раз больше, а плавление на 100 °C меньше. Теплопроводность составляет 1/3 от этого показателя, свойственного углеродистому прокату.

Важно учитывать еще и тепловое расширение по длине, которое на 50 % больше.

Если вы не знаете, чем варить нержавейку, то должны учитывать, что использоваться могут самые разные методы. Так, если толщина материала больше 1,5 мм, то лучше воспользоваться ручной дуговой сваркой. А вот если речь идет о тонких листах и трубах, то лучше всего применить плавящиеся электроды в инертном газе.

Сварка нержавейки аргоном: технология, как правильно варить

Особенности нержавейки при сварке

В состав нержавеющих сталей входит до 20% хрома, кроме него добавляют никель, марганец, молибден и другие компоненты, которые придают им хорошие эксплуатационные качества. Сложность выполнения соединения нержавейки с использованием аргона связана с ее особыми свойствами:

- В отличие

от низкоуглеродистых сталей, теплопроводность нержавейки почти в 2 раза меньше. Это плохо отражается на сварочных работах, т. к. нагрев металла до высоких температур будет сконцентрирован только в рабочей зоне, а отток тепла в другие области происходит медленно. Поэтому в зоне соединения металл может перегреться, последствием чего будет его прожог.

Поэтому в зоне соединения металл может перегреться, последствием чего будет его прожог.

Поэтому важно: При проведении аргонодуговой сварки нержавейки необходимо уменьшать величину сварочного тока на 20% по сравнению с током при сварке других сталей.

- Другой особенностью нержавеющей стали является высокий коэффициент линейного расширения. Он дает большую усадку при нагреве. Поэтому при выполнении работ соединяемые детали могут деформироваться и появляются трещины. Чтобы избежать таких последствий, нужно соблюдать правило:

Зазор при соединении частей сваркой должен быть достаточно большим, чтобы обеспечить предотвращение деформации и последующее растрескивание.

- Эти стали обладают высоким сопротивлением при пропускании через них тока. Поэтому, при использовании электрода также с большим сопротивлением он будет сильно греться, а это создает проблемы при работе.

Электроды с большим сопротивлением лучше использовать для сварки небольших соединений нержавейки, чтобы они не успели перегреться.

При большой длине шва лучше выбирать электроды длиной около 35 см.

Особенности нержавеющей стали требуют при проведении сварочных работ соблюдения правильного температурного режима, чтобы она не потеряла антикоррозионных свойств. Объясняется это тем, что при нагреве нержавейки до температур выше 500оС во время проведения работ структура сплава меняется с образованием на границе зерен карбидов (в основном железа и хрома), это приводит к коррозии металла. Чтобы предотвратить этот процесс, технология сварки нержавейки предполагает защиту металла аргоном. Для хромо-никелевых сплавов применяют также быстрое охлаждение зоны шва.

Сварка в аргоновой среде с помощью неплавящегося вольфрамового электрода

Данная работа производится в случае, когда между собой требуется соединить элементы незначительной толщины, причем благодаря этой технологии получаются очень качественные, аккуратные и привлекательно выглядящие соединения. Обычно сварные работы промышленного типа подразумевают стыковку труб, которые в дальнейшем будут предназначаться для транспортировки жидких или газообразных продуктов. Стоит отметить, что данные трубопроводы способны функционировать даже под весьма высоким давлением.

Стоит отметить, что данные трубопроводы способны функционировать даже под весьма высоким давлением.

В процессе производства работ применяется специальный неплавящийся электрод, причем здесь допустимо пользоваться как прямой, так и обратной полярностью. Ключевым рабочим инструментом в данной ситуации будет горелка, в которой будет закрепляться электрод. Из ее сопла во время проведения работы будет выходить струя аргона.

Сварное соединение будет формироваться во многом за счет металла заготовок, поэтому следует учесть этот момент и сделать их несколько больше, чем подразумевается по проекту. При необходимости допустимо использовать присадочный материал, который придется подавать в ручном режиме к участку, где будет гореть дуга. Перемещать горелку с электродом, изготовленным из вольфрама, также придется руками. Стоит сразу сказать, что производительность труда в случае применения данной технологии будет не слишком высокой. Дело в том, что подавать присадку вручную не слишком удобно, к тому же в это время придется еще и обдувать сварную ванну аргоном и проводить электрод. Одновременно выполнять такой ряд действий с качественным итогом может только весьма профессиональный сварщик, поэтому лучше воспользоваться полуавтоматической технологией.

Одновременно выполнять такой ряд действий с качественным итогом может только весьма профессиональный сварщик, поэтому лучше воспользоваться полуавтоматической технологией.

Правила и этапы проведения сварочных работ

Перед проведением работ соединяемые концы деталей тщательно зачищают. Для этого используют щетку с металлической щетиной

или проводят автоматическую шлифовку, а затем обезжиривают поверхность ацетоном или спиртом. Это обеспечивает стабильность дуги при работе и повышает качество соединения.

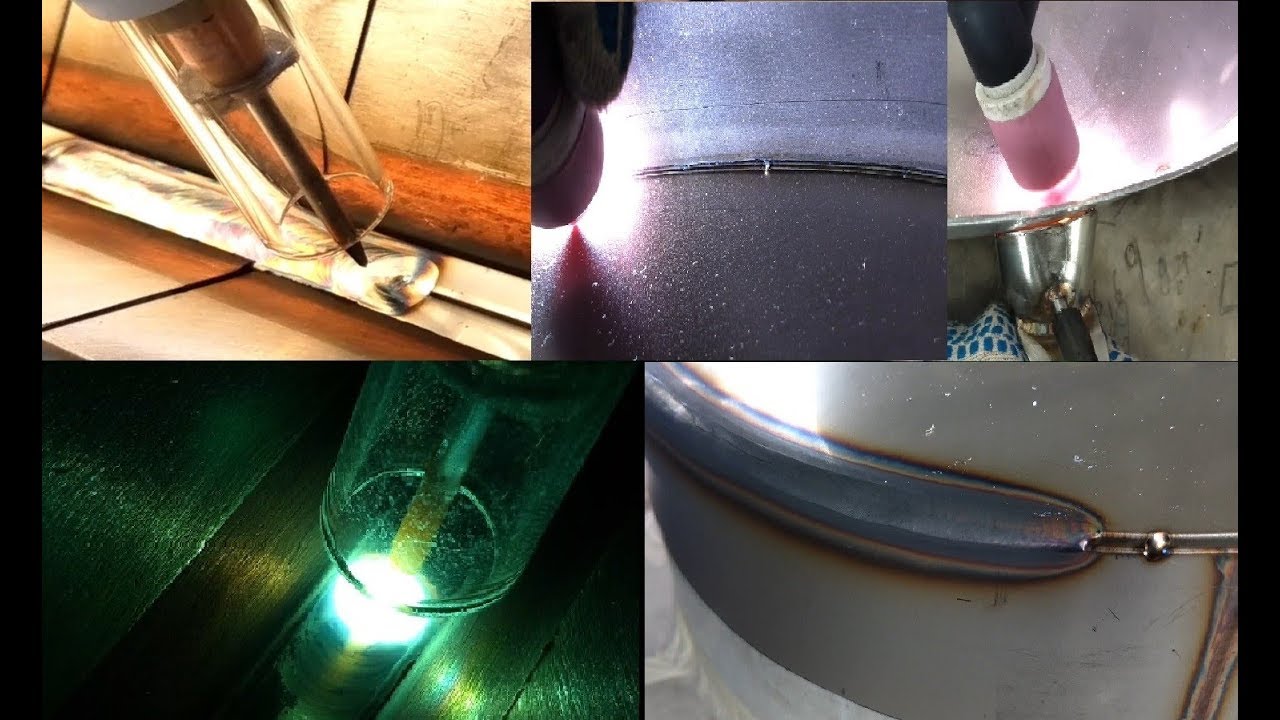

Сварочные работы проводят ручным способом с использованием электрода из вольфрама, который не плавится, или с помощью полуавтоматического аппарата. Рассмотрим, как варить аргоном детали из нержавейки при каждом способе.

Ручная сварка неплавящимся электродом из вольфрама

- Работы выполняются неплавящимся вольфрамовым электродом с использованием как переменного, так и постоянного тока.

- Основным инструментом при ее проведении служит горелка с закрепленным в ней электродом и подаваемым из сопла горелки аргоном.

- Соединение деталей осуществляется присадочной проволокой путем ее сплавления после ручной подачи в рабочую зону.

- Подавать проволоку следует под углом в 15-30 градусов к поверхности свариваемого металла, а горелку держать перпендикулярно проволоке.

- Горелку двигают вручную вдоль направления сварного шва, не допуская движений в стороны. Это обеспечивает получение красивого ровного шва.

- Для защиты шва с внутренней стороны ее также обдувают струей аргона.

- Во время работы нельзя допускать касания электрода поверхности металла даже при розжиге дуги, чтобы не допустить оплавление электродного конца и не загрязнить зачищенную область сварки. Поэтому для получения дуги применяют графитовые или угольные плиты. После получения дуги на плите, ее осторожно направляют в зону сварки.

- После выполнения сварочных работ сразу прекращать обдув аргоном не следует, чтобы не спровоцировать окисление полученного шва и электродного конца, это нужно сделать, подождав секунд десять.

Важно: Качество сварного соединения деталей из нержавейки в аргоне во многом зависит от правильно выбранной присадочной проволоки. Легирующие добавки в ее составе должны превышать их содержание в соединяемом металле.

Сварка с помощью полуавтомата

Использование полуавтомата для проведения сварочных работ значительно увеличивает скорость выполнения сварки и повышает качество шва. Поэтому его часто используют для стыковки изделий с большой толщиной.

Специфика работ полуавтоматом состоит в следующем:

- для соединения металлических конструкций должна использоваться проволока, содержащая никель;

- при работе с деталями, имеющими большую толщину, кроме аргона для защиты сплава добавляется углекислый газ, чтобы снизить нагрев кромок шва, т. к. он смягчает процесс сварки за счет их смачиваемости;

- применяются три технологии сварки: короткой дугой, струйным переносом, с помощью импульса, когда проволока для сварки подается путем коротких импульсов.

В режиме подачи проволоки импульсами происходит минимальное разбрызгивание образованного жидкого сплава, что уменьшает зону сварного шва и достигается большая экономия проволоки.

Струйным переносом удобней варить изделия, имеющие значительную толщину. Короткая дуга лучше подходит для сварки деталей, имеющих тонкую стенку.

Аргонодуговая сварка (TIG) нержавейки

Желаете освоить технологию сварки нержавейки аргоном? Каким образом это сделать, и на что именно обратить внимание в процессе TIG сварки? Какое оборудование понадобится? В чем нюансы работы с нержавейкой? Рекомендуем прочитать нашу статью и узнать ответы на эти и другие вопросы по теме. Теоретические знания и практические советы помогут выполнять сварочные работы с большей эффективностью.

Содержание

- Что представляет собой метод сварки нержавейки аргоном (TIG)

- Где чаще всего применяется аргонная сварка нержавейки

- Какие плюсы и минусы есть у данного метода в отличие от MMA и MIG/MAG

- Какие типы металлов (стали) можно сваривать вместе с нержавейкой инвертором TIG

- Какое оборудование и материалы нужны для того, чтобы сваривать нержавейку аргонодуговым способом

- Какие модели инверторов TIG лучше всего подойдут для сварки нержавейки

- Особенности процесса сварки

- Обработка нержавейки после сварки аргонодуговым способом

Что представляет собой аргоновая сварка нержавейки (TIG)

TIG – это способ сварки неплавящимися вольфрамовыми электродами в среде защитного газа — аргона. Сварку ведут переменным или постоянным током прямой полярности. В качестве присадочного материала используется проволока, желательно имеющая более высокую степень легирования, чем основной металл.

Сварку ведут переменным или постоянным током прямой полярности. В качестве присадочного материала используется проволока, желательно имеющая более высокую степень легирования, чем основной металл.

Где чаще всего применяется аргонная сварка нержавейки

Этот способ нашел частое применение на профессиональном производстве:

- пищевой;

- авиационно-космической;

- теплоэнергетической;

- в химической;

- нефтеперерабатывающей;

- автомобилестроительной и других отраслях промышленности.

Так, например, для сварки нержавеющих труб, применяемых с целью перевозки газообразных веществ или жидкостей под давлением, подходит именно аргонодуговая сварка нержавейки TIG.

Вывод: Большая популярность метода на крупных производствах обусловлена высоким качеством сварного соединения.

Какие плюсы и минусы есть у данного метода в отличие от MMA и MIG/MAG

Если сравнивать с другими способами сварки (МИГ/МАГ, ММА, сварка под флюсом) аргонодуговая сварка нержавеющей стали (ТИГ) отличается следующими преимущественными характеристиками:

- получаются сварные швы высокого качества;

- возможен отличный визуальный контроль сварочной ванны и дуги;

- за счет отсутствия переноса металла через дугу не происходит разбрызгивания металла;

- ТИГ сварку можно выполнять во всех пространственных положениях;

- в процессе сварки не образуется шлака, а значит, не бывает шлаковых включений в металл шва.

К недочетам этого метода относят то, что TIG сварка нержавейки, как правило, медленнее, чем другие процессы дуговой сварки (MMA или MIG), и используется там, где качество является приоритетным над временем, затраченным на сварочный процесс. Кроме того, ТИГ сварка отличается сложностью, требующей практических навыков исполнителя.

Вывод: Подготовленный опытный исполнитель в большинстве случаев отдает предпочтение этому методу сварки из-за высокого качества сварочного шва.

Какие типы металлов (стали) можно сваривать вместе с нержавейкой инвертором TIG

Сварку нержавеющей стали аргоном осуществляют тогда, когда необходимо сварить тонкий стальной лист либо к сварочному шву предъявляются особые требования по качеству.

ТИГ сваркой нержавейку можно соединять практически со всеми металлами и сплавами: углеродистыми, конструкционными и нержавеющими сталями, алюминием, титаном, никелем, медью, латунью, бронзой, а также выполнять наплавку одних металлов на другие.

Какое оборудование и материалы подойдут для сварки

- Инвертор TIG.

- Газовый баллон. Наиболее часто для аргонодуговой TIG сварки нержавейки в качестве защитного газа используется чистый аргон.

- Горелка, представляющая собой устройство пистолетной формы, которое фиксируется к газовому шлангу. В держатель горелки вставляется электрод, конец которого на 3-4 мм выступает за пределы корпуса горелки. Посредством шланга газ поступает в сопло на конце инструмента. На рукоятке имеются кнопки для подачи газа и тока. Горелки обычно соответствуют конкретным аппаратам TIG, но в продаже есть и универсальные китайские горелки, подходящие к агрегатам китайского производства.

- Вольфрамовый электрод (WL-15, WL-20 и другие). Они различаются по размеру и составу. Выбор диаметра электрода обусловлен толщиной свариваемого металла (табл. 1). Международные марки электродов и рекомендации по их выбору можно найти на нашем сайте по ссылке.

- Присадочный пруток (BRIMA ER-308L, БАРС ER-308LSi, Lincoln Electric T 308LSi, ESAB OK Tigrod 385 d2,0 и другие) Представляет собой пруток из металла идентичного свариваемому.

Толщина прутка должна соответствовать толщине заготовки.

Толщина прутка должна соответствовать толщине заготовки.

Таблица 1

| Толщина металла, мм | Диаметр электрода, мм |

| 0,5 | 1 |

| 1 | 1,6 |

| 2 | 2 |

| 3 | 3 |

| 4 | 4 |

| 5 и более | 6 |

Какие модели инверторов TIG лучше всего подойдут для сварки нержавейки

В Тиберис представлен расширенный ассортимент сварочников для сварки нержавейки аргоновым способом TIG. Модели сварочников различаются по типу используемого напряжения.

- Если вам нужен аргоно-дуговой инвертор под напряжение сети в 220В, то из недорогих моделей бюджетной ценовой категории рекомендуем остановиться на таких агрегатах как MARS TIG 160 SH, Сварог PRO TIG 200 P DSP, ESAB Buddy Tig 160, обеспечивающих эффективную сварку при компактных размерах и небольшом весе. Среди моделей премиум класса прекрасно себя показали такие инверторы как EWM Picotig 200, EWM Tetrix 200, KEMPPI MinarcTIG EVO 200, KEMPPI MinarcTIG EVO 200MLP, которые характеризуются интуитивно понятным управлением, многофункциональностью, высокими результатами сварки и значительной продолжительностью включения.

- Если вы ищите аппарат, функционирующий при напряжении 380В, обратите внимание на бюджетные модели Сварог TIG 250 (R22), FOXWELD FoxTIG 3000DC Pulse, и на установки, которые могут использоваться в профессиональной сварке: EWM Tetrix 270, а также KEMPPI MinarcTig 250MLP, аппарат, совместимый со всеми дополнительными пультами дистанционного управления данного производителя: ножным R11F, ручным R10, или дистанционными пультами управления горелками RTC20 и RTC10.

Особенности процесса сварки

Задаваясь вопросом, как варить нержавейку аргоном, первым делом стоит обратить внимание на расположение горелки. Ее необходимо располагать таким образом, чтобы угол между осью мундштука и плоскостью свариваемой детали равнялся примерно 75-80°, а горелка находилась под наклоном в сторону, которая является противоположной направлению сварки.

Процесс сварки важно производить без колебательных движений электродом, иначе защита зоны сварки может быть нарушена, что приведет к окислению металла шва.

Присадочный пруток должен располагаться под углом 90° к оси мундштука горелки, при этом угол между ним и поверхностью свариваемого изделия составляет 15-20°. При этом наибольшая эффективность достигается тогда, когда пруток укладывается на поверхность свариваемого металла. При этом минимизируется капельный перенос присадочного металла в сварочную ванну.

Присадочный металл нужно вводить в ванну равномерно, двигая пруток впереди дуги. Поперечные перемещения присадки при методе ТИГ недопустимы, поскольку нарушают спокойная подача струи защитного газа из сопла горелки, способствуя, таким образом, попаданию воздуха в зону сваривания.

Чтобы уменьшить расход вольфрамового электрода, по завершении процесса сварки защитный газ желательно не выключать сразу, а сделать это через 10-15 сек. Это исключит интенсивное окисление нагретого электрода и продлит срок его работы.

Вывод: соблюдение подобных нюансов в ходе сварочного процесса напрямую влияет на прочность и качество сварочного шва.

Обработка нержавейки после сварки аргонодуговым способом

Для обеспечения изделию законченного вида проводятся дополнительные работы. Поверхность сварного шва при работе покрывается оксидной пленкой. Это негативно воздействует на прочностные характеристики металла к коррозии. Чтобы подобного избежать, проводится обработка готовой детали.

Надеемся, что наша статья поспособствует успешному освоению аргонодуговой сварки. Регулярные практические занятия и терпение уже в скором времени принесут свои результаты. Современный аппарат для TIG-сварки от зарекомендовавшего себя производителя вы можете купить в нашем интернет-магазине Тиберис, а все оставшиеся вопросы задать нашим специалистам, позвонив по представленным на сайте телефонам.

Какое оборудование необходимо

Для проведения работ потребуется следующее оборудование для аргонодуговой сварки нержавеющей стали:

- Сварочный инвертор — его марка выбирается в зависимости от характеристик свариваемых изделий и объема работ.

Лучше выбирать прибор, работающий на выпрямленном токе.

Лучше выбирать прибор, работающий на выпрямленном токе. - Осциллятор — для получения дуги при выполнении работ с использованием неплавящегося вольфрамового электрода.

- Горелка с токопроводящим узлом, включающая неплавящийся электрод и форсунку для подачи газа.

- Баллон с аргоном или его смесью с другим инертным газом, находящимся под большим давлением.

- Неплавящиеся электроды. Для коррозионно-стойких сталей сегодня есть огромный ассортимент этих изделий. Выбирать стоит, ориентируясь на сплавляемые материалы и характеристики шва.

- Присадочная проволока, выбор которой целиком зависит от марки свариваемых сплавов;

- Защитная маска, роба, рукавицы, а также металлическая щетка и обезжиривающая жидкость.

Техника ручной аргонодуговой сварки

Процесс выполнения работ достаточно простой, ему можно научиться самостоятельно. При наличии качественного оборудования для ручной аргонодуговой сварки наложение шва не составит труда даже в бытовых условиях. При сварке в среде аргона ручным методом потребуется соблюдать определенные рекомендации:

При сварке в среде аргона ручным методом потребуется соблюдать определенные рекомендации:

- Наложение шва должно проходить исключительно по направленности обрабатываемой комки. Колебательные движения утолщают шов и снижают его прочность.

- Необходимо следить за достаточной скоростью движения дуги. От мастера требуется обеспечить должную глубину провара металла.

- Качественная ручная аргонодуговая сварка неплавящимся электродом зависит от равномерной подачи проволоки и выставления соответствующего режима работы.

Максимально удобно выполнять ручную сварку с помощью инверторного оборудования с механической подачей присадочного материала.

Плюсы и минусы такого способа

Сварка нержавейки аргоном имеет немало преимуществ, которые обеспечены ее технологией:

- При защите свариваемого шва аргоном исключается действие на расплав воздуха, негативно влияющего на горячий металл. Это дает возможность получить прочный ровный шов с равномерным проплавом по глубине.

- Металл, обладающий низкой теплопроводностью, нагревается мало. Исключение составляет только небольшая область шва. Кроме трудностей при выполнении сварки (боязнь прожога), это является и положительным фактором, т. к. дает возможность соединять детали, имеющие сложную конструкцию, без изменения их формы.

- Сварочная работа проводится быстро, благодаря высокой температуре дуги.

Не обходится эта технология и без недостатков. К ним относится:

Необходимость в достаточно сложном оборудовании, которое требует точности настройки, а также определенные навыки и знание тонкостей процесса.

Как варить нержавейку аргоном

Опытные сварщики советуют:

- Обеспечивать минимальную дугу при работе, а неплавкий электрод располагать максимально близко к свариваемому металлу не касаясь его. Большая дуга не позволяет проплавлять деталь на всю глубину шва и повышает его ширину, ухудшая качество соединения.

- Для предотвращения окисления не нужно допускать резкую подачу проволоки при ручной сварке.

Она должна быть постоянно в защитной зоне аргона.

Она должна быть постоянно в защитной зоне аргона. - Качество проплавления шва можно определить визуально по форме наплывов проволочной ванны. Если они удлинены в направлении сварного шва, то качество проплавления хорошее, если они круглые или овальные, проплав не достаточно глубокий.

- Конец шва нужно заваривать, уменьшая силу тока. При резком обрывании дуги и отводе горелки с аргоном защита расплавленного металла снижается, а это влияет на качество шва.

Если у Вас есть опыт работы по сварке изделий из нержавейки в аргоне, то Вы можете поделиться им в комментариях к этой статье.

Технология сварки нержавейки аргоном:расход аргона при сварке

Нержавеющая сталь относится к высоколегированным материалам, которые трудно поддаются сварке. Это получается за счет того, что металл в расплавленном состоянии ведет себя совершенно не так, как другие разновидности. Сварочная ванна получается очень жидкой, так что это заметно усложняет процесс получения нормального валика. Он выходит заметно деформированным, так как металл быстро растекается по поверхности и не может нормально схватить оба края детали. Это же создает негативные условия при образовании дефектов, количество которых увеличивается. Чтобы уменьшить негативные явления, следует использовать дополнительную защиту.

Он выходит заметно деформированным, так как металл быстро растекается по поверхности и не может нормально схватить оба края детали. Это же создает негативные условия при образовании дефектов, количество которых увеличивается. Чтобы уменьшить негативные явления, следует использовать дополнительную защиту.

Сварка нержавейки аргоном

Аргонно-дуговая сварка нержавейки дает достаточно высокое качество за счет того, что защитным элементом во время процесса выступает инертный газ аргон. Он помогает прогревать материал, чтобы уменьшить деформации, а также защищает ванну от попадания мусора и воздействия кислорода из атмосферы. Он становится своеобразным изолятором. Себестоимость данного процесса несколько выше, чем у остальных, но он является наиболее качественным и в производственной сфере незаменимым. Такой метод пригоден не только для сварки нержавейки с нержавейкой, но и с другими материалами. Все это проводится согласно ГОСТ 10157-79.

Схема аргонно-дуговой сварки

При работе нужно использовать особые режимы. Если сравнивать со стандартными металлами, то при одной и той же толщине силу тока и другие параметры понижают, примерно, на 20%. В любом случае, здесь требуется опыт работы с нержавейкой, поэтому, нужен опытный мастер, чтобы добиться качественного результата, а не только использовать правильную постановка параметров.

Если сравнивать со стандартными металлами, то при одной и той же толщине силу тока и другие параметры понижают, примерно, на 20%. В любом случае, здесь требуется опыт работы с нержавейкой, поэтому, нужен опытный мастер, чтобы добиться качественного результата, а не только использовать правильную постановка параметров.

Что нужно учитывать при сварке нержавейки аргоном

Когда производится сваривание при помощи аргона, то следует в первую очередь учитывать свойства металла. Ведь газ хоть и предоставляет достаточную защиту от вмешательства посторонних факторов, формирует сварочный шов мастер и от его умения зависит итоговый результат. Также стоит обратить внимание, что подогрев металла, который следует делать перед сваркой, можно осуществлять все тем же аргоном. Это увеличивает его расход, но упрощает само проведение процесса. Аргоновая сварка нержавейки защищает от возможной вероятности брака из-за шлака.

Стоит учитывать, что прогревание должно быть равномерным, чтобы исключить тепловые деформации. Свойства нержавеющей стали делают процесс сваривания очень чувствительным ко всем факторам, поэтому, следует четко придерживаться заданной технологии. При использовании аргона можно применять стандартную сварочную проволоку из нержавейки. Лучше всего, когда она будет максимально совпадать по составу с тем материалом, с которым предстоит сваривание. В данном процессе не лишними будут флюсы и прочие дополнительные вещества.

Свойства нержавеющей стали делают процесс сваривания очень чувствительным ко всем факторам, поэтому, следует четко придерживаться заданной технологии. При использовании аргона можно применять стандартную сварочную проволоку из нержавейки. Лучше всего, когда она будет максимально совпадать по составу с тем материалом, с которым предстоит сваривание. В данном процессе не лишними будут флюсы и прочие дополнительные вещества.

Использование флюса для сварки нержавейки аргоном

Подготовка нержавейки

Аргоновая сварка нержавейки начинается с подготовительных этапов. Даже если заготовки представлены в новом виде, то их следует зачистить. Зачистка проводится при помощи металлической щетки, наждачной бумаги или комбинирования этих двух инструментов. Достаточно довести до блеска поверхность, где будет проходить шов. После этого нужно ликвидировать налеты и пленки, а также обезжирить все. Для таких процедур подойдет растворитель или ацетон. После проведения этих действий, следует выложить флюс на место будущего шва. На последнем этапе подготовки металл начинают подогревать газовой горелкой. Это требуется для того, чтобы в нержавейке не было напряжений из-за резкого перепада температур. При работе с тонкими листами это защищает от деформации. Как только все дойдет до изменения цвета металла, то можно приступать к сварке.

На последнем этапе подготовки металл начинают подогревать газовой горелкой. Это требуется для того, чтобы в нержавейке не было напряжений из-за резкого перепада температур. При работе с тонкими листами это защищает от деформации. Как только все дойдет до изменения цвета металла, то можно приступать к сварке.

Зачистка нержавейки

Режимы аргоно-дуговой сварки нержавеющей стали

От выбора правильного режима зависит многое в данном деле. Так можно определить требуемый расход аргона при сварке нержавейкой, чтобы все прошло на требуемом уровне. В процессе работы можно определить нужные данные уже на практике, но если действовать впервые, то лучше воспользоваться уже готовыми данными.

| Толщина металла, мм | Сила тока, А | Величина напряжения, В | Диаметр электрода, мм | Количество аргона, л/мин |

| 1 | 30…60 | 11 | 1 | 2,5 |

| 1,5 | 40…70 | 12 | 1 | 2,7 |

| 2 | 50…80 | 13 | 2 | 2,9 |

| 2,5 | 60…90 | 14 | 2 | 3 |

| 3 | 70…100 | 15 | 3 | 3,3 |

| 4 | 80…120 | 18 | 4 | 3,5 |

| 5 | 100…140 | 20-22 | 4 | 4 |

Технология сварки нержавейки аргоном

Все начинается с подготовительных этапов. Нержавеющую сталь требуется подготовить к сварке, как это описано выше, и разогреть до требуемой температуры. Для всех термических процедур используется горелка. Аргоно-дуговая сварка нержавеющей стали может потребовать дополнительного использованию флюса. Начало шва делается с одного конца, где образуется сварочная ванна. Когда она дорастет до требуемого размера, а это можно определить только визуально, в зависимости от толщины металла, то можно передвигать шов далее.

Нержавеющую сталь требуется подготовить к сварке, как это описано выше, и разогреть до требуемой температуры. Для всех термических процедур используется горелка. Аргоно-дуговая сварка нержавеющей стали может потребовать дополнительного использованию флюса. Начало шва делается с одного конца, где образуется сварочная ванна. Когда она дорастет до требуемого размера, а это можно определить только визуально, в зависимости от толщины металла, то можно передвигать шов далее.

«Обратите внимание!

Все перемещения следует делать исключительно равномерно, так как слишком быстрые перепады температуры могут вызвать брак.»

Сварка нержавеющей стали аргоном хоть и облегчает работу с этим металлом, но здесь все равно нужно иметь навыки. Движения должны быть четкими и равномерными, так как в ином случае металл будет растекаться в различные стороны, а формирование валика будет неправильным. После того, как все будет заварено до конца, следует быстро остудить материал, чтобы не произошла потеря качеств стойкости к коррозии.

Контроль качества

После того как закончится дуговая сварка нержавеющей стали, то следует проконтролировать качество полученного результата. Все это делается согласно ГОСТ 53525 и ГОСТ 18442-80. Основными методами являются:

- Контроль по внешнему виду – осуществляется путем визуального осмотра, где можно определить только явные дефекты, которые образовались на поверхности;

- Радиационный контроль – неразрушающий метод, который включает в себя радиоскопию, радиографию и радиометрию;

- Магнитный контроль – куда входят порошковые, графически и феррозные разновидности способом проверки качества;

- Акустический контроль – основан на звуковых и ультразвуковых разновидностях, таких эхо-импульсивная разновидность, резонансная, теневая, реверберационная, свободных колебаний и эмульсионная;

- Тепловой контроль – основан на контрасте температур, а также на методе теплового поля и термометрическом анализе;

- Течеискание – данный метод рассчитан на поиск течи, а также на проверку герметичной целостности;

- Капиллярный метод – основан на просачивании жидкостей через мелкие трещины в металле, куда входят такие разновидности как цветной и люминесцентный способ;

- Электромагнитный – основан на принципе действия вихревых токов.

Здесь выделяют фазовую, амплитудную и их смешанную разновидность.

Здесь выделяют фазовую, амплитудную и их смешанную разновидность.

«Обратите внимание!

Для наиболее точного результат лучше всего использовать несколько методов, если качество сварного соединения действительно важно.»

Меры безопасности

Дуговая сварка нержавеющей стали является не совсем безопасным делом. Здесь нужно соблюдать несколько мер безопасности, халатное отношение к которым может привести к несчастным случаям. В первую очередь стоит помнить о газовой безопасности, так что баллон с аргоном требуется отставлять на достаточно расстояние от открытого источника огня, которое было бы приемлемым для проведения сварочных работ. Не стоит забывать и об электробезопасности. Не следует заниматься сваркой при повышенной влажности.

Не лишними будут методы личной безопасности, так как нужно помнить о горячих предметах, возможном разбрызгивании раскаленного металла и так далее. Аргон негативно влияет на дыхательную систему, так что следует использовать индивидуальные защитные средства.

Аргон негативно влияет на дыхательную систему, так что следует использовать индивидуальные защитные средства.

Как варить аргоном? Что следует учитывать?

Часто появляется потребность сваривать металлы (алюминий, медь, нержавейку, титан и т.д.), которые практически не поддаются сварке с помощью обычного оборудования, однако для создания неразъемных соединений этих материалов успешно используется аргоновая сварка. Она может осуществляться как на стандартном оборудовании промышленного производства, так и на самодельном. Однако процесс требует определенных навыков и знаний, и без них он обречен на неудачу. В этой статье мы рассмотрим, как варить аргоном и что следует при этом учитывать.

Особенности процесса

Во время аргонно-дуговой сварки используется среда инертного газа аргона, защищающего свариваемые металлы от окисления, что положительно сказывается на качестве шва. Такой процесс может проводиться вручную, или в автоматическом или полуавтоматическом режиме, с помощью плавкого или неплавкого электрода.

В качестве неплавкого электрода, как правило, используется стержень из вольфрама, что обусловлено очень высокой тугоплавкостью этого металла. С аргоновой сваркой становится возможным надежное соединение металлов, очень трудно свариваемых традиционными методами, а также разноименных материалов.

Так, среди преимуществ аргоновой сварки можно назвать следующие:

- Аргон – инертный газ, надежно защищающий свариваемые металлы от окисления;

- Металл нагревается в достаточно небольшой области, за счет чего хорошо сохраняет свою форму;

- Высокая мощность дуги позволяет достигать хорошей производительности работы;

- Возможность сваривания деталей, которые не соединяются другим способом, при этом шов получается аккуратным и эстетичным.

Особенности техники работы

Чтобы правильно, уверенно и продуктивно варить аргоном, следует знать технологию и соблюдать ряд рекомендаций, которые делают процесс легче и повышают качество шва. Приведем их по порядку.

Приведем их по порядку.

- Следует держать минимальную величину дуги, для этого неплавкий электрод должен быть расположен как можно ближе к металлу. Увеличение дуги отрицательно сказывается на глубине проплавления детали и повышает ширину шва, что ведет к ухудшению качества сварки.

- Как правило, варить аргоном нужно, совершая лишь одно движение – вдоль шва. Это позволяет сделать шов более узким и привлекательным эстетически. С покрытыми электродами такого достичь не удается.

- Чтобы предотвратить окисление свариваемых материалов, внимательно следите за тем, чтобы присадочная проволока и неплавкий электрод все время были в зоне защиты аргоном.

- Резкая подача присадочной проволоки приводит к интенсивному разбрызгиванию материала. Поэтому сварочную проволоку следует подавать плавно – этот навык приходит на практике.

- По проплавленности шва можно судить о его качестве. Можно руководствоваться формой сварочной ванны – если она удлинена по направлению сваривания, то проплавленность хорошая, если она круглая или овальная – металл проплавлен недостаточно.