Можно ли использовать «нержавейку» и «обычную» сталь вместе?

Рекомендуется избегать прямого контакта метизов из разных металлов, особенно в узлах крепления.

Проблемы, возникающие при контакте крепёжного изделия из «обычных» углеродистых сталей с изделием из нержавеющих аустенитных сплавов,

изучены инженерами BEST-Крепёж по факту частых обращений в наш технический отдел.

Ниже рассмотрим основные причины, по которым нельзя допускать их контакта.

В нержавеющих сталях аустенитного класса по ГОСТ ISO 3506-2014 содержание легирующих элементов ≈30%.

Основные из них: хром (Cr≥15%) и никель (Ni≥8%).

Стали марки А4 дополнительно легируют молибденом в пределах 2-3%.

Такое содержание легирующих элементов обуславливает заметную разницу электродных потенциалов между «обычными» углеродистыми сталями и коррозионно-стойкими аустенитными сплавами.

В зависимости от активности электролита при контакте двух металлов с разными потенциалами растут риски возникновения контактной коррозии.

Согласно ГОСТ 5272-68:

«Контактная коррозия – это электрохимическая коррозия, вызванная контактом металлов, имеющих разные стационарные потенциалы в данном электролите».

При контакте двух электрохимически разнородных металлов анодом выступает тот, потенциал которого более отрицательный.

Катодом — металл с более положительным потенциалом.

При возникновении контактной коррозии коррозионному разрушению подвергается анод.

Скорость растворения анода зависит, в первую очередь, от разности потенциалов между сплавами.

Но особенную опасность при этом представляет близость морского побережья и промышленных предприятий.

С одной стороны может показаться, что разница потенциалов между разными сталями не такая значительная, как например, у той же стали с алюминием.

Однако, разница потенциалов между «обычной» углеродистой сталью и нержавеющими аустенитными сплавами имеет место быть

* «Теория коррозии и коррозионностойкие конструкционные сплавы.» Томашов Н.Д., Чернова Г.П. М.: Металлургия, 1986

К сожалению, нам не известны какие-либо научные исследования коррозионной стойкости крепёжных узлов, состоящих из аустенитной «нержавейки» и «обычной» углеродистой стали.

Однако, возникновение контактной коррозии между ними подтверждается частыми обращениями в технический отдел BEST-Крепёж по этому вопросу:

Следы коррозии на тросе из стали А2.

Среда эксплуатации: атмосферные условия вблизи с морским заливом.

Причина: посторонняя ржавчина.

Имеют место образования ржавчины на поверхности троса из стали А2 вследствие коррозии микрочастиц углеродистой оцинкованной стали, попадающих на трос при перемещении по нему стальных карабинов.

Рекомендации.

Воспользоваться средством для полировки нержавеющих сталей для удаления уже образовавшейся ржавчины с поверхности троса.

Для этих целей можно воспользоваться раствором окисляющих кислот, в частности 20% HNO

Следы коррозии на головках болтов из стали А2.

Среда эксплуатации: атмосферные условия вблизи с морским заливом.

Причина: посторонняя ржавчина.

Следы коррозии находятся в верхнем левом углу каждой грани головки болта — это место контакта биты монтажного инструмента с головкой болта. Как известно, такие биты массово производят из обычной углеродистой стали.

В таком случае можно сделать вывод, что показанная на фото ржавчина на нержавеющем крепеже, не что иное, как коррозия микрочастиц углеродистой стали от монтажного инструмента.

Рекомендации.

Воспользоваться средством для полировки нержавеющих сталей для удаления уже образовавшейся ржавчины с поверхности головки болта.

Для этих целей можно воспользоваться раствором окисляющих кислот, в частности 20% HNO3.

Следы коррозии на гайках из стали А4.

Среда эксплуатации: атмосферные условия вблизи с морским заливом.

Причина: посторонняя ржавчина.

Как и в предыдущем примере – не что иное, как коррозия микрочастиц углеродистой стали от монтажного инструмента.

Рекомендации.

Воспользоваться средством для полировки нержавеющих сталей для удаления уже образовавшейся ржавчины с поверхности гаек.

Для этих целей можно воспользоваться раствором окисляющих кислот, в частности 20% HNO3.

Во всех перечисленных примерах микрочастицы углеродистой стали быстро корродируют из-за своего малого объема.

Как результат на поверхности нержавеющих метизов проявляются хорошо всем знакомые «рыжие пятна» ржавчины.

Стоит обратить внимание, что при кажущейся простоте решения проблемы – «обработал раствором и готово», остаются риски усугубления проблемы.

Если своевременно не удалить постороннюю ржавчину с поверхности коррозионно-стойкой стали, возникает риск возникновения точечной коррозии самого метиза

Поэтому ГОСТ 9.005–72 исключает контакт между метизами из хромоникелевых аустенитных сплавов и углеродистыми сталями как в атмосферных условиях, так и в морской среде.

В этом вопросе инженеры технического отдела BEST-Крепёж присоединяются к требованиям ГОСТ-а, пусть даже от 1972 года, с учётом накопленного нами опыта.

Контакт — нержавеющая сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Контакт — нержавеющая сталь

Cтраница 1

Контакт нержавеющих сталей с углеродистой в атмосферных условиях может оказаться опасным, так как разность потенциалов между нержавеющей сталью и железом значительна, а анодная поляризация железа в пленках электролита, возникающих на металлах при атмосферной коррозии, мала.

Контакт нержавеющих сталей с железом является в любой атмосфере нежелательным, поскольку разность потенциалов между нержавеющей сталью и железом значительна, а анодная поляризация железа в пленках электролитов, возникающих на металлах в промышленной и морской атмосферах, мала. Нержавеющая сталь в качестве катода работает относительно эффективно, особенно в промышленном районе, в воздухе которого имеется высокая концентрация сернистого газа, являющегося, как было показано в работе [15], сильным катодным деполяризатором. Контактирование между собой любых видов низколегированных и углеродистых сталей допустимо. [2]

Контакт нержавеющих сталей с углеродистой сталью в атмосферных условиях может оказаться опасным, так как разность потенциалов между нержавеющей сталью и железом значительна, а анодная поляризация железа в пленках электролитов, возникающих на металлах в промышленной или морской атмосферах, мала.

Контакт нержавеющей стали 1Х18Н9 с платиной, поверхность которой в 5 раз больше поверхности стали, позволяет расширить область пассивности в серной кислоте. Штерн и Виссенберг [14] показали, что для защиты титана в растворе 5 % — ной h3S04 — f — 5 % — ного Na2S04 необходима в 4 раза большая площадь платины. При меньшей площади протектора скорость коррозии сильно возрастает. [4]

Контакт нержавеющих сталей с железом является в любой атмосфере нежелательным, поскольку разность потенциалов между нержавеющей сталью и железом значительна, а анодная поляризация железа в пленках электролитов, возникающих на металлах в промышленной и морской атмосферах, мала. Нержавеющая сталь в качестве катода работает относительно эффективно, особенно в промышленном районе, в воздухе которого имеется высокая концентрация сернистого газа, являющегося, как было показано в работе [15], сильным катодным деполяризатором.

Контакт нержавеющих сталей с такими электроотрицательными металлами, как сталь, алюминий, цинк, полностью защищает нержавеющую сталь от коррозии. Однако при этом необходимо иметь в виду, что коррозия более отрицательных металлов будет усиливаться. В общем случае следует помнить, что чем больше поверхность катодного контакта, тем сильнее в морской воде подвергается коррозии более отрицательный металл. [6]

При контакте нержавеющей стали, хромированных, а также никелированных деталей с дуралюмином целесообразно с целью усиления защиты после оксидирования нанести на сплав плотный слой пассивирующей грунтовки горячей сушки, например, ФЛ-086 или ФЛ-ОЗ-Ж. [7]

В концентрированных растворах азотной кислоты контакт нержавеющей стали с алюминием приводит к электрохимической защите стали. [9]

[9]

Гатфилд и Мэин сообщают, что контакт нержавеющей стали с обыкновенной сталью в мо. Контакт с чугуном также защищает нержавеющую сталь. [10]

Наряду с другими факторами, вызывающими и интенсифицирующими различные виды коррозии ( существование пар дифференциальной аэрации, производственные дефекты металла, наличие зазоров и щелей в негерметичных механических соединениях, влияние микроорганизмов, биологическое обрастание организмами растительного и животного происхождения) контакт нержавеющей стали и металлов с различными потенциалами может вызывать локальные формы коррозии оборудования из нержавеющей стали, например питтинговую или подповерхностную. [12]

В некоторых случаях металлы, которые в обычных условиях находятся в пассивном состоянии, например нержавеющая сталь или титан, при их контакте с более электроотрицательным металлом, например алюминием, могут подвергаться сильной коррозии вследствие катодной поляризации. В концентрированных растворах азотной кислоты контакт нержавеющей стали е алюминием приводит к электрохимической защите стали.

[13]

В концентрированных растворах азотной кислоты контакт нержавеющей стали е алюминием приводит к электрохимической защите стали.

[13]

Скорость развития МКК зависит от потенциала металла. Первая область соответствует потенциалам, возникающим при контакте нержавеющих сталей со слабоокислительными средами, вторая — с сильноокислительными. Механизмы развития МКК в указанных областях могут принципиально различаться. [14]

Усиленная коррозия нержавеющих сталей под влиянием контакта с менее благородным металлом зависит от состава электролита. По данным Фонтана с сотрудниками [69], тот же контакт нержавеющих сталей с алюминием, который вызывает усиленную коррозию нержавеющих сталей в разбавленных растворах азотной кислоты, приводил в концентрированных растворах к электрохимической защите нержавеющих сталей. [15]

Страницы: 1 2

Физические свойства нержавеющих сталей и совместимость с другими материалами

Совместимость с другими материалами

В практическом применении часто возникает необходимость комбинировать нержавеющую сталь с различными металлическими материалами в одном узле. В случае с токопроводящим соединением этих материалов друг с другом в условиях токопроводящей среды появляются коррозионные реакции, которые могут вызвать повреждения вследствие контактной коррозии.

В случае с токопроводящим соединением этих материалов друг с другом в условиях токопроводящей среды появляются коррозионные реакции, которые могут вызвать повреждения вследствие контактной коррозии.

Согласно DIN 50 900 часть 1 — „контактная коррозия является ускоренной коррозией металлической области, которая вызвана коррозионным элементом, состоящим из пары металл/металл или металл/проводящее электроны твердое тело. При этом ускоренно коррозирующая металлическая область является анодом коррозионного элемента“. Появляющееся при контактной коррозии явление коррозии является равномерным или неравномерным поверхностным удалением слоя. Поверхностное удаление слоя или потеря массы „неблагородного“ партнера в этой комбинации зависит от размера текучего тока элементов („потенциальный дифференциальный ток“) и степени собственной коррозии в устанавливающемся смешанном потенциале металлической комбинации. Ток элементов является комплексной величиной, которая зависит от геометрического расположения, размера вступающих в контакт со средой поверхностей электродов, потенциалов покоя и поляризационных сопротивлений партнеров, а также от сопротивления электролита среды.

Для оценки коррозионной опасности неблагородного партнера в комбинации материалов важной является не значение разности потенциалов (различие напряжения) между соединенными вместе материалами, а характеристика кривой потенциала парциальной плотности тока обоих материалов в корродированной среде. Коррозионная плотность тока (ток элементов) и, таким образом, воздействие контактной коррозии может при одинаковой разности потенциалов изменяться на несколько порядков в зависимости от характеристики анодной и катодной кривой потенциала парциальной плотности тока. Решающим является то, могут ли анодные или катодные парциальные реакции происходить без препятствий или с препятствиями, например, вследствие образования покровных слоев. Если при хорошей проводимости коррозионной среды имеются неблагоприятные относительные площади (большой катод/маленький анод), то контактная коррозия может вызвать коррозионные повреждения.

Поэтому использование теоретического ряда напряжений, но также и практического ряда напряжений, не подходит на практике для оценки риска для материалов при токопроводящем контакте. Для точной оценки опасности комбинации материалов необходимы исследования коррозии согласно DIN 50 919.

Для точной оценки опасности комбинации материалов необходимы исследования коррозии согласно DIN 50 919.

Физические свойства

Физические свойства некоторых выбранных сортов стали указаны для сравнения в следующей таблице. Следует учесть более высокое тепловое расширение и более низкую теплопроводимость аустенитной стали. Её электрическое сопротивление из-за содержания легирующих компонентов выше, чем в нелегированной стали.

Важным признаком различия между ферритной/мартензитной хромовой сталью и хромоникелевой сталью является магнитная восприимчивость. В отличие от намагничивающейся хромовой стали аустенитная сталь проявляет значительные свойства ненамагничиваемости в состоянии диффузионного отжига.

Холодная обработка под давлением может вызвать в аустенитной стали изменение структуры, так что после этого появляется ограниченная намагничиваемость. Содержание никеля значительно влияет на намагничиваемость аустенитной нержавеющей стали, так что при повышении содержания никеля можно значительно избегнуть склонности к намагничиванию также в состоянии холодной обработки давлением.

Ориентировочные значения натяжных моментов и сил предварительной натяжки для шурупов из стойкой к ржавлению и кислотам стали — A2/A4

Коррозия нержавеющей стали

Антикоррозионная стойкость

Принципиальной предпосылкой для достижения оптимальной антикоррозионной стойкости является металлически абсолютно чистая поверхность. Нержавеющая сталь характеризуется особой стойкостью к активным химическим, водяным средам. Они имеют в общем массовую долю элемента хрома (Cr) минимум 12% и массовую долю элемента углерода (C) максимум 1,2%.

Высокая антикоррозионная стойкость нержавеющей стали основывается на её способности образовывать на поверхности так называемый пассивный слой. При этом речь идет о слое из окиси или гидроокиси метала толщиной лишь несколько ангстремов, который отделяет металл от воздействующей среды. Пассивный слой нержавеющей стали не является чем-то постоянным, а со временем уравновешивается по своему составу и структуре с окружающей средой. После механического повреждения поверхности металла происходит образование нового пассивного слоя в общем самостоятельно.

Пассивный слой нержавеющей стали не является чем-то постоянным, а со временем уравновешивается по своему составу и структуре с окружающей средой. После механического повреждения поверхности металла происходит образование нового пассивного слоя в общем самостоятельно.

Если в среде не может образоваться достаточный пассивный слой или существующий пассивный слой химически пробивается или полностью разрушается, могут появлиться повреждения от коррозии.

Решающим для способности образования пассивного слоя легирующим элементом является хром.

Благодаря повышению содержания хрома, а также молибдена (Mo) и также благодаря другим легирующим элементам повышается стойкость к значительно более агрессивным условиям применения.

Эффективным для пассивирования является только растворимое в металле содержание легирующих элементов. Поэтому максимальная антикоррозионная стойкость имеет свободную от сегрегации матрицу, которая обедняется не только осадками или образованием неметаллических фаз, например, хрома или молибдена.

Нержавеющая сталь может иметь снимающую слой металла коррозию поверхности и разные формы местной коррозии. Снимающая слой металла коррозия появляется в первую очередь при контакте с кислотами и сильной щелочью. Но для практики более важными являются преимущественно различные формы местной коррозии.

Межкристаллитная коррозия

Межкристаллитная коррозия является воздействием вдоль так называемых границ ядра, в то время, как сами зерна почти не разрушаются или чуть разрушаются.

Воздействие на границы зерен может доходить до того, что отдельные зерна будут выделяться из структеры зерен, вследствие чего структура потеряет свое сцепление. Причиной межкристаллитной коррозии в нержавеющей стали являются осадки богатых на хром карбидов на границах зерен, которые вызывают обеднение хрома в приграничных зонах. Образованные таким образом бедные на хром зоны не имеют антикоррозионной стойкости к большинству воздействующих средств и поэтому могут быстро растворяться.

Предпосылкой осадков карбидов хрома является определенное содержание углерода и они происходят в диапазоне температур между прибл. 500° C и 800° C, например, при тепловой обработке или сварных процессах.

Чтобы не допустить осадков карбидов хрома, можно понизить содержание углерода в нержавеющей стали до ниже 0,03% или привязать имеющийся углерод с помощью так называемых стабилизирующих элементов, например, титана (Ti) или ниобия (Nb), которые имеют большее химическое сродство с углеродом, чем хром.

Если появились осадки карбидов хрома, то их можно снова растворить при температурах диффузионного отжига выше 1050° C. В нестабилизированной ферритной стали существующая склонность к межкристаллитной коррозии может быть устранена с помощью отжига при 800° C — 885° C. При этом благодаря дополнительной диффузии хрома из зерна устраняется обеднение хрома в граничащих к зерну зонах.

Сквозная и щелевая коррозия

Сквозная и щелевая коррозия вызывается на практике в большинстве случаев ионами хрома. Наряду с этим причиной могут быть появляющиеся реже галогениды бромид и йодиди.

Наряду с этим причиной могут быть появляющиеся реже галогениды бромид и йодиди.

Сквозная коррозия вызывается взаимодействием между ионами галогенида и пассивного слоя, при чем пробивается локально. Создаются ситовидные углубления и вследствие их расширения места сквозной коррозии, которые могут иметь различную форму. Опасность сквозной коррозии повышается при повышении концентрации ионов галогенидов, повышении температуры и увеличении электрохимического потенциала стали.

Щелевая коррозия появляется в щелях, в которых ограничен обмен жидкостью с окружающей средой. Такие щели зависят от конструкции и эксплуатации и находятся, например, на фланцах, в местах завальцовки труб, под прокладками, головками шурупов или также под коркой.

Этот механизм коррозии соответствует по существу механизму сквозной коррозии. В качестве дополнительных факторов влияния выступают также геометрия щели и вид щелеобразующих материалов. Поскольку щелевая коррозия появляется уже при значительно более слабой коррозионной нагрузке, чем сквозная коррозия, путем конструктивных мер следует максимально не допускать появления щелей в содержащих хлорид средах.

Поскольку щелевая коррозия появляется уже при значительно более слабой коррозионной нагрузке, чем сквозная коррозия, путем конструктивных мер следует максимально не допускать появления щелей в содержащих хлорид средах.

При гомогенном распределении легирующих элементов относительная стойкость к сквозной и щелевой коррозии нержавеющей стали может быть определена активной суммой „W“ W = % Cr + 3,3 x % Mo + 30 x % N oder W = % CR + 3,3 x % Mo.

Влияние легирующего элемента азот выражено более комплексно, чем это соотношение. Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Преимущества имеет максимально гладкая поверхность, которая затрудняет сцепление осадков, которые могут вызвать щелевую коррозию.

Высокая стойкость к сквозной и щелевой коррозии достигается только при безукоризненной характеристике поверхности, т. е. при металлически блестящей поверхности. Поэтому следует основательно удалять цвета побежалости и остатки окалин после сварочных работ, посторонней ржавчины, остатков от шлифования и т.д.

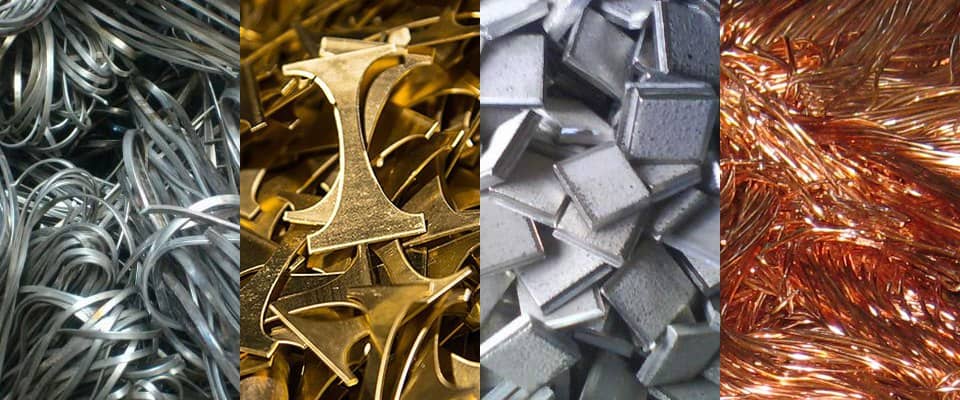

Посторонняя ржавчина

Под посторонней ржавчиной понимаем отложения частиц ржавчины, которые возникают не в соответственном месте, а переносятся откуда-то извне. Постороння ржавчина возникает преимущественно при нераздельном хранении и обработке „черной“ и „белой“ стали. Но также истирание инструмента может вызвать постороннюю ржавчину. Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Коррозионное растрескивание

Cреды со специфически действующими компонентами – особенно ионы хлоридов – могут при одновременном воздействии напряжения растяжения вызвать коррозионное воздействие при образовании трещины в нержавеющей стали, также если сталь без механической нагрузки в среде достаточно стойкая. Это явление, которое называют коррозионным растрескиванием, может быть вызвано не только привнесенными извне обусловленными эксплуатацией напряжениями растяжения.

Это явление, которое называют коррозионным растрескиванием, может быть вызвано не только привнесенными извне обусловленными эксплуатацией напряжениями растяжения.

Часто причина большей частью состоит также в собственном напряжении, которое появляется при обработке, например, при сварке, шлифовании или холодной обработке давлением.

Опасность индуцированного хлоридом коррозионного растрескивания повышается, как при сквозной и щелевой коррозии, так и при увеличении температуры и концентрации хлорида. Со стороны материала действуют, кроме этого, другие факторы. Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C. Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Также ферритная и ферритно – аустенитная, нержавеющая сталь сравнительно меньше чувствительна.

Коррозионное растрескивание при вибрации

Стойкость к вибрации всех видов нержавеющей стали уменьшается вследствие дополнительного химического воздействия более или менее сильно. Уменьшение стойкости к вибрации зависит от средства воздействия и многоосности появляющихся переменных нагрузок.

Контактная коррозия

Возможность контактной коррозии существует тогда, когда в коррозионной среде соединены друг с другом проводкой два металла с различным свободным коррозионным потенциалом. Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Также при большом различии между свободными коррозионными потенциалами участвующих металлов коррозия не появляется обязательно. Это зависит от электрохимической характеристики обоих металлов.

Значение имеет также проводимость среды и характеристика участвующих металлов. Если „менее благородный“ металл занимает значительно большую поверхность, чем „более благородный“, и коррозионная среда имеет высокую проводимость, опасность коррозионного ущерба меньше. Но следует все-таки избегать контакта между „неблагородным“ металлом с небольшой поверхностью и „более длагородным“ металлом с большой поверхностью.

Если „менее благородный“ металл занимает значительно большую поверхность, чем „более благородный“, и коррозионная среда имеет высокую проводимость, опасность коррозионного ущерба меньше. Но следует все-таки избегать контакта между „неблагородным“ металлом с небольшой поверхностью и „более длагородным“ металлом с большой поверхностью.

Нержавеющая сталь занимает в общем высокие свободные коррозионные потенциалы и поэтому не подвергается опасности усиленного воздействия со стороны контактной коррозии. Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

Понравился материал?

Почему же ржавеет нержавейка?

Почему ржавеет нержавейка или ничто не вечно под луной

В данной статье мы частично ответим на вопрос почему ржавеет нержавеющая сталь, но отвечать на этот вопрос будем не с технической точки зрения, описывая такие банальные и скучные причины ржавления, как появление общей, межкристаллитной, точечной, либо щелевой коррозии. Нет. Сегодня мы разберем причины ржавления нержавейки чисто по причине присутствия человеческого фактора. И не только его.

Нет. Сегодня мы разберем причины ржавления нержавейки чисто по причине присутствия человеческого фактора. И не только его.

Одной из причин ржавления нержавейки по причине человеческого фактора может служить следующая ситуация. На предприятии по производству бассейнов появляется заказ на оснащение переливным бассейном небольшого фитнес-центра. А заказ этот появляется благодаря выигранному предприятием тендеру. В результате жесткой конкуренции пришлось значительно снизить стоимость изготовления бассейна. Предприятие пошло на снижение по причине выставленного счета на нержавеющую сталь AISI 316, из которого делаются бассейны, от одного из поставщиков, предложившего самую низкую цену на нержавеющие листы. Все документы и спецификации подписаны. Металл уже получен. Правда при приемке на складе заметили, что на листах нет маркировки. Зато сертификат поставщик к документам приложил, и даже дал небольшую отсрочку платежа. Через некоторое время предприятие изготовило у себя на производстве заказ, произвели монтаж бассейна и оборудования водоподготовки и даже предоставили заказчику программное обеспечение для контроля за насосами и фильтрами бассейна из нержавейки. Подписали акты-приемки. Отметили выполнение заказа и благополучно забыли. Ибо появились и другие заказы.

Подписали акты-приемки. Отметили выполнение заказа и благополучно забыли. Ибо появились и другие заказы.

бассейн из нержавейки

А через полгода к предприятию-изготовителю обратился представитель заказчика с претензией появления точек темно-рыжего цвета в различных местах бассейна. После проведения осмотра чаши бассейна было выявлено, что точки ржавчины образовались в следствии воздействия реагентов, которыми обеззараживают воду. Но ведь в производстве использовалась кислотостойкая нержавейка AISI 316! Как такое могло произойти? После долгих разбирательств и поисков возможных причин случившегося на складе нашли небольшие куски закупленных когда-то листов и отдали кусок на хим. анализ. Выяснилось, что сталь, из которой сделали бассейн, и рядом не стояла по химическому составу со сталью AISI 316.

Что же в действительности произошло? Вы, конечно, можете сказать: не гонялся бы ты, поп, за дешевизной. Но не всегда низкая цена может означать, что вас хотят обмануть. Тут, к примеру, может сыграть тот факт, что у поставщика лежит металл, который он закупил по очень хорошей цене у завода-изготовителя. Но в данном случае произошло нечто другое. На производстве при приемке нержавеющих листов не придали особого значения отсутствию маркировки на поверхности листов, а как известно, именно по маркировке на листе нержавейки можно соотнести данные в сертификате, при проверке на подлинность. А металлоторговец, предоставивший низкую цену, сам у кого-то перекупил эти листы и просто предоставил сертификат от другой партии. Вот и результат.

Но в данном случае произошло нечто другое. На производстве при приемке нержавеющих листов не придали особого значения отсутствию маркировки на поверхности листов, а как известно, именно по маркировке на листе нержавейки можно соотнести данные в сертификате, при проверке на подлинность. А металлоторговец, предоставивший низкую цену, сам у кого-то перекупил эти листы и просто предоставил сертификат от другой партии. Вот и результат.На будущее: в случае предъявления высоких требований к изделиям из нержавеющей стали проверяйте наличие маркировки на листовой нержавейке и приобретайте товар у проверенных поставщиков.

Почему ржавеет нержавейка? Непредвиденная ситуация.

Может ещё случиться и такая ситуация. Допустим, вы купили нержавеющую металлопродукцию, не важно что — нержавеющий лист или профильную нержавеющую трубу, к примеру, марок стали AISI 430 или AISI 201, и решили использовать её в своем производстве по прямому назначению, скажем так, без фанатизма. И купили, можно сказать, прям с корабля, с которого контейнер с нержавейкой только поступил на склад продавца. Купили и забыли. Лежит он у вас на складе и ждёт своего часа. В один прекрасный день у рабочих на производстве руки доходят до купленной вами нержавейки, а она ржавая. Они смотрят на неё и глаза у них становятся такими 0_о. Звонят вам и у вас становится такое же выражение лица. Как так? – думаете вы. Вот же — на руках – свежёхонький сертификат на металлопродукцию. Вы так долго ждали поставки этой нержавейки! Ахи да охи, ругань с поставщиком. Срыв сроков выпуска продукции. Всё тлен.

Купили и забыли. Лежит он у вас на складе и ждёт своего часа. В один прекрасный день у рабочих на производстве руки доходят до купленной вами нержавейки, а она ржавая. Они смотрят на неё и глаза у них становятся такими 0_о. Звонят вам и у вас становится такое же выражение лица. Как так? – думаете вы. Вот же — на руках – свежёхонький сертификат на металлопродукцию. Вы так долго ждали поставки этой нержавейки! Ахи да охи, ругань с поставщиком. Срыв сроков выпуска продукции. Всё тлен.

стихийные бедствия могут попортить нержавейку при транспортировке

А что, собственно, случилось-то? Да, обычное чрезвычайное происшествие в процессе транспортировки морем контейнеров с нержавейкой на контейнеровозе. Судно попало в шторм. Залило водой. Морской водой. И хотя контейнеры для транспортировки делают не из нержавейки, а из кортеновской стали, устойчивой к атмосферной коррозии, морская соленая вода все-равно просачивается во внутрь контейнера, и вода с тридцатью пятью промилле (‰), являющимися показателем средней солености Мирового океана, таки вступает в контакт с нержавейкой, а результат взаимодействия соленой морской воды со сталью вы уже видели у себя складе. Так что ещё одним вариантом ответа на вопрос почему ржавеет нержавейка служит вышеописанная ситуация. И, как вы поняли уже, нержавеющая сталь AISI 201, а уж тем более AISI 430 не предназначены для работы в морской воде.

Так что ещё одним вариантом ответа на вопрос почему ржавеет нержавейка служит вышеописанная ситуация. И, как вы поняли уже, нержавеющая сталь AISI 201, а уж тем более AISI 430 не предназначены для работы в морской воде.

Почему ржавеет нержавейка? Простая невнимательность

небольшая очередь на загрузку на нашем складе с нержавейкой

Рассмотрим ещё пример. Заслали вы бойца на машине за металлом для нужд производства вашего к металлоторговцу. Да не за простым металлом, а за разномарочным. За черным и за нержавеющим. Хотя нержавейка и так относится к черному металлу, но сейчас не об этом. Итак, боец на базе. Его грузят. Листовым прокатом его грузят. И складывают всё друг на друга. Черный лист на лист нержавеющий. Без каких-либо прокладок между листами. И в процессе погрузки черный лист немного царапнул по нержавеющему. А ещё и моросит на улице слегка. В общем, созданы все условия для того, чтобы нержавейка начала ржаветь.

А всё почему? Потому что повреждён защитный слой оксидной пленки и происходит вытяжка железа на поверхность нержавеющего листа, которое и будет корродировать. Ибо вспомнив таблицу из ГОСТа 9.005 72-ого года рождения выпуска, в которой указана допустимость контактов различных металлов друг с другом, можно увидеть, что нержавеющие хромоникелевые и хромистые стали ну никоим образом не должны контактировать с низколегированной и углеродистой, то есть черной, сталью. От слова совсем. Разве что некоторым хромистым сталям ограничено допустимы контакты в атмосферных условиях и то при условии азотированного, оксидированного или фосфатированного покрытия низколегированной и углеродистой стали. Вот вам ещё один ответ на вопрос почему ржавеет нержавейка.

Ибо вспомнив таблицу из ГОСТа 9.005 72-ого года рождения выпуска, в которой указана допустимость контактов различных металлов друг с другом, можно увидеть, что нержавеющие хромоникелевые и хромистые стали ну никоим образом не должны контактировать с низколегированной и углеродистой, то есть черной, сталью. От слова совсем. Разве что некоторым хромистым сталям ограничено допустимы контакты в атмосферных условиях и то при условии азотированного, оксидированного или фосфатированного покрытия низколегированной и углеродистой стали. Вот вам ещё один ответ на вопрос почему ржавеет нержавейка.

Почему ржавеет нержавейка? На заметку.

В данном примере нам не удастся ответить на вопрос почему же ржавеет нержавейка, так как мы просто рассмотрим вариант неправильного использования конкретной марки стали в определенных условиях. Предположим, ваш внук, являющийся большим поклонником Юрия Гагарина и главы компании Tesla и Space X, подходит к вам и говорит: — Деда, а давай сделаем ракету? Чем мы хуже американцев? – и действительно, чем? И вы, будучи увлеченным по молодости ракетостроением, решили с внуком на летних каникулах запустить на заднем дворе на вашей даче небольшую ракету. Не Р-7, конечно, а поменьше. Посмотрев старые записи, а также видео таких-же энтузиастов на ютубе, вы приступаете к работе в вашем гараже. Благо у вас сохранилось небольшое количество топлива на основе пары жидкий кислород и керосин, а неподалеку есть металлобаза.

Не Р-7, конечно, а поменьше. Посмотрев старые записи, а также видео таких-же энтузиастов на ютубе, вы приступаете к работе в вашем гараже. Благо у вас сохранилось небольшое количество топлива на основе пары жидкий кислород и керосин, а неподалеку есть металлобаза.

И вот, после нескольких недель конструирования ваше чудо готово к запуску. Алюминиевый корпус полутораметровой ракеты и двигатель, у которого баки сварены из нержавеющих листов AISI 304, красуется на заднем дворе, а вы уже созвали всех соседей, внук успел сделать несколько селфи с гостями и скоро начнется обратный отсчёт до запуска. Чистое небо и приподнятое настроение способствует скорейшему запуску. Камеры телефонов наведены на вашу ракету, внук отсчитывает заветные «три, два, один! Поехали!» Производится поджиг топлива и запуск произведен! Из сопла раздается шум, химическая реакция окисления с последующим выделением тепла идёт полным ходом. Металлические хомуты, приваренные к профильным трубам, являющиеся подобием ферм-опор, отводятся от корпуса ракеты и обтекаемая конструкция несется ввысь. В считанные секунды ракета со свистом взлетает под восторженные возгласы смотрящих, оставляя за собой небольшое количество дыма. Оптика камер телефонов пытается отследить быстро удаляющийся объект в небе. Проходит секунд десять, как вдруг небольшая вспышка в небе даёт вам понять, что до стратосферы вашей ракете не дотянуть. Удивленные вскрики гостей и протяжное «Н-е-е-е-т!» вашего внука, переносящего свой взор на вас, зарождает в последующей молчаливой паузе немой вопрос — Как тебе такое, Илон Маск? Что же могло произойти?

В считанные секунды ракета со свистом взлетает под восторженные возгласы смотрящих, оставляя за собой небольшое количество дыма. Оптика камер телефонов пытается отследить быстро удаляющийся объект в небе. Проходит секунд десять, как вдруг небольшая вспышка в небе даёт вам понять, что до стратосферы вашей ракете не дотянуть. Удивленные вскрики гостей и протяжное «Н-е-е-е-т!» вашего внука, переносящего свой взор на вас, зарождает в последующей молчаливой паузе немой вопрос — Как тебе такое, Илон Маск? Что же могло произойти?

Есть подозрения, что произошёл взрыв в отсеке с жидким топливом. А произошёл он потому, что нержавеющая сталь AISI 304 не выдерживает такие температуры, при которых горело керосинное топливо с кислородом. В ГОСТе 5632-72, где отечественным аналогом импортной стали является нержавеющая сталь 08Х18Н10 указано, что рекомендуемая максимальная температура применения 800 °С. Горение же топлива происходило при температурах, дважды превышающих этот показатель. К слову сказать, сам двигатель нужно было лучше сделать из меди, ведь благодаря её намного высокой, чем у нержавейки, теплопроводности, ракета бы пролетела значительно выше из-за того, что стенки баков в двигателе прогорели-бы позже. Так что на будущее имейте в виду, что лучше использовать нержавеющую сталь согласно её специфики применения, нежели омрачить воспоминания внука о лете, проведенном у дедушки на даче.

Так что на будущее имейте в виду, что лучше использовать нержавеющую сталь согласно её специфики применения, нежели омрачить воспоминания внука о лете, проведенном у дедушки на даче.

А если говорить серьезно, то вы можете просто обратиться к нам в компанию СтенлисПро, и мы избавим вас от хлопот выбора той или иной марки нержавеющей стали для ваших нужд. Звоните — (812) 320-14-01

Смотрите также:

Оформление заказа

Для осуществления заказа вам достаточно позвонить по телефону 8 (800) 333-06-56 (Бесплатный звонок по РФ).

Склад с нержавеющей продукцией находится в СПб на Парнасе, Энгельса пр-кт, 163. Вся продукция сертифицирована.

Контактная коррозия нержавеющей стали — Энциклопедия по машиностроению XXL

Так как пассивное состояние нержавеющей стали в морской воде не очень устойчиво и, в частности, может нарушаться от катодной поляризации, то поведение нержавеющей стали в контакте с медью сильно зависит, помимо интенсивности аэрации, также от соотношений площадей контактируемых металлов. В общем, сочетание нержавеющая сталь — медь является неблагоприятным. Например, контакт большой площади меди или медного сплава с относительно малой площадью нержавеющей стали в морской воде опасен для нержавеющей стали. В этом случае сталь вследствие наличия в морской воде значительного количества хлор-ионов может активироваться и становиться анодной по отношению к меди с последующим сильным контактным ускорением коррозии нержавеющей стали. Наоборот, контакт с нержавеющей сталью малых деталей из меди и медных сплавов опаснее для медных сплавов в этом случае более вероятным делается устойчивое катодное состояние стали по отношению к меди и возможно значительное ускорение коррозии меди за счет контактного действия со сталью. Поэтому недопустимо применение медной арми-ровки на обшивке из нержавеющей стали.

[c.416]

В общем, сочетание нержавеющая сталь — медь является неблагоприятным. Например, контакт большой площади меди или медного сплава с относительно малой площадью нержавеющей стали в морской воде опасен для нержавеющей стали. В этом случае сталь вследствие наличия в морской воде значительного количества хлор-ионов может активироваться и становиться анодной по отношению к меди с последующим сильным контактным ускорением коррозии нержавеющей стали. Наоборот, контакт с нержавеющей сталью малых деталей из меди и медных сплавов опаснее для медных сплавов в этом случае более вероятным делается устойчивое катодное состояние стали по отношению к меди и возможно значительное ускорение коррозии меди за счет контактного действия со сталью. Поэтому недопустимо применение медной арми-ровки на обшивке из нержавеющей стали.

[c.416] В электролитах, в которы.ч коррозия протекает с кислородной деполяризацией, например в морской воде, предельный диффузионный ток увеличивается при перемешивании, вследствие чего увеличивается и сила тока контактной пары.

Такое явление наблюдается для пар Fe — Си, Fe — нержавеющая сталь и др. Ниже приведены данные, показывающие влияние скорости движения морской воды на скорость контактной коррозии (в числителе скорость движения воды 0,15 м/с, в знаменателе — 2,4 м/с).

[c.201]

Такое явление наблюдается для пар Fe — Си, Fe — нержавеющая сталь и др. Ниже приведены данные, показывающие влияние скорости движения морской воды на скорость контактной коррозии (в числителе скорость движения воды 0,15 м/с, в знаменателе — 2,4 м/с).

[c.201]При контактной коррозии важную роль играют вторичные явления, выражающиеся в изменении потенциалов контактных пар. Так, при контакте железа с нержавеющими сталями происходит разрушение железа как анода, но вместе с тем по мере накопления продуктов коррозии на нержавеющей стали доступ кислорода затрудняется и последняя подвергается разрушению при этом определенное значение имеет и щелевой эффект [7]. На интенсивность контактной коррозии влияет соотношение площадей катода и анода, которое определяет поляризуемость каждого электрода [80—81]. [c.82]

Другая серия опытов, проведенных в течение пяти лет в условиях приморского влажного субтропического климата, была посвящена изучению вопросов контактной коррозии титановых сплавов. Результаты опытов показали, что титан и его сплавы как в отдельности, так и в контакте являются коррозионностойкими не только в условиях атмосферы, но и в море на разных глубинах (3- 8 м). Отмечено, что обрастание на титане меньше, чем на поверхности нержавеющих сталей. Контакт титановых сплавов (АТЗ, 0Т4) с углеродистыми и низколегированными сталями и со сплавами алюминия в условиях морской атмосферы ускоряет процесс разрушения последних.

[c.84]

Результаты опытов показали, что титан и его сплавы как в отдельности, так и в контакте являются коррозионностойкими не только в условиях атмосферы, но и в море на разных глубинах (3- 8 м). Отмечено, что обрастание на титане меньше, чем на поверхности нержавеющих сталей. Контакт титановых сплавов (АТЗ, 0Т4) с углеродистыми и низколегированными сталями и со сплавами алюминия в условиях морской атмосферы ускоряет процесс разрушения последних.

[c.84]

Контактная коррозия наблюдается при контакте алюминия с более благородными металлами в электролитах. В этом виде коррозии существенную роль играют состояние поверхности контактируемых металлов, площадь контакта, аэрация и степень деформации. Значительная контактная коррозия наблюдается при контакте алюминия с медью, ее сплавами и сталью известны случаи контактной коррозии алюминия с алюминиевыми сплавами. Скорость коррозии алюминия при контакте с нержавеющей сталью значительно повышается в водных растворах хлорида натрия и в меньшей степени в спиртовых растворах. [c.124]

[c.124]

Алюминий и его сплавы чувствительны к контактной коррозии. В обычной атмосфере усиливает коррозию контакт с медью и медными сплавами, с никелем и его сплавами, с серебром. Допустим контакт со сталями, кадмием, цинком, хромом, титаном, магнием. В морской и пресной воде не допустим контакт с медью и ее сплавами, с титаном, с нержавеющими сталями, с никелем, оловом, свинцом, серебром. Допустим контакт с цинком и кадмием. [c.75]

ВЛИЯНИЮ контакта с титаном на скорость коррозии ряда металлов и сплавов при равной площади поверхности контактирующих образцов. Количественно оценивая данные, можно отметить, что электрохимическое поведение титана при контакте в морской воде с другими металлами аналогично поведению нержавеющей стали типа 18-8. Это позволяет сделать вывод о возможности замены нержавеющей стали титаном в условиях контактирования с другими металлами без опасности существенного усиления кон тактной коррозии. При оценке контактной коррозии с титаном как и с другими электроположительными металлами, следует учи тывать соотношение площадей контактирующих металлов и уда ленность от места контакта. Так, по данным Коттона, в воде в кон такте с титаном при соотношении площадей 10 1 (титан—катод другой металл — анод) сильно корродировали углеродистая сталь алюминий, пушечная бронза умеренной коррозии подвергались алюминиевая латунь, сплавы медь-никель, с незначительной ско ростью корродировала нержавеющая сталь типа 18-8. При обрат ном соотношении площадей (Т1 Me = 1 10) единственным ме таллом, который подвергался коррозии, была углеродистая сталь Эффект контактной коррозии при этом соотношении площадей был в 12 раз меньше, чем при соотношении площадей 10 1.

[c.37]

При оценке контактной коррозии с титаном как и с другими электроположительными металлами, следует учи тывать соотношение площадей контактирующих металлов и уда ленность от места контакта. Так, по данным Коттона, в воде в кон такте с титаном при соотношении площадей 10 1 (титан—катод другой металл — анод) сильно корродировали углеродистая сталь алюминий, пушечная бронза умеренной коррозии подвергались алюминиевая латунь, сплавы медь-никель, с незначительной ско ростью корродировала нержавеющая сталь типа 18-8. При обрат ном соотношении площадей (Т1 Me = 1 10) единственным ме таллом, который подвергался коррозии, была углеродистая сталь Эффект контактной коррозии при этом соотношении площадей был в 12 раз меньше, чем при соотношении площадей 10 1.

[c.37]

На самом деле можно при одной и той же разности потенциалов наблюдать различную контактную коррозию. Так, например, Эванс [9], рассматривая коррозию алюминия в контакте с медью и нержавеющими сталями, указывает на то, что, несмотря на практически одинаковую разность потенциалов, алюминий в контакте с медью подвергается сильной коррозии, а в контакте с нержавеющей сталью корродирует гораздо сла-

[c.19]

На самом деле можно при одной и той же разности потенциалов наблюдать различную контактную коррозию. Так, например, Эванс [9], рассматривая коррозию алюминия в контакте с медью и нержавеющими сталями, указывает на то, что, несмотря на практически одинаковую разность потенциалов, алюминий в контакте с медью подвергается сильной коррозии, а в контакте с нержавеющей сталью корродирует гораздо сла-

[c.19]Другим примером может служить поведение пары железо — алюминий. До сих пор вопрос о допустимости контакта железа с алюминием не нашёл однозначного решения. Некоторые авторы считают его допустимым, другие недопустимым. Несмотря на значительную разность потенциалов, имеются указания об успешном использовании этих контактов в атмосферных условиях. Вместе с тем в морских атмосферах и на кораблях наблюдается часто усиленная коррозия алюминиевых конструкций, находящихся в контакте с железом. Вопрос, как справедливо отмечает Эванс, довольно сложный и он не может быть просто решен на основе одной разности потенциалов. Хотя установленный много лет тому назад критерий допустимой разности потенциалов в четверть вольта и оказался полезным, чтобы избежать явно недопустимых контактов, в настоящее время с его помощью нельзя получить удовлетворительного решения вопроса. К тому же при контактной коррозии приходится учитывать и вторичные явления, изменяющие поведение контактных пар. Так, например, при контакте железа с нержавеющими сталями или алюминием наблюдается часто усиленная коррозия обоих металлов. Полагают, что железо в контакте с нержавеющими сталями вначале работает в качестве анода. По мере накопления продуктов коррозии последние затрудняют доступ кислорода к нержавеющим сталям, который нужен для поддержания их в пассивном состоянии, и они начинают также корродировать.

[c.20]

Хотя установленный много лет тому назад критерий допустимой разности потенциалов в четверть вольта и оказался полезным, чтобы избежать явно недопустимых контактов, в настоящее время с его помощью нельзя получить удовлетворительного решения вопроса. К тому же при контактной коррозии приходится учитывать и вторичные явления, изменяющие поведение контактных пар. Так, например, при контакте железа с нержавеющими сталями или алюминием наблюдается часто усиленная коррозия обоих металлов. Полагают, что железо в контакте с нержавеющими сталями вначале работает в качестве анода. По мере накопления продуктов коррозии последние затрудняют доступ кислорода к нержавеющим сталям, который нужен для поддержания их в пассивном состоянии, и они начинают также корродировать.

[c.20]

Алюминий — нержавеющие стали. В нормальных атмосферах и в пресных водах, по данным работы [52], алюминий можно безопасно эксплуатировать в контакте с нержавеющими сталями. Однако в сильно агрессивных морских атмосферах нержавеющие стали склонны усиливать коррозию алюминиевых сплавов и подобные контакты должны быть защищены. В морской воде контактная коррозия проявляется особенно сильно, когда соотношение поверхностей является неблагоприятным (большая поверхность нержавеющей стали контактирует с малой поверхностью алюминиевого сплава).

[c.135]

В морской воде контактная коррозия проявляется особенно сильно, когда соотношение поверхностей является неблагоприятным (большая поверхность нержавеющей стали контактирует с малой поверхностью алюминиевого сплава).

[c.135]

Учитывая заметную разность потенциалов между различными сплавами, применяющимися в авиации, Симпсон [5] подчеркивает, что высокопрочный алюминиевый сплав, являющийся основным конструкционным материалом в авиации, должен быть особенно тщательно изолирован от магниевых сплавов, марганцовистых бронз, нержавеющих и малоуглеродистых сталей. Контакт алюминиевого сплава с нержавеющей сталью в эксплуатации не так уж опасен, как этого можно было ожидать, исходя из разности потенциалов. Это объясняется способностью алюминиевого сплава к сильной анодной поляризации. Однако этот эффект проявляется лишь в средах, не содержащих галоидных ионов. В их же присутствии контактная коррозия не подавляется и алюминиевый сплав подвергается коррозии. В этих условиях следует позаботиться о защите контакта. [c.138]

[c.138]

Особую заботу о контактной коррозии надо проявлять в тех случаях, когда конструкция содержит детали из магниевых сплавов. Обладая наиболее отрицательным потенциалом среди применяемых в технике материалов, магниевые сплавы в сочленениях являются, как правило, анодами и подвергаются разрушению. По данным работы [55], наблюдалась сильная коррозия магниевых сплавов в туманных камерах при контактировании их с углеродистыми и нержавеющими сталями, а также с оцинкованным железом и бронзой. [c.138]

Плакированный дюралюминий оказался менее чувствительным к контактной коррозии (см. нижнюю диаграмму рис. 53). В этом случае даже контакт с такими благородными металлами, как медь, латунь и нержавеющая сталь типа 18-8, не приводил за 30 суток к существенным изменениям механических свойств. Снижение этих свойств у плакированного дюралюминия, находившегося в контакте с перечисленными выше ме- [c.169]

В аппарат, изготовленный из алюминиевого сплава типа 5052, были вмонтированы змеевики из нержавеющей стали, предназначенные для подогрева электролита — нитрата аммония. Трубки для подогрева располагались параллельно дну на расстоянии примерно 300 мм. Средняя температура раствора поддерживалась на уровне 95° С. Довольно быстро были отмечены локальные разрущения алюминиевого сплава в местах, расположенных близко к сварным швам и на участках дна аппарата, подвергшихся механическим напряжениям. Сквозные разрушения наступили уже после четырех недель эксплуатации аппарата. Хотя наблюдалась и коррозия под напряжением, было сделано заключение, что процесс был ускорен, а возможно и инициирован контактной коррозией. После ремонта змеевики из нержавеющей стали были полностью изолированы от алюминиевого аппарата. При осмотре аппарата через несколько месяцев никакой коррозии обнаружено не было.

[c.184]

Трубки для подогрева располагались параллельно дну на расстоянии примерно 300 мм. Средняя температура раствора поддерживалась на уровне 95° С. Довольно быстро были отмечены локальные разрущения алюминиевого сплава в местах, расположенных близко к сварным швам и на участках дна аппарата, подвергшихся механическим напряжениям. Сквозные разрушения наступили уже после четырех недель эксплуатации аппарата. Хотя наблюдалась и коррозия под напряжением, было сделано заключение, что процесс был ускорен, а возможно и инициирован контактной коррозией. После ремонта змеевики из нержавеющей стали были полностью изолированы от алюминиевого аппарата. При осмотре аппарата через несколько месяцев никакой коррозии обнаружено не было.

[c.184]

Поверхностные пленки снижают эффективность электрода. Обнаженный металл является значительно лучшим катодом, чем покрытый окислом последний не только может,препятствовать выделению водорода, но и создает дополнительное сопротивление в электрохимическом контуре. Поэтому определенную важность имеет стабильность окисла в растворе. Разность потенциалов, возникающая между алюминием и нержавеющей сталью, примерно такая же, как между алюминием и медью. В первом случае катодная нержавеющая сталь покрыта имеющей низкую проводимость оКисной пленкой с высокими защитными свойствами. Поэтому контактный ток между этими двумя металлами сравнительно мал. Во втором случае, однако, окисел на катодной меди легко восстанавливается (как это описано в разд. 1.8 применительно к электрометрическому восстановлению) и восстановление кислорода происходит с высокой скоростью на элективной обнаженной поверхности металла. В этих двух случаях процесс идет с катодным контролем, т. е. эффективность катода определяет скорость коррозии, и это — обычная ситуация.

[c.104]

Поэтому определенную важность имеет стабильность окисла в растворе. Разность потенциалов, возникающая между алюминием и нержавеющей сталью, примерно такая же, как между алюминием и медью. В первом случае катодная нержавеющая сталь покрыта имеющей низкую проводимость оКисной пленкой с высокими защитными свойствами. Поэтому контактный ток между этими двумя металлами сравнительно мал. Во втором случае, однако, окисел на катодной меди легко восстанавливается (как это описано в разд. 1.8 применительно к электрометрическому восстановлению) и восстановление кислорода происходит с высокой скоростью на элективной обнаженной поверхности металла. В этих двух случаях процесс идет с катодным контролем, т. е. эффективность катода определяет скорость коррозии, и это — обычная ситуация.

[c.104]

Здравый смысл требует при возможно полном использовании знаний в области коррозии сочетать их с чувством перспективы. Здесь имеются свои подводные камни. Следует избегать при проектировании застойных зон и щелей, в которых недостаток кислорода может вызвать возникновение весьма активно корродирующих участков. В местах, где может собираться вода, следует предусматривать дрена ые отверстия. Необходимо избегать контактов различных металлов. В воде, содержащей растворенный кислород, стальные листы, соединенные медными заклепками, будут работоспособными, однако медные листы на стальных заклепках быстро развалятся, так как в последнем случае образуются очень большие эффективные катоды. При сопряжении двух нержавеющих сталей различного состава с существенно различными потенциалами могут возникнуть контактные коррозионные токи заметной величины. Для одних нержавеющих сталей возможно пассивное, а для других — активное состояние в одной и той же среде.

[c.165]

В местах, где может собираться вода, следует предусматривать дрена ые отверстия. Необходимо избегать контактов различных металлов. В воде, содержащей растворенный кислород, стальные листы, соединенные медными заклепками, будут работоспособными, однако медные листы на стальных заклепках быстро развалятся, так как в последнем случае образуются очень большие эффективные катоды. При сопряжении двух нержавеющих сталей различного состава с существенно различными потенциалами могут возникнуть контактные коррозионные токи заметной величины. Для одних нержавеющих сталей возможно пассивное, а для других — активное состояние в одной и той же среде.

[c.165]

Скорость движения морской воды увеличивает коррозию малоуглеродистой стали и алюминия, находящихся в контакте с другими металлами. При небольших скоростях движения воды (0,15 м/с) в паре со всеми металлами увеличение скорости коррозии стали и алюминия практически одинаковое, т. е. скорость коррозии определяется величиной диффузионного тока по кислороду. При увеличении скорости движения воды, и, следовательно, значительного возрастания предельного тока по кислороду наибольшая коррозия наблюдается при контакте с медью, никелем, монелем. В этих условиях величина тока пары будет в значительной степени определяться скоростью электрохимической реакции восстановления кислорода, которая зависит от природы металла (на нержавеющей стали и титане эта реакция затруднена), что вызывает различные скорости коррозии стали и алюминия при контактировании с различными металлами. И. Л. Розенфельдом, О. И. Вашковым [50, с. 64] было установлено количественное соответствие между скоростью вращения электрода и линейной скоростью судна, что позволяет моделировать эффект контактной коррозии для движущихся судов в лабораторных условиях.

[c.81]

При увеличении скорости движения воды, и, следовательно, значительного возрастания предельного тока по кислороду наибольшая коррозия наблюдается при контакте с медью, никелем, монелем. В этих условиях величина тока пары будет в значительной степени определяться скоростью электрохимической реакции восстановления кислорода, которая зависит от природы металла (на нержавеющей стали и титане эта реакция затруднена), что вызывает различные скорости коррозии стали и алюминия при контактировании с различными металлами. И. Л. Розенфельдом, О. И. Вашковым [50, с. 64] было установлено количественное соответствие между скоростью вращения электрода и линейной скоростью судна, что позволяет моделировать эффект контактной коррозии для движущихся судов в лабораторных условиях.

[c.81]

Например, контакт большой площади меди или медного сплава с относительно малой площадью нержавеющей стали опасен для нержавеющей стали, так как при ее активировании она может становиться анодом и подвергаться сильной контактной коррозии. Наоборот, контакт малых деталей из меди или медных сплавов с большими поверхностями пассивной нержавеющей стали, остающейся катодом пары, может значительно ускорить коррозию меди. Поэтому, недопустимо применение медной армировки на обшивке из нержавеющей стали.

[c.81]

Наоборот, контакт малых деталей из меди или медных сплавов с большими поверхностями пассивной нержавеющей стали, остающейся катодом пары, может значительно ускорить коррозию меди. Поэтому, недопустимо применение медной армировки на обшивке из нержавеющей стали.

[c.81]

Более совершенные образцы показаны на рис. 82, в. Они часто применяются при изучении контактной коррозии разных металлов с нержавеющими сталями. При их использовании отпадает необходимость изолировать часть исследуемой поверхности краской, невелика поверхность, корродирующая без контакта, и, кроме того, обеспечивается хороший контакт между образцами. Возможное капиллярное затекание электролита в тонкий зазор считается положительным фактором. Использование таких образцов позволяет сократить время испытания по сравнению с образцами типа а и б. Недостатки образцов типа в заключаются в том, что эти образцы позволяют получить сведения о коррозии только анода, тогда как образцы в виде дисков позволяют одновременно изучать протекторное действие анодного материала. Для этого достаточно определить изменение веса катодного материала и сравнить его с изменением веса того же материала, испытанного без контакта. К недостаткам относится также то, что анодный материал может испытываться только в виде проволоки.

[c.147]

Для этого достаточно определить изменение веса катодного материала и сравнить его с изменением веса того же материала, испытанного без контакта. К недостаткам относится также то, что анодный материал может испытываться только в виде проволоки.

[c.147]

Контакт с нержавеющей сталью усиливает разъедание алюминия. Контакт с медными сплавами также недопустим. В данном случае, помимо контактной коррозии, существует также опасность разрущения из-за попадания в воду ионов меди [44]. [c.326]

При коррозии в морской воде или других нейтральных средах вследствие высокой электропроводности воды дальность действия контакта велика, поэтому соотношение площадей поверхности контактирующих металлов существенно влияет на характер контактной коррозии. Например, сочетание медных образцов большой площади с относительно малой площадью образцов из нержавеющей стали в морской воде опасно для нержавеющей стали. В этом случае сталь, активируясь, может стать анодной по отношению к меди, и тогда возможно сильное ускорение коррозии нержавеющей стали. Наоборот, контакт малых деталей с большими поверхностями нержавеющей стали более опасен для медных С1Тлавов в этом случае вероятнее устойчивое катодное состояние стали по отношению к меди и возможно значительное ускорение коррозии меди за счет контакта со сталью.

[c.202]

Наоборот, контакт малых деталей с большими поверхностями нержавеющей стали более опасен для медных С1Тлавов в этом случае вероятнее устойчивое катодное состояние стали по отношению к меди и возможно значительное ускорение коррозии меди за счет контакта со сталью.

[c.202]

Ионы тяжелых металлов, особенно свинца, уменьшают не только общую коррозию, но и локальную. Так, есть сведения, что малые добавки ионов свинца почти полностью подавляют коррозионное растрескивание нержавеющей стали под напряжением и в условиях активного растворения в серной и азотной кислотах [214]. При эффективных концентрациях ионов свинца (10— — 10- моль/л) равновесные потенциалы свинца отрицательнее стационарного потенциала нержавеющей стали и поэтому контактное выделение с образованием фазового осадка здесь исключено и на поверхности стали возникает лишь субмономолекулярный слой свинца. Природа этого процесса еще окончательно не выяснена, но реальность процесса несомненна [209 238].

[c. 88]

88]

По данным Р. Мирса [76], алюминиевые сплавы в теплой и влажной чистой атмосфере стойки даже при значительном скоплении влаги. Алюминиевые сплавы в контакте с большинством металлов и сплавов являются анодами и поэтому сильно разрушаются, в особенности при соприкосновении с медью и медными сплавами. Контакт алюминиевых сплавов с обычной сталью более опасен, чем с нержавеющей. Контактная коррозия алюминиевых сплавов проявляется сильнее всего в приморской атмосфере и в морской воде. В минеральных водах Цхалтубо алюминиевые детали в контакте с обыкновенной сталью выходят из строя через 2—3 месяца [77]. [c.73]

Из материалов, используемых в конструкции приборов, наиболее стойкими оказались высокохромистые и хромоникелевые нержавеющие сплавы, алюминий, бронза, медь и медные сплавы. Когда в конструкции и медь, и медные сплавы находились в контакте со сталью, алюминием, свинцом, эловом и его сплавами, то наблюдалась коррозия последних сплавов. В таких случаях необходимо применять специальные меры защиты от контактной коррозии, а также специальные покрытия. [c.79]

[c.79]

Контактная коррозия обусловлена контактом двух разнородных металлов, при котором металл с бойее отрицательным электродным потенциалом становится анодом и усиленно корродирует. Межкристаллитная коррозия проявляется при использовании нержавеющих аустенитных сталей преимущественно в растворах азотной кислоты и заключается в избирательной коррозии металла по границе зерен. Характерным признаком разру-34 [c.34]

На всех перечисленных выше образцах, за исключением заделочной арматуры из нержавеющей стали AISI 304 и стальной проволоки, видимой коррозии не было. Внутренние поверхности арматуры из нержавеющей стали марки 304 подверглись сильной щелевой коррозии. Скорость этой щелевой коррозии, по-видимому, увеличивалась за счет образованной двумя разными металлами гальванической пары, анодом которой являлась нержавеющая сталь. На одном из титановых канатов проволока из малоуглеродистой стали, использованная для обвязывания конца каната почти полностью разрушилась вследствие контактной коррозии. [c.403]

[c.403]

При температурах 385—445° С в полифинилах не стойки магний, цирконий и его сплавы, а также гафний [1,69], [1,70]. Цирконий в этих условиях становится очень хрупким из-за образования гидридов. Увеличение содержания воды в полифинилах приводит к значительному возрастанию скорости коррозии. Движение органического теплоносителя со скоростью 9 м/сек увеличивает лишь скорость коррозии циркония [1,70]. Коррозионное растрескивание и контактная коррозия в органических теплоносителях не наблюдаются [1,70]. Скорость коррозии углеродистых, низколегированных нержавеющих сталей и алюминиевых сплавов в полифинилах при температуре 380—445° С не превышает 0,025 мм/год. При температуре 430°С наиболее пригодны для изготовления оболочек тепловыделяющих элементов аустенитная нержавеющая сталь, алюминий типа САП, содержащий до 10% окиси алюминия, и бериллий [1,71]. В качестве основного конструкционного материала для органических теплоносителей может быть рекомендована углеродистая или низколегированная сталь. Это объясняется тем, что в высокотемпературном контуре, заполненном органическим теплоносителем, углеродистая сталь коррозии фактически не подвергается. Если принять соответствующие меры, то можно избежать и отложения продуктов полимеризации на теплопередающих поверхностях. Чтобы улучшить стойкость конструкционных материалов, органические теплоносители необходимо очищать от воды [1,72].

[c.55]

Это объясняется тем, что в высокотемпературном контуре, заполненном органическим теплоносителем, углеродистая сталь коррозии фактически не подвергается. Если принять соответствующие меры, то можно избежать и отложения продуктов полимеризации на теплопередающих поверхностях. Чтобы улучшить стойкость конструкционных материалов, органические теплоносители необходимо очищать от воды [1,72].

[c.55]

Ввиду незначительной разности температур между теплоносителем и рабочим телом (испаряемой жидкости) поверхность нагрева парогенераторов необходимо поддерживать в чистоте с тем расчетом, чтобы не допустить снижения производительности парогенератора. Это достигается, во-первых, путем строгого соблюдения режима питательной воды относительно содержания в ней продуктов коррозии и соединений, образующих накипь во-вторых, с помощью периодических чисток и промывок парогенераторов кислотой. Поэтому предупреждение коррозии металла парогенераторов при кислотных промывках — также очень важная задача Парогенераторы могут под-вер Дться еледутощим ВидД м»коррозии кислородной — как во время работы, так и при остановке агрегатов щелевой и контактной коррозионному растрескиванию змеевиков и других деталей, изготовленных из нержавеющей стали кислотной во время промывок оборудования кислотой. Одновременно следует отметить, что такие виды коррозии, как кислородная, контактная и щелевая, как в смысле условий протекания, так и способов предупреждения, достаточно подробно рассмотрены в V и VI главах этой работы.

[c.339]

Одновременно следует отметить, что такие виды коррозии, как кислородная, контактная и щелевая, как в смысле условий протекания, так и способов предупреждения, достаточно подробно рассмотрены в V и VI главах этой работы.

[c.339]

Контактная коррозия развивается в растворах электролитов при контакте металлов, обладающих различными электрохимическими свойствами, например, системы углеродистая сталь/нержавеющая сталь, углеродистая сталь/алюминий (или его сплавы) и др. Контактная коррозия может возникать также в случаях, если различие элек-трохимичес1сих свойств обусловлено применением пайки или сварки при изготовлении конструкции из одного и того же металла или при контакте деталей, изготовленных из металла одной и той же марки, но существенно различающегося по своим свойствам в ее пределах. Механические напряжения, приводящие к изменению электрохимических характеристик металла, также могут вызвать возникновение контактной коррозии при соединении деталей из одного и того же металла, но по-разному механически обработанных. Таким образом, плохо продуманные с точки зрения конструкционного оформления сложные металлические объекты могут досрочно выходить из строя вследствие контактной коррозии.

[c.134]

Таким образом, плохо продуманные с точки зрения конструкционного оформления сложные металлические объекты могут досрочно выходить из строя вследствие контактной коррозии.

[c.134]

Одной из распространенных форм коррозии оборудования из нержавеющей стали является контактная коррозия, протекающая при контакте деталей из нержавеющей стали с более благородными металлами или углеродом, в результате которого начинает действовать макрогальванический элемент с морской водой в качестве электролита. В этом гальваническом элементе сталь играет роль анода, т. е. она подвергается разрушению, интенсивность которого тем выше, чем больше внутренний ток элемента. [c.23]

При тщательной очистке листов из титановых сплавов и нержавеющих сталей частички стальной дроби внедряются в поверхность металла. В процессе хранения таких листов начинается сильная контактная коррозия. Титановые сплавы и нержавеющие стали начинают как бы корродировать. На самом деле под влиянием положительного контакта корродирует стальная дробь, но тем не менее это неприятно. Если же на обработанные таким образом листь/н осят защитные покрытия, то они часто в результате коррозии час/и%Хдроби начинают отслаи-

[c.17]

Если же на обработанные таким образом листь/н осят защитные покрытия, то они часто в результате коррозии час/и%Хдроби начинают отслаи-

[c.17]

Проблема контактной коррозии не потеряла своей актуальности и сегодня, несмотря на то что наши знания в этой области значительно расширились. В этом можно убедиться по многочисленным публикациям и, в частности, появившимся в печати сообщениям о коррозии самолетов, ракет Бомарк, Минетмен и других [3, 4]. Значительная коррозия, появившаяся в самолете, возникла вследствие контакта магниевых сплавов со стальными подшипниками. В другом случае при испытании отдельных узлов ракет была обнаружена сильная коррозия узла, ставящего ракету на боевой взвод. Коррозия появилась в месте контакта латунных лопаток, армированного корпуса и пружин из нержавеющих сталей. [c.18]

Металлы каждой последующей группы усиливают коррозию металлов предыдущей группы. Коррозия может, однако, наблюдаться и в пределах одной группы. Металлы первого ряда, как правило, подвергаются коррозии, находясь в контакте с металлами, расположенными в рядах ниже. Однако могут быть условия, в которых будет наблюдаться и обратное явление. Например, в одних условиях алюминий, находящийся в контакте с цинком, корродирует, а в других он защищается электрохимически коррозия меди может усиливаться- при контакте с никелем или нержавеющими сталями. Алюминиевые сплавы, богатые медью, в контакте с алюминием или сплавами, бедными медью, вызьь вают коррозию последних. Олово и свинец являются катодами в паре с железом. В пористых гальванических покрытиях они способствуют усилению коррозии железа. Однако ввиду наличия большой катодной поверхности и малой анодной наблюдается сильная анодная поляризация, благодаря которой катодный ток резко уменьшается. В общем можно сказать, что в пределах каждой группы металлов контактная коррозия все же невелика.

[c.130]

Металлы первого ряда, как правило, подвергаются коррозии, находясь в контакте с металлами, расположенными в рядах ниже. Однако могут быть условия, в которых будет наблюдаться и обратное явление. Например, в одних условиях алюминий, находящийся в контакте с цинком, корродирует, а в других он защищается электрохимически коррозия меди может усиливаться- при контакте с никелем или нержавеющими сталями. Алюминиевые сплавы, богатые медью, в контакте с алюминием или сплавами, бедными медью, вызьь вают коррозию последних. Олово и свинец являются катодами в паре с железом. В пористых гальванических покрытиях они способствуют усилению коррозии железа. Однако ввиду наличия большой катодной поверхности и малой анодной наблюдается сильная анодная поляризация, благодаря которой катодный ток резко уменьшается. В общем можно сказать, что в пределах каждой группы металлов контактная коррозия все же невелика.

[c.130]

| Рис. 5S. Поведение различных контактных пар титан — металл, погруженных в аэрированную морскую воду на 2S00 ч а — контактная коррозия б — щелевая коррозия 1 — 10 — металлы, контактирующие с титаном при соотношении поверхностей анода и катода ol 10 I — 10 — то же, но при соотношении поверхностей анода и катода соЮ 1 1,1 — малоуглеродистая сталь 2,2 — орудийный металл 3,3 — алюминий (технически чистый) 4,4 — купроникель 70/80 5,5 — купроникель 80/20, 6,6 — монель 7,7 — алюминиевая латунь 76/22 S,S — AST MB 9, 9 — латунь 60/40 10, 10 — нержавеющая сталь 18-8 (стабилизированная титаном) |

Обладая положительным электрохимическим потенциалом и относительно небольшой катодной поляризуемостью, он сам остается в пассивном состоянии, вызывая, однако, коррозию большинства металлов, находящихся с ним в контакте. В этом отношении его можно поставить в один ряд с нержавеющими сталями и монель-металлом [64]. На рис. 55 изображено поведение в морской воде (полное погружение) различных металлов при контакте их с титаном. Из рисунка видно, что титан является катодом по отношению ко всем испытанным материалам. Сильнее всех страдают малоуглеродистые стали, бронзы и алюминиевые сплавы, а меньше всех— нержавеющие стали. Результаты, полученные с латунью 60-40, сомнительны. Этот сплав обычно очень чувствителен к контактной коррозии. Когда соотношение поверхностей меняется в пользу анода, скорость коррозии последнего, как и следовало ожидать, падает. В нейтральных электролитах обратная картина маловероятна даже в такой паре, как нержавеющая сталь — титан.

[c.173]

Обладая положительным электрохимическим потенциалом и относительно небольшой катодной поляризуемостью, он сам остается в пассивном состоянии, вызывая, однако, коррозию большинства металлов, находящихся с ним в контакте. В этом отношении его можно поставить в один ряд с нержавеющими сталями и монель-металлом [64]. На рис. 55 изображено поведение в морской воде (полное погружение) различных металлов при контакте их с титаном. Из рисунка видно, что титан является катодом по отношению ко всем испытанным материалам. Сильнее всех страдают малоуглеродистые стали, бронзы и алюминиевые сплавы, а меньше всех— нержавеющие стали. Результаты, полученные с латунью 60-40, сомнительны. Этот сплав обычно очень чувствителен к контактной коррозии. Когда соотношение поверхностей меняется в пользу анода, скорость коррозии последнего, как и следовало ожидать, падает. В нейтральных электролитах обратная картина маловероятна даже в такой паре, как нержавеющая сталь — титан.

[c.173]Рассмотренные выше закономерности, которые были вскрыты на основе электрохимических исследований, хорошо подтверждаются непосредственными опытами по определению тока контактных пар (рис. 59). Резкое увеличение контактной коррозии, как и следовало ожидать из анализа нотенциостатической кривой, наблюдается при контакте алюминия с платиной в концентрированных растворах кислоты. Максимальный ток, возникающий при контакте алюминия с нержавеющей сталью, наблюдается примерно в 30%-ной азотной кислоте. По мере увеличения концентрации азотной кислоты ток при контакте алюминия с нержавеющей сталью падает, а не растет, как в случае платины. Объясняется это, как показывает анализ коррозионных диаграмм для этой пары (рис. 60), возрастанием анодной поляризуемости алюминия. Поскольку в данном случае потенциал алюминия не выходит за пределы потенциала активирования, то это способствует уменьшению контактного тока.

[c.183]

59). Резкое увеличение контактной коррозии, как и следовало ожидать из анализа нотенциостатической кривой, наблюдается при контакте алюминия с платиной в концентрированных растворах кислоты. Максимальный ток, возникающий при контакте алюминия с нержавеющей сталью, наблюдается примерно в 30%-ной азотной кислоте. По мере увеличения концентрации азотной кислоты ток при контакте алюминия с нержавеющей сталью падает, а не растет, как в случае платины. Объясняется это, как показывает анализ коррозионных диаграмм для этой пары (рис. 60), возрастанием анодной поляризуемости алюминия. Поскольку в данном случае потенциал алюминия не выходит за пределы потенциала активирования, то это способствует уменьшению контактного тока.

[c.183]

Особенно сильной коррозии часто подвергаются сварные соединения, если не приняты меры к тому, чтобы их потенциал не оказался менее благородным, чем потенциал основного металла. Бровер наблюдал сильную коррозию сварного шва на трубках из нержавеющей стали типа 304 (18-8). Трубки многократно травили ингибированной 10%-ной соляной кислотой при температуре 70° С. Лабораторные коррозионные испытания подобных пар в ингибированной соляной кислоте показали, что коррозия в основном развивается на сварном шве (более 250 MMjeod). Скорость коррозии металла шва (сталь типа 312) в изолированном виде оказалась в 12—15 раз больше скорости коррозии малоуглеродистой стали или нержавеющей стали типа 304. Разрушение сварного шва в теплообменниках автор объясняет возникновением контактной коррозии между аустенитной и ферритной фазами сплава. Исследования стационарных потенциалов и поляризационных характеристик типичных аустенитных и ферритных нержавеющих сталей подтвердили это предположение. Было показано, что наиболее целесообразно в этом случае использовать инконель А и сварочные электроды из стали типа 310 (24—26% Сг 19—22% Ni макс. 0,25% С). Для трав-

[c.185]

Трубки многократно травили ингибированной 10%-ной соляной кислотой при температуре 70° С. Лабораторные коррозионные испытания подобных пар в ингибированной соляной кислоте показали, что коррозия в основном развивается на сварном шве (более 250 MMjeod). Скорость коррозии металла шва (сталь типа 312) в изолированном виде оказалась в 12—15 раз больше скорости коррозии малоуглеродистой стали или нержавеющей стали типа 304. Разрушение сварного шва в теплообменниках автор объясняет возникновением контактной коррозии между аустенитной и ферритной фазами сплава. Исследования стационарных потенциалов и поляризационных характеристик типичных аустенитных и ферритных нержавеющих сталей подтвердили это предположение. Было показано, что наиболее целесообразно в этом случае использовать инконель А и сварочные электроды из стали типа 310 (24—26% Сг 19—22% Ni макс. 0,25% С). Для трав-

[c.185]

Контактная коррозия проявляется часто и в не столь агрессивных средах. Вентили из нержавеющей стали, выбранные из-за их хороших качеств, были установлены на алюминиевом трубопроводе, по которому подавалась слабо подкисленная вода (pH = 6). Спустя несколько недель эксплуатации алюминиевые трубы подверглись сильной питтинго-вой коррозии на участках, прилегающих к вентилям. Когда вентили из нержавеющей стали были заменены на алюминиевые, питтинговая коррозия. прекратилась.

[c.186]

Спустя несколько недель эксплуатации алюминиевые трубы подверглись сильной питтинго-вой коррозии на участках, прилегающих к вентилям. Когда вентили из нержавеющей стали были заменены на алюминиевые, питтинговая коррозия. прекратилась.

[c.186]