Как припаять SMD простым паяльником

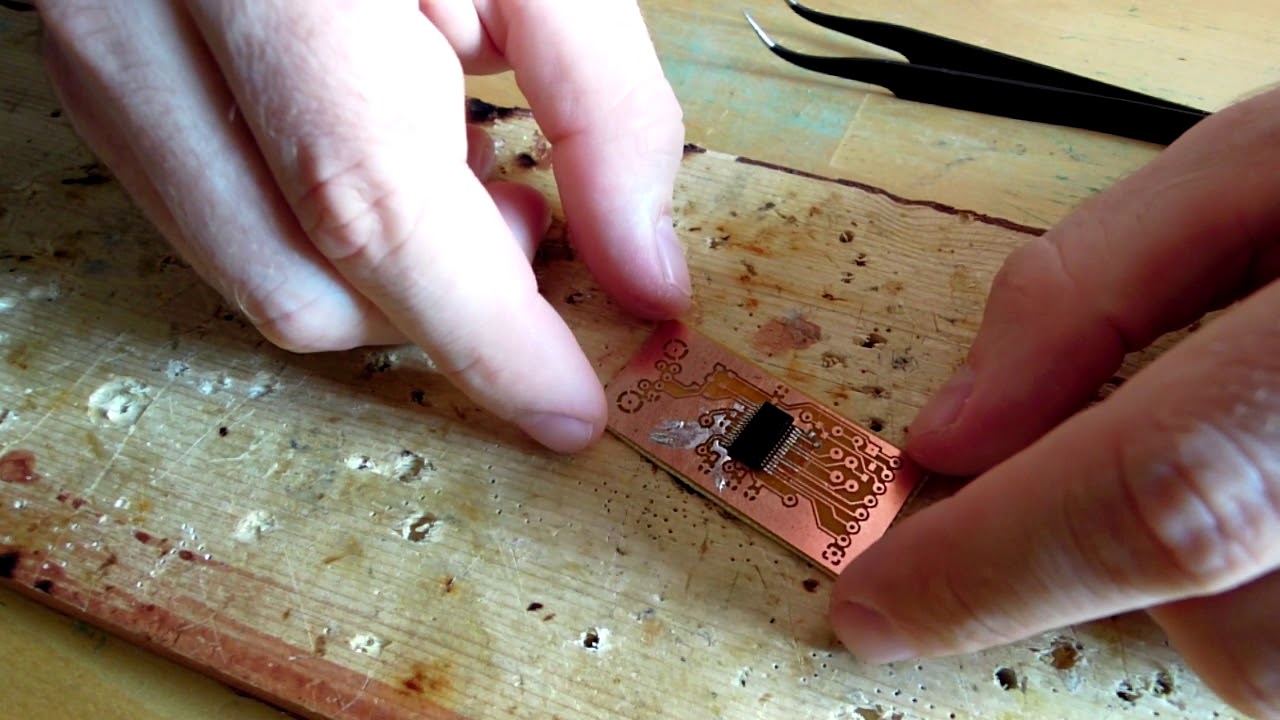

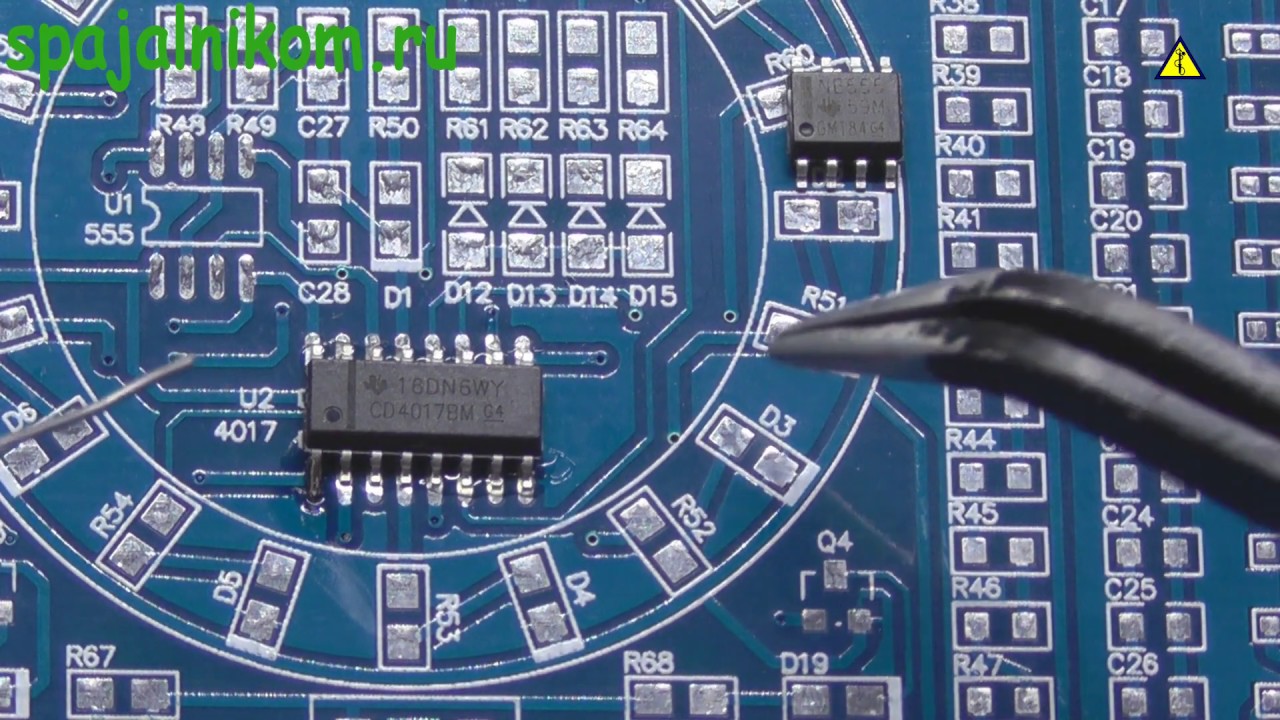

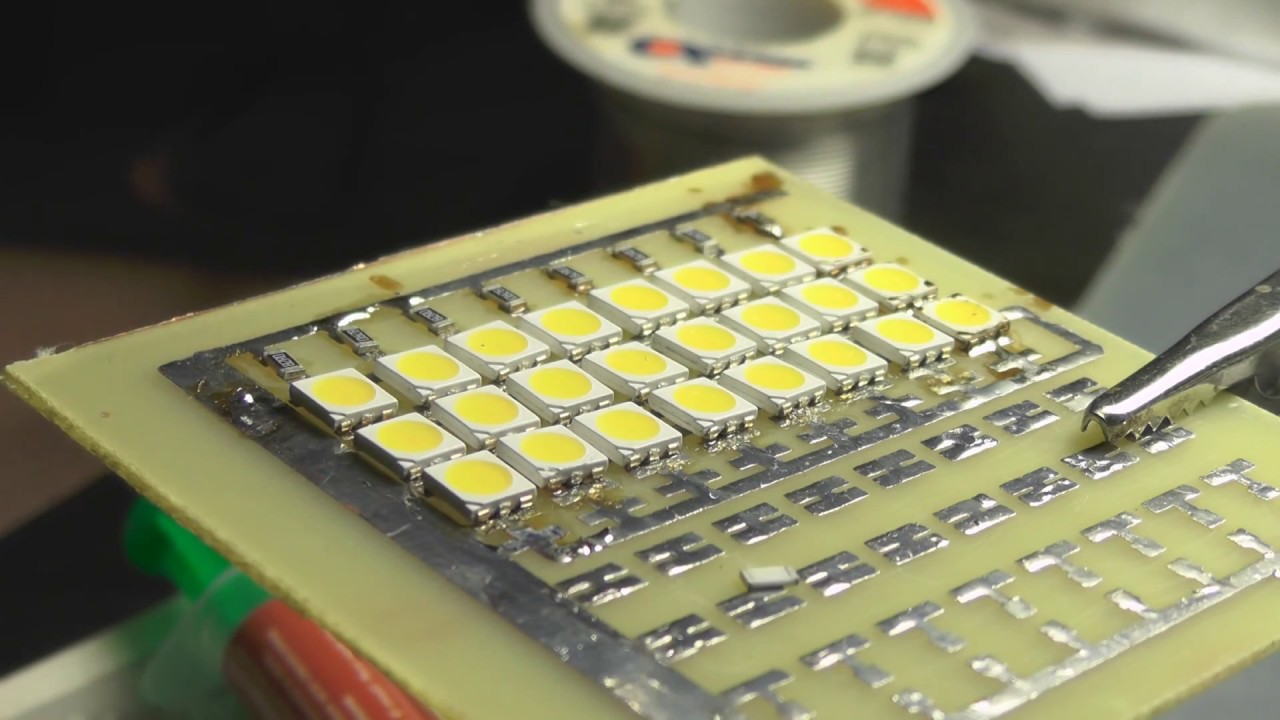

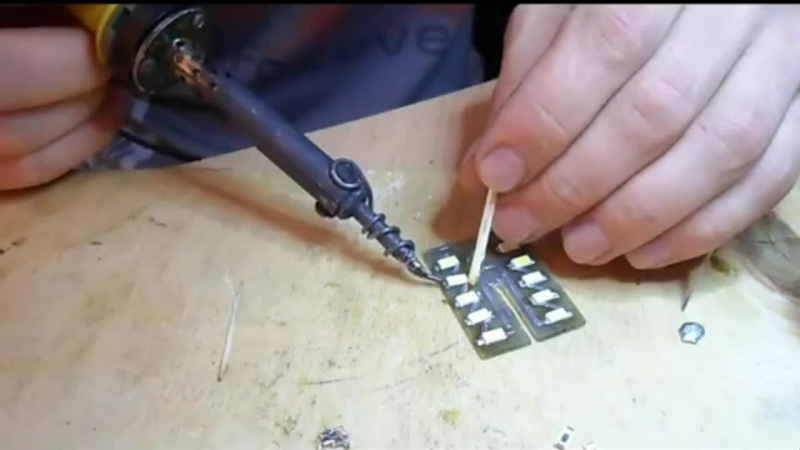

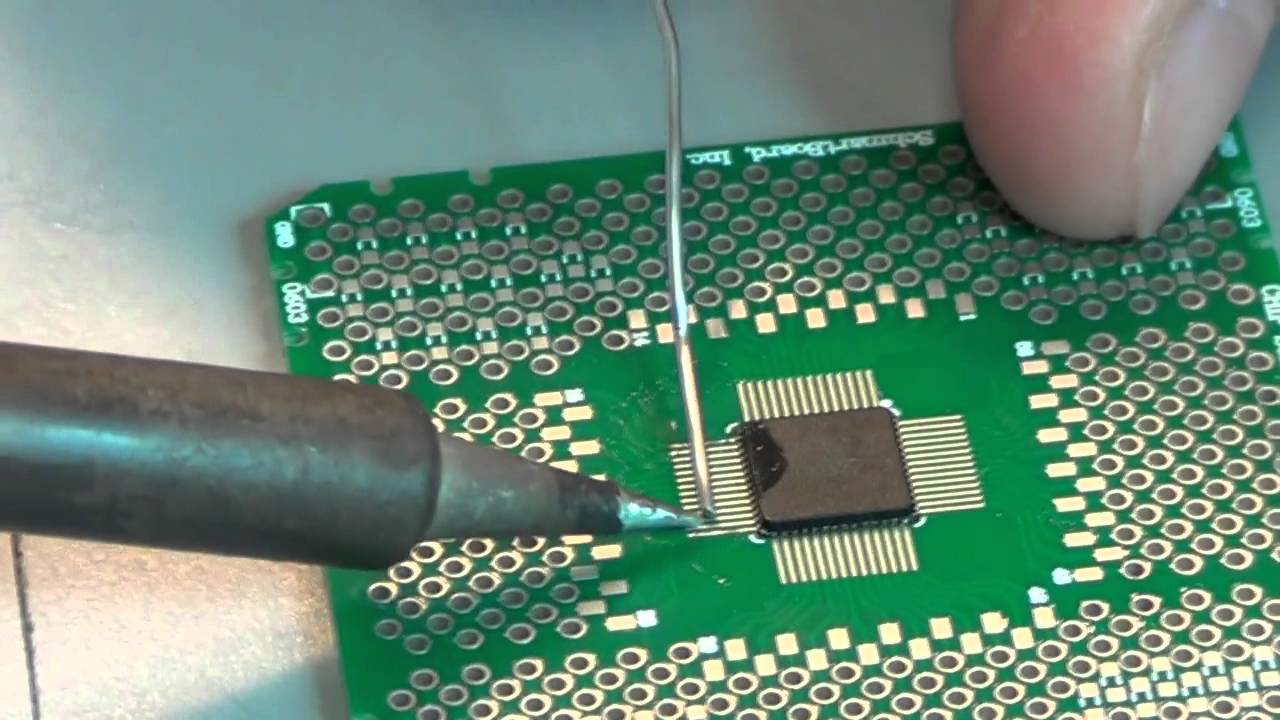

Иногда случается так, что необходимо срочно припаять SMD-элемент, но под рукой нет специальных инструментов. Только обычный паяльник, припой и канифоль. В этом случае, припаять миниатюрный SMD-элемент сложно, но можно, если знать определенные особенности такой пайки.Я использую некоторые навыки, описание которых нигде не встречал, поэтому решил ими поделиться (в конце заметки — см. видео процесса). Корпус SMD — 0805.

Заставить жало не дрожать — невозможно

Ни один человек не способен сделать так, чтобы инструмент (любой — не только паяльник) не подрагивал в руках. Когда-то давно я читал про мастеров, рисующих миниатюрные картины или росписи. Там была описана технология, которой они пользуются в работе. Суть ее в том, что необходимо согласовывать движения кисти с ударами сердца. От ударов сердца собственно и происходит неизбежное подрагивание рук.

Не нужно бороться с дрожью — это бесполезно. Нужно научиться под нее подстраиваться.

Методика «птичий клюв»

Когда птица строит гнездо, то вставляя очередную ветку, она делает короткие и множественные движения клювом. Даже если нужно подправить уже вставленную в гнездо веточку, каждое действие птица производит совершая несколько мелких и точных движений. По правде говоря эти движения не всегда точны, но в сумме все же дают нужный результат.

Главная ошибка многих новичков в том, что они при пайке пытаются сделать длинное и непрерывное движение. Это бесполезно. Секрет в том, что необходимо делать короткие движения (в идеале они согласовываются с ударами сердца, но специально концентрироваться на этом не нужно, — со временем это должно получится само собой).

Пайка SMD элемента в три этапа

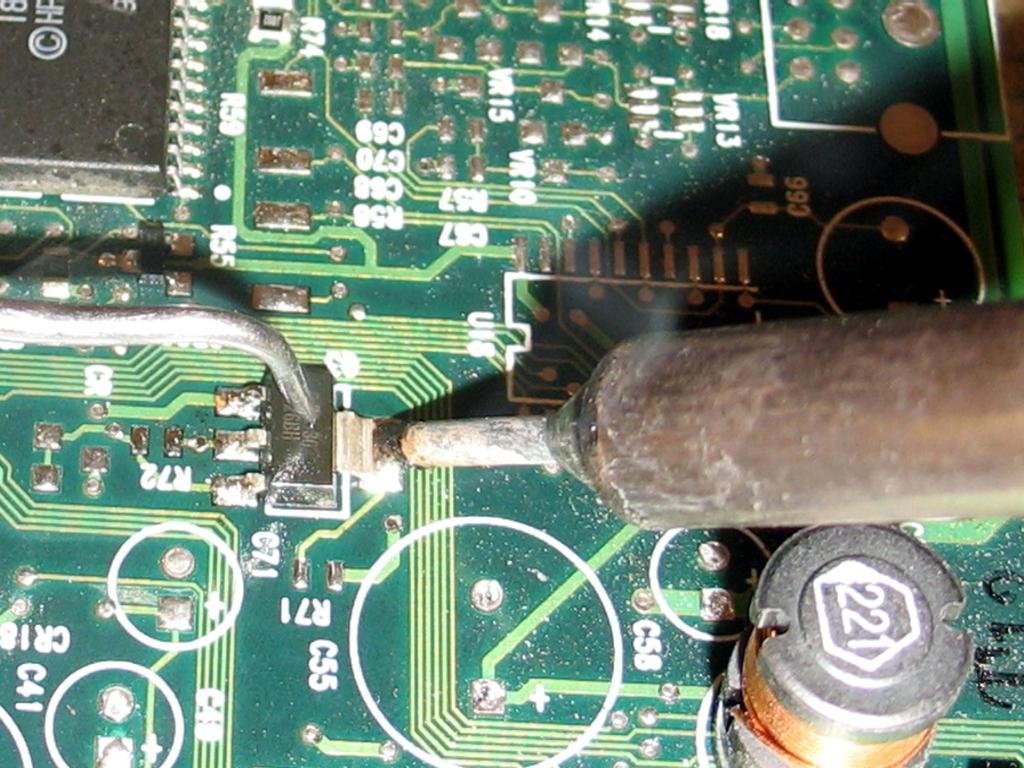

Главная трудность пайки SMD-элементов обычным паяльником — в том, чтобы удержать деталь пинцетом.

Т.е. в самом начале пайки главное внимание должно быть сконцентрировано на усилие руки, держащей пинцет. Здесь немаловажно также выбрать правильный угол обзора, чтобы четко видеть насколько ровно деталь легла на свое место.

При этом не помешает знать один маленький секрет.

В самом начале деталь достаточно лишь слегка «прихватить«. Не нужно пытаться сразу припаять ее с первой стороны! Хорошая пайка требует переноса внимания на сам процесс пайки — концентрация внимания на пинцете теряется…

Таким образом вначале только прихватываем деталь с одного конца.

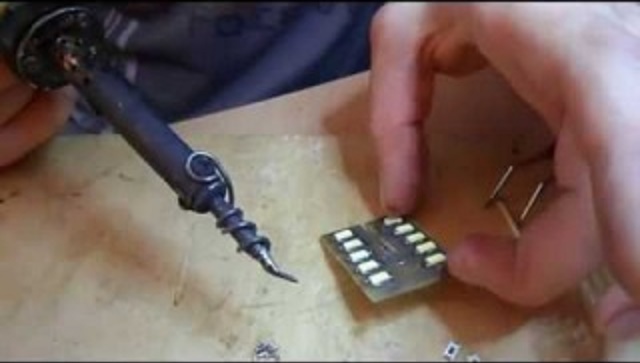

Прихватив деталь — избавляемся от пинцета, и припаиваем вторую сторону детали. И только потом возвращаемся к окончательной пайке первой стороны.

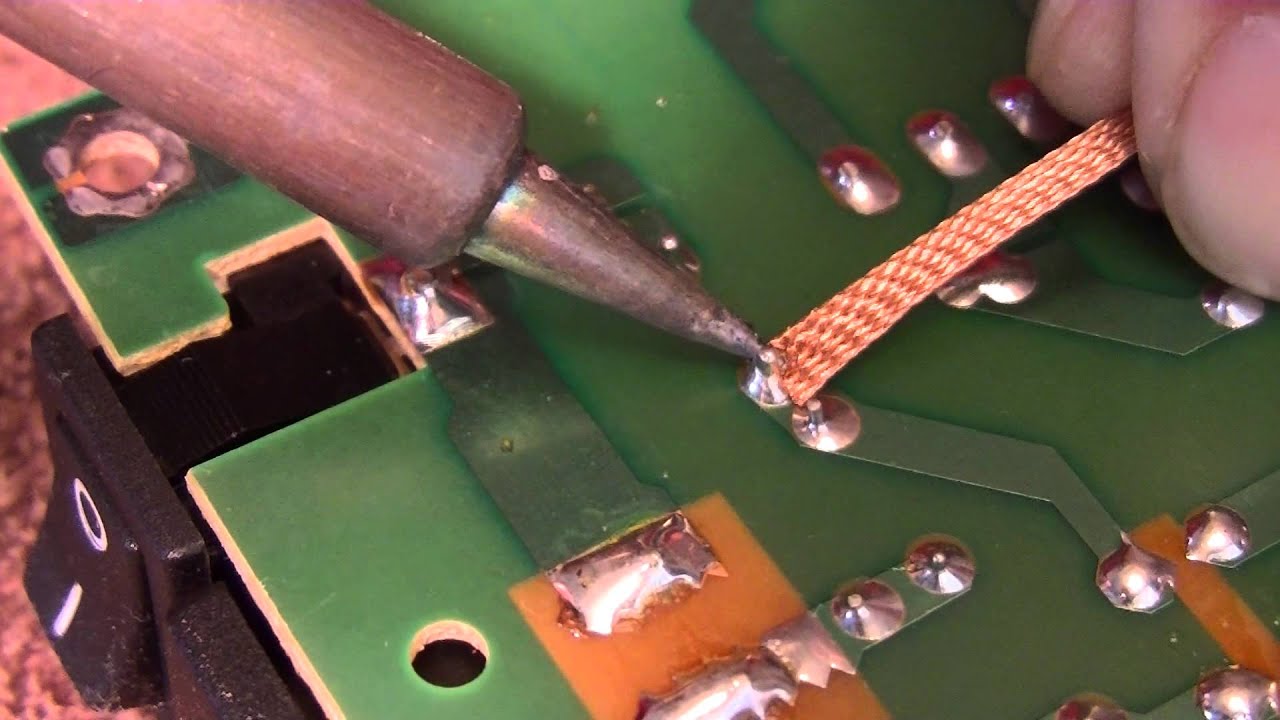

Не стоит забывать, что площадки под элемент на плате должны быть ровные. Если там был припой — нужно аккуратно удалить его излишки перед пайкой, иначе деталь после пайки останется «перекошенной».

Итак, когда деталь прихвачена, то сдвинуть ее уже невозможно (если только не перегревать или не прикладывать ощутимо больших усилий). Это позволяет отвлечься от ее удержания, и сконцентрироваться на пайке

Таким образом, пайка происходит в три этапа:

- «Прихватывание» детали

- Пайка противоположного «прихваченному» конца

- Возврат к пайке «прихваченного» конца

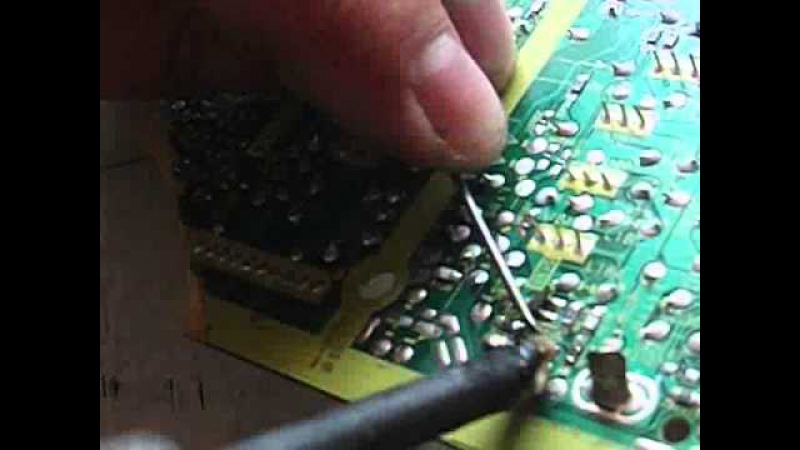

Ниже — видеоролик, который я записал, когда дорабатывал видео и аудио выход для старой видеодвойки FUNAI

(см. статью FUNAI tvr 1400a mk7 — как сделать видеовыход).

Все используемые инструменты — простые и грубые, включая самодельную кисточку из лески (которой я промываю место пайки

КСТАТИ! Самый лучший паяльник для «нежных» деталей тот, на котором канифоль «дымит», но не успевает перекипеть полностью на жале в течение примерно 7 секунд. Если канифоль выкипает в течение 2-3 секунд, то жало паяльника имеет слишком высокую температуру и может повредить SMD-элемент.

Пайка произведена не идеально, но я и хотел, чтобы была запечатлена самая обычная приемлемая пайка, пусть даже с некоторыми незначительными помарками (задевание соседней площадки, капание излишка канифоли), чему поспособствовала камера, из за которой пришлось держать инструменты почти на вытянутых руках.

Рекомендую развернуть видео на весь экран и установить качество «Full HD» в настройках видеоролика.

Страница не найдена — ЛампаГид

Прочее

В наше время появилось довольно много различных дуговых ламп высокого давления. Но наиболее высоким

Светодиодная вывеска-реклама – самый лучший способ привлечь клиентов или будущих покупателей, а также простых

Компоненты

Для работы люминесцентных, энергосберегающих, светодиодных ламп и панелей необходимо наличие в цепи элементов, обеспечивающих

Человек, обладающий навыками работы с лобзиком и знающий правила электротехники, может легко изготовить осветительный

Компоненты

Блок питания постоянного напряжения 12 вольт состоит из трех основных частей: Понижающий трансформатор с обычного

Свет – основа жизни. Потому что благодаря ему существует фотосинтез – базовый процесс появления

Потому что благодаря ему существует фотосинтез – базовый процесс появления

Страница не найдена — ЛампаГид

Квартира и офис

С появлением новых строительных материалов, технологий внутренней отделки помещений изменяются и приемы использования светотехники

Светодиоды

Светодиодная лампочка – это чудо-изобретение. Ведь до ее появления при превращении электричества в свет

Компоненты

Огромное разнообразие конденсаторов позволяет использовать их практически в любой схеме.

Светодиоды

Наверняка в наше время нет таких людей, которые ни разу не сталкивались со светодиодами. Ведь

Светодиоды

Заходя в любое производственное помещение, учебное заведение или даже некоторые квартиры, можно увидеть люминесцентные

Улица

Есть определенные требования к таким светильникам, которые обеспечивают уличное и промышленное освещение, освещенность транспортных

РадиоКот :: Как паять SMD.

Как паять SMD.

Припой диаметром не больше 0,6 мм

Методика

1. Нарежьте припой по ширине ваших компонентов

2. Установите компонент на место пайки

4. Придерживайте компонент пальцем (Мяу! Я бы не стал этого делать. Без шерсти останетесь. Используйте пинцет.) и припаяйте с одного конца, нагревая паяльником припой.

5. Припаяв один конец, второй припаять обычным способом.

Вы паяете карты SMD и вам надоело паять вручную корпуса LQFP/TQFP64? Вы мечтаете о паяльной печи, но нет средств? Читайте дальше как сделать паяльную печь из обычной.

Изучите самостоятельно всю документацию по безопасности. Дальнейшие операции содержат определенный риск.

Необходимое оборудование

Теория.

Пайка происходит в несколько этапов

1. Нагревание. Постепенно увеличивается температура компонента и припоя.

2. Сушка. Время, требуемое для действия флюса и его полного испарения. Равно 1 мн 30 сек.

3. Плавка. Плавление крема для пайки и нагрев до максимальной температуры, которая равна температуре плавления крема + 20°C.

4. Охлаждение.

Эта характеристика меняется в зависимости от крема для пайки. Смотрите документацию на ваш крем.

Температурная характеристика печи.

Сделайте характеристику своей печи.

1. Нагрейте печь до 125°C. Наклон кривой должен быть 1-4°C/мин.

2. Остановите нагрев в течение 1 мин 30 с.

3. Снова включите печь и нагревайте до 210°C.

4. Выключите печь и откройте дверцу.

Характеристика будет, например такой:

Замечания

Скорость нагрева чуть меньше, советуемой производителем — ничего особенно страшного.

Этап сушки не очень стабилен. Если температура падает значительно, можете включить на чуть-чуть печь, чтобы температура не опускалась ниже 120°C.

Плавка отличная.

Охлаждение, 1 этап хорош, но охлаждение замедляется с 80°C. В данном случае карту можно вытащить из печки при 80-70°C. Не вытаскивайте раньше, т.к. компоненты могут сдвинуться.

На некоторых сайтах используется регулирование температуры на базе мк с введенной в память характеристикой крема. Принимая во внимание тепловую инерцию печки, этот способ кажется не особо полезным, к тому же и так работает…

Первый тест

Нанесите немного крема на карту из расчета, что крем теряет примерно треть своего объема. Если крема будет лишку, он может растечься между ножками — придется зачищать.

Поставьте компонент и поместите плату в центр печки. Термопара должна находится как можно ближе к плате.

Установите температуру печи 250°C и включите оба сопротивления — верхнее и нижнее. (Мяу! Видимо имеются в виду оба нагревателя печки — верхний и нижний.)

(Мяу! Видимо имеются в виду оба нагревателя печки — верхний и нижний.)

При 125°C выключите печь на полторы минуты.

Включите чтобы температура поднялась до 210°C.

Сначала вы увидите как крем плавится, затем он трансформируется в капельки олова, которые зафиксируют ножки компонента на дорожках.

При 210°C процесс закончен, можете выключить печь и открыть дверцу.

В итоге:

Вам остатлось только проверить, жив ли еще компонент ;)

Что нужно знать

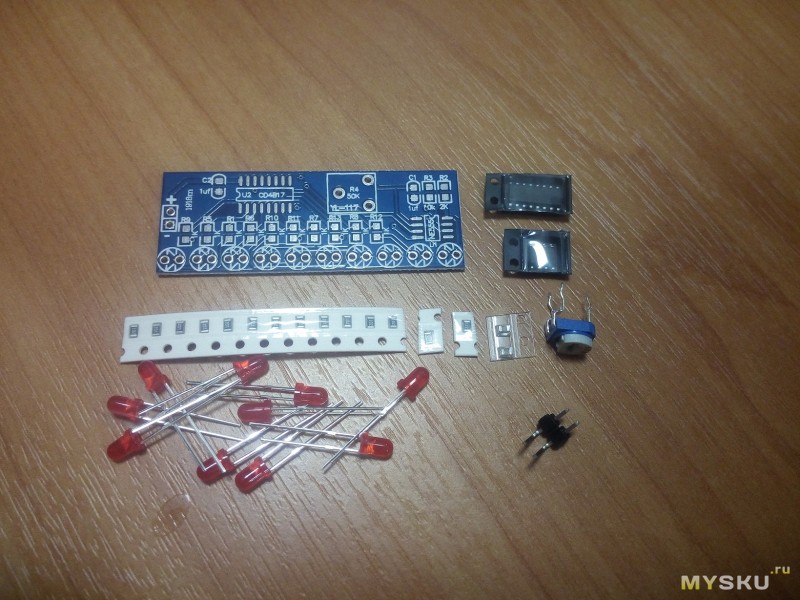

1. Необходимо приобрести паяльную пасту. Мне в руки попалась вот такая. Возможно, в природе есть и другие сорта. Брал я ее . Паста представляет собой порошок припоя в смеси с хлористым цинком и какой-то вязкой дрянью на водной основе. | |||

2. Вначале на бумажке, на которой выведен рисунок печатной платы (лучше в натуральную величину и с указанием всех деталей) раскладываем по своим местам все SMD-компоненты, которые нужно будет припаять. Не нужно пропускать этот этап — когда будет выполнен следующий пункт, у Вас останется очень мало времени для установки компонент на плату, поэтому все должно быть заранее под рукой. | |||

3. | |||

4. На подготовленную таким образом плату перекладываем с бумажки все компоненты по своим местам. Стремиться как-то особо точно устанавливать компоненты не нужно, главное, чтобы выводы компонентов попали на свои контактные площадки. Большие детали с плоской поверхностью (например, мощные ключи) нужно при установке слегка прижать, остальные детали каких-либо прижимов не требуют. | |||

6. На поверхность утюга кладем четыре ненужных SMD-резистора, а на них — плату с разложенными деталями (резисторы нужны, чтобы исключить контакт платы с поверхностью утюга). Терпеливо ждем. Когда паста на поверхности начнет плавиться (момент чуда см. на картинке), ждем, чтобы она расплавилась по всей поверхности платы, затем аккуратно снимаем плату и даем ей остыть. Не вздумайте что-то при этом трогать или прижимать (особенно большие детали с плоской поверхностью) — припой немедленно из-под них вытечет и что-нибудь обязательно замкнет — проверено! Если пасты намазан минимум, никаких посторонних замыканий (в том числе и под корпусами SMD-микросхем) никогда не происходит, как это ни невероятно. | |||

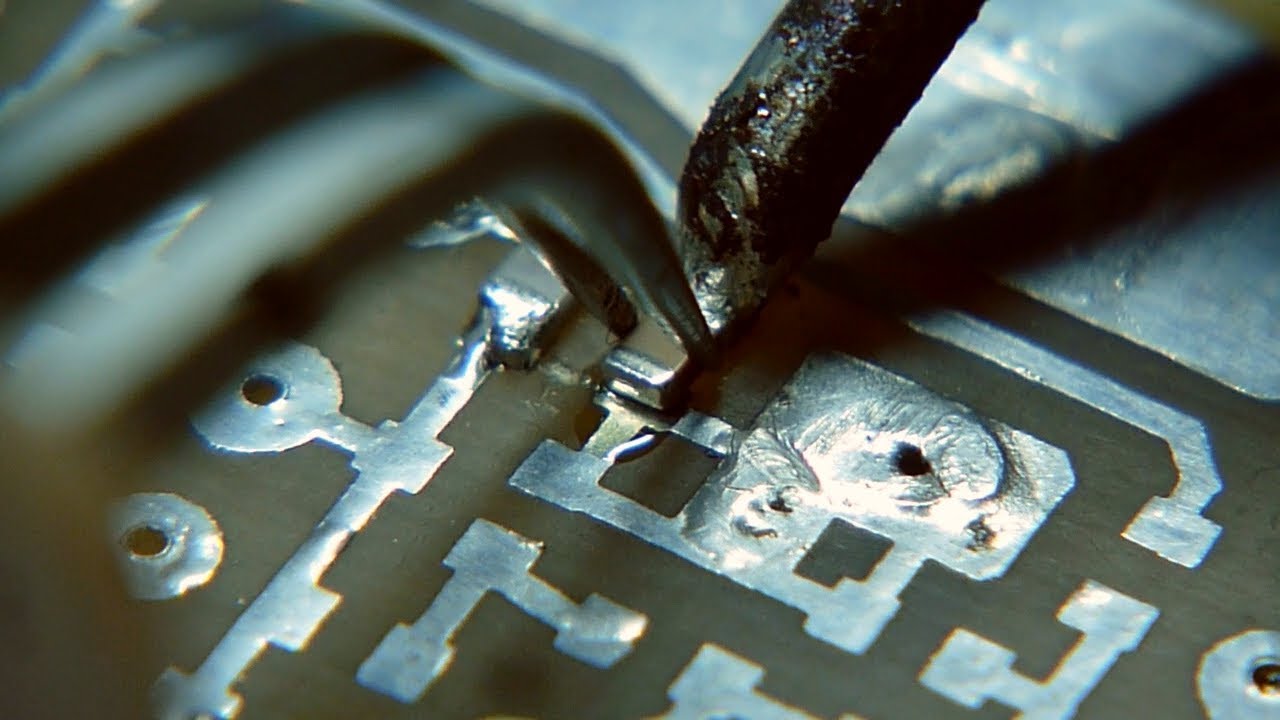

Пайка компонентов 0201. Слабонервных просьба удалиться от экранов / Хабр

Доброго времени суток, Хабр!Хочу поделиться опытом пайки плат. Также затрону тему установки совсем маленьких компонентов с типоразмером 0201.

Предыстория

У меня ранее уже была статья на похожую тему «Ручной монтаж сложных плат на компонентах 0402, 0603, QFN, LQFP и THT». Я кратко показал, как можно запаивать довольно сложные платы, с большим количеством компонентов, с помощью пинцета и фена. До недавнего времени, я ни разу не разрабатывал платы с пассивом 0201, но все когда-то бывает в первый раз.

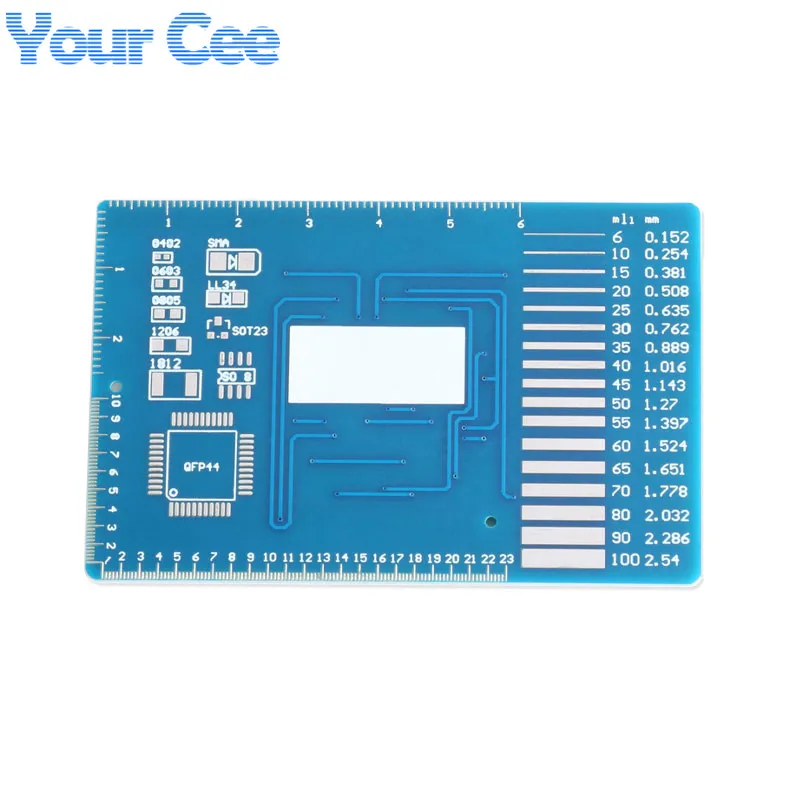

Типоразмеры

Для начала, давайте определимся с типоразмерами пассивных компонентов. Будем говорить только о резисторах и конденсаторах, так как их обычно больше всего на платах и их сложнее всего устанавливать вручную.

В своих проектах я все чаще стал переходить на 0402, так как это позволяет делать более плотную компоновку и оставлять место на верхних слоях для полигонов и проводников.

Рис.1. Резисторы 0603, 0402 и 0201.

Я сфотографировал три ленты (Рис.1.) с различными типоразмерами резисторов, чтобы можно было визуально их сравнить.

Метрические размеры резисторов Yageo:

- 0603 – 1,6х0,8мм;

- 0402 – 1,0х0,5мм;

- 0201 – 0,6х0,3мм.

Как видно, отличия существенные.

Инструменты

За более чем десять лет разработки плат и пайки своих макетов я стал больше внимания уделять инструментам. Их не обязательно должно быть много, но они должны быть «подходящими». Я не стал размещать фотографии, кому интересно, можете погуглить. Информация дана не ради рекламы, а для понимания какой инструмент можно использовать.

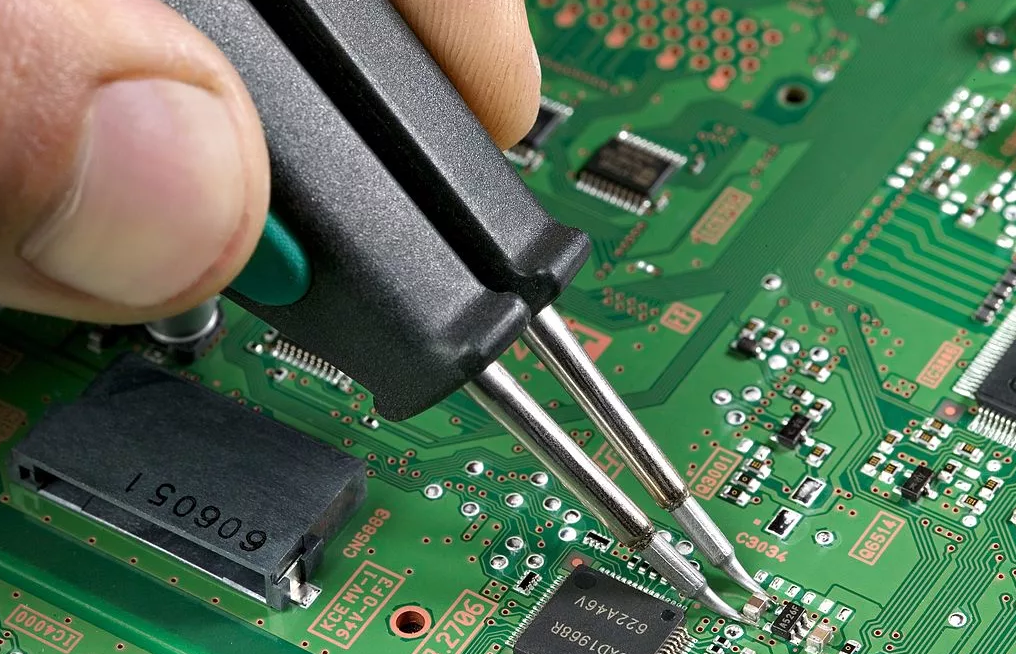

Пинцет. Первые три года я использовал пинцет «ProsKit 1pk-101t». Тогда я ставил компоненты 1206, 0805 и 0603. После этого, в течение пяти лет я использовал «VETUS ESD-10», устанавливая им еще и 0402 компоненты. Он немного мягче первого и такой же по размерам. Последние несколько лет у меня два одинаковых «goothelp gt-11ESD». Это узкий, удлиненный, мягкий экземпляр и разводится всего на 8мм (он на титульном фото к статье). Только им я смог нормально захватить 0201. Помимо этого набора пинцетов (они сохранились у меня все), я использую «goot TS-13», широкий, для захвата больших компонентов (микросхемы, индуктивности и т.д.). Были различные промежуточные, но они не достойны внимания.

Это узкий, удлиненный, мягкий экземпляр и разводится всего на 8мм (он на титульном фото к статье). Только им я смог нормально захватить 0201. Помимо этого набора пинцетов (они сохранились у меня все), я использую «goot TS-13», широкий, для захвата больших компонентов (микросхемы, индуктивности и т.д.). Были различные промежуточные, но они не достойны внимания.

Паяльная станция у меня одна уже на протяжении семи лет, даже не помню какая была до этого. «Lukey 852D+».

Паяльная паста «SolderPlus 7020199 62NCLR-A». Флюс «FluxPlus 7019074 6-412-A». Их я смешиваю примерно 1:1 и наношу получившуюся смесь на контактные площадки компонентов с помощью шприца.

Расстановка компонентов на плату

С инструментом разобрались. Теперь немного об Altium и как он нам поможет в расстановке. Я использую свою библиотеку компонентов и частично рассказывал о необходимых полях в другой своей статье «Разработка модуля на iMX8. Особенности переноса трассировки.». Итак, если все необходимые поля у компонентов присутствуют, то задача упрощается.

Нажимаем ПКМ на компоненте и выбираем пункт меню Find Similar Objects.

Нажимаем ПКМ на компоненте и выбираем пункт меню Find Similar Objects.

Рис.2. Поиск компонентов на плате

В появившемся окне ставим фильтры по слою, номиналу и посадочному месту. Нажимаем кнопку ОК и видим, что все необходимые компоненты выделены. Теперь мы знаем их расположение на плате. Важно перейти на слой шелкографии (кнопки + и – на клавиатуре), чтобы увидеть подписи к компонентам, так будет еще проще.

Рис.3. Выделенные компоненты

После этого можно начинать расставлять компоненты. Я обычно ставлю сначала ту сторону (если плата с двухсторонним монтажом), на которой есть большие разъемы. После того, как я запаяю всю сторону, можно переворачивать плату и не бояться, что компоненты сдвинутся при запаивании второй стороны (можно использовать захваты для плат). Сначала я ставил пассив 0201 и 0402, затем 0603 и индуктивности. После этого можно ставить QFN и все остальное.

Рис.4. Запаивание компонентов (а)

Рис.5. Запаивание компонентов (б)

Запаивание компонентов (б)

После того как все компоненты расставлены, я их пропаиваю феном за один раз, параллельно выравнивая.

BGA устанавливаю после того, как все остальное уже запаяно и плата отмыта от флюса. Мою в ультразвуковой ванне либо спиртом, либо отмывочной жидкостью.

Рис.6. Установленные 0603, 0402 и 0201

По плате видно, что плотность монтажа невысокая. Если постараться, можно было бы уместить 0402 вместо 0201, но в некоторых местах на плате это было бы сложно и, скорее всего, в ущерб трассировке. Это, так сказать, проба пера, чтобы понимать насколько это трудоемко и стоит ли в будущем использовать такие типоразмеры в проектах.

Заключение

Не буду утверждать, что данный способ является самым простым. Ручная пайка актуальна только на макетных образцах, когда речь не идет о серийности изделий. Несколько раз мы паяли макеты на производстве и один раз столкнулись с тем, что были запаяны не те номиналы резисторов 0402 (они не имеют маркировки).

Проблему искали несколько дней, так как на плате было более 2000 компонентов и сбои в работе изделия были не регулярны. В этом случае, сначала начинаешь искать проблему в схемотехнике и трассировке и не подозреваешь что проблема совершенно в другом. Вероятность ошибки при ручной пайке (именно этим способом) минимальна, так как ставится сразу группа компонентов и даже если я ошибусь с установкой одного номинала, ошибка будет найдена, когда я буду ставить другой. Скажу больше, ни разу не было ошибок в расстановке при ручной пайке. Отлаженное производство на заводе, конечно, не даст ошибок, но при пайке макетного образца очень важно знать, что все компоненты на своих местах, иначе можно потратить куда больше времени на поиск несуществующей проблемы.

Проблему искали несколько дней, так как на плате было более 2000 компонентов и сбои в работе изделия были не регулярны. В этом случае, сначала начинаешь искать проблему в схемотехнике и трассировке и не подозреваешь что проблема совершенно в другом. Вероятность ошибки при ручной пайке (именно этим способом) минимальна, так как ставится сразу группа компонентов и даже если я ошибусь с установкой одного номинала, ошибка будет найдена, когда я буду ставить другой. Скажу больше, ни разу не было ошибок в расстановке при ручной пайке. Отлаженное производство на заводе, конечно, не даст ошибок, но при пайке макетного образца очень важно знать, что все компоненты на своих местах, иначе можно потратить куда больше времени на поиск несуществующей проблемы.Если нужны еще какие-то нюансы — спрашивайте!

Спасибо за внимание и до скорых встреч!

Температура пайки smd компонентов

2. Установите компонент на место пайки

3. Поместите припой рядом с компонентом

4. Придерживайте компонент пальцем (Мяу! Я бы не стал этого делать. Без шерсти останетесь. Используйте пинцет.) и припаяйте с одного конца, нагревая паяльником припой.

Придерживайте компонент пальцем (Мяу! Я бы не стал этого делать. Без шерсти останетесь. Используйте пинцет.) и припаяйте с одного конца, нагревая паяльником припой.

5. Припаяв один конец, второй припаять обычным способом.

2 способ: в печке.

Вы паяете карты SMD и вам надоело паять вручную корпуса LQFP/TQFP64? Вы мечтаете о паяльной печи, но нет средств? Читайте дальше как сделать паяльную печь из обычной.

Изучите самостоятельно всю документацию по безопасности. Дальнейшие операции содержат определенный риск.

Необходимое оборудование

Минипечь, нагревающая до 250°C (отлично подойдет самая дешевая)(Мяу! Обычный гриль! Не вздумайте использовать микроволновку!)

Термометр, позволяющий мерять температуру в пределах 20°C – 300°C. Автор использовал термопару К типа с мультиметром.

Крем для пайки (например крем для пайки, без очистки, 85% сплава Sn62Pb36Ag2, 15% флюса RM89, шприц 25 гр. )

)

Обычные иглы для шприца, диаметром минимум 1 мм.

Пайка происходит в несколько этапов

1. Нагревание. Постепенно увеличивается температура компонента и припоя.

2. Сушка. Время, требуемое для действия флюса и его полного испарения. Равно 1 мн 30 сек.

3. Плавка. Плавление крема для пайки и нагрев до максимальной температуры, которая равна температуре плавления крема + 20°C.

4. Охлаждение.

Эта характеристика меняется в зависимости от крема для пайки. Смотрите документацию на ваш крем.

Температурная характеристика печи.

Сделайте характеристику своей печи.

1. Нагрейте печь до 125°C. Наклон кривой должен быть 1-4°C/мин.

2. Остановите нагрев в течение 1 мин 30 с.

3. Снова включите печь и нагревайте до 210°C.

4. Выключите печь и откройте дверцу.

Характеристика будет, например такой:

Замечания

Скорость нагрева чуть меньше, советуемой производителем – ничего особенно страшного.

Этап сушки не очень стабилен. Если температура падает значительно, можете включить на чуть-чуть печь, чтобы температура не опускалась ниже 120°C.

Охлаждение, 1 этап хорош, но охлаждение замедляется с 80°C. В данном случае карту можно вытащить из печки при 80-70°C. Не вытаскивайте раньше, т.к. компоненты могут сдвинуться.

На некоторых сайтах используется регулирование температуры на базе мк с введенной в память характеристикой крема. Принимая во внимание тепловую инерцию печки, этот способ кажется не особо полезным, к тому же и так работает.

Первый тест

Нанесите немного крема на карту из расчета, что крем теряет примерно треть своего объема. Если крема будет лишку, он может растечься между ножками – придется зачищать.

Поставьте компонент и поместите плату в центр печки. Термопара должна находится как можно ближе к плате.

Установите температуру печи 250°C и включите оба сопротивления – верхнее и нижнее.(Мяу! Видимо имеются в виду оба нагревателя печки – верхний и нижний. )

)

При 125°C выключите печь на полторы минуты.

Включите чтобы температура поднялась до 210°C.

Сначала вы увидите как крем плавится, затем он трансформируется в капельки олова, которые зафиксируют ножки компонента на дорожках.

При 210°C процесс закончен, можете выключить печь и открыть дверцу.

Вам остатлось только проверить, жив ли еще компонент 😉

Что нужно знать

Не допускайте контакта кислоты с припаянными компонентами. Уберите кислоту с помощью губки.

Не допускайте контакта кислоты с припаянными компонентами. Уберите кислоту с помощью губки.DIVAS

Вот только хрупкие они. В экстремальных(тепловые и механические удары) условиях просто трескаются. У меня в фаре из-за этого 6 диодов из 33 в свое время отрубились, хотя паял паяльной станцией.

Да, еще один момент. SMD-компоненты НЕ переносят перегрева при пайке. От перегрева они часто трескаются еще при пайке(появляются микротрещины). Но самое хреновое – то что именно трескаются, но этого не видно. Дефект проявит себя в процессе эксплуатации(снижение яркости или погасание светодиодов).

Лучше всего их паять паяльной станцией со стабилизированной температурой, но если таковой нет, то паяльником, включенным через регулятор(без регулятора у большинства обычных паяльников t

350-400°C). Температура пайки должна быть около 260-270°С, если мне не изменяет память. Еще лучше их предварительно прогревать до 100-150°.

Обычные ногастые резюки надежнее.

PLAstic

Re:SMD компоненты. Особенности

DIVAS

Re:SMD компоненты. Особенности

В том-то и проблема, что сразу эти микротрещины никак себя не проявляют. Они проявляются со временем под действием перепадов температур, механических ударов и вибраций, а также при работе резисторов на предельной мощности(которая у них значительно меньше чем у ногастых).

А при пайке обычным паяльником они дохнут не всегда, равно как и обычные паяльники далеко не всегда перегреваются до 450°С. Вероятность значительного растрескивания еще при пайке обычным умеренно перегретым(

350°С) паяльником около 1-5%, в зависимости от степени перегрева. Но вероятность сдыхания в процессе эксплуатации у таких резисторов намного выше, чем у паяных при нормальной температуре(

Но вероятность сдыхания в процессе эксплуатации у таких резисторов намного выше, чем у паяных при нормальной температуре(

Чтобы уменьшить воздействие на резистиоры тяжелой жизни фонаря, плату желательно крепить так, чтобы деформации корпуса не передавались на плату.

Желательно также прикинуть рассеиваемую мощность и сравнить ее с максимально допустимой мощностью резисторов. Если она превышает 70% от допустимой для этих резисторов рассеиваемой мощности, то лучше взять два резистора номиналом в два раза больше и напаять параллельно один на другой. – Получим то же сопротивление, но уже вдвое большей мощности.

PLAstic

Re:SMD компоненты. Особенности

Температура жала паяльника. Оптимальная температура жала и требуемая мощность при ручной пайке зависят от конструкции паяльника и выполняемой задачи. При работе с бессвинцовыми трубчатыми припоями, имеющими температуру плавления в пределах 217 – 227°С, минимальная температура жала паяльника должна составлять 300°С. В процессе пайки необходимо избегать избыточно высокой температуры жала и чрезмерного времени пайки. Для большинства задач при работе с традиционными и бессвинцовыми припоями оптимальная температура жала паяльника составляет 315 – 370°С. В некоторых

В процессе пайки необходимо избегать избыточно высокой температуры жала и чрезмерного времени пайки. Для большинства задач при работе с традиционными и бессвинцовыми припоями оптимальная температура жала паяльника составляет 315 – 370°С. В некоторых

случаях хорошие результаты могут быть получены при кратковременном (до 0,5 секунд) нагреве с повышенной температурой жала 340 – 420°С

Пайка чип-компонентов (резисторы, конденсаторы, танталовые конденсаторы, индуктивности, варисторы, MELF корпуса).

1) Облудить одну из контактных площадок (далее КП). Необходимо подать достаточное количество припоя для последующего формирования галтели.

2) Установить чип-компонент на КП.

3) Придерживая чипкомпонент пинцетом поднести жало паяльника, обеспечивая

одновременный контакт жала с выводом чип-компонента и облуженной КП.

4) Произвести пайку в течение 0,5 – 1,5 сек. Отвести жало паяльника.

5) Произвести пайку второго вывода: поднести жало паяльника, обеспечивая одновременный контакт жала с выводом и КП. С противоположной стороны от

С противоположной стороны от

жала паяльника подать трубчатый припой под углом 45° к плоскости КП и вывода компонента.

ВНИМАНИЕ!

При пайке чип-компонентов важен правильный подбор диаметра припоя. Чрезмерно толстый припой будет приводить к формированию избыточной галтели припоя.

Температуры даны другие.

DIVAS

Re:SMD компоненты. Особенности

Температура жала паяльника. Оптимальная температура жала и требуемая мощность при ручной пайке зависят от конструкции паяльника и выполняемой задачи. При работе с бессвинцовыми трубчатыми припоями, имеющими температуру плавления в пределах 217 – 227°С, минимальная температура жала паяльника должна составлять 300°С. В процессе пайки необходимо избегать избыточно высокой температуры жала и чрезмерного времени пайки. Для большинства задач при работе с традиционными и бессвинцовыми припоями оптимальная температура жала паяльника составляет 315 – 370°С. В некоторых

случаях хорошие результаты могут быть получены при кратковременном (до 0,5 секунд) нагреве с повышенной температурой жала 340 – 420°С

Пайка чип-компонентов (резисторы, конденсаторы, танталовые конденсаторы, индуктивности, варисторы, MELF корпуса).

1) Облудить одну из контактных площадок (далее КП). Необходимо подать достаточное количество припоя для последующего формирования галтели.

2) Установить чип-компонент на КП.

3) Придерживая чипкомпонент пинцетом поднести жало паяльника, обеспечивая

одновременный контакт жала с выводом чип-компонента и облуженной КП.

4) Произвести пайку в течение 0,5 – 1,5 сек. Отвести жало паяльника.

5) Произвести пайку второго вывода: поднести жало паяльника, обеспечивая одновременный контакт жала с выводом и КП. С противоположной стороны от

жала паяльника подать трубчатый припой под углом 45° к плоскости КП и вывода компонента.

ВНИМАНИЕ!

При пайке чип-компонентов важен правильный подбор диаметра припоя. Чрезмерно толстый припой будет приводить к формированию избыточной галтели припоя.

Температуры даны другие.

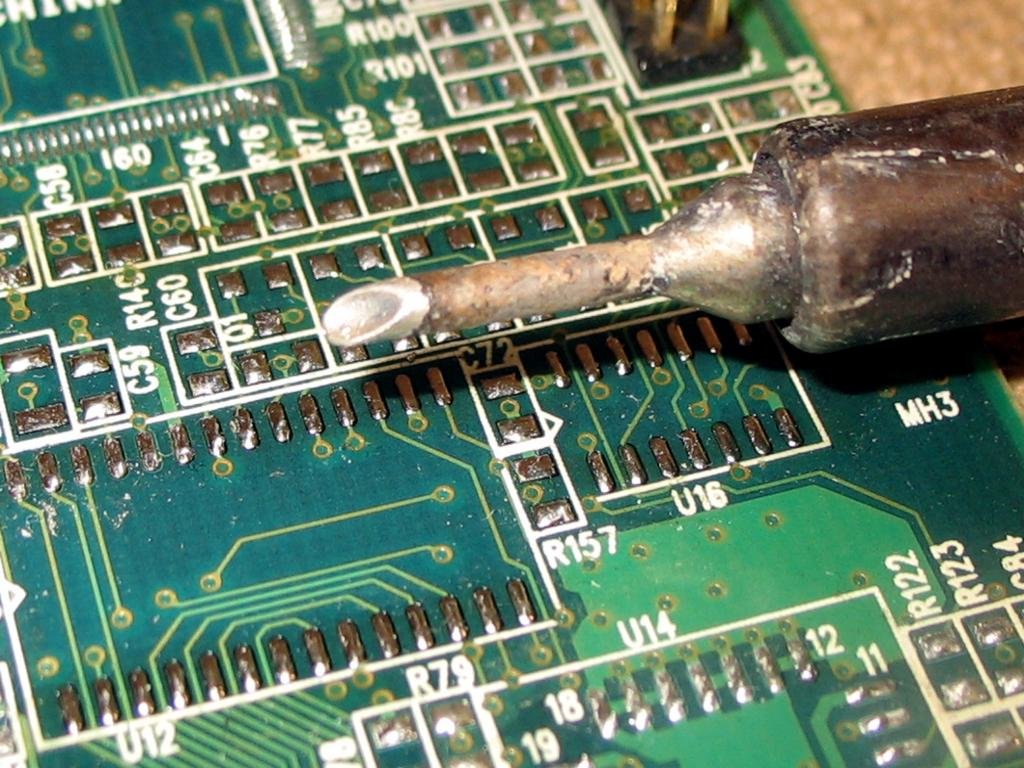

Собственно, главное условие качественного монтажа SMD выделено красным. Хотя, с 370 градусами они перестарались, для SMD достаточно 270-300, а 370 уже жарковато, если паять без предварительного подогрева. Возвращаясь к китайским паяльникам, стоит померить температуру жала – она иногда достигает 450°С и более, что недопустимо для пайки SMD.

Возвращаясь к китайским паяльникам, стоит померить температуру жала – она иногда достигает 450°С и более, что недопустимо для пайки SMD.

Вот только про использование флюса они тут забыли. Конечно, в случае трубчатого припоя он не нужен(флюс есть в самом припое), а при использовании обычного – очень даже нужен.

Тогда, правда, и методика пайки совсем другая – припой набирается на паяльник, место пайки мажется флюсом и одним тычком паяльника пропаивается.

Возможно, вы в ужасе от небольшого размера SMD компонентов, которые обычно используются в современной электронике. Но этого не стоит бояться! Вопреки расхожему мнению, пайка SMD компонентов намного проще, чем пайка THT элементов (англ. Through-hole Technology, THT — технология монтажа в отверстия).

У SMD компонентов, несомненно, есть много преимуществ:

- низкая цена;

- небольшие размеры — на одной поверхности можно разместить больше элементов;

- не нужно сверлить отверстия, а в крайних случаях вообще ничего не надо сверлить;

- вся пайка происходит на одной стороне, и нет необходимости постоянно ее переворачивать;

Итак, давайте посмотрим, что нам необходимо для пайки SMD компонентов:

- Паяльник – подойдет обычный, не дорогой паяльник.

- Пинцет — можно купить в аптеке.

- Тонкий припой — например, диаметром 0,5 мм.

- Флюс — канифоль растворенная в этиловом спирте или вы можете купить готовый флюс в шприце для пайки SMD деталей.

И что? Это все? Да! Для пайки большинства SMD компонентов не требуется никакого специального оборудования!

Пайка SMD в корпусе 1206, 0805, MELF, MINIMELF и т. д.

В этих корпусах производят резисторы, конденсаторы, диоды и светодиоды. Такие элементы поставляются в бумажных или пластиковых лентах, адаптированных к автоматической сборке. Такие ленты наматывают на барабаны и обычно содержат 5000 штук элементов, хотя, может быть, даже 20000 в одной катушке.

Такие катушки устанавливаются в сборочные машины, благодаря чему весь процесс производства может быть полностью автоматизирован. Роль человека в подобном производстве — это только установка новых катушек и контроль качества готовой продукции.

В названии корпуса закодированы размеры SMD компонента. Например, 1206 означает, что длина элемента составляет 120 mils, а ширина — 60 mils. Mils составляет 1/1000 дюйма или 0,0254 мм.

Например, 1206 означает, что длина элемента составляет 120 mils, а ширина — 60 mils. Mils составляет 1/1000 дюйма или 0,0254 мм.

На практике чаще всего используются корпуса 1206, 0805, 0603, 0402, 0201, 01005. Для ручного монтажа идеально подходит корпус 1206, но даже 0402 можно паять вручную, хотя это довольно утомительно. Элементы MELF имеют цилиндрическую форму и чаще всего являются диодами или резисторами. Давайте теперь перейдем к делу!

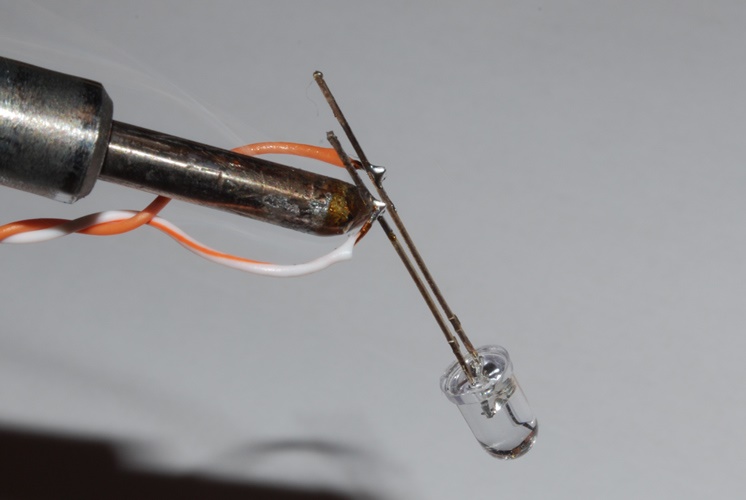

Припаять диод в корпусе MELF

Прежде всего, мы должны облудить одну из контактных площадок. Мы обрабатываем площадку флюсом и прикасаемся к ней кончиком паяльника, и через некоторое время наносим припой. Припой должен немедленно расплавиться и равномерно покрыть всю площадку. Все, что вам нужно, это тонкий слой припоя — лучше, чтобы его было мало, чем слишком много.

Далее мы берем SMD компонент за боковые стороны и кладем его на место пайки. После этого следует разогреть ранее облуженную площадку и придавить в нее SMD компонент. Припой должен равномерно охватить вывод компонент.

Припой должен равномерно охватить вывод компонент.

Последний этап — пайка второго контакта. Здесь нет ничего сложного — мы прикасаемся к контакту и к площадке жалом паяльника, затем прикладываем к нему припой, который быстро плавиться, обволакивая место пайки ровным слоем.

На следующих рисунках показано, как припаивается конденсатор в корпусе 1206. Последовательность операций идентична приведенной выше.

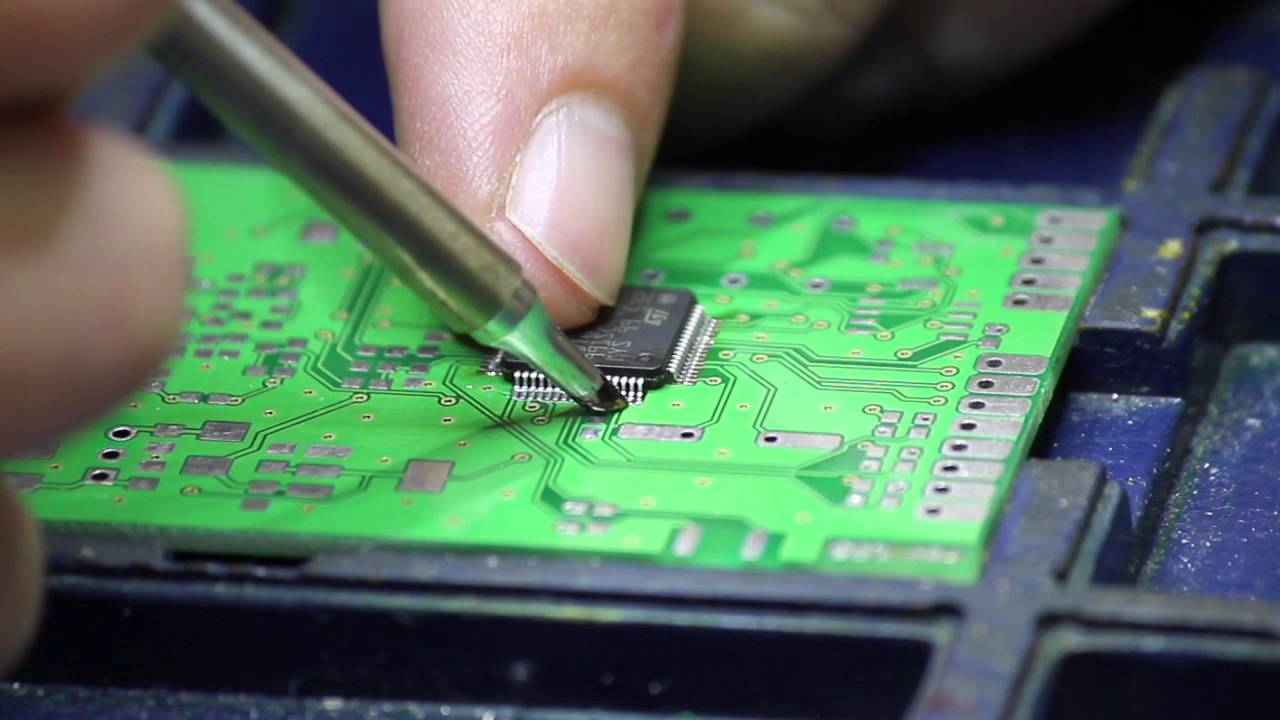

Пайка SMD в корпусе SO8, SO14, SO28 и т. д.

В корпусах SO встречается большинство простых интегральных микросхем, такие как логические элементы, регистры, мультиплексоры, операционные усилители и компараторы. Они имеют относительно большой шаг выводов: 50mils. Вы можете легко припаять их без специального оборудования.

Первый шаг — лужение контактной площадки, расположенной в одном из углов. Мы касаемся площадки паяльником, нагреваем ее, а затем наносим немного припоя.

Далее берем микросхему с помощью пинцета и кладем ее на место пайки. Аналогично примеру с 1206, мы разогреваем облуженное поле, чтобы микросхема прилипала к плате. Если микросхема сдвинулась, то снова разогрейте контакт и отрегулируйте ее положение.

Если микросхема установлена правильно и держится надежно, то пропаиваем оставшиеся ножки. Прикладываем к ним жало паяльника, прогреваем, а затем прикасаемся к ним припоем, который, расплавляясь, обволакивает их. Чтобы сделать пайку качественнее следует применить флюс.

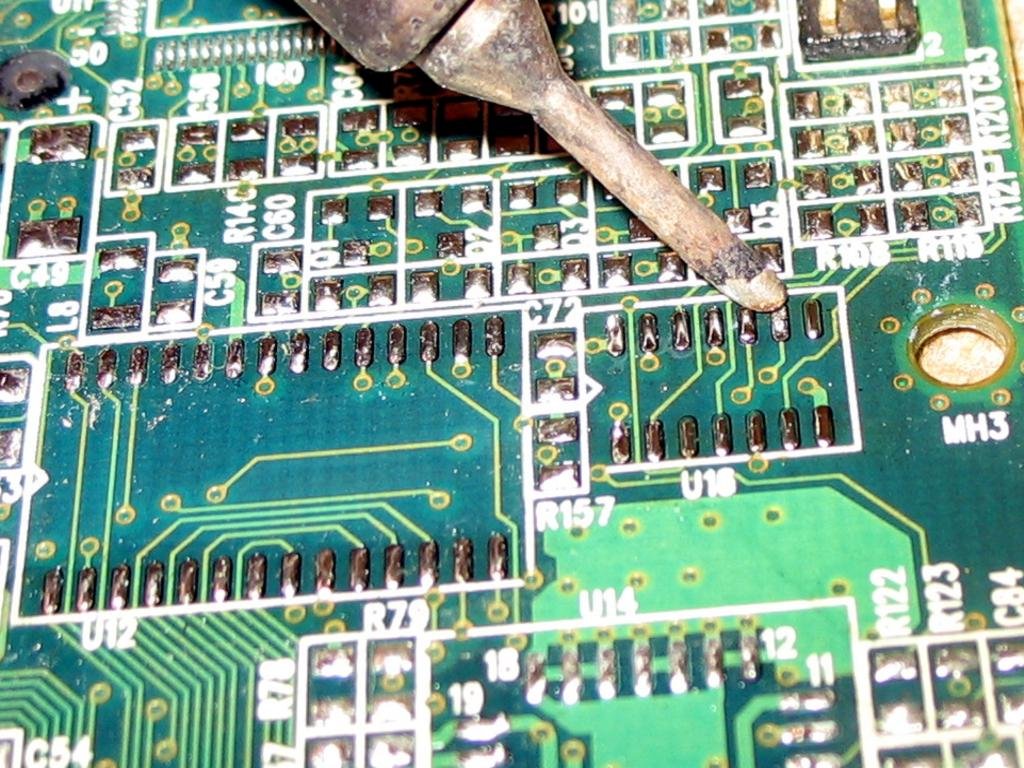

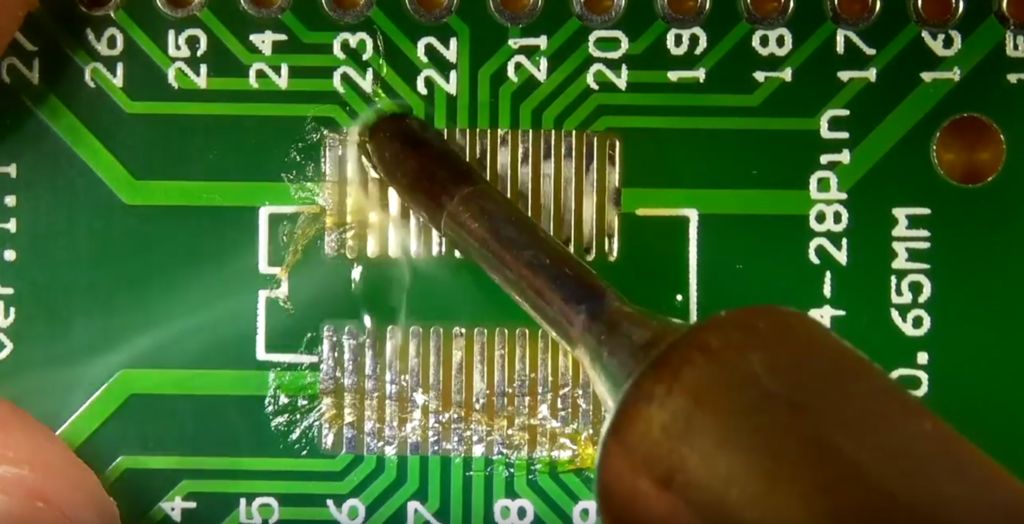

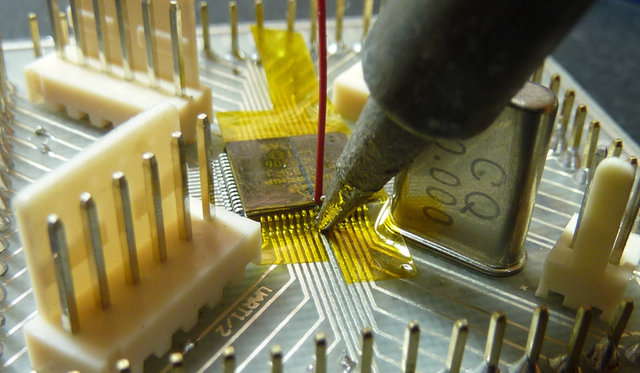

Пайка SMD в корпусе TQFP32, TQFP44, TQFP64 и т. д.

В принципе компоненты в корпусе TQFP тоже можно припаять без флюса, так же, как и SO, но мы хотим здесь наглядно показать, что дает активный флюс. Вы можете купить его в шприцах с надписью FLUX.

В следующем примере мы припаяем микросхему в корпус TQFP44.

Начнем с смазывания всех паяльных площадок флюсом. Флюс имеет густую консистенцию и очень липкий. Будьте осторожны, чтобы не испачкаться, потому что вы сможете отмыть его только растворителем.

Будьте осторожны, чтобы не испачкаться, потому что вы сможете отмыть его только растворителем.

Мы не будем предварительно облуживать, как писали ранее. Мы ставим микросхему сразу на ее место и устанавливаем в правильном положении.

До этого пайка осуществлялась острым жалом. Теперь продемонстрируем пайку жалом в форме ножа, которым одновременно можно припаять сразу несколько ножек.

Набираем немного припоя на кончике жала, а затем касаемся двух ножек в противоположных углах микросхемы. Таким образом, мы фиксируем микросхему, чтобы она не сдвигалась при пайке остальных ножек.

Теперь важно иметь на жале паяльника небольшое количество припоя. Если его много, протрите жало влажной губкой. Мы касаемся кончиком жала ножек, которые еще не пропаяны. Не следует опасаться замыкания ножек, поскольку благодаря использованию активного флюса этого можно избежать.

Если все-таки где-то произошло замыкание ножек припоем, то достаточно очистить жало паяльника, а затем распределить припой по соседним ножкам, или вовсе убрать его в сторону.

В заключение, нужно смыть активный флюс, так как через некоторое время он может окислить медь на плате. Для этого можно использовать этиловый или изопропиловый спирт.

“>

Оценка статьи:

Загрузка…Поделиться с друзьями:

Твитнуть

Поделиться

Плюсануть

Поделиться

Отправить

Класснуть

Линкануть

Запинить

Температура пайки smd компонентов Ссылка на основную публикацию Adblockdetector

Пайка SMD: инструменты и методы

SMT (технология поверхностного монтажа) или SMD (устройства поверхностного монтажа) стал популярным по нескольким причинам. Прежде всего, он экономичен и требует меньше места по сравнению с компонентами со сквозным отверстием. Как следует из названия, SMD монтируется непосредственно на поверхности верхней или нижней стороны печатной платы, а компоненты THT вставляются в печатную плату. Компоненты SMD экономят много монтажных площадей на печатной плате. Кроме того, компоненты SMD относительно меньше по размеру, что снижает общий размер и сложность печатной платы.Многие любители и производители считают пайку SMD сложной задачей, но это далеко от реальности. Все, что для этого нужно — правильный инструмент и немного практики.

Как следует из названия, SMD монтируется непосредственно на поверхности верхней или нижней стороны печатной платы, а компоненты THT вставляются в печатную плату. Компоненты SMD экономят много монтажных площадей на печатной плате. Кроме того, компоненты SMD относительно меньше по размеру, что снижает общий размер и сложность печатной платы.Многие любители и производители считают пайку SMD сложной задачей, но это далеко от реальности. Все, что для этого нужно — правильный инструмент и немного практики.

В этой статье мы познакомимся с методами пайки SMD и тем, что вам следует знать об этом. Мы сосредоточились только на методах, которые в основном используются любителями, а не на заводах. Прежде чем приступить к пайке SMD-компонентов, вы должны кое-что узнать о самих SMD-компонентах.

Размер упаковки:

Размер — очень важный фактор, когда речь идет о компонентах SMD.Пассивные компоненты, такие как резисторы, конденсаторы, диоды, поставляются в корпусах разного размера, например, 1206, 0805, 0603 и т. Д. Эти числа обозначают фактический размер этого компонента. Всегда помните об этом при разработке печатной платы для вашего проекта и покупке SMD-версии этого компонента. Потому что очень неприятно, когда вы купили полную упаковку резистора 1206 SMD, а позже выяснилось, что все посадочные места на печатной плате — 0603!

Д. Эти числа обозначают фактический размер этого компонента. Всегда помните об этом при разработке печатной платы для вашего проекта и покупке SMD-версии этого компонента. Потому что очень неприятно, когда вы купили полную упаковку резистора 1206 SMD, а позже выяснилось, что все посадочные места на печатной плате — 0603!

Другие компоненты, такие как транзисторы и микросхемы, также имеют другие корпуса.Для транзисторов общего назначения SMD в основном используется SMT-корпус SOT23 (Small Outline Transistor). SOT23 обычно имеет три вывода транзистора, два из которых на одной стороне, а третий вывод на другой стороне. Но у него может быть больше контактов в зависимости от характера ИС, для которой он используется. Например, небольшие интегральные схемы, такие как операционный усилитель и т. Д.

Интегральная схема SMD поставляется в различных корпусах, как вы можете видеть выше. И у каждого из них есть своя зона, где она больше всего подходит.Однако SOP (Small Outline Package) и QFP (Quad flat pack) обычно используются любителями и производителями из-за более легкого обращения и сборки. И с учетом сказанного давайте поговорим о том, как паять эти компоненты.

И с учетом сказанного давайте поговорим о том, как паять эти компоненты.

Техника пайки SMD:

Пайка компонентов SMD поначалу может показаться сложной, но это не так сложно, если вы знаете правильную технику и имеете подходящий инструмент для этого. Существуют разные методы пайки SMD. Из них эти три типа чаще всего используются производителями.

1. Ручная пайка

2. Пайка горячим воздухом

3. Пайка горячей пластиной

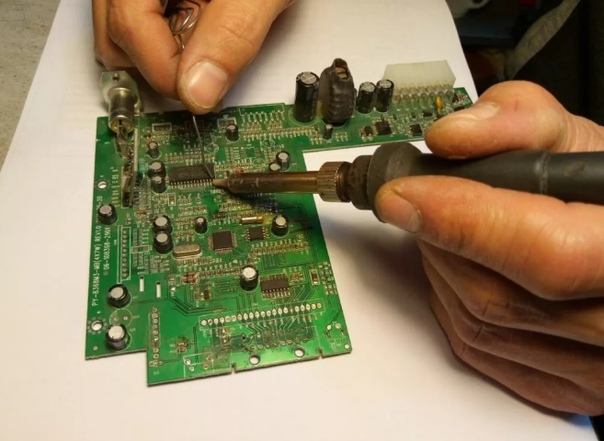

Ручная пайка:

Ручная пайка — это самый традиционный способ пайки SMD-компонентов. Делается это с помощью паяльника. Вначале это может быть сложно, но через несколько дней практики вы к этому привыкнете. Вам понадобится паяльник с очень тонким наконечником (желательно с контролем температуры), чтобы добиться большей точности, много флюса и немного терпения. Обычно вы можете без особых проблем припаять корпуса 1206 к 0603 вручную.Но если вы сделаете это меньше, вам может понадобиться микроскоп или увеличительное стекло, потому что они такие крошечные. Давайте посмотрим, как паять SMD-компоненты шаг за шагом.

Давайте посмотрим, как паять SMD-компоненты шаг за шагом.

- Сначала добавьте флюса на посадочные места печатной платы. Это поможет удержать припой на месте.

- Добавьте немного припоя в одну контактную площадку.

- С помощью пинцета возьмите компонент SMT и совместите его с посадочным местом на печатной плате

- Наконец, осторожно прижмите компонент к контактной площадке, нагревая его паяльником

- Для микросхем и компонентов с более чем двумя-тремя контактами сначала припаяйте диагональные контакты, это поможет вам удерживать ИС на месте.

- Затем припаять остальные контакты

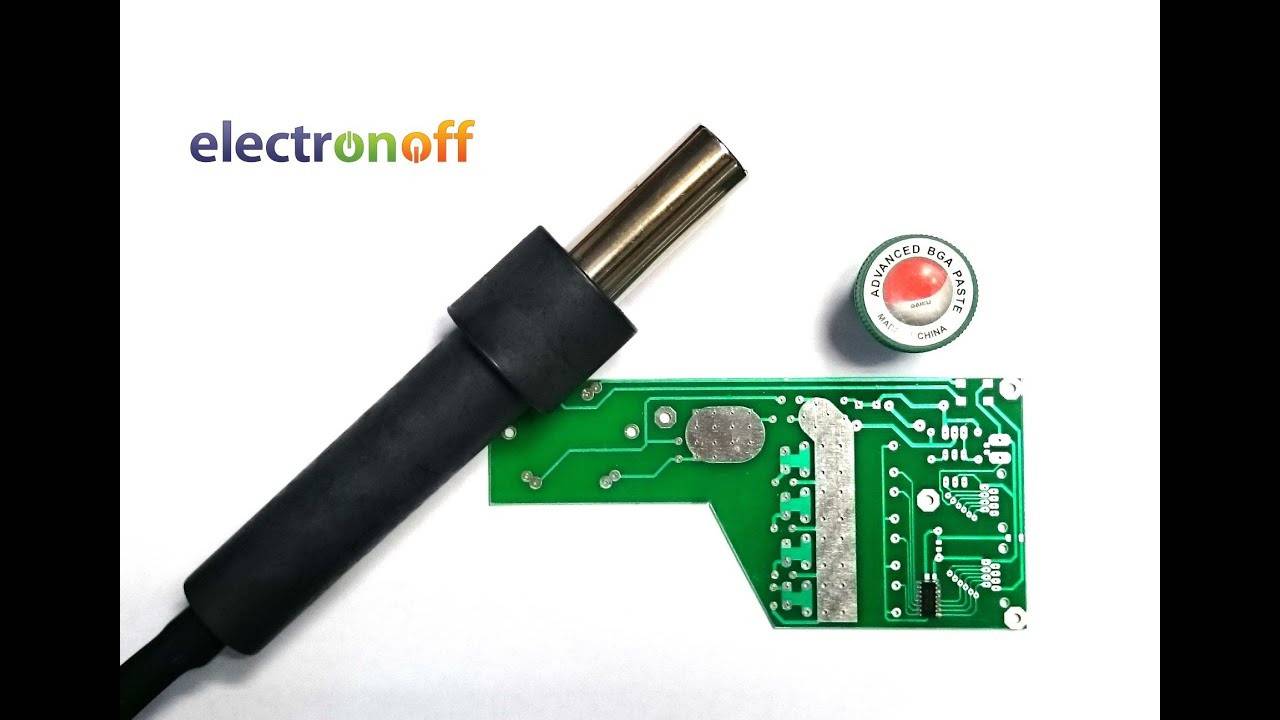

Пайка горячим воздухом:

Этот метод пайки немного проще, чем паяльник.В этом процессе вместо паяльника для монтажа компонентов используются термовоздушная станция и паяльная паста. Вот пошаговые инструкции по выполнению пайки горячим воздухом.- Сначала наносится паяльная паста на посадочные места.

- Специальный трафарет упрощает этот процесс, но если у вас его нет, используйте ручку для паяльной пасты или нанесите инъекцию на контактные площадки.

- Разместите все компоненты по очереди. Затем установите температуру станции горячего воздуха примерно на 300-350 градусов C и выставьте доску горячим воздухом.

- Когда паста начинает таять, она автоматически засасывает компонент на свое место.

- Следует помнить одну важную вещь: перегрев любой компонент, так как это может привести к его необратимому повреждению.

- Изучите техническое описание компонента, чтобы понять его температурный профиль. В случае светодиода подайте тепло снизу печатной платы.

Горячая пластина для пайки:

Этот процесс аналогичен пайке горячим воздухом, но вместо ручного нагрева компонентов по одному здесь используется нагретый слой для нагрева всей печатной платы, позволяющий спаять все компоненты сразу.

Вы можете купить имеющуюся в продаже станцию с подогревом или сделать ее самостоятельно, используя простой утюг для одежды. Это очень быстрый и чистый метод по сравнению с двумя другими, упомянутыми выше. Единственным недостатком является то, что этим методом можно припаять только одну сторону печатной платы, а это неприятно!

Единственным недостатком является то, что этим методом можно припаять только одну сторону печатной платы, а это неприятно!

инструментов:

Для чистой пайки всегда необходимы соответствующие инструменты. Также это облегчит нашу жизнь.

Пинцет:

Пинцет очень важен при пайке компонентов поверхностного монтажа.Потому что вы просто не можете схватить SMD резистор или конденсатор или какие-либо компоненты голыми руками. Также это поможет вам правильно выровнять компоненты. Кроме того, использование пинцета при работе с компонентами устраняет риск повреждения деталей статическим электричеством.

Поток:

Хорошее количество флюса всегда делает пайку аккуратной и качественной. Флюс удаляет окисление в плате и предотвращает окисление паяных соединений и обеспечивает лучшую адгезию. Перед нанесением паяльной пасты на печатную плату используется жидкий флюс.Флюс бывает разных форм, таких как паста, ручка и шприцы. Ручка флюса в основном используется в процессе пайки SMD.

Трафарет:

Трафарет для печатной платы — это не что иное, как лист нержавеющей стали, на котором вырезаны отпечатки компонентов. Трафареты используются таким образом, чтобы они были выровнены по плате, чтобы они соответствовали отпечаткам, и паяльная паста может быть легко нанесена на контактные площадки. Трафарет для печатной платы не требуется, но он, безусловно, пригодится, если на печатной плате слишком много посадочных мест или вам нужно массово производить ту же плату.

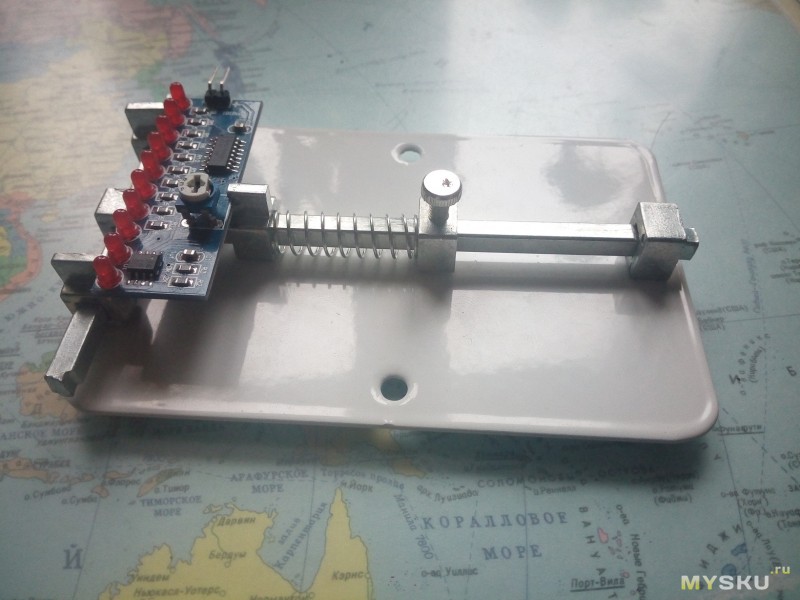

Паяльная подставка:

Подставка для пайки помогает удерживать печатную плату на месте во время пайки. На рынке представлено несколько вариантов таких стендов. Некоторые из них поставляются со встроенной лупой, которая хорошо подходит для пайки SMD. Также купите стойку, которая будет прочной и менее подверженной смещению при пайке.

Оплетки для демонтажа / Насос:

Они могут очень пригодиться, если вам нужно немного переделать вашу печатную плату, и это сделает переделку легкой задачей, если вы знаете, как их использовать. И фитиль, и насос работают одинаково, в то время как фитиль удаляет припой путем снятия стыков, однако насос всасывает их с помощью механизма воздушного насоса.

И фитиль, и насос работают одинаково, в то время как фитиль удаляет припой путем снятия стыков, однако насос всасывает их с помощью механизма воздушного насоса.

Паяльная станция горячего воздуха:

Эта станция станет очевидной, если вы решите паять компоненты S.MD горячим воздухом. Это оборудование выполняет пайку путем продувки стыка горячим воздухом. Температура выходящего воздуха обычно колеблется от 100 до 300 и может варьироваться от модели к модели.

Наконец, важно попрактиковаться в пайке SMD-компонентов, чтобы научиться делать это.Вы можете выбрать метод пайки, соответствующий вашему времени, бюджету и требованиям к качеству.

Надеюсь, эта статья дала некоторые идеи и полезные советы по пайке компонентов SMD. Если вы чувствуете, что мы упустили какой-либо важный аспект пайки SMD, оставьте комментарий ниже. Также оставляйте свои вопросы, отзывы об этой статье в поле для комментариев ниже. У нас есть больше ресурсов для проектирования и сборки печатных плат, ознакомьтесь с ними.

Можно ли использовать ручную пайку в процессе производства SMT-сборки?

Поскольку электронные технологии стремительно развиваются, электронные продукты имеют тенденцию становиться миниатюрными, увеличивая вес и резко уменьшая стоимость.Что касается сборки SMT (технология поверхностного монтажа), то компоненты SMC (компоненты поверхностного монтажа) в основном припаиваются к печатной плате посредством пайки оплавлением, которая выполняется в печи для пайки оплавлением, автоматическом устройстве. Несмотря на высокую степень автоматизации, которой придерживается SMT при сборке, ручная пайка по-прежнему является необходимой в производственном процессе. Таким образом, эта статья познакомит вас со значением ручной пайки для сборки SMT и некоторыми советами по ней.

Преимущества сборки SMT

а.Высокая плотность сборки

По сравнению с традиционными компонентами со сквозным отверстием, компоненты микросхемы требуют меньшей площади поверхности платы. Кроме того, применение сборки SMT приводит к уменьшению размеров электронных изделий на 60% по объему и на 75% по весу.

Кроме того, применение сборки SMT приводит к уменьшению размеров электронных изделий на 60% по объему и на 75% по весу.

г. Высокая надежность

Компоненты микросхемы отличаются высокой надежностью и ударопрочностью за счет небольших размеров и веса. Используется автоматизированное производство, поэтому пайка и установка отличаются высокой надежностью.Таким образом, почти 90% электронной продукции производится методом SMT.

г. Высокая частота

Поскольку компоненты микросхемы не закрывают выводы, паразитная индуктивность и емкость уменьшаются с увеличением частоты.

г. Снижение затрат

Из-за быстрого прогресса и широкого применения компонентов микросхемы стоимость компонентов микросхемы также снижается с такой высокой скоростью, что резистор микросхемы имеет ту же цену, что и резистор для сквозного отверстия.Сборка SMT упрощает общую процедуру производства и снижает стоимость производства. Что касается SMC, их потенциальных клиентов не нужно реорганизовывать, сгибать или сокращать, чтобы сократить весь производственный процесс и повысить эффективность производства. Как только будет применена сборка SMT, общая стоимость производства может быть снижена на 30-50%.

Что касается SMC, их потенциальных клиентов не нужно реорганизовывать, сгибать или сокращать, чтобы сократить весь производственный процесс и повысить эффективность производства. Как только будет применена сборка SMT, общая стоимость производства может быть снижена на 30-50%.

Сравнение сборки SMT и сборки THT

Характеристики сборки SMT могут быть полностью обозначены путем сравнения сборки SMT и сборки THT (сквозная технология).Основываясь на технологии монтажа, существенное различие между сборкой SMT и сборкой THT заключается в разнице в размещении и сквозном отверстии. Кроме того, обе стороны отличаются друг от друга по нескольким аспектам, включая базовую плату, компоненты, устройства, паяные соединения и технологию сборки, которые можно кратко изложить в следующей таблице.

Разница между SMT и THT на самом деле проистекает из разницы между типами компонентов, включая структуру компонентов и типы контактов.Поскольку в сборочном производстве SMT используются компоненты без выводов или с короткими выводами, существенное различие между SMT и THT состоит в том, что размеры компонентов и печатной платы не полностью одинаковы, а компоненты крепятся на печатной плате по-разному.

Основные требования к ручной пайке SMT-компонентов

Требование № 1: Паяльный материал

Следует использовать более тонкую оловянную проволоку и активную оловянную проволоку диаметром от 0.Лучше от 5 до 0,6 мм. Также можно использовать паяльную пасту, но она должна содержать не требующий очистки флюс, низкий уровень коррозии и отсутствие остатков.

Требование № 2: Инструменты и оборудование

Следует использовать паяльник с постоянной температурой и специальный пинцет. Мощность паяльника с постоянной температурой не должна превышать 20 Вт.

Требование № 3: Операторы

Операторы должны владеть достаточными методами проверки SMT и пайки.Необходимо накопить определенный опыт работы.

Требование № 4: Правила эксплуатации

В процессе сборки SMT должны соблюдаться строгие правила эксплуатации.

Часто используемые инструменты и оборудование для ручной пайки SMC

• Пинцет.

Пинцет — это тип паяльного инструмента, специально используемый для SMC. Пайка компонентов может быть легко завершена, так как два вывода SMC захватываются пинцетом.

• Паяльник с постоянной температурой

Паяльник с постоянной температурой оснащен паяльной головкой, температуру которой можно регулировать. Паяльник с постоянной температурой применяется потому, что он обеспечивает постоянный нагрев, экономию электроэнергии вдвое и приводит к быстрому повышению температуры.

• Специальная нагревательная головка паяльника.

После оснащения паяльником специальных нагревательных головок разных размеров, на печатную плату можно припаять множество SMC с разным количеством выводов, включая QFP, диоды, транзисторы и микросхемы.

• Вакуумный пистолет для поглощения олова

Вакуумный пистолет для поглощения олова в основном состоит из пистолета для поглощения олова и вакуумного насоса. Передняя часть пистолета для поглощения олова представляет собой полую паяльную головку, способную нагреваться.

• Стол для пайки горячим воздухом

Как тип полуавтоматического оборудования, использующего горячий воздух в качестве источника нагрева, стол для пайки горячим воздухом позволяет легко паять SMC, что более удобно, чем паяльник. Кроме того, стол для пайки горячим воздухом может паять различные типы компонентов.

Ручные паяльные жала SMC

• Паяльное жало для резисторов, конденсаторов и диодов.

Во-первых, на контактной площадке плавится олово, и паяльник не должен находиться далеко от контактной площадки, чтобы олово плавилось. Во-вторых, поместите компонент на площадку с помощью пинцета. В-третьих, припаивается одна клемма, затем идет вторая клемма.

• Паяльное жало QFP

Во-первых, микросхему следует поместить в соответствующее место и использовать немного паяльной пасты для фиксации трех выводов на микросхеме, чтобы можно было точно зафиксировать микросхемы.Во-вторых, на выводы плавно наносится флюс, каждый из которых припаян. Если в процессе пайки между выводами возникает перемычка, на место перемычки следует нанести немного флюса.

Если в процессе пайки между выводами возникает перемычка, на место перемычки следует нанести немного флюса.

• Наконечник для настольной пайки горячим воздухом

Стол для пайки горячим воздухом использовать гораздо удобнее, чем паяльник, и можно работать с многочисленными типами компонентов. ИС можно паять на столе для пайки горячим воздухом, но в качестве припоя следует использовать паяльную пасту, а не оловянную проволоку.Паяльная паста может быть нанесена на контактную площадку сначала вручную. После установки SMC сопло горячего воздуха используется для быстрого перемещения по микросхеме, так что все контактные площадки плавно нагреваются после завершения пайки.

Как традиционный метод пайки, ручная пайка по-прежнему играет ключевую роль в производстве электроники, независимо от того, как развиваются технологии. Сборка SMT стала ведущим методом сборки благодаря высокой плотности сборки, высокой производственной эффективности, низкой стоимости, высокой надежности и широкому спектру приложений. Комбинация автоматической пайки и ручной пайки определенно принесет активный эффект в электронное производство.

Комбинация автоматической пайки и ручной пайки определенно принесет активный эффект в электронное производство.

Как сделать пайку SMD с помощью паяльника

Для пайки SMD в домашних условиях не требуется особого оборудования. Это легко сделать с помощью паяльника.

SMD означает устройство для поверхностного монтажа, и это компоненты, которые вы паяете на поверхности печатной платы.

Я расскажу, как паять SMD паяльником.

(Наиболее распространенный метод пайки этих компонентов — использование печи. Также называется пайкой оплавлением SMD)

SMD означает устройство для поверхностного монтажа и указывает на то, что компонент монтируется на поверхности печатной платы, в отличие от компонентов со сквозными отверстиями, которые устанавливаются в отверстия.

Это инструменты для пайки, необходимые для пайки компонентов поверхностного монтажа:

- Паяльник (при наличии тонкого жала)

- Припой

- Флюс для припоя (полезно, но не обязательно)

- Пинцет

- Микроскоп или лупа

Как припаять резистор для поверхностного монтажа

Пайка резистора — самый простой способ начать обучение пайке SMD.

Начните с нанесения флюса на одну площадку на печатной плате. Флюс очищает контактную площадку и облегчает правильную фиксацию припоя.

Нанесите немного припоя на наконечник утюга и коснитесь контактной площадки печатной платы наконечником, чтобы часть припоя перешла на контактную площадку.

Установите резистор на его место и удерживайте его там пинцетом, касаясь паяльного жала, чтобы он нагрел и компонент, и площадку печатной платы.

Теперь резистор должен быть закреплен с одной стороны.Снова нанесите припой на жало паяльника и коснитесь жала паяльника с другой стороны.

Теперь ваш резистор должен быть в порядке, но вы можете проверить паяные соединения с помощью микроскопа или лупы, чтобы убедиться, что соединение хорошее.

Как паять микросхемы поверхностного монтажа

Метод пайки микросхемы для поверхностного монтажа очень похож на метод пайки резистора.

Начните с нанесения флюса на все контактные площадки на печатной плате.

Нанесите припой на одну из угловых площадок микросхемы.

Установите и выровняйте чип с помощью пинцета.

Удерживайте микросхему на месте, касаясь угловой площадки кончиком паяльника, чтобы припой расплавил контакт и площадку вместе.

Проверить юстировку микросхемы. Если он не на своем месте, воспользуйтесь паяльником, чтобы ослабить контактный чип и правильно выровнять чип.

Продолжите пайку в противоположном углу, нанеся немного припоя на жало паяльника, а затем одновременно коснувшись контактной площадки и контакта печатной платы.Сделайте это для всех выводов микросхемы, один за другим.

После того, как все штыри припаяны, вы должны внимательно осмотреть паяные соединения с помощью микроскопа или лупы, чтобы проверить наличие плохих соединений или перемычек.

Альтернативные методы

Есть несколько альтернативных методов пайки SMD. Ниже я объясню два метода, которые использую.

Использование паяльной пасты

Начните с нанесения флюса на контактные площадки печатной платы. Затем нанесите паяльную пасту на все контактные площадки компонента, который вы хотите припаять.

Затем нанесите паяльную пасту на все контактные площадки компонента, который вы хотите припаять.

С помощью пинцета поместите компонент в правильное положение и удерживайте его там. Поместите наконечник паяльника на каждую из площадок, чтобы припой расплавился и обеспечил хорошее соединение между компонентом и платой.

Заливка припоем

Этот метод предназначен для пайки микросхем.

Как обычно, начните с нанесения флюса на контактные площадки на печатной плате. Прикрепите один из угловых контактов микросхемы к контактной площадке с помощью небольшого количества припоя. Убедитесь, что микросхема правильно выровнена по контактным площадкам.

Теперь используйте свой паяльник и залейте контакты припоем, чтобы все контакты соединились. На картинке ниже залиты только несколько контактов, но идея состоит в том, чтобы залить все контакты.

Затем начните с одного конца и нагрейте штифт, чтобы припой расплавился на следующих 2-3 контактах. Используйте присоску для припоя, чтобы всасывать излишки припоя.

Используйте присоску для припоя, чтобы всасывать излишки припоя.

Продолжайте движение вниз по ряду и нагрейте сразу 2–3 контакта, пока отсасываете припой. После того, как весь излишек припоя будет удален, проверьте наличие перемычек под микроскопом.

Метод пайки SMD, не описанный здесь, — это печь оплавления.

Это самый распространенный метод пайки в профессиональном мире.

Возврат от пайки SMD к пайке

Пайка компонентов поверхностного монтажа с помощью термовоздушной паяльной станции

В современных электронных сборках печатных плат используются компоненты поверхностного монтажа (SMT). Хотя некоторые детали для поверхностного монтажа можно паять традиционным паяльником, это невозможно для компонентов с выводами на нижней стороне детали.Детали с очень маленькими и близко расположенными выводами также сложно паять с помощью паяльника. Технология пайки горячим воздухом значительно упрощает и ускоряет работу, а также обеспечивает надежные паяные соединения, устраняющие паяные перемычки на выводах.

Базовый метод требует подачи достаточного количества горячего воздуха на компонент и печатную плату для создания паяного соединения. Требуемые температура и скорость горячего воздуха будут зависеть от тепловой массы материалов и типа используемого припоя.Температуру следует отрегулировать так, чтобы припой плавился без повреждения компонента или печатной платы, а объем воздушного потока должен быть как можно большим, не нарушая прилегающие детали SMT. Использование сопла подходящего размера и формы минимизирует воздействие на близлежащие детали. Компания Circuit Specialists предлагает широкий выбор сопел, которые подходят для подавляющего большинства паяльных станций горячим воздухом.

Контактные площадки на печатной плате должны иметь достаточное количество припоя, уже расплавленного и затвердевшего до того, как компонент будет размещен.Дополнительный флюс требуется для получения желаемого паяного соединения, а также для удержания детали на месте во время подачи горячего воздуха. Обычно используется пастообразный флюс, потому что его легче контролировать и он обеспечивает липкую поверхность, предотвращая нежелательное перемещение компонента.

Обычно используется пастообразный флюс, потому что его легче контролировать и он обеспечивает липкую поверхность, предотвращая нежелательное перемещение компонента.

доступен из множества источников, включая специалистов по схемам, и поставляется в шприцах разного размера вместе с дозирующей иглой, что позволяет точно разместить флюс в контролируемом количестве.

Как только компонент помещается прямо на контактные площадки, стержень термовоздушной паяльной станции помещается прямо над деталью, и нагретый воздух подается до тех пор, пока припой на контактных площадках печатной платы не расплавится и не прикрепится к выводам компонента.Чрезмерное нагревание и время вызовут повреждение компонента и печатной платы, а недостаточное количество тепла и времени приведет к образованию холодного паяного соединения. Для получения желаемого результата, возможно, придется отрегулировать три переменные: температуру, скорость воздуха и время.

Качественные паяные соединения — это сочетание правильной техники, надлежащего оборудования и материалов. Техника — это процесс обучения, который оптимизируется на основе опыта. Использование термовоздушной паяльной станции для пайки компонентов поверхностного монтажа обеспечивает надежные паяные соединения и экономит драгоценное время, сводя к минимуму возможность повреждения компонента и печатной платы.

Техника — это процесс обучения, который оптимизируется на основе опыта. Использование термовоздушной паяльной станции для пайки компонентов поверхностного монтажа обеспечивает надежные паяные соединения и экономит драгоценное время, сводя к минимуму возможность повреждения компонента и печатной платы.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Видео по пайке SMD |

SMD означает устройство для поверхностного монтажа, и это компоненты, которые вы паяете на поверхности печатной платы. Их пайка несколько отличается от пайки «традиционных» компонентов, монтируемых в сквозные отверстия. Существует множество руководств по пайке SMD, например, «Как делать пайку SMD с помощью паяльника» и «Руководства по пайке для поверхностного монтажа Sparkfun». На Youtube есть много хороших видеороликов о пайке SMD, вот лишь несколько из них:

Их пайка несколько отличается от пайки «традиционных» компонентов, монтируемых в сквозные отверстия. Существует множество руководств по пайке SMD, например, «Как делать пайку SMD с помощью паяльника» и «Руководства по пайке для поверхностного монтажа Sparkfun». На Youtube есть много хороших видеороликов о пайке SMD, вот лишь несколько из них:

Arrow Tricks of The Trade — 05 — Пайка SMD — 02 — Паяльная паста и размещение компонентов

Пайка SMD — полная

Советы и рекомендации по паяльнику для поверхностного монтажа

Профессиональная пайка поверхностным монтажом: методы ручной пайки — часть 2: бессвинцовый монтаж на поверхность

youtube.com/embed/hINp_g68mh5?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Лаборатория Коллина — пайка поверхностным монтажом

Распайка и пайка SMD-компонентов с минимумом оборудования.

Простой способ пайки деталей для поверхностного монтажа! — Как я это делаю

Мастер пайки: поверхностный монтаж с мелким шагом — настоятельно рекомендуется

Мастер пайки: IPC-J-STD-001 Методы пайки

youtube.com/embed/hsKcKvs5dNE?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Демонстрация DIY USB-микроскопа

Видеозаписи для паяльных микроскопов SMD — Andonstar ADSM302

Пайка SMD — Общие пакеты

Пайка SMD — малые корпуса

Пайка SMD — QFP100 Упаковка

youtube.com/embed/YUryJOAiPa4?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Пайка SMD — Пакет QFN

Пайка SMD — Пакеты SOIC SSOP

Пайка SMD — Корпус PLCC

Мастер пайки: IPC J-STD-001 Чип и MELF пайка

Пайка SMT 0402 Компонент / установка

youtube.com/embed/66GV4OuShzI?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

SMD Soldering Tutorial — введение в плавную пайку.(новички электроника)

Профессиональная пайка SMT: методы ручной пайки — поверхностный монтаж

Пайка SMD диодов — Пайка нескольких типов SMD диодов утюгом и горячим воздухом.

Пайка SOIC SMD IC с шагом 1,27 мм

Контактная пайка для микросхем поверхностного монтажа

youtube.com/embed/9Sfggumc-Tc?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Переделка корпусаQFP обычным паяльником.

Припайка микросхем SMD к монтажным платам.

11 комментариев

-

Томи Энгдал говорит:

Реболлинг графических процессоров с перекидным чипом — это БУЛШИТ — правда о мертвых графических процессорах для ноутбуков и их ремонте.

https://www.youtube.com/watch?v=1AcEt073UdsКомментарий:

Отвечать

Если у вас есть видеокарта, которая стоит меньше, чем стоимость замены графического процессора, и она просто умерла, и вы действительно не можете позволить себе ничего более нового, можно запечь / зажарить / реболл или как вы это называете. Признайтесь себе, что у вас в руках дымящаяся куча мусора, и долго она не протянет, но если вы хотите получить лишний месяц или два, продолжайте печь. Это. Вероятно, он станет зомби-нежитью на этот короткий период времени, и если вам повезет, вы сможете снова испечь его после этого, но это ни в коем случае не подходящее решение.

Признайтесь себе, что у вас в руках дымящаяся куча мусора, и долго она не протянет, но если вы хотите получить лишний месяц или два, продолжайте печь. Это. Вероятно, он станет зомби-нежитью на этот короткий период времени, и если вам повезет, вы сможете снова испечь его после этого, но это ни в коем случае не подходящее решение. -

Томи Энгдал говорит:

Пайка SMD — общие пакеты

https: // www.youtube.com/watch?v=omR7QE8H82wПайка SMD — Ручная пайка — Стандартные комплекты: массив резисторов, SOT23-6, SOT23-3, SOT89, SOT223, TO252 (DPAK), TO263 (D2PAK), TO263-5, мини-кнопка, Crystal HC49, алюминиевый конденсатор, силовой индуктор

Отвечать -

Томи Энгдал говорит:

Как паять компоненты SMD с помощью песка

https://www. youtube.com/watch?v=aEn3Wb_zrts

youtube.com/watch?v=aEn3Wb_zrtsВ этом видео я покажу вам простой трюк для пайки компонентов SMD на печатной плате с помощью песка.Этот трюк позволяет нам паять печатную плату любого размера от маленького к большому за минуту.

DD Electro Tech: паяю smd песком

Комментарии:

Индукционный нагрев

Это применимо только в том случае, если все ваши SMD-компоненты находятся на верхнем уровне.может привести к повреждению некоторых чувствительных компонентов. Лучше выключить индукционный нагреватель перед тем, как оставить плату для запекания, или использовать простой нагреватель с регулируемой температурой.

Отвечать

% PDF-1.6

%

410 0 объект

>

эндобдж

xref

410 130

0000000016 00000 н.

0000003902 00000 н.

0000004088 00000 н.

0000004115 00000 н.

0000004165 00000 п.

0000004220 00000 н.

0000004269 00000 н.

0000004309 00000 п.

0000004535 00000 н. 0000004662 00000 н.

0000004759 00000 н.

0000004838 00000 н.

0000004915 00000 н.

0000004995 00000 н.

0000005074 00000 н.

0000005153 00000 н.

0000005232 00000 н.

0000005311 00000 п.

0000005390 00000 н.

0000005468 00000 н.

0000005546 00000 н.

0000005624 00000 н.

0000005702 00000 н.

0000006197 00000 н.

0000006253 00000 н.

0000006359 00000 н.

0000006448 00000 н.

0000006537 00000 н.

0000006643 00000 п.

0000006746 00000 н.

0000006835 00000 н.

0000006944 00000 н.

0000008623 00000 п.

0000010078 00000 п.

0000011744 00000 п.

0000013115 00000 п.

0000013560 00000 п.

0000013669 00000 п.

0000013758 00000 п.

0000013867 00000 п.

0000014224 00000 п.

0000014313 00000 п.

0000014422 00000 п.

0000014511 00000 п.

0000014600 00000 п.

0000014709 00000 п.

0000016242 00000 п.

0000016677 00000 п.

0000017225 00000 п.

0000017327 00000 п.

0000017665 00000 п.

0000018061 00000 п.

0000019644 00000 п.

0000020331 00000 п.

0000020713 00000 п.

0000020998 00000 н.

0000021246 00000 п.

0000004662 00000 н.

0000004759 00000 н.

0000004838 00000 н.

0000004915 00000 н.

0000004995 00000 н.

0000005074 00000 н.

0000005153 00000 н.

0000005232 00000 н.

0000005311 00000 п.

0000005390 00000 н.

0000005468 00000 н.

0000005546 00000 н.

0000005624 00000 н.

0000005702 00000 н.

0000006197 00000 н.

0000006253 00000 н.

0000006359 00000 н.

0000006448 00000 н.

0000006537 00000 н.

0000006643 00000 п.

0000006746 00000 н.

0000006835 00000 н.

0000006944 00000 н.

0000008623 00000 п.

0000010078 00000 п.

0000011744 00000 п.

0000013115 00000 п.

0000013560 00000 п.

0000013669 00000 п.

0000013758 00000 п.

0000013867 00000 п.

0000014224 00000 п.

0000014313 00000 п.

0000014422 00000 п.

0000014511 00000 п.

0000014600 00000 п.

0000014709 00000 п.

0000016242 00000 п.

0000016677 00000 п.

0000017225 00000 п.

0000017327 00000 п.

0000017665 00000 п.

0000018061 00000 п.

0000019644 00000 п.

0000020331 00000 п.

0000020713 00000 п.

0000020998 00000 н.

0000021246 00000 п. 0000021486 00000 п.

0000021872 00000 п.

0000022265 00000 п.

0000022813 00000 п.

0000024282 00000 п.

0000026043 00000 п.

0000043501 00000 п.

0000043593 00000 п.

0000075235 00000 п.

0000080015 00000 п.

0000080211 00000 п.

0000081978 00000 п.

0000085637 00000 п.

0000085941 00000 п.

0000089339 00000 п.

0000093112 00000 п.

0000093407 00000 п.

0000093988 00000 н.

0000094345 00000 п.

0000094414 00000 п.

0000094481 00000 п.

0000095026 00000 п.

0000095159 00000 п.

0000132711 00000 н.

0000132750 00000 н.

0000133283 00000 н.

0000133401 00000 п.

0000180882 00000 н.

0000180921 00000 н.

0000235220 00000 н.

0000235259 00000 п.

0000235794 00000 п.

0000235918 00000 п.

0000273484 00000 н.

0000273523 00000 н.

0000274070 00000 н.

0000274204 00000 н.

0000319611 00000 н.

0000319650 00000 н.

0000320178 00000 н.

0000320292 00000 н.

0000357844 00000 н.

0000357883 00000 н.

0000358410 00000 н.

0000358522 00000 н.

0000474262 00000 н.

0000568171 00000 н.

0000568229 00000 н.

0000021486 00000 п.

0000021872 00000 п.

0000022265 00000 п.

0000022813 00000 п.

0000024282 00000 п.

0000026043 00000 п.

0000043501 00000 п.

0000043593 00000 п.

0000075235 00000 п.

0000080015 00000 п.

0000080211 00000 п.

0000081978 00000 п.

0000085637 00000 п.

0000085941 00000 п.

0000089339 00000 п.

0000093112 00000 п.

0000093407 00000 п.

0000093988 00000 н.

0000094345 00000 п.

0000094414 00000 п.

0000094481 00000 п.

0000095026 00000 п.

0000095159 00000 п.

0000132711 00000 н.

0000132750 00000 н.

0000133283 00000 н.

0000133401 00000 п.

0000180882 00000 н.

0000180921 00000 н.

0000235220 00000 н.

0000235259 00000 п.

0000235794 00000 п.

0000235918 00000 п.

0000273484 00000 н.

0000273523 00000 н.

0000274070 00000 н.

0000274204 00000 н.

0000319611 00000 н.

0000319650 00000 н.

0000320178 00000 н.

0000320292 00000 н.

0000357844 00000 н.

0000357883 00000 н.

0000358410 00000 н.

0000358522 00000 н.

0000474262 00000 н.

0000568171 00000 н.

0000568229 00000 н.

Если такие компоненты есть с обоих сторон, вторую сторону придется паять руками.

Если такие компоненты есть с обоих сторон, вторую сторону придется паять руками. Протравленную печатную плату зачищают шкуркой и покрывают с помощью кисточки паяльной пастой. Особо обратите внимание — отверстия в плате сверлить нельзя , их нужно будет высверлить только после пайки! Паста должна едва покрывать дорожки, чтобы они все «просвечивали» через слой пасты. Чтобы равномернее размазать пасту по плате, очень не помешает капнуть на плату одну каплю воды. Избыток воды крайне вреден — при ее выкипании (см далее) детали могут сдвинуться с мест. Большие пустые места на плате, естественно, мазать пастой не надо. Пасту лучше наковырять со дна емкости, поскольку припой оседает вниз, и в верхней части в основном располагается вязкая дрянь. Механических усилий при ковырянии нужно применять минимум, чтобы порошок припоя не слипся от давления (я обычно просто переворачиваю банку и даю пасте время стечь вниз). В инструкции по применению пасты рекомендуется работать в респираторе и в вентилируемых помещениях. На мой взгляд, этих рекомендаций очень даже стоит придерживаться.

Протравленную печатную плату зачищают шкуркой и покрывают с помощью кисточки паяльной пастой. Особо обратите внимание — отверстия в плате сверлить нельзя , их нужно будет высверлить только после пайки! Паста должна едва покрывать дорожки, чтобы они все «просвечивали» через слой пасты. Чтобы равномернее размазать пасту по плате, очень не помешает капнуть на плату одну каплю воды. Избыток воды крайне вреден — при ее выкипании (см далее) детали могут сдвинуться с мест. Большие пустые места на плате, естественно, мазать пастой не надо. Пасту лучше наковырять со дна емкости, поскольку припой оседает вниз, и в верхней части в основном располагается вязкая дрянь. Механических усилий при ковырянии нужно применять минимум, чтобы порошок припоя не слипся от давления (я обычно просто переворачиваю банку и даю пасте время стечь вниз). В инструкции по применению пасты рекомендуется работать в респираторе и в вентилируемых помещениях. На мой взгляд, этих рекомендаций очень даже стоит придерживаться.

2..0.3 мм, из-за чего она нагревается неравномерно, и края ее слегка подгорают. К тому же у некоторых марок одностороннего стеклотекстолита при таком нагреве начинается внутреннее расслоение (образование пузырей). Выход простой — всегда использовать двухсторонний стеклотекстолит, а неиспользуемую сторону меди просто удалять. На двухстороннем стеклотекстолите описанные выше явления ни разу не наблюдались, да и пайка с ним получается намного более «ровная» (видимо, из-за того, что медь с нижней стороны платы обеспечивает равномерное распределение тепла по поверхности платы).

2..0.3 мм, из-за чего она нагревается неравномерно, и края ее слегка подгорают. К тому же у некоторых марок одностороннего стеклотекстолита при таком нагреве начинается внутреннее расслоение (образование пузырей). Выход простой — всегда использовать двухсторонний стеклотекстолит, а неиспользуемую сторону меди просто удалять. На двухстороннем стеклотекстолите описанные выше явления ни разу не наблюдались, да и пайка с ним получается намного более «ровная» (видимо, из-за того, что медь с нижней стороны платы обеспечивает равномерное распределение тепла по поверхности платы). Но такие детали сейчас встречаются, в основном только в блоках питания различной техники, и тому подобных силовых платах, где протекают значительные токи, и присутствует высокое напряжение, а все платы управления, сейчас идут на SMD элементной базе.

Но такие детали сейчас встречаются, в основном только в блоках питания различной техники, и тому подобных силовых платах, где протекают значительные токи, и присутствует высокое напряжение, а все платы управления, сейчас идут на SMD элементной базе. Что нам для этого потребуется?

Что нам для этого потребуется?

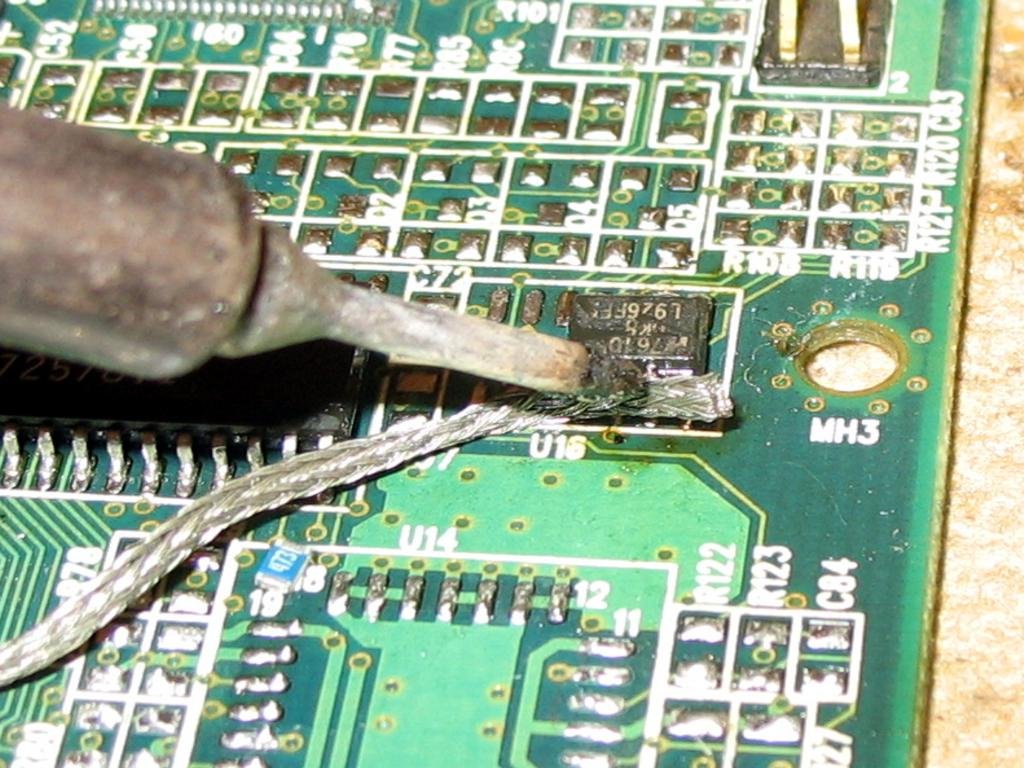

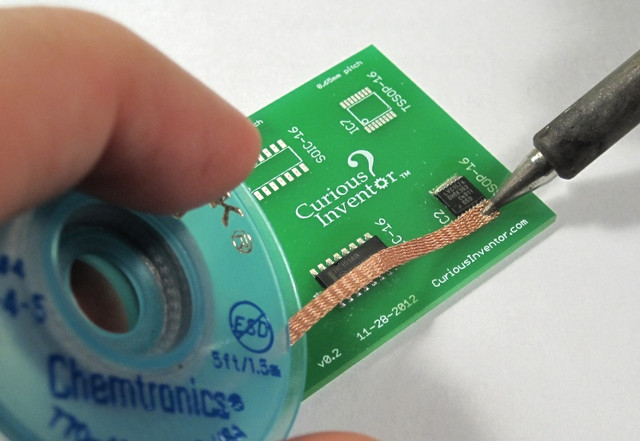

Затем прогреваем сверху, придавив жалом паяльника, и проводим оплеткой вдоль контактов.

Затем прогреваем сверху, придавив жалом паяльника, и проводим оплеткой вдоль контактов. Затем мы берем паяльник ЭПСН 25 ватт, или подобный маломощный, и касаемся двух ножек микросхемы расположенных по диагонали.

Затем мы берем паяльник ЭПСН 25 ватт, или подобный маломощный, и касаемся двух ножек микросхемы расположенных по диагонали. 646 растворитель, в частности, сделан на основе ацетона. Надписи, шелкография на плате, и паяльная маска, при этом не смываются и не растворяются.

646 растворитель, в частности, сделан на основе ацетона. Надписи, шелкография на плате, и паяльная маска, при этом не смываются и не растворяются. д. Осваивать пайку SMD компонентов нужно обязательно, так как она точно пригодится.

д. Осваивать пайку SMD компонентов нужно обязательно, так как она точно пригодится.

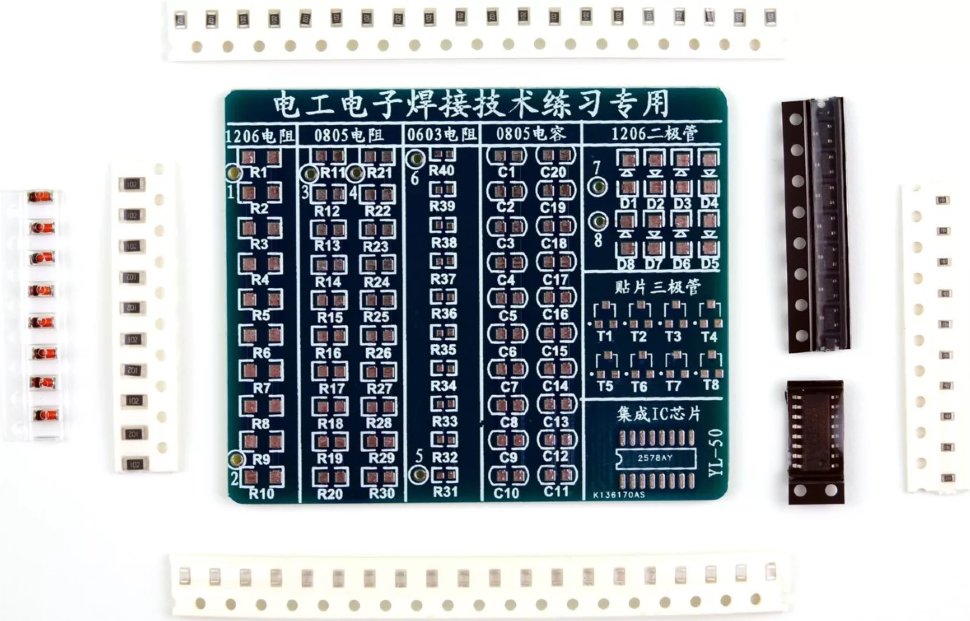

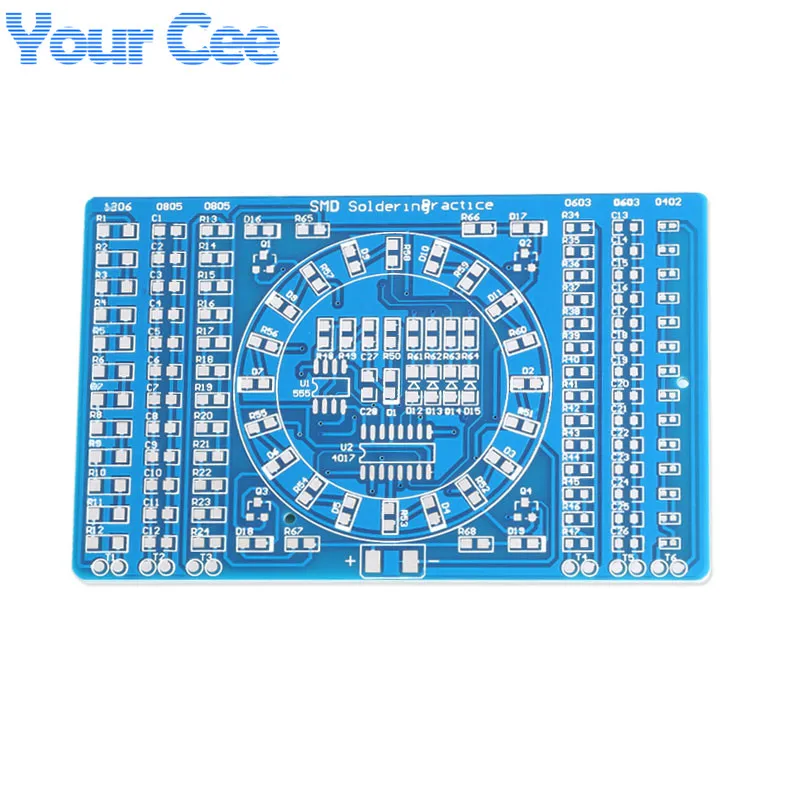

На просторах Алиэкспресс нашелся отличный «тренажер» за очень разумные деньги. Если у вас есть опыт пайки, большого смысла читать обзор нет

На просторах Алиэкспресс нашелся отличный «тренажер» за очень разумные деньги. Если у вас есть опыт пайки, большого смысла читать обзор нет Отпаивать микросхемы феном — да, припаивать — нет.

Отпаивать микросхемы феном — да, припаивать — нет.  Кстати, все заработало с первого раза, за пол бакса попробовать свои силы, флюсы, припои или обновить навык — самое то.

Кстати, все заработало с первого раза, за пол бакса попробовать свои силы, флюсы, припои или обновить навык — самое то.

Mils составляет 1/1000 дюйма или 0,0254 мм.

Mils составляет 1/1000 дюйма или 0,0254 мм. Здесь нет ничего сложного — мы прикасаемся к контакту и к площадке жалом паяльника, затем прикладываем к нему припой, который быстро плавиться, обволакивая место пайки ровным слоем.

Здесь нет ничего сложного — мы прикасаемся к контакту и к площадке жалом паяльника, затем прикладываем к нему припой, который быстро плавиться, обволакивая место пайки ровным слоем. Если микросхема сдвинулась, то снова разогрейте контакт и отрегулируйте ее положение.

Если микросхема сдвинулась, то снова разогрейте контакт и отрегулируйте ее положение. Мы ставим микросхему сразу на ее место и устанавливаем в правильном положении.

Мы ставим микросхему сразу на ее место и устанавливаем в правильном положении. Для этого можно использовать этиловый или изопропиловый спирт.

Для этого можно использовать этиловый или изопропиловый спирт.

Почти 30 лет назад!

Почти 30 лет назад!  С соответствующим калибром

совет по применению пасты (см

Таблица выбора ниже),

нанести непрерывную бусину

паяльная паста посередине

колодок (рекомендуется:

Zephpaste SPE-0012) как

показано здесь.

С соответствующим калибром

совет по применению пасты (см

Таблица выбора ниже),

нанести непрерывную бусину

паяльная паста посередине

колодок (рекомендуется:

Zephpaste SPE-0012) как

показано здесь. Рекомендуется (SMT

Зонды СДП-1111).

Рекомендуется (SMT

Зонды СДП-1111). Рекомендуемые:

ZT-2-MIL AirPencil.)

Рекомендуемые:

ZT-2-MIL AirPencil.) Осмотреть. (Для графики

напротив, тампон из белой пены

показано слева.).

Осмотреть. (Для графики

напротив, тампон из белой пены

показано слева.). Вот как сделать хорошие паяные соединения: на контактные площадки наносится капля паяльной пасты, после чего SMD помещается на контактную площадку и вставляется в пасту.

Вот как сделать хорошие паяные соединения: на контактные площадки наносится капля паяльной пасты, после чего SMD помещается на контактную площадку и вставляется в пасту. «Изготовление высококачественных паяных соединений на стенде».

«Изготовление высококачественных паяных соединений на стенде». PLCC с выводами. Для компонентов с более мелким шагом, таких как

популярные QFP 100 и QFP 208, небольшой

вариации в технике легко делаются одинаково,

если нет еще более эффективных результатов (звоните

Zephyrtronics для подробностей … мы не можем научить наших

конкуренты все наши хитрости).

PLCC с выводами. Для компонентов с более мелким шагом, таких как

популярные QFP 100 и QFP 208, небольшой

вариации в технике легко делаются одинаково,

если нет еще более эффективных результатов (звоните