Покрытые электроды для ручной дуговой сварки

Покрытые электроды для ручной сварки представляют собой стержни длиной, как правило, от 250 до 700 мм, изготовленные из сварочной проволоки с нанесенным на нее слоем покрытия. Один из концов электрода длиной 20–30 мм не имеет покрытия для его крепления в электрододержателе.

Покрытый электрод для ручной дуговой сваркиДлина электрода зависит от его диаметра и химического состава стержня. Например, стержни малого диаметра, состоящие из высоколегированных сталей, делаются более короткими, чтобы уменьшить электрическое сопротивление (и нагрев) при сварке, а стержни малого диаметра из низкоуглеродистых сталей обладают высокой электропроводностью и, следовательно, могут быть длинными.

Сварочные электроды должны обеспечивать:

— устойчивое горение дуги, равномерное плавление металла и стабильный перенос его в сварочную ванну;

— достаточную защиту расплавленного электродного металла и металла сварочной ванны от воздуха;

— получение металла шва требуемого химического состава и механических свойств;

— хорошее формирование шва, минимальные потери на угар и разбрызгивание;

— возможно высокую производительность процесса сварки;

— хорошую отделимость и легкую удаляемость шлака с поверхности шва;

— достаточную стойкость покрытий против механических повреждений (осыпание,

откалывание при относительно легких ударах, в процессе нагрева электрода при

сварке и др. ) и недопустимость резкого ухудшения свойств в процессе хранения;

) и недопустимость резкого ухудшения свойств в процессе хранения;

— минимальную токсичность газов, выделяющихся при сварке, соблюдение санитарно-гигиенических норм.

Данные требования обеспечиваются благодаря подбору компонентов покрытия электрода. Вещества, из которых состоит покрытие, можно разделить на следующие группы.

Газообразующие компоненты обеспечивают газовую защиту зоны сварки от воздуха. При нагревании они разлагаются с выделением газов, вытесняющих воздух. В качестве газообразующих компонентов обычно выступают вводимые в покрытие минералы (мрамор, магнезит) или органические вещества (мука, крахмал, декстрин).

Шлакообразующие компоненты

обеспечивают шлаковую защиту расплавленного и кристаллизующегося металла от

воздуха. При расплавлении они образуют шлак, который всплывает на поверхность

сварочной ванны. Шлаком также покрыты капли электродного металла.

Шлакообразующие компоненты (кислые окислы SiO2, TiO2, Al2O3; основные окислы

CaO, MnO, MgO; галогены CaF2) содержатся в мраморе, граните, гематите,

кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

Раскисляющие компоненты позволяют восстановить часть металла, находящегося в сварочной ванне в виде оксидов. К ним относятся железосодержащие соединения – ферромарганец, ферротитан и ферросилиций.

Стабилизирующие компоненты обеспечивают стабильное горение дуги за счет присутствия в них элементов с низким потенциалом ионизации – натрия, калия, кальция и др. Последние содержатся в мраморе, меле, полевом шпате, кальцинированной соде, поташе и других веществах.

Легирующие компоненты придают металлу шва дополнительные свойства, например, повышенную прочность, коррозионную стойкость и др. Добавляются в покрытие в виде железосодержащих сплавов – феррохрома, ферротитана, феррованадия. Основным способом легирования металла шва является легирование через стержень электрода, дополнительным – через покрытие.

Связующие компоненты связывают

порошковые материалы покрытия в однородную массу. Чаще всего в качестве

связующих используется натриевое (Na2Si02) или калиевое (K2Si02) жидкое стекло.

Добавление в покрытие железного порошка (до 60% от массы покрытия) позволяет повысить производительность сварки.

Некоторые материалы покрытия выполняют несколько функций. Например, мрамор является газообразующим, шлакообразующим и стабилизирующим минералом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите

Виды и состав покрытия электродов для ручной дуговой сварки

Электроды используются для сварки металлических изделий. Для каждого сорта металла стараются подбирать такие расходные материалы, стержень которых будет схожим по составу с заготовкой. Это благотворно влияет на качество, так как шов получает одинаковую структуру, что повышает его крепость. Но это не единственный фактор, который определяет выбор. Обмазка электродов также является весомым параметром, так как от того, насколько она справляется со своими задачами, будет зависеть надежность последующей эксплуатации. Основными функциями являются защита сварочной ванны от негативного воздействия внешних факторов, а также поддержание стабильного горения дуги. Некоторые из вариантов даже обеспечивают такие условия, что можно варить по ржавой поверхности без значительного ухудшения качества соединения.

Основными функциями являются защита сварочной ванны от негативного воздействия внешних факторов, а также поддержание стабильного горения дуги. Некоторые из вариантов даже обеспечивают такие условия, что можно варить по ржавой поверхности без значительного ухудшения качества соединения.

Покрытие электродов для сварки

Виды покрытия электродов

Каждый тип покрытия электродов обладает своими свойствами и имеет специальное уникальное обозначение.

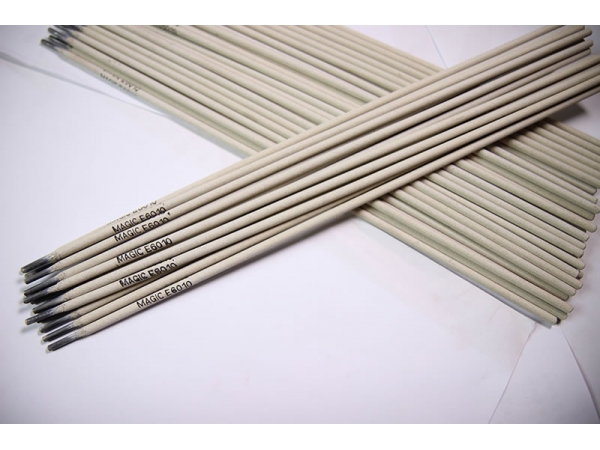

Сварочные электроды для сварки

Кислое. Обозначается буквой «А» в маркировке. В основе состава лежит кремний, марганец, оксиды железа и прочие элементы. Главным недостатком является то, что шов, который выполнен такими электродами, имеет достаточно высокую вероятность покрыться горячими трещинами во время процесса сваривания. Такое покрытие имеют электроды Э 42 и Э 38. В качестве преимуществ можно отметить, что кислая разновидность покрытия электродов для ручной дуговой сварки не обладает склонностью к появлению пор в шве. Это касается даже ржавых заготовок или деталей с окалиной. Они хорошо проявляют себя при дуге любой длине и нормально работают как при постоянном, так и при переменном токе.

Это касается даже ржавых заготовок или деталей с окалиной. Они хорошо проявляют себя при дуге любой длине и нормально работают как при постоянном, так и при переменном токе.

Сварочные электроды с кислым покрытием

Целлюлозное. В маркировке обозначается буквой «Ц». Состав покрытия сварочных электродов данного типа содержит наибольшее количество органических веществ, так здесь их около половины. Исходя из названия можно понять, что в основном это целлюлоза. Исходя из степени раскисления, металл в готовом шве соответствует сталям в спокойном и полуспокойном состоянии. Но в нем содержится достаточно большое количество водорода. Обмазка используется на электродах Э46 и Э50. Здесь происходит равномерное образование валика наплавленного металла, если речь идет об односторонней сварке. Электроды хорошо проявляют себя в вертикальном пространственном положении.

Сварочные электроды Э46 с целлюлозным покрытием

Рутиловое. Обозначается буквой «Р» в маркировке. Покрытые сварочные электроды с такой обмазкой содержат в своем составе почти половину рутила. Здесь низкое содержание кремния и кислорода, так что нет риска образования горячих трещин. Наплавленный металл обладает хорошей ударной вязкостью. Газ, который выделяется во время горению дуги, и который служит для защиты сварочной ванны, образуют карбонаты и органические материалы в обмазке. Наплавка покрытыми электродами с такой обмазкой может страдать от окисления только при наличии углекислого газа и паров воды. При правильном соблюдении режимов здесь намечается минимальное содержание водорода, так что в шве не возникает пор. Здесь нужно прокаливать материалы, чтобы избежать подобных проблем. Но слишком высокая температура прокалки может также привести к последующему порообразованию. Электроды с рутиловым покрытием могут применяться даже в тех случаях, когда на поверхности основного металла имеется ржавчина. Они чувствительны к температуре и повышение режима может привести к браку даже при идеально чистой поверхности. По техническим свойствам они превосходят такие виды покрытий сварочных электродов как кислое и основное.

Здесь низкое содержание кремния и кислорода, так что нет риска образования горячих трещин. Наплавленный металл обладает хорошей ударной вязкостью. Газ, который выделяется во время горению дуги, и который служит для защиты сварочной ванны, образуют карбонаты и органические материалы в обмазке. Наплавка покрытыми электродами с такой обмазкой может страдать от окисления только при наличии углекислого газа и паров воды. При правильном соблюдении режимов здесь намечается минимальное содержание водорода, так что в шве не возникает пор. Здесь нужно прокаливать материалы, чтобы избежать подобных проблем. Но слишком высокая температура прокалки может также привести к последующему порообразованию. Электроды с рутиловым покрытием могут применяться даже в тех случаях, когда на поверхности основного металла имеется ржавчина. Они чувствительны к температуре и повышение режима может привести к браку даже при идеально чистой поверхности. По техническим свойствам они превосходят такие виды покрытий сварочных электродов как кислое и основное. Электроды легки в зажигании дуги и могут применяться в разных пространственных положениях.

Электроды легки в зажигании дуги и могут применяться в разных пространственных положениях.

Основное. В маркировке обозначается буквой «Б». такие виды покрытия электродов для ручной дуговой сварки обладают шлаковой основой для покрытия, в которой содержатся разнообразные минералы. Их еще называются флористо-кальциевыми. В них очень высокий коэффициент образования шлаков. Газ для защиты выделяют минералы, которые входят в состав обмазки сварочных электродов. Наплавленный металл получается слабонасыщенным водородом. Здесь нет органических материалов, что избавляет электроды от источника водорода. Наплавленный металл не склонен к окислению, так что здесь не наблюдается риск образования трещин. В отличие от рутилового покрытия, здесь имеется большое сопротивление сероводородному растрескиванию. Это позволяет применять материалы для сварки трубопроводов.

Сварочные электроды с обычным покрытием

Состав покрытия электрода для сварки

- Кислое – титан, кремний, марганец, окись железа;

- Основное – карбонат кальция и фтористый калий;

- Целлюлозное – мука, целлюлоза, органические вещества;

- Рутиловое – рутил, минералы и органические компоненты.

Характеристики покрытия электродов

Каждое покрытие имеет свои уникальные свойства не только в рабочем плане, но и в качестве физических характеристик. Среди них можно выделить:

- Толщина покрытия электрода во много зависит от размера самого электрода, так как тут действует пропорциональное соотношение, по которому толщина покрытия составляет одну треть от общей толщины;

- Температура горения обмазки, которая является не сильно влияющим на сварку фактором, но от нее зависит, насколько хорошо будет зажигаться дуга;

- Степень впитываемой влаги, так как от этого зависит количество проводимых предварительных процедур просушки перед использованием.

Технология нанесения покрытия на электрод

Диаметр покрытия электродов зависит от толщины стержня, но для его нанесения используются практически одинаковые технологии. Это осуществляется промышленным способом при помощи специальных станков. Это автоматический процесс с высокой производительностью. Твердые части состава высушиваются и раздрабливаяются. После этого их просеивают для достижения фракций определенного размера. Затем вещество обжигают, чтобы удалить серу. В смесители части состава замешиваются с жидкими составляющими. На последней стадии станок окунает стержни в готовую смесь, благодаря чему и получаются покрытые электроды.

Ручная дуговая сварка покрытыми электродами: особенности и применение

Существует множество типов сварки, но среди них особняком стоит ручная дуговая сварка с помощью покрытых электродов. Ручная дуговая сварка покрытыми электродами — это один из самых популярных способов соединить металлические конструкции в условиях мелкого производства или домашней сварки. Электроды с покрытием заменяют флюс и газ, с их помощью можно сделать качественный и надежный шов, не применяя дорогостоящего оборудования и не имя навыков профессиональной сварки.

Ручная дуговая сварка покрытыми электродами — это один из самых популярных способов соединить металлические конструкции в условиях мелкого производства или домашней сварки. Электроды с покрытием заменяют флюс и газ, с их помощью можно сделать качественный и надежный шов, не применяя дорогостоящего оборудования и не имя навыков профессиональной сварки.

Современный рынок предлагает разные типы электродов с покрытием, и начинающему сварщику довольно сложно разобраться в таком разнообразии. Мы упростим вам задачу и кратко расскажем все, что нужно знать о покрытых электродах, научим пользоваться ими в домашних условиях и поведаем обо всех особенностях, которые стоит учесть.

Содержание статьи

Виды покрытия

Виды покрытия электродов:

- А — кислые электроды. Кислые электроды содержат в своем составе окись железа, марганец, кремний и титан. Состав может отличаться, в зависимости от производителя и назначения электрода. Обратите внимание, что электроды с кислым покрытием способствуют образованию горячих трещин, так что применять их нужно осторожно.

- Б — основное покрытие электродов. Электроды с основным покрытием (наравне с рутиловым) являются самыми востребованными на рынке. Такое покрытие состоит из фтористого кальция и карбонада кальция. Чтобы шов получился качественным и надежным, установите на сварочном аппарате постоянный ток и работайте в обратной полярности. Кстати, электроды с основным покрытием почти не способствуют образованию трещин, так что рекомендуем новичкам использовать такие стержни.

- Ц — электроды с целлюлозным покрытием. Как не трудно догадаться, основа таких стержней — это целлюлоза. Иногда используется мука или другие органические вещества. При плавлении покрытия образуется газовое облако, защищающее шов от образования шлака и улучшающее его механические свойства. Электроды с целлюлозным покрытием чаще всего используют для сварки тонких металлов.

- Р — электроды с рутиловым покрытием. Это самый популярный тип покрытия и самый универсальный. Основа стержня — рутил, а также различные органические вещества, гарантирующие отсутствие шлака.

Можно варить и переменным, и постоянным током. При этом металл практически не разбрызгивается, дуга стабильна, легко зажигается. Швы получаются качественными даже у начинающих сварщиков.

Можно варить и переменным, и постоянным током. При этом металл практически не разбрызгивается, дуга стабильна, легко зажигается. Швы получаются качественными даже у начинающих сварщиков. - П — прочие.

Иногда встречаются смешанные покрытия, они обозначаются несколькими буквами. Например, рутилово-целлюлозное покрытие — РЦ, и так далее по аналогии.

Маркировка электродов

Марка электрода играет важную роль, от ее выбора во многом зависит качество работы. На картинке ниже вы можете видеть марки покрытых электродов, используемые при сварке углеродистых и низколегированных сталей.

Для сварки иных типов металлов существуют свои марки, но в целом можно выделить наиболее распространенные: АНО-1, ОЗС-6, МР-3, УОНИ 13/45. Они вполне универсальны и подойдут для сварки большинства металлов. Но несмотря на это рекомендуем все же ознакомиться с остальными марками, чтобы в дальнейшем опираться на свой опыт и знания.

Особенности сварки покрытыми электродами

Первое, что вам нужно сделать — правильно выбрать диаметр электрода (в соответствии с типом и толщиной металла), а также установить оптимальную силу тока на сварочном аппарате. Сделав это вы уже существенно упростите дальнейшую работу и результат будет заметно лучше. Ниже вы можете видеть таблицу с рекомендуемыми значениями для рутиловых электродов.

Сделав это вы уже существенно упростите дальнейшую работу и результат будет заметно лучше. Ниже вы можете видеть таблицу с рекомендуемыми значениями для рутиловых электродов.

Затем нужно разжечь дугу. Существует два способа, на картинке справа они промаркированы как «А» и «Б».

Графитовые электроды с покрытием — Kandi Engineering Pvt Ltd

Графитовые электроды

Графитовые электроды используются в основном при производстве стали в электродуговых печах. Кроме того, с 1969 года на графитовых электродах использовались покрытия для выплавки стали в диапазоне от 5 до 185 тонн с использованием электродов диаметром 200 ~ 600 мм. Для производства СТАЛИ используются графитовые электроды.

Покрытие выполняет две основные функции:

- Для защиты поверхности электрода при использовании в печи от окисления.Во время окисления диаметр наконечника электрода остается больше, чем у электрода без покрытия. Линейная скорость износа электрода также уменьшается, так что уменьшается общий расход электрода.

- Для формирования пленки с высокой проводимостью и низким удельным сопротивлением, которая увеличивает пропускную способность электрода по току. Это позволяет пропускать больший ток через электрод того же размера, избегая серьезных механических повреждений.

Графитовый электрод с покрытием

Лучший способ ощутить эффект покрытия — это смешать покрытые и непокрытые электроды на одной электродной стойке.

KANDI сложное покрытие придает графитовым электродам отличные антиокислительные свойства и значительно снижает удельный расход графита. Электроды с покрытием используются для производства электротехнической стали, а также для изготовления неметаллических изделий при электродуговой обработке.

Защитное покрытие состоит из нескольких слоев и наносится на поверхность электрода в сложном, многоуровневом производственном процессе. Особенностью технологии нанесения покрытий является электродуговая обработка каждого слоя. Ориентировочные реквизиты покрытия: —

Ориентировочные реквизиты покрытия: —

| Параметр | Блок | Значение |

| Толщина покрытия | мм | 0,5 — 0,8 |

| Удельное электрическое сопротивление | Ом · мкм | 0,07 — 0,10 |

| Газонепроницаемость при 900 ° C | ч | выше 50 |

| Температура начала процесса разложения | ° С | выше 1850 |

| Задержка окисления поверхности графита | ч | 10–20 |

состоит из 3-х слоев, выполняющих отдельные функции.Первый слой создает высокотемпературное стойкое к окислению покрытие, которое обеспечивает основную защиту электрода. Поверх этого слоя нанесение напыленного покрытия помогает свести к нулю любую пористость предыдущего слоя покрытия. Последний слой в основном отвечает за увеличение проводимости.

Степень окисления определяется путем измерения содержания моноксида углерода и диоксида углерода в отходящих газах, извлеченных во время нагревания образцов в потоке окисляющего газа. При температуре от 1000 до 1850 град. C, обнаруженный в дуговой печи, образцы графита без покрытия выделяют большое количество CO и CO2. Напротив, при 1000 ° C образцы с покрытием не производят ни CO, ни CO2, и даже через некоторое время при 1850 ° C. C, CO не обнаруживается и только 2 ~ 5% CO2. Электрическое сопротивление снижается (и, следовательно, увеличивается проводимость) при нанесении покрытия.Лабораторные испытания показали, что само покрытие имеет электрическое сопротивление 14,50-22,00 мкм см по сравнению с сопротивлением графита 600 ~ 1000 мкм см.

Снижение удельного расхода графита до 25%.

- Пониженное побочное окисление

- Конус пониженного окисления

- Увеличенный диаметр наконечника

- Пониженный расход наконечника

- Уменьшенное количество электродных соединений

- Пониженные потери наконечника

Повышенная проводимость электродов

- С использованием алюминия с высокой проводимостью

- Путем перераспределения электрического тока

Повышенная электрическая нагрузочная способность электродов

- Путем снятия электрического напряжения в центре электрода и ниппелях

- За счет увеличения электропроводности на 20-25%

Экономия времени

- Уменьшенное количество электродных соединений

- улучшенные условия труда печного персонала

- сокращение времени работы крана

Дополнительные преимущества

- Защищает поверхность графитовых электродов от окисления на протяжении всего срока службы покрытия.

- Покрытие образует пленку с высокой проводимостью и низким удельным сопротивлением, которая может увеличить токонесущую способность электродов, позволяя пропускать больший ток через электрод того же размера или тот же ток через электрод меньшего диаметра.

| Номинальный диаметр | Типичный диаметр | Допуски диаметра | Номинальная длина | ||||

| мм | мм | Макс мм | Мин. мм | мм | мм | мм | мм |

| 350 | 356 | 358 | 352 | 1800 | 2100 | ||

| 400 | 406 | 409 | 403 | 1800 | 2100 | 2400 | |

| 450 | 457 | 460 | 454 | 1800 | 2100 | 2400 | |

| 500 | 508 | 511 | 505 | 1800 | 2100 | 2400 | 2700 |

| 550 | 559 | 562 | 556 | 2100 | 2400 | 2700 | |

| 600 | 610 | 613 | 607 | 2100 | 2400 | 2700 | |

Примечание: специальные диаметры и / или длины по запросу

Электроды с покрытием из УНТ — Большая химическая энциклопедия

Электроды с покрытием УНТ могут быть легко сконструированы при условии получения стабильных суспензий УНТ. Однако необходимо выбрать подходящий диспергатор поверхностно-активного вещества для изготовления электродов, модифицированных УНТ / поверхностно-активным веществом, с высокой каталитической способностью и хорошей селективностью по отношению к аналитам. [Pg.499]

Однако необходимо выбрать подходящий диспергатор поверхностно-активного вещества для изготовления электродов, модифицированных УНТ / поверхностно-активным веществом, с высокой каталитической способностью и хорошей селективностью по отношению к аналитам. [Pg.499]Было продемонстрировано, что присутствие УНТ значительно увеличивает пиковый ток окисления 6-бензиламинопурина. Электрод, модифицированный УНТ, подходит для определения следовых количеств бензиламинопурина и обладает такими преимуществами, как высокая чувствительность, быстрый отклик и хорошая стабильность [86], Wang et al.исследовали электрокаталитическое окисление тимина на электроде, покрытом УНТ с включенным α-циклодекстрином, в щелочной среде. Чувствительная схема обнаружения тимина получила дальнейшее развитие с использованием дифференциальной импульсной вольтамперометрии [87]. Электрохимическое определение … [Pg.500]

В последние годы появилось больше приложений, основанных на технологиях послойного изготовления. для электродов, модифицированных УНТ. Этот метод явно обеспечивает более тонкие и изолированные УНТ по сравнению с другими методами, такими как композитные УНТ и покрытые УНТ электроды, в которых УНТ имеют форму больших пучков.Этот метод должен помочь биомолекулам, таким как ферменты и ДНК, более эффективно взаимодействовать с УНТ, чем другие методы, и ожидается, что сенсоры, основанные на этом методе, будут более чувствительными. Важные биосенсоры, такие как сенсоры глюкозы, были разработаны с использованием этого метода, и ожидается дальнейшее развитие других сенсоров, основанных на послойной технике. [Стр.Другие процедуры приготовления суспензий УНТ основаны на нековалентной стабилизации УНТ с использованием поверхностно-активных веществ или полимеров. Был опубликован превосходный обзор по этой теме … [Pg.473]

для электродов, модифицированных УНТ. Этот метод явно обеспечивает более тонкие и изолированные УНТ по сравнению с другими методами, такими как композитные УНТ и покрытые УНТ электроды, в которых УНТ имеют форму больших пучков.Этот метод должен помочь биомолекулам, таким как ферменты и ДНК, более эффективно взаимодействовать с УНТ, чем другие методы, и ожидается, что сенсоры, основанные на этом методе, будут более чувствительными. Важные биосенсоры, такие как сенсоры глюкозы, были разработаны с использованием этого метода, и ожидается дальнейшее развитие других сенсоров, основанных на послойной технике. [Стр.Другие процедуры приготовления суспензий УНТ основаны на нековалентной стабилизации УНТ с использованием поверхностно-активных веществ или полимеров. Был опубликован превосходный обзор по этой теме … [Pg.473]

В 2009 году в нашей лаборатории было сообщено о большом прорыве в отношении новых электродов с покрытием из УНТ на основе никеля, обладающих замечательной электрокаталитической активностью как для выделения, так и для поглощения h3 [51 ]. Молекулярный комплекс Ni, используемый в этом исследовании, был эффективно ковалентно присоединен к MWCNT с использованием стратегии диазония, благодаря плодотворному сотрудничеству с Бруно Жуссельмом и Сержем Палацином из CEA Saclay (Франция).[Pg.303]

Молекулярный комплекс Ni, используемый в этом исследовании, был эффективно ковалентно присоединен к MWCNT с использованием стратегии диазония, благодаря плодотворному сотрудничеству с Бруно Жуссельмом и Сержем Палацином из CEA Saclay (Франция).[Pg.303]

Несколько конфигураций датчиков изготавливаются из случайно ориентированных УНТ, проводящих пленок УНТ и поверхностей электродов с покрытием УНТ для датчиков на основе транзисторов. Пленки и композиты из УНТ хорошо подходят для макро- и микромасштабных сенсорных платформ, таких как интеллектуальные носимые ткани и устройства «лаборатория на чипе», в которых концентрация аналитов превышает несколько микромоляров. Меньшие электроды с размером наконечников от сотен нанометров до сотен микрометров были покрыты УНТ для повышения их чувствительности.[Pg.219]

Электрод для контактной сварки — Производитель проволоки из нержавеющей стали, Сварочная проволока с медным покрытием

Перевести на- Дом

- Профиль

- Продукты

- АЛЮМИНИЕВЫЙ СВАРОЧНЫЙ ПРОВОД

- RAAJMIG 4043

- RAAJMIG 5356

- РЕМОНТ И ТЕХОБСЛУЖИВАНИЕ СВАРОЧНЫХ ЭЛЕКТРОДОВ

- СРАВНИТЕЛЬНАЯ ТАБЛИЦА

- R-101

- R-106

- R-107

- R-108

- R-109

- Р-188С

- Р-192С

- Р-252

- R-680

- R-680CGS

- Р-195М

- Р-250

- R-350

- R-650

- Р-14Мн

- R-CCR 70

- R-CCR 80

- R-CCR 100

- R-CCR 100Spl

- R-ХАРДАЛЛОЙ

- Р-50НМ

- Р-55ФН

- Р-99Н

- Р-122

- Р-901

- R-902

- R-СПЛАВ 550

- ЭЛЕКТРОДЫ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ МЕТАЛЛА (MMAW)

- Стальные электроды с низким и средним пределом растяжения

- РАТНА 6013

(AWS A5. 1 E6013)

1 E6013) - РАТНА 6013 X

(AWS A5.1 E6013) - РАТНА 6013 XX

(AWS A5.1 E6013) - РАТНА 7016

(AWS A5.1 E7016) - RATNA 7016 W

(AWS A5.1 E7016) - РАТНА 7018

(AWS A5.1 E7018) - РАТНА 7024

(AWS A5.1 E7024) - РАТНА 7014

(AWS A5.1 E7014) - RATNA 7018 h5R

(AWS A 5.1 E7018 h5R) - РАТНА GT

(DIN: E4300 A525) - РАТНА 6022

(AWS A5.1 E6022)

- РАТНА 6013

- Электроды из низколегированного сплава для работы при низких температурах

- RATNA 7018 Spl

(AWS A5.1: E7018-1) - РАТНА 7018 M

(AWS A5.5 E7018-A1) - RATNA 8016 (Ni) Spl

(AWS A5.5 E 8016-G) - RATNA 8018 (Ni) Spl

(AWS A 5.5 E8018-G) - РАТНА 8018 C1

(AWS A5.5 E8018 C1) - RATNA 8045 P2 h5R

(AWS A 5. 5 E8045 P2 h5R)

5 E8045 P2 h5R) - RATNA 7015-A1

(AWS A5.5: E 7015 A1) - RATNA 8010 P1

(AWS A5.5 E8010 P1)

- RATNA 7018 Spl

- Электроды для атмосферостойкой стали

- RATNA 8018 W

(AWS A5.5 E 8018 W2) - RATNA 7018W

(AWS / SFA-5.5: E 7018-W1 h5)

- RATNA 8018 W

- Стальные электроды с низким и средним пределом растяжения

- АЛЮМИНИЕВЫЙ СВАРОЧНЫЙ ПРОВОД

О приготовлении и испытании катализаторов топливных элементов с использованием тонкопленочного вращающегося дискового электрода Метод

Темно-коричневый коллоидный суспензия НЧ Pt получена из раздела 1.1 протокола ( Рисунок 1 , слева). Коллоидная суспензия настолько стабильна, что ее можно хранить более 1 месяца без выпадения осадков.Более крупные НЧ Pt синтезируются путем уменьшения концентрации NaOH 18 . Однако коллоидная суспензия становится менее стабильной из-за уменьшения концентрации NaOH. В качестве крайнего примера, полностью агломерированные НЧ Pt получаются, когда предшественник Pt нагревается в EG без NaOH ( Рисунок 1 , справа).

В качестве крайнего примера, полностью агломерированные НЧ Pt получаются, когда предшественник Pt нагревается в EG без NaOH ( Рисунок 1 , справа).

Рисунок 1: Фотография коллоидных суспензий НЧ Pt в EG. (слева) Хорошо диспергированные НЧ Pt были получены в соответствии с протоколом 1.1. (Справа) Агломерированные НЧ Pt, полученные нагреванием предшественника Pt в ЭГ без NaOH.

Хорошо диспергированный катализатор Pt / C получают из раздела 1.2 протокола, как показано на , рис. 2а, . Когда менее стабильная коллоидная суспензия, например. , если используются более крупные наночастицы Pt, может наблюдаться значительная агломерация наночастиц Pt на углеродной подложке (, рис. 2b, ).

Рис. 2: ПЭМ-изображения катализаторов Pt / Vulcan с концентрацией 50 мас.%. ( a ) 2 нм НЧ Pt хорошо диспергированы на углеродных носителях. ( b ) 4 нм НЧ Pt агломерированы на углеродных подложках.

( b ) 4 нм НЧ Pt агломерированы на углеродных подложках.

Типичные результаты измерения UV-Vis для определения концентрации Pt в царской водке (протокол 2.4) показаны на рис. 3a . Когда SnCl 2 добавляется к образцу царской водки , содержание Pt в царской водке восстанавливается с Pt (IV) до Pt (II), что приводит к окрашиванию раствора в желтый цвет. Рисунок 3b — калибровочная кривая, полученная из спектров на Рисунок 3a .По этой калибровочной кривой концентрация Pt в смеси образцов определена как 3,68 ppm.

Рис. 3: Типичные результаты измерения UV-Vis для определения концентрации Pt в царской водке. ( a ) УФ-видимые спектры образца царской водки с SnCl 2 до и после добавления стандартного раствора Pt (5-20 мкл). (b ) Калибровочная кривая, полученная путем построения разницы между оптической плотностью при 402 нм и оптической плотностью при 680 нм в зависимости от концентрации добавленной Pt. Концентрация Pt в растворе образца определяется по отрезку х калибровочной кривой. Щелкните здесь, чтобы просмотреть увеличенную версию этого рисунка.

Концентрация Pt в растворе образца определяется по отрезку х калибровочной кривой. Щелкните здесь, чтобы просмотреть увеличенную версию этого рисунка.

Фигуры 4a-b представляют собой типичные примеры тонкой пленки гомогенного катализатора, изготовленной на электроде для ГХ в соответствии с протоколом 3.2. Вся поверхность электрода GC покрыта пленкой катализатора равномерно без какой-либо значительной агломерации. Рисунок 4c -d — типичные тонкие пленки неоднородного катализатора, полученные сушкой каталитических чернил на воздухе.Катализатор агломерируется на краю электрода GC и образует так называемое кофейное кольцо 19 .

Рис. 4. Фотографии и СЭМ-изображения однородной и неоднородной тонкой пленки катализатора, изготовленной на электроде ГХ. ( a, b ) Тонкая пленка гомогенного катализатора, изготовленная в соответствии с протоколом. ( c, d ) Тонкая пленка негомогенного катализатора с «кофейным кольцом», полученная сушкой каталитических чернил на воздухе. ( a ) и ( c ) — это целые изображения тонких пленок катализатора.( b ) и ( d ) представляют собой СЭМ-изображения тонких пленок катализатора, снятые на краях дисков ГХ.

( c, d ) Тонкая пленка негомогенного катализатора с «кофейным кольцом», полученная сушкой каталитических чернил на воздухе. ( a ) и ( c ) — это целые изображения тонких пленок катализатора.( b ) и ( d ) представляют собой СЭМ-изображения тонких пленок катализатора, снятые на краях дисков ГХ.

Рисунок 5 — это пример циклической вольтамперограммы, измеренной в насыщенном электролите H 2 для калибровки потенциала электрода сравнения относительно RHE (протокол 3.3.5). Среднее значение потенциалов, когда плотность тока составляет 0 мА · см -2 как при сканировании в положительном направлении, так и при сканировании в отрицательном направлении, определяется как «0 В относительно RHE».

Рисунок 5: Циклическая вольтамперограмма в насыщенном электролите H 2 для калибровки потенциала электрода сравнения относительно RHE (50 мВ с -1 , 1600 об / мин). Среднее значение потенциалов, при которых плотность тока составляет 0 мА · см. -2 как при сканировании в положительном направлении, так и при сканировании в отрицательном направлении, определяется как 0 В относительно обратимого водородного электрода (RHE) (см. Пунктирные красные линии).

Среднее значение потенциалов, при которых плотность тока составляет 0 мА · см. -2 как при сканировании в положительном направлении, так и при сканировании в отрицательном направлении, определяется как 0 В относительно обратимого водородного электрода (RHE) (см. Пунктирные красные линии).

Показано в Рисунок 6 — это циклические вольтамперограммы в электролите, насыщенном аргоном, и вольтамперограммы с линейной разверткой (LSV) в насыщенном электролите O 2 для катализатора 50 мас.% Pt / Vulcan, полученные в результате измерения RDE (протоколы 3.3.7 и 3.3.8). После достаточного количества циклов очистки на этапе 3.4.6 протокола получается красный CV на Рис. 6a . Когда катализатор недостаточно очищен, плечо пика окисления Pt около 0,8 В менее резкое, чем у хорошо очищенного катализатора (, рис. 6a, , серый CV). Форма LSV в насыщенном электролите O 2 очень чувствительна к качеству тонкой пленки катализатора ( Рисунок 6b ). Когда тонкая пленка катализатора однородна, как на , рис. 4а, , плотность тока, ограничивающая диффузию, O 2 (ниже 0.8 В) наблюдается около -6 мА · см -2 , а плечо кривой LSV около 0,8 В является резким ( Рисунок 6b , красный). С другой стороны, плотность тока ограничения диффузии O 2 меньше и плечо кривой LSV менее резкое, когда тонкая пленка катализатора неоднородна, как на , рис. 4c , или если поверхность электрода GC не является полностью покрыта тонкой пленкой катализатора.

Когда тонкая пленка катализатора однородна, как на , рис. 4а, , плотность тока, ограничивающая диффузию, O 2 (ниже 0.8 В) наблюдается около -6 мА · см -2 , а плечо кривой LSV около 0,8 В является резким ( Рисунок 6b , красный). С другой стороны, плотность тока ограничения диффузии O 2 меньше и плечо кривой LSV менее резкое, когда тонкая пленка катализатора неоднородна, как на , рис. 4c , или если поверхность электрода GC не является полностью покрыта тонкой пленкой катализатора.

Рис. 6. Типичные примеры «хороших» и «плохих» вольтамперограмм для катализатора 50 мас.% Pt / Vulcan. ( a ) Циклические вольтамперограммы в электролите, насыщенном Ar (50 мВ с -1 ). ( b ) LSV в насыщенном электролите O 2 (1600 об / мин, 50 мВ / с, положительное сканирование, вычитание фона, компенсация iR). Щелкните здесь, чтобы просмотреть увеличенную версию этого рисунка.

Щелкните здесь, чтобы просмотреть увеличенную версию этого рисунка.

Показано на Рис. 7 — это циклическая вольтамперограмма, записанная в электролите, насыщенном аргоном, с указанной областью H upd ( a ) и вольтамперограмма для удаления CO с указанным зарядом для удаления ( b ).Оба измерения были получены для катализатора 50 мас.% Pt / Vulcan. По площади под пиками рассчитывается площадь поверхности Pt (ECSA), см. Шаг 3.4.1.

Рис. 7. Типичная циклическая вольтамперограмма (a) и вольтамперограмма удаления CO (b) для катализатора 50 мас.% Pt / Vulcan (50 мВ с -1 ). Заряд H upd и заряд удаления CO выделены небесно-голубым и розовым цветом соответственно. Щелкните здесь, чтобы просмотреть увеличенную версию этого рисунка.

Результаты измерения RDE катализатора 50 мас.![]() % Pt / Vulcan (ECSA, удельная активность ORR и массовая активность при 0,9 В RHE ) суммированы в таблице . Результаты для коммерческого катализатора Pt / C с аналогичным размером частиц Pt и аналогичным содержанием Pt также показаны в таблице.

% Pt / Vulcan (ECSA, удельная активность ORR и массовая активность при 0,9 В RHE ) суммированы в таблице . Результаты для коммерческого катализатора Pt / C с аналогичным размером частиц Pt и аналогичным содержанием Pt также показаны в таблице.

| Размер частиц Pt | ECSA | ORR Удельная активность | ORR массовая активность | |

| [нм] | [м 2 г -1 Pt ] | [мкА см -2 Pt ] | [A g -1 Pt ] | |

| 50 вес.% Pt / Vulcan | 2 | 102 ± 3 | 852 ± 66 | 879 ± 82 |

| 46 мас.% Pt / C (TKK) | 2-3 | 93 ± 3 | 738 ± 30 | 683 ± 31 |

Можно варить и переменным, и постоянным током. При этом металл практически не разбрызгивается, дуга стабильна, легко зажигается. Швы получаются качественными даже у начинающих сварщиков.

Можно варить и переменным, и постоянным током. При этом металл практически не разбрызгивается, дуга стабильна, легко зажигается. Швы получаются качественными даже у начинающих сварщиков.

1 E6013)

1 E6013) 5 E8045 P2 h5R)

5 E8045 P2 h5R)