Влияние угла наклона электрода и изделия

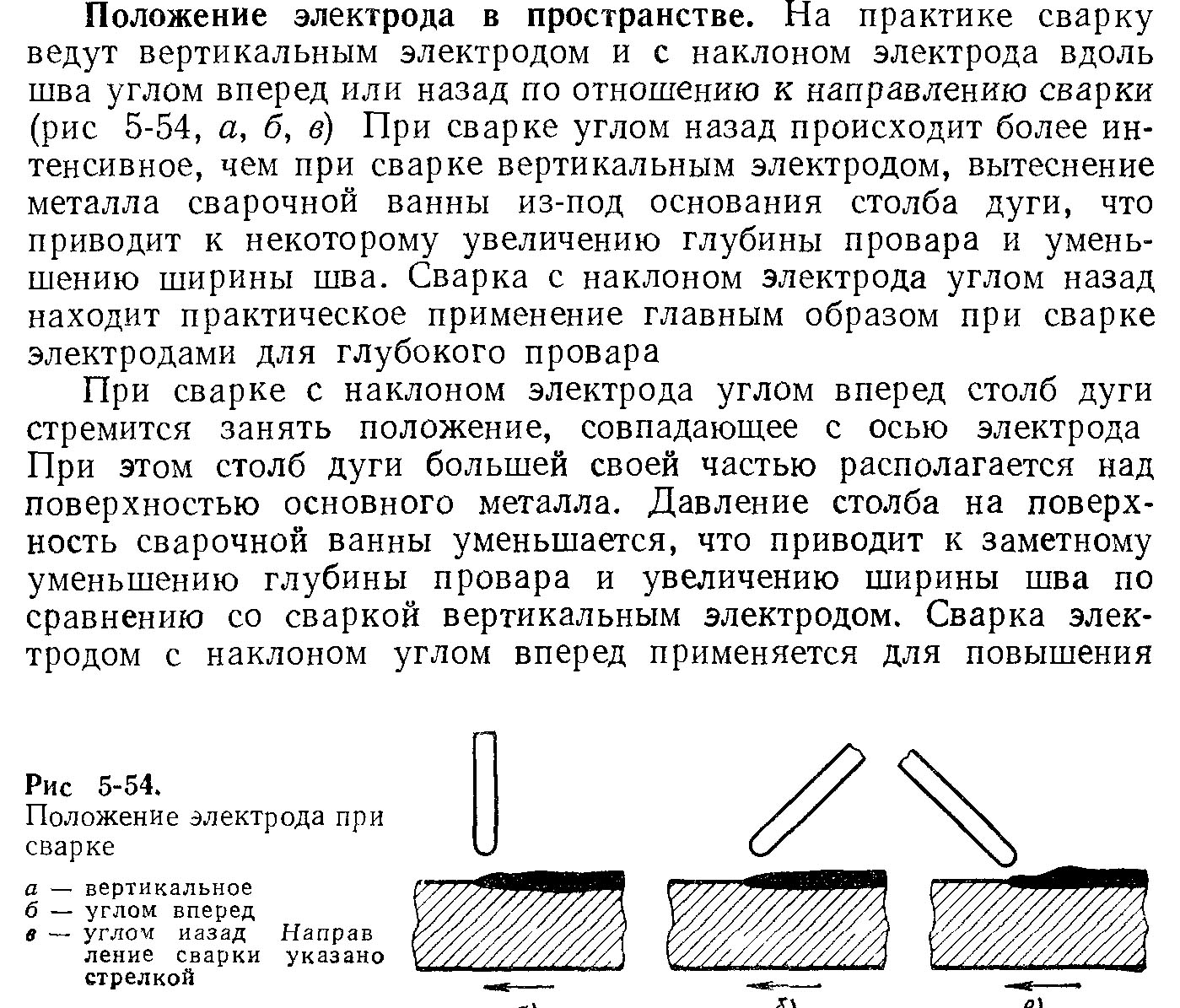

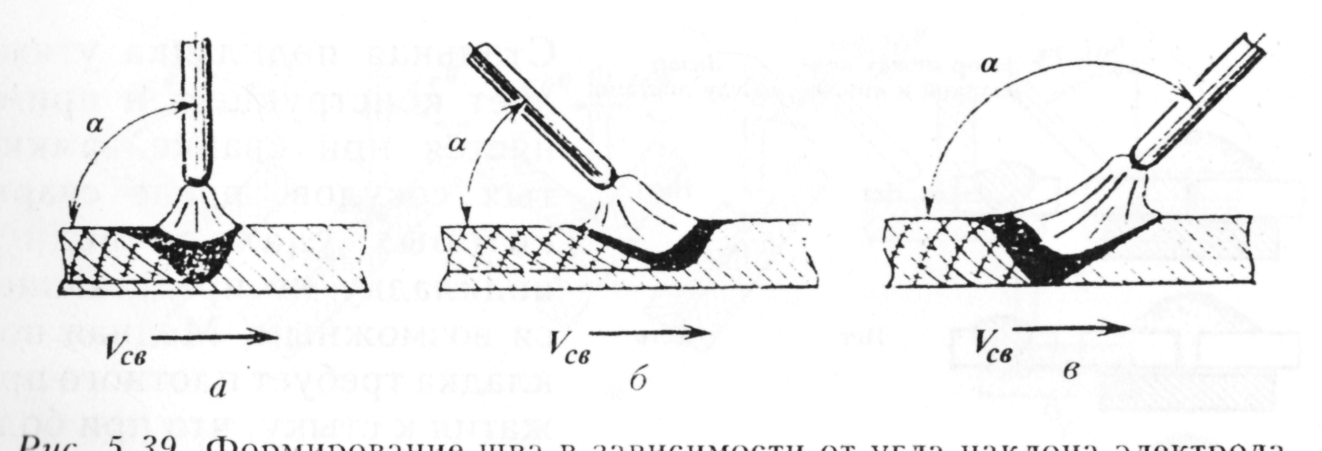

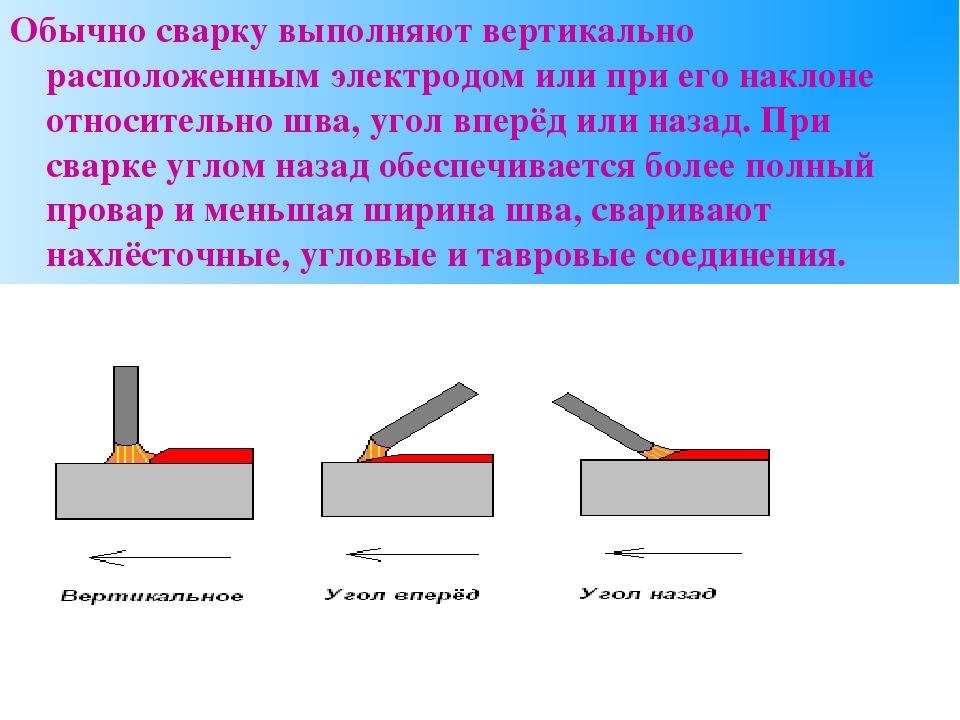

СВАРКА УГЛОМ ВПЕРЕД

При сварке углом вперед уменьшается глубина провара и высота выпуклости шва, но заметно возрастает его ширина, что позволяет использовать этот способ при сварке металла небольшой толщины. Лучше проплавляются кромки, поэтому возможна сварка на повышенных скоростях

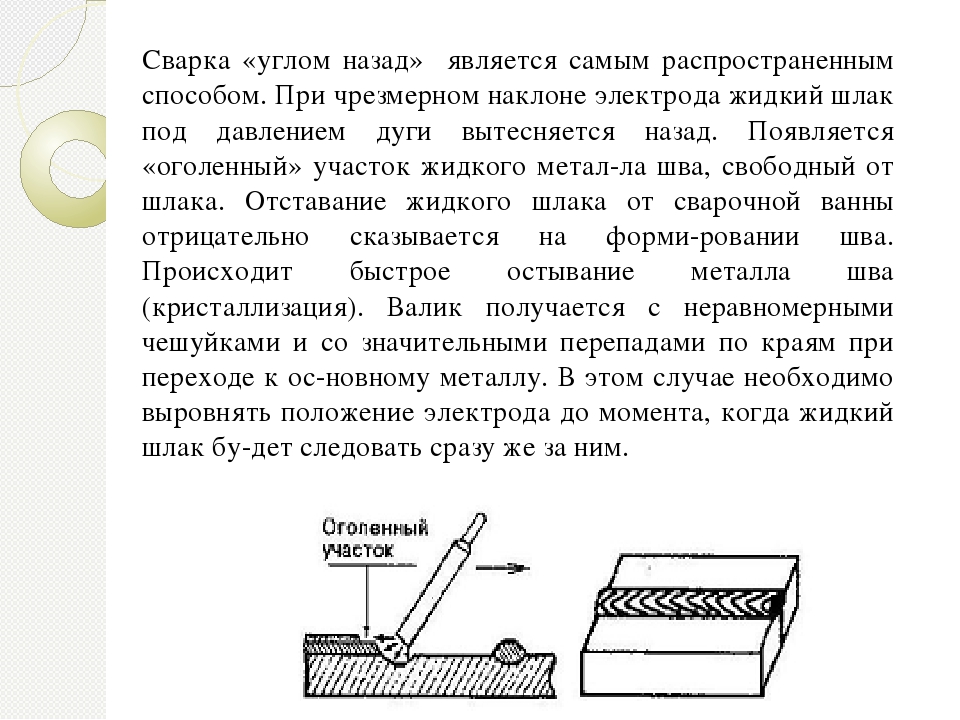

СВАРКА УГЛОМ НАЗАД

При сварке углом назад глубина провара и высота выпуклости увеличиваются, но уменьшается ширина. Прогрев кромок недостаточен, поэтому возможны несплавления и образование пор

СВАРКА НА СПУСК

Глубина провара уменьшается, ширина шва увеличивается

СВАРКА НА ПОДЪЕМ

Глубина провара увеличивается, ширина шва уменьшается

ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ СВАРКИ КОНСТРУКЦИОННЫХ НИЗКОУЛЕРОДИСТЫХ СТАЛЕЙ

Толщина металла, мм | СОЕДИНЕНИЕ | |||||

СТЫКОВОЕ | ТАВРОВОЕ | НАХЛЕСТОЧНОЕ | ||||

Сварочный ток, А | Диаметр электрода, мм | Сварочный ток, А | Диаметр электрода, мм | Сварочный ток, А | Диаметр электрода, мм | |

1 | 25-35 | 2 | 30-50 | 2 | 30-50 | 2,5 |

1,5 | 35-50 | 2 | 40-70 | 2-2. | 35-75 | 2,5 |

2 | 45-70 | 2,5 | 50-80 | 2,5-3 | 55-85 | 2,5-3 |

4 | 120-160 | 3-4 | 120-160 | 3-4 | 120-180 | 3-4 |

5 | 130-180 | 3-4 | 130-180 | 4 | 130-180 | 4 |

140-220 | 4-5 | 150 — 220 | 4-5 | 150 — 220 | 4-5 | |

15 | 160 — 250 | 4-5 | 160 — 250 | 4-5 | 160 — 250 | 4-5 |

20 | 160-340 | 4-6 | 160-340 | 4-6 | 160-340 | 4-6 |

Угол наклона электрода , в какую сторону ведем его при сварке правильно | Ручная дуговая сварка

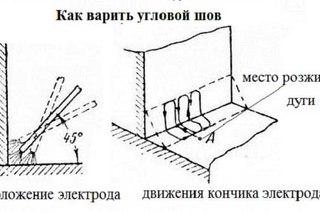

Всех приветствую . Давайте пополним очередной полезной статьей наш сварочный дневник . Сегодня будем разбирать такую важную для новичка в сварке тему , как наклон электрода и направление сварки при этом наклоне . Будем иметь ввиду , что мы варим железяки в нижнем положении . Вот мы взяли маску и держак и чиркнули электродом об металл , дуга загорелась и что нам делать дальше , в какую сторону нужно вести электродом ? Существует всего три варианта наклона электрода для сварки .

Давайте пополним очередной полезной статьей наш сварочный дневник . Сегодня будем разбирать такую важную для новичка в сварке тему , как наклон электрода и направление сварки при этом наклоне . Будем иметь ввиду , что мы варим железяки в нижнем положении . Вот мы взяли маску и держак и чиркнули электродом об металл , дуга загорелась и что нам делать дальше , в какую сторону нужно вести электродом ? Существует всего три варианта наклона электрода для сварки .

Ну сварка под прямым углом -явление довольно редкое , так что будем предполагать что варить будем углом вперед или углом назад . Что бы совсем упростить понимание этого процесса , просто представьте полив земли из лейки — если вы поливаете и идете вперед , то это будет аналогия сварки углом вперед , поливаете и пятитесь назад — соответственно похоже на сварку углом назад .

источник Яндекс фотоНу, все мы поняли , а как же правильно нам варить ? При сварке углом вперед дуга проплавляет свариваемый металл не особенно глубоко и шов получается широкий , при таком способе сварки шлаку намного легче затекать на дугу , мешая нормальной сварке . Применять желательно для сварки тонкого металла — до 3 мм , особенно удачно получается при сварки кромок встык . А вот угловое соединение даже тонкого металла делать таким способом посложнее — шлак сильно затекает на сварочную ванну , мешает нормальному процессу и может быть непровар . Так что идеально для сварки тонкого металла встык . Соответственно двигаясь углом назад , получаем глубокое проплавление металла и хорошо контролируем сварочную ванну . Так варят все более менее толстые металлы — можно от 3мм и более . Подведем итог углом вперед — варим тонкий металл , углом назад — более толстый металл .

Применять желательно для сварки тонкого металла — до 3 мм , особенно удачно получается при сварки кромок встык . А вот угловое соединение даже тонкого металла делать таким способом посложнее — шлак сильно затекает на сварочную ванну , мешает нормальному процессу и может быть непровар . Так что идеально для сварки тонкого металла встык . Соответственно двигаясь углом назад , получаем глубокое проплавление металла и хорошо контролируем сварочную ванну . Так варят все более менее толстые металлы — можно от 3мм и более . Подведем итог углом вперед — варим тонкий металл , углом назад — более толстый металл .

Сварка в нижнем положении | Тиберис

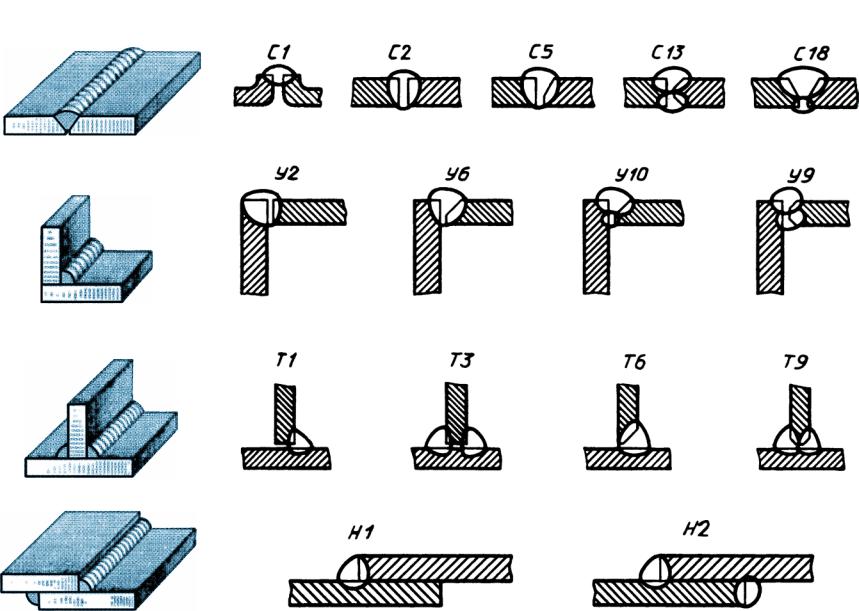

При сварке в нижнем положении существуют следующие разновидности соединений:

- Стыковые (применяется сварной шов стыкового соединения)

- Угловые (применяется сварной шов углового, нахлестного или таврового соединений).

3.1 Сварка стыкового соединения

Данный тип сварного соединения чаще всего используется для несложных конструкций обычного назначения. При двухсторонней сварке металла толщиной до 8 мм такое соединение будет достаточно прочным, стыковые соединения изделий толщиной не более 4 мм свариваются с одной стороны. Прочность сварных стыковых соединений определяется глубиной проплавления, а она зависит от диаметра электродов, от толщины свариваемых деталей, от величины сварочного тока и от зазора между деталями.

| Односторонние соединения без скоса кромок, выполняют электродами диаметром равным толщине металла, если она не превышает 4 мм. | |

| Листы диаметром от 4 до 8 мм сваривают двусторонним швом. | |

|

Металл толщиной более 8 мм сваривают с разделкой кромок под углом около 30 градусов. Во избежании прожогов сварку ведут на съемных подкладках (медных или стальных) в несколько проходов. На рисунке видно, что при первом проходе корневой шов заваривают электродом меньшего размера. Для первого шва важна достаточная глубина провара и его точность (проплавленный метал не должен выходить за кромки). При втором и последующих проходах используется больший по диаметру электрод, его нужно с небольшой скоростью продвигать вперед по шву, при этом делая колебательные движения электрода из стороны в сторону для полного заполнения выемки между кромок. |

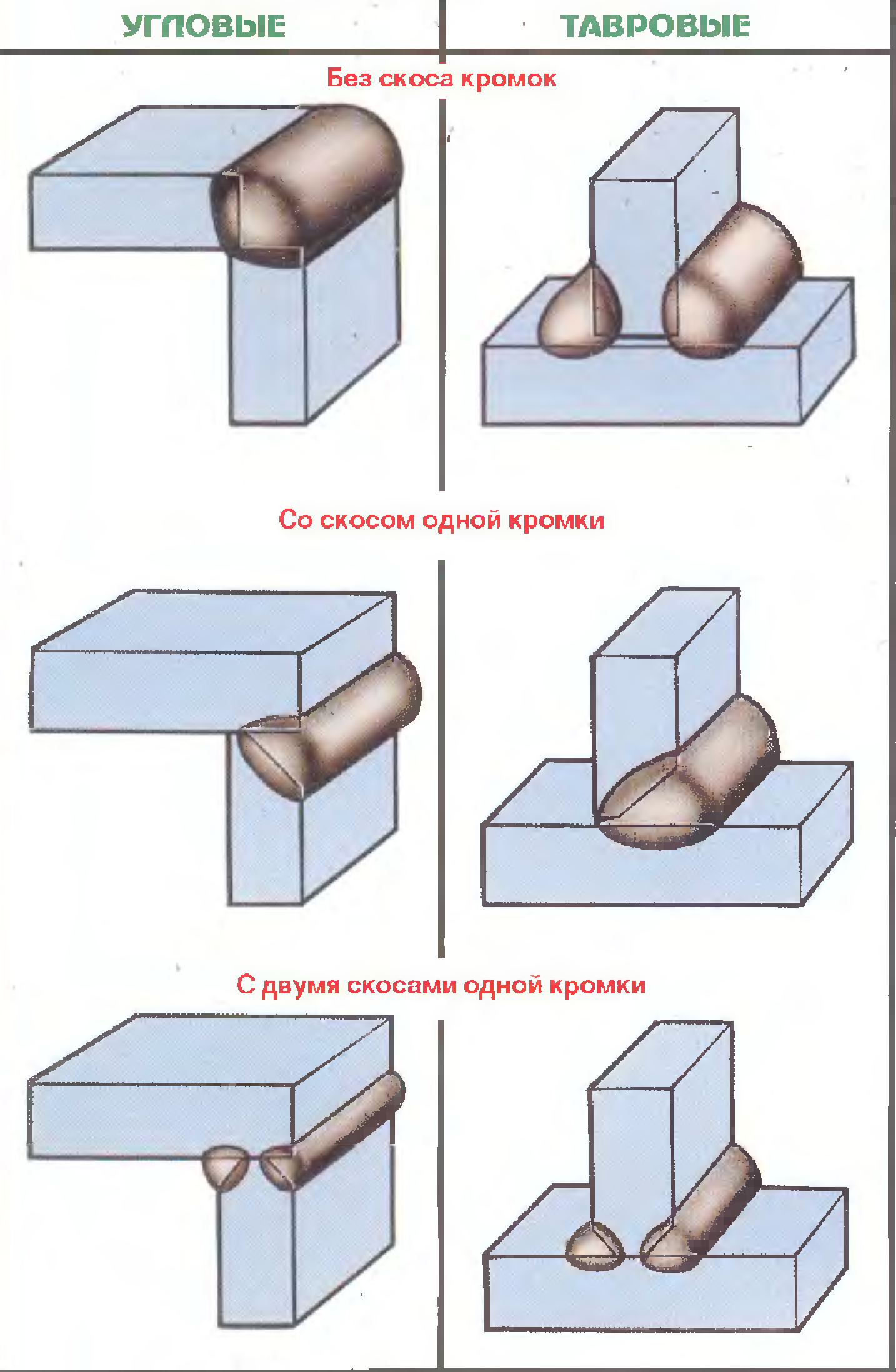

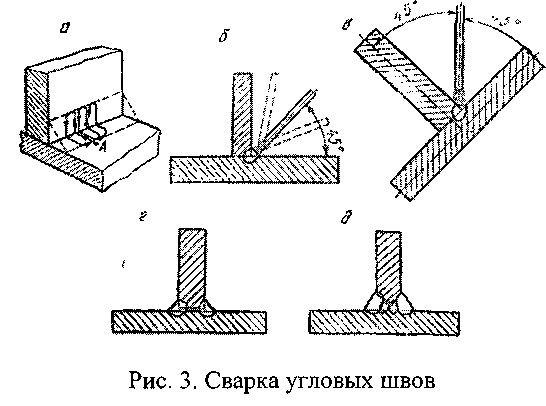

3.2 Сварка углового соединения

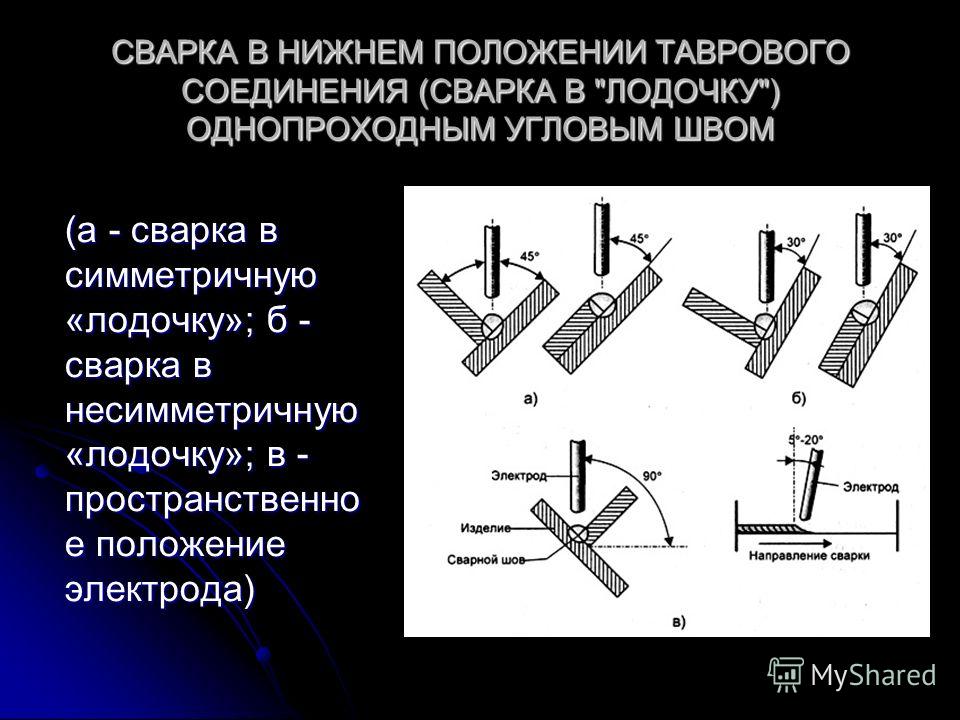

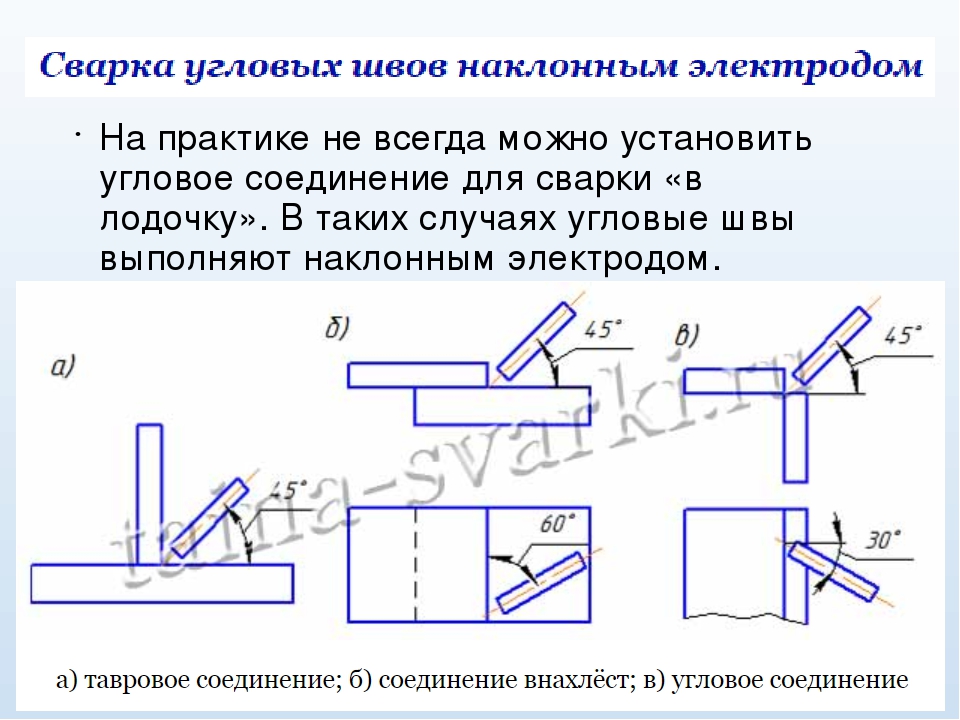

Хорошие результаты при сварке угловых швов обеспечиваются установкой плоскостей соединяемых элементов «в лодочку», т.е. под углом 45 градусов к горизонтали (возможны варианты с меньшим радиусом угла). При этом достигается хорошее проплавление стенок и угла элементов, а опасность непровара или подреза невелика.

|

Сварка в симметричную «лодочку» производится при высоких значениях сварочного тока (как обратной, так и прямой полярности) Сварку в симметричную «лодочку» при обратной полярности рекомендуется проводить на максимально короткой дуге. При таком методе меньше вероятность подрезов одной стенки и наплывов на другой, чем при несимметричной «лодочке» |

|

|

Сварка в несимметричную «лодочку» осуществляется при наклоне под углом 60 и 30 градусов. Электрод должен направлять сварочную дугу прямо в корень сварного шва. Главное — чтобы сварочная дуга не вышла на поверхность пластины за пределами формирующегося шва. Не допускается наплавка слишком большого количества металла за один проход. Метод хорош при работе в труднодоступных местах за счет небольшой амплитуды движений электрода. |

Сварку в «лодочку» лучше всего применять при взаимном расположении свариваемых изделий под углом в 90 градусов при длине угловых швов 8 мм и более.

3.3 Сварка углового соединения (таврового типа)

Обычно при сварке тавровых соединений в нижнем положении нужно несколько проходов. Однопроходные угловые швы допустимы при сварке простых конструкций, но при этом они должны иметь стороны, образующие угол в 45 градусов при угловом сварном шве, и не превышать диаметр используемого электрода более чем на 1,5-3,0 мм.

При многопроходной сварке угловых швов, первый проход

|

Важно – при сварке угловых соединений таврового типа дугу следует возбуждать на горизонтальной полке, а не на вертикальной. Все угловые швы без скоса кромок со сторонами образующими угол в 90 градусов и со стенками толщиной не больше 10 мм нужно выполнять в один слой поперечными движениями электрода треугольником с небольшой задержкой в корне шва. |

3.4 Сварка углового соединения (нахлесточного типа)

|

Для сварки нахлесточного соединения в нижнем положении при прямой полярности требуется поддерживать короткую сварочную дугу, а при обратной полярности — максимально короткую. Дуга должна быть направлена в корень соединения и расположена по направлению к горизонтальной поверхности пластины (свариваемого изделия). Во время сварки необходимо совершать небольшие возвратно-поступательные движения электродом. Эти колебания будут разогревать всю сварную область, что поможет равномерно заполнить всю сварочную ванну и получить полноразмерный выпуклый шов. |

Угловые сварные швы в нижнем горизонтальном положении, при нахлесточном соединении образуют, угол в 90 градусов и при низкой высоте стенок угла до 10 мм, следует применять электроды диаметром до 10 мм, а так же не стоит производить поперечные колебания электрода из стороны в сторону. Для стенок углов свыше 10 мм применять метод описанный ранее.

Технология MIG/MAG сварки. Характерные дефекты и способы борьбы с ними.

Технология сварки. Характерные дефекты MIG/MAG сварки и способы борьбы с ними.

Технология

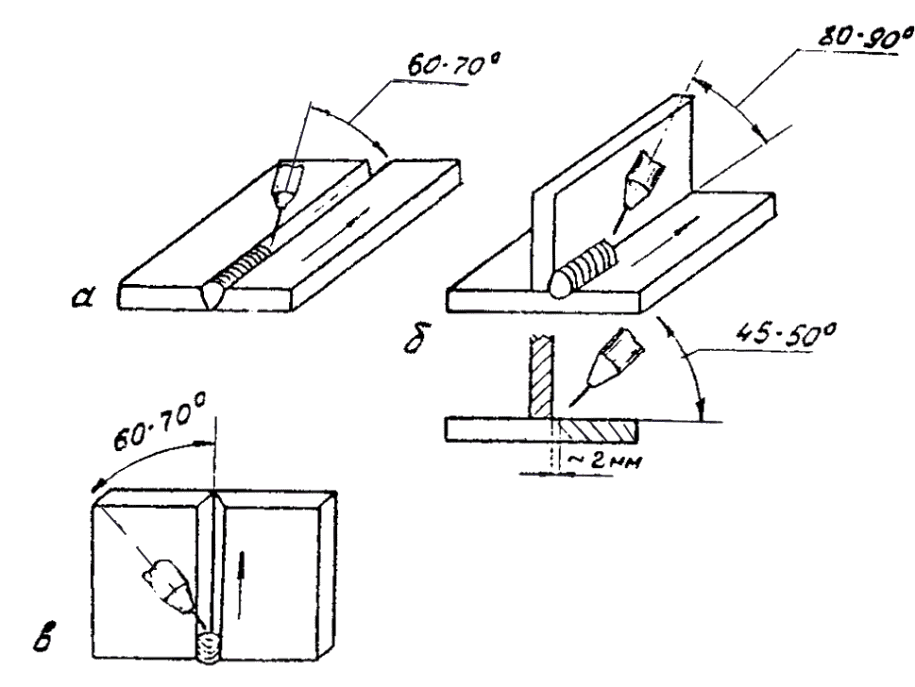

Угол наклона горелки должен быть 5-20°.

Угол наклона горелки должен быть 5-20°. Рис. 1. Вылет электродной проволоки из мундштука сварочной горелки (а), расположение контактной трубки в сопле сварочной горелки при циклическом режиме сварки короткой дугой (б) и при струйном переносе металла (в)

Для компенсации веса подающего рукава и сварочного кабеля (при раздельном подводе) для облегчения манипулирования горелкой необходимо перебросить их через плечо. Поднесите горелку к заготовке, но не касаясь ее. Опустите сварочную маску и нажмите кнопку триггера. Нажатие на кнопку триггера включает сварочную цепь и подачу защитного газа. Двигатель подачи электродной проволоки не включается, пока электрод не войдет в контакт с изделием.

Переместите горелку по отношению к изделию, касаясь проволочным электродом поверхности, как бы царапая ее. Чтобы предотвратить прилипание проволоки, необходимо быстро протянуть горелку на 10-15 мм в направлении, противоположном направлению сварки, и приподнять ее. Как только появился контакт проволоки с изделием, начинает работать электродвигатель механизма подачи проволоки и работает до тех пор, пока нажата кнопка триггера.

Правильно установленная дуга имеет мягкий, шипящий звук. Регулирование скорости подачи электродной проволоки необходимо только тогда, когда дуга издает неправильный звук, например, громкий треск указывает на то, что высока скорость подачи проволоки. Проволока касается сварочной ванны и кратковременно гаснет. С накоплением опыта работы можно легко на слух определять длину дуги.

Чтобы погасить дугу, необходимо отпустить кнопку триггера. Это отключит сварочную цепь, при этом остановится двигатель подачи электродной проволоки. Если при сварке произошло прилипание электрода, необходимо отпустить кнопку триггера и бокорезами откусить проволоку.

При сварке в защитном газе плавящимся электродом большое значение имеет положение горелки по отношению к свариваемой детали. Если свариваемые части равны по толщине, то поперечный угол между деталями должен быть строго одинаков. Если детали не равны по толщине, то горелка наклоняется в сторону тонкого металла (поперечный угол уменьшается). Продольный угол, в зависимости от характера переноса электродного металла, должен быть в пределах 5-25°.

Продольный угол, в зависимости от характера переноса электродного металла, должен быть в пределах 5-25°.

Сварка может производиться как углом вперед, так и углом назад. Сварка углом назад означает — горелка позиционируется так, что направление подачи электродной проволоки противоположно направлению перемещения горелки. Сварка углом вперед означает, что направление подачи электродной проволоки совпадает с направлением движения горелки. Следует отметить, что для изменения способа сварки не нужно изменять направление перемещения горелки, достаточно изменить ее наклон в продольном направлении.

Скорость перемещения сварочной горелки определяет скорость сварки, которая выражается в м/мин. На скорость сварки влияет:

- толщина свариваемого изделия: с увеличением толщины металла уменьшается скорость сварки и наоборот;

- скорость подачи электродной проволоки: с увеличением скорости подачи — увеличивается скорость сварки;

- направление сварки: при сварке углом вперед скорость сварки выше.

При сварке углом назад достигается большая стабильность дуги и меньшее брызгообразование. Сварка углом назад применяется для соединения толстого металла, при этом достигается большая глубина проплавления. Кроме того, сварщик видит сварочную ванну, что позволяет повысить качество сварки. Сварка углом вперед применяется для соединения тонкого металла, при этом достигается меньшая глубина провара, но сварка производится с большей скоростью.

Легче всего производить сварку в нижнем положении, причем качество сварного соединения получается наилучшее. В нижнем положении лучше растекание расплавленного металла и лучше газовая защита. Освоив сварку в нижнем положении, можно производить ее и в других пространственных положениях. Сварка в горизонтальном, вертикальном снизу вверх и вертикальном сверху вниз положениях производится при уменьшенном на 10% сварочном токе. На рис. 2 показан угол наклона сварочной горелки при сварке в различных пространственных положениях.

Рис.

2. Угол наклона сварочной горелки при выполнении различных швов в нижнем и вертикальном положениях при циклическом режиме сварки короткой дугой (а-г) и при струйном переносе металла (д)

2. Угол наклона сварочной горелки при выполнении различных швов в нижнем и вертикальном положениях при циклическом режиме сварки короткой дугой (а-г) и при струйном переносе металла (д)Поперечный угол наклона сварочной горелки при сварке угловых швов должен быть 45°. Для стыковых швов поперечный наклон горелки должен быть всего несколько градусов, иначе ухудшается расплавление металла на боковой поверхности стыка и, соответственно, ухудшается слияние металла шва и основного металла.

Сварка в вертикальном положении может осуществляться как снизу вверх, так и сверху вниз, при этом огромное значение имеет положение горелки. Сварка должна производиться только в положении, показанном на рис. 10в,г, при этом, чтобы обеспечить полное проплавление металла, дуга должна располагаться на переднем краю сварочной ванны.

Проплавление. Проплавление — это глубина сплавления основного металла. Величина сварочного тока является основным параметром, влияющим на глубину проплавления. Увеличение или уменьшение тока вызывает увеличение или уменьшение соответственно глубины проплавления. Глубину проплавления можно также увеличить, увеличивая скорость подачи электродной проволоки, при той же скорости перемещения горелки. При этом уменьшается длина дуги и, соответственно, увеличивается сварочный ток, т. е., изменяя скорость подачи проволоки, можно изменять глубину проплавления.

Увеличение или уменьшение тока вызывает увеличение или уменьшение соответственно глубины проплавления. Глубину проплавления можно также увеличить, увеличивая скорость подачи электродной проволоки, при той же скорости перемещения горелки. При этом уменьшается длина дуги и, соответственно, увеличивается сварочный ток, т. е., изменяя скорость подачи проволоки, можно изменять глубину проплавления.

Изменение остальных параметров сварки оказывает сравнительно небольшое влияние на глубину проплавления. 24 В — оптимальное напряжение для выбранного тока. С уменьшением напряжения уменьшается глубина проплавления и наоборот. Кроме того, при данном напряжении наиболее стабильная дуга. Нестабильность дуги уменьшает глубину проплавления.

Изменение скорости перемещения сварочной горелки, т. е. изменение скорости сварки, похоже на изменение напряжения дуги — глубина проплавления максимальна при определенной скорости сварки и уменьшается как при ее снижении, так и при ее повышении. При скорости 30,5 см/мин для выбранного диаметра проволоки глубина проплавления максимальна. При скоростях 17,8 см/мин и 43,2 см/мин проплавление уменьшилось.

При скоростях 17,8 см/мин и 43,2 см/мин проплавление уменьшилось.

При низких скоростях большое количество расплавленного металла сварного шва создает <подушку> между дугой и основным металлом, что препятствует дальнейшему проплавлению. При больших скоростях сварки тепло, создаваемое дугой, не успевает достаточно глубоко проплавить основной металл.

Изменение наклона сварочной горелки в меньшей степени, чем изменение напряжения и скорости сварки, влияет на глубину проплавления. Максимальное проплавление достигается при продольном угле наклона в 25° и сварке углом назад. При наклоне на больший угол ухудшается стабильность дуги и увеличивается разбрызгивание расплавленного металла.

Размер валика сварного шва. Валик сварного шва характеризуется высотой (выпуклостью) и шириной. Правильность этих характеристик гарантирует, что валик сварного шва выполняется с минимумом дефектов, особенно при многопроходной сварке. В случае большой выпуклости шва при многопроходной сварке трудно наложить последующий шов, обеспечивая качественное слияние. Очень зауженный шов не обеспечивает хорошего слияния металла шва и основного металла.

Очень зауженный шов не обеспечивает хорошего слияния металла шва и основного металла.

Характеристика валика сварного шва зависит как от его размера, так и от формы. Для изменения размера сварного шва (количество наплавленного металла на погонный метр шва) необходимо изменить режим сварки. Основное влияние на размер сварного шва оказывает величина сварочного тока и скорость перемещения сварочной горелки. Размер сварного шва прямо пропорционален сварочному току и обратно пропорционален скорости перемещения горелки.

Изменение сварочного тока и скорости перемещения горелки изменяет размер сварного шва, но мало влияет на его форму.

Изменяя напряжение на дуге (изменяя длину дуги), можно изменять форму сварного шва. Увеличение длины дуги вызывает увеличение ширины шва и уменьшение его высоты, причем объем шва (количество наплавленного металла на единицу длины) остается неизменным. Возрастает ширина валика сварного шва, выпуклость уменьшается, и более жидкий металл сварного шва более эффективно соединяется с основным металлом, т. е. слияние улучшено.

е. слияние улучшено.

Увеличение длины дуги для увеличения производительности сварки (скорости наплавки) вызывает увеличение выпуклости в большей степени, чем увеличение ширины шва. Валик сварного шва становится чрезмерно выпуклым. Сварка углом назад также дает узкий и высокий валик сварного шва. Уменьшая угол продольного наклона горелки, можно уменьшить высоту валика сварного шва и увеличить его ширину. Сварка углом вперед дает более плоский и более широкий валик сварного шва.

Манипулирование сварочной горелкой. Описание технологии сварки без описания приемов манипулирования сварочной горелкой будет далеко не полным. Приведенные ниже рекомендации являются справочными. Каждый сварщик по мере повышения квалификации вырабатывает свои приемы перемещения горелки.

Сварка в нижнем положении. Рекомендуемое перемещение сварочной горелки при выполнении однопроходного и многопроходного стыкового сварного шва в нижнем положении показано на рис. 3. Как видно из рисунка, при выполнении однопроходного шва совершаются пилообразные, с легким сдвигом назад перемещения горелки. В многопроходном сварном шве с разделкой кромок при выполнении корневого шва совершают зигзагообразные колебания горелки, при этом нужно следить, чтобы не было прожогов. Заполняющие и облицовочный швы выполняют с такими же, но более широкими колебаниями. Отличие в том, что при выполнении этих швов производят поперечный наклон горелки и при достижении крайнего положения делают задержку горелки. Это способствует лучшему сплавлению.

В многопроходном сварном шве с разделкой кромок при выполнении корневого шва совершают зигзагообразные колебания горелки, при этом нужно следить, чтобы не было прожогов. Заполняющие и облицовочный швы выполняют с такими же, но более широкими колебаниями. Отличие в том, что при выполнении этих швов производят поперечный наклон горелки и при достижении крайнего положения делают задержку горелки. Это способствует лучшему сплавлению.

Угловой шов в нижнем положении выполняют, совершая сварочной горелкой круговые движения.

Рис. 3. Манипулирование горелкой при выполнении стыкового шва в нижнем положении

Сварка в горизонтальном положении. Стыковой шов в горизонтальном положении выполняется с использованием той же технологии перемещения сварочной горелки, что и при выполнении стыкового шва в нижнем положении. Отличие только в том, что заполняющие валики при сварке в горизонтальном положении более узкие. При выполнении сварки не следует забывать, что наклон горелки составляет 90° по отношению к поверхности, на которую накладывается валик сварного шва.

Сварка в вертикальном положении. Сварка однопроходного стыкового шва без разделки кромок в положении снизу вверх производится путем пилообразных колебаний горелки. Выполнение корневого шва при многопроходной сварке производится путем зигзагообразных перемещений сварочной горелки. Заполняющие валики и облицовочный шов выполняют при ступенчатом перемещении горелки, причем при достижении крайней точки при горизонтальном перемещении необходимо сделать задержку и спуститься вниз на величину, равную диаметру электродной проволоки, а затем подняться вверх и переместиться по горизонтали на противоположную сторону. Там снова сделать задержку и опуститься вниз и т. д.

Сварка углового шва в вертикальном положении снизу вверх производится движением горелки, как бы рисуя <елочку>, с задержкой на боковых поверхностях изделия.

Стыковой сварной шов с разделкой кромок при сварке сверху вниз — корневой, заполняющий и облицовочный швы выполняются путем зигзагообразных перемещений сварочной горелки с задержкой в крайних точках. Поперечный наклон горелки составляет 90° к поверхности сварки. Производя манипулирование горелкой, нужно следить, чтобы дуга располагалась на переднем крае сварочной ванны. Нельзя допускать прогона расплавленного металла впереди дуги. Это ухудшает качество сварки.

Поперечный наклон горелки составляет 90° к поверхности сварки. Производя манипулирование горелкой, нужно следить, чтобы дуга располагалась на переднем крае сварочной ванны. Нельзя допускать прогона расплавленного металла впереди дуги. Это ухудшает качество сварки.

Сварка в потолочном положении. При выполнении стыкового шва с разделкой кромок в потолочном положении необходимо совершать зигзагообразное перемещение сварочной горелки. Поперечный наклон горелки составляет 90° к поверхности сварки.

В крайних точках перемещения необходимо делать небольшую задержку. Все вышесказанное применимо при выполнении как корневого, так и заполняющего и облицовочного прохода.

Характерные дефекты MIG/MAG сварки и способы борьбы с ними

Техника выполнения GMA сварки более простая, чем других видов сварки, но, тем не менее, как и любая другая сварка, имеет свои характерные дефекты.

Поверхностная пористость. Поверхностная пористость возникает из-за атмосферного загрязнения. Это может быть вызвано засорением сопла горелки, недостаточной подачи защитного газа или сваркой на ветру. Для предупреждения образования пористости необходимо систематически очищать сопло от налипших брызг, правильно отрегулировать расход защитного газа, при сварке на ветру использовать защитные противоветровые экраны.

Это может быть вызвано засорением сопла горелки, недостаточной подачи защитного газа или сваркой на ветру. Для предупреждения образования пористости необходимо систематически очищать сопло от налипших брызг, правильно отрегулировать расход защитного газа, при сварке на ветру использовать защитные противоветровые экраны.

Воронкообразная пористость. Воронкообразная пористость возникает, когда в конце сварного шва горелка убирается раньше, чем произошла кристаллизация расплавленного металла, или когда после прекращения горения дуги слишком рано прекращается подача защитного газа. Чтобы устранить образование этого дефекта, необходимо замедлить перемещение горелки в конце сварного шва или приподнять горелку.

Наплыв. Наплыв возникает, когда металл сварочной ванны затекает на нерасплавленный дугой основной металл. Наплыв часто возникает, когда сварочная ванна становится слишком большой. Чтобы устранить образование этого дефекта, необходимо держать дугу на переднем крае сварочной ванны. Для уменьшения объема сварочной ванны необходимо повысить скорость перемещения горелки или уменьшить скорость подачи электродной проволоки.

Для уменьшения объема сварочной ванны необходимо повысить скорость перемещения горелки или уменьшить скорость подачи электродной проволоки.

Малая глубина проплавления. Малая глубина проплавления возникает при слишком малом тепловложении в зоне сварки. При недостаточном тепловложении необходимо увеличить скорость подачи электродной проволоки, что, в свою очередь, увеличит сварочный ток. Можно также попробовать уменьшить диаметр проволоки.

Прожог сварного шва. Прожог сварного шва возникает при слишком большой глубине проплавления, т. е. при слишком большом тепловложении в зоне горения дуги. Чтобы устранить образование этого дефекта, необходимо уменьшить скорость подачи электродной проволоки, что, в свою очередь, уменьшит сварочный ток. Можно также увеличить скорость сварки (скорость перемещения горелки). Прожог сварного шва может также произойти при большом зазоре в корне шва. В этом случае необходимо увеличить диаметр сварочной проволоки и совершать небольшие поперечные колебания сварочной горелкой.

Независимо от свариваемого материала, существуют мероприятия, способствующие предупреждению пористости и образованию наплывов.

- Свариваемое изделие должно быть максимально чистым. Жир, нефтепродукты и замазученность должны быть удалены. Для получения качественного шва окалина, ржавчина и различные оксидные покрытия необходимо удалить либо механически, либо химически. Огромное значение это имеет при сварке алюминия.

- При сварке углеродистых спокойных, полуспокойных и кипящих сталей использовать только рекомендуемую газовую смесь.

- Устанавливать расход защитного газа согласно рекомендациям на выбранный режим сварки. Защищать свариваемое изделие от ветра и сквозняков.

- Электродная проволока должна выходить из сопла горелки строго по центру. При смещении проволоки к какому-либо краю следует, произвести регулировку сварочной горелки.

- При двухсторонней сварке, когда проплавление не достигло противоположной стороны, нужно убедиться, что второй проход глубоко проходит в первый шов.

Если проплавление от первого прохода достигло противоположной стороны или когда имеется зазор в корне шва, необходимо зашлифовать противоположную строну шва до устранения дефектов. Это требование обязательно при сварке алюминия и при высококачественной сварке углеродистой и нержавеющей сталей.

Если проплавление от первого прохода достигло противоположной стороны или когда имеется зазор в корне шва, необходимо зашлифовать противоположную строну шва до устранения дефектов. Это требование обязательно при сварке алюминия и при высококачественной сварке углеродистой и нержавеющей сталей. - Избегать условий, когда расплавленный металл затекает вперед дуги. Это основная причина образования наплывов, особенно при сварке под уклон.

- При многопроходной сварке зашлифовать до получения плоской поверхности все сварные валики, которые имеют большую выпуклость и в которых обнаружится плохое сплавление металла шва и основного металла.

- При многопроходной сварке произвести зачистку поверхности предыдущего валика, если на его поверхности обнаружены включения окислов или шлака.

Контакты Поиск по сайту

Россия, г. г. Елизово ул. Магистральная 8а к1. р-он Кольца Телефон: Петропавловск-Камчатский +7 (4152) 49-51-79; 49-34-33 Елизово +7 (4152) 33-73-83 Сервисный Центр 8(9638) 315-063 E-mail: [email protected] [email protected]

|

Эта статья — небольшой теоретический урок сварки для начинающих. Дуговая сварка металла — наиболее общий и универсальный метод соединения металла. Технология дуговой сварки: электрический ток от сварочного источника образует дугу между основным металлом и расходуемым электродом. На электроде горит обмазка, которая выделяет газ, защищающий область от контакта с кислородом воздуха. Окружающий газ перегрет и плавит металл, при этом металл с электрода переносится в сварочную ванну. Когда вы будете учится сварке или что-то чинить, первым шагом будет научится хорошо вести сварочный шов. Перед тем, как начнем жечь электроды, мы узнаем об применяемом оборудовании. Задача сварочного аппарата , независимо от его размера или формы, проста: обеспечить большой регулируемый ток, идущий к электроду. Сварочный аппарат ручной дает постоянный или переменный ток на электрод. Раньше для сварки использовали трансформаторы, сейчас большим спросом пользуется сварка сварочным инвертором, так как они легки, не габаритны, стойки к просаживанию сети. Сварка прямой и обратной полярности. Если вы используете переменный ток, то и электроды должны использовать для переменки. Профессиональные сварщики используют постоянный ток. Сварка постоянным током дает поток электронов одного направления. На сварочном инверторе есть возможность выбрать полярность. Полярность при сварке определяет направление движения потока электронов. И зависит от того, как подключены провода к положительной и отрицательной клемме. Обратная полярность при сварке: плюс на электроде, минус на клемме «земля». Известно, что ток идет от отрицательного к положительному контакту, поэтому электроны движутся от металла на электрод. Это приводит к сильному нагреву конца электрода. Для обычной сварки используется плюс на электроде, минус на клемме. Прямая полярность при сварке: минус на электроде, плюс на клемме «земля». Ток идет от электрода к металлу, электрод холодный, а металл горячий. Это используется в специальных электродах для скоростной сварки листового металла. Комплектация сварочника. Запомните! Разные аппараты сваривают по-разному! Поэтому при обучении используйте один аппарат, насколько это возможно. Также важны изолированные медные провода. Они бывают разных размеров (сечения). На конце основного провода ставится быстросъемный зажим, к нему присоединяется 3 или 4 метровый провод определенного сечения с электрододержателем, он может быть разным: небольшим на 200А или более крупным на 300 А или даже на 500А (используются для толстых электродов и больших токов). Светофильтры. Яркость дуги очень высокая, поэтому вам нужен защитный светофильтр, для того, чтобы видеть расплавленную ванну и для того, чтобы защитить глаза от ожога. Они бывают разных номеров. Меньше цифра — светлее фильтр маски сварщика. Люди по-разному чувствительны к свету. Светофильтр сварщика должен защищать глаза, но вы должны ясно видеть сварочную ванну. Если вы используете толстые электроды и большие токи, вы должны применять светофильтры с большим номером. Светофильтры для масок достаточно хрупкие. Чтобы защитить их от искр или царапин используйте защитные пластиковые стекла спереди и сзади. При сборке маски используйте уплотнитель и клипсу. Начинаем сваривать! Электроды сварочные покрыты флюсом, он делает возможным весь процесс сварки. Сгорая, флюс создает защитный газ и очищает ванну, вытесняя кислород воздуха, удерживая его от соединения с расплавленным металлом, не давая образоваться порам, а так же стабилизирует дугу и поддерживает чистоту расплавленного металла. Когда металл остывает, образуется сварочный шлак, обеспечивая дополнительную защиту металла от воздуха. Сварка — это практика шаг за шагом, это не трудно. Сначала обратите внимание, чтобы все было готово для сварки. В любой момент сварки вам должно быть удобно! Электрод сгорает не сразу, поэтому расслабьтесь, возьмите держак обеими руками и обопритесь о стол настолько устойчиво, как это возможно. Удобнее брать держак так, чтобы его рычаг был под большим пальцем. Чтобы извлечь электрод, возьмите его левой рукой, нажмите рычаг и достаньте электрод. Если электрод залипает, то скорее всего флюс на кончике поврежден. Чиркните, чтобы сжечь конец электрода до того, как начнет заполняться сварочная ванна. Когда дуга загорелась, начинайте формировать ванну, здесь нужно некоторое время, чтобы прогреть основной металл. По времени это занимает 2-3 маленьких оборота электродом вокруг сварочной ванны. Далее во время сварки основной металл прогревается и ванна расходится. Сначала ванна маленькая, сделайте так, чтобы ванна была достаточно широкой и не меняла форму. Контроль дугового промежутка. Во время сварки держите электрод над металлом. Это называется дуговой промежуток. Контролировать этот зазор первое и наверное САМОЕ ВАЖНОЕ, чему надо научиться. Во время продвижения по шву электрод расходуется, поэтому его надо опускать. Все время вам надо удерживать постоянный зазор между концом электрода и основным металлом.

Чем лучше вы управляете длиной дуги, тем лучше вы будете варить! Когда дуга проходит через зазор, она плавит основной металл и формирует сварочную ванну. Так же она переносит металл с электрода в ванну. Формирование шва. Дефекты сварных швов. Это шов электродом, который быстро двигали. Линия ванны находится ниже поверхности основного металла. Интенсивная дуга этого электрода проникая глубоко в основной металл, отталкивает ванну назад и формирует шов. Когда свариваете, смотрите по сторонам шва, он должен быть на уровне металла.Формирование шва обычно происходит круговыми или зигзагообразными движениями. При круговых движениях, двигаясь вбок, смотрите справа от сварочной ванны, потом наверх границы ванны и шлака, а потом на другую сторону и просто распределяйте ванну по кругу, такова техника дуговой сварки. Когда вы движете ванну поперек, заполняющий металл с электрода движется позади, а если металла вокруг недостаточно, вы оставляете подрезы. Подрез- это пустое место, канавка на краю шва, ниже уровня металла.

Бывают ситуации, когда надо варить плоский шов, а бывает, когда нужно оттолкнуть ванну назад, поэтому используются разные углы наклона электрода электрода. В начале мы начинаем с угла между 45 и 90 градусами. Он удобнее, сварочная ванна хорошо видна, нормально варится. Электроды. Диаметр электрода определяется диаметром стержня. В основных сварочных таблицах приводится диаметр электрода, толщина металла и величина тока для максимальной производительности, часто не учитывая возможности сварщика или специфику ситуации. Можно применять электрод меньшего диаметра для лучшего контроля, но сварка займет больше времени. Точные установки тока могут отличаться и зависят от толщины металла, положения сварщика и его квалификации. Управление процессом сварки. Задача сварочного процесса — прогреть основной металл до расплавления, формируя сварочную ванну. Если ток мал, то основной металл будет не прогрет и сварочная ванна будет «бежать» за электродом. Если тока много, то основной металл будет слишком горячий, дуга будет проникать вглубь и будет отталкивать металл назад. Когда ток нормальный, ванна растекается и внешние края тонкие, мы можем расширять ванну, можем двигать ее движением электрода и контролировать сварочный процесс. В зависимости от сварочной ситуации установки тока могут меняться. Толстый металл рассеивает тепло, поэтому нужен больший ток. Тонкий металл расплавится быстро, поэтому надо меньше тока. Точные установки тока зависят от поведения ванны. Начнем с установок рекомендованных производителем и не бойтесь увеличить или уменьшить ток.Сварка покрытым электродом зависит от температуры основного металла, поэтому мы не можем говорить о токе без учета скорости сварки.

Траектория движения электрода Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях. Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной — увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением. Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода. Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва. Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2. При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки. Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис.

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок. Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла. При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм. Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис. «Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов. Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов. При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести. Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги — дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла. При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва. Вертикальные швы можно варить в двух направлениях — снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться. При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна. Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов. Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом — поперек, чтобы удалить последние остатки шлака.

|

Угол стальной под сварку оцинкованный

Характеристики

- Страна происхожденияРоссия

- Размер1/2″; 3/4″; 1″; 1 1/4″; 1 1/2″; 2″; 2 1/2″; 3″; 4″; Ф15; Ф20; Ф25; Ф32; Ф40; Ф89; Ф57; Ф76; Ф108

- Назначениесистемы водоснабжения, отопления

- Рабочая средавода, теплоноситель

- Материалсталь оцинкованная

Оставить отзыв

Отзывов пока нет, Ваш будет первым

Нужна помощь в выборе?

Напишите номер, мы Вам перезвоним и подберем то, что Вам нужно.

Сопутствующие товары

Муфта переходная оцинкованная

3/4″-1/2″, 1″-1/2″, 1″-3/4″, 1 1/4″-1/2″, 1 1/4″-3/4″, 1 1/4″-1″, 1 1/2″-1/2″, 1 1/2″-3/4″, 1 1/2″-1″, 1 1/2″-1 1/4″, 2″-1/2″, 2″-3/4″, 2″-1″, 2″-1 1/4″, 2″-1 1/2″, 2 1/2″-1 1/2″, 2 1/2″-2″, 3″-1 1/2″, 3″-2″, 3″-2 1/2″, 4″-1 1/2″, 4″-2″, 4″-2 1/2″, 4″-3″

Труба PN25 армированная стекловолокном SPK

Ф20х3,4мм, Ф25х4,2мм, Ф32х5,4мм, Ф40х6,7мм, Ф50х8,3мм, Ф63х10,5мм, Ф75х12,5мм, Ф90х15мм, Ф110х18,3мм

org/Product»>

Сгон оцинкованный 1/2″

10 см, 15 см, 20 см, 25 см, 30 см, 33 см, 35 см, 40 см, 45 см, 47 см, 50 см, 60 см, 80 см, 100 см

Похожие товары

Угол переходной Внутренний-Внутренний оцинкованный

3/4″-1/2″, 1″-1/2″, 1″-3/4″, 1 1/4″-1/2″, 1 1/4″-3/4″, 1 1/4″-1″, 1 1/2″-1/2″, 1 1/2″-3/4″, 1 1/2″-1″, 1 1/2″-1 1/4″, 2″-1/2″, 2″-3/4″, 2″-1″, 2″-1 1/4″, 2″-1 1/2″, 2 1/2″-1 1/2″, 2 1/2″-2″, 3″-1 1/2″, 3″-2″, 3″-2 1/2″

Ниппель переходной оцинкованный

3/4″-1/2″, 1″-1/2″, 1″-3/4″, 1 1/4″-1/2″, 1 1/4″-3/4″, 1 1/4″-1″, 1 1/2″-1/2″, 1 1/2″-3/4″, 1 1/2″-1″, 1 1/2″-1 1/4″, 2″-1/2″, 2″-3/4″, 2″-1″, 2″-1 1/4″, 2″-1 1/2″, 2 1/2″-1 1/2″, 2 1/2″-2″, 3″-1 1/2″, 3″-2″, 3″-2 1/2″

org/Product»>

Способы ручной газовой сварки

Газовая сварка — это сварка плавлением металла, который разогревают пламенем горелки. При нагреве кромки свариваемых заготовок расплавляются вместе с присадочным материалом, который дополнительно вводится в пламя горелки. После кристаллизации жидкого металла образуется сварочный шов. К преимуществам газовой сварки относится простота способа, несложность оборудования, отсутствие источника электрической энергии.

К недостаткам газовой сварки относится меньшая производительность, сложность механизации, большая зона нагрева и более низкие механические свойства сварных соединений, чем при дуговой сварке. Кроме того, к недостаткам газопламенной сварки относят низкий КПД теплотворной способности горючего газа, так как всего 6— 7% тепла, выделяемого при сгорании ацетилена, расходуется на сварку металла. Остальное тепло тратится на излучение и конвекцию, потери от неполноты сгорания газа, нагрев прилегающих к шву участков, разбрызгивание металла и т. д.

д.

Во время газовой сварки в правой руке сварщик держит горелку, а в левой — присадочную проволоку. Пламя горелки направляют на свариваемый металл так, чтобы кромки находились в восстановительной зоне пламени на расстоянии 2—6 мм от конца ядра. Не следует касаться расплавленного металла концом ядра пламени, так как это вызывает науглероживание сварочной ванны. Конец присадочной проволоки должен находиться в восстановительной зоне или быть слегка погруженным в сварочную ванну.

Режимы газовой сварки

Режимы газовой сварки определяют:

- мощностью сварочного пламени

- углом наклона присадочного материала и мундштука горелки

- диаметром присадочного материала

- скоростью сварки.

Сварочное пламя должно обладать достаточной тепловой мощностью, которую выбирают в зависимости от толщины свариваемого металла и его физических свойств. Выбор режимов сварки целиком и полностью зависит от толщины свариваемых деталей.

Выбор режимов сварки целиком и полностью зависит от толщины свариваемых деталей.

Мощность сварочного пламени напрямую зависит от расхода горючего газа и для ацетиленовой сварки ее приближенно можно определить по формуле:

Vа = k•S

Где Va — мощность пламени, определяема расходом ацетилена, л/час; S — толщина свариваемого материала, мм; к — коэффициент пропорциональности, величина которого зависит от вида стали.

К примеру, для низкоуглеродистой стали и чугуна к = 100 — 130, а для высокоуглеродистой стали к = 75 100. Для алюминия и его сплавов к = 100 — 15 для медных сплавов — 150 — 225. Изменяя тепловую мощность пламени, сварщик в довольно широк пределах может регулировать скорость нагрев расплавления металла, что является одним преимуществ газопламенной сварки.

Угол наклона мундштука сварочной горелки увеличивают с увеличением толщины свариваемого металла. Зависимость угла наклона для сварки сталей приведена на рис. 2. Если сваривают цветные металлы, теплопроводность которых выше стали, то угол наклона мундштука немного увеличивают.

2. Если сваривают цветные металлы, теплопроводность которых выше стали, то угол наклона мундштука немного увеличивают.

Диаметр присадочного материала подбирают в зависимости от толщины свариваемых деталей и метода наложения шва. Обычно диаметр присадочной проволоки равен половине толщины свариваемого металла. Практически при толщине металла более 15 м присадочный материал берут диаметром 6—8 мм.

Скорость сварки является величиной, от зависящей толщины свариваемого металла и его свойств. Определяют скорость сварки по формуле:

V = А/S

Где А — коэффициент, зависящий от свойств материала и для сталей средней толщины равняется 12 — 15, S — толщина свариваемого металла, мм.

Способы ручной газовой сварки

При ручной сварке сварщик держит в правой руке сварочную горелку, а в левой — присадочную проволоку. Пламя горелки сварщик направляет на свариваемый металл так чтобы кромки находились в восстановительной зоне пламени на расстоянии 2 — 6 мм от конца ядра. Нельзя касаться поверхности расплавленного металла концом ядра, так как это вызовет науглероживание металла сварочной ванны. Конец присадочной проволоки должен находиться в восстановительной зоне пламени или быть погруженным в ванну.

Пламя горелки сварщик направляет на свариваемый металл так чтобы кромки находились в восстановительной зоне пламени на расстоянии 2 — 6 мм от конца ядра. Нельзя касаться поверхности расплавленного металла концом ядра, так как это вызовет науглероживание металла сварочной ванны. Конец присадочной проволоки должен находиться в восстановительной зоне пламени или быть погруженным в ванну.

Скорость нагрева можно регулировать, изменяя угол наклона мундштука к поверхности свариваемого металла. Чем больше этот угол, тем больше тепла будет передаваться от пламени металлу, тем быстрее он будет нагреваться, и тем глубже проплавление (провар) металла (рис. 1, а и б). При сварке толстого или хорошо проводящего тепло металла (например, красной меди) угол мундштука а должен быть больше, чем при сварке металла тонкого или с низкой теплопроводностью. На рис. 2 показаны углы наклона, которых следует придерживаться при левой сварке стали.

Рис. 1. Влияние угла наклона мундштука горелки на глубину проплавления: а — сварка при малом угле, б — сварка при большем угле

1. Влияние угла наклона мундштука горелки на глубину проплавления: а — сварка при малом угле, б — сварка при большем угле

Рис. 2. Углы наклона мундштука горелки в зависимости от толщины металла

Распределения жидкого металла по шву, а также регулирования скорости плавления кромок и присадочной проволоки достигают соответствующим перемещением сварочного пламени по шву. На рис. 3 показаны способы перемещения конца мундштука по шву. Основным является перемещение мундштука вдоль шва. Поперечные и круговые движения концом мундштука являются вспомогательными и служат для регулирования скорости прогрева и расплавления кромок, а также способствуют образованию нужной формы шва.

Способ 1 (рис. 3) применяют при сварке тонких листов, способы 2 и 3 — при сварке листов средней толщины. Нужно стремиться, чтобы металл ванны всегда был защищен от действия окружающего воздуха газами восстановительной зоны пламени. Поэтому способ 4, при котором пламя периодически отводится в сторону, применять не рекомендуется, так как это вызывает окисление металла кислородом воздуха.

Поэтому способ 4, при котором пламя периодически отводится в сторону, применять не рекомендуется, так как это вызывает окисление металла кислородом воздуха.

Рис. 3. Способы перемещения мундштука горелки при газовой сварки

Рассмотрим некоторые основные способы газовой сварки.

Левая сварка (рис. 4, а). Наиболее распространенный способ, который применяют при сварке тонких деталей, а также деталей из легкоплавких металлов. Горелку перемещают справа налево, а присадочную проволоку передвигают впереди пламени, которое направляют на еще не сваренный участок шва. На рис. 4, б показана схема движения мундштука и проволоки, на рис. 4, в — углы наклона мундштука и проволоки. Мощность пламени при левой сварке стали берут от 100 до 130 дмз ацетилена в час на 1 мм толщины металла.

Правая сварка (рис. 5, а). Горелку ведут слева направо, а присадочную проволоку перемещают вслед за горелкой. Пламя направляют на конец проволоки и уже сваренный участок шва. Мундштуком производят лишь незначительные поперечные колебания, а при сварке стали толщиной менее 8 мм мундштук передвигают вдоль оси шва без поперечных движений. Конец проволоки держат погруженным в сварочную ванну и спиралеобразными движениями перемешивают им жидкий металл, что облегчает удаление окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучше, чем при правой сварке. По этому при правой сварке угол раскрытияя шва можно делать не 90º, а 60 — 70º, что уменьшает количество наплавляемого металла, расход проволоки и коробление изделия от усадки металла шва.

Горелку ведут слева направо, а присадочную проволоку перемещают вслед за горелкой. Пламя направляют на конец проволоки и уже сваренный участок шва. Мундштуком производят лишь незначительные поперечные колебания, а при сварке стали толщиной менее 8 мм мундштук передвигают вдоль оси шва без поперечных движений. Конец проволоки держат погруженным в сварочную ванну и спиралеобразными движениями перемешивают им жидкий металл, что облегчает удаление окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучше, чем при правой сварке. По этому при правой сварке угол раскрытияя шва можно делать не 90º, а 60 — 70º, что уменьшает количество наплавляемого металла, расход проволоки и коробление изделия от усадки металла шва.

Рис. 4. Левая сварка: б — схема движения мундштука и проволоки, в — углы наклона мундштука и проволоки

Рис.5. Правая сварка: а — момент сварки, б — схема движения мундштука и проволоки, в — углы наклона мундштука и проволоки

Правая сварка: а — момент сварки, б — схема движения мундштука и проволоки, в — углы наклона мундштука и проволоки

Правую сварку целесообразно применять при толщине металла свыше 3 мм, при сварке с разделкой кромок и при сварке металлов высокой теплопроводностью, например красной меди. Качество шва при правой сварке выше, чем при левой, потому что расплавленный металл защищен факелом пламени, которое одновременно отжигает наплавленный металл и замедляет его охлаждение. Вследствие лучшего использования тепла правая сварка металла больших толщин экономичнее и производительнее левой. По сравнению с левой сваркой скорость правой сварки на 10 — 20% выше, а экономия газов составляет 10 — 15%

Правой сваркой сваривают сталь толщиной до 6 мм без скоса кромок, обеспечивая полный провар, без подварки с обратной стороны.

Мощность пламени при правой сварке берут от 120 до 150 дм3 ацетилена в час на 1 мм толщины металла (стали) угол наклона мундштука к свариваемому металлу должен быть не менее 40º.

Диаметр d присадочной проволоки при газовой сварке берут равным:

- при левой сварке d=S+1 мм,

- при правой d=S,

где S — толщина свариваемого металла в мм. Проволоку диаметром более 8 мм не применяют.

Сварка многопламенными наконечниками. Расход тепла для нагрева 1 кг стали — в 3,7; 1 кг меди — в 2,5; 1 кг алюминия — в 1,6 раза выше, чем для расплавления. Поэтому для рационального использования тепла горючего применяют многопламенные наконечники (рис. 6). В двухпламенном (рис. 6, а) наконечнике одно пламя подогревает основной металл, а второе — плавит его и присадочную проволоку. В трехпламенном (рис. 6, б) наконечниконечнике среднее пламя плавит металл, а крайние подогревают основной металл и присадочную проволоку.

Рис. 6. Сварка наконечниками: а — двухпламенным, б — трехпламенным

6. Сварка наконечниками: а — двухпламенным, б — трехпламенным

При многопламенных наконечниках применяют правую сварку. Металл толщиной до 6 мм сваривают с одной стороны без скоса кромок. Сварка многопламенными горелками требует от сварщика большого навыка, но увеличивает производительность на 25 — 50%~в по сравнению с левой сваркой однопламенной горелкой той же мощности; удельный расход газов снижается на 15 — 25%. При многопламенной сварке горелку перемещают вдоль шва прямолинейно, а конец проволоки погружают в ванну, совершая им небольшие колебательные движения для перемешивания жидкого металла и удаления из него газов, окислов и шлаковых включений.

Многопламенные линейные горелки используют при автоматической газовой сварке прямолинейных швов труб и обечаек из металла небольшой толщины (до 3 мм).

Сварка сквозным валиком (рис. 7) . Листы устанавливают вертикально с зазором, равным половине толщины листа. Пламенем горелки расплавляют кромки, образуя круглое отверстие, нижнюю часть которого заплавляют присадочным металлом на всю толщину свариваемого металла. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия. Так поступают до тех пор, пока не закончат весь шов. При этом способе шов получается в виде сквозного валика, соединяющего свариваемые листы. Металл шва получается плотный, без пор, раковин и шлаковых включений. При толщине от 6 до 12 мм сварку ведут с двух сторон два сварщика одновременно.

Пламенем горелки расплавляют кромки, образуя круглое отверстие, нижнюю часть которого заплавляют присадочным металлом на всю толщину свариваемого металла. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия. Так поступают до тех пор, пока не закончат весь шов. При этом способе шов получается в виде сквозного валика, соединяющего свариваемые листы. Металл шва получается плотный, без пор, раковин и шлаковых включений. При толщине от 6 до 12 мм сварку ведут с двух сторон два сварщика одновременно.

Рис. 7. Схемы сварки сквозным валиком при толщине металла в мм:

а — от 2 до 6, б — от 6 до 12, в — от l2 до 20

Сварку ванночками (рис. 8) применяют для получения соединений встык и угловых (металл толщиной менее 3 мм) с присадочной проволокой. Когда на шве образуется ванночка диаметром 4 — 5 мм, сварщик вводит в нее конец проволоки и, расплавив небольшое количество ее, перемещает конец проволоки в темную, восстановительную часть пламени. В это время он делает мундштуком круговое движение, переводя его в соседнее положение на шве. Новая ванночка должна перекрывать предыдущую на 1/3 диаметра. Конец проволоки во избежание окисления нужно всегда держать в восстановительной зоне пламени, а ядро не должно погружаться в ванночку во избежание науглероживания металла шва. Этот способ дает сварное соединение высокого качества при сварке тонких листов и труб из низкоуглеродистой и низколегированной стали облегченными швами.

В это время он делает мундштуком круговое движение, переводя его в соседнее положение на шве. Новая ванночка должна перекрывать предыдущую на 1/3 диаметра. Конец проволоки во избежание окисления нужно всегда держать в восстановительной зоне пламени, а ядро не должно погружаться в ванночку во избежание науглероживания металла шва. Этот способ дает сварное соединение высокого качества при сварке тонких листов и труб из низкоуглеродистой и низколегированной стали облегченными швами.

Рис. 8. Сварка ванночками

Многослойная газовая сварка имеет следующие преимущества перед однослойной:

дает меньшую зону нагрева металла;

обеспечивает отжиг нижележащих слоев при наплавке последующих;

возможность проковки каждого слоя шва перед наложением следующего.

Однако многослойная сварка менее производительна и требует большего расхода газов, чем однослойная. Поэтому ее применяют только при сварке ответственных изделий. Сварку ведут короткими участками. При наложении слоев нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением нового слоя нужно проволочной щеткой очистить поверхность предыдущего слоя от окалины и шлаков.

Поэтому ее применяют только при сварке ответственных изделий. Сварку ведут короткими участками. При наложении слоев нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением нового слоя нужно проволочной щеткой очистить поверхность предыдущего слоя от окалины и шлаков.

Сварка окислительным пламенем. Применяют для сварки низкоуглеродистой стали. Сварку ведут окислительным пламенем состава

Для раскисления образующихся в сварочной ванне окислов железа применяют проволоку Св-12ГС, Св-08Г и Св-08Г2С (ГОСТ 2246-70), содержащую повышенные количества раскислителей — марганца и кремния. Данный способ повышает производительность сварки на 10 — 15%.

Сварка пропан-бутан-кислородным пламенем производится при повышенном содержании кислорода в смеси

с целью повышения температуры пламени и увеличения провара и жидкотекучести ванны при сварке стали. Для раскисления металла шва применяют проволоку Св-12ГС, Св-08Г и Св-08Г2С, а также проволоку Св-15ГЮ (0,5 — 0,8% алюминия и 1 — 1,4% марганца) (ГОСТ 2246-70).

Для раскисления металла шва применяют проволоку Св-12ГС, Св-08Г и Св-08Г2С, а также проволоку Св-15ГЮ (0,5 — 0,8% алюминия и 1 — 1,4% марганца) (ГОСТ 2246-70).

Исследованиями А. Н. Шашкова, Ю. И. Некрасова и С. С. Ваксман доказана возможность использования также обычной низкоуглеродистой проволоки Св-08 с раскисляющим покрытием, содержащим 50% ферромарганца и 50% ферросилиция, разведенного на жидком стекле. Вес покрытия (без учета веса жидкого стекла) 2,5 — 3,5% к весу проволоки. Толщина покрытия 0,4 — 0,6 мм при проволоке диаметром 3 мм и 0,5 — 0,8 мм при диаметре 4 мм. Расход про пана 60 — 80 л/ч на 1 мм толщины стали, β=3,5, угол наклона прутка к плоскости металла 30 — 45, угол разделки кромок 90º, расстояние ядра от прутка 1,5 — 2 мм, от металла 6 — 8 мм. Этим способом можно сваривать сталь толщиной до 12 мм. Лучшие результаты получены при сварке стали 3 — 4 мм.

Проволока Св-08 с указанным покрытием при сварке пропан-бутаном является полноценным заменителем более дефицитных марок проволоки с марганцем и кремнием.

Сварка городским газом (CH4) производится горелкой ГЗУ-2-62 и проволокой Св-12ГС. Состав горючей смеси О2:СН4 = 1,5:1,6. Для стали толщины 4 ми расход: С2Н2=400 дм3/ч, пропан-бутана 240 дм3/ч (ψ=0,6), городского газа 720 дм3/ч (ψ=1,8). Производительность такая же, как и при сварке пропан-бутаном, но на 15 — 20% ниже, чем при сварке на ацетилене. Зона термического влияния при сварке городским газом больше (11,5 мм), чем при сварке ацетиленом (9 мм). Прочность при сварке стали малых толщин городским газом меньше, чем при сварке ацетиленом, вследствие повышения содержания в металле кислорода, вызванного необходимостью применения окислительного пламени.

Горелками ГЗУ-2-62 можно на городском газе сваривать неответственные соединения из стали толщиной до 5 мм.

Сварка пламенем повышенной мощности — 200 дм3/ч на 1 мм толщины металла (для стали). Диаметр прутка 6 — 8 мм. Пламя больше направляют на присадочный пруток. Увеличивается производительность сварки, но требуется высокая квалификация сварщика, так как можно перегреть металл шва и зоны влияния, что снизит их пластические свойства.

Диаметр прутка 6 — 8 мм. Пламя больше направляют на присадочный пруток. Увеличивается производительность сварки, но требуется высокая квалификация сварщика, так как можно перегреть металл шва и зоны влияния, что снизит их пластические свойства.

Особенности сварки различными швами. Горизонтальными швами сваривают правым способом, но сварку ведут справа налево, держа конец проволоки сверху, а мундштук снизу ванны (рис. 9). Сварочную ванну располагают под некоторым углом к оси шва, чем облегчается формирование шва, а жидкий металл удерживается от стекания.

Рис 9. Сварка горизонтальными швами

Вертикальными и наклонными швами сваривают сверху вниз правым способом (рис. 10, а) и снизу вверх левым (рис. 10, б) или правым (рис. 10, в) способами. Способ, показанный на рис. 10, а, применяют при небольшой толщине металла, когда объем ванны мал и металл можно удерживать от стекания давлением газов пламени. При толщине более 5 мм применяют также способ сварки двойным валиком.

При толщине более 5 мм применяют также способ сварки двойным валиком.

Рис. 10. Сварка вертикальными швами способами: а — сверху вниз, б, в — снизу вверх

При сварке потолочными швами (рис. 11) кромки нагревают до начала оплавления («запотевания») и в этот момент вводят в ванну присадочную проволоку, конец которой быстро оплавляют. Металл ванны удерживают от стекания вниз прутком и давлением газов пламени, которое достигает 100 — 120 гс/см2. Пруток держат под малым углом наклона к свариваемому металлу. Сварку можно вести правым способом (рис. 11, б), так как при сварке левым способом под действием давления газов пламени расплавленный металл может затекать на недостаточно прогретые участки основного металла, что вызовет непровар в данном месте. Целесообразно также применять многослойные потолочные швы в несколько проходов с минимальной толщиной каждого слоя.

Рис. 11. Сварка потолочными швами: а — левым, б — правым способом

11. Сварка потолочными швами: а — левым, б — правым способом

Сварка тонкого металла (толщиной менее 3 мм) по отбортовке кромок без присадочного металла производится при зигзагообразных колебаниях мундштука в вертикальной плоскости (рис. 12, а). При сварке такого металла (1-3 мм) встык без снятия фасок мундштуком делают поперечные колебания в пределах ширины шва (рис. 12, б). В ряде случаев для облегчения формирования шва ему придают не большой уклон, ведя сварку снизу вверх (рис. 12, в).

Рис. 12. Сварка тонкого металла: а — с отбортовкой кромок, б — встык, в — применение уклона

Основы сварки MIG: методы и советы для достижения успеха

Для новых сварщиков важно установить надлежащие методы сварки MIG, чтобы добиться хорошего качества сварки и максимальной производительности. Передовые методы безопасности также являются ключевыми. Однако не менее важно, чтобы опытные сварщики знали основы, чтобы не приобретать привычки, которые могут отрицательно повлиять на качество сварки.

Однако не менее важно, чтобы опытные сварщики знали основы, чтобы не приобретать привычки, которые могут отрицательно повлиять на качество сварки.

От использования безопасной эргономики до использования правильного угла наклона горелки MIG, скорости хода сварки и многого другого — хорошие методы сварки MIG обеспечивают хорошие результаты.Вот несколько советов.

Правильная эргономика Комфортный сварщик — безопаснее. Надлежащая эргономика должна быть в числе первых основ, которые необходимо установить в процессе MIG (конечно, наряду с надлежащими средствами индивидуальной защиты). Комфортный сварщик — безопаснее. Надлежащая эргономика должна быть в числе первых основ процесса сварки MIG (конечно, наряду с соответствующими средствами индивидуальной защиты).Эргономику можно определить просто как «изучение того, как можно расположить оборудование, чтобы люди могли выполнять работу или другие действия более эффективно и комфортно». 1 Важность эргономики для сварщика может иметь далеко идущие последствия. Окружающая среда на рабочем месте или задача, из-за которой сварщик постоянно дотягивается, перемещается, сжимается или поворачивается неестественным образом и даже остается в статической позе в течение длительного периода времени без отдыха. Все это может привести к повторяющимся стрессовым травмам с последствиями на всю жизнь.

1 Важность эргономики для сварщика может иметь далеко идущие последствия. Окружающая среда на рабочем месте или задача, из-за которой сварщик постоянно дотягивается, перемещается, сжимается или поворачивается неестественным образом и даже остается в статической позе в течение длительного периода времени без отдыха. Все это может привести к повторяющимся стрессовым травмам с последствиями на всю жизнь.

Надлежащая эргономика может защитить сварщиков от травм, а также повысить производительность и рентабельность сварочных операций за счет сокращения отсутствия сотрудников.

Некоторые эргономичные решения, которые могут повысить безопасность и производительность, включают:

1. Использование сварочного пистолета MIG со спусковым крючком для предотвращения «щелчка». Это вызвано давлением на спусковой крючок в течение длительного периода времени.

2. Использование сварочного пистолета MIG с поворотной шейкой, чтобы облегчить сварщику движения для достижения стыка с меньшими нагрузками на тело.

3. Держать руки на уровне локтей или немного ниже во время сварки.

4. Позиционирование между поясницей и плечами сварщика, чтобы сварка выполнялась в максимально нейтральной позе.

5. Снижение стресса от повторяющихся движений за счет использования горелок MIG с задними вертлюгами на кабеле питания.

6. Использование различных комбинаций углов рукоятки, углов шейки и длины шейки для удержания запястья сварщика в нейтральном положении.

Правильный рабочий угол, угол хода и перемещение Правильный сварочный пистолет или рабочий угол, угол хода и метод сварки MIG зависят от толщины основного металла и положения сварки. Рабочий угол — это «отношение оси электрода к обрабатываемой детали сварщика». Под углом перемещения понимается использование либо угла толкания (указывающего в направлении движения), либо угла сопротивления, когда электрод направлен против движения. (Справочник по сварке AWS, 9-е издание, том 2, стр. 184) 2 .

184) 2 .

При сварке стыкового соединения (соединение под углом 180 градусов) сварщик должен держать сварочную горелку MIG под рабочим углом 90 градусов (по отношению к заготовке). В зависимости от толщины основного материала поверните пистолет под углом горелки от 5 до 15 градусов. Если соединение требует нескольких проходов, легкое движение из стороны в сторону, удерживаемое на носках сварного шва, может помочь заполнить соединение и минимизировать риск подрезания.

Для Т-образных соединений держите пистолет под рабочим углом 45 градусов, а для соединений внахлест подходит рабочий угол около 60 градусов (15 градусов против 45 градусов).

Горизонтальное положение В горизонтальном положении сварки хорошо подходит рабочий угол от 30 до 60 градусов, в зависимости от типа и размера соединения. Цель состоит в том, чтобы предотвратить провисание или перекатывание присадочного металла на нижней стороне сварного шва.

Для тройника сварщик должен использовать рабочий угол немного больше 90 градусов по отношению к стыку. Обратите внимание, что при сварке в вертикальном положении существует два метода: сварка в направлении вверх или вниз.

Направление вверх используется для более толстого материала, когда требуется большее проникновение. Хорошая техника для Т-образного соединения — это перевернутая буква V. Эта техника гарантирует, что сварщик сохраняет однородность и проплавление в корне сварного шва, где встречаются две детали.Эта область является наиболее важной частью сварного шва. Другой способ — это сварка под уклон. Это популярно в трубной промышленности для сварки открытого корня и при сварке тонкостенных материалов.

Целью сварки MIG над головой является удержание расплавленного металла шва в стыке. Это требует более высоких скоростей движения, а рабочие углы будут зависеть от расположения соединения. Сохраняйте угол хода от 5 до 15 градусов. Любая техника плетения должна быть сведена к минимуму, чтобы бусинка оставалась маленькой.Чтобы добиться наибольшего успеха, сварщик должен находиться в удобном положении относительно рабочего угла и направления движения.

Вылет проволоки и расстояние от контактного наконечника до рабочей поверхности Вылет проволоки изменяется в зависимости от процесса сварки. Для сварки коротким замыканием рекомендуется поддерживать вылет проволоки от 1/4 до 3/8 дюйма, чтобы уменьшить разбрызгивание. Более длительный вылет увеличивает электрическое сопротивление, снижает ток и приводит к разбрызгиванию.При использовании струйного переноса дуги вылет должен составлять около 3/4 дюйма.

Правильное расстояние между контактным наконечником и рабочей поверхностью (CTWD) также важно для достижения хороших сварочных характеристик. Используемый CTWD зависит от процесса сварки. Например, при использовании режима переноса распылением, если CTWD слишком короткий, это может вызвать ожоги. Если он будет слишком длинным, это может привести к разрыву сварного шва из-за недостаточного покрытия защитным газом. Для сварки распылением подойдет CTWD 3/4 дюйма, а для сварки коротким замыканием подойдет от 3/8 до 1/2 дюйма.

Скорость сварочного путиСкорость перемещения в значительной степени влияет на форму и качество сварного шва. Операторам сварки необходимо будет определить правильную скорость сварочного хода, оценив размер сварочной ванны в зависимости от толщины шва.

При слишком высокой скорости сварочного хода операторы получат узкий выпуклый валик с недостаточным закреплением на концах сварного шва. Недостаточный провар, деформация и непоследовательный сварной шов вызваны слишком быстрым перемещением.Слишком медленное перемещение может привести к слишком большому нагреву сварного шва, что приведет к получению слишком широкого сварного шва. На более тонком материале это также может вызвать прожиг.

Недостаточный провар, деформация и непоследовательный сварной шов вызваны слишком быстрым перемещением.Слишком медленное перемещение может привести к слишком большому нагреву сварного шва, что приведет к получению слишком широкого сварного шва. На более тонком материале это также может вызвать прожиг.

Заключительные мысли

Когда дело доходит до повышения безопасности и производительности, опытный сварщик-ветеран, как и новый сварщик, должен установить правильную технику сварки MIG и следовать ей. Это помогает избежать возможных травм и ненужных простоев из-за переделки сварных швов низкого качества. Помните, что сварщикам никогда не помешает освежить свои знания о сварке MIG, и в их интересах и в интересах компании продолжать следовать передовым методам.

1. Словарь Коллинза, «эргономика», collinsdictionary.com/dictionary/english/ergonomics.

2. Справочник по сварке , 9 изд., Vol. 2, Сварочные процессы, Часть 1. Американское общество сварщиков: Майами, Флорида, стр. 184.

184.

Сварочные позиции: 4 основных типа

Вертикальное положение (3F или 3G)

При сварке в вертикальном положении ось шва приблизительно вертикальна.

Когда сварка выполняется на вертикальной поверхности, расплавленный металл имеет тенденцию стекать вниз и накапливаться.

Угловой шов на стыке внахлест в вертикальном положенииПоток металла можно контролировать, направив пламя вверх под углом 45 градусов к пластине и удерживая стержень между пламенем и расплавленной лужей (см. Выше).

Перемещение горелки и присадочного стержня предохраняет металл от провисания или падения и обеспечивает хорошее проплавление и плавление на стыке.

И горелка, и сварочный стержень должны качаться, чтобы наплавить равномерный валик. Сварочный стержень следует держать немного выше средней линии стыка, а сварочное пламя должно перемещать расплавленный металл по стыку, чтобы равномерно распределить его.

Стыковое соединение в вертикальном положении Стыковые соединения, сваренные в вертикальном положении, должны быть подготовлены к сварке таким же образом, как и при сварке в горизонтальном положении.

Верхнее положение (4F или 4G)

Сварка над головой выполняется с обратной стороны стыка.

При сварке над головой наплавленный металл имеет тенденцию падать или провисать на пластине, в результате чего валик имеет высокий гребень.

Чтобы преодолеть эту трудность, расплавленная лужа должна быть небольшой, и следует добавить достаточное количество присадочного металла, чтобы получить хорошее сплавление с некоторым усилением на валике.Если лужа становится слишком большой, пламя следует на мгновение убрать, чтобы металл шва замерз.

При сварке легких листов размер лужи можно регулировать, равномерно нагревая основной металл и присадочный стержень.

Угловой шов на стыке внахлест в верхнем положенииПламя должно быть направлено так, чтобы расплавить оба края стыка. Следует добавить достаточное количество присадочного металла, чтобы лужа оставалась адекватной с достаточным армированием.

Сварочное пламя должно поддерживать расплавленный металл, а небольшая сварка не допускать пригорания, сделанного от одного, распределить его по стыку.

Требуется только небольшая лужа, поэтому следует использовать удочку. Необходимо следить за тем, чтобы нагрев проходил через пластины.

Это особенно важно при сварке только сбоку.

Стыковое соединение над головойПозиции для сварки труб

Сварка труб выполняется в соответствии с множеством различных требований и в различных сварочных условиях. Положение при сварке определяется работой.

В целом положение фиксировано, но в некоторых случаях может быть свернуто для работы в горизонтальном положении.Позиции и процедуры сварки труб описаны ниже.

Труба наклонена неподвижно (45 градусов + 5 градусов) и не поворачивается во время сваркиГоризонтальный сварной прокат трубы

Совместите стык и прихваточный шов или зафиксируйте его стальными перемычками с трубой, установленной на подходящих роликах. Начните сварку в точке C (рисунок ниже), продвигаясь вверх к точке B. Когда точка B будет достигнута, поверните трубу по часовой стрелке, пока точка остановки сварного шва не окажется в точке C, и снова сварите вверх до точки B. Когда труба вращается, горелку следует держать между точками B и C, а трубу вращать мимо нее.

Когда труба вращается, горелку следует держать между точками B и C, а трубу вращать мимо нее.