технология, плюсы и минусы, техника безопасности

Сварка является одним из наиболее известных способов соединения металлов. Однако, не всегда есть возможность соединить между собой абсолютно разные по характеристикам заготовки. Решение этой задачи было найдено американцами в 1960 году, им стала сварка взрывом. Благодаря такому способу обработки появилась возможность создания многослойных металлических «бутербродов», внешними слоями которых стали металлы с высокими антикоррозийными свойствами.

Общие сведения

Сварка взрывом относится к разновидности сварки под давлением. Воздействие осуществляется ударной волной, образующейся в результате инициирования взрывчатых веществ.

Технология обработки при помощи взрывной сварки не полностью изучена, но уже активно применяется в промышленных масштабах для:

- укрепления сцепления металлических поверхностей сложной конструкции;

- изготовления монолитных многоуровневых изделий;

- производства полых заготовок цилиндрической формы;

- надежной фиксации стыков труб;

- создания биметаллических заготовок.

Это лишь малый список возможностей. Подробная информация о сварке взрывом известна далеко не всем, потому как чаще всего она используется в случаях, когда другие методы не дают требуемого эффекта.

Способы

Специфика сварки взрывом достаточно проста в применении, а полученное соединение считается одним из наиболее прочных. Для качественного сплавления существуют два отличных друг от друга способа сварки: по стыку и по разнородности.

Первый, наиболее распространенный способ сварки взрывом — это создание биметаллических заготовок из листовых материалов. Процесс выглядит следующим образом:

- На опорный фундамент помещается заготовка, которая в процессе будет неподвижной и основной.

- По всей длине листа размещается взрывчатое вещество, после чего монтируется детонатор.

- Верхний (плакирующий) лист по плану должен смещаться после взрыва, поэтому его укладывают под углом 3-10° градусов к поверхности основного листа.

- Взрыв за доли секунды перемещает верхний лист к основному. В результате воздействия сильной ударной волны практически мгновенно образуется прочное соединение.

Второй способ взрывной сварки применяется для плавления труб по стыку. Вот как происходит процесс обработки:

- В большинстве случаев сплавляют полые трубы. Для предотвращения деформации внутри каждой трубы помещают металлический сердечник.

- По всему стыку располагают взрывчатое вещество, а потом и детонатор.

- За доли секунды после взрыва поверхности сплавляются.

В любом из способов необходимо точно рассчитать количество и разновидность взрывчатки. В противном случае велик риск деформации или повреждения свариваемых поверхностей.

Преимущества и недостатки

У любого метода обработки есть положительные и отрицательные моменты. Сварка взрывом не исключение. К достоинствам относят:

- Стремительность процесса. Стоит вспомнить, что соединение заготовок происходит за какие-то доли секунды. Именно скорость обработки часто становится основным фактором при выборе сварки взрывом.

- Плакирование. Данным термином называют придание определенных свойств путем покрытия верхнего слоя слоем другого металла.

- Экономичность. Цельные детали успешно заменяют плакированными, что существенно снижает затраты на заготовки.

- Дешевизна. Технология сварки взрывом включает в себя затраты только на взрывчатое вещество и детонатор. Другого оборудования не требуется.

- Универсальность. Создание изделий сложной формы, заготовок для ковки и штамповки, деталей со множеством изгибов.

Помимо положительных моментов существуют и отрицательные. Среди основных недостатков стоит отметить:

- низкий уровень управляемости процессом, мощную взрывную волну сложно контролировать;

- необходимость соответствующей квалификации для допуска к работе;

- взрывать можно только в специальных защитных камерах или на оборудованных полигонах;

- длительная подготовка, для расчета типа взрывчатого вещества и его закладки требуется много времени;

- низкая автоматизация, сильная зависимость от человеческого фактора, увы, автоматизировать такую сварку пока не смогли.

Несмотря на преобладание положительных моментов, пренебрегать техникой безопасности нежелательно.

Техника безопасности

При работе со взрывчатыми веществами необходимо тщательно соблюдать технику безопасности, ориентируясь в основном, на меры противопожарной безопасности. Тем не менее риск вредного воздействия на работников и на окружающих очень велик, не стоит забывать о низком проценте управляемости взрывной волны. По этим (и не только) причинам рекомендуется придерживаться следующих ограничений:

- На полигоне. Это масштабный кусок земли для подобных опасных испытаний. Оборудовать полигон для сварки взрывом обязательно вдали от жилого массива.

- На площадке. Сам процесс должен осуществляться на предварительно подготовленной рабочей площадке, углубленное место с песчаной «подушкой». Чем толще «подушка», тем сильнее она гасит взрывную волну, но предел толщины 1 метр.

- В защитных камерах. На производстве чаще всего встречается небольшой заряд 15-20 кг. Для взрыва используют отдельном пустое помещение со стенами из бетона или кирпича, толщиной 25 см и более. Целостность оболочки камеры не должна быть нарушена или деформирована.

- Индивидуальная защита. Применение средств индивидуальной защиты просто неотъемлемая часть техники безопасности при сварке.

Соблюдение обозначенных рекомендаций снизит вероятность возникновения нестандартных ситуаций во время процесса, который имеет, в свою очередь, некоторые особенности.

Особенности

Процесс сварки взрывом включает в себя два этапа: кропотливую подготовку и молниеносную сварку. Рассмотрим подробнее каждый этап.

Повысить качество сварного соединения и обеспечить его прочность поможет предварительная обработка деталей. Для правильной подготовки необходимо:

- Выпрямить поверхность свариваемых изделий, максимальная кривизна должна быть 2 мм/м².

- Обезжирить места соединения, удалить с них оксидную пленку, протереть от окалины и прочих примесей.

- Достичь необходимой шероховатости. Для этого иногда допустимо использование абразивных материалов.

После подготовительных манипуляций взрывчатое вещество аккуратно и равномерно распределяют по поверхности, в зависимости от способа сварки.

По всем параметрам подготовительный этап занимает намного больше времени, чем сам процесс. Да, все происходит за несколько микросекунд: ударная волна серьезной мощности с силой ударяет движимый слой о неподвижный, формируя сварное соединение.

Собираясь проводить сварку взрывом стоит помнить, что воздействие взрывной волны на некоторые металлы ухудшает и разрушает их структуру. Вследствие этого в самом слабом по прочности месте сварного соединения возникает диффузия, которая негативно сказывается на результате.

Контроль качества швов

Для контроля сварных соединений, полученных путем сварки взрывом, проверяются три параметра:

- Плотность шва проверяют ультразвуковым методом. Для важных швов применяют проверку рентгеноскопией.

- Прочность выявляют при помощи срез части шва или его разрыва.

- Пластичность исследуют путем различных изгибов, прогибов и кручений сварного соединения.

При возникновении сомнений в ровности результата, полученное изделие проверяют на деформацию. Для этого понадобится любой измерительный прибор, например линейка.

Новые технологии обработки металлов завоевывают позиции, но остаются не полностью рассмотренными. Поэтому, несмотря на кажущуюся простоту процесса, необходимо предварительно изучить все нюансы и особенности техники безопасности.

Сварка взрывом: преимущества и недостатки

Существуют разные методы сварочных работ, которые могут быть неизвестны даже профессионалам. К одним из таких относится сварка взрывом. Она появилась не так давно, в конце пятидесятых годов прошлого века, но за несколько десятилетий успела получить распространение. Этот уникальный способ подходит для определенных видов металлов, которые невозможно соединить при помощи других видов сварок.

Общая характеристика

Взрывная сварка — это один из вариантов сварочных технологий, при которых используется давление. С помощью кинетической энергии разогнанной до высокой скорости детали выполняется пластическая деформация контактирующих слоев металла на требуемых деталях.

Чтобы разогнать деталь до необходимого показателя скорости в несколько сотен метров в секунду применяется энергия взрыва. Для максимального эффекта одна деталь разгоняется, а вторая закрепляется в неподвижном состоянии. А в момент их соприкосновения выполняется требуемая деформация.

Стоит отметить! Чтобы произошло необходимое движение, на поверхность подвижной детали помещается взрывчатое вещество и детонатор. Взрывчатое вещество инициируется и происходит взрыв, который вызывает движение подвижной части.

Сварка взрывом позволяет получить композитные изделия, также при помощи нее можно изготовить элементы с многоуровневой и биметаллической структурой. Готовое изделие будет обладать высокой стойкостью к коррозийному поражению, механическим нагрузкам. Эту сварочную технологию используют в разных сферах производства — в нефтяной, машиностроительной и многих других.

Преимущества и недостатки

Сварка взрывом имеет определенные преимущества и недостатки также как и другие виды сварочных процессов. Для начала стоит рассмотреть ее положительные особенности:

- она обладает высокой скоростью сварного процесса. Чтобы получить прочный шов достаточно всего несколько микросекунд;

- этот метод имеет высокие показатели производительности, это связано с тем, что он обладает моментальной скоростью выполнения сварного соединения;

- позволяет соединить изделия из разных видов металла, в результате получаются биметаллические элементы;

- с помощью этого сваривания можно производить плакирование стали с особыми физико-химическими свойствами. Плакирование считается процесс, при котором производится покрытие одного металла слоем другого металла;

- данный способ позволяет изготавливать заготовки с неограниченным размером, также можно делать элементы для ковки;

- простое проведение и невысокая стоимость. Траты уходят на приобретение взрывного вещества и детонатора, на детали, которые требуется сварить.

Но взрывная сварка имеет некоторые недостатки, которые обязательно стоит учитывать при проведении сварочных работ:

- Может наблюдаться вред от волн, которые образуются во время взрыва. Если производится соединение небольших элементов, то особого вреда не будет. Но вот при крупном производстве требуется защищать персонал от вредного воздействия. А это потребует дополнительные затраты на защитные средства и экипировку.

- К работам допускаются только высококвалифицированные сварщики. Если на предприятии их нет, то придется обучать персонал азам данной технологии. Дополнительно необходимо будет преподавать технику безопасности при работе с взрывоопасными веществами.

- Нет возможности произвести полную автоматизацию всего процесса. При взрывной технологии обязательно должен присутствовать сварщик и контролировать ее процесс.

Взрывная сварочная технология считается новым направлением в области сварки, но она успела получить широкое распространение. Ее используют во многих сферах производства. Ее востребованность связана с тем, что она позволяет работать с разнородными металлами, а также процесс обладает высокой скоростью и производительностью, а это имеет огромное значение при изготовлении многих металлических конструкций.

Интересное видео

Сварка взрывом | Сварка и сварщик

Сварка взрывом является разновидностью сварки давлением. Для совместной пластической деформации контактирующих слоев металла используется кинетическая энергия соударения движущейся детали, разогнанной до большой скорости энергией взрыва, и неподвижной детали, установленной на жесткой площадке. Скорость движения ударяющей детали должна к моменту соударения достигать нескольких сотен метров в секунду. В зоне соударения металл течет как жидкость и сливается в одно целое. Заряд взрывчатого вещества, масса которого составляет 10…20% массы детали, вызывает ее перемещение со сверх звуковой скоростью.

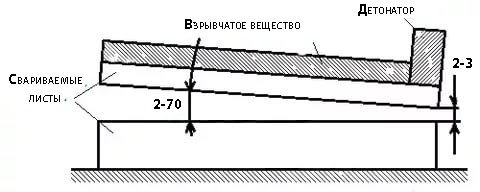

1 — опорный фундамент; 2, 3 — свариваемые детали; 4 — взрывчатое вещество; 5 — детонатор; h — зазор между деталями; α — угол установки деталей.

Рисунок 1 — Схема сварки взрывом

Схема сварки взрывом представлена на рис. 1. Неподвижную деталь 2 для увеличения массы укладывают на жесткую массивную плиту 1. Ударяющий лист металла 3 располагают под углом α=3…10° к поверхности детали 2 с зазором h. По поверхности листа 3 равномерным слоем укладывают взрывчатое вещество (ВВ) 4; в качестве которого используют аммонал, тол, гексоген и другие. На нижнем крае листа 3 располагают детонатор 5. После инициирования детонатором 5 взрыва заряда ВВ 4 по заряду с огромной скоростью распространяется плоская детонационная волна. Скорость детонации D=2000…8000 м/с. Позади движущейся детонационной волны остаются продукты взрыва. Давление газообразных продуктов взрыва составляет 10…20 ГПа. Вследствие такого давления части верхней детали, расположенные в зоне действия продуктов сгорания, последовательно вовлекаются в ускоренное движение в направлении к нижней детали, соударяются с ней со скоростью Vс. Та часть верхней пластины, где детонация ВВ еще не произошла, находится в исходном положении, в результате чего верхняя пластина в процессе сварки изгибается, причем точка изгиба перемещается по поверхности пластины со скоростью детонации ВВ.

Так как при соударении метаемая деталь подходит к неподвижной детали под некоторым углом, то наряду с нормальной составляющей Vn скорости соударения Vс, которая вызывает большое давление в зоне сварки и совместную пластическую деформацию поверхностных слоев, существует тангенциальная составляющая Vt скорости Vс, приводящая к деформации сдвига, вследствие чего резко возрастает деформация сдвига и образование металлических связей.

Возникновение прочной металлической связи даже при наличии большого давления невозможно, если в процессе сварки свариваемая поверхность деталей не очищена. При соударении в углу смыкания деталей возникает кумулятивная воздушная струя. Скорость струи достигает 5000…7000 м/с, и поэтому она оказывает большое давление на металл. Волновая конфигурация границы раздела металла при сварке взрывом, как правило, легко обнаруживается при исследовании структуры соединения. Граница соединения поперек пластин представляет собой почти прямую линию.

| а | б |

а — вдоль пластины; б — поперек пластины.

Рисунок 2 — Вид границы раздела металлов при сварке взрывом

Особенности процесса сварки взрывом

Сварное соединение образуется в течение миллионных долей секунды, то есть практически мгновенно. Сварное соединение возникает вследствие образования металлических связей при совместном пластическом деформировании свариваемых поверхностей металла. Малая продолжительность сварки предотвращает возникновение диффузионных процессов. Эта особенность позволяет сваривать металлы, которые при обычных процессах сварки с расплавлением металлов образует хрупкие интерметаллические соединения, делающие швы непригодными к эксплуатации.

При сварке взрывом можно получать соединения неограниченной площади. При этом процесс сварки осуществляется тем проще, чем больше отношение площади соединения к толщине метаемой части металла. Осуществлены соединения площадью 15…20 м2.

| 1 – детонатор; 2 – заряд ВВ; 3 – метаемые пластины; 4 – неподвижная пластина; 5 – подложка Рисунок 3 — Сварка трех- и много- слойных плоских соединений одновременно одним зарядом ВВ | 1 – детонатор; 2 – заряд ВВ; 3 – соединяемые трубы Рисунок 4 — Сварка взрывом стыка труб |

| 1 — детонатор 2-металлическая призма направления детонационной волны; 3-заряд ВВ; 4-облицо вываемый лист; 5-метаемые листы; 6-центрирующее основание. Рисунок 5 — Приварка двух наружных слоев к листу взрывом одной точки | 1 – детонатор; 2 – металлический конус для направления детонационной волны; 3 – заряд ВВ; 4 – метаемая труба; 5 – облицовываемый цилиндр; 6 – грунт. Рисунок 6 — Наружная облицовка цилиндрических тел кольцевым зарядом ВВ |

Наряду со сваркой листовых деталей применяются и другие технологические схемы, представленные на рисунках 3 — 7.

Сварка взрывом начинает использоваться для стыковых нахлесточных соединений некоторых готовых элементов конструкций. Перспективное применение сварки взрывом для соединения армированных металлов, получения из порошков монолитных металлов и сплавов

1-детонатор; 2-металлический конус для направления детонационной волны; 3 — заряд ВВ; 4 — метаемая труба; 5 — облицовываемый цилиндр; 6 — центрирующее основание.

Рисунок 6 — Сварка биметаллических цилиндрических заготовок переменного диаметра.

При сварке листовых деталей основными параметрами режима являются:

На практике для определения режимов сварки взрывом последовательно выбирают необходимую скорость детонации (Vд = 2500…3500 м/с), величину зазора h и угол наклона α. Возможна сварка деталей без зазора с h = 0 и углом a = 0°. Если основные параметры выбраны оптимальными, то получается высококачественное сварное соединение, равное по прочности основному металлу.

Сварные соединения, полученные взрывом, обладают достаточно большими прочностными свойствами. При испытаниях разрушение образцов, как правило, происходит по наименее прочному металлу пары на некотором расстоянии от плоскости соединения.

При сварке листовых деталей взрывом соединение наблюдается практически по всей поверхности. Таким образом изготавливают биметаллические материалы, которые применяются в конструкциях непосредственно после сварки или после прокатки, с помощью которой изготавливаются листы необходимых размеров и толщины. Можно также получить не только двухслойный, но и многослойный биметаллический материал.

К недостаткам процесса можно отнести трудность сварки малопластичных, хрупких металлов (чугуна, высокопрочных титановых сплавов), разрушающихся при взрывном нагружении.

Сварка взрывом осуществляется в полигонных условиях для крупногабаритных деталей, если масса заряда достигает десятков и сотен килограммов, либо в специальных производственных помещениях (боксах) в вакуумных камерах, если масса заряда ВВ не превышает несколько килограммов. Использование вакуумных камер предотвращает разрушающее действие ударной волны и даже звуковой эффект.

что это такое, технология соединения металлов

На чтение 5 мин. Просмотров 147 Опубликовано Обновлено

Взрывать в промышленности в мирных целях начали давно – еще в 18-ом веке. Но в сварке первые взрывники появились лишь в середине 20-го века. Технология развивалась ни шатко ни валко и получила свое законное уникальное место среди современных сварочных методов только за последнее десятилетие.

Понятное дело, что взрывать сварщики начали не от хорошей жизни. Этим методом варятся те металлы и конструкции, которые не поддаются ни одному другому способу. В данной технологии сам взрыв – не главное.

Главное – смещение металлических заготовок резко и с огромной скоростью, благодаря которой происходит пластическая деформация металлов – то, что и требуется. Иными словами, взрывом – одна из технологий сварки давлением. Скорость, нужная для ускорения детали, достигает несколько сот метров в секунду.

Применение взрывов в сварке

Взрывное дело – не детский сад, и применяется оно в недетских сферах. Это, прежде всего, сложные многокомпонентные металлические конструкции с большими площадями, где необходимы соединения повышенной прочности, где варятся металлы разных типов и т.д.

[box type=”fact”]Сварка взрывом применяется в прокатной обработке листовых металлов, облицовочного материала, в производстве сложных композиционных заготовок.[/box]Как это происходит

По своей сути сварка взрывом относится к механическим видам соединения металлов. Превращения происходят следующие: как только срабатывает детонатор, образуется газ, в результате формируется химическая энергия.

Принцип работы сварки взрывом.Она превращается в кинетическую энергию, которая придает скорость металлической заготовке при ее контакте с другой неподвижной заготовкой. Особенность контакта заготовок в том, что он происходит не по площади заготовок, а по линии с последующим увеличением общей поверхности контакта.

Деформация металлов с формированием сварочного шва происходит вследствие воздействия кинетической энергии. Ключевым фактором метода является скорость, которая передается движущейся детали. Если эта скорость не достигает нужного уровня, сварочный шов попросту не получится.

Подготовка к работе

Перед процессом необходимо запастись следующим:

- взрывчатое вещество;

- детонатор;

- металлические детали для соединения;

- крепкая опора или фундамент для фиксации неподвижной детали.

Конечно, подготовка будет зависеть от конкретной сварочной задачи. Обычно задачи следующие:

- соединение деталей цилиндрической формы;

- соединение деталей с крупными габаритами;

- соединение сложных заготовок со сложной композицией металлов.

Выполнение работ практически одинаковое при соединении любых видов металлических форм:

- Прежде всего готовится основание для фиксации неподвижной делали. Обычно это плита массивных размеров из металла, железобетона или даже песка. После процесса она часто деформируется и приходит в негодность, эта проблема не относится только к металлическому основанию.

- Вторая свариваемая деталь, которая должна быть подвижной, должна находится по отношению к первой под острым углом в 3 – 10°. Расстояние между деталями не должно превышать 2 – 5 мм.

- Взрывчатое вещество размещается на поверхности подвижной заготовки. На данном этапе главное – расположить взрывчатку равномерно, это ключевой фактор качества соединения, который уменьшает риск смещений или деформации самой взрываемой заготовки.

- Гексоген, аммонал и многие другие виды взрывчатых веществ можно применять для такого рода сварочных работ, марок и разновидностей очень много.

- Размещение взрывчатки на поверхности проводят с помощью специального контейнера, который является картонной коробкой без крышки и с отверстиями на дне. Отверстия нужны для максимально плотного контакта взрывчатки с поверхностью заготовки.

- Последним размещается детонатор, после чего можно начинать взрыв. Он происходит после активации взрывчатки с формированием взрывной волны с огромной скоростью. Скорость зависит от сорта взрывчатки и ее состояния: плотности, влажности, времени хранения и т.д.

Технологические трудности

Главная проблема – это обращение со взрывчатыми веществами. Речь об их и хранении.

Не менее серьезный вопрос – вред, наносимый окружающей среде взрывными волнами. Именно поэтому сварка взрывом производится только на полигонах в удалении от промышленных объектов и, конечно, от жилых помещений. Местность должна быть сейсмически стабильной.

Если дело касается мелких деталей, то сварку взрывом можно делать в специальных камерах из , но безопаснее всего это делать в подземных помещениях со специальным укреплением.

Несмотря на то, что данный вид соединения деталей уникален и совершенно не похож на все остальные методы, не нужно забывать об обязательном для всех видов сварки действии – предварительной и тщательной зачистке поверхностей соединения заготовок, включающей в себя обработку растворителем для обезжиривания.

Точное следование все технологическим требованиям и соблюдение необходимых величин – еще одна трудность, с которой придется столкнуться в работе. Здесь нет никакой автоматизации, дозы и пробы подбираются экспериментальным путем.

Моментальность взрыва не позволяет изучить его физические и химические составляющие как следует. Все делается с подбором на месте.

Чертеж сварки поверхностей взрывом.

Чертеж сварки поверхностей взрывом.Если одна из деталей сделана из мягкого металла, его структура может измениться под воздействием высокой тепловой энергии. Чаще всего происходит диффузия, а это приводит к снижению качества .

Если подобная конструкция по ходу использования будет испытывать на себе высокие температуры, соединение в итоге может разрушиться.

[box type=”info”]Прогресс не стоит на месте, и сварка взрывом совершенствуется по всем параметрам. В последнее время между свариваемыми поверхностями располагают специальную металлическую пластину, которая химически нейтральна и не вступает в реакцию с металлом заготовок.[/box]К примеру, между деталями из стали и титана располагают прокладку из ванадия, чтобы не было никакого взаимодействия.

Сварка взрывом быстро развивается, становится более безопасным и эффективным. Его уникальность и необходимость при некоторых видах сварочных работ не вызывает никаких сомнений.

Сварка взрывом, схема работы метода, применение, технология

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Сварка взрывом, схема работы метода, применение, технология

Сварка взрывом, схема работы метода, применение, технология

Сварка взрывом, схема работы метода, применение, технология

- 5

- 4

- 3

- 2

- 1

В технологиях соединения металлов существует огромное разнообразие, которое иногда не поддается объяснению. Так, в 1961году появилась сварка взрывом. Это такой вид сварки, который применяется на основе использования энергии взрыва. Для этого используют разные взрывные вещества, такие как: гранулит, гранулотол, гексоген, аммиачная селитра, аммонал, аммониты.

В технологиях соединения металлов существует огромное разнообразие, которое иногда не поддается объяснению. Так, в 1961году появилась сварка взрывом. Это такой вид сварки, который применяется на основе использования энергии взрыва. Для этого используют разные взрывные вещества, такие как: гранулит, гранулотол, гексоген, аммиачная селитра, аммонал, аммониты.

Сварка взрывом относится к группе механических процессов соединения металлов, при котором химическая энергия заряда взрывчатого вещества превращается в механическую, сообщая одной из свариваемых частей большую скорость перемещения. При соударении движущей части с неподвижной, вырабатывается кинетическая энергия, которая идет на пластическую деформацию соединяемых слоев металла, что приводит к свариванию металла.

Сварка взрывом схема

Сварка взрывом схема производится следующим образом:

- на основание кладут свариваемую деталь, например пластина металла

- над ней располагается вторая деталь на специальных технологических опорах, с некоторым зазором

- на поверхности второй детали находится заряд взрывчатого вещества, строго выбранный по высоте и площади, обычно равной детали

- в один конец взрывчатого вещества вставляют детонатор

- затем дается толчок взрыва и распространяется фронт детонационной волны со скоростью в пределах 2000-8000м/с, определяющейся их физическим состоянием и химическим составом

- газообразные продукты взрыва сохраняют прежний объем взрывчатого вещества какое-то время и находятся под давлением 100-200тыс.атм., а затем с определенной скоростью расширяются по нормалям к свободным поверхностям заряда, выдавая участку металла, который под ним импульс.

Дальнейшая сварка взрывом схема показывает физические и химические процессы соединения двух металлов.

Сварка взрывом процесс

После детонации продолжается сварка взрывом процесс, который схватывает поверхности металлов. Происходит высокоскоростное соударение верхней пластины металла с неподвижной с давлением 102-103кбар, способствующее сжатию с наиболее благоприятными условиями для пластического течения в направлении сварки. При этом сварка взрывом процессе поверхностные загрязнения и окислы поверхности металла дробятся, рассеиваются и выносятся под действием кумулятивного эффекта. После этого идет процесс образования прочных металлических связей в твердой фазе. Энергия активации для этой фазы обеспечивается за счет работы пластической деформации вызванного ею нагрева. Процесс скоротечности сварки взрывом не позволяет развиться объемной диффузии, несмотря на нагрев. Это позволяет широко применять такую сварку для соединения разнородных металлов, а также сплавов. Таким образом, сварка взрывом процесс является механическим, появляющийся из химической энергии, а большая скорость распространения тепла сильно разогревает металл в зоне соединения до высоких температур. Применяется сварка взрывом для:

После детонации продолжается сварка взрывом процесс, который схватывает поверхности металлов. Происходит высокоскоростное соударение верхней пластины металла с неподвижной с давлением 102-103кбар, способствующее сжатию с наиболее благоприятными условиями для пластического течения в направлении сварки. При этом сварка взрывом процессе поверхностные загрязнения и окислы поверхности металла дробятся, рассеиваются и выносятся под действием кумулятивного эффекта. После этого идет процесс образования прочных металлических связей в твердой фазе. Энергия активации для этой фазы обеспечивается за счет работы пластической деформации вызванного ею нагрева. Процесс скоротечности сварки взрывом не позволяет развиться объемной диффузии, несмотря на нагрев. Это позволяет широко применять такую сварку для соединения разнородных металлов, а также сплавов. Таким образом, сварка взрывом процесс является механическим, появляющийся из химической энергии, а большая скорость распространения тепла сильно разогревает металл в зоне соединения до высоких температур. Применяется сварка взрывом для:

- изготовления биметаллических листов металлов любого сочетания;

- изготовление полых или сплошных композиционных заготовок для профильного проката;

- для облицовки деталей машин.

ГОСТ, технология, области применения, плюсы и минусы, необходимое оборудование и материалы

Сварка взрывом является разновидностью ударной сварки, при которой детали свариваются при взаимном соударении, вызываемом детонацией пирозаряда. Нужная температура и скорость соединения деталей достигается за счет кинетической энергии, сообщаемой взрывной волной, а также теплоты сгорания пирозаряда.

Новый ГОСТ на сварку взрывом (ГОСТ Р ИСО 857-1-2009) вступил в силу с 1 июля 2010 года.

Технология процесса

Сваривание двух деталей происходит за счет высокой скорости взрывной волны (до 3000 м/с), распространяющейся равномерно по свариваемой поверхности. При этом одна деталь должна располагаться неподвижно, другая деталь размещается над первой деталью и покрывается равномерным слоем взрывчатого вещества (пирозаряда).

В качестве пирозаряда могут использоваться:

- аммонал;

- аммонит;

- игдонит;

- аммиачная селитра.

Максимальная скорость соударения деталей достигается при использовании аммонита (ГОСТ 21984-76). Детонация осуществляется посредством удара, контролируемого поджига или электроимпульса.

После детонации пирозаряда поверхность плакирующей детали приваривается к неподвижной детали от края вдоль линии взрыва заряда, кратковременно изгибаясь при этом на угол в 3-10 градусов.

Область применения

Метод сварки взрывом используется для соединения:

- сложных изогнутых поверхностей;

- деталей из разных металлов и сплавов;

- элементов внутри полых труб;

- плоских деталей большой площади.

Отсутствие сильной диффузии при сварке взрывом позволяет применять данный метод для соединения тонких (до 0,01 мм) листов из разных материалов и для создания многослойных композитов.

Высокая энергия сваривания позволяет создавать швы высокой однородности, а отсутствие необходимости проваривать шов вручную дает возможность увеличения площади соединения деталей до 50 кв. м.

Необходимое оборудование

Для выполнения сварки методом взрыва потребуются:

- крепление для неподвижной детали;

- взрывчатое вещество и детонатор;

- прокладка для установки между деталями;

- органический растворитель;

- шлифующий элемент.

Массивные детали (прокатные листы, металлические основания композитов) располагают на уплотненном гравии или песке без дополнительной фиксации, а небольшие детали, требующие высокой точности соединения, закрепляются на толстом бетонном или металлическом основании специальными монтажными болтами. Болты вставляются в наружные ушки детали, которые отрезаются после завершения процесса сварки.

Прокладка между плоскими деталями, которые нужно сварить, поддерживает между ними расстояние в 2-8 мм, необходимое для разгона плакирующей детали. Прокладка изготавливается из обеззоленного картона или углеродного клатрата (для высокоточной сварки) – данные материалы сгорают в момент сваривания с выделением углекислого газа практически без образования копоти и золы, которые могут уменьшить прочность соединения.

Подготовка к сварке

Перед началом сварки поверхности деталей сначала шлифуются до металлического блеска, после чего обезжириваются растворителем. Без шлифовки плоскость соединения деталей может быть сильно неоднородной за счет отсутствия контакта деталей в неровных местах, а жировая пленка толщиной более 0,01 мм может препятствовать свариванию при быстром соударении деталей (особенно если используются низкотемпературные взрывчатые вещества).

После обработки поверхности деталей нужно оценить качество пирозаряда. Проверка проводится детонацией заряда вхолостую на небольшой поверхности, при этом оценивается равномерность хода взрывной волны.

Если свариваются большие площади массивных деталей, то перед нанесением пирозаряда важно соблюсти технику безопасности – огородить место сварки и обеспечить персонал средствами индивидуальной защиты.

Описание процедуры

Процедура сваривания деталей взрывом включает следующие шаги:

- Нижняя неподвижная деталь располагается на рабочей поверхности.

- Далее располагается удерживающая прокладка из картона.

- Выше укладывается плакирующая деталь.

- На плакирующую деталь равномерно наносится взрывчатое вещество.

- По краю детали устанавливается детонирующая система.

- Детонатор запускается оператором.

- Происходит сваривание и остывание поверхностей.

- С плакирующей детали удаляются остатки пирозаряда.

Схема сварки взрывом

Схема сварки взрывомДетонирующая система может быть установлена в одной точке края, в нескольких точках или вдоль линии. Например, при сварке двух плоских прямоугольных деталей линия детонации устанавливается по ширине края плакирующей детали.

После окончания процесса сварки важно убедиться, что на плакирующей детали не осталось невзорвавшегося вещества. Для этого поверхность детали очищается механически и обрабатывается нейтрализующими пирозаряд реагентами.

Счищенные остатки сгоревшего пирозаряда утилизируются как взрывоопасные вещества, при необходимости подвергаясь контрольной детонации.

Оценка качества соединений

Качество сварки взрывом оценивается по следующим критериям:

- прочность;

- сплошность;

- окисляемость;

- равномерность соединения;

- чувствительность к воздействию тепла и удара.

Прочность соединения плоских деталей в композитных изделиях оценивается испытанием на изгиб и перегиб – при изгибе сваренные детали не должны смещаться относительно друг друга и толщина в месте соединения не должна увеличиваться.

Сплошность – это качество соединения деталей из разных материалов, проверяется ультразвуковым дефектоскопом. Окисляемостью называют наличие окисной пленки вследствие теплового воздействия на поверхность плакирующей детали. Допустимость и максимальная толщина такой пленки зависит от конкретных деталей и назначения готового изделия. Под равномерностью подразумевается отсутствие типичных для сварки дефектов – раковин, наплывов по краям и т. д.

Достоинства и недостатки метода

К плюсам сваривания деталей взрывом с использованием пирозаряда можно отнести:

- высокую скорость сварки;

- возможность сваривания деталей из разных поверхностей;

- возможность сваривать детали в труднодоступных местах;

- высокую однородность и прочность соединения при малой диффузии.

Равномерно нанесенное взрывчатое вещество соединяет хорошо обработанные детали с одинаковой прочностью по всей площади в отличие от обычной сварки, где большое влияние имеет человеческий фактор.

Кроме того, отсутствие необходимости касания поверхностей электродом и зрительного наблюдения за процессом дает возможность соединять тонкие детали сложной формы в узких полых пространствах.

К минусам метода сварки взрывом относят:

- сложность технологической подготовки;

- повышенную опасность;

- неприменимость способа для легкоплавких и горючих деталей.

Несмотря на высокую скорость самого процесса сваривания, подготовка может занимать значительное время. При этом использование взрывчатого вещества создает высокий риск повреждения деталей температурой или ударной волной, поэтому перед свариванием новых материалов нужно подбирать подходящее вещество для пирозаряда и толщину его нанесения опытным путем.

Что собой представляет сварка взрывом?

Несмотря на то, что применять взрывную энергию в промышленности начали еще в позапрошлом веке, первая сварка взрывом появилась лишь в конце пятидесятых годов прошлого века, но за десятилетие этот способ получил свое распространение. Сварка взрывом стала уникальным способом для соединения некоторых металлов, не поддающихся сварке иными способами.

Схема взрывной сварки: 1 — неподвижная деталь (мишень), 2 — подвижная (метаемая) деталь, 3 — опорная плита, 4 — заряд, 5 — детонатор.

Сварка взрывом – это один из способов сварки давлением. При помощи кинетической энергии разогнанной до большой скорости детали производится пластическая деформация контактирующих слоев металла на требуемых деталях. Для нужного ускорения детали до необходимой скорости в несколько сотен метров в секунду используется энергия взрыва. Для максимального эффекта одну деталь разгоняют, а вторую закрепляют неподвижно. В момент соприкосновения происходит необходимая деформация.

Где применяется сварка взрывом?

Благодаря возможности создания прочных сварных связей между поверхностями металлических деталей на огромных площадях без развития объемной диффузии, появляется возможность применения сварки взрывом в изготовлении сложных металлических конструкций, композиционных сутунок и слябов с идеально прочными сварными швами между изделиями из разных типов металлов.

Также возможно применение метода в изготовлении сплошных и полых цилиндрических композиционных заготовок, в изготовлении облицовок и деталей машин и в прокатке листового металла.

Вернуться к оглавлению

Технология проведения работ

Возможности сварки взрывом.

По виду вводимой энергии сварка взрывом находится в группе механических процессов соединения металлов. При использовании данного метода химическая энергия, получаемая от газообразования после взрыва, превращается в механическую энергию, придающую одной из сварных частей огромную скорость движения в момент контакта движущейся детали с закрепленной неподвижно деталью под углом друг к другу. При этом контакт возникает по линии, а не по площади деталей, после чего поверхность контакта увеличивается.

Как следствие возникает кинетическая энергия, которая затрачивается на совместную деформацию слоев металла на обеих деталях и образование сварного шва между ними. Одним из главных условий для получения максимально прочного соединения является скорость, придаваемая движущейся детали. При недостаточном ускорении сварной шов может не получиться, так же как он получается при чрезмерном ускорении. Для конкретных целей необходимо свое значение скоростных параметров для метания изделия.

Вернуться к оглавлению

Подготовка к работе

Способы сварки взрывом.

Для проведения работ потребуется:

- опорный фундамент для закрепления неподвижной детали;

- детали, которые требуют сварки;

- взрывчатое вещество;

- детонатор;

- соблюдение определенного расстояния относительно свариваемых деталей;

- соблюдение определенного угла установки относительно свариваемых деталей.

В зависимости от требуемой задачи, отличается и процесс подготовки к нему. Это может быть сварка:

- крупногабаритных деталей;

- многослойных соединений и волокнистых армированных материалов;

- цилиндрических деталей.

Относительно требуемых целей отличается технологический процесс, прочность и некоторые физические характеристики полученных соединений. Но для использования какого-либо процесса нужно изучать конкретный способ и его особенности более детально.

Cхемы взрывной сварки металлов при установке деталей: а – под углом, б – параллельно, 1 – неподвижная пластина, 2 – детонатор, 3 – метаемая пластинка, 4 – заряд BB, 5 – промежуточная прокладка.

Основной принцип одинаков для любого из перечисленных воздействий – отличаются только величины, используемые в процессе.

Зафиксированную деталь устанавливают на массивную плиту. После подрыва плита всегда разрушается. Металлическая плита выносит несколько подрывов, но все равно ее приходится восстанавливать после каждого применения.

Наиболее рациональны опоры из легко восстанавливаемых материалов, таковыми себя хорошо зарекомендовал песок и дробь.

Ударяемую деталь устанавливают под углом от 3 до 10 градусов к закрепленной детали и с определенным зазором, составляющим от 2 до 10 миллиметров. На поверхность ускоряемой детали равномерно укладывается взрывчатое вещество.

Важно, чтобы взрывчатое вещество нанесено было именно равномерно по всей поверхности детали, чтобы избежать возможных изгибов или смещений.

Использовать в качестве взрывчатого вещества можно гексоген, аммонал, тол, ил другие доступные вещества.

Устанавливаем детонатор. Очень важно правильно установить и использовать детонирующие вещества. Для более точной установки заряда используются специальные контейнеры для взрывчатых веществ. Чаще всего они изготавливаются из плотного картона. Выглядит контейнер как открытая сверху коробка с дном, в котором делают отверстие для плотного прилегания к необходимой детали.

Процесс образования соединений при сварке взрывом.

Для получения желаемого результата требуется максимально эффективно инициировать заряд. К главному заряду, которому придаются формы изделия, прикрепляется детонирующий. В зависимости от необходимых объемов работ изменяется форма и размеры вспомогательного взрывателя.

После активации взрывчатого вещества образующаяся взрывная волна растекается со скоростью от 2000 до 8000 метров в секунду. Темпы распространения зависят от химического состава и физического состояния используемого материала.

Взрывная волна воздействует на изделие, расположенное под зарядом, и передает ему львиную долю своей энергии и тем самым ускоряет его до необходимой скорости. Высокоскоростное приближение движущейся детали к неподвижной развивает в месте контакта сильное давление. Под его воздействием происходит неравномерное сжатие с наиболее подходящими условиями для процесса сварки.

Вернуться к оглавлению

Возможные трудности

Главная трудность связана с обязательным применением и хранением взрывчатых веществ. При этом неизбежно влияние взрывных волн на окружающую среду. Дабы избежать негативных последствий на природу, производить сварные работы с помощью взрывов разрешается лишь на полигонах. Расположение таких полигонов возможно только в сейсмически безопасных районах, на большом расстоянии от промышленных или жилых зон. Если сварка взрывом применяется на небольших по размеру изделиях, возможно проведение сварочных работ в металлических камерах или в подземных полигонах.

Основные технологические схемы изготовления сваркой взрывом плоских биметаллических и многослойных СКМ.

При использовании метода сварки взрывом могут возникнуть сложности при воздействии на разнородные металлы. Из-за разности металлов может уменьшиться длина и амплитуда волн на разделе металлов и произойти увеличение относительной длины оплавленных мест. Как итог при сварке разнородных металлов уменьшается прочность шва, чего не происходит при соединении однородных металлов.

Для достижения максимальной эффективности в ходе сваривания требуется тщательное обрабатывание деталей в местах предположительного воздействия, необходима очистка до металлического блеска и максимальное обезжиривание.

Зачистка в большинстве случаев производится металлическими щетками, состоящими из множества стальных жил. А для обезжиривания используют растворители двух групп: горючие (бензол, уайт-спирит, керосин) и негорючие (трихлорэтилен, четыреххлористый углерод). Перед использованием какого-либо растворителя нужно изучить его поведение под воздействием высоких температур.

Еще одной серьезной трудностью является невозможность абсолютно точно рассчитать все величины, используемые в процессе. В большинстве случаев используются экспериментальные методы подбора. Вызвано это сложностью изучения этого процесса по причине быстротечности, невозможности остановить процесс в определенный момент и изучить его в нужном этапе.

Процесс изучается уже по конечным результатам. Именно поэтому до сегодняшнего дня еще нет общепринятой схемы расчетов величин для разных режимов сварки. По этим же причинам крайне сложно добиться автоматизации процесса.

Процесс сварки взрывом, использует взрывную детонацию в качестве источника энергии для создания металлургической связи между металлическими компонентами

Принцип

Подготовка: Первым этапом операции облицовки является подготовка двух поверхностей, которые необходимо склеить вместе. Эти поверхности шлифуются или полируются для достижения однородной отделки поверхности с шероховатостью Ra

(140 RMS) или ниже 3 мкм, в зависимости от комбинации металлов и толщины.

Монтаж: плакирующего пластина расположена параллельно и выше опорной плиты, на расстоянии зазора, который был предварительно определенной для комбинации конкретных металлов, которые соединены.Это расстояние выбрано для обеспечения того, чтобы пластина оболочки сталкивалась с пластиной основания после ускорения до определенной скорости столкновения. Расстояние зазора обычно варьируется от 0,5 до 4-кратной толщины листа облицовки в зависимости от выбора параметров удара. Ограниченный допуск на скорость столкновения приводит к аналогичному контролю допуска расстояния зазора.

Расстояние зазора регулируется опорными прокладками на краях пластины и внутри по мере необходимости. Внутренние защитные устройства рассчитаны на потребление струей.

Рамка для сдерживания взрывчатых веществ размещена по краям металлической пластины оболочки. Высота рамы установлена так, чтобы в ней содержалось определенное количество взрывчатого вещества, обеспечивающее выделение определенной энергии на единицу площади.

Операция связывания: Состав и тип взрывчатого вещества выбираются для получения определенного энерговыделения и определенной скорости детонации (скорости, с которой фронт детонации проходит через слой взрывчатого вещества). Скорость детонации должна быть дозвуковой по отношению к акустическим скоростям металлов.

Взрывчатое вещество, обычно гранулированное, равномерно распределяется по поверхности облицовочной плиты, заполняющей защитную рамку. Он воспламеняется в заданной точке на поверхности пластины с помощью высокоскоростного взрывного ускорителя. Детонация распространяется от точки инициирования по поверхности пластины с заданной скоростью детонации. Расширение газа при взрыве взрывчатого вещества ускоряет пластину оболочки через зазор зазора, что приводит к угловому столкновению с заданной скоростью столкновения.В результате удара создается очень высокое локальное давление в точке столкновения.

Эти давления распространяются от точки столкновения с акустической скоростью металлов. Поскольку столкновение движется вперед с дозвуковой скоростью, на непосредственно приближающихся соседних поверхностях создаются давления, достаточные для того, чтобы отколоть тонкий слой металла от каждой поверхности и выбросить его струей. Поверхностные загрязнения, оксиды и примеси удаляются струей. В точке столкновения вновь созданные чистые металлические поверхности сталкиваются под высоким давлением в несколько ГПа.Хотя при взрыве взрывчатого вещества выделяется много тепла, для передачи тепла металлам нет времени. В результате получается идеальная связь металл-металл без плавления или диффузии.

Индустриализация

Процесс плакирования взрывом обычно используется для плоских листов. Этот процесс также может быть использован для изготовления концентрически связанных труб и труб. В оболочке трубы взрывчатое вещество может быть размещено внутри канала или снаружи внешней трубы, в зависимости от диаметра, толщины стенки и других факторов.Процесс не подходит для облицовки поверхностей сложной формы. Когда требуются фасонные изделия, такие как головки, оболочка изготавливается в виде плоской пластины, которой после склеивания формуют изделие требуемой конфигурации.

Покрытие и основные металлы

На приведенном выше рисунке показан широкий спектр комбинаций, которые могут быть получены с помощью взрывного соединения.Общие размеры листов облицовки

Общие размеры облицовки обычно ограничиваются только наличием плоского металлического листа или пластины и транспортными ограничениями.Максимальный размер пластины также может быть ограничен пределами детонации взрывчатых веществ, такими как шум и ограничения окружающей среды. Редко размер ограничен ноу-хау в области облицовки. Обычно могут производиться пластины следующих максимальных размеров:

- Длина 12000 мм

- Ширина 5000 мм

- Толщина основания 500 мм

- Толщина покрытия 25 мм

- Площадь 35 м²

Производство

Плакированный металл можно легко формовать и сваривать при необходимости создания технологического оборудования.Многие производители оборудования по всему миру обладают обширным опытом и ноу-хау в этой области. Формовка головки и оболочки и сварка плакированных листов хорошо известны производителям, специализирующимся на плакировании.

Общие соображения

Во многих областях применения, особенно для больших сосудов под давлением, предназначенных для высоких температур и давлений, стальная конструкция, плакированная титаном или цирконием, может быть очень экономичной по сравнению с прочной конструкцией. Стоимость тантала настолько высока, что плакированная конструкция является единственной экономичной альтернативой для большинства технологического оборудования.Кроме того, тантал не признан, по крайней мере, Кодексом ASME в качестве конструкционного материала, что ограничивало бы его применение, даже если бы экономические показатели прочной конструкции были благоприятными.

Плакировка должна быть более экономичной, чем сплошная конструкция, у которой толщина стенок превышает 19–32 мм для титана и от 16 до 19 мм для циркония.

Для титана или циркония обычно указывается минимальная толщина футеровки 2,0 мм, исходя из опасений по поводу загрязнения железа из материала основы из-за нагрева при сварке или прожига, если сварщик неосторожен.Использование более тонкой футеровки, безусловно, возможно при тщательном выборе процесса сварки и параметрах сварки, выбранных таким образом, чтобы минимизировать проплавление, но экономия средств настолько минимальна, что от этой практики по большей части отказались.

Тантал обычно используется толщиной 1,0 мм. Из-за высокой стоимости и более высоких температур плавления в танталовой оболочке часто используется медная прослойка, которая отводит тепло и сводит к минимуму риск загрязнения сварных швов даже при очень тонких гильзах.

Конструкция с плакировкой становится относительно более дорогой, если есть больше деталей, таких как сопла и отверстия, требующие значительной детальной работы.Облицовка может быть очень низкой для больших непрерывных поверхностей.

Твердая конструкция может быть лучше, если требуется гладкая внутренняя поверхность, поскольку обычные детали конструкции из планок обрешетки приводят к неровной поверхности.

Преимущества плакированной конструкции

- Основная причина облицовки — экономия. Облицовка

- также позволяет наносить титан или цирконий при температурах, превышающих их расчетные значения, допустимые в конструкции кода.

Недостатки плакированной конструкции

- Угловым сварным швам, используемым для выполнения соединений в самой гильзе, присуща структурная слабость. Самый большой недостаток заключается в том, что при выходе из строя одного из этих сварных швов коррозионные соединения выделяются по всему материалу основы. Это может привести к необнаруженной коррозии. Кроме того, жидкие загрязнения за футеровкой делают качественный ремонт очень трудным, если не невозможным. Свободные футеровки обычно не подходят для работы в вакууме.

- Плакированная конструкция по своей сути сложна по сравнению с прочной конструкцией, особенно в конструкциях с множеством сопел, насадок или сложных внутренних устройств.

- По крайней мере, из титана облицованное оборудование может быть тяжелее, чем сплошная конструкция, что может увеличить стоимость фундаментов и опор и может быть учтено, например, в некоторых критических по весу приложениях на морских платформах.

- Внешний вид облицованного сосуда может потребовать покраски и подкраски, а также постоянного обслуживания системы окраски.

Источник (частично): Dynamic Materials Corporation и Titanium Fabrication Corporation

Большой сосуд высокого давления с титановым покрытием

.Что такое сварка взрывом?

Сварка взрывом (EXW) — это процесс металлообработки, который иногда также называют сваркой взрывом или наплавкой взрывом. EXW, рассматриваемый как твердотельный процесс, позволяет соединять два разных типа металлов вместе с чистым герметичным сварным швом. Это делается без нагрева любого типа металла до точки плавления и без нарушения их первоначальных свойств. Это достигается, когда скорость от контролируемых детонаций используется для создания атомной связи, что часто невозможно, если бы использовались другие процессы сварки.Исторически этот процесс не был одним из самых широко используемых, но часто считается специальным.

WorkerEXW — это сварочный процесс, который был внедрен во второй половине 20 века. Говорят, что идея сварки взрывом была вдохновлена событиями Первой мировой войны.Считается, что этот процесс возник в результате наблюдений за тем, как осколки приваривались к солдатской броне.

Сварка взрывом считается твердотельным процессом, потому что два разных металла можно соединить, не достигнув точки плавления.Одним из основных преимуществ EXW является то, что его можно использовать для сварки практически любой пары металлов и большинства сплавов. Эта возможность важна, потому что многие пары металлов или сплавов считаются несовместимыми, если сварка проводится с использованием других процессов.

Сварочный шов в процессе EXW достигается за счет использования энергии, вырабатываемой в результате контролируемых взрывов.Сила от этих взрывов заставляет внешние слои каждой металлической поверхности принимать плазмоподобную форму, которая допускает слияние. Хотя ни один из предметов не достигает точки плавления, поверхности могут казаться расплавленными, и обычно выделяется некоторое количество тепла. Частично тепло выделяется из-за удара двух поверхностей.

Сварка взрывом дает несколько заметных преимуществ.Во-первых, металлы не теряют своих первоначальных индивидуальных свойств. Во-вторых, соединение, полученное в результате этого взрывного процесса, имеет тенденцию быть исключительно чистым и герметичным. В-третьих, процесс выполняется очень быстро и может применяться на больших поверхностях.

В течение десятилетий после ее появления сварка взрывом в целом считалась более специализированным процессом.Использование этого метода считается минимальным по сравнению с его потенциалом. Частично это может быть связано с тем, что этот процесс требует обширных знаний о взрывчатых веществах, которых нет у многих рабочих-металлистов.

.Процесс соединения взрывом, или процесс плакирования взрывом, или процесс сварки взрывом, использует взрывную детонацию в качестве источника энергии для создания металлургической связи между металлическими компонентами

Принцип

Подготовка: Первым этапом операции облицовки является подготовка двух поверхностей, которые необходимо склеить вместе. Эти поверхности шлифуются или полируются для достижения однородной отделки поверхности с шероховатостью Ra

(140 RMS) или ниже 3 мкм, в зависимости от комбинации металлов и толщины.

Монтаж: плакирующего пластина расположена параллельно и выше опорной плиты, на расстоянии зазора, который был предварительно определенной для комбинации конкретных металлов, которые соединены. Это расстояние выбрано для обеспечения того, чтобы пластина оболочки сталкивалась с пластиной основания после ускорения до определенной скорости столкновения. Расстояние зазора обычно варьируется от 0,5 до 4-кратной толщины листа облицовки в зависимости от выбора параметров удара. Ограниченный допуск на скорость столкновения приводит к аналогичному контролю допуска расстояния зазора.

Расстояние зазора регулируется опорными прокладками на краях пластины и внутри по мере необходимости. Внутренние защитные устройства рассчитаны на потребление струей.

Рамка для сдерживания взрывчатых веществ размещена по краям металлической пластины оболочки. Высота рамы установлена так, чтобы в ней содержалось определенное количество взрывчатого вещества, обеспечивающее выделение определенной энергии на единицу площади.

Операция связывания: Состав и тип взрывчатого вещества выбираются для получения определенного энерговыделения и определенной скорости детонации (скорости, с которой фронт детонации проходит через слой взрывчатого вещества).Скорость детонации должна быть дозвуковой по отношению к акустическим скоростям металлов.

Взрывчатое вещество, обычно гранулированное, равномерно распределяется по поверхности облицовочной плиты, заполняющей защитную рамку. Он воспламеняется в заданной точке на поверхности пластины с помощью высокоскоростного взрывного ускорителя. Детонация распространяется от точки инициирования по поверхности пластины с заданной скоростью детонации. Расширение газа при взрыве взрывчатого вещества ускоряет пластину оболочки через зазор зазора, что приводит к угловому столкновению с заданной скоростью столкновения.В результате удара создается очень высокое локальное давление в точке столкновения.

Эти давления распространяются от точки столкновения с акустической скоростью металлов. Поскольку столкновение движется вперед с дозвуковой скоростью, на непосредственно приближающихся соседних поверхностях создаются давления, достаточные для того, чтобы отколоть тонкий слой металла от каждой поверхности и выбросить его струей. Поверхностные загрязнения, оксиды и примеси удаляются струей. В точке столкновения вновь созданные чистые металлические поверхности сталкиваются под высоким давлением в несколько ГПа.Хотя при взрыве взрывчатого вещества выделяется много тепла, для передачи тепла металлам нет времени. В результате получается идеальная связь металл-металл без плавления или диффузии.

Индустриализация

Процесс плакирования взрывом обычно используется для плоских листов. Этот процесс также может быть использован для изготовления концентрически связанных труб и труб. В оболочке трубы взрывчатое вещество может быть размещено внутри канала или снаружи внешней трубы, в зависимости от диаметра, толщины стенки и других факторов.Процесс не подходит для облицовки поверхностей сложной формы. Когда требуются фасонные изделия, такие как головки, оболочка изготавливается в виде плоской пластины, которой после склеивания формуют изделие требуемой конфигурации.

Покрытие и основные металлы

На приведенном выше рисунке показан широкий спектр комбинаций, которые могут быть получены с помощью взрывного соединения.Общие размеры листов облицовки

Общие размеры облицовки обычно ограничиваются только наличием плоского металлического листа или пластины и транспортными ограничениями.Максимальный размер пластины также может быть ограничен пределами детонации взрывчатых веществ, такими как шум и ограничения окружающей среды. Редко размер ограничен ноу-хау в области облицовки. Обычно могут производиться пластины следующих максимальных размеров:

- Длина 12000 мм

- Ширина 5000 мм

- Толщина основания 500 мм

- Толщина покрытия 25 мм

- Площадь 35 м²

Производство

Плакированный металл можно легко формовать и сваривать при необходимости создания технологического оборудования.Многие производители оборудования по всему миру обладают обширным опытом и ноу-хау в этой области. Формовка головки и оболочки и сварка плакированных листов хорошо известны производителям, специализирующимся на плакировании.

Общие соображения

Во многих областях применения, особенно для больших сосудов под давлением, предназначенных для высоких температур и давлений, стальная конструкция, плакированная титаном или цирконием, может быть очень экономичной по сравнению с прочной конструкцией. Стоимость тантала настолько высока, что плакированная конструкция является единственной экономичной альтернативой для большинства технологического оборудования.Кроме того, тантал не признан, по крайней мере, Кодексом ASME в качестве конструкционного материала, что ограничивало бы его применение, даже если бы экономические показатели прочной конструкции были благоприятными.

Плакировка должна быть более экономичной, чем сплошная конструкция, у которой толщина стенок превышает 19–32 мм для титана и от 16 до 19 мм для циркония.

Для титана или циркония обычно указывается минимальная толщина футеровки 2,0 мм, исходя из опасений по поводу загрязнения железа из материала основы из-за нагрева при сварке или прожига, если сварщик неосторожен.Использование более тонкой футеровки, безусловно, возможно при тщательном выборе процесса сварки и параметрах сварки, выбранных таким образом, чтобы минимизировать проплавление, но экономия средств настолько минимальна, что от этой практики по большей части отказались.

Тантал обычно используется толщиной 1,0 мм. Из-за высокой стоимости и более высоких температур плавления в танталовой оболочке часто используется медная прослойка, которая отводит тепло и сводит к минимуму риск загрязнения сварных швов даже при очень тонких гильзах.

Конструкция с плакировкой становится относительно более дорогой, если есть больше деталей, таких как сопла и отверстия, требующие значительной детальной работы.Облицовка может быть очень низкой для больших непрерывных поверхностей.

Твердая конструкция может быть лучше, если требуется гладкая внутренняя поверхность, поскольку обычные детали конструкции из планок обрешетки приводят к неровной поверхности.

Преимущества плакированной конструкции

- Основная причина облицовки — экономия. Облицовка

- также позволяет наносить титан или цирконий при температурах, превышающих их расчетные значения, допустимые в конструкции кода.

Недостатки плакированной конструкции

- Угловым сварным швам, используемым для выполнения соединений в самой гильзе, присуща структурная слабость. Самый большой недостаток заключается в том, что при выходе из строя одного из этих сварных швов коррозионные соединения выделяются по всему материалу основы. Это может привести к необнаруженной коррозии. Кроме того, жидкие загрязнения за футеровкой делают качественный ремонт очень трудным, если не невозможным. Свободные футеровки обычно не подходят для работы в вакууме.

- Плакированная конструкция по своей сути сложна по сравнению с прочной конструкцией, особенно в конструкциях с множеством сопел, насадок или сложных внутренних устройств.

- По крайней мере, из титана облицованное оборудование может быть тяжелее, чем сплошная конструкция, что может увеличить стоимость фундаментов и опор и может быть учтено, например, в некоторых критических по весу приложениях на морских платформах.

- Внешний вид облицованного сосуда может потребовать покраски и подкраски, а также постоянного обслуживания системы окраски.

Источник (частично): Dynamic Materials Corporation и Titanium Fabrication Corporation